Блюминг

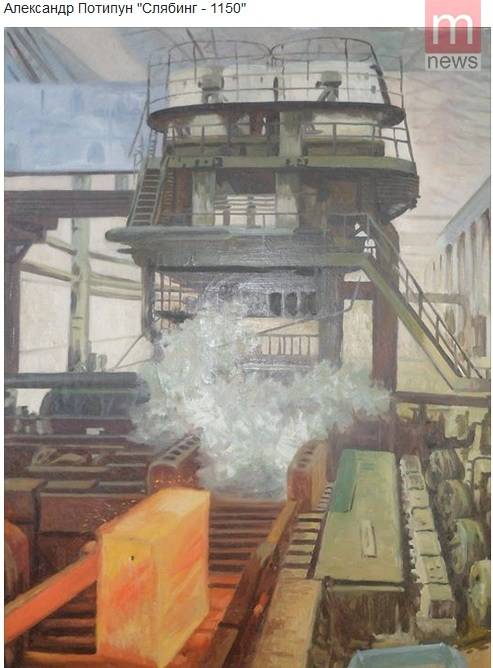

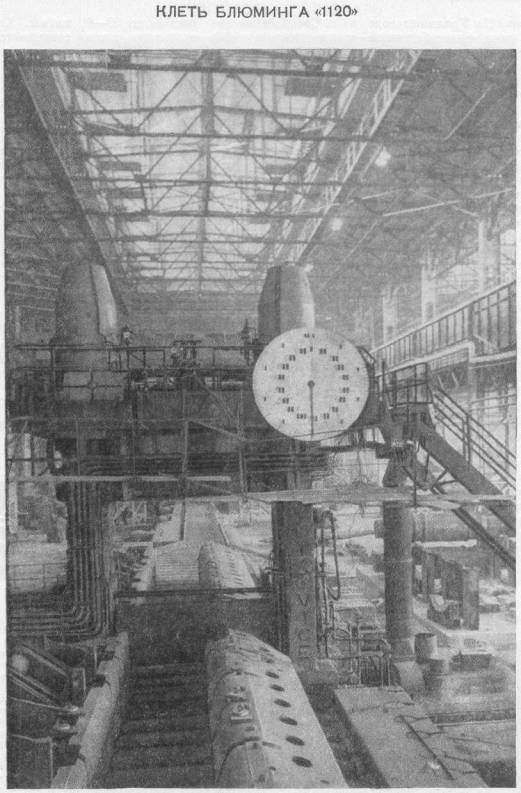

| Общий вид прокатного стана. |

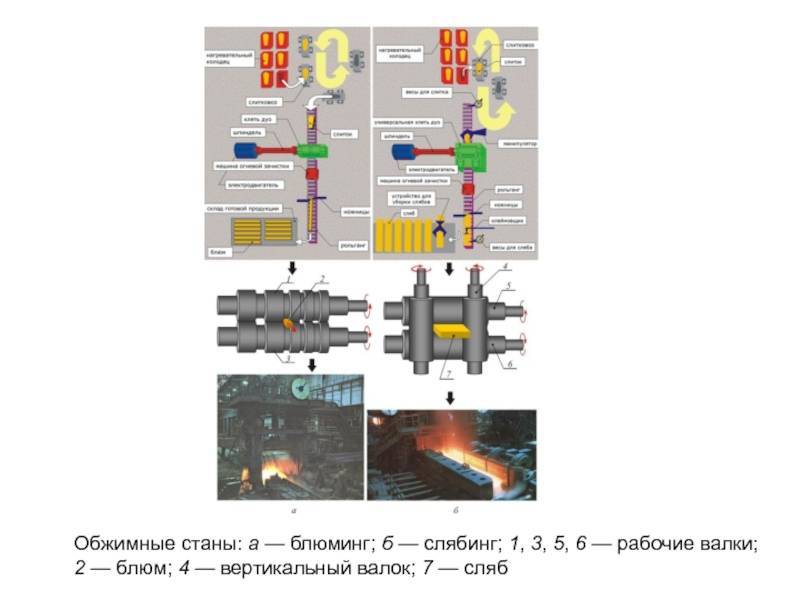

Блюминг на рис. 167 состоит из электродвигателя ( не показано на рисунке), шестеренной клети и рабочей клети с двумя валками, имеющей нажимные и уравновешивающие приспособления.

Блюминги используют также для прокатки слябов.

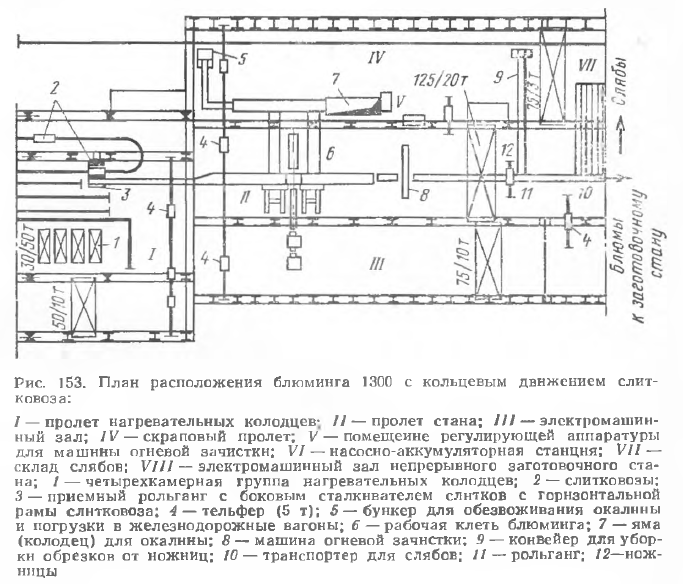

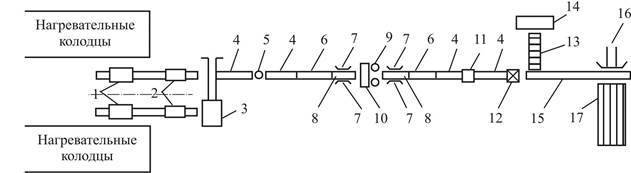

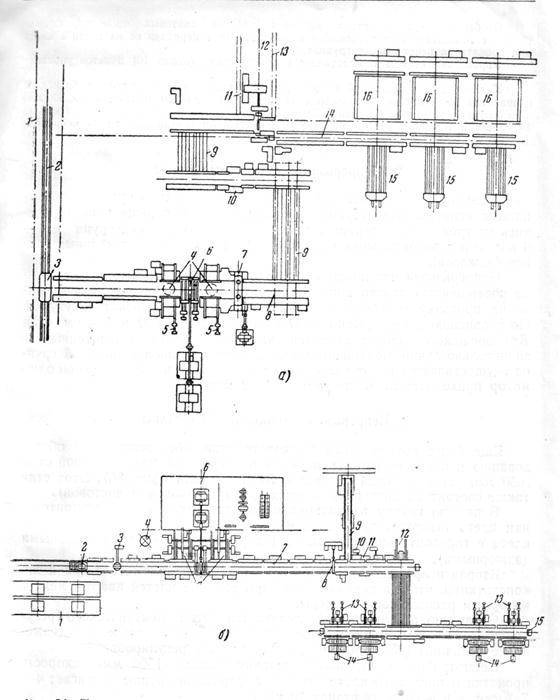

| Схема расположения оборудования блюминга 1150. |

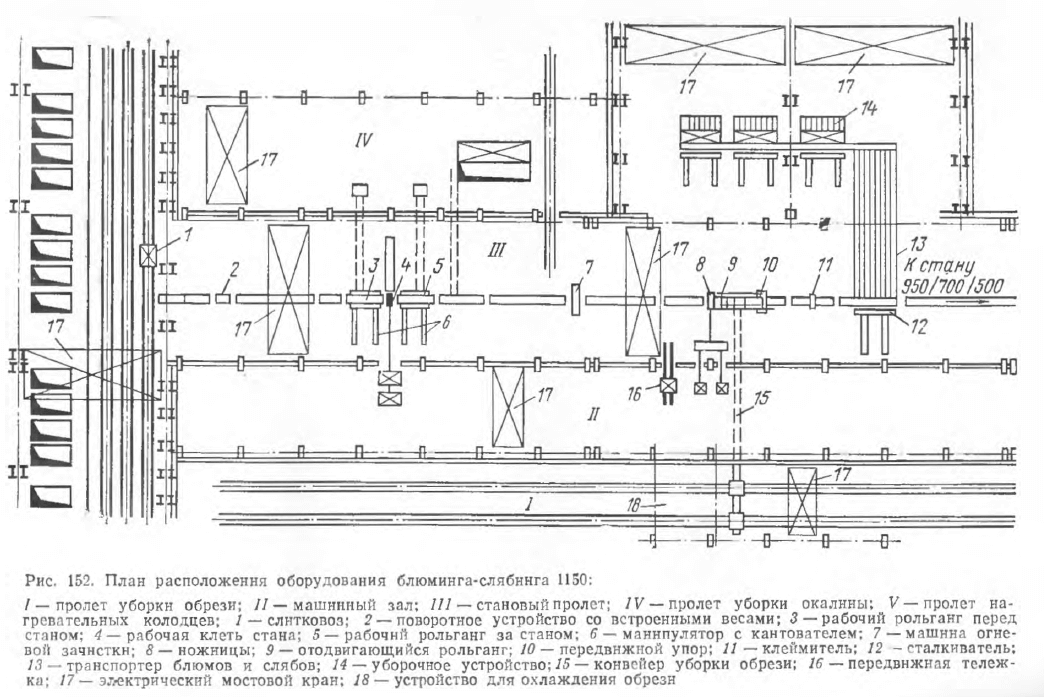

Блюминг состоит из следующего оборудования: 1) рабочей клети и механизма привода прокатных валков; 2) вспомогательного оборудования – ножниц для обрезки концов и резки блюмов на части машин огневой зачистки и оборудования для технологического транспортирования прокатываемого металла; 3) электрооборудования; 4) смазочного оборудования; 5) оборудования для уборки окалины.

Блюминг за 12 – 16 пропусков слитка через валки с калибрами в течение 1 – 2 мин обжимает его на блюмс квадратного сечения размером 450×450 мм и менее. Полученный полупродукт в горячем состоянии режется на мерные куски длиной 2 – 6 м мощными сортовыми или летучими ножницами на ходу, при передвижении болванки по рольгангу. Далее блюмсы поступают без подогрева на непрерывный заготовочный стан либо на крупносортный стан, где осуществляется их дальнейшая прокатка. Часть блюмсов отправляют на холодильник и затем на склад готовой продукции блюминга. Здесь производится удаление поверхностных дефектов вырубкой или огневой зачисткой, после чего блюмсы грузятся в вагоны для отправки в кузнечные цехи машиностроительных предприятий.

| Схема расположения оборудования блюминга 1150. |

Блюминг состоит из следующего оборудования: 1) рабочей клети и механизма привода прокатных валков; 2) вспомогательного оборудования – ножниц для обрезки концов и резки блюмов на части машин огневой зачистки и оборудования для технологического транспортирования прокатываемого металла; 3) электрооборудования; 4) смазочного оборудования; 5) оборудования для уборки окалины.

Блюминг – реверсивный стан горячего проката, имеющий, как правило, два рабочих горизонтальных валка, которые прокатывают сильно нагретый металл многократно, изменяя направление вращения валков.

Блюминги условно делятся на две группы: малые с диаметром рабочих валков 850 – 900 мм и большие с диаметром рабочих валков до 1100 – 1150 мм. Слябинги обычно имеют рабочие валки диаметром 110 – 1150 мм. В новых конструкциях блюминга и слябинга рабочие валки имеют привод от двух отдельных электродвигателей.

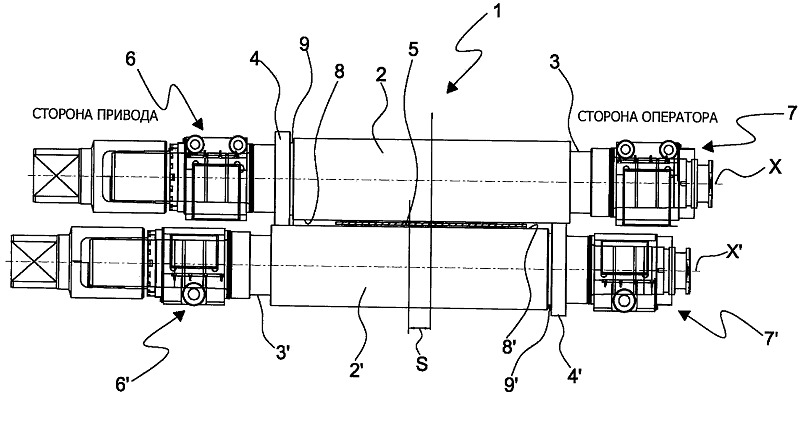

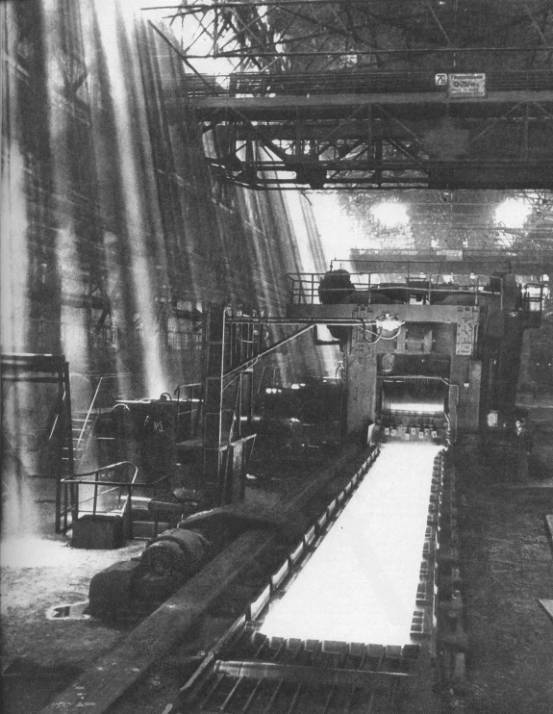

| Валки прокатного стана. |

Блюминги условно делятся на две группы: малые – с диаметром рабочих валков 850 – 900 мм и большие – с диаметром рабочих валков до 1000 – 1150 мм. В новых конструкциях блюминга и слябинга рабочие валки имеют привод от двух отдельных электродвигателей. В блюмингах и слябингах все операции прокатки механизированы: механизирована подача слитка к стану – туда и обратно ( рольгангом), перевертывание слитка ( кантователем) и другие процессы. Нереверсивные станы дуо применяются для прокатки в одну сторону ( непрерывная прокатка) и для прокатки тонких листов.

Блюминг, состоящий из 9 нереверсивных клетей ( непрерывный стан), имеет производительность до 12 млн. rjaod. В каждой клети слиток проходит один раз.

Блюминг является наиболее крупным обжимным двухвалковым реверсивным станом, производящим обжатую заготовку для всех других станов. Здание блюминга состоит из трех параллельных пролетов.

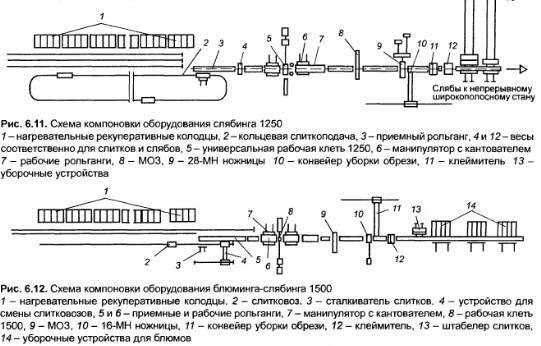

| Схема расположения блюминга 1160. |

Слябинг

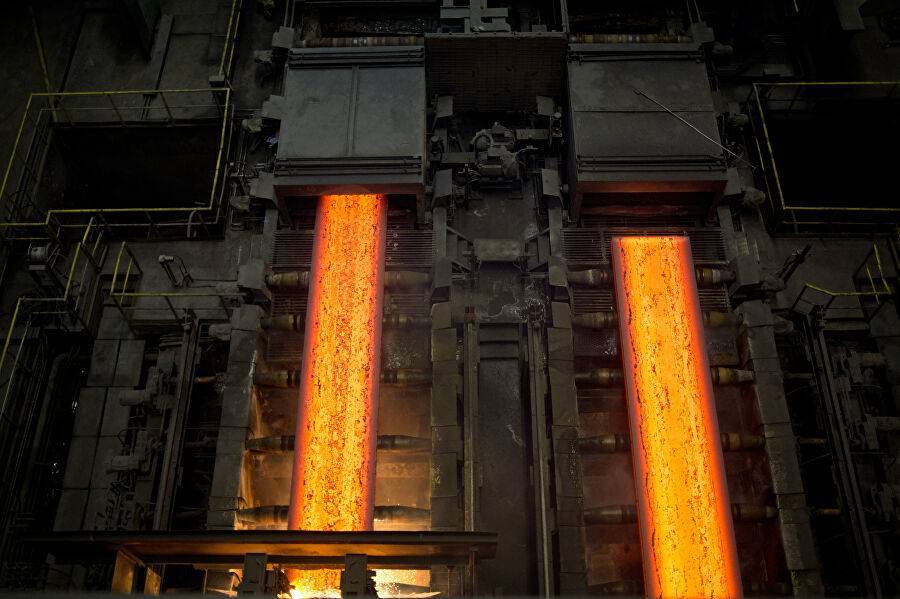

Слябинг – реверсивный стан горячего проката, имеющий в отличие от блюминга кроме основных рабочих и наиболее нагруженных горизонтальных валков еще и вертикальные валки, которые обжимают металл не только в вертикальном, но и в горизонтальном направлении.

Слябинги, кроме горизонтальных валков, имеют вертикальные валки для обжа-гия боковых кромок сляба.

Слябинг является универсальным реверсивным обжимным станом. При каждом проходе через клеть слиток деформируется одновременно горизонтальными и вертикальными валками. За обжим-ньш станом установлены ножницы, на которых обрезают толовную и заднюю части раската и разрезают раскат а слябы необходимой длины.

Слябинг требует применения сложного электрохозяйства и большого количества электрооборуд-ова н и я. В непосредственной близости к отдельным рабочим участкам слябинга размещаются посты управления для оперативного персонала участвующего в управлении процессом прокатного производства.

Слябинги – это мощные универсальные реверсивные станы с диаметром горизонтальных валков более 1100 – 1200 мм и диаметром вертикальных валков 700 мм, служащие для прокатки слитков для листовых прямоугольных заготовок – слябов толщиной 75 – 300 мм и шириной 400 – 1600 мм. Для обжима небольших слитков до 2 m применяются обжимные трехвалковые станы с диаметром валков 750 – 850 мм.

Слябинги – это мощные универсальные реверсивные станы с диаметром горизонтальных валков более 1100 – 1200 мм и диаметром вертикальных валков 700 мм, служащие для прокатки слитков для листовых прямоугольных заготовок – слябов толщиной 75 – 300 мм и шириной 400 – 1600 мм. Для обжима небольших слитков до 2 т применяются обжимные трехвалковые станы с диаметром валков 750 – 850 мм.

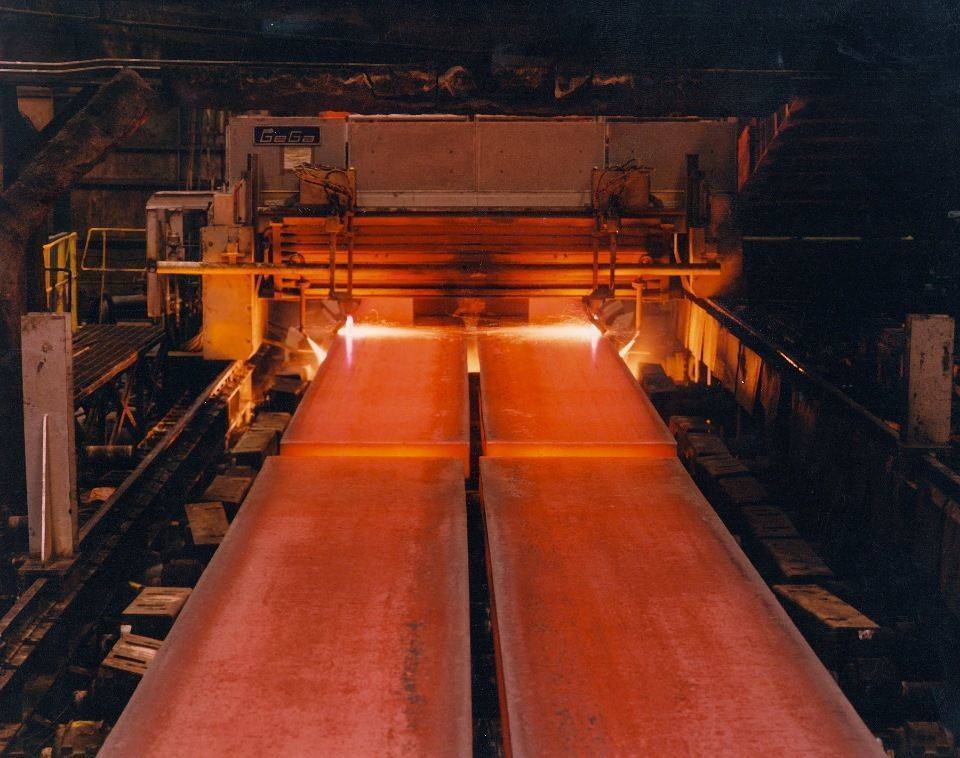

Слябинг – обжимной прокатный стан для переработки крупных стальных слитков в слябы, отличающийся от блюминга наличием, кроме горизонтальных, еще и вертикальных валков для обжатия боковых кромок слитка. Сляб – полупродукт металлургического производства, предназначенный для производства листового проката и представляющий собой плоскую стальную заготовку прямоугольного сечения, Получаемую на установках непрерывной разливки стали или обжатием слитка на слябинге.

Слябинг № 2 характерен тем, что на нем в значительной мере упрощена кинематика наиболее ответственных механизмов за счет использования результатов достижений наших электромашиностроительных заводов.

Слябинг и цех горячей прокатки жестко связаны технологическим процессом ( и в связи с этим генеральным планом) и требуют сооружения отдельной ГПП.

Слябинги отличаются от блюмингов еще и тем, что в них имеются обычно с одной стороны рабочей клети ( реже – с обеих) вертикальные гладкие валки – так называемые эджеры.

Слябинги и блюминги выполняются обычно в виде одно-клетьевых дуо-реверсивных станов. Мощность электродвигателя в современных мощных обжимных станах достигает 7000 л. с. Для прокатки листов толщиной до 60 мм очень часто применяют одноклетьевые станы трио с качающимися или подъемными столами.

Слябингом называют реверсивный стан для прокатки слитков в слябы. Для обжатия боковых кромок слябинги, кроме горизонтальных, имеют еще и вертикальные валки. На слябингах прокатывают плоские слитки массой до 15 – 25 м и более в слябьг толщиной от 50 до 300 мм и шириной от 500 до 180.0 мм и более.

Слябингом называют обжимной стан, предназначенный для прокатки плоских слитков массой до 30 т в слябы толщиной до 250 мм и шириной до 1900 мм. Валки слябинга имеют гладкую бочку. Для обжатия слябов по кромкам с передней или задней стороны рабочей клети на расстоянии около 2 5 м от нее устанавливают клеть с вертикальными валками. Диаметр вертикальных валков 900 – 1000 мм, длина бочки около 2400 мм. Валки приводятся во вращение от реверсивного электродвигателя мощностью 2950 кет или от двух электродвигателей мощностью по 1450 кет каждый, с числом оборотов 0 – 60 – 150 в минуту.

Производительность слябинга – до 350 – 400 т за фактический час работы, или 2 0 – 2 3 млн. т в год слитков.

Производительность слябинга при благоприятном соотношении количества слябов различных размеров может доходить до 350 т, а при прокатке крупных слябов – до 500 т в час.

Блюминг (стан) – это… Что такое Блюминг (стан)?

Блюминг, большой, тяжёлый обжимной стан для предварительного обжимания стальных слитков большого поперечного сечения в блюмы. Блюм, блюмс, блум (англ. bloom)- полупродукт металлургического производства, представляет собой стальную заготовку квадратного сечения, полученную из слитков прокаткой на обжимном стане, которая поступает в дальнейший передел на чистовые станы. Блюминги обычно характеризуются диаметром прокатных валков и представляют собой стан «дуо», то есть с двумя валками и реже устанавливаются «трио», то есть с тремя валками. Громадное значение блюминга заключается в следующем : современные мартеновские печи характеризуются очень большим тоннажем, следовательно отливка мелких слитков (в 1-2 т) из подобных печей не экономична и технически затруднительна;

История

Впервые трио-станы были применены для обжатия бессемеровских слитков в США А. Холлеем (1871). В последующие годы Джон и Джордж Фриц, а также А. Холлей там же построили механизированные трио-блюминги для прокатки слитков небольшой массы. В Англии Рамсботомом был сконструирован (1880) дуо-реверсивный стан с переменным направлением вращения валков для прокатки слитков до 5 т и более. Широкое распространение дуо-реверсивный стан получил благодаря электрическому реверсивному приводу, предложенному К. Ильчнером (1902). В СССР Блюминг изготовляют с 1931; первый произведенный в СССР Блюминг (по немецким чертежам) введён в эксплуатацию на Макеевском металлургическом заводе (1933). В конце 1940-х гг. советскими учеными и инженерами (А.И.Целиков, А.В.Истомин и др.) была разработа первая собственно советская конструкция Блюминга (работа была удостоена в 1951 г. Сталинской премии 2-й степени).

Современный блюминг состоит из 2 прочных стальных станин, скреплённых в жёсткую систему, в них закладываются при помощи специальных подушек 2 валка диаметром 1,0 — 1,3 м, причём верхний валок при помощи особого электрического устройства может подниматься и опускаться в зависимости от толщины прокатываемого слитка.

Технология

Технологический процесс прокатки в цехе Блюминг включает:

- доставку горячих слитков на железнодорожных платформах из сталеплавильного цеха к нагревательным колодцам;

- подогрев слитков в вертикальном положении в колодцах до 1100—1300°С (в зависимости от марки стали);

- подачу каждого слитка на слитковозе к приёмному рольгангу Блюминг;

- взвешивание слитка и подачу его по рольгангу к валкам Блюминг;

- прокатку в 11—19 проходов с обжатием 40—120 мм за проход и промежуточными кантовками на 90° (кантовка и перемещение полосы вдоль валков осуществляются манипулятором).

У полосы, поступившей к ножницам, отрезают передний и задний концы, после чего она передаётся на заготовочные станы. Часто полосу разрезают на отдельные блюмы или слябы, которые передаются рольгангами на холодильник и затем на склад. Выход блюмов и слябов составляет 85—90% массы слитков. Применение Блюминг позволяет разливать сталь в крупные слитки, повышает качество готового проката.

Блюминг или слябинг

Прежде чем поступить в прокат, слитки нагреваются в специальных колодцах. Температура, которая поддерживается в таких устройствах, может достигать 1800 градусов по Цельсию. После прохождения колодца используется электрокар, который, собственно, и выдает разогретый слиток в прокат блюминга или слябинга. Отличие между этими станками состоит в том, что блюминг обладает всего двумя вальцами, а вот слябинг четырьмя

Важно понимать, что прохождение этого этапа и сам процесс обработки являются лишь первичными, поскольку на выходе из блюминга или слябинга слиток все еще не имеет полноценной формы листового материала. Эти агрегаты предназначены для того, чтобы сформировать бруски. В зависимости от своей формы и размера полученный материал разделяется на блюмы или слябы

Важное замечание — применение блюминговых или слябинговых прокатных станков осуществляется только на тех промышленных объектах, где металл в дальнейшем будет переливаться в изложницы

В зависимости от своей формы и размера полученный материал разделяется на блюмы или слябы

Важное замечание — применение блюминговых или слябинговых прокатных станков осуществляется только на тех промышленных объектах, где металл в дальнейшем будет переливаться в изложницы

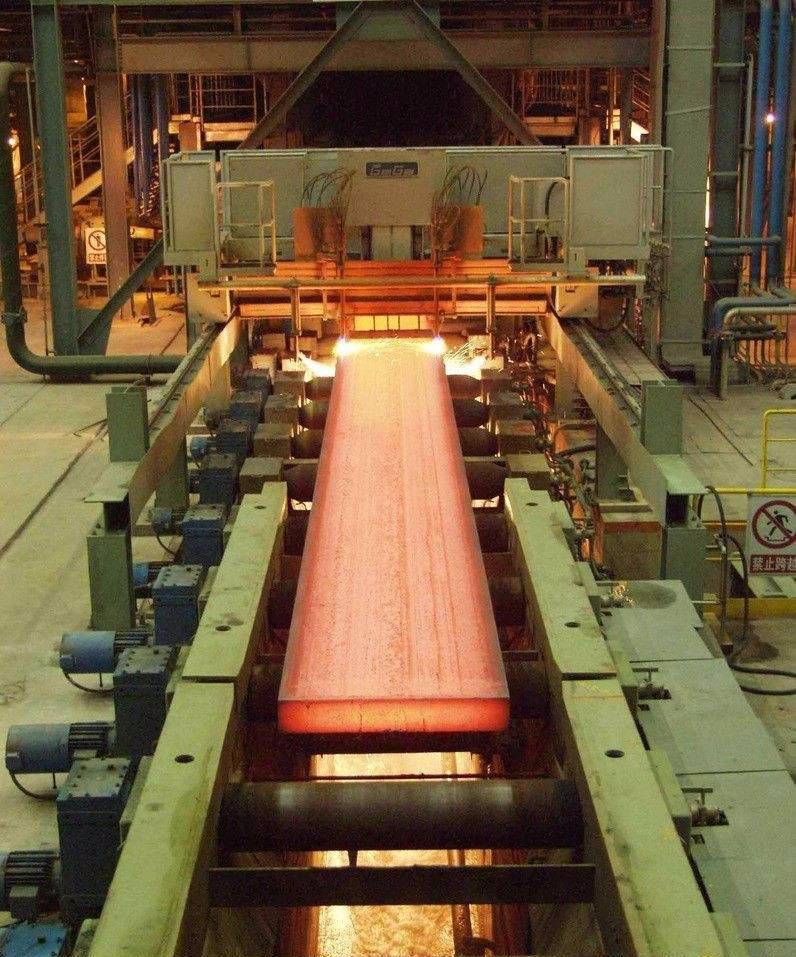

Плоская стальная заготовка после прокатки на слябинге или блюминге

Ответ на вопрос «Плоская стальная заготовка после прокатки на слябинге или блюминге «, 4 (четыре) буквы: сляб

Определение слова сляб в словарях

Большая Советская Энциклопедия Значение слова в словаре Большая Советская Энциклопедия (англ. slab, буквально ≈ плита, пластина), полупродукт металлургического производства, представляющий собой стальную заготовку прямоугольного сечения с большим отношением ширины к высоте (до 15). Ширина С. 400≈2500 мм, высота (толщина) 75≈600 мм. С. получают.

Википедия Значение слова в словаре Википедия Сляб ( слэб ) . В металлургии — полупродукт металлургического производства — стальная заготовка прямоугольного сечения с большим отношением ширины к высоте (до 15). В Каменной промышленности представляет собой плиту нарезанную из блока гранита или другой.

Примеры употребления слова сляб в литературе.

После того, как Черяга и Сляб уехали, командир СОБРа Алешкин и Володя Калягин отвели Камаза на кухню.

Умри Сляб — и Ира Денисова, тихая, златовласая Ира Денисова, все дальше уплывающая от него, как Дюймовочка на листке кувшинки, стала бы женой Черяги.

Но то ли потому, что Извольский еще никого не задавил, то ли вследствие непонятной симпатии российского народа к Иванам Грозным, — директор по прозвищу Сляб пользовался у населения города Ахтарска почти единодушным уважением.

Подтереться ты можешь своим заявлением, — добродушно сказал Сляб, — пошли, разговор есть.

Дима отправил в рот бледный стебелек спаржи, прожевал и сообщил: — Сляб завтра приезжает.

Источник

Этапы проката металла

Давайте теперь узнаем о том, как непосредственно происходит прокатка металла методом блюминга:

Нагрев

Перед обкаткой необходимо выполнить разогрев металлической заготовки. Это позволит придать материалу пластичности, что положительно скажется на качестве его обкатки. Для нагрева слитки с помощью кранов помещаются в специальные колодцы, где их нагревают до 1300 градусов. Для более оптимального нагрева слитки обычно помещаются в вертикальном направлении вдоль одной из стен колодца. Время нагрева слитков напрямую зависит от их начальной температуры. Если в колодцы помещаются полностью холодный металл, то нагрев осуществляется порядка 14 часов. Если же слитки поступают в колодцы с температурой 500-800 градусов — то не более 8 часов.

Доставка, взвешивание, перемещение

После нагрева слитки достаются из колодца с помощью все тех же кранов. Происходит взвешивание нагретых слитков. Затем оператор выбирает формат размещения слитков, а при необходимости он может осуществить разворот слитков методом кантования на 180 градусов. Зачем это нужно? Дело все в том, что в случае размещения «неспокойной» стали в стандартном направлении получится большое количество обрезков и окалин

Разворот слитка донной части позволит уменьшить количество «мусора», что очень важно с точки зрения экономии производства

Обжатие

Теперь происходит непосредственно обжатие слитка на блюминг-установке. Обжатие обычно осуществляется в 10-15 пропусков — в зависимости от того, какой диаметр итогового блюма-полуфабриката вам нужно получить. За один обжим заготовка обычно уменьшается в размерах на 5-15 сантиметров. Полный цикл прокатки занимается 30-60 секунд (при максимальной скорости 7-8 м/с). Обжатие является достаточно трудоемким и сложным мероприятием, а осуществляют его операторы блюм-машин.

Финальная обработка готового блюма

После получения блюм-полуфабриката осуществляется финальная обработка. Для обработки обычно используются специальные МОЗ-машины, которые по сути представляют собой модифицированные горелки. После обработки блюмов с помощью горелок осуществляется обрезка. Сперва отрезаются плохие концы заготовки, а потом с помощью специального режущего аппарата блюм режется на несколько равных частей. Согласно нормам ГОСТ в конце на все части блюма нужно нанести специальное клеймо. На котором должна будет указана техническая информация — марка стали, номер производственного цикла, базовые сведения об операторе. В конце с помощью конвейерной ленты блюмы отправляются на склад для финальной маркировки и хранения.

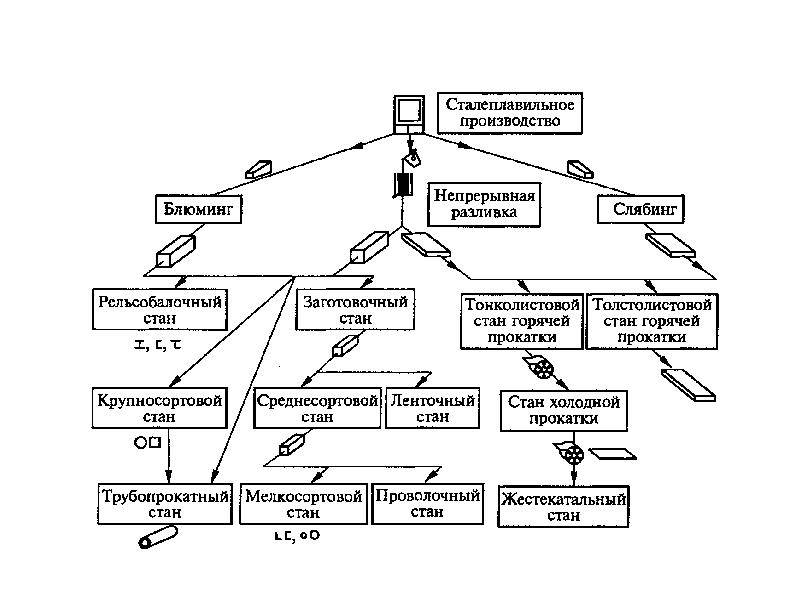

Сортовой прокат.

Наиболее разнообразной является группа сортового проката, который подразделяется на простые и фасонные профили. К простым профилям относятся профили простой геометрической формы (круг, квадрат, полосы плоского сечения). Прокат сложного поперечного сечения относится к фасонным профилям. В зависимости от назначения фасонные профили подразделяются на профили общего или массового потребления (угловой профиль, швеллеры, двутавровые балки, шестигранные профили и др.) и профили специального назначения (железнодорожные рельсы широкой и узкой колеи, трамвайные рельсы, профили сельскохозяйственного машиностроения, электропромышленности, нефтяной промышленности и др.). В прокатных цехах производят более 1600 размеров простых профилей, более 1100 фасонных профилей общего потребления и примерно 1350 размеров профилей специального назначения.

Весь сортовой прокат подразделяется на четыре группы: сталь крупносортная, среднесортная, мелкосортная и катанка диаметром от 5,5 до 9 мм. 38

Цветные металлы преимущественно прокатывают на простые профили. Профили специального вида проката предназначены для отдельных специализированных отраслей промышленности (колёса для железнодорожных составов, шестерёнки для автотракторной промышленности). 39

Технология сортовой прокатки состоит из последовательного превращения слитка в обжатую заготовку (блюм) и далее в сортовую или профильную сталь (слиток-блюм-профиль). Затем блюмы поступают на заготовочные станы, производящие заготовку – квадрат со скругленными углами, который, попадая на сортовые станы, превращается в сортовой горячекатаный прокат. Станы, участвующие в прокатке сорта имеют вырезные валки, образующие калибры открытого или закрытого типа и выполняют продольную прокатку. 40

Как это будет выглядеть:

СЛЯБИНГ м. Крупный прокатный стан, предназначенный для изготовления слябов.

О толковом словаре

Толковый словарь русского языка – единственный в Интернете бесплатный словарь русского языка с поддержкой полнотекстового поиска и морфологии слов.

Толковый словарь является некоммерческим онлайн проектом и поддерживается специалистами по русскому языку, культуре речи и филологии. Важную роль в развитии проекта играют наши уважаемые пользователи, которые помогают выявлять ошибки, а также делятся своими замечаниями и предложениями. Если Вы являетесь автором блога или администратором веб-сайта, Вы тоже можете поддержать проект, разместив у себя баннер или ссылку на словарь.

Ссылки на словарь русского языка допускаются без каких-либо ограничений.

Классификация чугуна и стали

Ключевые разновидности чугуна – это:

Чугун также классифицируется по таким признакам:

Передельный (для выплавки стали);

Литейный (для отливки изделий различного назначения);

Специальные виды чугуна (например, зеркальный чугун, ферросплавы).

Расположение на диаграмме состояния Fe-C относительно эвтектической точки: доэвтектический, эвтектический, заэвтектический;

Состояние и форма углерода в структуре материала: серый, белый, половинчатый, отбеленный, ковкий, высокопрочный, с вермикулярным графитом;

Структура металлической основы: перлито-цементитный, перлитный, феррито-перлитный, ферритный;

Химический состав: нелегированный, легированный;

Эксплуатационные свойства: конструкционный и чугун со специальными свойствами (художественный, антифрикционный и износостойкий, жаростойкий, коррозионностойкий, со специальными магнитными свойствами и др.).

При поставке товарного чушкового чугуна фиксируется форма чушек, их размер и масса, химический состав.

Сталь (в том числе в виде слябов и других полуфабрикатов) по национальным стандартам и промышленной статистике классифицируется по целому ряду признаков, основные из которых – это:

Способ производства: мартеновская, кислородно-конвертерная, электросталь;

Химический состав: углеродистая нелегированная и легированная;

Качество: обыкновенного качества, качественная, высококачественная, особо высококачественная;

Структура в равновесном состоянии: доэвтектоидная, эвтектоидная, заэвтектоидная;

Структура после охлаждения на воздухе: бейнитная, ферритная, перлитная, мартенситная, аустенитная, ледебуритная; могут быть смешанные классы типа феррито-перлитного;

Основные свойства и области применения: общего назначения, конструкционные, стро¬ительные, инструментальные, стали с особыми свойствами (нержавеющие, теплоустойчивые, жаропрочные, износостойкие и т.п.).

При поставке стальных слябов, блюмов и заготовок регламентируется химический состав, геометрические параметры, допуски на размеры, характеристики качества поверхности, внутренней макро- и микроструктуры и пр.

Этапы проката металла

Давайте теперь узнаем о том, как непосредственно происходит прокатка металла методом блюминга:

Нагрев

Перед обкаткой необходимо выполнить разогрев металлической заготовки. Это позволит придать материалу пластичности, что положительно скажется на качестве его обкатки. Для нагрева слитки с помощью кранов помещаются в специальные колодцы, где их нагревают до 1300 градусов. Для более оптимального нагрева слитки обычно помещаются в вертикальном направлении вдоль одной из стен колодца. Время нагрева слитков напрямую зависит от их начальной температуры. Если в колодцы помещаются полностью холодный металл, то нагрев осуществляется порядка 14 часов. Если же слитки поступают в колодцы с температурой 500-800 градусов — то не более 8 часов.

Доставка, взвешивание, перемещение

После нагрева слитки достаются из колодца с помощью все тех же кранов. Происходит взвешивание нагретых слитков. Затем оператор выбирает формат размещения слитков, а при необходимости он может осуществить разворот слитков методом кантования на 180 градусов. Зачем это нужно? Дело все в том, что в случае размещения «неспокойной» стали в стандартном направлении получится большое количество обрезков и окалин

Разворот слитка донной части позволит уменьшить количество «мусора», что очень важно с точки зрения экономии производства

Обжатие

Теперь происходит непосредственно обжатие слитка на блюминг-установке. Обжатие обычно осуществляется в 10-15 пропусков — в зависимости от того, какой диаметр итогового блюма-полуфабриката вам нужно получить. За один обжим заготовка обычно уменьшается в размерах на 5-15 сантиметров. Полный цикл прокатки занимается 30-60 секунд (при максимальной скорости 7-8 м/с). Обжатие является достаточно трудоемким и сложным мероприятием, а осуществляют его операторы блюм-машин.

Финальная обработка готового блюма

После получения блюм-полуфабриката осуществляется финальная обработка. Для обработки обычно используются специальные МОЗ-машины, которые по сути представляют собой модифицированные горелки. После обработки блюмов с помощью горелок осуществляется обрезка. Сперва отрезаются плохие концы заготовки, а потом с помощью специального режущего аппарата блюм режется на несколько равных частей. Согласно нормам ГОСТ в конце на все части блюма нужно нанести специальное клеймо. На котором должна будет указана техническая информация — марка стали, номер производственного цикла, базовые сведения об операторе. В конце с помощью конвейерной ленты блюмы отправляются на склад для финальной маркировки и хранения.

Прямой эфир:

Оркестр Техно →

БУЛЬДОЗЕР KOMATSU НА СТРОИТЕЛЬСТВЕ ЮЖНОУРАЛЬСКОЙ «КОММУНАРКИ»!!!BaitekMachinery →

Самый маленький горизонтальный кормораздатчик теперь в РоссииЛитавис →

Комплектация фармацевтической продукции техникой EP equipment стала ещё быстрееЯнмар РУС →

Летние скидки на японские генераторы и мотопомпы Yanmar: успейте до 31 августа!Новости индустрии →

Carrier запускает три новые холодильные установки для полуприцепов, тяжелых грузовиков и lcv-фургонов.Новости индустрии →

Toyota представила свой новый логотипНовости индустрии →

Спрос на toyota venza в 15 раз превысил прогнозы компанииЛитавис →

«Литавис» в Краснодаре переехала на новый адресµ content-eg →

Барабанная сушилка для опилок 1х10НАК МАШИНЕРИ →

«НАК Машинери» теперь и в ЧелябинскеОркестр Техно →

CIFA НА БЕТОНИРОВАНИЕ SPORTS RESIDENCE BUSINESSHyundai Truck and Bus Rus →

Чистый город — это простоОркестр Техно →

РАБОТЫ ПО РЕКУЛЬТИВАЦИИ ГОРОДСКОЙ СВАЛКИ ТЕЛЕСКОПИЧЕСКИМ ПОГРУЗЧИКОМ MERLOЛитавис →

Отгрузка для АВТОРУСЬНАК МАШИНЕРИ →

Новинка лета 2020: экскаватор-погрузчик Bobcat В730 Gen2

Технология блюминга

Блюминг имеет вид двух станин, которые объединены в клетьевую установку (высота от 6 до 10 метров). Станины представляют представляют собой вращающиеся отливки, на которые крепятся крупные металлические валки из стали с никелевыми и хромовыми добавками. Технология работы подобной установки очень проста: валки под действием электрического тока осуществляют медленное вращение вокруг своей оси, а при попадании между ними стального слитка происходит его обжатие — в результате образуется блюм.

Обратите внимание, что верхний валок обычно имеет встроенный электропривод для подъема и опускания установки — за счет этого происходит регуляция толщины слитка-блюма. Помимо этого блюминг-установки оснащены вспомогательными элементами — запасными электрическими двигателями, системами охлаждения, установками подачи смазочных материалов на поверхность валков и так далее. Также обратите внимание, что это общая схема

На практике встречаются также многоклетьевые установки, блюминги с реверсивной подачей заготовки, установки с тремя валками и так далее

Также обратите внимание, что это общая схема. На практике встречаются также многоклетьевые установки, блюминги с реверсивной подачей заготовки, установки с тремя валками и так далее. Самой большой популярностью в России пользуются установки блюминг-1300 и 1150, которые показывают хорошие технико-эксплуатационные показатели, редко ломаются и не требуют специального ухода

Также существуют и более современные установки, а самые мощные агрегаты промышленного типа могут давать порядка 5-6 миллионов блюмов в год

Самой большой популярностью в России пользуются установки блюминг-1300 и 1150, которые показывают хорошие технико-эксплуатационные показатели, редко ломаются и не требуют специального ухода. Также существуют и более современные установки, а самые мощные агрегаты промышленного типа могут давать порядка 5-6 миллионов блюмов в год.

Преимущества

У технологии блюминга есть масса преимуществ, которые отсутствуют у конкурирующих технологий проката:

- Можно регулировать степень подъема верхней валки — благодаря этому можно регулировать степень обжатия полуфабриката-блюма, а также регулировать его общую толщину.

- Есть возможность управления скоростью обкатки — это заметно упрощает процесс обкатки, что позволяет получить заготовку высокого качества.

- С помощью одних и тех же валков можно получить разные по массе и диаметру сечению блюмы. Это заметно увеличивает производительность блюминг-стана. В случае изменения заказа оператору не придется менять установку целиком, достаточно будет лишь немного изменить параметры.

Блюминг-цех обычно состоит из трех основных частей. В первом блоке монтируются электрические двигатели для вращения станин на блюминг-установках. Обычно монтируется сразу несколько моторов — как на случай аварии, так и для ситуаций, когда требуется дополнительная мощность для агрегатов. Во втором блоке непосредственно монтируется блюминг-установка + различные вспомогательные механизмы подачи металлических заготовок. Третий блок является вспомогательным — здесь собираются и хранятся все отходы производства (окалины, обрезки и так далее).