Контроль качества

Строительный контроль автодорог позволяет четко соблюдать нормы законодательства и обеспечивает безопасность финансовых средств, вложенных в строительство объекта. Рациональнее и эффективнее периодически проводить проверку проделанных работ и их результатов, чем исправлять не выявленные вовремя нарушения.

Контроль качества – проверка соответствия качества всего объема выполненных строительных работ параметрам, заданным в проектной и нормативной документации. По результатам технического обследования объекта выдается экспертное заключение о соответствии или несоответствии выполненных работ заявленному в документации уровню качества.

Отбор кернов асфальтобетона

для проведения лабораторных испытаний регламентируется и осуществляется на основании следующих нормативов —

СНиП 306.03.85 и ГОСТ 12801–9.8.

В процессе строительства/ремонта дорожного полотна появляется постоянная необходимость проведения контроля состояния покрытия — качества асфальтобетона по показателям проб, полученных в 3-ёх точках на площади укладки равной 7000 м2.

Керны/вырубки следует отбирать в слоях из горячих/теплых смесей через 1-3 суток после окончания проведения работ по уплотнению покрытия, а из холодного — через 15-30 суток.

Подготовительные работы

перед отбором проб участок асфальтобетонного покрытия, на котором предполагается выполнять работы, должен быть очищен от пыли. Отобранный образец керна/вырубки должен иметь цельный вид и форму, сетка трещин должна отсутствовать.

Если покрытие имеет более одного слоя, то отбор пробы осуществляется на всю толщину, вплоть до верхних слоев основания.

Для отбора кернов выбирают участок на расстоянии не менее полуметра от кромки покрытия или оси дорожного полотна размером не более 0,5*0,5м.

Основные работы

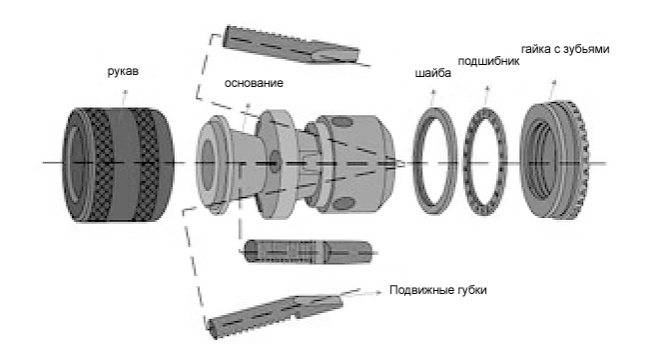

Отбор производят в виде квадратной вырубки с помощью швонарезчика, или цилиндрических кернов керноотборником.

Размеры вырубки и количество кернов с одной точки устанавливают по max. размеру зерен щебня и необходимому для испытаний количеству образцов.

Масса вырубки/кернов должна быть не менее 1 кг-для песчаных смесей, 2 кг-мелкозернистых, 6 кг — для крупнозернистых.

Диаметр кернов должен быть не менее 50 мм — для проб из песчаного асфальтобетона; 70 мм — для мелкозернистого;

100 мм — для крупнозернистого.

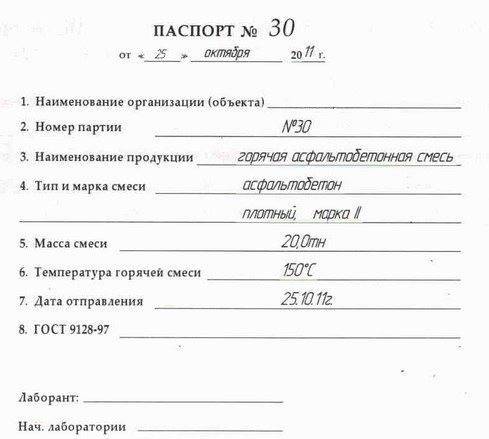

Полученные образцы маркируют, присваивая номера, заполняют акт отбора кернов в котором указывают объект строительства/ремонта, наименование подрядчика, выполнявшего работы, указывают номер пикета, на котором проводился отбор.

По окончании отбора, образовавшиеся лунки в асфальтобетонном покрытии заполняются на всю глубину холодным асфальтом (специально приготовленным составом смеси из битума, каменного мтериала и растворителя). Заполнение происходит с некоторым запасом, с тем расчетом, чтобы поверх лунки образовался небольшой выступ высотой до 10 мм (запас). После этого достаточно уплотнить ногой, выступающий над лункой валик, а остальное доуплотнение произойдет с течением времени естественным образом под колесами автомобилей.

Многослойные керны разделяют в лаборатории и регистрируют в специальном журнале испытаний, в акте отбора фиксируется время их сдачи. Полный цикл испытаний проб проводится в течение трёх календарных дней.

выбоины, керны, лабораторные испытния, отбор кернов, ремонт, трещины, уплотнение, ямы

- Главная

- Блог

- Заметки

- Отбор кернов асфальтобетона

Испытательное оборудование

Чтобы в лабораторных условиях воссоздать уровень нагрузки, равный длительному периоду воздействия на асфальтобетон капризными погодными и техногенными условиями, необходимо специализированное оборудование:

- Универсальный плотномер для экспертизы состояния дорожного полотна.

- ПС – прибор для определения устойчивости покрытия к образованию колеи.

- Вакуумная камера для насыщения образцов жидкостями.

- Термометр для измерения температуры.

- Смеситель для изготовления особых минеральных составов.

- ПСЛ – оборудование для отслеживания утрамбованности минеральных компонентов.

- Тигель для обжига битума.

- Различные прессы.

- Буровые установки и пневматические молотки для извлечения кернов из готового покрытия.

- Весы для контроля массы проб.

Отбор проб

Пробы асфальтобетона отбирают согласно с уставом ГОСТа (п. 2.3):

- Вырубают или высверливают небольшую прямоугольную форму (диаметр писаного образца 50 мм, с крупными вкраплениями 100 мм, с мелкими вкраплениями 70 мм).

- Для отбора проб не используют остатки образцов из керна, подвергшийся тестированию. Исключение распространяется на переформированные высушенные части асфальтобетона.

Также образцы изготавливают тремя способами:

- Уплотняют с помощью пресса под высоким давлением с подогревом форм (по методу Маршала);

- Уплотняют с помощью вибровальной машины, в отдельных формах.

| Вид состава | Температурный режим |

| Теплый | От 120 до130 C |

| Холодный | От 100 до 120 C |

| Горячий | От 100 до 110 C |

Что можно выяснить в ходе экспертизы

Недобросовестные подрядчики могут использовать во время строительства дешевые составы бетона вместо указанных в смете. Отбор керна бетона позволит выяснить его точную марку. По доставленному в лабораторию образцу также можно определить его морозостойкость и таким образом спрогнозировать долговечность конструкции, измерить влажность и пористость бетона (косвенно влияют на прочность состава и его устойчивость к соляной коррозии).

Пробы асфальтового покрытия с помощью алмазного бурения позволяют определить толщину и зерновой состав слоев асфальта, степень их сцепления, степень водонасыщения, коэффициент уплотнения и другие параметры.

Почему клиенты доверяют ООО «СтройЛаборатория СЛ»?

Наша компания приглашает к сотрудничеству производителей асфальтобетона, подрядчиков и заказчиков дорожно-строительных работ.

ОПЫТ РАБОТЫ С 1993 ГОДА

БЕСПЛАТНЫЕ КОНСУЛЬТАЦИИ

ГРАМОТНЫЕ И ЧЕСТНЫЕ СПЕЦИАЛИСТЫ

НАДЁЖНОЕ ОБОРУДОВАНИЕ

ПОСТОЯННАЯ ОБРАТНАЯ СВЯЗЬ С ЗАКАЗЧИКОМ

Испытания асфальтобетона в лаборатории «СтройЛаборатория СЛ» помогут решить следующие задачи:

- Компаниям, занятым дорожным строительством. Проверить материалы, поставляемые производителем, на соответствие типу, виду, марке и другим параметрам.

- Заказчикам дорожного строительства. Выполнить контроль качества укладки покрытия, выявить причины снижения его эксплуатационных параметров.

Своим клиентам мы готовы предложить широкий перечень эксклюзивных преимуществ, среди которых:

- Специализированная материально-техническая база. Наша компания основана в 1993 году на базе профильной лаборатории треста «МОСЖИЛСТРОЙ», действующей с 1952 года, и укомплектована всеми необходимыми средствами измерений, инструментом и оборудованием.

- Квалифицированный и опытный персонал. В состав ООО «СтройЛаборатория СЛ» входят три структурных подразделения: Испытательная лаборатория в Москве, Орган сертификации и филиал «Березники». Испытания асфальтобетона проводят специалисты с высокой квалификацией в сфере лабораторных испытаний, а также сертификации строительных материалов и конструкций. Уровни подготовки персонала и аккредитации лаборатории позволяют нам работать с частными и государственными компаниями на законных основаниях.

- Экспертные заключения. Результаты испытаний асфальтобетонного покрытия или смеси заносятся в протокол установленного образца, а заказчик получает документ, в котором отражены все необходимые технико-технологические параметры. Выданное нами заключение имеет юридическую силу и может быть использовано для разрешения спорных вопросов.

Также дорожная одежда может классифицироваться по надежности

| Дорожная одежда | Описание |

|---|---|

| Капитальная | Используется при строительстве дорог любых категорий, имеет ориентировочный срок службы 15 лет (для асфальтобетонного покрытия). Характеризуется покрытием из высококачественного асфальтобетона или цементобетона. Как правило, это горячий мелкозернистый асфальтобетон с высокой плотностью I или II марки, а также ЩМА. |

| Облегченная | Используется при строительстве дорог IV-V категорий, имеет ориентировочный срок службы 12 лет (для асфальтобетонного покрытия). Характеризуется покрытием из асфальтобетона или цементобетона среднего качества. Как правило, это горячий мелкозернистый асфальтобетон с высокой плотностью II или III марки. В качестве покрытия также допускается использование черного щебня. |

| Переходная | Используется для строительства дорог IV-V категорий, имеет ориентировочный срок службы 8 лет. Характеризуется покрытием из каменистых материалов с применением битумного вяжущего. Это может быть щебень, гравий или некоторые другие материалы. |

| Низшая | Используется для строительства дорог V категории, имеет различный срок службы. Характеризуется грунтовым покрытием, в которое иногда добавляются специальные укрепляющие добавки органического или неорганического происхождения. |

Обратите внимание, что указанный срок службы может отличаться от реального. Это связано с тем, что на разных дорогах может быть разная нагрузка, различные климатические условия, для устройства покрытий может использоваться различный асфальтобетон и так далее

Каким должен быть качественный асфальт?

Первый этап создания асфальтобетона — приготовление смеси. От верных пропорций, особенной рецептуры, технологий приготовления и укладки зависит качество материла. Производством смесей занимаются сертифицированные предприятия, на которых каждый этап приготовления отслеживается и фиксируется. Следующий этап — укладка асфальта. Если компания, которая ведет дорожные работы, неправильно транспортировала материал (в несоответствующей температуре), качество ухудшается.

Качественный асфальт:

- минимально пружинит;

- разметка не стирается и легко наносится;

- прочный и надежный;

- обладает водоотталкивающими свойствами;

- ровность ;

- имеет акт качества и гарантии от производителя.

Подготовительные работы

Испытания асфальтобетона по ГОСТ проводятся в несколько этапов, первый из которых предполагает отбор образцов и их подготовку. С этого мы и начнем.

Отбор проб и приготовление смеси

При рассмотрении данного вопроса, мы будем руководствоваться требованиями ГОСТ 12801-84. В процессе подбора состава, смесь готовится в специальной лабораторной мешалке, которая оборудована устройством обогрева.

Песок, щебень и минеральный порошок предварительно высушивают, а после помещения в емкость — нагревают до определенной температуры. В последнюю очередь добавляется вяжущее, также в нагретом виде.

Температура, до которой следует нагревать материал, зависит от вида смеси (горячие, теплые, холодные). Она должна соответствовать значению, указанному в таблице 1.

Лабораторные испытания асфальтобетонного покрытия: требования к температуре нагрева сырья для смеси разного вида:

| Вид асфальтобетонной смеси | Температура минерального сырья | Температура вяжущего | Температура смеси в процессе изготовления образца |

| Холодная | 100-120 | 80-90 | 18-22 |

| Горячая | 100-110 | 80-90 | 90-100 |

| Теплая | 120-130 | 100-120 | 120 |

Перемешивание сырья производится в течение 3-6 минут, точное время, как правило, устанавливают опытным путем. Смесь считают готовой в случае, если минеральный наполнитель полностью покрыт вяжущим и в растворе отсутствуют сгустки. На последнем этапе производится формовка.

Уплотнение будущих образцов, которые будут испытываться на прочность, набухание и водонасыщение, производят несколькими методами, которые зависят от процентного содержания щебня в растворе.

Варианта может быть два:

- Содержание щебня – менее 35%. В этом случае прессование производят под давлением в 40 МПа;

- В случае, если щебня – более 35%, уплотнение производят путем вибрирования, а в последующем при помощи прессования под давлением в 20 Мпа.

Уплотнение образца, взятого из холодной смеси, который будет в последующем испытан на слеживаемость, производят под значительно меньшим давлением, составляющим всего 0,5 Мпа. Образцы, отобранные из смеси, должны быть изготовлены в течение первых 30 минут.

При контроле качества готового покрытия, образцы изымают путем вырубки или высверливания. При этом применяют пневмомолоток (вырубка) или буровую установку (высверливание).

Изготовление образцов

Как уже говорилось выше, испытания физико-механических свойств асфальтобетона проводят на образцах цилиндрической формы, которые получают посредством уплотнения раствора в специальных формах. Также могут использоваться образцы-вырубки или керны.

Уплотнение прессованием производится следующим образом:

- Пресс может быть механическим или гидравлическим. Он должен обеспечивать давление до 40 Мпа;

- Пресс оборудуется специальным приспособлением, которое позволяет одновременно готовить 3 образца-цилиндра;

- Формы располагаются в коробке, которая оборудована механизмом подогрева;

- Для извлечения образцов подобное оборудование для испытания асфальтобетона оснащено упорным устройством;

- В случае, если мощности пресса недостаточно для одновременного изготовления трех образцов, в нем располагают только одну форму;

- Электродвигатель включают, давление доводят до 40 Мпа. На последнем этапе готовые образцы извлекаются.

Пресс для испытаний

Уплотнение посредством комбинированного метода подразумевает следующее:

- Уплотнение производится при помощи вибрирование с последующим уплотнением;

- Изготовление образцов происходит в одиночных формах;

- Форма заполняется смесью и отправляется на виброплощадку, на которой закрепляется;

- Вибрирование длится в течение примерно 3-х минут, затем образец отправляют на доуплотнение под давлением в 20 Мпа. Время воздействия – такое же;

- При помощи выжимного устройства образец извлекают.

Виброплощадка для уплотнения асфальтобетона

Образцы, изготавливаемые их холодной смеси, которые будут в последующем проверены на слеживаемость, готовят следующим образом:

- Смесь подогревается до температуры, указанной в таблице 1:

- Раствор заливают в форму;

- На верхний вкладыш устанавливается груз, способный обеспечить давление в 0,5 Мпа;

- Время воздействия – те же 3 минуты;

- В последующем образец выдерживают еще около четырех часов.

Размер образца и количество необходимой смеси также установлены ГОСТ и зависят от свойства, которое будет испытываться.

6 Методы измерений

6.1 Геодезический метод

6.1.1 Сущность метода заключается в измерениях высотных отметок в одной и той же точке в плане на поверхности кровли и подошвы каждого слоя дорожной одежды с последующим расчетом толщины слоя по разнице отметок.

6.1.2 Геодезический метод измерений толщины слоев дорожной одежды целесообразно выполнять параллельно с измерениями ровности оснований и покрытий методом амплитуд по ГОСТ Р 56925-2016 (раздел 5).

6.1.3 Высотные отметки подошвы и кровли слоя из монолитных материалов для расчета толщины следует определять путем геометрического нивелирования с погрешностью, не превышающей значений, допустимых по ГОСТ 10528-90 (раздел 1) для нивелиров точной группы (класса).

6.1.4 Для съемки высотных отметок подошвы и кровли слоев дорожной одежды из несвязных материалов, а также выполнения плановой разбивки необходимо применять тахеометры.

Погрешность выноса точек и определения высотных отметок не должна превышать значений, допустимых по ГОСТ 32869-2014 (приложение А) для тахеометров точного типа (класса). Для плановой разбивки допускается использование оборудования глобальной навигационной спутниковой сети по ГОСТ 32869-2014 (раздел 6, приложение А).

6.2 Георадиолокационный метод

6.2.1 Сущность метода заключается в непрерывном сканировании дорожной одежды по траектории движения георадара с заданным шагом излучения и приема сигнала, отраженного от границ слоев с построением волнового разреза (радарограммы) в координатах длины профиля и времени прохождения электромагнитного сигнала по глубине.

Определение толщины слоев с помощью георадара следует выполнять путем косвенных измерений. Для определения толщины слоя необходимо использовать результаты прямых измерений времени прохождения электромагнитного сигнала от верхней границы слоя к нижней и обратно.

Математическую зависимость толщины слоя h, см, от времени прохождения электромагнитного сигнала при определенном значении электрофизических свойств материала вычисляют по формуле

, (1)

где с – скорость света в вакууме (30 см/нс);

– время пробега электромагнитного сигнала от верхней границы слоя к нижней и в обратном направлении, определяемое с помощью георадиолокационного оборудования, нс;

– диэлектрическая проницаемость, определяемая по таблице А.1 (приложение А) или опытным путем (калибровка по данным бурения или применение приборов для измерения диэлектрической проницаемости).

На объекте должна быть выполнена полевая калибровка георадара по данным контрольного бурения (отбора пробы). Допускается калибровка записанных георадаром данных в ходе постобработки в камеральных условиях. Измеренное с помощью георадара значение параметра , а также измеренное в точке контрольного бурения (отбора пробы) посредством металлической линейки значение параметра h следует подставлять в формулу (2) для вычисления значения параметра :

. (2)

Косвенное измерение толщины слоев на удалении от точки контрольного бурения (отбора пробы) следует осуществлять при фиксированном значении параметра , полученном на основании калибровки георадара в ближайшей точке контрольного бурения с учетом 10.2.5.

6.2.2 Расчет толщины каждого слоя дорожной одежды по времени прохождения электромагнитного сигнала следует осуществлять по формуле (1) в автоматизированном режиме программными алгоритмами.

6.3 Разрушающие методы

6.3.1 Сущность метода заключается в измерении толщины слоя с помощью металлической линейки по отобранному (высверленному) керну (пробе) из дорожной одежды или прорытому шурфу как расстояния между верхней и нижней границами слоя.

6.3.2 Измерения толщины слоев из монолитных материалов следует выполнять по отобранным керноотборником цилиндрическим кернам. Допускаются отбор прямоугольных проб с помощью швонарезчика и выполнение измерений по ним.

Измерение толщины слоя из связных материалов и грунтов следует проводить по пробам, отобранным при колонковом бурении скважин; из несвязных материалов и грунтов – по измерениям на стенках шурфов.

Классификация дорожных одежд

Выше была описана дорожная одежда с типовой конструкцией. Однако в некоторых случаях дорожная одежда может иметь меньше конструктивных слоев, параллельно с чем понижается и категория покрытия. Классифицировать дорожные одежды можно по жесткости и уровню эксплуатационных характеристик.

В зависимости от жесткости выделяются:

- Жесткая дорожная одежда – имеет цементобетон в основании или покрытии;

- Нежесткая дорожная одежда – конструкция без использования цементобетона.

В условиях российского климата применение цементобетона в качестве покрытия невозможно, так как данный материал разрушается под воздействием низких температур в совокупности с транспортной нагрузкой.

Однако нежесткая дорожная одежда обладает достаточно высокими физико-механическими характеристиками, которые вполне подходят для строительства автодорог высоких категорий.

Проведение строительной экспертизы

Специалисты проводят экспертизу полотна дороги или его состава для определения выполненных объемов работ и на стадии эксплуатации объекта. Они могут точно установить качество ремонтных работ дорожного полотна и правильность применения проектных решений. Каждый случай индивидуальный, поэтому должен рассматриваться экспертами в отдельном порядке.

Специалисты часто сталкиваются с необходимостью проведения измерений и лабораторных исследований. В комплексе эти типы контроля позволяют с точностью определить, насколько объект соответствует проектным требованиям и нормативным документам. При конфликте подрядчика и заказчика независимая экспертиза автодорог поможет получить точные сведения и определить виновность одной из сторон.

Каким должен быть качественный асфальт?

Первый этап создания асфальтобетона – приготовление смеси. От верных пропорций, особенной рецептуры, технологий приготовления и укладки зависит качество материла. Производством смесей занимаются сертифицированные предприятия, на которых каждый этап приготовления отслеживается и фиксируется. Следующий этап – укладка асфальта. Если компания, которая ведет дорожные работы, неправильно транспортировала материал (в несоответствующей температуре), качество ухудшается.

Качественный асфальт:

- минимально пружинит;

- разметка не стирается и легко наносится;

- прочный и надежный;

- обладает водоотталкивающими свойствами;

- ровность асфальтобетонного покрытия;

- имеет акт качества и гарантии от производителя.

Порядок проведения экспертизы асфальтового покрытия

- Определяются цели и задачи экспертизы. Специалисты лаборатории изучают проектно-строительную документацию объекта, сметы.

- Выполняется визуальное обследование дороги. Дефекты фиксируют на фотокамеру. При необходимости измеряют неровности основания или покрытия.

- Осуществляется вырубка кернов, которые используют в качестве образцов для исследования в лаборатории.

- В ходе проверки устанавливают толщину слоёв дорожного покрытия, определяют прочность, водонасыщение асфальта и другие показатели.

- Во время испытаний ведётся протокол, а после завершения исследований составляется заключение, которое передаётся заказчику услуг.

Для оперативного проведения экспертизы используется мобильная лаборатория, установка для алмазного бурения асфальтобетона, вакуумное устройство для измерения показателя водонасыщения и другое оборудование.

Плотность асфальтобетонной смеси

Общая плотность асфальтобетонного состава устанавливается двумя способами:

Расчетным методом.

На основании средних показателей от общей массы минеральной части состава и других содержащихся веществ в асфальтобетоне рассчитывают общую плотность по формуле:

Средний показатель двух образцов, с расхождением не более 0,01 г. на куб. сантиметр вносят в результат теста.

Пикнометрическим методом.

В первом случае обработанные пробы погружают в сосуд с водой и смачивателем, заполненным на 1/3. Полученную смесь размешивают и помещают в вакуумный прибор. Выдерживают при температуре 20 градусов Цельсия, доливают дистиллированную воду и вынимают через 30 минут. Плотность находят по формуле:

Отбор кернов асфальтобетона

для проведения лабораторных испытаний регламентируется и осуществляется на основании следующих нормативов —

СНиП 306.03.85 и ГОСТ 12801–9.8.

В процессе строительства/ремонта дорожного полотна появляется постоянная необходимость проведения контроля состояния покрытия — качества асфальтобетона по показателям проб, полученных в 3-ёх точках на площади укладки равной 7000 м2.

Керны/вырубки следует отбирать в слоях из горячих/теплых смесей через 1-3 суток после окончания проведения работ по уплотнению покрытия, а из холодного — через 15-30 суток.

Подготовительные работы

перед отбором проб участок асфальтобетонного покрытия, на котором предполагается выполнять работы, должен быть очищен от пыли. Отобранный образец керна/вырубки должен иметь цельный вид и форму, сетка трещин должна отсутствовать.

Если покрытие имеет более одного слоя, то отбор пробы осуществляется на всю толщину, вплоть до верхних слоев основания.

Для отбора кернов выбирают участок на расстоянии не менее полуметра от кромки покрытия или оси дорожного полотна размером не более 0,5*0,5м.

Основные работы

Отбор производят в виде квадратной вырубки с помощью швонарезчика, или цилиндрических кернов керноотборником.

Размеры вырубки и количество кернов с одной точки устанавливают по max. размеру зерен щебня и необходимому для испытаний количеству образцов.

Масса вырубки/кернов должна быть не менее 1 кг-для песчаных смесей, 2 кг-мелкозернистых, 6 кг — для крупнозернистых.

Диаметр кернов должен быть не менее 50 мм — для проб из песчаного асфальтобетона; 70 мм — для мелкозернистого;

100 мм — для крупнозернистого.

Полученные образцы маркируют, присваивая номера, заполняют акт отбора кернов в котором указывают объект строительства/ремонта, наименование подрядчика, выполнявшего работы, указывают номер пикета, на котором проводился отбор.

По окончании отбора, образовавшиеся лунки в асфальтобетонном покрытии заполняются на всю глубину холодным асфальтом (специально приготовленным составом смеси из битума, каменного мтериала и растворителя). Заполнение происходит с некоторым запасом, с тем расчетом, чтобы поверх лунки образовался небольшой выступ высотой до 10 мм (запас). После этого достаточно уплотнить ногой, выступающий над лункой валик, а остальное доуплотнение произойдет с течением времени естественным образом под колесами автомобилей.

Многослойные керны разделяют в лаборатории и регистрируют в специальном журнале испытаний, в акте отбора фиксируется время их сдачи. Полный цикл испытаний проб проводится в течение трёх календарных дней.

выбоины, керны, лабораторные испытния, отбор кернов, ремонт, трещины, уплотнение, ямы

- Главная

- Блог

- Заметки

- Отбор кернов асфальтобетона