Температура для закалки

| Марка стали | Температура, С | ||

|---|---|---|---|

| закалки | отжига | отпуска | |

| 15Г | 800 | 780 | 200 |

| 65Г | 815 | 790 | 400 |

| 15Х, 20Х | 800 | 870 | 400 |

| 30Х, 35Х | 850 | 880 | 450 |

| 40Х, 45Х | 840 | 860 | 400 |

| 50Х | 830 | 830 | 400 |

| 50Г2 | 805 | 830 | 200 |

| 40ХГ | 870 | 880 | 550 |

| ОХ13 | 1050 | 860 | 750 |

| 3Х13 | 1050 | 880 | 450 |

| 35ХГС | 870 | 860 | 500 |

| 30ХГСА | 900 | 860 | 210 |

| У7, У7А | 800 | 780 | 170 |

| Р9, Р12 | 1250 | 860 | 580 |

| Р9Ф5, Р9К5 | 1250 | 860 | 590 |

| Р18Ф2 | 1300 | 900 | 590 |

| ШХ15 | 845 | 780 | 400 |

| 9ХС | 860 | 730 | 170 |

| Р18К5Ф2 | 1280 | 860 | 580 |

| 1Х14Н18Б2БРГ | 1150 | 860 | 750 |

| 4Х14Н1482М | 1200 | 860 | 750 |

Определение температуры нагрева в промышленном производстве осуществляется посредством контактных и бесконтактных пирометров. В последние десятилетия широкое распространение получили инфракрасные приборы, позволяющие дистанционно замерять температуру в любой точки поверхности нагретой детали. Кроме того, приблизительную температуру разогрева стали можно определить по цветовым таблицам.

Область применения

Обладая специфическими, а в некоторых случаях уникальными свойствами стали мартенситной группы применяются для изготовления деталей, работающих в сложных технических и химических условиях. Из них изготавливают:

- элементы газовых и паровых турбин (в частности роторы, диафрагмы, лопатки и корпуса);

- детали сварочных аппаратов;

- сосуды высокого давления, которые должны выдерживать 16 МПа;

- комплектующие насосов высоко давления;

- пружины способные выдерживать большие нагрузки;

- отдельные детали котлов, трубопроводов, коллекторов по которым проходит жидкость с высокой температурой или пар;

- инструменты различного назначения (режущие, измерительные, обрабатывающие);

- медицинские инструменты и отдельные части оборудования.

Основными недостатками таких сталей являются: трудности, возникающие при механической обработке и сварке отдельных деталей. Для решения второй задачи необходимо создавать специальные условия для сварки.

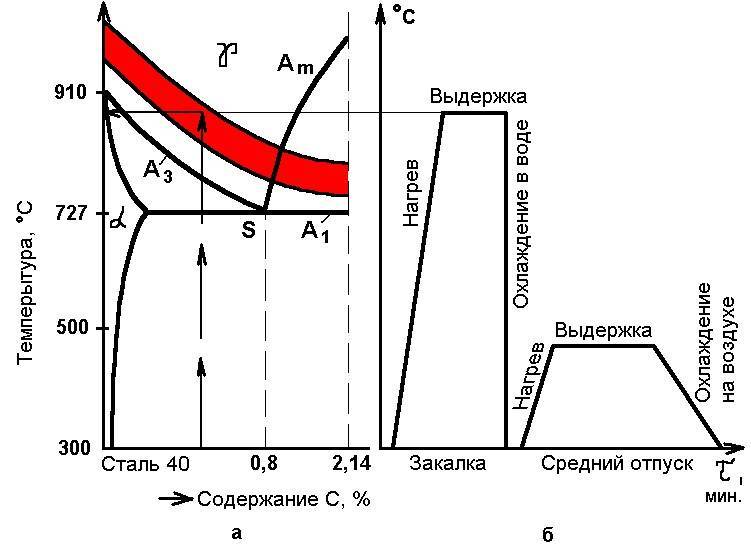

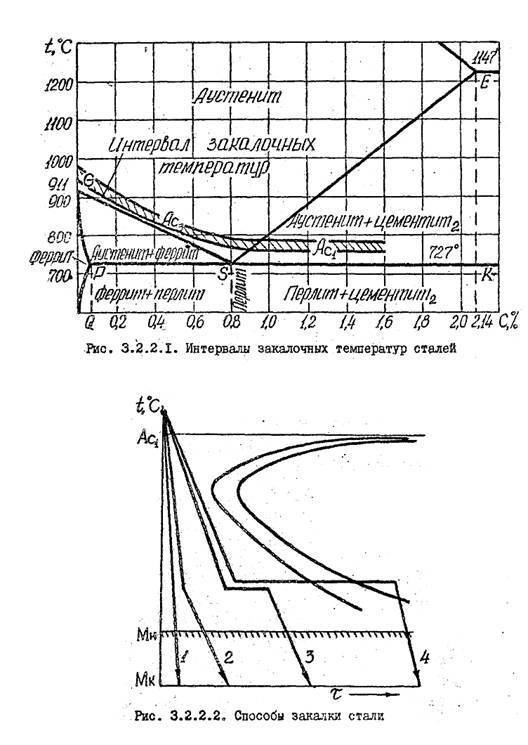

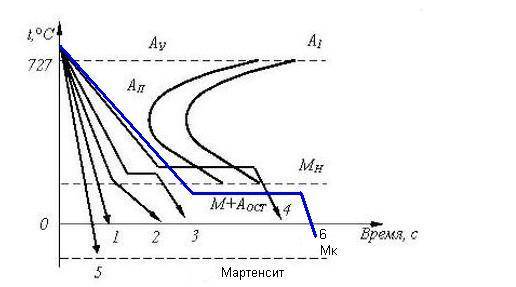

Способы закалки сталей

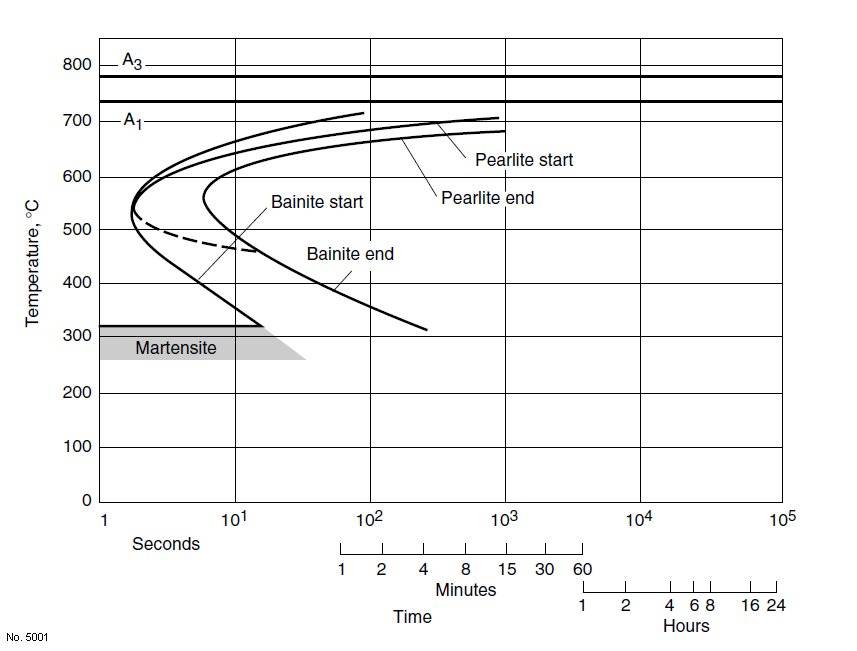

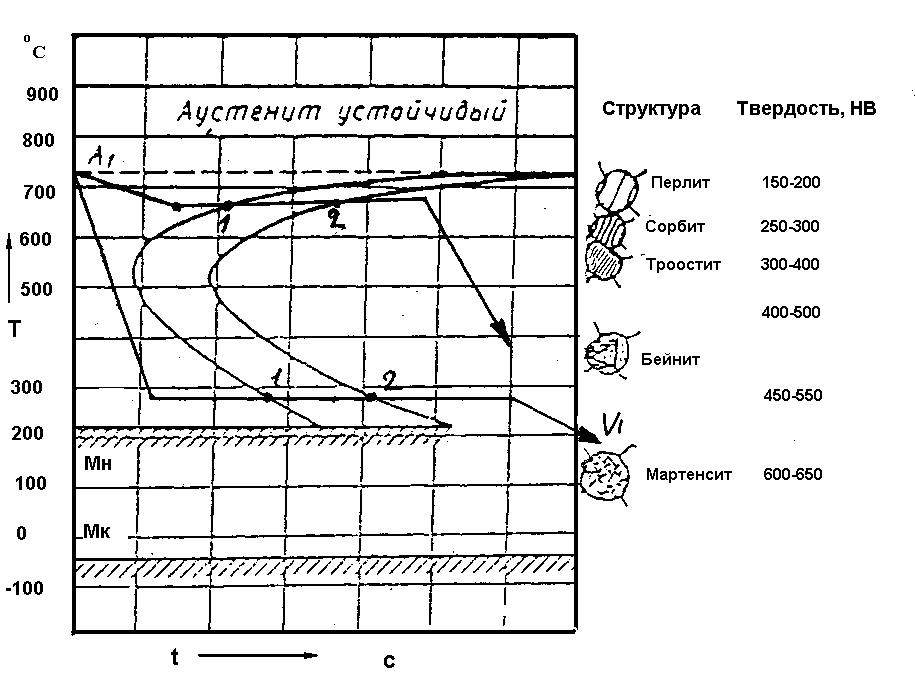

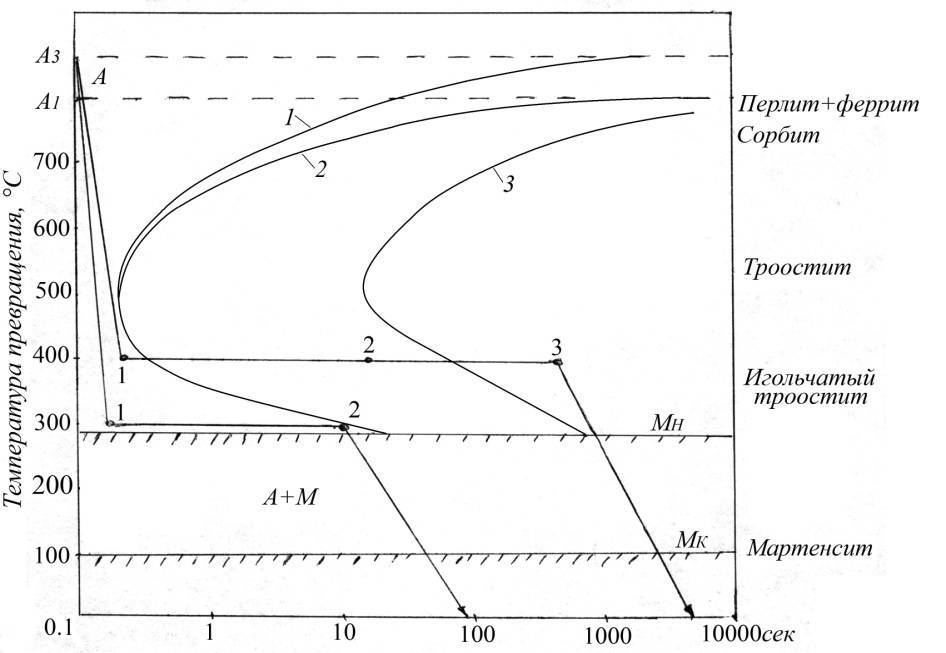

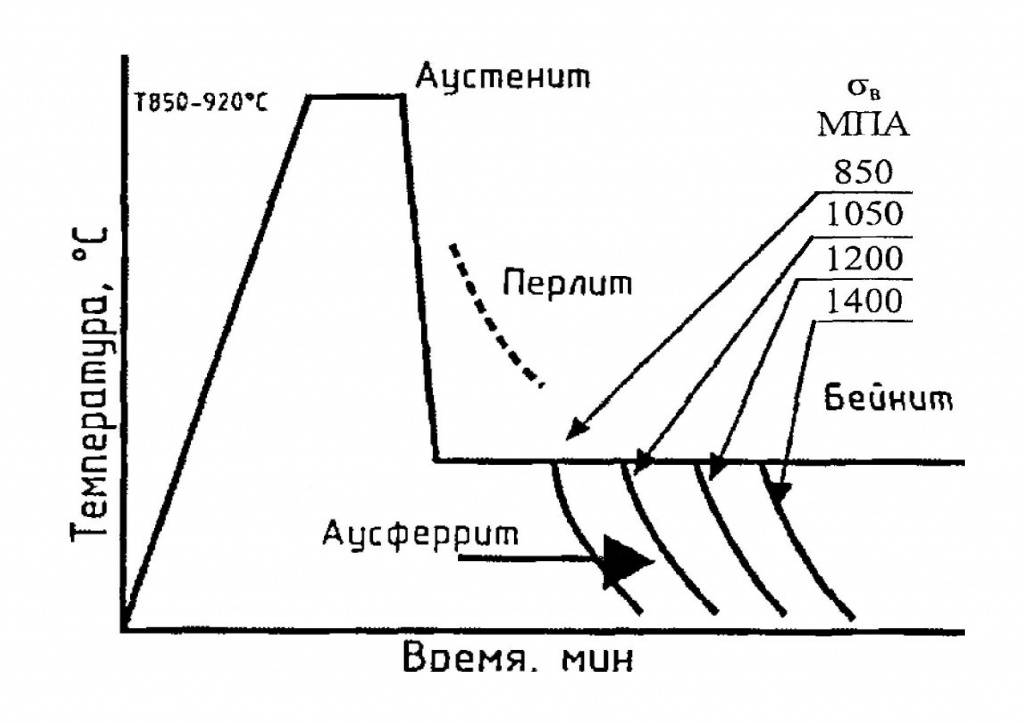

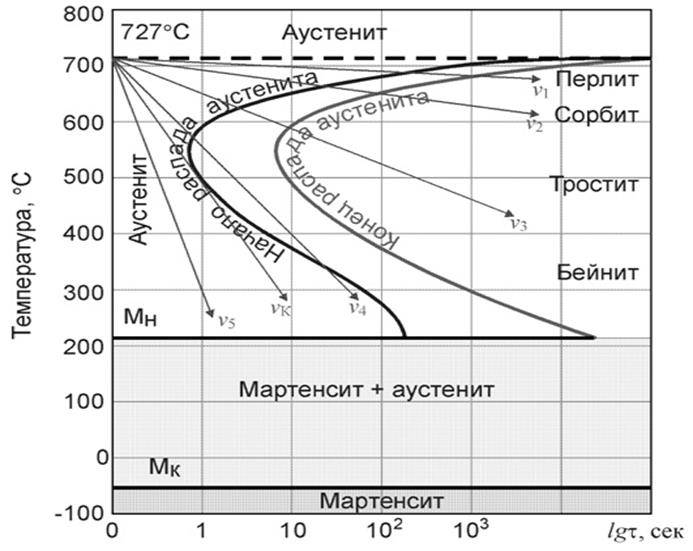

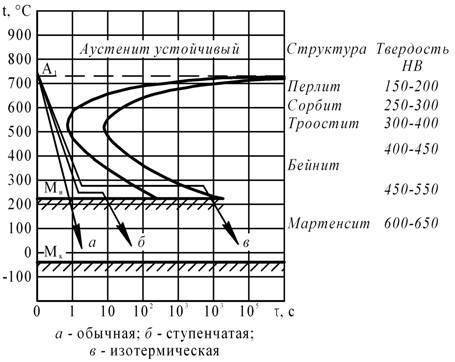

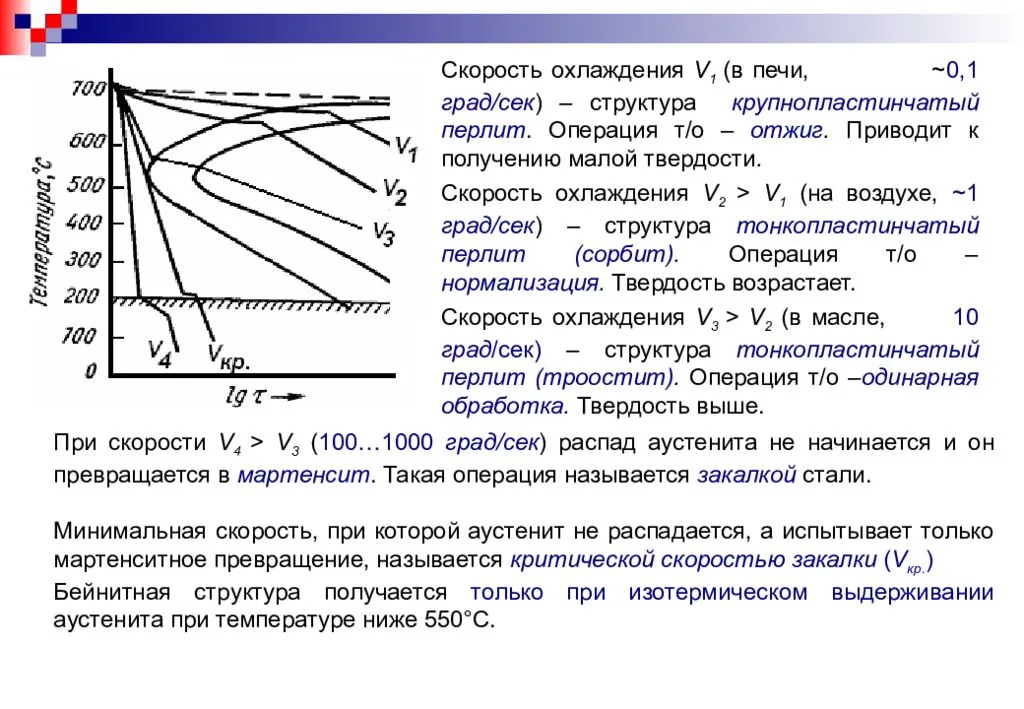

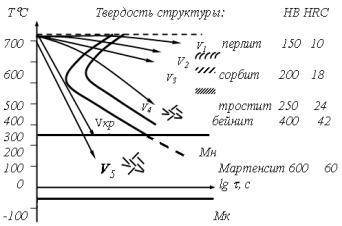

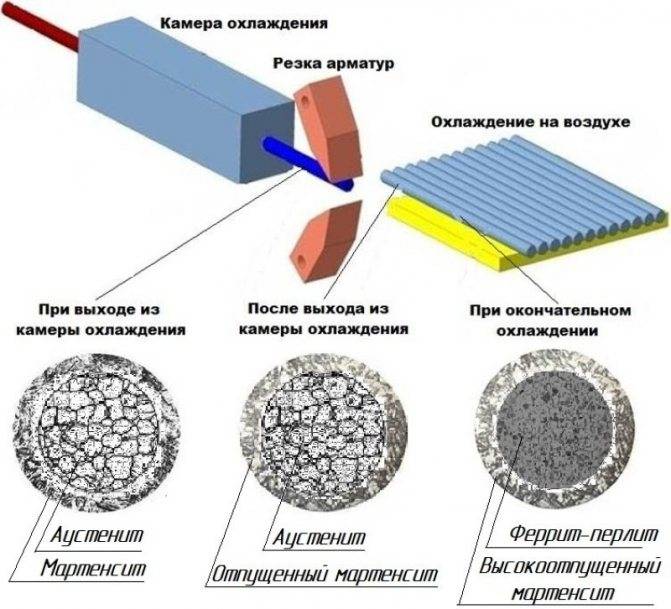

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Закалка в двух средах (скорость 2 на рисунке) осуществляется в разных закалочных средах, с разными температурами . Сначала деталь охлаждают в интервале температур например 890–400 °С например в воде, а потом переносят в другую охлаждающую среду – масло. При этом мартенситное превращение будет происходить уже в масляной среде, что приведет к уменьшению поводок и короблений стали. Такой способ закалки используют при термообработке штампового инструмента. На практике часто используют противоположный технологический прием — сначала детали охлаждают в масле, а затем в воде. При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

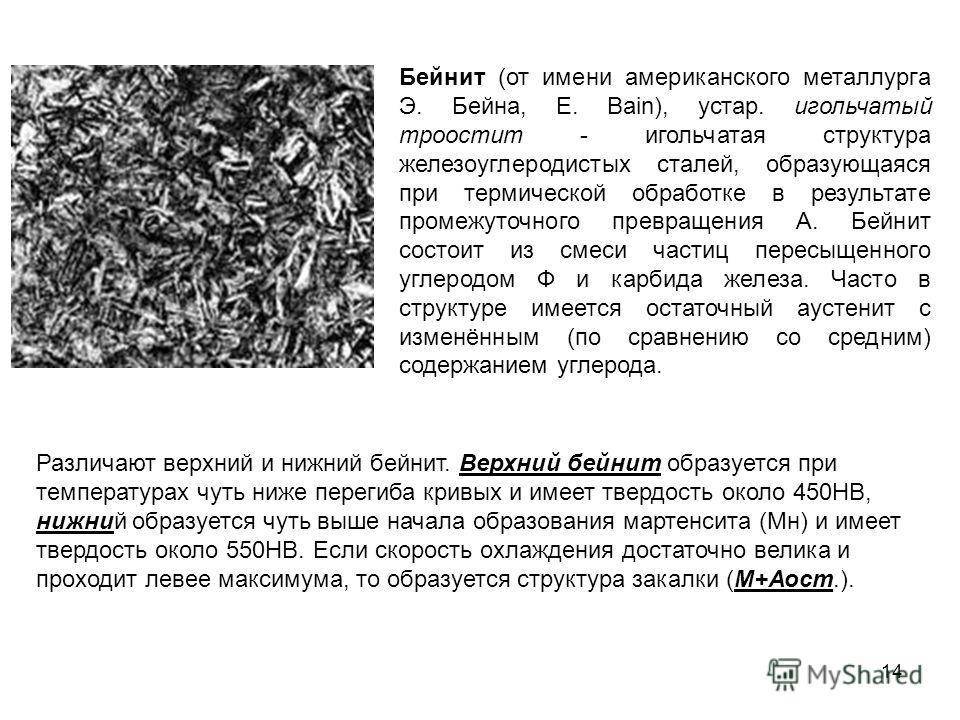

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

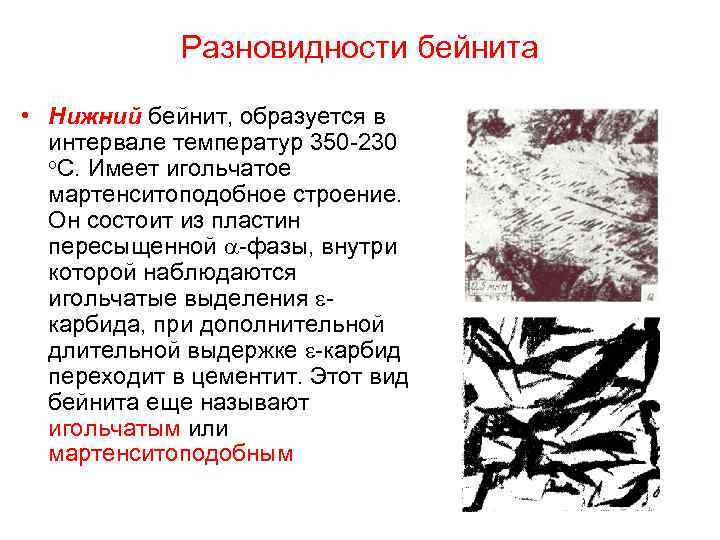

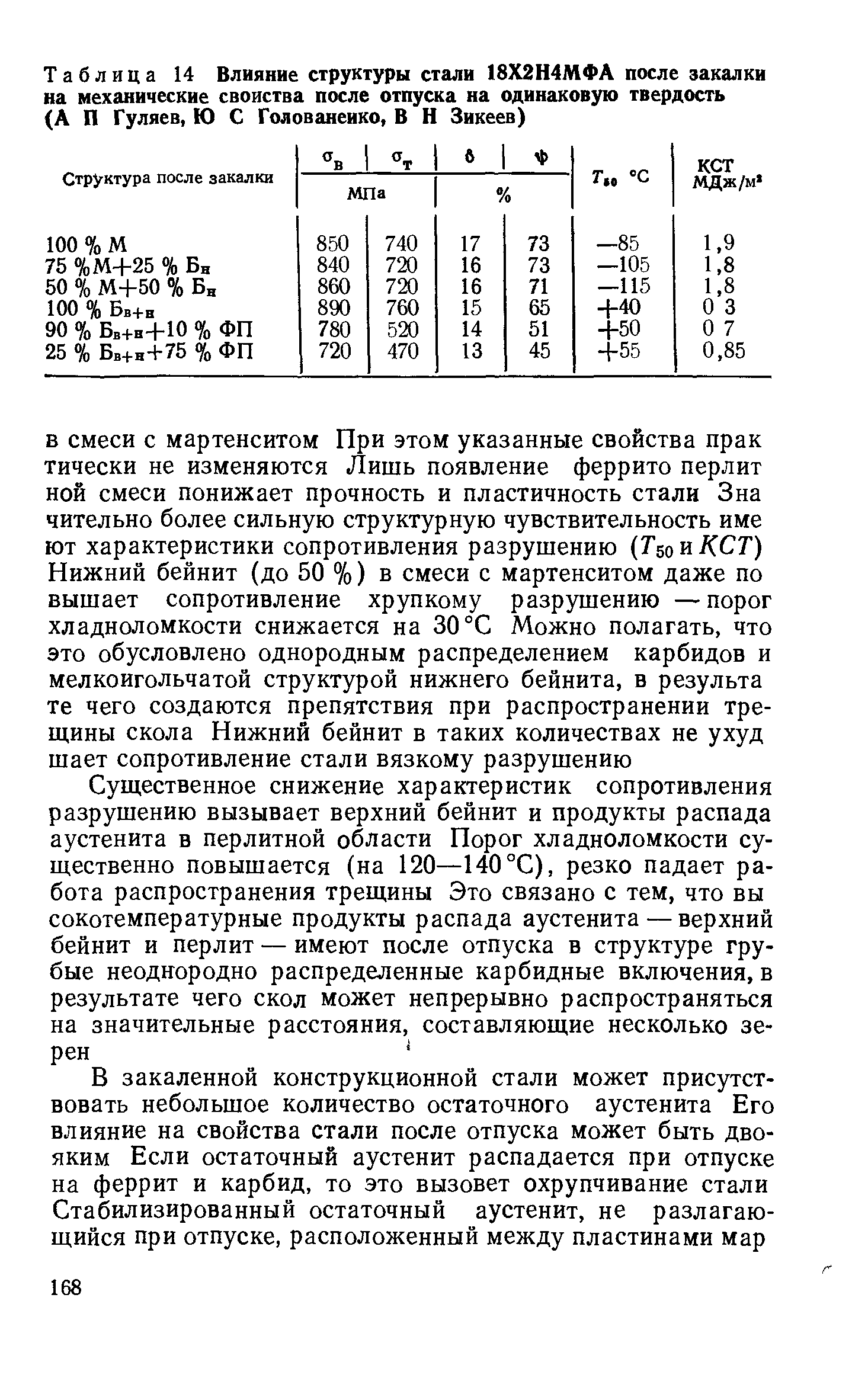

При закалке на бейнит возможно получение двух разных структур: верхнего и нижнего бейнита. Верхний бейнит имеет перистое строение. Он образуется в интервале 500-350°С и состоит из частиц феррита в форме реек толщиной <1 мкм и шириной 5-10 мкм, а также из тонких частиц цементита. Структура верхнего бейнита отличается более высокой твердостью и прочностью, но пониженной пластичностью. Нижний бейнит имеет игольчатое мартенситоподобное строение, образуется в интервале 350-200 °С. Нижний бейнит состоит из тонких частиц ε-карбидов, расположенных в пластинках феррита. Бейнитное превращение никогда не идет до конца. В структуре всегда есть мартенсит и остаточный аустенит. Более предпочтительной, в плане эксплуатационных характеристик, является структура нижнего бейнита. Изделия с такой структурой используются в вагоностроении, в деталях испытывающих ударно-растягивающие напряжения. Технология закалки на бейнит требует специального закалочного оборудования. Дополнительные материалы по этой технологии можете найти в статье «Технология закалки на бейнит».

Обработка холодом (5) применяется для сталей, у которых температура конца мартенситного превращения Мк находится ниже комнатной температуры.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, мерительные инструменты, и другие особо точные изделия. Подробнее про этот нестандартный способ термообработки можете прочитать в статье «Обработка холодом стальных деталей»

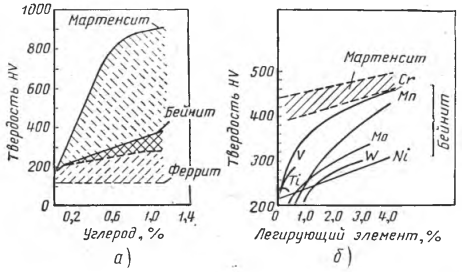

Микроструктура и свойства

Каждой из фаз, характерных для железоуглеродистых сплавов, свойственно собственное строение решеток и зерен. Структура аустенита – пластинчатая, имеющая формы, близкие и к игольчатому виду, и к хлопьевидному. При полном растворении углерода в γ-железе, зерна имеют светлую форму без наличия темных цементитных включений.

Твердость составляет 170-220 НВ. Теплопроводность и электропроводность на порядок ниже, чем у феррита. Магнитные свойства отсутствуют.

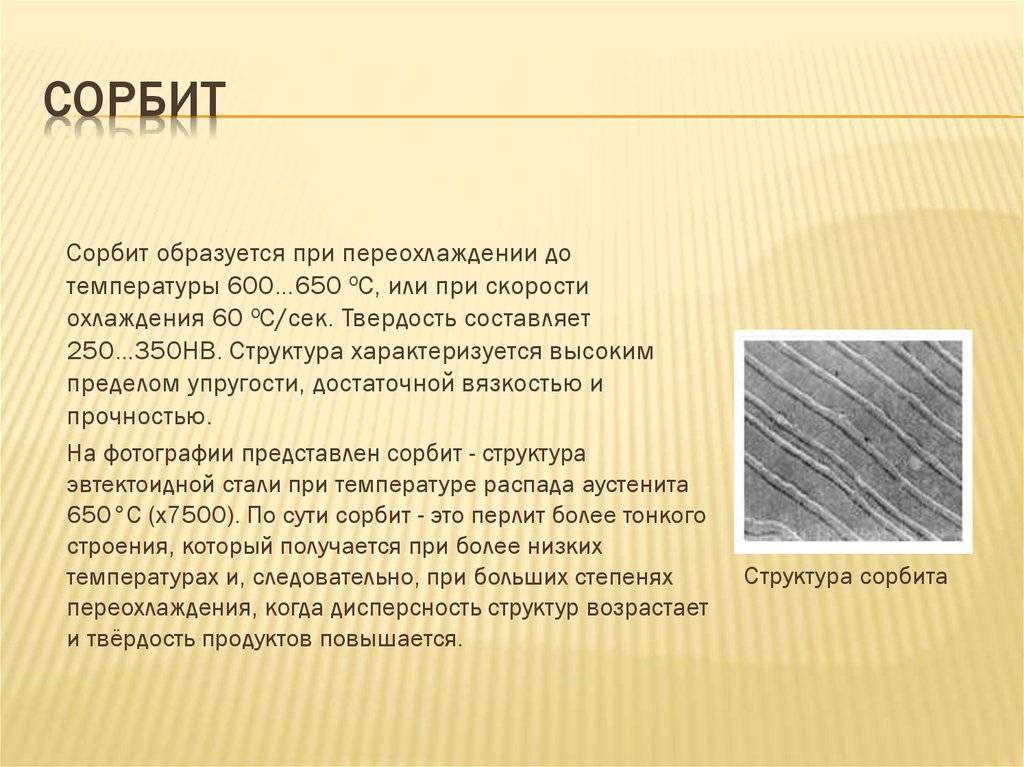

Варианты охлаждения и его скорости приводят к образованию различных модификаций «холодного» состояния: мартенсита, бейнита, троостита, сорбита, перлита. Они имеют похожую игольчатую структуру, однако отличаются дисперсностью частиц, размером зерен и цементитных частиц.

Мартенсит: как и почему

Самым замечательным свойством стали является ее способность упрочняться до высокого уровня прочности путем простой закалки. Закалка стали обычно происходит при погружении нагретого металла в охлаждающую жидкость, такую как вода, масло или жидкая соль. Для увеличения прочности необходимо, чтобы эта разогретая сталь содержала аустенит, а лучше – была полностью аустенитной. Тогда очень быстрое охлаждение не даст аустениту возможности превратиться в термодинамически «выгодную» структуру феррит + цементит. Вместо нее образуется новая структура, которая называется мартенсит. Эта мартенситная фаза и дает стали очень высокий уровень прочности.

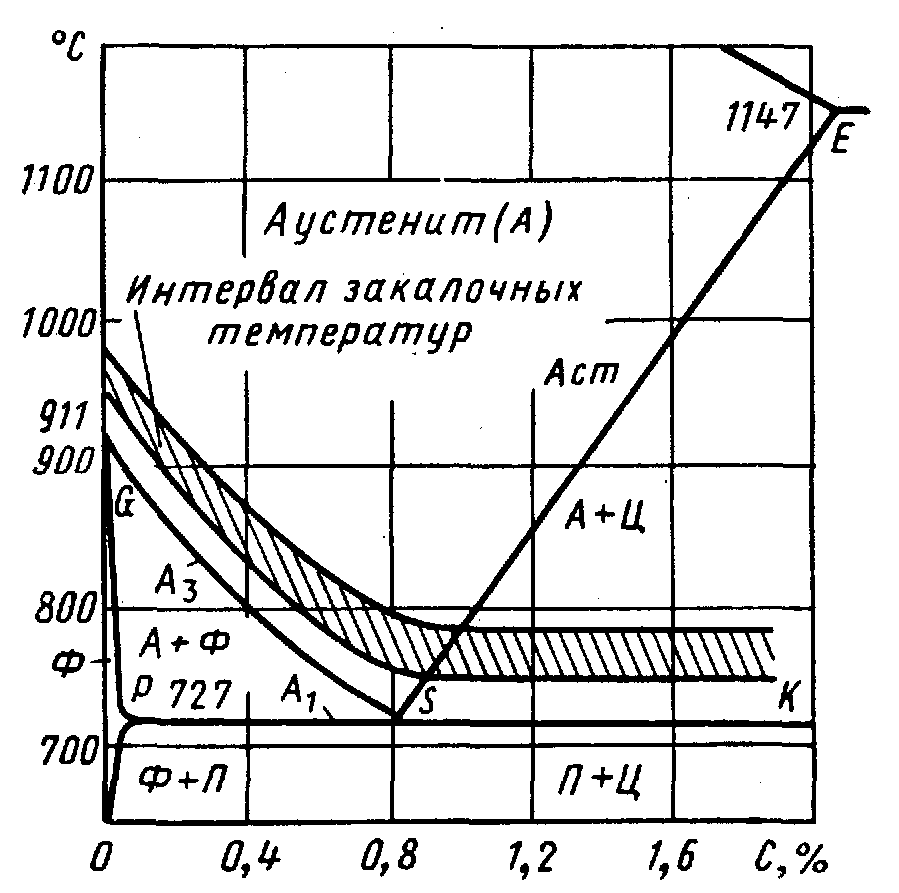

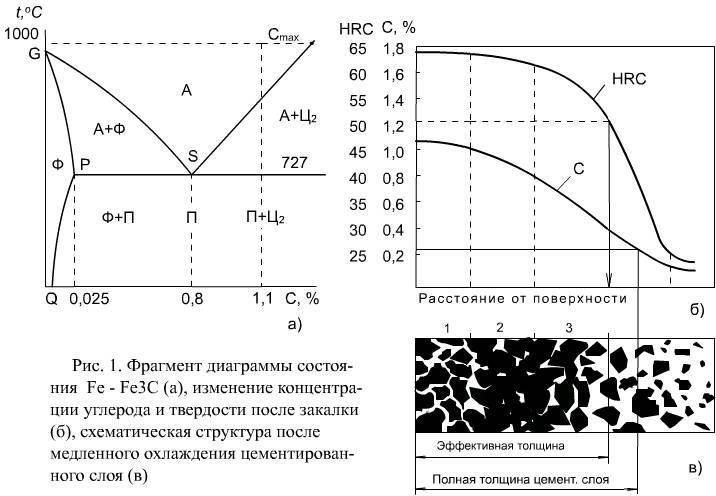

Углерод: много в аустените – мало в феррите

Как известно аустенит имеет гранецентрированную кубическую кристаллическую (ГЦК) структуру, феррит – объемно-центрированную кристаллическую (ОЦК) структуру. Фазовая диаграмма стали показывает, что ГЦК структура – аустенит – будет растворять намного больше углерода, чем ОЦК структура — феррит. При температуре А1 количество углерода, которое может раствориться в аустените – в 38,5 раза (0,77/0,02 = 38,5) больше, чем в феррите.

Дело в том, что атомы углерода намного меньше, чем атомы железа. Растворенные атомы углерода располагаются в промежутках между относительно большими атомами железа. ОЦК структура способна «поглотить» больше атомов углерода, так как некоторые промежутки между атомами в этой структуре значительно больше, чем любые промежутки в ГЦК структуре.

Медленное охлаждение аустенита – феррит плюс цементит

Рисунок 1 показывает схему превращения аустенита стали с содержанием углерода 0,60 % в феррит. Вертикальная линия представляет собой фронт превращения, который движется слева направо. После того, как этот фронт продвинется, например, на 25 мм, в этой области длиной 25 мм содержание углерода должно упасть с 0,6 % до 0,02 %. При медленном охлаждении углерод может успевать двигаться впереди фронта превращения в аустените вдоль направления, которое показано штриховой стрелкой, за счет механизма диффузии.

Рисунок 1 – Схема продвижения фронта превращения аустенита в феррит

Быстрое охлаждение аустенита – мартенсит

Однако, если это превращение вынуждено происходить очень быстро путем закалки, уже не будет времени для диффузионного движения атомов углерода. Поэтому часть их – или они все – останутся в феррите. Это чрезмерное содержание углерода в феррите приводит к резкому искажению его ОЦК структуры – в результате возникает мартенситная структура.

Атомная решетка: из феррита в мартенсит

На рисунке 2 показаны рядом атомная ячейка ОЦК феррита и искаженная атомная ячейка мартенсита. Атомная ячейка мартенсита похожа на ОЦК ячейку феррита в том, что она тоже имеет атом в центре и по атому в каждом из восьми углов. Однако эта атомная ячейка уже не является кубом. Одна из ее сторон, которую называют периодом решетки с или гранью с (см. рисунок 2), длиннее, чем две другие, которые называют периодами а или гранями а. Эта кристаллическая структура называется объемноцентрированной тетрагональной (ОЦТ).

Рисунок 2 – Сравнение кристаллических структур феррита и мартенсита

Больше углерода – выше твердость

Рисунок 3 показывает, как с увеличением в мартенсите растворенного углерода его грань с становится все больше и больше по сравнению с гранью а. Повышенное содержание углерода в мартенсите достигается закалкой аустенита с более высоким содержанием углерода. На графике на рисунка 3 видно, что с увеличением содержания углерода искажение атомной решетки от кубической – грань с становится все больше по сравнению с гранью а. Это происходит из-за внедренных в ОЦТ решетку мартенсита атомов углерода.

Рисунок 3 – Размеры граней а и с объемно-центрированной ячейки мартенсита(1 нм = 1000 мкм)

Прочность и твердость мартенсита с увеличением в нем содержания углерода возрастает очень сильно, как это видно из рисунка 4.

Рисунок 4 – Твердость по Роквеллу свежезакаленного мартенситав зависимости от содержания углерода

Понять, почему с увеличением содержания углерода прочность мартенсита возрастает, помогает следующая интерпретация. Удобно представить себе, что химические связи, которые держат вместе атомы железа, являются пружинами. С увеличение содержания углерода эти пружины растягиваются, чтобы поместить в решетке дополнительные атомы углерода. А чтобы растянуть эти растянутые пружины дальше – деформировать мартенсит – требуется все больше и больше усилий.

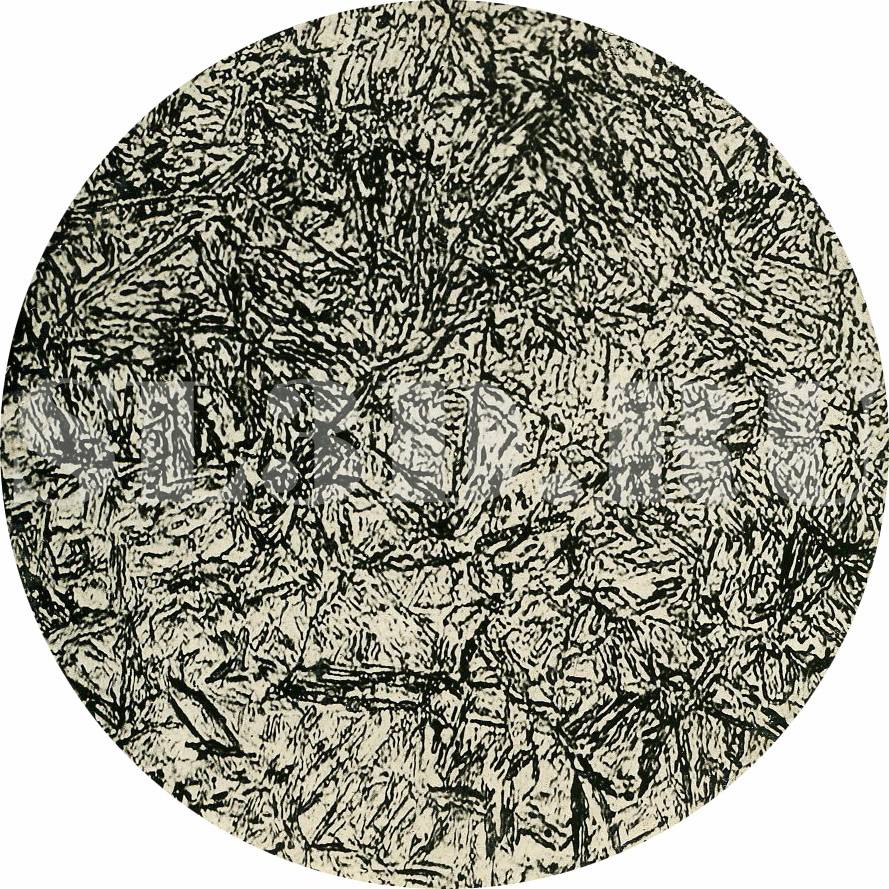

Структура – мартенсит

Структура мартенсита образуется при быстром охлаждении в результате перехода решетки твердого раствора у-железа ( аусте-нита) в решетку твердого раствора а-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних, дополнительных напряжений. Мартенсит представляет собой пересыщенный раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

| Схема бейнитного превращения. |

Структура мартенсита после этих видов превращения различна.

Структура мартенсита в низко – и среднеуглеродистых сталях имеет форму реек ( реечный мартенсит), вытянутых в одном направлении. В высокоуглеродистых сталях мартенсит образует пластины, которые в плоскости шлифа имеют вид игл.

Структура мартенсита неустойчива: при нагреве выше 200 С мартенсит стремится перейти в более устойчивую структуру – троостит-сорбит и, наконец, при температуре выше 720 С – в самую устойчивую структуру – перлит.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита в сварном соединении не опасна при сварке и в эксплуатации, если правильно выбран способ сварки, присадочный материал, пе нарушены оптимальные условия технологии изготовления сварного изделия, устранены концентраторы напряжения путем создания плавных переходов от шва к основному металлу или созданы благоприятные условия в сварном соединении, снижающие чувствительность к концентраторам напряжения: применение аустенитных присадок или поверхностная обработка путем наклепа. Сварное соединение ненадежно, если шов выполнен низколегированной проволокой, обеспечивающей мартенситно-ферритную структуру шва, или аустенитной проволокой типа Св – 06Х18Н9Т, Св – 13Х25Н18, Св – 08Х20Н10Г6 с малым запасом аустенитности. Такой шов имеет аустенитно-мартенситную структуру ( высокоуглероднстый мартенсит), обладает низкой пластичностью п ударной вязкостью и не надежен в эксплуатации при повторных статических нагрузках.

Структура мартенсита образуется в результате перехода решетки твердого раствора у-железа ( аустенита) в решетку твердого раствора сс-железа ( феррита) без выделения углерода из раствора. Переход у-железа в а-железо сопровождается изменением объемов кристаллических решеток, что вызывает появление внутренних дополнительных напряжений. Мартенсит представляет собой пересыщенный твердый раствор углерода в а-железе с искаженной кристаллической решеткой. Сплав со структурой мартенсита обладает большой твердостью и прочностью.

Структура мартенсита характеризуется незначительным размером зерна, часто имеет игольчатое строение.

Структура мартенсита представляет собой пластины в виде игл, ориентированных относительно старой фазы аустенита параллельно или под определенными углами.

Структура мартенсита бывает разнообразной по виду в зависимости от состава стали и условий закалки.

Структура мартенсита при этом переходит в троосто-сорбитные формы и далее в аустенит. Температура контакта резца со стружкой при выделении значительного количества тепла настолько высока, что развиваются молекулярные силы слипания ( адгезии), особенно со стороны стружки, и наблюдается оплавление тонких слоев. При этом размягчившиеся поверхностные слои обработанной поверхности и лунки уносятся движущейся по передней поверхности резца стружкой.

Структура мартенсита, образова1вшегося при температуре выше комнатной, имеет игольчатые кристаллы без признаков внутреннего двойникования. Авторы указанной работы считают, что двойники, присутствующие в пластинах мартенсита, уменьшают число возможных систем скольжения и тем самым увеличивают прочность мартенсита. С последним выводом не согласны И. Н. Бо-гачев с сотрудниками , которые считают, что двойники дополнительно не упрочняют мартенсит сталей переходного класса.

| Зависимость твердости стали от содержания углерода в.| Наверху – наибольшая твердость закаленной стали в зависимости от содержания углерода в ней ( по Бернсу, Муру и Арчеру. внизу – изменение числа элементарных ячеек мартенсита, на долю которых приходится по одному атому углерода в зависимости от содержания его в стали. |

Структура мартенсита отличается тонким блочным строением, что в значительной мере определяет высокое сопротивление закаленной стали пластической деформации.

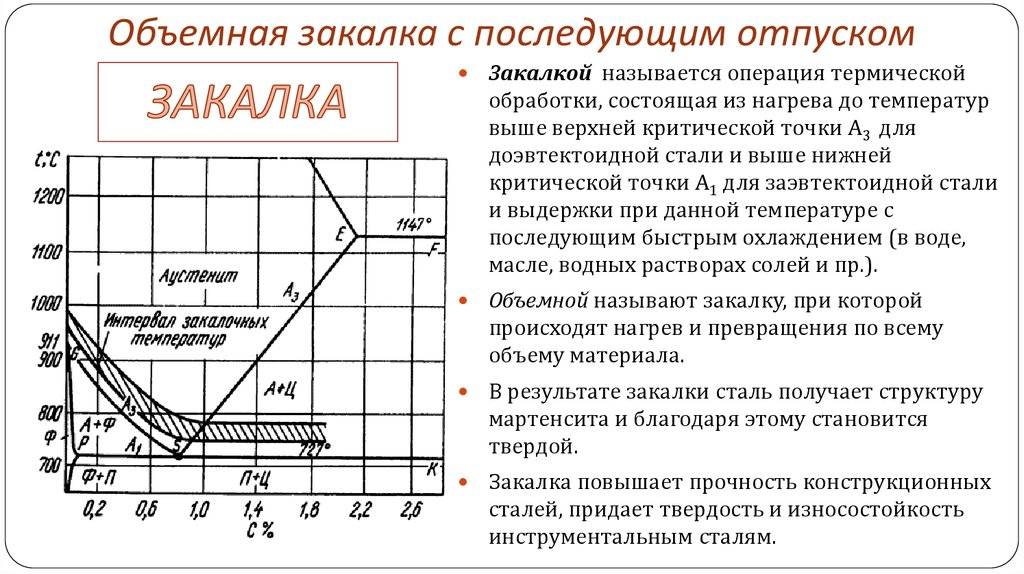

Что такое закалка металла?

Один из видов термообработки — закалка металла. Она состоит из нескольких этапов, выполняемых в определенной последовательности:

- Нагрев металла до определенной температуры. Выдержка для выравнивания по всей глубине детали.

- Быстрое охлаждение.

- Отпуск для снятия напряжений и коррекции твердости до заданного значения.

В процессе изготовления сложные детали могут проходить несколько закалок разного вида.

По глубине обработки закалка делится на два вида:

- объемная;

- поверхностная.

В основном в машиностроении применяется объемная термообработка, когда деталь прогревается на всю глубину. В результате резкого охлаждения, после завершения термообработки твердость внутри и снаружи отличается всего на несколько единиц.

Поверхностная закалка применяется для деталей, которые должны быть твердые сверху и пластичные внутри. Индуктор прогревает сталь на глубину 3–20 мм и сразу за ним расположен спрейер, поливающий горячий металл водой.

Какие стали можно закаливать?

При нагреве и быстром охлаждении внутренние изменения структуры происходят во всех сталях. Твердость повышается только при содержании углерода более 0,4%. Ст 35 по ГОСТ имеет его 0,32 – 0,4%, значит может «подкалиться» — незначительно изменить твердость, если углерод расположен по верхнему пределу.

Закаливаемыми считаются стали, начиная от СТ45 и выше по содержанию углерода. В то же время закалка нержавеющей стали с низким содержанием углерода типа 3Х13 возможна. Хром и некоторые другие легирующие элементы заменяют его в кристаллической решетке и повышают прокаливаемость металла.

Температура и скорость нагрева

Температура нагрева под закалку повышается с содержанием в стали углерода и легирующих веществ. Для Ст45 она, например, 630–650⁰, Ст 90ХФ — более 800⁰.

Высокоуглеродистые и высоколегированные стали при быстром нагреве могут «потрещать» — образовать на поверхности и внутри мелкие трещины. Их нагревают в несколько этапов. При температурах 300⁰ и 600⁰ делают выдержку. Кроме выравнивания температуры по всей глубине, происходит структурное изменение кристаллической решетки и переход к другим видам внутреннего строения.

Свойства стали после закалки

После закалки деталей происходят структурные изменения, влияющие на технические характеристики металла:

- увеличивается твердость и прочность;

- уменьшается зерно;

- снижается гибкость и пластичность;

- повышается хрупкость;

- увеличивается устойчивость к стиранию;

- уменьшается сопротивление на излом.

На поверхности каленой детали легко получить высокий класс чистоты. Сырая сталь не шлифуется, тянется за кругом.

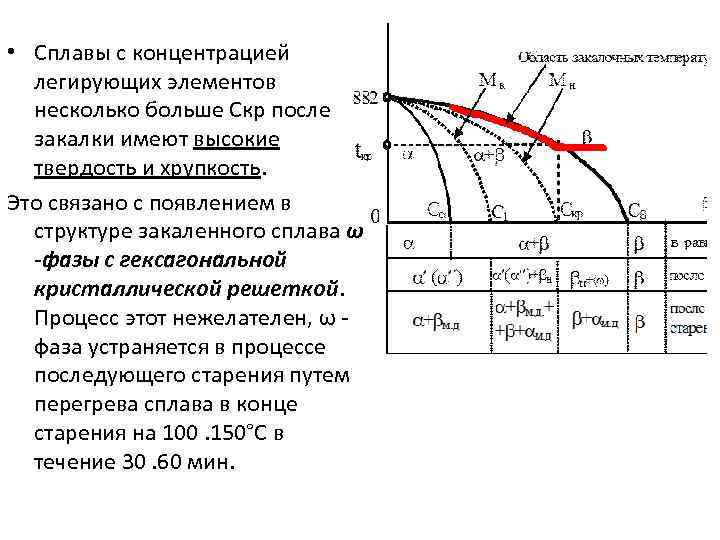

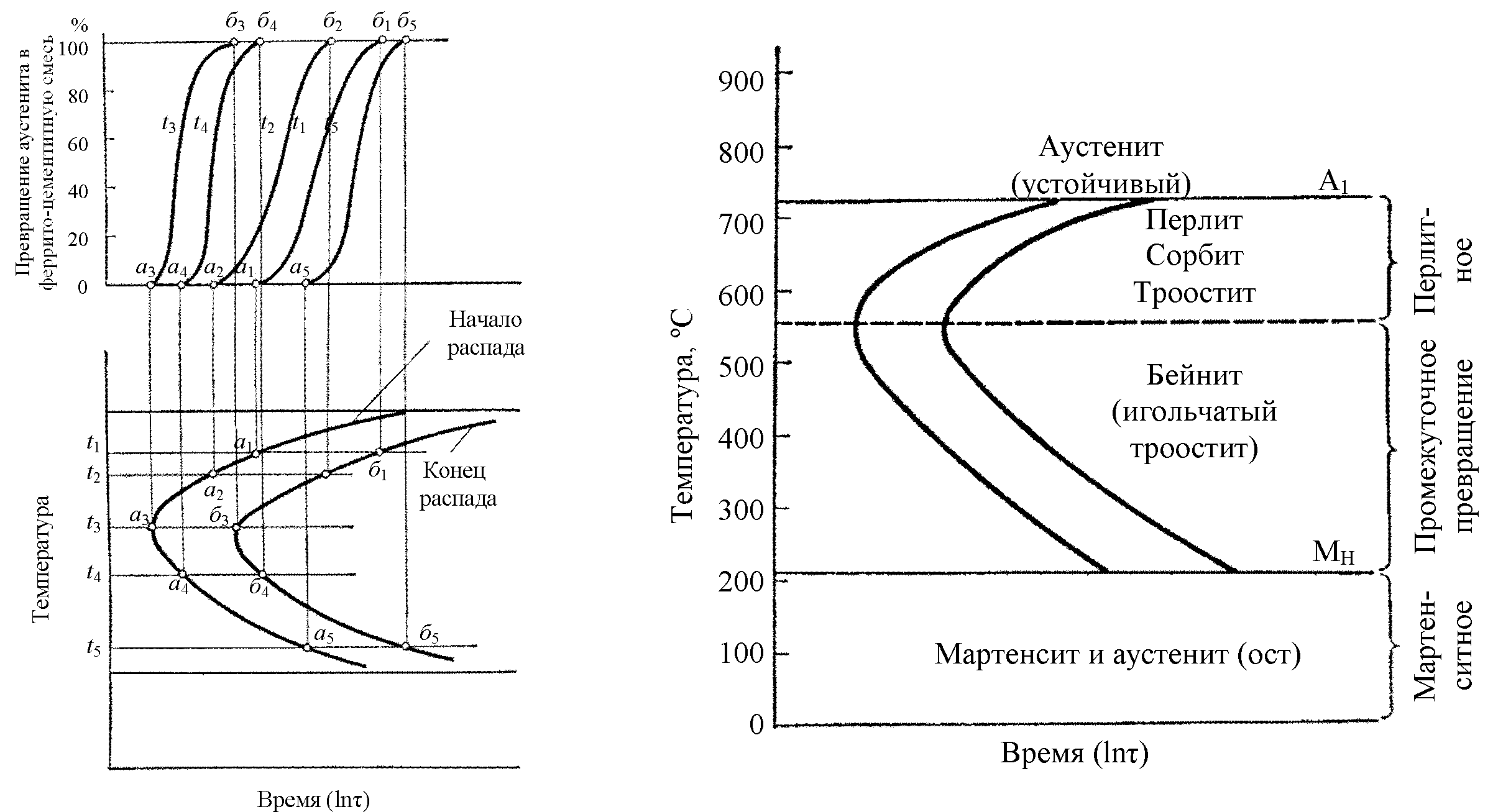

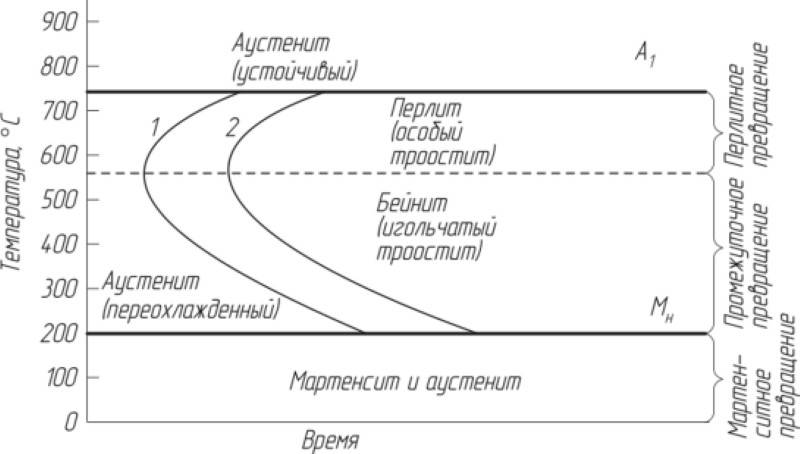

Бейнитное превращение

Бейнитное превращение возможно, если температура охлажденного изделия ниже перлитной, но выше мартенситной. По этой причине оно называется промежуточным. Бейнитное превращение происходит при отсутствии диффузии элементов железа. Во время этого процесса активно диффундирует углерод. В итоге осуществляется перераспределения углеродных частиц по участкам аустенита. На отдельных участках наблюдается как недостаток, так и избыток углеродных частиц.

На участках, насыщенных углеродом, могут формироваться атомы карбидов, что обусловлено особенностями изотермической выдержки. После перенасыщения аустенита он превратится в мартенсит. Эти же процессы происходят при отпуске сталей. Также на участках, обогащенных углеродом, могут поменять рельеф на поверхности микрошлифов.

Режимы закалки стали 65Г

Для соблюдения тех характеристик, которые заданы техническими условиями на эксплуатацию деталей, при выборе режима закалки учитывают следующие составляющие:

- способ и оборудование для нагрева изделий до требуемых температур;

- установление нужного температурного диапазона закалки;

- выбор оптимального времени выдержки при данной температуре;

- выбор вида закалочной среды;

- технологию охлаждения детали после закалки.

Интенсивность нагревания предопределяет качество получаемой структуры. Для малолегированных сталей процесс ведут достаточно быстро, поскольку при этом минимизируется риск обезуглероживания материала, и, как следствие, потеря деталью своих прочностных параметров. Однако чересчур быстрый нагрев вызывает к жизни иные неприятности. В частности, для крупных деталей, с большими перепадами поперечных сечений это может вызвать неравномерное прогревание металла, с перспективой дальнейшего появления закалочных трещин, выкрашивания углов и кромок.

Температура заготовки в зависимости от цвета при нагреве

Для достижения максимальной степени равномерности нагрева сталь сначала подогревают в предварительных камерах термических печей до температур, несколько ниже закалочных – от 550 до 700 °С, и только потом деталь направляется непосредственно в закалочную печь. Быстрее всего нагрев осуществляется в расплавах солей, медленнее – в газовых печах, и ещё медленнее – в электрических печах. Именно поэтому поверхностная закалка изделий из стали 65Г в индукционных печах выполняется достаточно редко. Индуктор, как закалочный агрегат, используется лишь для изделий с малым поперечным сечением. При выборе вида нагревательного устройства важен также состав атмосферы, которая в нём создаётся. В частности, для термических печей, работающих на газе, стараются всемерно снижать длительность пребывания детали в печи, поскольку в противном случае происходит выгорание части углерода поверхностного слоя.

Исходя из нормируемой для стали 65Г температуры закалки в 800…820 °С, предельная величина обезуглероженного слоя не должна быть более 50…60 мкм.

Температурный диапазон закалочных температур может корректироваться в зависимости от конфигурации изделия. Например, если деталь имеет сложные очертания, малые габариты и изготовлена из листового металла, то оптимальной температурой будет нижняя граница указанного выше диапазона. Управляя температурой закалки (например, с помощью автоматических датчиков температуры), можно менять толщину закалённого слоя и величину зоны, которая прокалилась менее остальных. К подобным техническим решениям прибегают, когда различные части детали работают в разных эксплуатационных условиях.

Сталь 65Г не боится перегрева, однако при закалке по верхнему значению температурного диапазона ударная вязкость материала начинает уменьшаться, что сопровождается ростом зерён в микроструктуре.

Для снижения коробления деталей, которые имеют тонкие рёбра и перемычки, пользуются нагревом в соляных закалочных ваннах. Чаще применяют расплав хлористого натрия, а для раскисления в рабочий объём ванны добавляют буру или ферросилиций.

Выдержка при закалке изделий из стали 65Г при заданном температурном интервале происходит до тех пор, пока полностью не произойдёт перлитное превращение. Этот процесс зависит от размера поперечного сечения детали и способа нагрева. Для наиболее употребительных случаев можно воспользоваться данными таблицы:

| Наибольший габаритный размер детали, мм | Закалка в пламенной печи | Закалка в электропечи | ||

| Время нагрева, мин | Время выдержки, мин | Время нагрева, мин | Время выдержки, мин | |

| До 50 | 40 | 10 | 50 | 10 |

| До 100 | 80 | 20 | 88 | 20 |

| До 150 | 120 | 30 | 130 | 30 |

| До 200 | 160 | 40 | 175 | 40 |

Охлаждение изделий после закалки производят не в воду, а в масло, это позволяет избежать возможной опасности растрескивания.

Достоинства и недостатки

Закалка деталей с помощью ТВЧ обладает как достоинствами, так и недостатками. К достоинствам можно отнести следующее:

- После закалки ТВЧ у детали сохраняется мягкой середина, что существенно повышает ее сопротивление пластической деформации.

- Экономичность процесса закалки деталей ТВЧ связана с тем, что нагревается только поверхность или зона, которую необходимо закалить, а не вся деталь.

- При серийном производстве деталей необходимо настроить процесс и далее он будет автоматически повторяться, обеспечивая необходимое качество закалки.

- Возможность точно рассчитать и регулировать глубину закаленного слоя.

- Непрерывно-последовательный метод закалки позволяет использовать оборудование малой мощности.

- Малое время нагрева и выдержки при высокой температуре способствует отсутствию окисления обезуглероживания верхнего слоя и образования окалины на поверхности детали.

- Быстрый нагрев и охлаждение не дают большого коробления и поводок, что позволяет уменьшить припуск на чистовую обработку.

https://youtube.com/watch?v=IjuKarv04Ec

Но индукционные установки экономически целесообразно применять только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для некоторых деталей сложной формы производство индукционной установки очень сложно или невозможно получить равномерность закаленного слоя. В таких случаях применяют другие виды поверхностных закалок, например, газопламенную или объемную закалку.

Микроструктура стали после закалки

Для большинства сталей после закалки характерна структура мартенсита и остаточного аустенита, причем количество последнего зависит от содержания углерода и качественного и количественного содержания легирующих элементов. Для конструкционных сталей среднего легирования количество остаточного аустенита может быть в пределах 3-5%. В инструментальных сталях это количество может достигать 20-30%.

Вообще, структура стали после закалки определяется конечными требованиями к механическим свойствам изделия. Наряду с мартенситом, после закалки в структуре может присутствовать феррит или цементит (в случае неполной закалки). При изотермической закалке стали ее структура может состоять из бейнита. Структура, конечные свойства и способы закалки стали рассмотрены ниже.

Частичная закалка стали

Частичной называется закалка, при которой скорости охлаждения не хватает для образования мартенсита и она оказывается ниже критической. Такая скорость охлаждения обозначена синей линией на рисунке. При частичной закалке как-бы происходит задевание “носа” С-кривой стали. При этом в структуре стали наряду с мартенситом будет присутствовать троостит в виде черных островковых включений.

Микроструктура стали с частичной закалкой выглядит примерно следующим образом

Частичная закалка является браком, который устраняется полной перекристаллизацией стали, например при нормализации или при повторном нагреве под закалку.

Закалка стали

Закаливание является операцией по термической обработке металла. Она состоит из нагревания металла до критической температуры, при которой изменяется кристаллическая решетка материала, либо до температуры, при которой происходит растворение фазы в матрице, существующей при низкой температуре.

Важно понимать:

- После достижения критической температуры металл подвергается резкому охлаждению.

- После закаливания сталь приобретает структуру мартенсита (по имени Адольфа Мартенса) и поэтому обретает твердость.

- Благодаря закаливанию прочность стали повышается. Металл становится еще тверже и более износостойким.

- Следует различать обычную закалку материала и закалку для получения избытка вакансий.

Режимы закалки различаются по скорости протекания процесса и температуре нагревания. А также имеются различия по длительности выдержки при данном температурном режиме и скорости охлаждения.

Характеристика[править | править код]

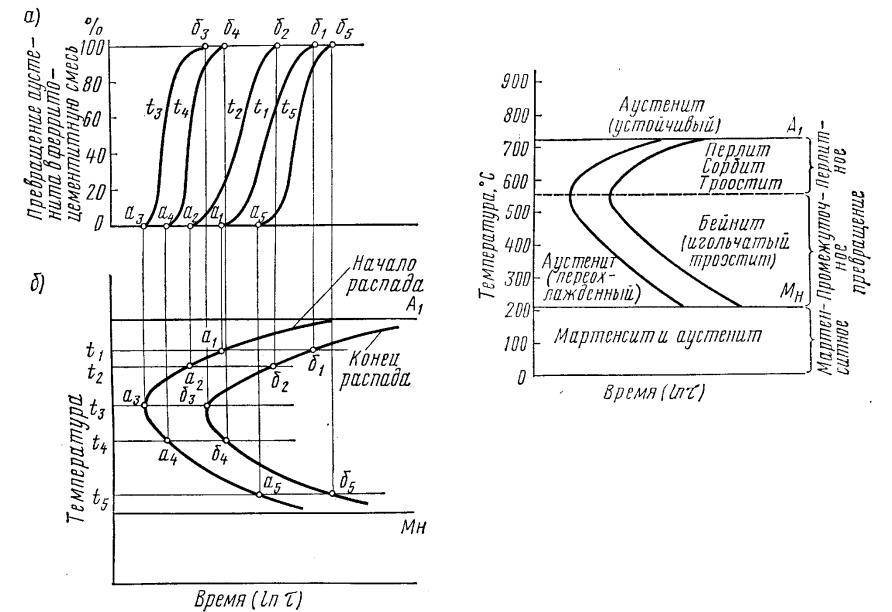

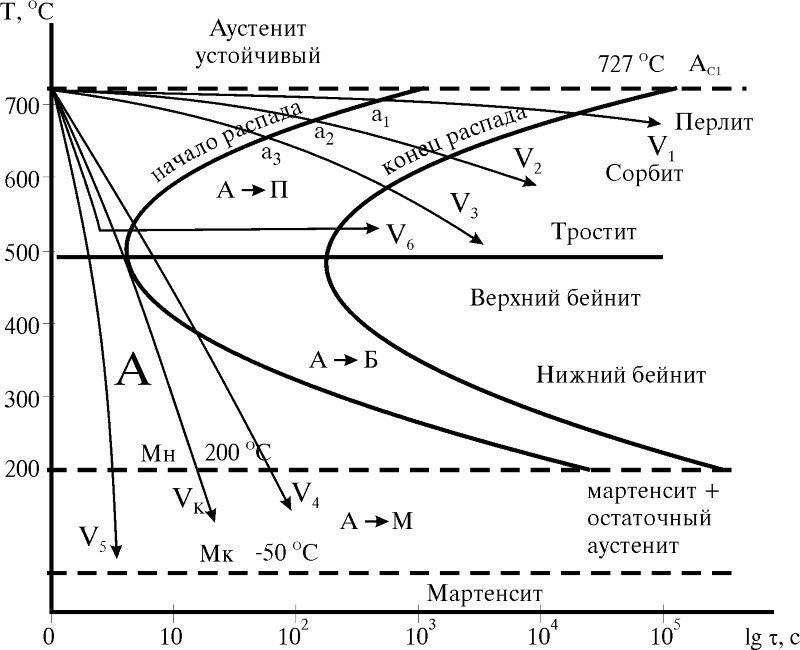

Условия для образования разных видов микроструктуры стали в зависимости от температуры.

При 900°С низкоуглеродистая сталь полностью состоит из аустенита, высокотемпературной модификации железа. Ниже 700 °С (727 °С в эвтектическом железе) аустенит термодинамически неустойчив и в условиях равновесия будет проходить эвтектоидная реакция с образованием перлита — перемежающаяся смесь феррита и цементита (Fe3C). Фазовые превращения в стали в значительной степени находятся под влиянием химической кинетики, что приводит к сложной микроструктуре стали, сильно зависящей от скорости охлаждения. Этот факт может быть проиллюстрирован термокинетической диаграммой (диаграммой превращения при непрерывном охлаждении, англ. continuous cooling transformation, CCT). Термокинетическая диаграмма отображает время, необходимое для образования фазы, при охлаждении образца с некоторой скоростью и показывает области той или иной фазы в плоскости «время — температура», исходя из чего для заданного термического цикла могут быть определены фазовые доли.

При медленном охлаждении стали доминирующей микроструктурой будет перлит с некоторой долей доэвтектоидного феррита или цементита, в зависимости от химического состава. Тем не менее, фазовое превращение аустенита в перлит является зависящей от времени восстановительной реакцией, которая требует крупномасштабного движения атомов железа и углерода. Поскольку углерод как атом внедрения легко диффундирует даже при умеренных температурах, самодиффузия атомов железа становится чрезвычайно медленной при температурах ниже 600 °С и, в итоге, прекращается. Как следствие, быстро охлажденная сталь может достигать температуры, при которой перлит уже не может больше формироваться, несмотря на незаконченную реакцию, а оставшийся аустенит термодинамически неустойчив.

Аустенит при быстром охлаждении образует мартенсит без диффузии или железа, или углерода, посредством перехода гранецентрированной кубической кристаллической решетки аустенита в искривленную объемно-центрированную тетрагональную кристаллическую решетку. Эта неравновесная фаза может формироваться только при низких температурах, когда движущая сила реакции достаточна для преодоления значительной деформации решетки, вызванной фазовым превращением. Этот фазовый переход, по существу, не зависит от времени, а фазовая доля зависит только от степени переохлаждения от температуры, определяющей начало мартенситного превращения. Данное фазовое превращение происходит без диффузии атомов внедрения или атомов замещения. Мартенсит наследует состав исходного аустенита.

Бейнит в стали состава Fe–0.98C–1.46Si–1.89Mn–0.26Mo–1.26Cr–0.09V масс.%, которая была термообработана при 200 °C в течение 15 дней

Бейнит образуется в режиме охлаждения между двумя вышеописанными процессами, в области температур, где самодиффузия железа ограничена, но движущей силы реакции недостаточно для формирования мартенсита. В отличие от перлита, где феррит и цементит растут вместе, бейнит формируется в результате превращения железа, перенасыщенного углеродом, с последующей диффузией углерода и выделением карбидов. Различают нижний бейнит и верхний бейнит, которые отличаются друг от друга по виду микроструктуры и свойствам. Нижний бейнит образуется при температурах, близких к температуре начала мартенситного превращения (350—200 °С). Верхний или перистый бейнит (верхний перистый троостит) образуется при более высоких температурах, вблизи границы с областью перлитного превращения (500—350 °С). Скорость диффузии углерода при температуре формирования бейнита определяет разницу в микроструктуре и свойствах верхнего и нижнего бейнита.

Существуют разные теории по механизму преобразования бейнита:

- Теория смещения. Формирование бейнита происходит с помощью преобразования сдвига.

- Диффузная теория. Диффузионная теория процесса превращения бейнита основана на явлении диффузии на граничных областях. Этот механизм не может объяснить форму и рельеф поверхности металла.

Дефекты при закаливании стали

Причиной возникновения дефектов при закалке стали является ряд физических и химических факторов, возникающих при отклонении от заданных параметров термического процесса или из-за неоднородности закаливаемой заготовки. Неравномерный нагрев или охлаждение изделия может привести к его деформации и возникновению внутренних трещин. Эта же причина может вызвать неодинаковость фазовых превращений в различных частях изделия, в результате чего металл будет иметь неоднородную по составу и твердости структуру. Пережог стали происходит вследствие проникновения кислорода в поверхностный слой металла, что приводит к возникновению окислов, разъединяющих его структурные элементы и изменяющих физические свойства поверхностного слоя. Причиной обезуглероживания при закалке стали является выгорание углерода при попадании в печь избыточного количества кислорода. Эти виды дефектов неисправимы, а единственный способ борьбы с ними — это проверка герметичности печи или закалка в вакууме и инертных газах.

Окалины и критическое снижение концентрации углерода при калении

Даже небольшая концентрация кислорода в закалочной печи приводит к появлению поверхностной окалины, которая является следствием окисления металла при его термообработке. Эта же причина может вызвать уменьшение количества углерода в поверхностном слое заготовки. Полностью избавиться от таких явлений можно только путем применения вакуумных печей, обеспечивающих так называемую светлую закалку, а также при нагреве изделия в среде азота или аргона. Для минимизации окисления и обезуглероживания закалочная печь должна быть максимально герметичной, что в какой-то мере ограничивает приток кислорода в ее рабочее пространство.