Классификация современных технологий анализа металлов

Химический анализ металлов позволяет количественно определять элементный состав материала, чем обеспечивается контроль качества, исследования причин отказов конструкций и т. п. Металлохимический анализ также применяется при так называемом обратном проектировании, когда исследуется характер отказа, по которому устанавливается, использовался ли правильный сплав.

Химический состав и микроструктура большинства металлических образцов могут быть определены одним из следующих способов:

- Металлографическим анализом и энергодисперсионной оптической спектрометрией. Способ используется для массового элементного анализа сталей, нержавеющих сталей, чугунов, медных, алюминиевых, кобальтовых, никелевых, оловянных и цинковых сплавов.

- Методом индуктивно связанной плазмы. Используется при массовом анализе небольших образцов, где требуется высокая точность даже при низких концентрациях элементов.

- Рентгеновской фотоэлектронной спектроскопией. Метод применяется для анализа никелевых сплавов и для полуколичественного анализа всех систем сплавов.

- Инфракрасном сжиганием, которое находит применение при определении в металле углерода, серы, а также связанных кислорода и водорода.

Если конкретные элементы должны быть определены с особо высокой точностью, то для их измерения могут проводиться испытания по всем вышеупомянутым методам. В необходимых случаях при помощи твердомеров определяется также и твёрдость образцов, что служит дополнительным подтверждением наличия в металле определённых химических элементов. В тех же целях производятся и испытания сталей на искру.

Задачи изучения спектров

- Исследование сплавов в процессе плавки с целью получения сплава нужного состава;

- Анализ готовых сплавов с целью определения марки сплава (сортировки), либо точное определение его состава или определение содержания вредных примесей;

- Контроль качества готовых изделий;

- Контроль правильности применения сплавов при монтаже готовых изделий;

- Проверка различного рода покрытий;

- Иногда необходимо определять распределение примесей и включений в металле.

Спектральный анализ металлов и сплавовСпектральный анализ относится к методам качественного и количественного контроля составов металлических объектов. Он основан на проведении изучения спектров взаимодействия металла с используемым излучением. Исследованию подлежат спектры электромагнитного излучения, спектры распределения элементарных частиц по энергиям и массам, а также спектры акустических волн. Комплексный анализ перечисленных спектров позволит получить детальную картину о составе исследуемого образца. Спектральный анализ – это современный метод анализа металлов и сплавов, который основан на излучении и поглощении атомами электромагнитных волн при переходе из одного энергетического уровня на другой. Чтобы перевести атомы вещества в возбужденное состояние, в котором они могут излучать характеристическое излучение, в спектральном анализе используются разные источники света. Общим для всех используемых источников является использование плазмы (высоко- или низкотемпературной), кинетической энергии частиц которой достаточно, чтобы перевести атомы вещества в возбужденное состояние. С помощью специального регистратора фиксируются полученные спектры, которые обрабатываются посредством программного обеспечения на компьютерной технике.Спектральный анализ металлов и сплавов позволяет:

- Определить химически состав сталей и сплавов;

- Подтвердить марки сталей;

- Восстановить документацию на продукцию;

- Входной контроль металлов и сплавов;

- Сортировать лом из черных и цветных металлов;

- Определить химический состав рудных пород;

- Подобрать аналог сталей и сплавов (с использованием специальной программы — марочника сталей Win Steel 8.0 Prof).

способная возбудить даже такой элементТочность и преимущества методаМетод спектрального анализа отличается высокими показателями чувствительности, что позволяет определять даже малейшие концентрации примесей в металлах и сплавах. Показатель чувствительности этого метода находится в пределах 10-5…10-7%. Что касается точности, то метод позволяет получить показатель в пределах 5% при небольших концентрациях примесей и до 3% при более высоком содержании примесей. К основным преимуществам современного эмиссионного анализа относятся:

- возможность параллельного определения сразу 70-ти элементов в составе металла или его сплава;

- высокая скорость проводимого анализа;

- низкий порог обнаружения примесей;

- высокая точность и чувствительность;

- информативность полученных результатов;

- относительная простота проведения эксперимента;

- возможность исследования больших изделий без ущерба их поверхностям.

Области примененияЗаключениеВыполнение химического анализа металлов и сплавов стало необходимым атрибутом в различных отраслях промышленности. Без этой процедуры не проводятся технологические процессы в отрасли производства сталей, она необходима при создании и выпуске новых материалов, а также контроле выпускаемой продукции современными предприятиями. От правильности и точности проведенного анализа будет зависеть качество и надежность будущей продукции, которая производится с использованием металлов и их сплавов.Список использованных источников1. Гармаш, А.В. Введение в спектроскопические методы анализа.Оптические методы анализа. – Москва, 1995.2. Якунина, И.В. Методы и приборы контроля окружающей среды. Экологический мониторинг./ И.В. Якунина, Н.С. Попов – Тамбов: ТГТУ, 2009.3. Сотникова, Е.В. Аналитические методы экологического мониторинга./Е.В. Сотникова, Н.Ю. Калпина, Е.В. Ряховская, Б.В. Смирин – Москва: МГТУ “Мами”, 2011.4. Саксонов, М.Н. Экологический мониторинг нефтегазовой отрасли. Физико-химические и биологические методы./М.Н. Саксонов, А.Д. Абалаков, Л.В. Данько, О.А. Бархатова, А.Э. Балаян, Д.И. Стом – Иркутск: Иркутский государственный университет, 2005.5. Фёдорова, Э.И. Инструментальные методы анализа органических соединений : учебное пособие: самост. учеб. электрон. изд. / Э. И. Фёдорова; Сыкт. лесн. ин-т. – Электрон. дан. – Сыктывкар: СЛИ, 2013. – Режим доступа: http://lib.sfi.komi.com.

Определитель металлов ОМЕТ

Определитель металлов ОМЕТ — представляет собой бюджетный, малогобаритный, термоэлектрический анализатор марки металлов, основной задачей которого является быстрое и качественное определение марки металла и режимов термообработки или механической обработки по термоэдс на поверхностях изделий произвольных форм по отношению к меди.Определение марок металлов при помощи анализа термоэдс проводится при одной и той же автоматически поддерживаемой разности температур двух медных электродов. Это обеспечивает стабильной показаний, вне зависимости от условий и без надобности в дополнительных калибровках.

Марка металла определяется путем сравнительного анализа двух металлических образцов по величине их термоэдс. Величины напряжения (тероэдс) образцов при одинаковом химическом составе и одинаковой микроструктуре материалов в точках измерения должны совпадать по знаку и абсолютной величине.

Определитель металлов ОМЕТ автоматически находит начало каждого нового измерения и автоматически сохраняет результат последнего измерения (марку металла) на своё дисплее. Помимо этого, определитель металлов ОМЕТ имеет возможность сохранения одно из измерений в долговременной памяти для проведения сравнительного анализа образцов металла методом сравнения с эталоном.

Определитель металлов ОМЕТ позволяет быстрым и доступным способом принимать решение об идентичности двух образцов любых марок металлов, а также, используя базу термоэдс различных известных сплавов относительно меди, делать предположение при анализе образца из неизвестного материала о его марке.

Определитель металлов ОМЕТ — назначение

Определитель металлов термоэлектрический ОМЕТ предназначен для быстрого определения марки металла и сплава, режимов термообработки или механической обработки по термоэдс на поверхности металлических изделий произвольной формы по отношению к меди. Анализ термоэдс в данном определителе проводится при одной и той же автоматически поддерживаемой разности температур двух медных электродов. Это обеспечивает стабильность показаний при разных условиях измерений без дополнительной калибровки.

Марку металла определяем путем сравнительного анализа двух металлических образцов по величине их термоэдс. Величины напряжения (термоэдс) образцов при одинаковом химическом составе и одинаковой микроструктуре материалов в точках измерения должны совпадать по знаку и абсолютной величине.

Определитель автоматически определяет начало каждого нового измерения и автоматически сохраняет результат последнего измерения (марку материала) на дисплее.

Кроме этого, определитель позволяет сохранить результаты любого одного измерения в долговременной памяти при проведении сравнительного анализа образцов металла методом сравнения с эталоном.

Определитель металлов ОМЕТ — устройство прибора

1 – гнездо питания 12 В2 – тумблер питания3 – кнопки управления записью в память4 – символьный индикатор5 – “горячий” щуп с медным электродом (красная маркировка)

6 –“холодный” щуп с медным электродом (синяя маркировка).

Область применения определителя металлов ОМЕТ:

- черная и цветная металлургия;

- металлообрабатывающая промышленность;

- станкостроение и инструментальная промышленность;

- электротехническая промышленность и приборостроение и пр.

Принцип работы анализатора состава металла

Первым появился анализатор металлов и сплавов, который действовал на основе рентгеновской флуоресцентной спектрометрии. В дальнейшем появились устройства, которые использовали лазерно-индуцированную спектрометрию.

Несмотря на это до сих ежегодно по всему миру продается более 5000 рентгеновских анализаторов для сортировки металлолома и положительной идентификации материалов. Лазерные устройства могут применяться как отдельно, так и дополнять приборы РФА при анализе сплавов. Особенно эти анализаторы нужны при работе со сплавами с низким атомным номером или легкими элементами, такими как бериллий, литий, магний, алюминий и кремний.

Рентгенофлуоресцентный анализатор металлов

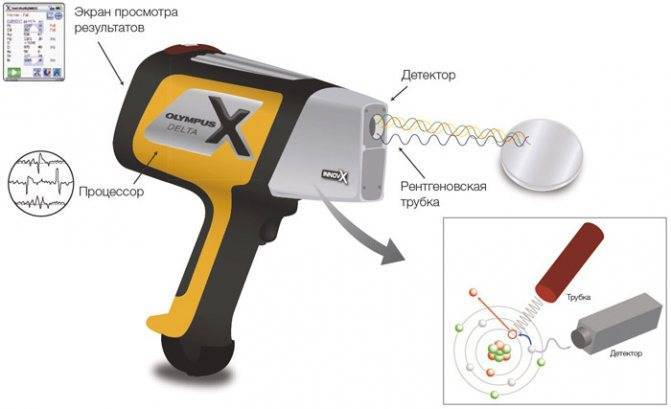

Спектральный анализатор металлов или РФА характеризуется высокой точностью определения их состава. Принцип действия этих устройств основан на энергодисперсионном методе, при котором излучение, создаваемое миниатюрной рентгеновской трубкой, попадает на поверхность образца и вызывает ионизацию внутренней оболочки атомов, составляющих образец. Получающиеся пустоты во внутренней оболочке атома заполнены электронами из более высоких оболочек, и, таким образом, фотоны, специфичные для элемента, испускаются и обнаруживаются с помощью кремниевого детектора.

РФА может работать одновременно для определения элементов от титана до свинца в течение нескольких секунд. Когда необходимо, второе условие луча используется для определения легких элементов, что приводит к более длительным измерениям, обычно от 10 до 60 секунд.

Лазерные анализаторы металлов

ЛАМ используют метод оптической эмиссионной спектрометрии, но, в отличие от искровой оптической эмиссионной спектрометрии, это излучение следует за генерацией плазмы, индуцированной лазером. Лазерный импульс попадает на поверхность образца и удаляет количество материала в диапазоне 1 нанограмм, генерирует плазменный шлейф (частично ионизированный газ) в диапазоне температур от 5 до 20 тысяч Кельвин (К). Энергия лазера мала, но она фокусируется на микроскопической точке в образце для генерации плазмы.

В типичных портативных системах лазерных анализаторах дисперсионная мощность спектрометра часто ограничена его размером, поэтому их возможности требуется дополнить другими устройствами. Для охвата всего спектрального диапазона от 180 до 800 нанометров (нм) может потребоваться несколько спектрометров. Кроме того, длины волн менее 200 нм (например, углерод, 193,09 нм или сера, 180,73 нм) сильно поглощаются воздухом и требуют продувки аргоном оптического пути.

С помощью ЛАМ можно обнаружить практически любой элемент, обычно содержащийся в металлах. Особенности этих анализаторов:

- Очень высокая чувствительность к щелочным (литий, натрий и т. Д.) и щелочноземельным металлам (бериллий, магний и т. д.);

- Хорошая чувствительность к переходным металлам, за исключением огнеупорных элементов (таких как ниобий, молибден, вольфрам или тантал), их трудно определить;

- Чувствительность к углероду, фосфору и сере обычно недостаточна для анализа этих элементов в сплавах.

Несмотря на внедрение передовых лазерных технологий, для более тяжелых сплавов, таких как супер сплавы, медные сплавы (кроме алюминия и бериллиевой бронзы), припои, свинцовые сплавы или сплавы драгоценных металлов, РФА обеспечивает лучшую чувствительность и точность анализа, чем лазерные устройства. Поэтому, как анализатор драгоценных металлов он подходит лучше.

Кроме того, измерение элементов в отходах может быть затруднено для ЛАМ. Например, обнаружение свинца и олова в сплавах из нержавеющей стали при невысокой концентрации будет затруднено при использовании лазерных анализаторов.

Популярные модели и их стоимость

Цены могут отличаться от тех, которые покупатель получит при личном контакте с продавцом, так как те не любят афишировать стоимость своего товара.

Стационарные

Подойдут разве что большим базам приема металлолома, которые получают большое количество однородного металла за раз.

Анализатор металлов М5000. Несмотря на то, что он – стационарный, размеры его компактные и он может поместиться на стол. Применяется больше на производстве, в том числе, вторичной металлургии. Эксперты и участники рынка отзываются о M5000 как об аппарате, в котором оптимально сочетаются цена и качество.

Опознает все элементы, использующиеся в металлургии. Энергоэффективен, с низким уровнем шума. Подходит для крупных приемщиков. Цена около 21 000 долларов.

Портативные

Наиболее предпочтительный вариант для пунктов приема. И единственное решение для тех, кто собирает и копает металл.

Приемщики, выезжающие на объекты, также пользуются портативными анализаторами металлов и сплавов, цена на которые не ниже, чем на стационарные, а достоинством является лишь мобильность устройства.

Вот описание нескольких моделей:

- Olympus Vanta. Считается одним из самых лучших портативных анализаторов металла. Относится к рентгенофлуоресцентным аппаратам. Если цена подходит, этот прибор отлично подходит для приема и переработки металла. Его применяют как для сортировки, так и для подтверждения марки. Цена – около 30 000 долларов.

- Olympus Delta. Отличается быстротой – прибору нужно лишь несколько секунд. Идентифицирует, в зависимости от поставленной задачи, более 26 элементов. Его чаще всего используют как в пунктах приема, так и во время поиска лома в полях. Без проблем определяет составы цветных, черных и легких сплавов, низколегированной стали. Его охотно используют как приемщики, так и те, кто сдает металл. Анализатор металлов Olympus Delta Classic Plus обойдется в 27 000 долларов.

- MIX5 FPI. Мощная рентгеновская трубка, которая способна точно выявлять тяжелые металлы. Очень прост в эксплуатации – оператор просто нажимает кнопку и получает результат. Скоростной анализ – требуется около двух секунд. Стоимость – 23 000 долларов.

- ЛИС-01. Отечественный аппарат, произведенный «Научно-производственным предприятием «Структурная Диагностика» из Екатеринбурга. Подходит для сортировки лома, производит входной и выходной контроль металлов и сплавов. Цена – 15 600 долларов, что значительно ниже зарубежных приборов. Поэтому подойдет для покупателей, которые не располагают большими суммами.

Какие бывают анализаторы химического состава металла?

Точный химический состав лома является неопределенным.

Точный химический состав лома является неопределенным.

Принимаемый в пункт приема или на производство металл может включать загрязняющие вещества или опасные элементы. Соответственно, качество, безопасность и соответствие нормативным требованиям как конечной продукции, так и производства находятся под угрозой.

Чтобы не допустить нежелательные последствия, обеспечить целостность продукции, соответствие ее заявленным характеристикам, операции с металлоломом проводятся с использованием:

- Рентгеновских флуоресцентных анализаторах (РФА);

- Лазерных аналогичных приборов (лазерный анализатор металлов – ЛАМ).

Они представлены как ручными устройствами, так и мобильными, а также стационарными установками. Анализаторы могут проверять элементы, представляющие интерес практически во всех типах металлических сплавов, вплоть до коммерчески чистых металлов, и способны различать марки сплавов, которые по составу практически идентичны друг другу. Кроме того, эти устройства:

- Положительно идентифицирует многочисленные сплавы в пунктах приема и передачи материала, гарантируют качество продукции;

- Определяют состав металла для точной сортировки;

- Выдают анализ за считанные секунды, практически без необходимости подготовки и разрушения образца;

- Увеличивают скорость обработки металла.

Проверка или идентификация металлов на основе определенного химического состава (марки) в настоящее время является стандартом в процессе контроля качества для производства и переработки металлолома. Использование анализатора металла «в полевых условиях» является надежным способом предотвращения любого смешивания поступающих материалов для производства, отгрузки или сортировки металлов в процессе переработки. Они необходимы, если требуется высокая производительность, особенно когда требуется тщательный анализ, когда материалы трудно идентифицировать или когда тестируется большое количество образцов.

Промышленные анализаторы для быстрой идентификации и точного анализа металла устанавливаются на производственной линии. Надежен при контроле качества поставок и готовой продукции. Анализы, сделанные с помощью этого спектрометра, имеют высочайшее качество.

Черная металлургия

Универсальный рентгенофлуоресцентный энергодисперсионный спектрометр БРА-135F

Черная металлургия включает производство чугуна (доменное производство) и, на его основе, производство простых, низко- и высоколегированных сталей и ферросплавов. В доменном производстве основными анализируемыми материалами являются железный концентрат, кокс и флюсы (входной контроль). Кроме Fe в концентрате, как и во флюсах, определяются Mg, Al, Si, Ca. В коксе наиболее важна вредная примесь – сера. Как правило, анализируются порошковые пробы. На выходе доменного процесса анализируется чугун на Mn, Cr, Ni, Ti, Si, S, P и углерод, который определяют методом сжигания. С целью контроля процесса выполняется также анализ шлаков на Mg, Al, Si, Ca, Fe. Переработка концентратов марганцевых и хромовых руд производится на ферросплавы (ферромарганец и феррохром) используемые для легирования сталей., в которых контролируется содержание основных компонент и примесей Si, Ti и S. Другие химические элементы, используемые для легирования сталей, обычно также используются в виде соответствующих ферросплавов, состав которых строго контролируется для обеспечения состава шихты, соответствующей выплавляемой марке стали.

Поскольку при выплавке легированных сталей происходит выгорание отдельных элементов и переход их в шлак, с целью корректировки состава плавки составу требуемой марки необходимо выполнять анализ по ходу плавки. Единственным методом, обеспечивающим достаточную экспрессность и точность анализа сталей по ходу плавки, является РФА. В зависимости от выплавляемой марки, определяются легирующие добавки, к которым могут относиться Ti, V, Cr, Mn, Co, Ni, Nb, Mo и W, вводимые обычно в виде ферросплавов или вторичного сырья. Содержания этих элементов для различных марок сталей может меняться от n×10-1 до 20 – 30%. Проба расплавленного металла отбирается в охлаждаемый водой медный кокиль, после застывания разрезается, шлифуется и по пневмопочте поступает в лабораторию. Весь процесс, включая анализ, занимает менее 10 минут. Если стандартные образцы (СО) всех выплавляемых марок на производстве имеются, для расчета концентраций возможно использование любой методики (при отсутствии нужных СО можно применить способы теоретических поправок или фундаментальных параметров). После выплавки для контроля качества готовой продукции выполняется маркировочный анализ, результаты которого вместе с готовым продуктом передаются потребителю. Методы РФА сталей изложены в различных нормативных документах. Часть из них приведена ниже:

- ГОСТ 28033-89 . Сталь. Метод рентгенофлуоресцентного анализа.

- ASTME1085-09. Стандартный метод анализа низколегированной стали с помощью рентгенофлуоресцентной спектрометрии.

- ASTM E572. — 02a(2006)e2. Стандартный метод анализа нержавеющей и легированной стали с помощью рентгенофлуоресцентной спектрометрии

- ISO 17054:2010 . Рутинный метод анализа высоколегированной стали посредством рентгеновской флуоресцентной спектрометрии c использованием методики поправок.

Многофункциональные рентгеновские дифрактометры ДРОН-7, ДРОН-7М и ДРОН-8

Рентгеновские дифрактометры ДРОН-7, ДРОН-7М и ДРОН-8 успешно применяются для качественного и количественного анализа фазового состава цветных и черных металлов и сплавов, в том числе для определения остаточного аустенита в высокоуглеродистых сталях; для контроля отходов (шлаков) металлургического производства; для исследования текстур в металлопрокате и для анализа остаточных напряжений в металлоконструкциях.

Методы химического анализа и металлографических исследований:

— энергодисперсионная (EDS), — волнодисперсионная (WDS);

|

|

Подробнее о доставке образцов в лабораторию здесь.

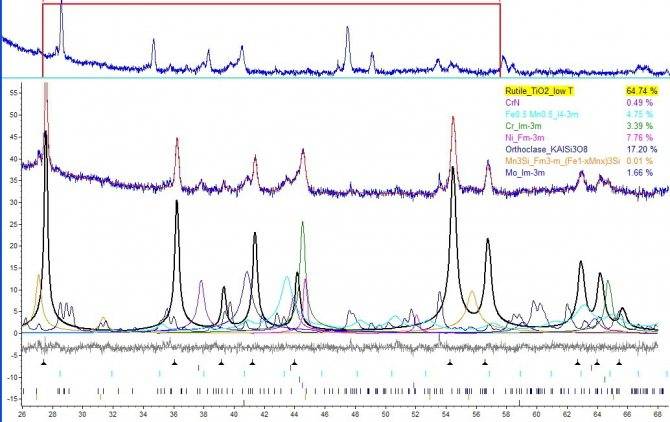

Количественный рентгеноструктурный анализ

Рентгеноструктурный анализ осуществляется по рентгенограммам, полученным в режиме шагового сканирования дифрактометре. Определение фазового состава производится соответствующим программным обеспечением с помощью дифракционной базы данных. Количество фазовых составляющих определяется путем сравнительной оценки интенсивностей дифракционных отражений (метод RIR — Reference Intensity Ratio).

Подготовка металлических образцов для анализа заключается в получении ровной полированной поверхности достаточной для анализа площади, но не превышающей 45 мм в диаметре.

Рентгенограмма порошка-наполнителя сварочной проволоки

Анализ драгметаллов

Для того, чтоб определить состав материала, применяется анализ элементов. Специальное устройство для исследования оказывает воздействие на металл электромагнитными волнами. На детекторе спектрометра отражается остаток энергии, в виде элементарных частиц, значение которых строго отвечает за определенный химический элемент. Показатель преобразовывается в импульс напряжения, устройство снимает показания, которые отражаются на экране в виде цифрового обозначения, либо графика.

Данный способ исследования был открыт в 20 веке, а устройство для проведения такого анализа изобрели всего 70 лет назад. На данный момент спектрометры широко используются в различных отраслях. Актуально применение прибора в ювелирных исследованиях, металлургических проверках, в химических работах. С помощью устройства можно определить наличие тяжёлого металла в грунте и воде, продуктах питания. Его используют в своей деятельности экологи и геологи. Спектрометр используют для забора и проверки проб из других планет. Этот способ стал настолько популярным, благодаря высокой точности анализа и скорости проверки.