Для работы по дереву

Обработка деревянных заготовок не вызывает таких трудностей, как работа с металлом. С помощью фрез для дрели по дереву можно осуществлять и черновую, и чистовую обработку заготовок. Для ручного инструмента применяются фрезы, у которых хвостовик имеет диаметр 8 или 12 мм. При обработке различных материалов из древесины используются разные виды фрез. Виды фрез по дереву:

Калёвочные. Применяются для скругления углов.

Дисковые. Служат для вырезания различных пазов и канавок.

Галтельные — для создания полукруглых канавок.

V-образные. Используются для вырезания пазов на плоских поверхностях.

Шиповые — для выполнения пазов типа ласточкин хвост.

Кромочные — для обработки краёв изделий.

Цилиндрические — для обработки плоских поверхностей.

Торцевые — для производства углублений и выемок.

Конусные — снимают фаски с кромок.

Свёрла, предназначенные для выполнения отверстий в дереве.

Для выполнения различных технологических операций подбирается необходимый вид инструмента. При работе с режущим инструментом нужно соблюдать правила техники безопасности. В процессе обработки отлетают кусочки обрабатываемого материала, возможны и поломки режущего инструмента. В целях безопасности надо одевать защитные очки и перчатки.

Разновидности борфрез

Борфрезы могут обладать разной конструкцией и включать в свой состав различные материалы. Различают следующие строения шарашек по металлу:

- одноконусное;

- двухконусное;

- трехконусное.

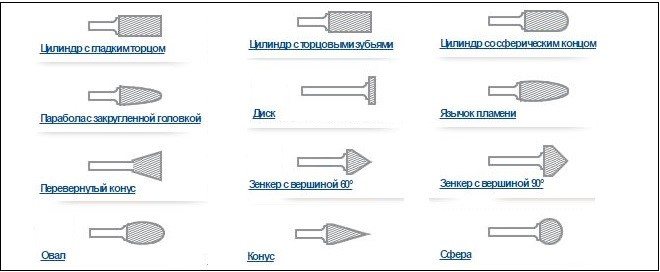

Различается и форма рабочих элементов. Так, существуют приспособления с овальной, шаровидной, цилиндрической или конусной головкой. Выбор подходящей шарошки находится в зависимости от конфигурации обрабатываемого изделия и поставленных перед инструментом задач.

Шарошки различаются и материалом, который использовался для их производства. Тут следует выделить:

- приспособления из углеродистого стального сплава;

- шарошки с алмазным напылением;

- абразивные борфрезы;

- шарошки из твердого сплава.

Из углеродистой стали

Инструмент, сделанный из углеродистого стального сплава, применяется в комбинации с шуруповертом или электродрелью. Его основное преимущество — небольшая стоимость.

Воспользовавшись этим инструментом, можно создавать сложные углубления, удалять острые края с изделий, создавать аккуратные и качественные отверстия, а также расширять диаметр уже созданных.

С алмазным напылением

Эти приспособления относятся к профессиональным. Такие шарошки позволяют выполнять тонкую расточку и шлифовку просверленных отверстий. Данная разновидность инструмента эффективна и при обработке керамики и стекла, и при работе с материалами высокой прочности.

Шарошками алмазного типа оснащается гравировальное оборудование, которое позволяет производить тончайшую обработку, наносить на различные покрытия надписи и узоры.

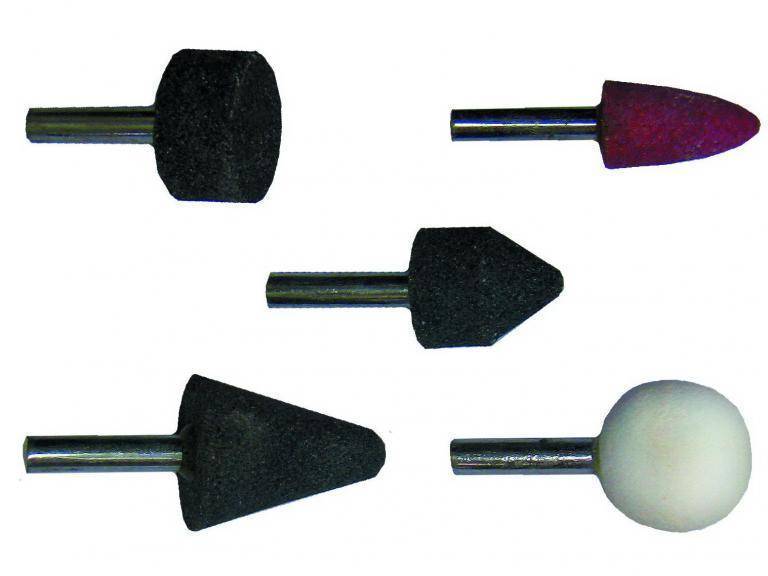

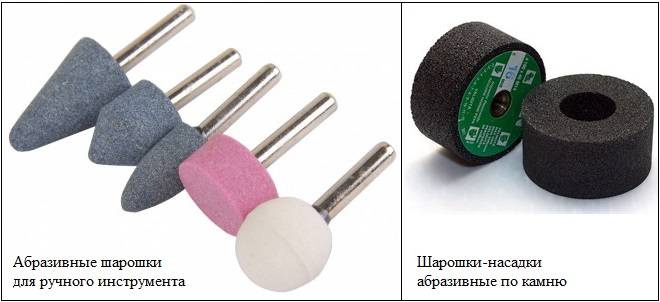

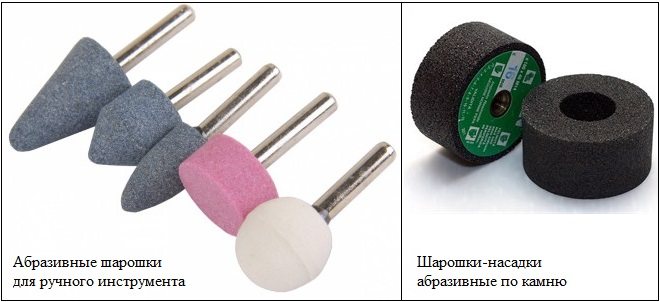

Абразивный инструмент

Такие приспособления похожи на алмазные шарошки. Благодаря повышенной твердости рабочего элемента абразивная борфреза используется для обработки стекла, керамика, пластмассы, камня, металла и т. д.

Эти шарошки обладают абразивным рабочим элементом, который полностью изготавливается из абразивного материала или делается посредством напыления. Абразивное шарошечное долото характеризуется небольшой ценой, однако отличается гораздо меньшей долговечностью, нежели инструмент из металла.

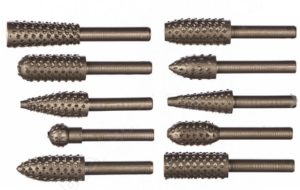

С твердосплавной головкой

Такой инструмент зачастую применяется на производстве. Шарошки твердосплавного типа используются для обработки таких высокотвердых материалов, как чугуна, стали, титана и т. д.

Этот тип приспособлений также прекрасно подходит для обработки сварочных швов.

Шарошки – что это такое и для чего они нужны

Абразивные круги относятся к категории режущих устройств. Они позволяют осуществлять такую операцию, как шлифование металлических деталей, а также повысить их степень точности. Шлифование, как правило, относится к заключительному этапу обрабатывания поверхностной части изделий, таких как отверстия, торцы, резьба и др., по этой причине к кругу предъявляются достаточно высокие требования. Круг должен быть выбран правильно, от этого зависит качество полученного изделия.

Зернистый материал, из которого изготавливают абразивное оборудование, имеет свойство загрязняться металлической пылью и мелкими кусочками металла при совершении процедуры шлифовки. Чтобы очистить его, задействуют специальные резцы, которые при работе вращаются. Именно это и есть шарошки (звездочки).

Шарошки появились давно, однако со времени своего изобретения претерпели некоторые внешние изменения. Они стали более удобной формы, а ряд пополнился новыми различными видами. Шарошки обеспечивают комфортные условия для шлифовки, экономя усилия работника и сокращая сроки обработки. Конструкция их элементарна – металлический круг с зубчатыми краями.

Виды шарошек на дрели

Если исходить из конструкции, возможны такие виды шарошек по металлу:

- в один конус (наиболее дешёвый вариант);

- в два конуса;

- в три конуса (их диаметры отличаются, изделие наиболее универсально).

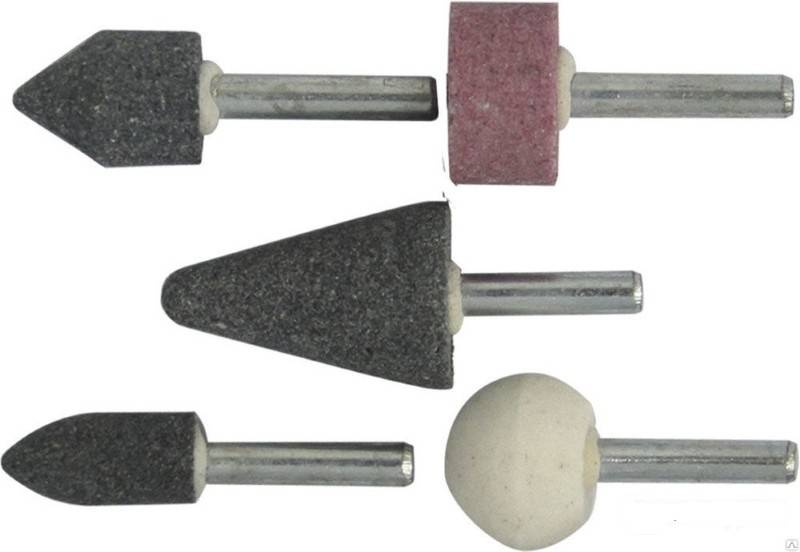

По обводу рабочей части шарошка абразивная бывает такой:

- цилиндрическая: поможет увеличить отверстия под требуемым углом и заточки инструмента;

- конусная;

- овальная: подходит для зачистки торцов и полостей детали;

- полуовальная: хороша для образования канавок и углублений, для доводки зубчатых колёс и сварных швов;

- в виде языка пламени (более скруглённая чем овальная): идеальна для комплексных поверхностей;

- шаровидная (сферическая): применяется для зачистки сварочных швов, устранения дефектов на поверхности и застывших потёков лакокрасочных покрытий.

Шарошки

Шарошки

Также применяется зенкер – борфрез в виде острого невысокого конуса, необходимого для доводки внутренней резьбы и конусных отверстий.

Эти 2 параметра важны с точки зрения будущего результата – их геометрия закладывается в технологический процесс обработки. Туда же вписывается материал изготовления насадки и его необходимые свойства:

- сталь углеродистая;

- сталь с алмазным напылением;

- абразивный вариант;

- сплав с высокой твёрдостью.

Для выбора подходящего инструмента рассмотрим все варианты.

Виды инструмента и особенности конструкции

По используемому в конструкции материалу, виды шарошек по металлу бывают из:

- углеродистой стали;

- алмазные;

- абразивные;

- твердосплавные.

Углеродистая сталь используется в шарошках, которые применяются в работе с электродрелью. С их помощью можно обрабатывать изделия из дерева и металла, закруглять углы, сверлить новые и растачивать старые отверстия. Ее основное преимущество перед другими видами борфрез – низкая цена.

Алмазные шарошки по металлу чаще применяются на производстве, но их также можно встретить в наборе умельца, который занимается ремонтом. Кроме профессионального оборудования они подходят и для электродрели. На рабочую поверхность такой фрезы нанесено алмазное напыление. Это позволяет шлифовать и растачивать отверстия. Используются для обработки как хрупких, так и твердых материалов.

Абразивные шарошки

По технологии изготовления и области применения шарошка абразивная схожа с алмазной. Вместо алмазной крошки зачастую используется электрокорунд. Недолговечность в работе компенсируется низкой стоимостью.

Шарошки твердосплавные применяются на производстве в мощных станках, позволяющих создать скорость вращения до 60000 оборотов в минуту. С их помощью обрабатывают обладающие высокой твердостью стали и сплавы, чугун, титан и многое другое. Применение борфрез из твердого сплава позволяет наилучшим образом обрабатывать сварные швы.

В магазинах представлены разнообразные наборы шарошек по металлу, которые различаются по форме головки:

- цилиндр;

- сфера;

- овал;

- парабола;

- язык пламени;

- зенкер.

Цилиндрическая форма позволяет растачивать отверстия (в том числе и глухие), обрабатывать торцы и внутренние углы. Торец такой шарошки может быть сферическим или гладким. Первый вариант не позволит делать некоторые операции, но появится возможность использовать его вместо сферы и сэкономить на этом деньги. Если на борфрезе алмазное или абразивное напыление, то ею можно затачивать инструмент.

Алмазная шарошка

Сферическая головка используется для сглаживания граней изделия, внутренний углов и сварных швов, заточки, шлифовки и много другого. Овальная форма головки придает ей универсальность и наделает возможностями как цилиндрической, так и сферической головок. При обработке внутренних поверхностей такой шарошкой, не останется глубокого паза. Очень часто используется в автомобилестроении и автотюнинге при обработке двигателей и коллекторов.

Параболический контур может быть острым или закруглен. В первом исполнении это позволит легко устранить заусенцы в деталях зубчатых передач. Закругленная форма позволит делать небольшие пазы и обрабатывать внутренние сварные швы.

Чаще всего встречается борфреза с насадкой в форме языка пламени. Она является универсальной и подходит для выполнения большинства операций даже с самыми трудными поверхностями и материалами.

Шарошка G-Cut форма зенкер

Зенкер — это специальная шарошка, которая используется для снятия фаски на отверстии. Делать это можно и сверлом с большим диаметром, но зенкер позволяет сделать более ровную поверхность и угол наклона.

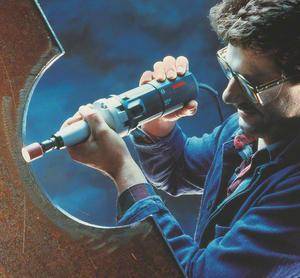

Правила использования шарошек для дрели

До середины 80-х годов прошлого столетия многие производители, выполняя обработку при помощи борфрез, делали это вручную. В тот момент, когда начали приобретаться более современные и доступные ЧПУ, изменился подход к использованию этих насадок, поскольку теперь их можно было применять в сочетании со станками.

До середины 80-х годов прошлого столетия многие производители, выполняя обработку при помощи борфрез, делали это вручную. В тот момент, когда начали приобретаться более современные и доступные ЧПУ, изменился подход к использованию этих насадок, поскольку теперь их можно было применять в сочетании со станками.

Ручной метод использования этих головок не позволяет обеспечить идеальное качество поверхности, которая остаётся неровной. Вдобавок к этому это негативным образом сказывается на самом инструменте, у которого зазубриваются края и в результате сокращается его эксплуатационный ресурс.

Появление ЧПУ позволило улучшить определённые характеристики. В первую очередь производители теперь могут выбирать желаемую частоту и глубину канавок, их концентричность, а также угол наклона. Все это позволило и увеличить срок службы насадки. Итогом этого стала возможность обеспечить более эффективный результат обработки.

Негативным моментом ручной обработки является повышенный износ рабочей части шарошки

Для увеличения срока службы инструмента важно в точности следовать правилам его эксплуатации

В первую очередь необходимо уделять внимание следующим моментам:

Важно добиваться наиболее полного взаимодействия между борфрезой и рабочей заготовкой. За счёт этого можно улучшить качество обработки

Однако во время подобной операции важно не допускать контактирования заготовки с хвостовиком инструмента, поскольку из-за этого может произойти перегрев, а это чревато разрушением припоя. Необходимо избегать значительного давления на борфрезы. Если нагрузка на головку будет значительной, то это уменьшит скорость обработки. Ввиду повышенного давления инструмент начнёт перегреваться и в результате сократится срок его службы. По мере необходимости нужно менять изношенные шарошки. Если головка достаточно износилась, то оператор вынужден оказывать всё большее давление на обрабатываемое изделие. И чаще всего это заканчивается повреждением не только самой насадки, но и пневмомашины. Необходимо регулярно обрабатывать инструмент специальной смазкой, которая поможет избежать перегрузок и улучшит скольжение насадки. Для обеспечения лучшей работы желательно периодически опускать насадку в специальную смазку, в качестве которой обычно выступает синтетическое вещество или жидкий воск.

В процессе использования шарошки важно обеспечить высокую скорость обработки, что не только продлит срок службы инструмента, но и поможет избежать необязательных расходов. При работе в скоростном режиме уменьшается риск появления неровностей и заусенец на обрабатываемом изделии. Вдобавок к этому появляется возможность для свободной обработки пазов и углов рабочего металла

Также это позволяет свести к минимуму вероятность заклинивания борфрез. При выборе скорости рекомендуется ориентироваться на следующий показатель – 450–950 метров в минуту

Вдобавок к этому появляется возможность для свободной обработки пазов и углов рабочего металла. Также это позволяет свести к минимуму вероятность заклинивания борфрез. При выборе скорости рекомендуется ориентироваться на следующий показатель – 450–950 метров в минуту.

Этот параметр считается оптимальным для обеспечения эффективной работы пневмомашины. Точное значение определяют с учётом диаметра используемой насадки

Помимо этого, важно периодически проводить обслуживание воздухоподающих систем рабочего места. Если рабочая скорость будет грамотно подобрана, то это обеспечит качественный результат и ускорит обработку. Для работы с металлическими изделиями важно правильно подобрать инструмент для обработки, включая и используемые насадки

Именно поэтому рекомендуется и специалистам, и любителям применять такой тип инструмента, как шарошки для дрели

Для работы с металлическими изделиями важно правильно подобрать инструмент для обработки, включая и используемые насадки. Именно поэтому рекомендуется и специалистам, и любителям применять такой тип инструмента, как шарошки для дрели. Помимо того, что они способны упростить подобную работу, появляется возможность и сократить время, необходимое на обработку рабочего металла

Помимо того, что они способны упростить подобную работу, появляется возможность и сократить время, необходимое на обработку рабочего металла.

Однако в любом случае необходимо первым делом подобрать подходящий тип насадки, где следует учитывать прочность материала, который планируется обрабатывать. Это главный параметр, который способен значительно повлиять не только на эффективность обработки металлического изделия, но и на срок службы инструмента.

Типы борфрез по металлу

Типы борфрез по металлу определяют по их основным характеристикам. Расскажем о них.

Формы борфрез

Борфрезы выпускают с различными по форме головками.

- Цилиндрические борфрезы (тип A). Предназначены для обработки плоских поверхностей и снятия заусенцев.

Изображение №2: обработка заготовки цилиндрической борфрезой

Цилиндрические борфрезы с торцами (тип B). Ими обрабатывают не только плоские поверхности, но и различные выборки.

Изображение №3: обработка заготовки цилиндрической бофрезой с торцом

Сфероцилиндрические борфрезы (тип C). Применяются для обработки поверхностей и радиусных переходов.

Изображение №4: обработка детали сфероцилиндрической бофрезой

Сферические борфрезы (тип D). Их сфера применения — обработка контуров и глухих отверстий.

Изображение №5: применение сферической борфрезы

Овальные борфрезы (тип E). Предназначены для обработки угловых швов и формованных деталей.

Изображение №6: обработка заготовки овальной борфрезой

Параболические борфрезы с закругленными концами (тип F). Их используют для тех же целей, что и инструменты с овальными головками.

Изображение №7: обработка детали параболической борфрезой типа F

Параболические борфрезы с заостренными концами (тип G). С их помощью выполняют финишную обработку угловых швов и снимают фаски.

Изображение №8: применение параболической борфрезы типа G

Пламевидные борфрезы (тип H). Используются для обработки формованных деталей.

Изображение №9: обработка детали пламевидной борфрезой

Конические борфрезы (конусность — 60°, тип J). Их основные сферы применения — зенкование, снятие фасок и обработка кромок.

Изображение №10: обработка детали конической борфрезой типа J

Конические борфрезы (конусность — 90°, тип K). Применяются для тех же целей.

Изображение №11: применение конической борфрезы типа K

Конические борфрезы с закругленными концами (тип L). Лучше всего подходят для обработки формованных деталей и труднодоступных мест.

Изображение №12: обработка детали конической борфрезой с закругленным концом

Конические борфрезы с заостренными концами (тип M). Сферы применения те же.

Изображение №13: применение конической борфрезы с заостренным концом

Конические борфрезы с обратными конусами (тип N). Ими обрабатывают углы и пазы.

Изображение №14: применение конической борфрезы с обратным конусом

Типы заточек (насечек)

Существуют борфрезы с заточками следующих типов.

- Заточка-стружколом. Борфрезы с такими насечками применяют для черновой обработки.

- Укрупненная. Борфрезы с такой заточкой предназначены для обработки алюминия и иных мягких металлов.

- Одинарная. Профиль зуба используется максимально. Борфрезы с одинарными насечками используют для быстрого снятия припусков. Качество обработки — высокое. Стружка получается длинной.

- Двойная. Слои металла при использовании инструментов с такой заточкой снимаются легко и точно. Качество поверхности также на высоте.

- Улучшенная. Борфрезы с улучшенными насечками предназначены для обработки заготовок из закаленных сталей и для использования при очень высоких требованиях к качеству поверхности.

- Алмазная. Борфрезами с такими заточками обрабатывают заготовки из особо твердых материалов. Поверхности получаются очень чистыми.

Фотография №2: борфрезы с алмазными заточками

9 Советы по выбору

Эффективная работа с применением шарошек требует знания некоторых немаловажных нюансов. Слесари со стажем рекомендуют перед тем, как приступить к обработке детали, учесть следующее:

- характер запланированных работ;

- отличительные свойства материала детали;

- размеры фрагмента, который предстоит обработать и его геометрические особенности;

- технические и эксплуатационные характеристики инструмента, который будет использован для оснащения борфрезой, в особенности мощность.

Качество обработки детали будет напрямую зависеть от конфигурации режущей поверхности и вида нарезки зубцов. В зависимости от этих параметров различают насадки с такой нарезкой:

- тончайшая;

- универсальная;

- ультратонкая;

- специально для сплавов из алюминия.

Необходимо отметить, что максимальным уровнем продуктивности характеризуется инструментарий, имеющий двойную заточку головки. Опытные мастера рекомендуют домашним умельцам приобрести шарошки по металлу в наборе.

Вооружившись полезной информацией из этой публикации и располагая арсеналом бесценных приспособлений, вы без особого труда решите слесарную задачу самостоятельно.

Качество материала

По своему конструктивному исполнению борфрезы бывают одно-, двух- и трехконусными. Шарошки по металлу различаются также видом материала, который выбран для их производства или дальнейшего напыления.

Инструменты из углеродистой стали — самые распространенные. Чаще всего они комплектуются с дрелью и используются для бытовых нужд:

- обработки острых кромок деталей;

- создания на них углублений;

- расширения диаметра или получения новых отверстий.

Подобными шарошками можно работать с деревянными поверхностями или по металлу. Их основное преимущество — в доступной стоимости.

Применение борфрезы в зависимости от типа насечки

Алмазные шарошки можно комплектовать и с ручной дрелью, и со станком. Они предназначены:

- для работ с хрупкими материалами – стеклом или керамикой;

- шлифовки изделий из твердых металлов и сплавов, которые не поддаются металлическим борфрезам;

- для шлифовки и гравировки декоративных предметов;

- расточки мелких отверстий.

Алмазные шарошки дают ювелирную точность и высокое качество.

Набор алмазных шарошек

Абразивные шарошки изготовляют путем напыления на головку высокопрочного порошка, чаще всего, корунда. Благодаря высокой степени твердости корундовая шарошка широко применяется при обработке разнообразных материалов:

Корундовые шарошки

- металла и камня;

- керамики и стекла;

- бетонных и кирпичных стен.

Абразивные борфрезы отличают низкие цены и недолговечность. Их срок эксплуатации меньше, чем у инструментов из металла.

В условиях промышленного производства, когда возникает необходимость в зачистке материалов, обладающих высокой прочностью, применяются шарошки, изготовленные из твердых сплавов.

Они бывают разной конфигурации и характеризуются:

- устойчивостью к нагреву;

- высоким уровнем долговечности;

- комплектацией с инструментами большой мощности.

Это интересно: Современное оборудование для гравировки по металлу

Рекомендации по выбору насадок

Обычно фрезерная насадка на гравер содержится в комплекте с приобретенным инструментом. Но при постоянной эксплуатации она со временем изнашивается. Также фрезы могут понадобиться для специфических операций — тогда требуется покупать новые боры, чтобы продолжать работать дремелем.

Идеальный вариант – это приобретение рекомендуемой производителем граверов продукции. В таких случаях сохраняется гарантия от фирм на эксплуатируемое устройство. Но случается, что оригинальных расходников не достать по каким-либо причинам, либо же они обойдутся очень дорого при небольшом объеме предстоящих рабочих операций. Тогда понадобится приобретать аналоги или применять даже самоделки. В таком случае главные правила выбора заключается в следующем.

- Следует ориентироваться на подходящий под патрон дремеля диаметр хвостовиков: наиболее часто он составляет 2,4 или 3,2 мм.

- Нужно приобретать насадки по металлу и другим материалам под вид работ, которые планируется выполнять.

- Чтобы гравировать, можно использовать и недорогие наборы, например, китайского или российского производства.

- При постоянной, продолжительной работе с мини-дрелью (особенно с твердыми материалами) рекомендуется приобретать качественные, профессиональные наборы, а чтобы изредка гравировать – достаточно бытовых.

Во время обучения различным операциям с дремелем подойдут недорогие изделия. Со временем от них стоит отказаться в пользу более качественной оснастки.

О правильности выбора шарошек по металлу на дрель

Для достижения высокой эффективности от применения шарошек на дрели, необходимо принять во внимание такие сведения, как технологическая задача, тип и геометрические параметры материала, который предстоит обрабатывать насадками. Именно отталкиваясь от этих факторов, и необходимо делать соответствующий выбор

Это интересно! При использовании шарошки на дрели, учитываются такие параметры инструмента, как мощность и количество оборотов. Чем больше их значения, тем лучше результат обработки.

Борфрезами на дрели можно выполнять черновую обработку материалов, качество выполнения которой во многом зависит от типа режущих зубьев на насадке. По этому признаку шарошки бывают таких типов:

- Тонкие зубья

- Универсальные зубья

- Ультратонкая нарезка зубьев

- Для обрабатывания мягких металлов — медь, алюминий, латунь

Чтобы выбрать правильно шарошки по металлу под дрель, нужно учитывать такие рекомендации:

- Если планируется обработка мягких металлов, то нужны устройства твердосплавного типа. С цветными металлами способны эффективно справляться устройства, имеющие укрепленную заточку

- Для твердых материалов надо использовать оснастку абразивного типа или с алмазным напылением. Они не только эффективно справляются с твердыми сортами стали, но еще и позволяют получить ровную и гладкую поверхность

- Для проведения максимально чистовой обработки стали, необходимо брать шарошки с ультратонкой нарезкой зубьев

- Для работы с твердыми сталями, как чугун, следует прибегнуть к использованию насадок, головки которых оснащены двойной заточкой

- Чтобы получить качественную обработку, понадобится не одна фреза по металлу, а как минимум несколько, поэтому сразу рекомендуется покупать набор шарошек. В набор обычно входит комплект, состоящий из оснастки, имеющей разные формы головок. В любом случае, покупка набора более выгодна, нежели приобретать оснастку поштучно

https://youtube.com/watch?v=dz5yaf6kyy8%3F

Если предстоит обработка материала в труднодоступном месте, то для этого рекомендуется использовать насадки с длинными хвостовиками.

Использование алмазных правил

Алмазный карандаш для правки абразивных кругов отличается высокой устойчивостью к истиранию, обеспечивает постоянство профиля круга, а технологический процесс достаточно прост. Для его проведения не требует никаких дополнительных приспособлений и усилий.

Алмазным карандашом можно править не только наружную сторону кругов, но и внутреннюю. Чтобы максимально использовать рабочую поверхность карандаша его устанавливают на подручник или в приспособление, наклоняя по пути вращения под углом 10° — 15°. Из-за чего режущая кромка будет находиться ниже оси центров на 2 мм.

При работе мелкая стружка и частицы зерен материала круга заполняют поры, после чего поверхность становится вязкой. Удаление такого слоя с поверхности обеспечивает правящий инструмент, восстанавливая обрабатывающие характеристики.

Алмазный карандаш для правки шлифовальных кругов используется и для новых кругов. Производитель гарантирует целостность и безопасность абразивного инструмента, но в большинстве случаев новые изделия имеют биение. Проверить данный факт можно просто. Во время вращения, медленно подводя к поверхности мелок или маркер, он будет оставлять на ней след. Это говорит об избытке материала, который требуется удалить.

Виды инструмента и особенности его конструкции

Шарошки производятся в различном конструктивном исполнении, а для их изготовления, как уже говорилось выше, могут использоваться разные материалы.

По строению борфрезы могут быть:

- одноконусной конструкции;

- двухконусными;

- трехконусными.

Разнообразными могут быть и формы головки такого инструмента. Так, встречаются шарошки с головкой конусной, цилиндрической, шаровидной, овальной или полуовальной формы. Выбор того или иного типа инструмента зависит как от характера технологических задач, так и от геометрических параметров изделия, которое предстоит обрабатывать.

Формы рабочих головок шарошек

Различаются шарошки и по материалу изготовления. В зависимости от данного параметра это могут быть:

- инструменты, изготовленные из углеродистой стали;

- алмазные шарошки, на рабочую часть которых нанесено напыление алмазной крошки;

- абразивные шарошки, которые также могут выполняться с напылением на рабочую часть или полностью изготавливаться из абразивного материала;

- твердосплавные шарошки, на металлический хвостовик которых напаяна рабочая головка из твердого сплава.

Борфрезы из углеродистой стали Шарошки, для изготовления которых применяется углеродистая сталь, чаще всех остальных используются для работы в комплекте с электрической дрелью или шуруповертом. Это могут быть как шарошки по дереву для дрели, так и инструмент, предназначенный для обработки металлических изделий. Одним из главных достоинств такой борфрезы является ее невысокая цена.

Зубья шарошек из углеродистой стали сильно изнашиваются при работе с твердыми металлами

Используя этот металлический инструмент, даже в бытовых условиях можно выполнять обработку углублений сложной конфигурации, устранять на изделиях острые края, создавать ровные и аккуратные отверстия и увеличивать диаметр уже имеющихся.

Шарошки с алмазным напылением

Шарошки алмазные, которые также могут использоваться в комплекте с ручным электроинструментом, – это уже профессиональный инструмент. С его помощью можно выполнять тонкую шлифовку и расточку отверстий. Такие инструменты демонстрируют свою эффективность не только при обработке хрупких материалов, таких как стекло или керамика, но и при выполнении работ с высокопрочными материалами, где металлические шарошки просто бессильны.

Профессиональные насадки с алмазным напылением

Алмазная шарошка – это именно тот инструмент, которым оснащаются гравировальные установки, позволяющие обрабатывать мельчайшие детали, наносить на поверхность изделий различные узоры и надписи. Обработанная при помощи алмазной шарошки поверхность отличается минимальной степенью шероховатости.

Абразивные шарошки

С точки зрения применения шарошка абразивная, изготовленная методом напыления, мало чем отличается от инструмента алмазного типа. За счет высокой твердости своей рабочей части шарошка абразивная может успешно применяться для обработки таких материалов, как металл, пластик, керамика и стекло, бетон, искусственный и натуральный камень, кирпич и др. Как и инструменты двух предыдущих категорий, шарошка абразивная может выполняться в любых формах и размерах, а также использоваться в комплекте с дрелью и шуруповертом.

Корундовые шарошки

Рабочая часть, которой оснащена шарошка абразивная, изготавливается методом напыления или целиком выполняется из абразивного материала, в качестве которого чаще всего используют электрокорунд. Шарошечное долото из абразива отличается низкой стоимостью, но и служит значительно меньше, чем даже металлический инструмент.

Шарошки с головкой из твердого сплава

Шарошки, рабочая часть которых выполнена из твердого сплава, используются преимущественно в производственных условиях. Твердосплавные шарошки, которыми оснащаются мощные и высокооборотистые электроинструменты, применяются для обработки материалов, отличающихся высокой твердостью, – чугуна, жаропрочной и нержавеющей стали, титановых сплавов и др.

Шарошки по металлу с твердосплавной головкой

Шарошки именно данного типа являются оптимальным выбором в тех случаях, когда необходимо качественно обработать сварные швы. Твердосплавные инструменты, рабочая часть которых также может иметь различную конфигурацию, отличаются исключительно длительным сроком эксплуатации.

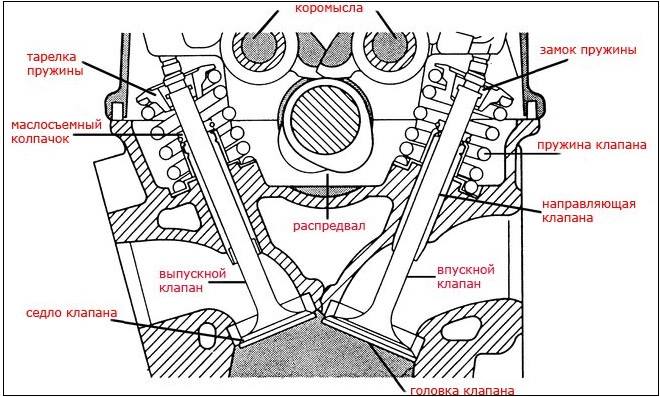

Как работает клапанный механизм автомобильного двигателя

Чтобы вникнуть в особенности применения шарошек или зенкеров для седел клапанов, необходимо сначала разобраться в том, как действует клапанный механизм двигателя автомобиля, а также в том, что может привести к появлению неисправностей в его работе.

Каждый из цилиндров любого двигателя внутреннего сгорания (ДВС) работает совместно с двумя клапанами, один из которых является впускным, а второй – выпускным. Работа ДВС осуществляется за счет повторяющихся процессов (циклов). Каждый из таких процессов заключается в том, что в рабочий цилиндр подается топливная смесь. Это происходит при открытии впускного клапана. После его закрытия и сгорания топливной смеси из цилиндра необходимо вывести отработанные газы, что и обеспечивается открытием выпускного клапана. Впускной и выпускной клапаны, находясь в закрытом состоянии, должны обеспечивать полную герметичность рабочего цилиндра.

Схема клапанного механизма двигателя внутреннего сгорания

В процессе работы двигателя клапаны подвергаются как значительным механическим нагрузкам, так и различным воздействиям агрессивной среды, в которой они эксплуатируются:

- термическим;

- механическим;

- динамическим;

- химическим.

Чтобы клапаны были в состоянии выдерживать такие серьезные воздействия на протяжении длительного времени, для их изготовления используют высоколегированный стальной сплав, в химическом составе которого содержится значительное количество хрома и никеля.

В процессе эксплуатации седла клапанов изнашиваются в различной степени

Конструкция клапанов состоит из двух основных элементов: направляющего штока и головки, которая может иметь плоскую, выпуклую или тюльпанообразную форму. Направляющий шток клапана может быть полностью цилиндрическим или выполненным с фасонной проточкой, которая необходима для более надежной фиксации пружины.

То, что в клапанном механизме ДВС появились неисправности, можно определить по нескольким признакам, наиболее явными из которых являются:

- снижение мощности двигателя, что отражается на скоростных характеристиках автомобиля;

- нестабильная работа ДВС на любых оборотах;

- неестественный стук, раздающийся из моторного отсека автомобиля;

- большое количество дыма, выходящего из выхлопной трубы.

Появление зазора между клапаном и его посадочным местом приводит к образованию нагара, а в дальнейшем и к прогару седла клапана

Если говорить о наиболее распространенных неисправностях ДВС, связанных с его клапанным механизмом, то к ним относятся:

- появление зазора между корпусом блока цилиндров и головкой, которой оснащен такой блок, что связано с их неплотным прилеганием друг к другу (этот зазор, образующийся по ряду причин, приводит к разгерметизации системы);

- образование в местах, где клапан контактирует с блоком цилиндров, кокса и нагара (такой нагар не дает клапану полностью закрыть цилиндр, что также ведет к разгерметизации системы).