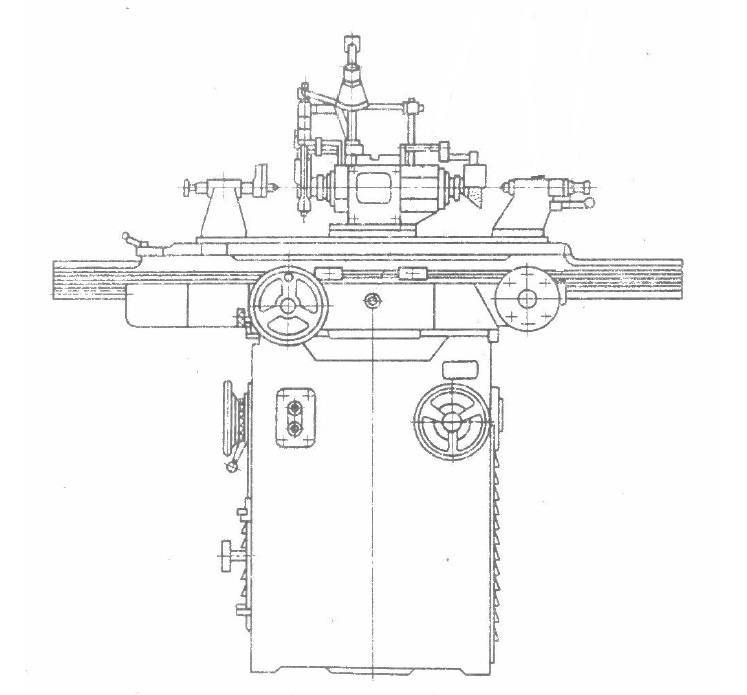

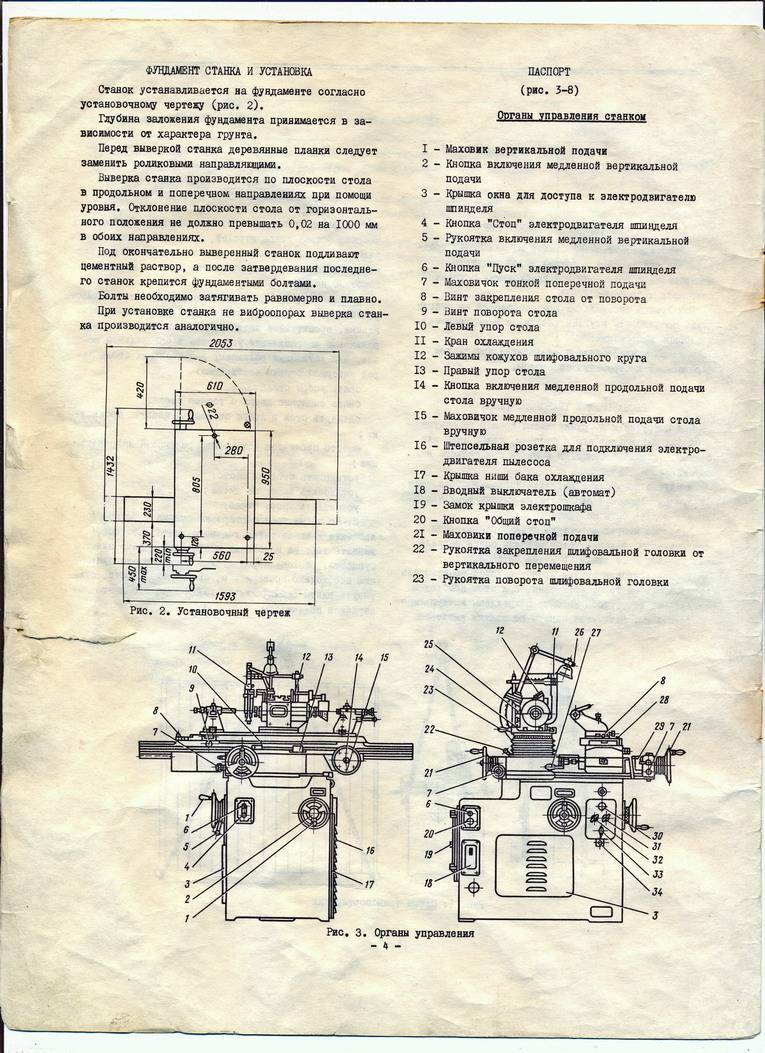

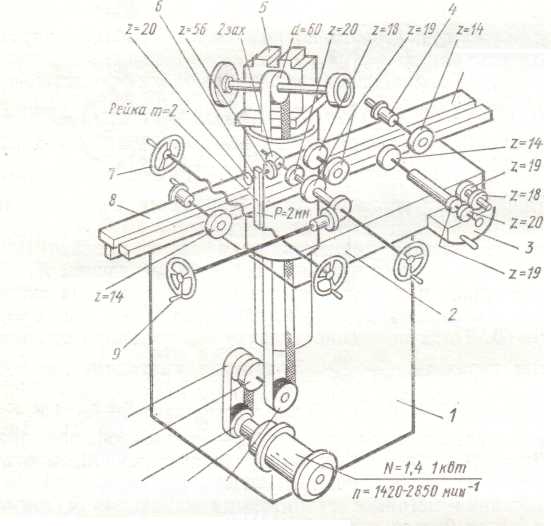

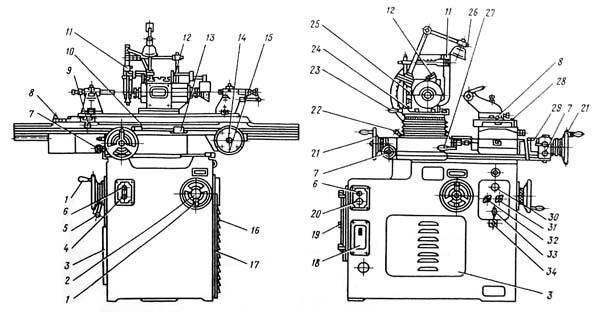

3В642 Расположение органов управления заточным станком

Расположение органов управления заточным станком 3В642

3В642 Перечень органов управления заточным станком

- Маховик вертикальной подачи

- Кнопка включения медленной вертикальной подачи

- Крышка окна для доступа к электродвигателю шпинделя

- Кнопка «Стоп» электродвигателя шпинделя

- Рукоятка включения медленной вертикальной подачи

- Кнопка «Пуск» электродвигателя шпинделя

- Маховичок тонкой поперечной подачи

- Винт закрепления стола от поворота

- Винт поворота стола

- Левый упор стола

- Кран охлаждения

- Зажимы кожухов шлифовального круга

- Правый упор стола

- Кнопка включения медленной продольной подачи стола вручную

- Маховичок медленной продольной подачи стола вручную

- Штепсельная розетка для подключения электродвигателя пылесоса

- Крышка ниши бака охлаждения

- Вводный выключатель (автомат)

- Замок крышки электрошкафа

- Кнопка «Общий стоп»

- Маховики поперечной подачи

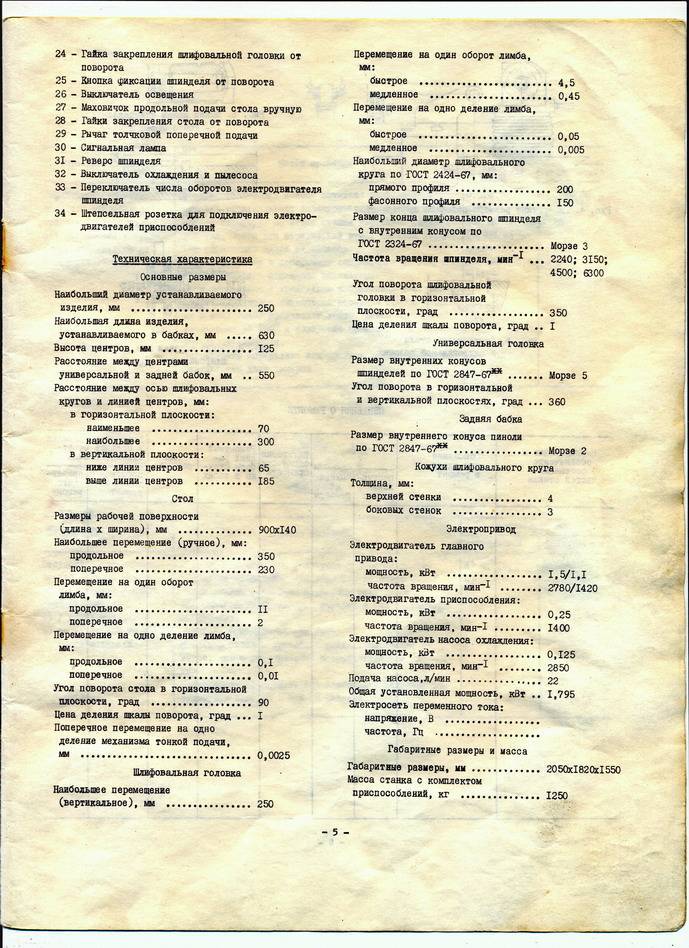

- Рукоятка закрепления шлифовальной головки от вертикального перемещения

- Рукоятка поворота шлифовальной головки

- Гайка закрепления шлифовальной головки от поворота

- Кнопка фиксации шпинделя от поворота

- Выключатель освещения

- Маховичок продольной подачи стола вручную

- Гайки закрепления стола от поворота

- Рычаг толчковой поперечной подачи

- Сигнальная лампа

- Реверс шпинделя

- Выключатель охлаждения и пылесоса

- Переключатель числа оборотов электродвигателя шпинделя

- Штепсельная розетка для подключения электродвигателей приспособлений

Универсальные заточные станки фрезерного инструмента

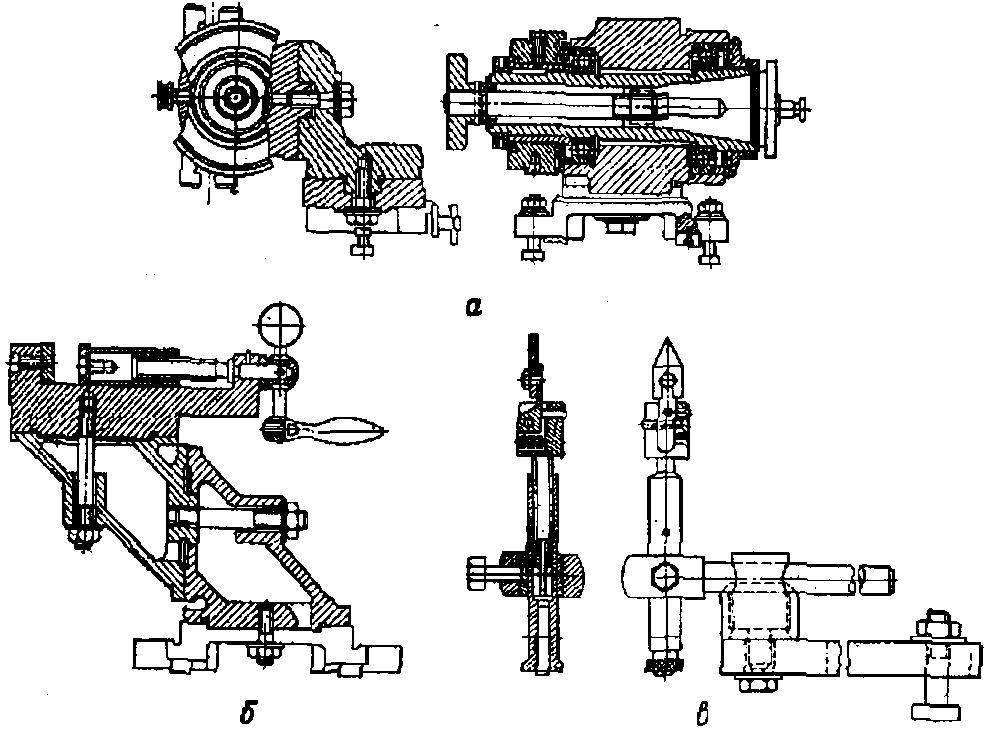

Универсальный упор (рис. 58, в) предназначен для фиксирования правильного положения фрезы при заточке без делительной головки. При заточке прямозубого инструмента упор устанавливают на столе, а при заточке спиральных зубьев — на шлифовальной головке.

Рис. 58. Приспособление к заточному станку типа ЗА64Д:

а — универсальная головка; б — тиски; в — упор

Для выполнения различных работ с упором применяют сменные стальные пластинки различных размеров. Упор делают из топкой, но упругой полоски стали толщиной 1—1,5 мм. Он легко соскакивает (пружинит) при повороте фрезы и вместе с тем устойчиво удерживает ее во время заточки. При заточке необходимо, чтобы упор всегда прилегал к затачиваемому зубу, ближе к месту заточки.

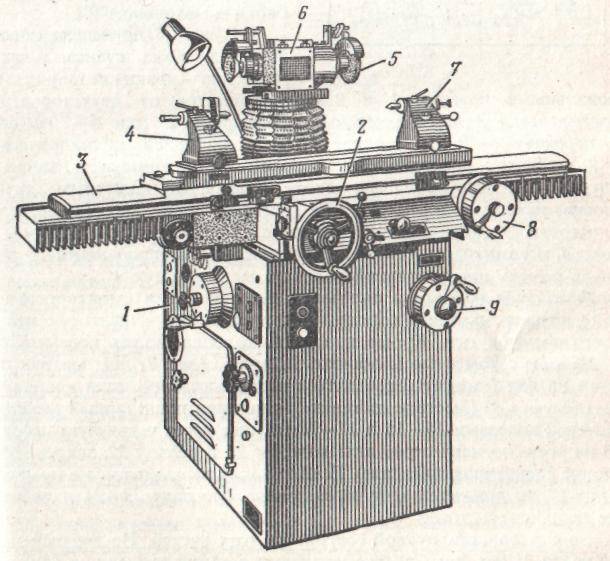

Рис. 59. Универсально-заточный станок ЗБ642:

1 — рукоятка включения медленной вертикальной подачи; 2 — маховик вертикальной подачи; 3 — распределительная колодка; 4 — кран управления; 5 — кнопка тонкой поперечной подачи; 6 — рукоятка закрепления стола; 7 — винт поворота стола; 8 — рычаг толчковой подачи; 9 — гидравлический стол; 10 — кнопка включения гидравлического перемещения стола; 11 — кнопка включения тонкой поперечной подачи; 12 — кнопка включения медленной вертикальной подачи

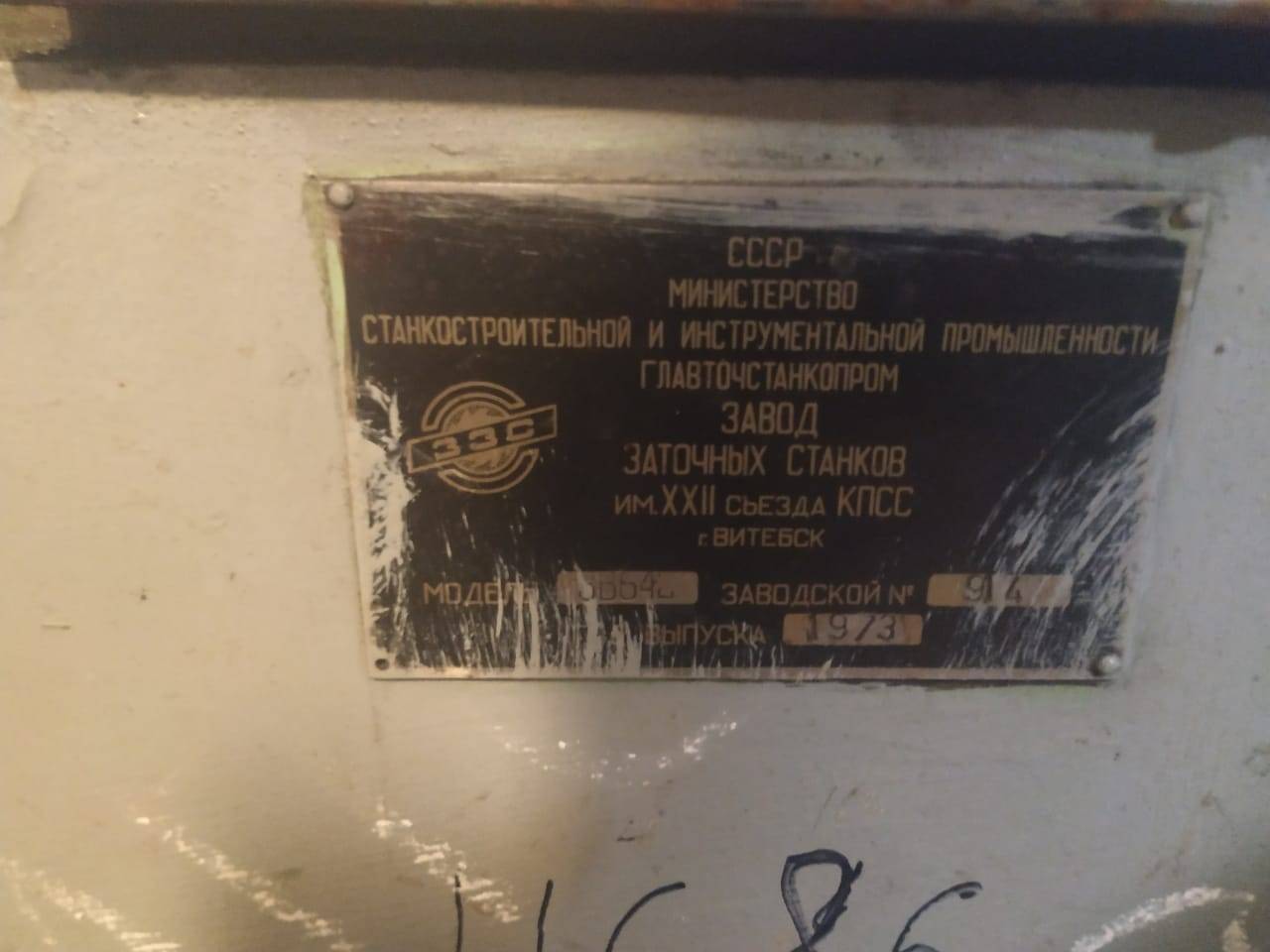

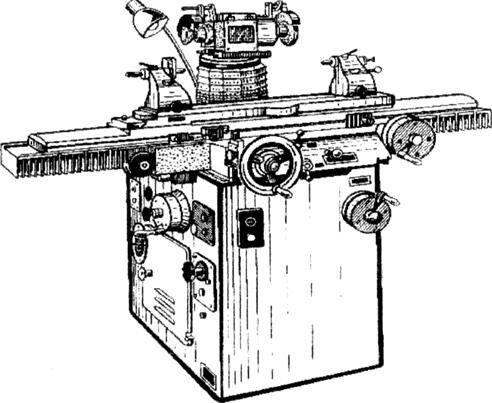

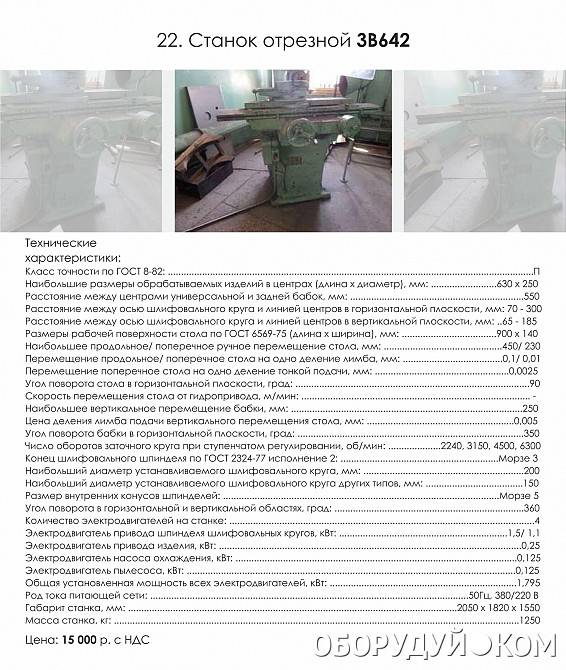

Универсально заточные станки модели ЗБС42 и ЗВ642. Станок ЗБ642 (рис. 59) по своей общей компоновке подобен заточному станку ЗА64Д (имеет крестовый стол и перемещающуюся вертикально по колонке двустороннюю шлифовальную головку). Однако станок ЗБ642 имеет существенные преимущества, а именно: а) его конструкция более жесткая и гарантирует сохранение необходимой точности более длительное время. Значительно отичается по точности и жесткости шлифовальная головка станка; б) введено реверсирование шлифовального круга, что позволяет более эффективно использовать оба конца шпинделя; в) увеличена жесткость и точность установки оправок шлифовальных кругов в результате посадки их в шпиндель на внутренний конус; г) суппорт станка поставлен на подшипники качения, в результате чего увеличилась чувствительность поперечной подачи, установлены механизмы тонкой и толчковой поперечных подач; д) перемещение стола гидравлическое — со скоростью 0,2—8 м/мин, регулирование чисел оборотов шлифовального круга — бесступенчатое с помощью привода постоянного тока; е) в комплекте станка есть гидрофицированные приспособления, позволяющие автоматизировать заточку ряда инструментов.

Станок ЗВ642 по конструкции — упрощенная модификация станка ЗБ642. Он отличается от станка ЗБ642 отсутствием гидропривода.

Приспособления и принадлежности для заточки дереворежущего инструмента приведены в табл. 15.

Таблица 15. Приспособления и принадлежности, применяющиеся для заточки дереворежущего инструмента, входящие в комплекс станков

| Шифр приспо- собления | Приспособления и принадлежности | Наименование параметров | Модели станков | |

| 3Б642 | 3В642 | |||

| П1 П2 П3 П5 П8 П16 П26 П40 | Универсальная бабка Передняя бабка Универсальная упорка Приспособление для линейной правки круга Универсальная бабка малая Тиски трехповоротные Делительный механизм к универсальной головке Цанговый зажим Оправки для установки шлифовальных кругов | Конус в шпинделе системы Морзе Конус в пиноли системы Морзе— Диаметр отверстия для алмазов, мм Конус в шпинделе системы Морзе Размер губок, мм Число делении цанги в миллиметрах Диаметры цанги, мм Диаметр отверстия круга, мм | №3/№5 №2 Есть 10 № 5 55 6, 8, 12 3; 6; 12; 20 32; 20; 13 | № 3/№ 5 № 2 Есть 10 № 5 55 6, 8, 12 3; 6; 12; 20 32; 20; 13 |

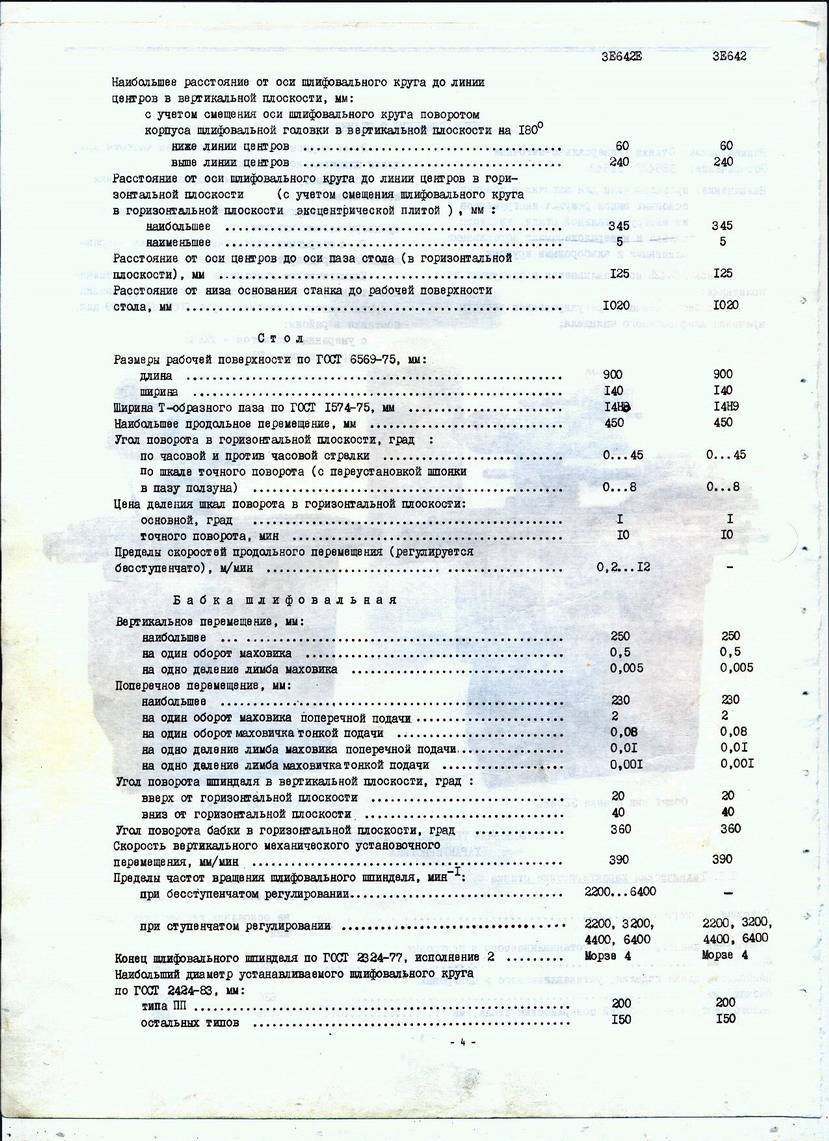

Техническая характеристика станков 3Б642 и 3В642

| 3Б642 | 3В642 | |

| Наибольшие размеры устанавливаемой детали, мм: диаметр длина (в центрах бабок) Размер рабочей поверхности стола, мм: ширина длина Продольный ход стола, мм Поперечное перемещение стола или шлифовальной головки на одно деление лимба, мм Поперечный ход стола, мм Вертикальное перемещение шлифовальной головки, мм Наибольший угол поворота стола, град Угол поворота шлифовальной головки в горизонтальной плоскости, град Число оборотов шлифовального шпинделя в минуту Скорость перемещения стола от гидропривода, м/мин Мощность электродвигателя привода шлифовальной головки, кВт Габаритные размеры, мм: длина ширина высота Масса (с комплектом приспособлений), кг | 250 630 140 900 450 0,00250 1300 *; 6500 * 0,3—8 2,5** 2330 1680 1550 1280 | 250 630 140 900 450 0,00250 2240; 6300 10/1,4 2330 1680 1550 1200 |

* Бесступенчатое регулирование. ** При наибольших оборотах электродвигателя постоянного тока.

www.stroitelstvo-new.ru

Геометрический метод определения массы станков

Считается наиболее универсальным, поскольку пригоден и тогда, когда станок находится в неразобранном состоянии, и когда имеется масса отдельных фрагментов, принадлежавших нескольким разным единицам металлорежущего оборудования.

Принцип подсчёта массы заключается в следующем. Как правило любая куча металлолома имеет конусообразное возвышение, объём которого Vk легко установить по известной зависимости

где:

r – половина диаметра окружности, в которую вписываются доставленные части станков, м;

h – высота привезённой груды лома, м;

π = 3,14.

Чтобы выполнить расчёт возможно более точно, значение r целесообразно принимать как

где:

rmax – наибольшее расстояние от вершины условного конуса до крайних фрагментов металлолома, м;

rmin– – минимальное расстояние от вершины условного конуса до крайних фрагментов металлолома, м.

Далее используется зависимость

где:

ρ = 7850 кг/м3;

kс – коэффициент сплошности груды лома, которая зависит от того, что в ней преобладает: kс = 0,3, если в доставленной партии лома преобладают крупные фрагменты или станки в целом виде, kс = 0,4, если в доставленной партии лома преобладают крупные узлы или фрагменты; kс = 0,5, если в доставленной партии лома преобладают мелкие фрагменты или даже отдельные детали оборудования.

Погрешность расчёта не слишком будет отличаться от массы станка, определяемой традиционным способом – взвешиванием.

3Д642Е станок универсально-заточный с гидавлическим приводом. Назначение и область применения

Универсальные заточные станки 3Д642Е предназначены для заточки и доводки основных видов режущего инструмента: резцов, фрез, зенкеров и т. д. из инструментальной стали, твердого сплава, металлокерамики абразивными, алмазными и эльборовыми кругами.

Заточный станок 3Д642Е обладает литой чугунной станиной, это повышает точность обработки и уменьшает колебание, вызванные при обработке детали. Дополнительно на станки можно поставить синусную плиту для закрепления заготовок, приспособление для заточки по радиусу резцов и концевого многолезвийного инструмента, приспособление для наружного круглого шлифования, для внутреннего шлифования, для заточки право- и леворежущих зенкеров и т.д.

Станок универсально-заточной 3Д642Е является модификацией станка 3Д642. В отличие от предшественника, продольные перемещения стола у станка 3Д642Е осуществляются за счет гидравлического привода продольного перемещения стола, это дает плавность хода стола и увеличение производительности в смену.

Механизированный подъем и опускание шлифовальной головки способствует улучшению условий труда и снижению вспомогательного времени.

На станках производится заточка инструмента с трех рабочих мест.

Шпиндель шлифовального круга может поворачиваться в горизонтальной плоскости на 360°, в вертикальной на 20° вверх и на 40° вниз относительно горизонтальной оси, что упрощает настройку на заданный угол заточки и расширяет технологические возможности станков.

Станок 3Д642Е изготавливается в следующих исполнениях

- с бесступенчатым регулированием частоты вращения шлифовального шпинделя;

- со ступенчатым регулированием частоты вращения шлифовального шпинделя.

По варианту исполнения направляющих станки изготавливаются:

- с замкнутыми стальными направляющими с предварительным натягом;

- с открытыми монолитными чугунными направляющими с предварительным натягом.

По заявке заказчика станки могут быть оснащены приспособлениями для заточки различного инструмента, в том числе приспособлениями для круглого наружного шлифования и системой отсоса пыли.

С применением подкладных плит и дополнительных приспособлений возможна обработка деталей диаметром до 330 мм и длиной до 1040 мм.

За отдельную плату станок может быть оснащѐн более чем 38 дополнительными приспособлениями, в том числе системой подачи охлаждающей жидкости.

Климатическое исполнение и категория размещения станков, отдельно расположенного оборудования и принадлежностей соответствует ГОСТ 15150-69 для поставки в районы:

с умеренным климатом — УХЛ4;

Класс точности станка – П.

Универсально-заточные станки. Общие сведения

Станок 3М642Е является предшествующим аналогом станков 3Д642Е. Станок 3Д642Е является предшествующим аналогом станков 3Е642Е.

Станок 3Е642 (3Е642Е) является предшествующим аналогом станков ВЗ-318 (ВЗ-318Е) и ВЗ-818 (ВЗ-818Е).

Станки моделей 3Е642 и 3Е642Е сняты с производства в 1994г.

В настоящее время производство «легендарных» моделей заточных станков 3Е642Е и 3Е642 возобновлено.

Станки моделей ВЗ-318 и ВЗ-318Е сняты с производства в 2008г.

Станки моделей ВЗ-818 и ВЗ-818Е выпускаются заводом в настоящее время.

Заточные станки служат для заточки инструмента и применяются в инструментальных цехах заводов и в заточных отделениях механических цехов. По способу заточки они разделяются на две группы:

- станки для абразивной заточки и доводки инструмента, работающие шлифовальным кругом;

- станки для безабразивной заточки и доводки.

Первая группа имеет большее распространение, тем более что в последнее время огромное значение приобрела заточка инструмента алмазными кругами. Применение алмазных кругов значительно повышает производительность и качество заточки. К безабразивной заточке относятся электроискровой и анодно-механический способы.

По назначению заточные станки делятся на универсальные (для заточки различных видов инструмента) и специальные (для заточки инструмента определенного вида).

Универсально заточные станки используются для заточки многолезвийного инструмента из инструментальной стали и твердых сплавов. Заточные станки позволяют работать с цилиндрическими и коническими инструментами, зенкерами и развертками. Также заточные станки используют для обработки фрез, долбяков и метчиков, резцов, червячных фрез, зуборезных головок и протяжек, с винтовыми и прямыми зубьями и др. по передним и задним поверхностям, расположенным на периферии и торце эльборовыми, алмазными и абразивными шлифовальными кругами.

На заточных станках этого типа можно выполнять также круглое (наружное и внутреннее) и плоское шлифование.

ПАСПОРТа на Заточные станки.

- 3А64Дпаспорт станка

- 3Б632Впаспорт станка

- 3Б633паспорт станка

- 3Б634паспорт станка

- 3Б641Ф (Витебск)паспорт станка

- 3Б652паспорт станка

- 3Б667паспорт станка

- 3В641 (Чита)паспорт станка

- 3В642паспорт станка

- 3Д641Е (Витебск)паспорт станка

- 3Д641Е (Мукачево)паспорт станка

- 3Д642Епаспорт станка

- 3Д692паспорт станка

- 3Е624 паспорт станка

- 3Е642(Е)паспорт станка

- 3Е653, 3Е659паспорт станка

- 3Е692паспорт станка

- 3К633 (Душанбе)паспорт станка

- 3Л631; 3Л631.01 паспорт станка

- 3М634паспорт станка

- 3М642, 3М642Епаспорт станка

- 3М666ВФ2 (Витебск) паспорт станка

- 360Мпаспорт станка

- 3601Ф (Витебск)паспорт станка

- 3622Д (Ужгород)паспорт станка

- 3623 (Троицк)паспорт станка

- 3641 (Витебск)паспорт станка

- 3653паспорт станка

- 3659Мпаспорт станка

- 3662 (Витебск)паспорт станка

- 3663 (Витебск)паспорт станка

- 3664 (Витебск)паспорт станка

- 3690паспорт станка

- 3692паспорт станка

- 6 ALP (Югославия)паспорт станка

- 7Б (Москва) Для затылования плашекпаспорт станка

- 100C WINSLOW (США)паспорт станка

- В3-318Епаспорт станка>

- ВЗ-322; ВЗ-323паспорт станка

- ТЧПА-6 (Киров)паспорт станка

- ТЧПН-4 (Киров)паспорт станка

- A500 WALDRICH SIEGEN-INGERSOLLпаспорт станка

- AS 305 KAPP (Германия)паспорт станка

- AS 410 KAPP (Германия)паспорт станка

- ASG 400 (200) (Германия)паспорт станка

- ASP 631F(PF) (Польша)паспорт станка

- CUTTERMASTER (USA)паспорт станка

- EWAG WS 11 (Швеция) паспорт станка

- NUA — 25 (Польша)паспорт станка

- RS.1 (Италия) Для шлиф. Заходов на метчикахпаспорт станка

- SWFW 250 (Германия) паспорт станка

- СИМПЛЕКС 2200Е (Италия) Для зат. протяжекпаспорт станка

- USh 2000 Th (Karl Klink) (Германия) Для зат. протяжек паспорт станка

Указания по эксплуатации, техническому обслуживанию и ремонту точильно-шлифовального станка 3Б634

В случае демонтажа ротора электродвигателя со шпинделя или статора из корпуса и последующей их сборки следует обратить внимание на их взаимное расположение. Относительное осевое смещение статора и ротора не допускается

Не допускается также неравномерность зазора между статором и ротором более 0.05 мм и величина этого зазора более 0,4 мм

Относительное осевое смещение статора и ротора не допускается. Не допускается также неравномерность зазора между статором и ротором более 0.05 мм и величина этого зазора более 0,4 мм.

Балансировка кругов

Шлифовальные круги подвергаются двухкратной статической балансировке после сборки с фланцами и после правки их в рабочем положении. Допускаемый остаточный дисбаланс для нового круга — 4 г*см. От качества балансировки во многом зависит точность станка и долговечность подшипников шпинделя.

Балансировка производится на балансировочном станке, основная часть которого — два горизонтальных, параллельно расположенных стальных цилиндрических валика одинакового диаметра с гладкой поверхностью, твердостью, не ниже HRC 58-60. Высота микронеровностей — не более Ra 0.32 им. Шлифовальный круг с переходными фланцами монтируется на стальную балансировочную оправку. Круг с оправкой устанавливается на балансировочный станок так. чтобы ось балансировочной оправки была перпендикулярна к валикам станка, а круг располагался между ними симметрично. Легким толчком кругу придают медленное вращение. После остановки круга отмечают верхнюю точку его и перемещают в нее грузик по пазу. Снова легким толчком придают кругу медленное вращение, отмечают верхнюю точку и перемещают в нее грузик. Эту операцию повторяют до тех пор. пока круг не будет в безразличном равновесии, то есть после легких толчков круг будет останавливаться в разных положениях.

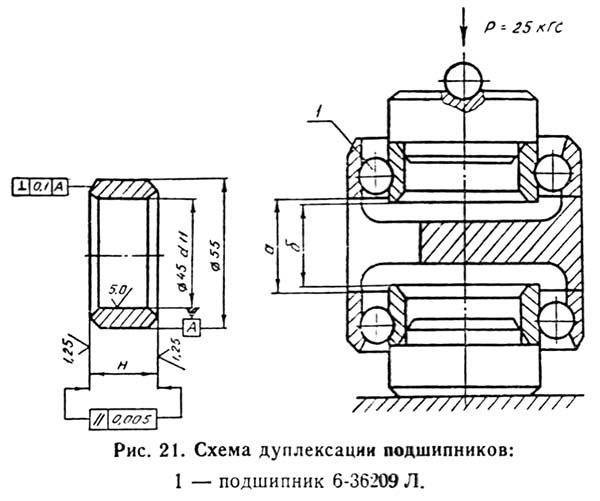

Регулировка подшипников шлифовального шпинделя

Схема дуплексации подшипников точильно-шлифовального станка 3Б634

Во время работы станка подшипники шпинделя изнашиваются, в результате чего появляется осевой зазор.

Если шлифовальный шпиндель имеет осевой зазор или поверхность обработанной детали недостаточно чиста, необходимо отрегулировать подшипниковые узлы станка путем создания соответствующего предварительного натяга. Это осуществляется подшлифовкой компенсационных колец в сдвоенных подшипниках (метод проверки дан на рис. 21).

Кольцо распорное окончательно шлифуется в размере

Н = (а — Δ1) — 0,01 мм, где:

- а — величина мерной проставки,

- в — расстояние между внутренними кольцами подшипников под нагрузкой.

- Δ1 = (а — в) — среднее арифметическое из трех замеров, произведенных под углом 120° между торцами внутренних колец подшипников. Точность замеров — 0,01 мм.

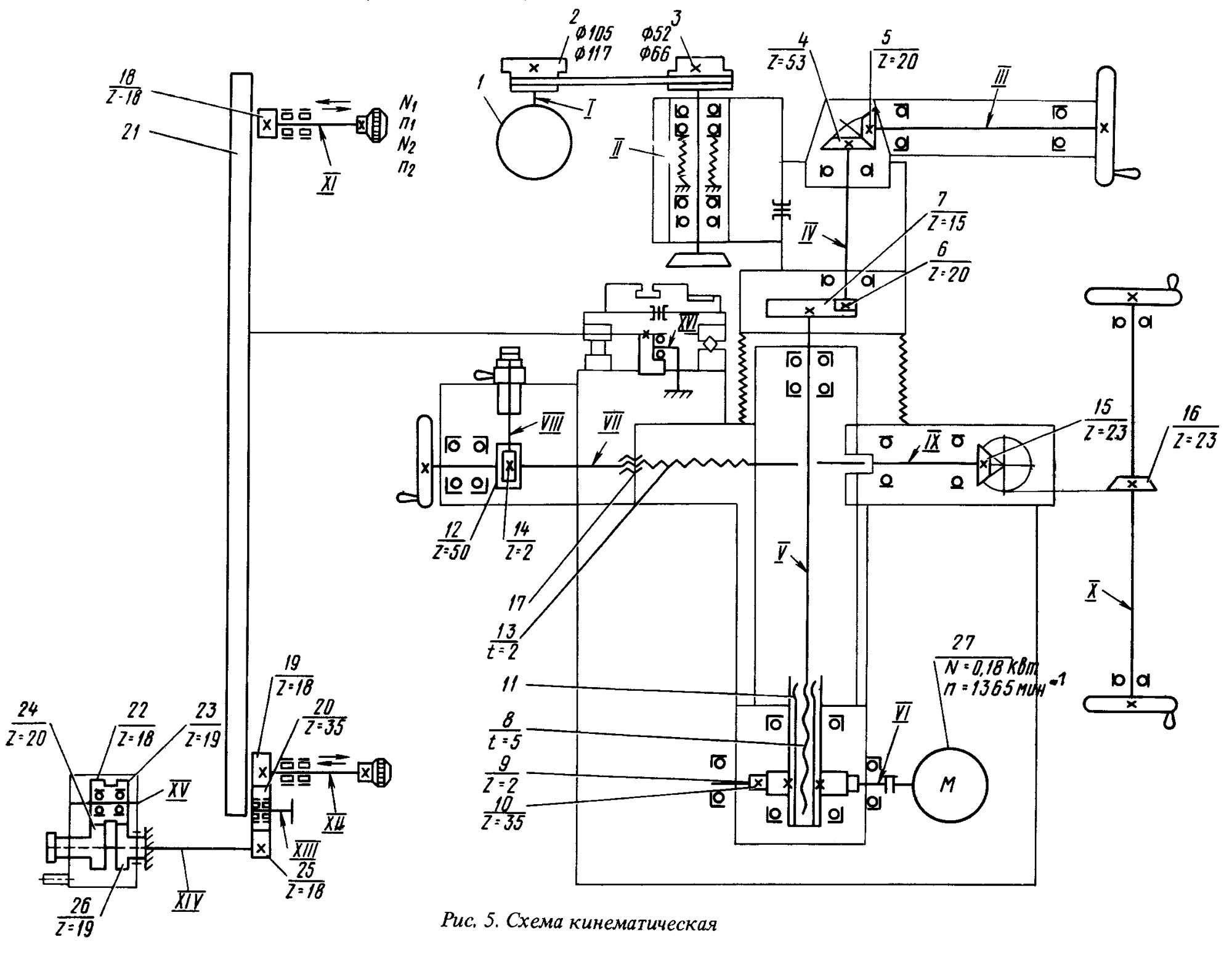

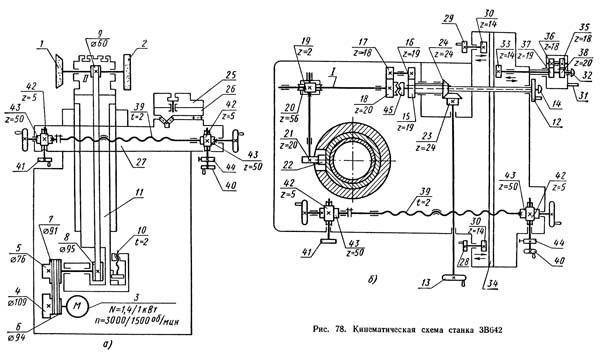

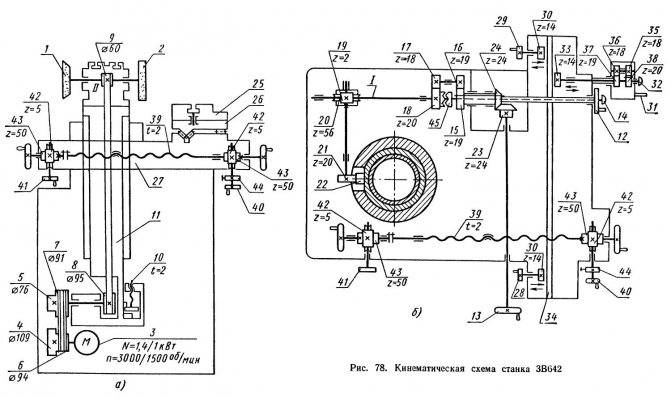

3В642 Кинематическая схема заточного станка

Кинематическая схема заточного станка 3В642

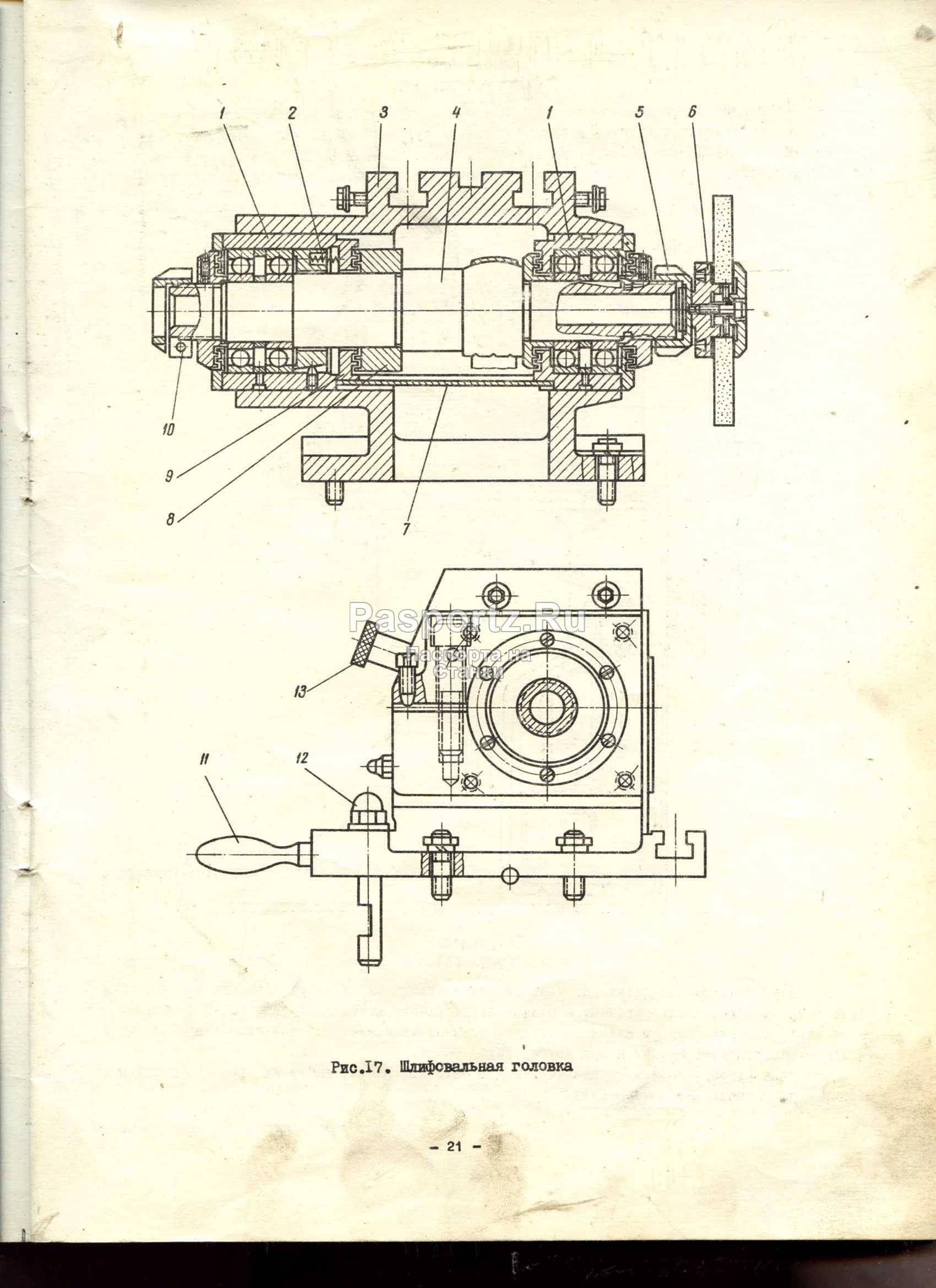

Главное движение — вращение шпинделя со шлифовальными кругами 1 и 2 — осуществляется от двухскоростного электродвигателя 3 через ременные передачи 4—5 или 6—7 и далее через передачу 8—9 на шпиндель 11.

Периферией цилиндрического круга 2 шлифуют поверхности тел вращения, которые устанавливаются в центрах приспособления на столе станка, а чашечным кругом 1 — плоские поверхности инструмента, например, резьбу метчика по передней плоскости.

Электродвигатель вместе с кронштейном, на котором он установлен, и со шкивом 8 может опускаться с помощью винта 10 вниз, натягивая ремень шлифовальной головки.

Шлифовальная головка с шлифовальными кругами 1 и 2 (рис. 78, а) смонтирована на верхней части вертикальной колонны 11 и может поворачиваться с ней вокруг вертикальной оси (рис. 78, б). Кроме поворота, колонна может перемещаться вверх или вниз с помощью маховиков 12 или 13. От маховика 12 движение на вал I может передаваться непосредственно, если кнопкой 14 включить муфту 45 (быстрое движение) или через планетарный механизм с зубчатыми колесами 15—18 и далее через червячную передачу 19—20 на реечную пару с реечным колесом 21 и рейкой 22, закрепленной на колонне (медленное движение).

Если колонна перемещается с помощью маховика 13, то движение идет через коническую пару 23—24 и далее по той же цепи.

Стол с суппортной группой состоит из трех частей. На верхней поворотной части 25 устанавливается в соответствующих приспособлениях затачиваемый инструмент. Верхняя часть стола поворачивается относительно средней части 26 для заточки конических поверхностей инструмента. Средняя часть стола 26 имеет ручное продольное перемещение на роликовых направляющих нижней части стола 27. Это перемещение производят маховиками 28 или 29 с реечными зубчатыми колесами 30, или рукояткой 31 на корпусе (поводке) планетарной передачи. В последнем случае нажатием кнопки 32 реечное колесо 33, связанное с планетарным механизмом, включают, а колеса 30, связанные с маховиками 28 и 29, отключают от рейки 34, при этом стол получает медленную поперечную подачу от планетарного механизма с колесами 35—38.

Нижнюю часть стола 27 вместе со средней и верхней частями перемещают в поперечном направлении с помощью ходового винта 39 и гайки, закрепленной на станине. Тонкая (замедленная) поперечная подача осуществляется вращением маховиков 40 или 41, которые через передачи 42—43 поворачивают ходовой винт 39.

Храповой механизм 44, который приводится в движение специальной рукояткой, через ту же передачу 42—43 сообщает ходовому винту, а следовательно, и столу периодическое замедленное движение

Тонкая (замедленная) подача стола позволяет осторожно подводить затачиваемый инструмент к шлифовальному кругу

Приспособления станка значительно расширяют область использования станка. К ним относятся: передняя бабка с делительными дисками, задняя бабка, универсальная заточная головка, универсальные поворотные тиски, приспособление для правки кругов, приспособление для заточки фрез с затылованными зубьями, приспособление для заточки сверл, упор для заточки фрез с винтовыми зубьями и некоторые другие.

3Д642Е станок универсально-заточный с гидавлическим приводом. Назначение и область применения

Универсальные заточные станки 3Д642Е предназначены для заточки и доводки основных видов режущего инструмента: резцов, фрез, зенкеров и т. д. из инструментальной стали, твердого сплава, металлокерамики абразивными, алмазными и эльборовыми кругами.

Заточный станок 3Д642Е обладает литой чугунной станиной, это повышает точность обработки и уменьшает колебание, вызванные при обработке детали. Дополнительно на станки можно поставить синусную плиту для закрепления заготовок, приспособление для заточки по радиусу резцов и концевого многолезвийного инструмента, приспособление для наружного круглого шлифования, для внутреннего шлифования, для заточки право- и леворежущих зенкеров и т.д.

Станок универсально-заточной 3Д642Е является модификацией станка 3Д642. В отличие от предшественника, продольные перемещения стола у станка 3Д642Е осуществляются за счет гидравлического привода продольного перемещения стола, это дает плавность хода стола и увеличение производительности в смену.

Механизированный подъем и опускание шлифовальной головки способствует улучшению условий труда и снижению вспомогательного времени.

На станках производится заточка инструмента с трех рабочих мест.

Шпиндель шлифовального круга может поворачиваться в горизонтальной плоскости на 360°, в вертикальной на 20° вверх и на 40° вниз относительно горизонтальной оси, что упрощает настройку на заданный угол заточки и расширяет технологические возможности станков.

Станок 3Д642Е изготавливается в следующих исполнениях

- с бесступенчатым регулированием частоты вращения шлифовального шпинделя;

- со ступенчатым регулированием частоты вращения шлифовального шпинделя.

По варианту исполнения направляющих станки изготавливаются:

- с замкнутыми стальными направляющими с предварительным натягом;

- с открытыми монолитными чугунными направляющими с предварительным натягом.

По заявке заказчика станки могут быть оснащены приспособлениями для заточки различного инструмента, в том числе приспособлениями для круглого наружного шлифования и системой отсоса пыли.

С применением подкладных плит и дополнительных приспособлений возможна обработка деталей диаметром до 330 мм и длиной до 1040 мм.

За отдельную плату станок может быть оснащѐн более чем 38 дополнительными приспособлениями, в том числе системой подачи охлаждающей жидкости.

Климатическое исполнение и категория размещения станков, отдельно расположенного оборудования и принадлежностей соответствует ГОСТ 15150-69 для поставки в районы:

с умеренным климатом – УХЛ4;

Класс точности станка – П.

Станок 3М642Е является предшествующим аналогом станков 3Д642Е.

Станок 3Д642Е является предшествующим аналогом станков 3Е642Е.

Станок 3Е642 (3Е642Е) является предшествующим аналогом станков ВЗ-318 (ВЗ-318Е) и ВЗ-818 (ВЗ-818Е).

Станки моделей 3Е642 и 3Е642Е сняты с производства в 1994г.

В настоящее время производство “легендарных” моделей заточных станков 3Е642Е и 3Е642 возобновлено.

Станки моделей ВЗ-318 и ВЗ-318Е сняты с производства в 2008г.

Станки моделей ВЗ-818 и ВЗ-818Е выпускаются заводом в настоящее время.

Универсально-заточные станки. Общие сведения

Заточные станки служат для заточки инструмента и применяются в инструментальных цехах заводов и в заточных отделениях механических цехов. По способу заточки они разделяются на две группы:

- станки для абразивной заточки и доводки инструмента, работающие шлифовальным кругом;

- станки для безабразивной заточки и доводки.

Первая группа имеет большее распространение, тем более что в последнее время огромное значение приобрела заточка инструмента алмазными кругами. Применение алмазных кругов значительно повышает производительность и качество заточки. К безабразивной заточке относятся электроискровой и анодно-механический способы.

По назначению заточные станки делятся на универсальные (для заточки различных видов инструмента) и специальные (для заточки инструмента определенного вида).

Универсально заточные станки используются для заточки многолезвийного инструмента из инструментальной стали и твердых сплавов. Заточные станки позволяют работать с цилиндрическими и коническими инструментами, зенкерами и развертками. Также заточные станки используют для обработки фрез, долбяков и метчиков, резцов, червячных фрез, зуборезных головок и протяжек, с винтовыми и прямыми зубьями и др. по передним и задним поверхностям, расположенным на периферии и торце эльборовыми, алмазными и абразивными шлифовальными кругами.

На заточных станках этого типа можно выполнять также круглое (наружное и внутреннее) и плоское шлифование.

3В642 Кинематическая схема заточного станка

Кинематическая схема заточного станка 3В642

Главное движение — вращение шпинделя со шлифовальными кругами 1 и 2 — осуществляется от двухскоростного электродвигателя 3 через ременные передачи 4—5 или 6—7 и далее через передачу 8—9 на шпиндель 11.

Периферией цилиндрического круга 2 шлифуют поверхности тел вращения, которые устанавливаются в центрах приспособления на столе станка, а чашечным кругом 1 — плоские поверхности инструмента, например, резьбу метчика по передней плоскости.

Электродвигатель вместе с кронштейном, на котором он установлен, и со шкивом 8 может опускаться с помощью винта 10 вниз, натягивая ремень шлифовальной головки.

Шлифовальная головка с шлифовальными кругами 1 и 2 (рис. 78, а) смонтирована на верхней части вертикальной колонны 11 и может поворачиваться с ней вокруг вертикальной оси (рис. 78, б). Кроме поворота, колонна может перемещаться вверх или вниз с помощью маховиков 12 или 13. От маховика 12 движение на вал I может передаваться непосредственно, если кнопкой 14 включить муфту 45 (быстрое движение) или через планетарный механизм с зубчатыми колесами 15—18 и далее через червячную передачу 19—20 на реечную пару с реечным колесом 21 и рейкой 22, закрепленной на колонне (медленное движение).

Если колонна перемещается с помощью маховика 13, то движение идет через коническую пару 23—24 и далее по той же цепи.

Стол с суппортной группой состоит из трех частей. На верхней поворотной части 25 устанавливается в соответствующих приспособлениях затачиваемый инструмент. Верхняя часть стола поворачивается относительно средней части 26 для заточки конических поверхностей инструмента. Средняя часть стола 26 имеет ручное продольное перемещение на роликовых направляющих нижней части стола 27. Это перемещение производят маховиками 28 или 29 с реечными зубчатыми колесами 30, или рукояткой 31 на корпусе (поводке) планетарной передачи. В последнем случае нажатием кнопки 32 реечное колесо 33, связанное с планетарным механизмом, включают, а колеса 30, связанные с маховиками 28 и 29, отключают от рейки 34, при этом стол получает медленную поперечную подачу от планетарного механизма с колесами 35—38.

Нижнюю часть стола 27 вместе со средней и верхней частями перемещают в поперечном направлении с помощью ходового винта 39 и гайки, закрепленной на станине. Тонкая (замедленная) поперечная подача осуществляется вращением маховиков 40 или 41, которые через передачи 42—43 поворачивают ходовой винт 39.

Храповой механизм 44, который приводится в движение специальной рукояткой, через ту же передачу 42—43 сообщает ходовому винту, а следовательно, и столу периодическое замедленное движение

Тонкая (замедленная) подача стола позволяет осторожно подводить затачиваемый инструмент к шлифовальному кругу

Приспособления станка значительно расширяют область использования станка. К ним относятся: передняя бабка с делительными дисками, задняя бабка, универсальная заточная головка, универсальные поворотные тиски, приспособление для правки кругов, приспособление для заточки фрез с затылованными зубьями, приспособление для заточки сверл, упор для заточки фрез с винтовыми зубьями и некоторые другие.

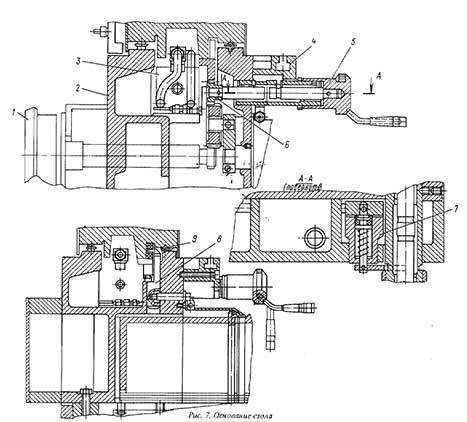

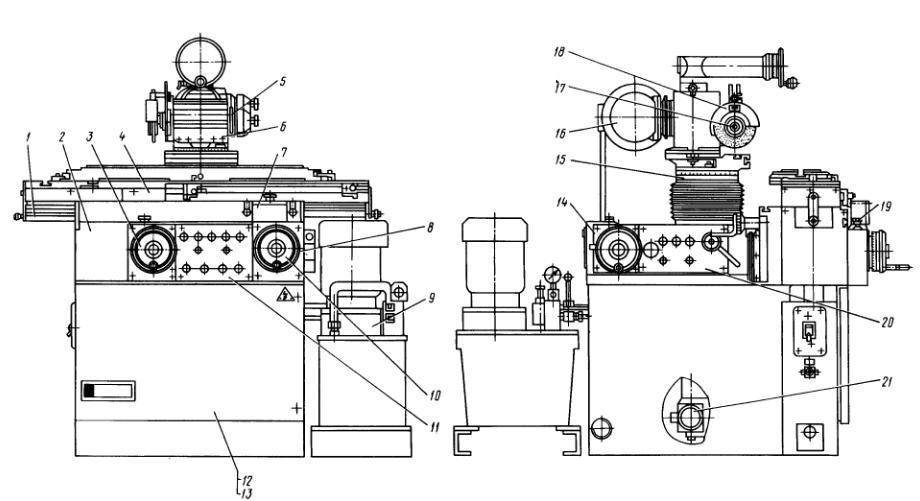

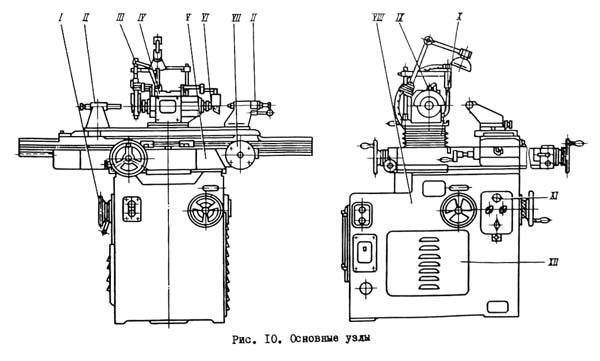

Расположение составных частей заточного станка 3В642

Расположение составных частей заточного станка 3В642

Спецификация составных частей заточного станка 3В642

- I. Узел 24. Механизм подъема

- II. Узел П. Приспособления

- III. Узел 60. Охлаждение

- IV. Узел 40. Шлифовальная головка

- V. Узел 30. Суппорт

- VI. Узел 91. Оправки

- VII. Узел 31. Планетарный редуктор

- VIII. Узел 10. Станина

- IX. Узел 92. Кожухи

- X. Узел 20. Колонна

- XI. Узел 80. Электрооборудование

- ХII. Узел 21. Редуктор

Узел 90. Принадлежности (на рисунке не указан)

Узел 93. Ограждение (на рисунке не указан). Универсальные приспособления, служащие для расширения круга работ, выполняемых на станке, поставляются со станком и входят в комплект и стоимость станка, а специальные приспособления поставляются по заказу потребителей за особую плату.

Универсальный заточный станок предназначен для заточки основных видов режущего инструмента: резцов, фрез, зенкеров и т. д. Станок оснащается различными приспособлениями, позволяющими устанавливать и закреплять затачиваемый инструмент. Кроме заточки инструмента, на станке можно производить наружное, внутреннее и плоское шлифование.

Основные узлы станка 3В642: станина, стол с суппортной группой и шлифовальная головка со шпинделем, на котором устанавливаются шлифовальные круги. На столе располагаются приспособления. Поперечное и продольное перемещение стола производится соответственно маховиками, а подъем и опускание шлифовальной бабки — маховиком.

Настройка станка при заточке резцов

Заточка резцов по задним поверхностям

При заточке резцов по задним поверхностям необходимо ослабить винт крепления подручника в криволинейных направляющих и по лимбу установить задний угол, затянуть винт крепления подручника (рис. 14. а).

Транспортир установить под углом 90° — φ (φ — главный угол в плане) или φ1 (вспомогательный угол в плане) (рис. 14, б, в, г.) и закрепить транспортир так, чтобы середина затачиваемой кромки совпала с серединой алмазного кольца круга. Нужно следить, чтобы длина участка, на котором резец упирается в планку транспортира, была возможно большей. После этого подручнику сообщают качательное движение (осцилляцию). Величина осцилляции устанавливается упорами осциллирующего подручника.

Не следует допускать схода резца с алмазного кольца шлифовального круга.

В комплекте приспособлений имеются приспособления для заточки задних поверхностей с зажимом резца и транспортир без зажимного устройства. При работе без зажима подачу резца на круг осуществляют, передвигая резец вдоль опорной планки транспортира, при работе с зажимом — вращения маховика. Следует иметь ввиду, что при углах φ и 90° — φ менее 45° лучше использовать приспособление с зажимом резца.

Заточка резцов по радиусу

Заточка радиуса проводится вручную, при этом осцилляция столика не нужна.

При заточке прямых резцов по передней поверхности работу производят в приспособлении для заточки задних поверхностей с механическим зажимом (рис. 14, д), но резец при этом должен быть уложен на стол боковой плоскостью державки и основанием державки прижат к опорной линейке лимба.

По транспортиру устанавливается необходимый передний угол резца, а по лимбу наклона подручника — угол наклона.

Заточку производят при осцилляции подручника, подачу — вращением маховичка поперечной подачи.

Заточка отогнутых резцов по передней поверхности

При на подручник устанавливают приспособление для заточки передних поверхностей, представляющее собой наклонный подручник (рис. 14, е).

Приспособление закрепляют под углом. В пазу подручника укрепляют приспособление для заточки задних поверхностей, совместив «0» транспортира с кромкой паза. Остальные настройки и работа осуществляются так же как при заточке прямых резцов на передней поверхности. Аналогично выполнение порожков на передней поверхности резца. Круг для этой цели должен быть спрофилирован по форме переходной части порожка.

Доводка резцов

Доводка резцов проводится доводочным алмазным кругом аналогично заточке. Рекомендуемые режимы при работе с охлаждающей жидкостью — поперечная подача на 10 двойных ходов стола, мм:

- предварительное затачивание: 0,1..0,2

- чистовое затачивание: 0,03..0,06

- доводка: 0,01..0,02

Продольная подача — независимая, осуществляется пружинами в пределах 1..4 м/мин.

При ручной подаче должно быть давление резца на круг 7..12 кгс/см2 (при заточке резца с полоской заточки 10 х 2 мм -усилие прижатия 2..2,5 кгс).

Охлаждение

Шлифование, заточку и доводку алмазными кругами следует производить с охлаждением.

Применение охлаждающей жидкости в процессе шлифования повышает стойкость алмазных кругов и уменьшает интенсивность износа алмазных зерен.

Охлаждающая жидкость снижает температуру нагрева обрабатываемой детали (инструмента) и уменьшает местные напряжения, которые могут привести к появлению трещин и сколов. Кроме того, охлаждающая жидкость снимает с рабочей поверхности круга отходы шлифования, что способствует значительному снижению «засаливания» поверхности круга, повышению чистоты обрабатываемой поверхности на один-два класса, увеличению производительности на 25..30% и уменьшению скорости износа круга до 50%.

При применении кругов на металлической связке охлаждение обязательно (кроме фасонной чистовой обработки) и должно быть непрерывным. Охлаждающая жидкость должна подаваться в количестве 2 — 3 л/мин. Круги на органической связке можно применять и без охлаждения,

Защита от брызг охлаждающей жидкости

Защитный кожух алмазных кругов выполнен с перекидной заслонкой, а в круг помещен диск, предупреждающий интенсивное разбрызгивание охлаждающей жидкости.

Нужно следить, чтобы заслонка при работе с охлаждением полностью закрывала нерабочую зону шлифовального круга.

Для защиты от струи охлаждающей жидкости, отбиваемой резцом, на каждой стороне станка имеется по одному щитку с постоянным магнитом, устанавливаемому на подручник или на державку резца. Кроме того, щитки, устанавливаемые на кромку корыта, гарантируют от попадания брызг на пол у работающего станка и обеспечивают защиту рабочего.