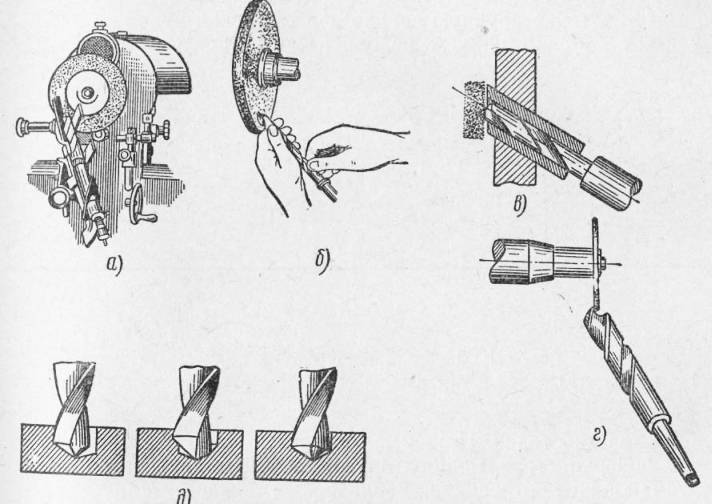

Уменьшение перемычки, и что оно даёт

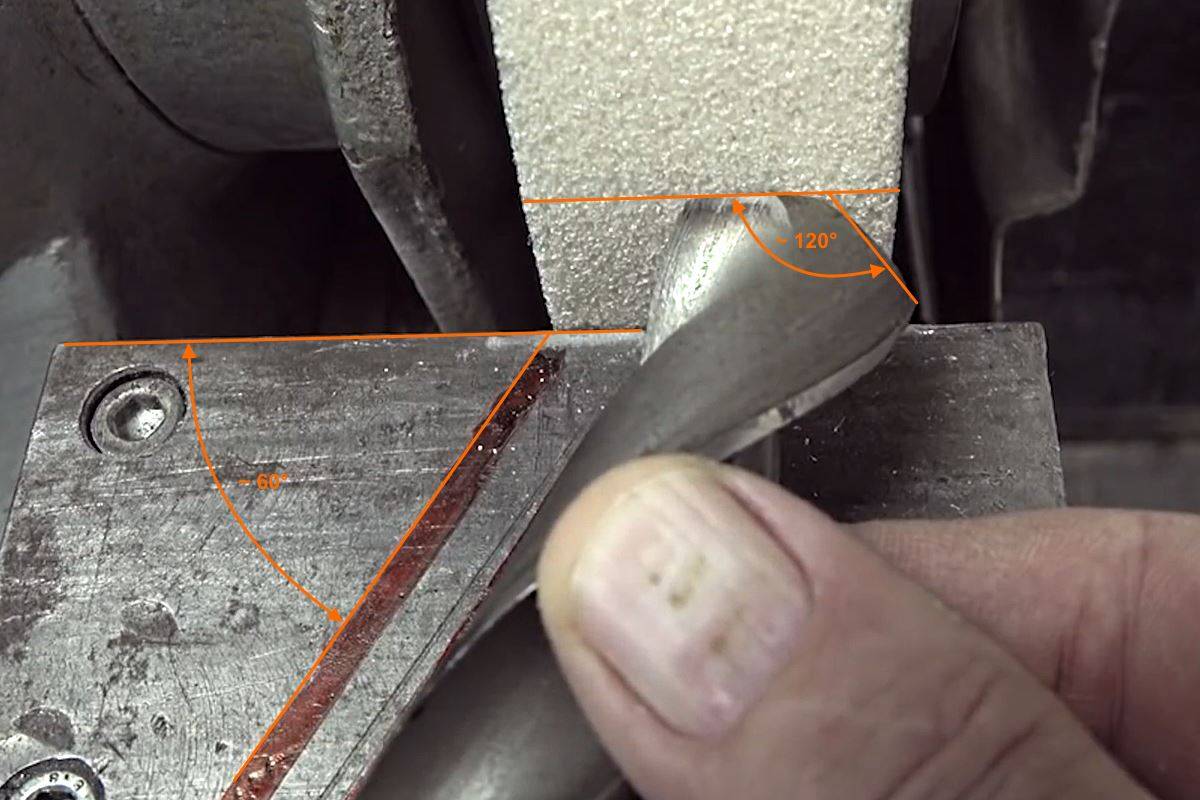

Многие недооценивают важность уменьшения поперечной перемычки сверла. А ведь это действие значительно снижает силу трения, что способствует более долгой работе инструмента без заточки

Дело в том, что по мере заточки свёрл (приближения к хвостовику) перемычка становится толще. Именно поэтому её необходимо стачивать. Но делать это следует крайне аккуратно, чтобы не повредить рабочую кромку сверла или не сточить лишнего, сделав перемычку совсем тонкой. В этом случае сверло может отколоться при работе.

ФОТО: Stroy-podskazka.ruПоложение сверла в горизонтальной плоскости для стачивания перемычки

ФОТО: Stroy-podskazka.ruПоложение сверла в вертикальной плоскости для стачивания перемычки

Как работать с самодельным станком

При заточке с помощью самодельного станка помните следующее:

два плечика во время работы должны быть одинаковыми, так сверло ровно пройдет в отверстие, и сверление будет выполняться правильно; до запуска станка хорошо закрепите на шкиве точильный круг; первая обработка проводится с помощью диска с крупным абразивом, при обнаружении на сверле заусенец, диски меняют на тонкие; при заточке все время держите нужный угол; круг должен двигаться только по лезвию в одном направлении; не перегревайте резак и во время обработки его иногда охлаждайте. Перегретый инструмент не окунайте в холодную воду, чтобы металл не повредился; сначала заточите одну сторону сверла, потом аккуратно переверните и обрабатывайте вторую.

При работе очень важно сохранить первоначальную форму инструмента и направление режущих краев. Внимательно следите за тем, чтобы не было смещения от центра острия кончика, поскольку инструмент при обработке может сильно отклониться

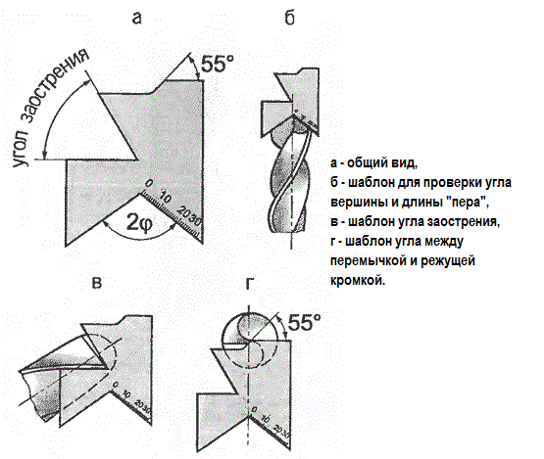

А если после заточки угол краев будет разным, сверло не сможет нормально работать. Это можно будет определить с помощью шаблона или же без него: смотрите, чтобы по форме кончик был конусообразным. Править лучше с помощью специальных устройств, чтобы не допустить ошибок.

Также очень важно правильно определить, когда сверло нуждается в заточке, многие это сделать не могут. Так, о затуплении сверла говорят такие явления:. гудение или скрежет в начале сверления; металл нагревается быстро, иногда нагрев сопровождается сильным запахом

гудение или скрежет в начале сверления; металл нагревается быстро, иногда нагрев сопровождается сильным запахом.

Если заточить сверло раньше срока, то можно значительно сократить срок его эксплуатации и спровоцировать скорую поломку. Поэтому точильный станок нужно не только правильно собрать, но и правильно использовать только в соответствии с необходимостью.

Сохранить

- http://obinstrumente.ru/elektroinstrument/stanok-dlya-zatochki-sverl-svoimi-rukami.html

- https://derevyannie-doma.com/materialy/stanok-dlya-zatochki-sverl-svoimi-rukami-kak-sdelat-ustroystvo.html

- http://obustroen.ru/instrumenty-i-oborudovanie/mehanizirovannye/dreli-i-perforatory/dlya-zatochki-sverl.html

- https://remontoni.guru/instrumenty-i-oborudovanie/kak-sdelat-prisposoblenie-dlya-zatochki-sverl-svoimi-rukami.html

- http://sdelajrukami.ru/zatochka-sverl-svoimi-rukami/

- https://instrument.guru/svoimi-rukami/kak-sobrat-stanok-dlya-zatochki-sverl.html

Выполнение заточки резцов для токарного станка

Токарные резцы состоят из двух основных элементов – стержня-основания, при помощи которого инструмент закрепляется в станке, и головки. Обработка металла осуществляется кромкой, образующейся объединением основной (задней) и передней поверхностей. При работе инструмента первостепенное значение имеют углы. Их несколько, в общей сумме они составляют 90°.

По специфике применения резцы могут делиться на такие виды:

- расточные;

- для нанесения резьбы;

- торцовочные;

- для выполнения канавок, фасок;

- фасонные.

Токарные резцы могут иметь съемные режущие пластины. Подобный инструмент не подлежит восстановлению. Остальные же варианты нуждаются в постоянном обновлении режущих поверхностей. Обработка осуществляется на станках для заточки резцов. Большие предприятия чаще всего имеют стационарно установленные агрегаты и целые подразделения работающих на них специалистов.

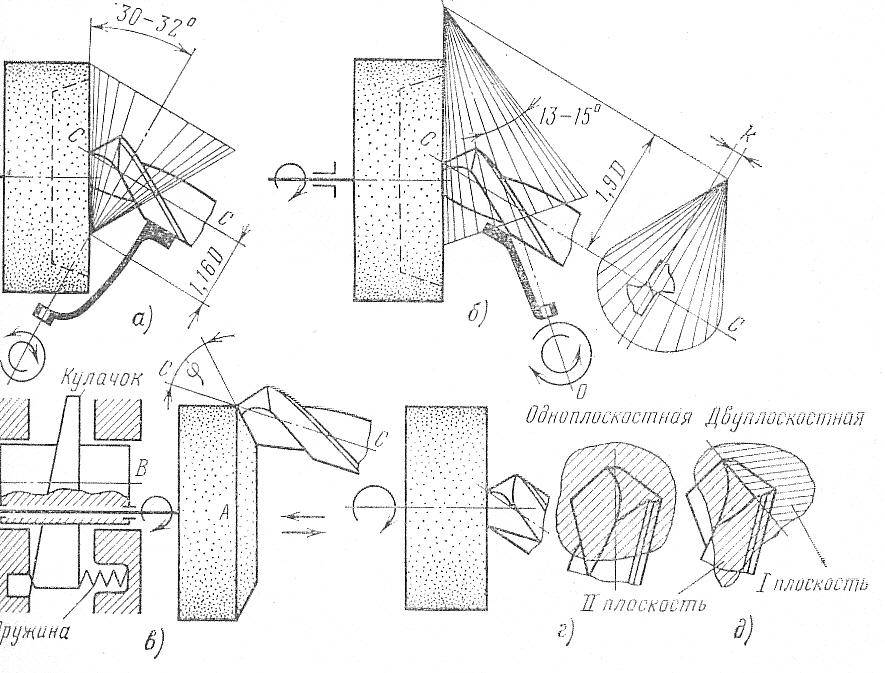

В домашних же условиях это может быть ручной вариант точила. Резцы подносятся к вращающемуся обтачному кругу, ход процесса оценивается визуально

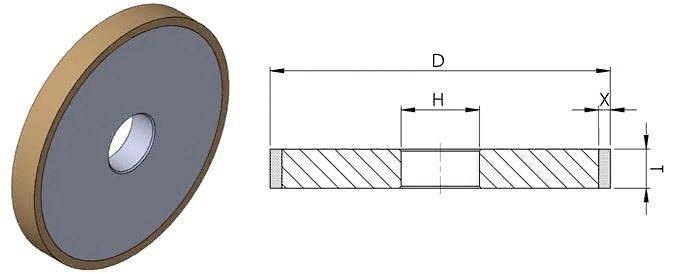

В данном случае очень важно правильно выбрать абразивный материал. Для инструмента из твердосплавных материалов понадобятся зеленые карборундовые круги. А резцы из быстрорежущей или углеродистой стали хорошо восстановятся после заточки корундовыми кругами средней твердости

Такой способ заточки, безусловно, уступает обработке на электронных станках, но при соблюдении определенных правил может быть вполне эффективным:

А резцы из быстрорежущей или углеродистой стали хорошо восстановятся после заточки корундовыми кругами средней твердости. Такой способ заточки, безусловно, уступает обработке на электронных станках, но при соблюдении определенных правил может быть вполне эффективным:

Для ручного варианта заточки резцов важно правильно подобрать абразив

- в ходе заточки следует поливать инструмент водой в месте соприкосновения с обтачным кругом;

- при заточке сухим способом инструмент после обработки нельзя опускать в воду – появятся трещины;

- нажим на абразивный круг в ходе обработки должен быть одинаковым, несильным.

После заточки обязательно требуется выполнить доводку резцов (4 мм от края режущей части): твердосплавный инструмент необходимо доработать медным оселком, смазанным специальной пастой, другие виды – оселком средней абразивности с применением керосина или машинных масел.

Стойка – приспособление, чтобы точить сверла по металлу: конструктивные особенности

В зависимости от масштабов задач они могут быть разного размера. Установка крепится на токарном или точильном станке с помощью болтов. Их конструкция состоит из:

- основания;

- крепежного элемента для зажима инструмента;

- упорный механизм;

- винт, регулирующий подачу;

- зажимы.

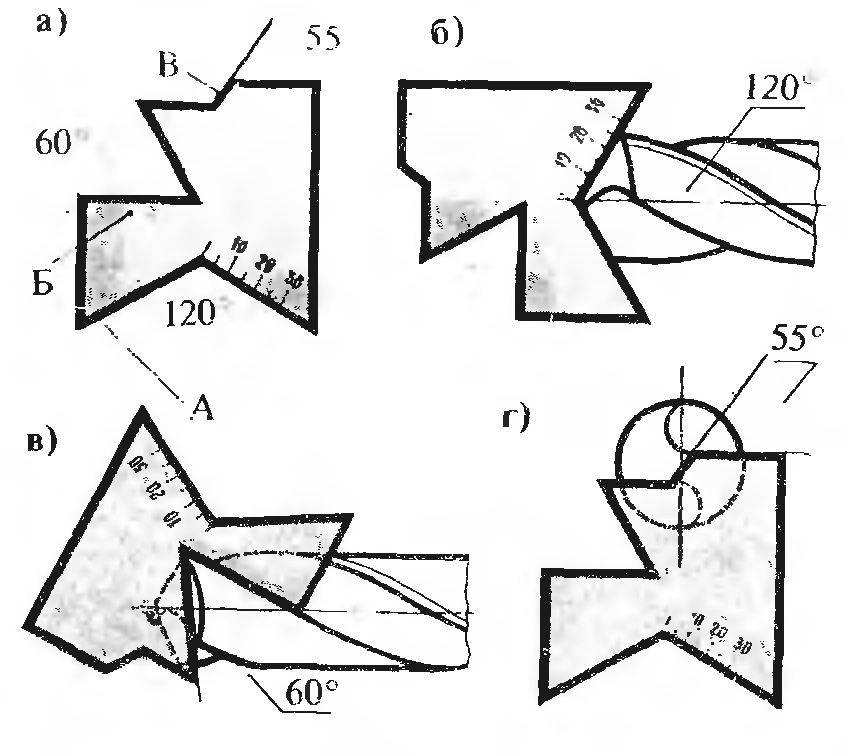

На покупном образце находится шкала, она регулирует угол с высокой точностью. Если вы применяется самостоятельное устройство, то удобнее будет использовать шаблоны разного диаметра, их можно выполнить из дерева.

Простая приспособа из гайки для заточки сверла в домашних условиях

Для изготовления нужно минимум подручных материалов. Посмотрим на изображение:

Инструкция по созданию:

- Возьмите две гайки разного размера, с меньшей выпилите по 9 мм разрезы с трех граней с каждой стороны.

- Угол заточки должен соответствовать полученным краям – 120 градусов.

- Приварите сварочным аппаратам второе изделие к первому так, чтобы получились отверстия в виде треугольника.

- Подберите и вкрутите болт, совпадающий по размером с маленькой гайкой. Он будет зажимать обрабатываемый инструмент.

В такой держатель просовывается заготовка. Она надежно фиксируется прижимом. Теперь можно подносить деталь к абразивному кругу и не переживать, что срежете лишнее или с неправильным углом.

Заточное приспособление на дрель для сверл своими руками

Мы рассказали, что можно купить насадку на электродрель. Обычно они выполнены из пластика и имеют стандартные разъемы. Сделать аналог можно дома, рекомендации:

- выполняйте детали из металла, а не пластиковые;

- соедините наждачный круг с патроном с помощью кольца;

- наждачный конус можно изготовить на токарном станке;

- внешний корпус (крышка с отверстиями разных диаметров под нужные размеры инструмента) лучше всего сделать из дерева, но можно из стали.

Чтобы вам проще было делать самоделку, посмотрим, из чего состоит покупная модель. Это на видео объясняет и показывает комментатор после произведенного разбора:

Устройство для болгарки

Этот электроинструмент тоже применяют для затачивания, это легко объяснить – установка абразивного диска является естественной задачей углошлифовальной машины, а крепеж под нужным углом к вращающемуся абразиву сделать легко. Посмотрим, как это выглядит:

К кожуху необходимо прикрепить металлический уголок, он будет выполнять функцию направляющего. Регулировка происходит вручную. Есть и минусы, к ним относится то, что сам диск подвергается неравномерной нагрузке и при длительном использовании может раскрошиться.

Оправка для заточки сверл из дверных петель

Еще один интересный домашний вариант.

Многие считают, что она избыточно сложная. Но мы рассмотрим изготовление:

- нижняя часть фиксируется на подручнике;

- верхняя перемещает заготовку;

- нижний палец нужно вытащить, оставить только верхний;

- следует разрезать на две части одну из петель – одна из них регулирует наклон;

- нужно приварить металлический уголок, нарезать резьбу под болт в просверленных отверстиях;

- далее нужно заварить барашек, чтобы вращать упорный механизм.

Более подробная поэтапная инструкция в видео:

Спиральный тип

Для этого необходима втулка, диаметр которой в точности повторяет размер сверла. Это могут быть трубки из меди, алюминия. Направляющие следует выточить из дерева. В бруске сверлятся отверстия под заданным углом – в них нужно будет вставлять инструмент. Отдельно нужно создать подручник, который отвечает за упор и правильное положение заготовки.

Станки для заточки

Оптимальное устройство для заточки свёрл своими руками – обычный точильный станок. Но, экспериментировать лучше всего на старых оснастках, поскольку без опыта инструмент можно попросту испортить. Если опыта в работе с наждаком нет, лучше приобрести специализированный станок.

В продаже имеются простые в использовании многофункциональные заточные приборы. Можно приобрести простейший ручной станок или электроприбор.

Современные модели работают практически автоматически В конструкции предусмотрен не только механизм фиксации, но и подачи оснастки к заточному инструменту.

Особенно хорошо такое оборудование подходит для работы со спиральными свёрлами. Однако стоимость подобных приборов достаточно высока, поэтому покупать их для дома нецелесообразно.

Технологическая последовательность заточки

подготовить защитную амуницию

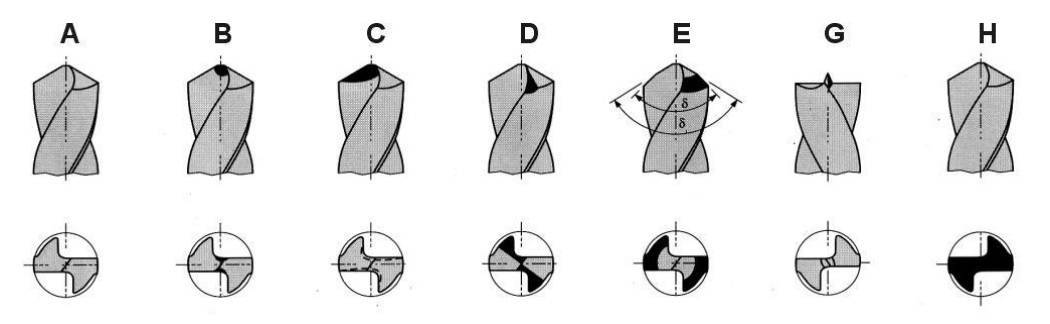

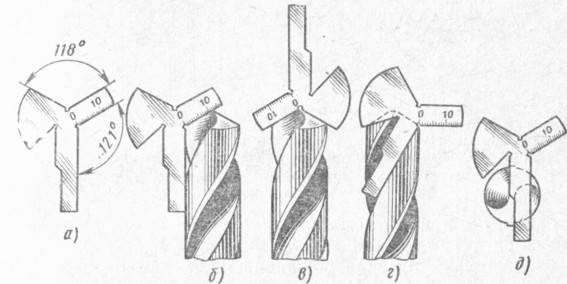

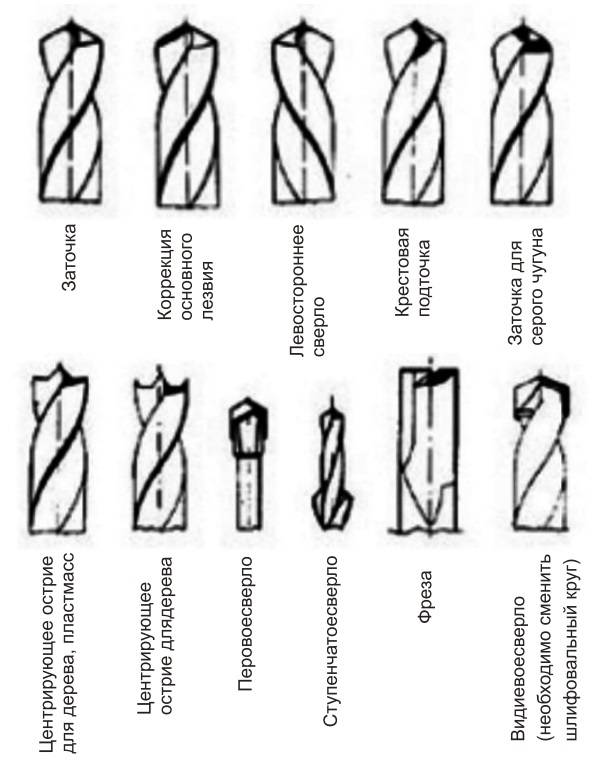

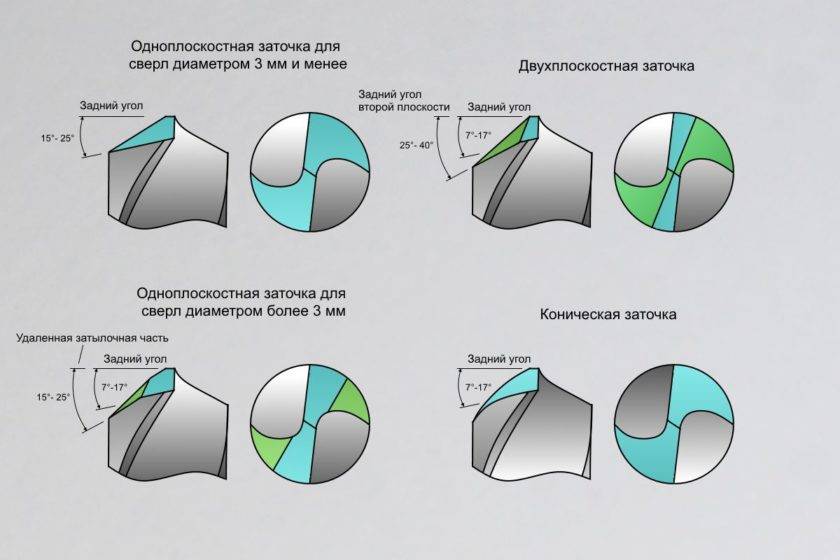

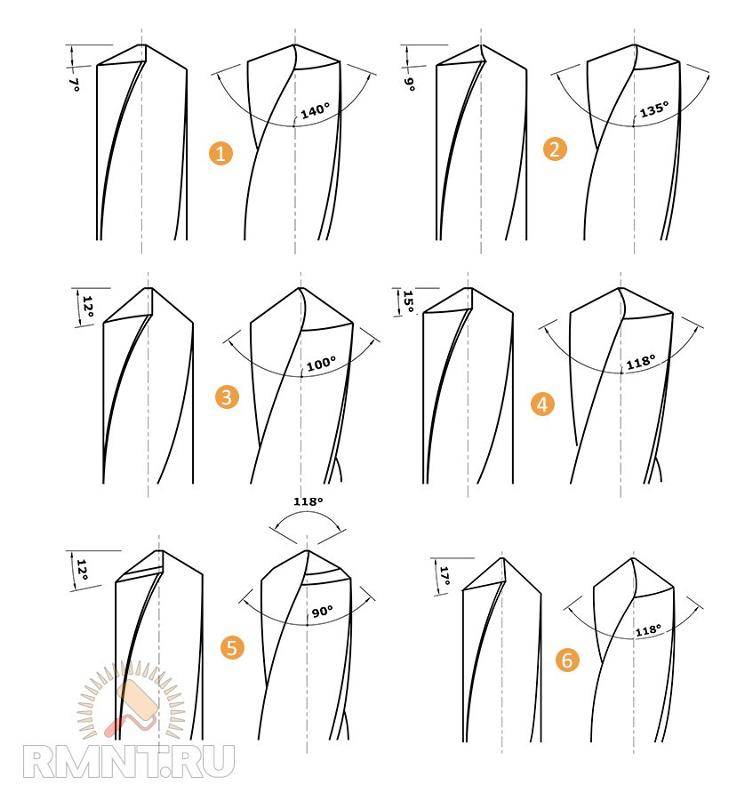

Помимо этого нужно знать, каким способом точить разные свёрла. Это можно определить по форме, придаваемой режущим граням устройства. На сегодня специалистами рассматривается одноплоскостная, двухплоскостная, коническая, цилиндрическая и винтовая методика заточки инструмента.

Для определения качества заточки сверла необходимо скрупулёзно обсмотреть его после окончания работ. Основными факторами, которые свидетельствуют о том, что инструмент стал острым, являются следующие:

- режущий край сверла по завершении заточки должен оставаться симметричным по отношению к своей оси;

- смежные режущие кромки должны оставаться одинаковыми по длине относительно центральной оси;

- также одинаковыми должны оставаться и параметры наклона угла заострённых краёв.

Заточка сверла должна начинаться с задней поверхности инструмента и продолжаться в соответствии с определённой последовательностью.

Задний край режущей кромки максимально плотно притискивается к точильной поверхности

Очень важно всё время поддерживать первоначально установленный угол.

Не имея никаких навыков, процедура может не получиться с первого раза. Поэтому нужно быть готовым сделать несколько попыток.

После каждой попытки важно внимательно осмотреть форму сверла.

Работа должна продолжаться до момента, когда задней поверхности инструмента будет придана правильная конусообразная форма.

Только после того, как будет получена необходимая форма, можно переходить к заточке режущей поверхности. При проведении работ необходимо контролировать, чтобы заточка каждого пера была одинаковой

Большую важность имеет соблюдение правильного угла заточки

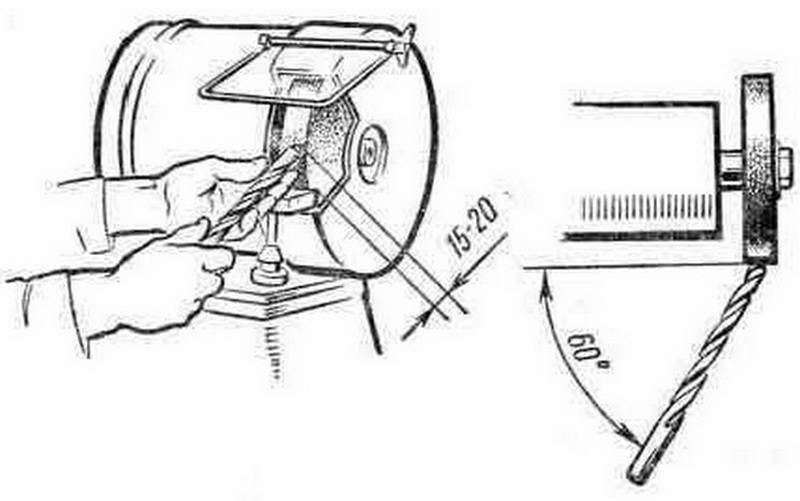

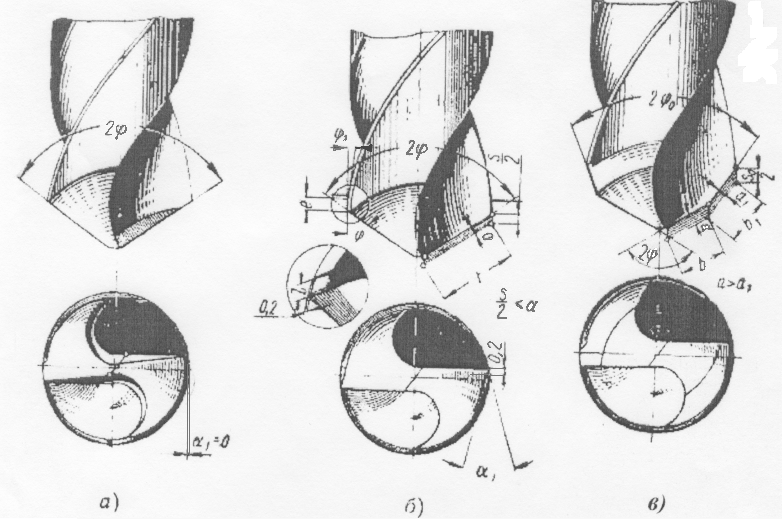

В случае с одноплоскостным методом заточки задняя поверхность обрабатывается в одной плоскости при точном соблюдении угла в пределах 28–30 градусов. Такой метод считается одним из самых простых и используется для инструмента с сечением менее 3 мм. Однако для полного осознания процесса целесообразно ознакомиться с видео о том, как правильно выполнить заточку сверла.

При выполнении работы таким методом сверло прижимается под установленным углом к поверхности точильного круга. В процессе заточки инструмент перемещают не переворачивая. Зачастую это может привести к тому, что режущая кромка может раскрошиться, особенно если для изготовления сверла использовался низкокачественный металл.

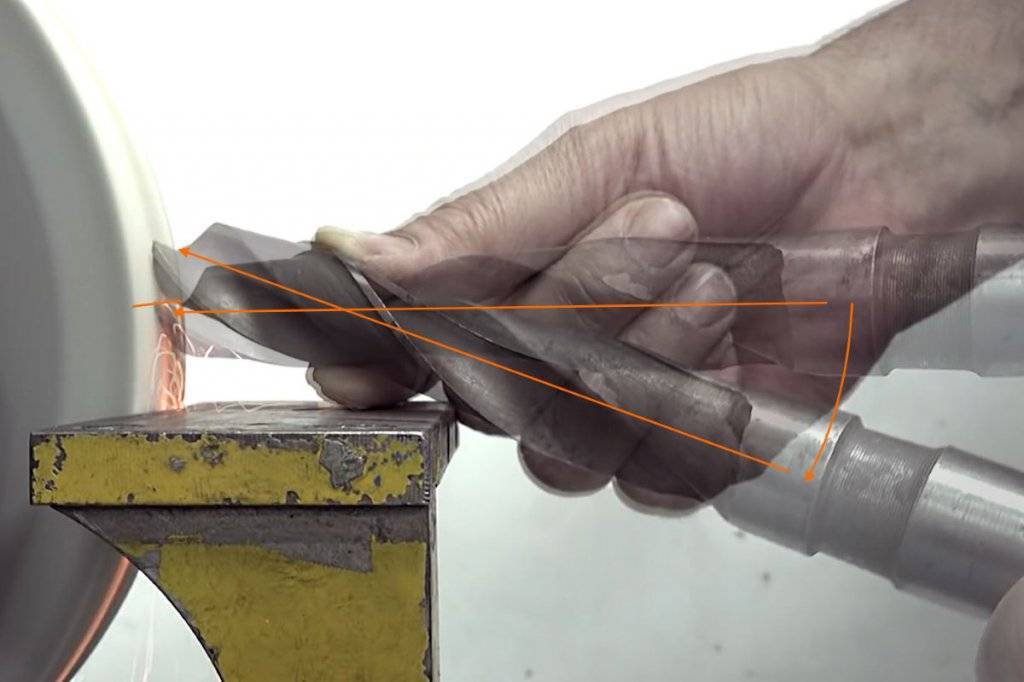

Чтобы заточить режущий край инструмента с большим сечением используют коническую заточку. Такой вариант сложнее рассмотренных ранее и поэтому нужно ознакомиться с видео, после чего придерживаться определённых этапов работ.

- В левую руку берут рабочую часть инструмента, а в правую хвостовой конец. Рабочая часть должна удерживаться в максимальной близости к заборному конусу.

- Не изменяя положения, сверло прижимают режущей частью и задней поверхностью к торцевой части точильного круга.

- Правой рукой, в которой удерживается хвостовой край инструмента, выполняют покачивающие движения таким образом, чтобы образовывалась конусная форма со стороны задней грани.

- После того как будет заточено одно перо, переходят ко второму, в точности повторяя весь процесс.

- Важным нюансом такой процедуры является то, что сверло нельзя отрывать от поверхности точильного круга.

Существует ещё один метод конической заточки. Для этого сверло также берут в левую руку со стороны режущей кромки, а правой за обратный конец. Но к точильному кругу прижимают только рабочую часть инструмента. Плавными движениями без отрыва от точила сверло проворачивают вокруг оси, тем самым равномерно затачивая заднюю поверхность инструмента.

Как изготовить станок для заточки спиральных сверл

В качестве основы для изготовления заточного станка для сверл спирального типа можно использовать любой серийный точильный агрегат, способный работать без биения и выдерживать значительные нагрузки. При оснащении такого станка дополнительными приспособлениями необходимо соблюсти следующие требования.

- Ось подручника должна совпадать с осью вращения точильного круга, при этом она может располагаться с ней в одной горизонтальной плоскости или быть выше нее.

- Все элементы создаваемой конструкции должны быть надежно зафиксированы, чтобы обеспечить безопасность выполнения заточных работ.

- Конструкция приспособления должна допускать возможность выполнения заточки сверл как в ручном, так и в полуавтоматическом режиме.

- Устройство подручника должно предусматривать возможность расположения хвостовика сверла под любым углом.

Приспособление для заточки сверл в сборе

При изготовлении данного приспособления для заточки сверл не требуются сложные технические устройства и дефицитные материалы, которые придется приобретать дополнительно. Все комплектующие можно найти практически в любой домашней мастерской или в гараже. В качестве оборудования и инструментов, при помощи которых такие комплектующие будут дорабатываться перед сборкой приспособления, можно использовать обычную болгарку и сварочный аппарат.

Поскольку упор такого приспособления должен быть качающимся, что необходимо для заточки сверл в полуавтоматическом режиме, для его фиксации следует использовать петлевое соединение. Подбирая трубку, кронштейн и болт для крепежного узла, следует иметь в виду, что в приспособлении должны отсутствовать люфты. Самоделка предложенной конструкции обладает двумя степенями свободы.

Детали приспособления

Площадка такого приспособления, на которой фиксируется обрабатываемое сверло, имеет возможность вращаться по вертикальной оси, предоставляя возможность изменять угол заточки инструмента. Кроме того, подручник, опирающийся на горизонтальную ось, может совершать колебательные движения, что обеспечивает верную артикуляцию в процессе выполнения заточки.

Для изготовления конструктивных элементов такого приспособления используется листовой металл различной толщины, а именно:

- опорная пластина – 4 мм;

- направляющая пластина для сверла – 5 мм;

- остальные элементы конструкции – 3 мм.

Подручник приспособления, на верхней части которого устанавливается опорная пластина, необходимо надежно зафиксировать на корпусе точильного станка. Для этого используется дополнительная металлическая «щека», соединяемая с кронштейном устройства.

Направляющая пластина, на поверхности которой необходимо выполнить треугольный паз, предназначенный для размещения обрабатываемого инструмента, фиксируется на опорной пластине при помощи винтового соединения.

Направляющий паз пластины

Устройство и конструктивные особенности рассматриваемого приспособления для заточки сверл позволяют ему поворачиваться на угол до 90°. Благодаря такой возможности выполнять заточку сверл при помощи данного приспособления можно практически любым из используемых сегодня методов.

Сверло, затачиваемое при помощи такого приспособления, укладывается в направляющую канавку и может свободно перемещаться в ней в продольном направлении. При этом угол заточки инструмента не изменяется.

Установка сверла в направляющий паз пластины

Поскольку верхняя поверхность опорной пластины располагается несколько выше оси вращения точильного круга, при использовании такого приспособления достигается оптимальная форма заточки задней поверхности сверла.

Сам процесс заточки сверл с помощью такого приспособления выглядит следующим образом.

- Инструмент выставляется в направляющей канавке приспособления таким образом, чтобы его режущая кромка располагалась параллельно краю направляющей пластины.

- После регулировки положения сверло медленно подается к рабочей поверхности вращающегося точильного круга.

Хорошо демонстрирует процесс работы с таким приспособлением видео, которое несложно найти в интернете.

Несмотря на простоту конструкции, такое приспособление обеспечивает высокую точность выполняемой заточки, для контроля качества которой можно даже не использовать шаблон. Если закрепить качающуюся пластину данного приспособления на фиксированный угол, его можно использовать и для заточки сверл, оснащенных твердосплавными пластинами.

Как правильно заточить сверло спирального типа

О заточке сверла по дереву можно не беспокоиться, таким сверлом можно работать многие месяцы и даже годы без всякой заточки. К сожалению, такого нельзя сказать о сверле по металлу, которое должно быть обязательно острым. То есть, сверлить металл можно исключительно острым, хорошо заточенным сверлом.

Для потери остроты сверла характерен резкий скрип в начале сверления. Не заточенное вовремя сверло сильнее выделяет тепло и таким образом, изнашивается еще быстрее, чем острое.

Заточить сверло можно на специальных станках или с помощью приспособлений. Естественно, при наличии возможности, предпочтительнее сделать это на специальном оборудовании. Но в домашней мастерской таких станков, как правило, нет, поэтому приходится использовать обычный электрический точильный станок с камнем.

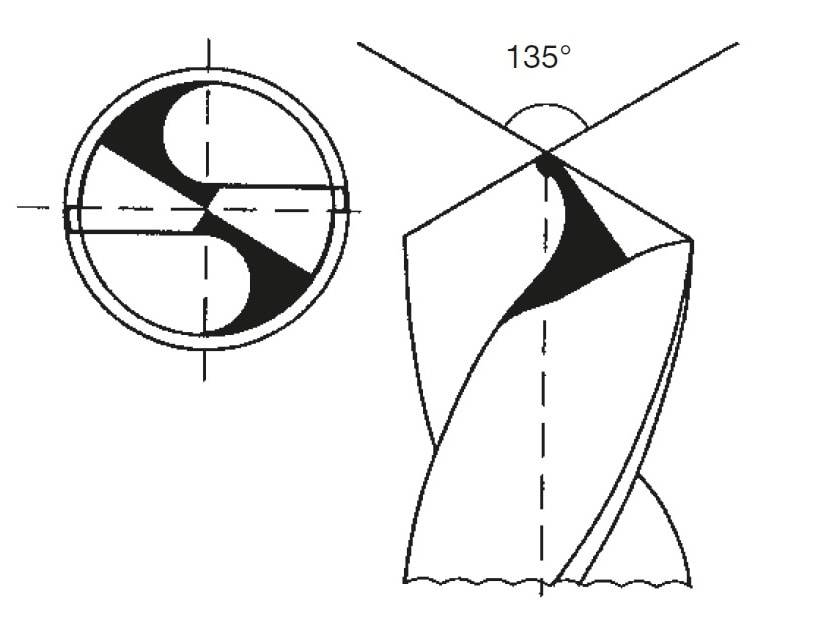

Основные составные части спирального сверла.

Итак, рассмотрим как заточить сверло по металлу? Вид заточки зависит от формы, которую следует придать задней поверхности сверла и может быть одноплоскостным, двухплоскостным, коническим, цилиндрическим и винтовым.

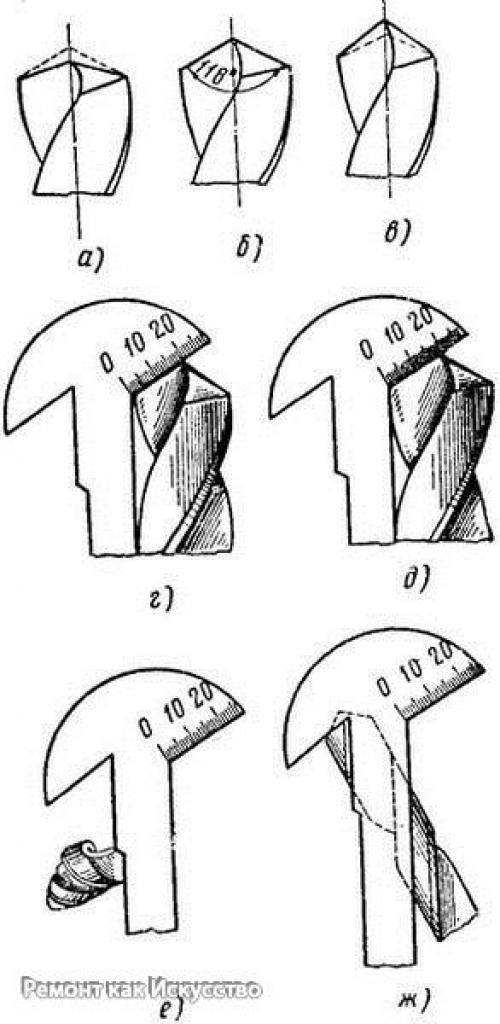

Заточка сверла проводится по задним граням. Оба зуба (пера) сверла следует заточить абсолютно одинаково. Вручную сделать это нелегко. Также непросто вручную выдержать нужную форму задней грани и нужный задний угол.

1. Одноплоскостная заточка сверла характерна тем, что задняя поверхность пера выполнена в виде одной плоскости. Задний угол при этом колеблется в пределах 28-30°. Сверло просто приставляется к кругу, таким образом, чтобы режущая часть шла параллельно кругу и не вращая, не перемещая сверла производится заточка. При такой заточке во время сверления могут выкрашиваться режущие кромки сверла, что является недостатком данного способа заточки. Это самый простой способ ручной заточки, который можно применять для тонкого сверла диаметром до 3 мм.

2. Сверла диаметром более 3 мм предпочтительно затачивать конически. Вручную без навыков такую заточку выполнить сложно, но возможно. Сверло берется левой рукой за рабочую часть как можно ближе к заборному конусу, а правой рукой за хвостик. Сверло прижимается к торцу шлифовального камня режущей кромкой и поверхностью задней части, и слегка покачивается правой рукой, создавая при этом на задней перьевой грани конусную поверхность. Сверло в ходе заточки не отрывается от камня, движения руки медленные и плавные. Для второго пера все повторяется аналогично.

Подводи сверло режущей кромкой к шлифовальному кругу.

Покачиваем сверло в низ, а потом опять вверх.

При заточке нужно постараться максимально выдержать первоначальную форму заводской поверхности задней части, чтобы сохранить нужные задние углы. Если заточка сделана правильно, то на сверлах диаметром до 10 мм она вполне достаточна. При диаметрах выше 10 мм данную заточку можно улучшить, подточив переднюю поверхность, как показано на фото:

Подточка передней поверхности.

В чем смысл подточки? За счет уменьшения переднего угла и увеличения угла режущей кромки возрастает стойкость к выкрашиванию, что увеличивает ресурс сверла. Кроме того, ширина поперечной кромки становится меньше. Поперечная кромка не сверлит, а скоблит металл в центральной части отверстия. На втором рисунке хорошо видно, что здесь она укорочена, что облегчает сверление.

Для сверл с выбранным маленьким задним углом можно дополнительно подточить заднюю поверхность. Сверло при этом меньше трет в отверстии сверления задней поверхностью. См. фото:

Подточка задней поверхности.

В производственных условиях после заточки, как правило, делается доводка, которая сглаживает поверхность, убирая мелкие зазубрины. Сверло, на котором сделана доводка, меньше изнашивается, чем просто заточенное сверло. Если есть возможность, делать доводку следует обязательно.

Для доводки нужно использовать шлифовальные круглые камни из карбида кремния зеленого (марка 63С, зернистость 5-6, твердость М3-СМ1) на бакелитовой связке, а также круги из эльбора ЛО (зернистость 6-8) на бакелитовой связке.

Ниже представляем вашему вниманию отличную подборку обучающих видеороликов посмотрев которые вы точно сможете заточить свои сверла.

Что необходимо для процедуры

Чтобы заточить сверло по металлу самому, необходимо в первую очередь определить, для решения каких задач оно будет применяться. В производственных условиях для заточки сверл используются, как правило, специальные приспособления, обеспечивающие максимальную точность и производительность такого процесса. При выполнении заточки сверл в домашних условиях всегда приходится искать способы, позволяющие сделать результат этого процесса качественным.

В минимальный набор для заточки сверл по металлу должны входить:

- наждачный станок;

- точильные круги различной твердости, выбираемые в зависимости от материала изготовления сверла, которое необходимо заточить;

- емкость для охлаждающей жидкости и сама жидкость, в качестве которой может использоваться обычная вода (или машинное масло);

- приспособления, позволяющие выдержать правильные углы заточки.

Стойка для заточки сверл устанавливается рядом с абразивным диском и позволяет затачивать режущую кромку под точным углом

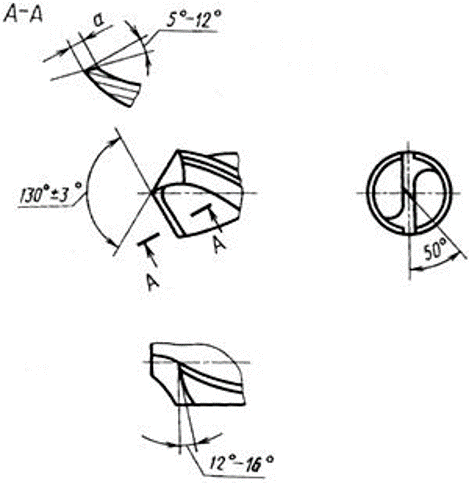

При заточке сверл своими руками нужно обращать внимание на следующие параметры:

- угол между плоскостью передней части сверла и основанием его режущей кромки (такой угол, измеряемый в главной режущей плоскости, называется передним);

- задний угол, который измеряется так же, как и передний, но по задней плоскости сверла;

- угол при вершине инструмента, измеряемый между двумя режущими кромками.

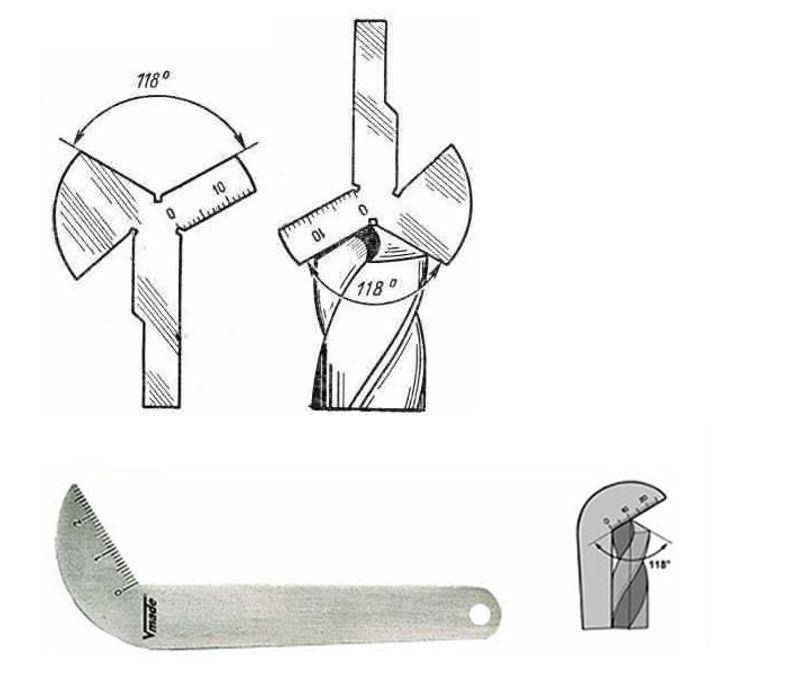

Для заточки сверл по металлу по всем правилам надо придерживаться следующих значений вышеуказанных параметров:

- передний угол режущей части – 20°;

- задний угол – 10°;

- угол при вершине – 118°.

Таблица 1. Углы при вершине сверла в зависимости от обрабатываемого материала

Таблица 2. Задние и передние углы сверла

Если вам необходимо заточить сверло по металлу в производственных или в домашних условиях, вы должны строго соблюдать технику безопасности. Этот процесс сопровождается образованием большого количества искр, от воздействия которых необходимо защищать органы зрения. Кроме того, поскольку такая процедура выполняется с остро заточенными инструментами из металла, осуществлять ее следует, используя перчатки для защиты рук.

Как изготовить станок для заточки спиральных сверл

В качестве основы для изготовления заточного станка для сверл спирального типа можно использовать любой серийный точильный агрегат, способный работать без биения и выдерживать значительные нагрузки. При оснащении такого станка дополнительными приспособлениями необходимо соблюсти следующие требования.

- Ось подручника должна совпадать с осью вращения точильного круга, при этом она может располагаться с ней в одной горизонтальной плоскости или быть выше нее.

- Все элементы создаваемой конструкции должны быть надежно зафиксированы, чтобы обеспечить безопасность выполнения заточных работ.

- Конструкция приспособления должна допускать возможность выполнения заточки сверл как в ручном, так и в полуавтоматическом режиме.

- Устройство подручника должно предусматривать возможность расположения хвостовика сверла под любым углом.

Приспособление для заточки сверл в сборе

При изготовлении данного приспособления для заточки сверл не требуются сложные технические устройства и дефицитные материалы, которые придется приобретать дополнительно. Все комплектующие можно найти практически в любой домашней мастерской или в гараже. В качестве оборудования и инструментов, при помощи которых такие комплектующие будут дорабатываться перед сборкой приспособления, можно использовать обычную болгарку и сварочный аппарат.

Поскольку упор такого приспособления должен быть качающимся, что необходимо для заточки сверл в полуавтоматическом режиме, для его фиксации следует использовать петлевое соединение. Подбирая трубку, кронштейн и болт для крепежного узла, следует иметь в виду, что в приспособлении должны отсутствовать люфты. Самоделка предложенной конструкции обладает двумя степенями свободы.

Детали приспособления

Площадка такого приспособления, на которой фиксируется обрабатываемое сверло, имеет возможность вращаться по вертикальной оси, предоставляя возможность изменять угол заточки инструмента. Кроме того, подручник, опирающийся на горизонтальную ось, может совершать колебательные движения, что обеспечивает верную артикуляцию в процессе выполнения заточки.

Для изготовления конструктивных элементов такого приспособления используется листовой металл различной толщины, а именно:

- опорная пластина – 4 мм;

- направляющая пластина для сверла – 5 мм;

- остальные элементы конструкции – 3 мм.

Подручник приспособления, на верхней части которого устанавливается опорная пластина, необходимо надежно зафиксировать на корпусе точильного станка. Для этого используется дополнительная металлическая «щека», соединяемая с кронштейном устройства.

Направляющая пластина, на поверхности которой необходимо выполнить треугольный паз, предназначенный для размещения обрабатываемого инструмента, фиксируется на опорной пластине при помощи винтового соединения.

Направляющий паз пластины

Устройство и конструктивные особенности рассматриваемого приспособления для заточки сверл позволяют ему поворачиваться на угол до 90°. Благодаря такой возможности выполнять заточку сверл при помощи данного приспособления можно практически любым из используемых сегодня методов.

Сверло, затачиваемое при помощи такого приспособления, укладывается в направляющую канавку и может свободно перемещаться в ней в продольном направлении. При этом угол заточки инструмента не изменяется.

Установка сверла в направляющий паз пластины

Поскольку верхняя поверхность опорной пластины располагается несколько выше оси вращения точильного круга, при использовании такого приспособления достигается оптимальная форма заточки задней поверхности сверла.

Сам процесс заточки сверл с помощью такого приспособления выглядит следующим образом.

- Инструмент выставляется в направляющей канавке приспособления таким образом, чтобы его режущая кромка располагалась параллельно краю направляющей пластины.

- После регулировки положения сверло медленно подается к рабочей поверхности вращающегося точильного круга.

Хорошо демонстрирует процесс работы с таким приспособлением видео, которое несложно найти в интернете.

Несмотря на простоту конструкции, такое приспособление обеспечивает высокую точность выполняемой заточки, для контроля качества которой можно даже не использовать шаблон. Если закрепить качающуюся пластину данного приспособления на фиксированный угол, его можно использовать и для заточки сверл, оснащенных твердосплавными пластинами.

Какие признаки указывают на то, что сверло пора точить

Приступать к затачиванию режущей кромки этого инструмента без острой необходимости не рекомендуется. Ведь во время этой непростой процедуры можно одним неверным движением испортить изделие, а исправить такой дефект под силу только профессионалу. Поэтому начинать точить режущий часть любого инструмента следует только после того, как он действительно стал тупым.

Опытные мастера понимают, что пришла пора затачивать режущую поверхность сверла, по следующим признакам:

- во время сверления вместо спиралевидной стружки летит мелкая крошка ;

- обрабатываемая деталь и сверло быстро перегреваются;

- процесс сопровождается сильным шумом.

Каждая из этих проблем должна стать поводом для проверки остроты инструмента с последующей его заточкой.

Сотрудники специализированных центров, работающие на дорогостоящем оборудовании, справятся с проблемой за пару минут. Однако и в условиях домашней мастерской можно решить эту задачу при наличии достаточных навыков и инструментов в виде «болгарки», точила или спецнасадки для электродрели.