Признаки и виды неисправностей

Чтобы устранить проблему, ее прежде всего необходимо выявить. Шлицевое соединение служит вполне солидный срок (в среднем 30-50 тысяч километров), долго не вызывая беспокойств, но ни одна деталь не вечна, и следует провести диагностику, если:

- во время движения слышатся лишние шумы, стуки, неприятные звуки;

- присутствуют рывки, вибрации в кардане;

- при включенном полном приводе присутствует биение руля;

- увеличился люфт рулевого колеса.

Изношенные шлицы раньше или позже полностью выведут из строя карданную передачу, что может привести к неблагоприятным последствиям и даже аварии. Чтобы избежать этого, необходимо вовремя получить качественный ремонт шлицевой кардана.

Проблемы со шлицевыми соединениями могут возникнуть следующие:

- износ шлицев на валах;

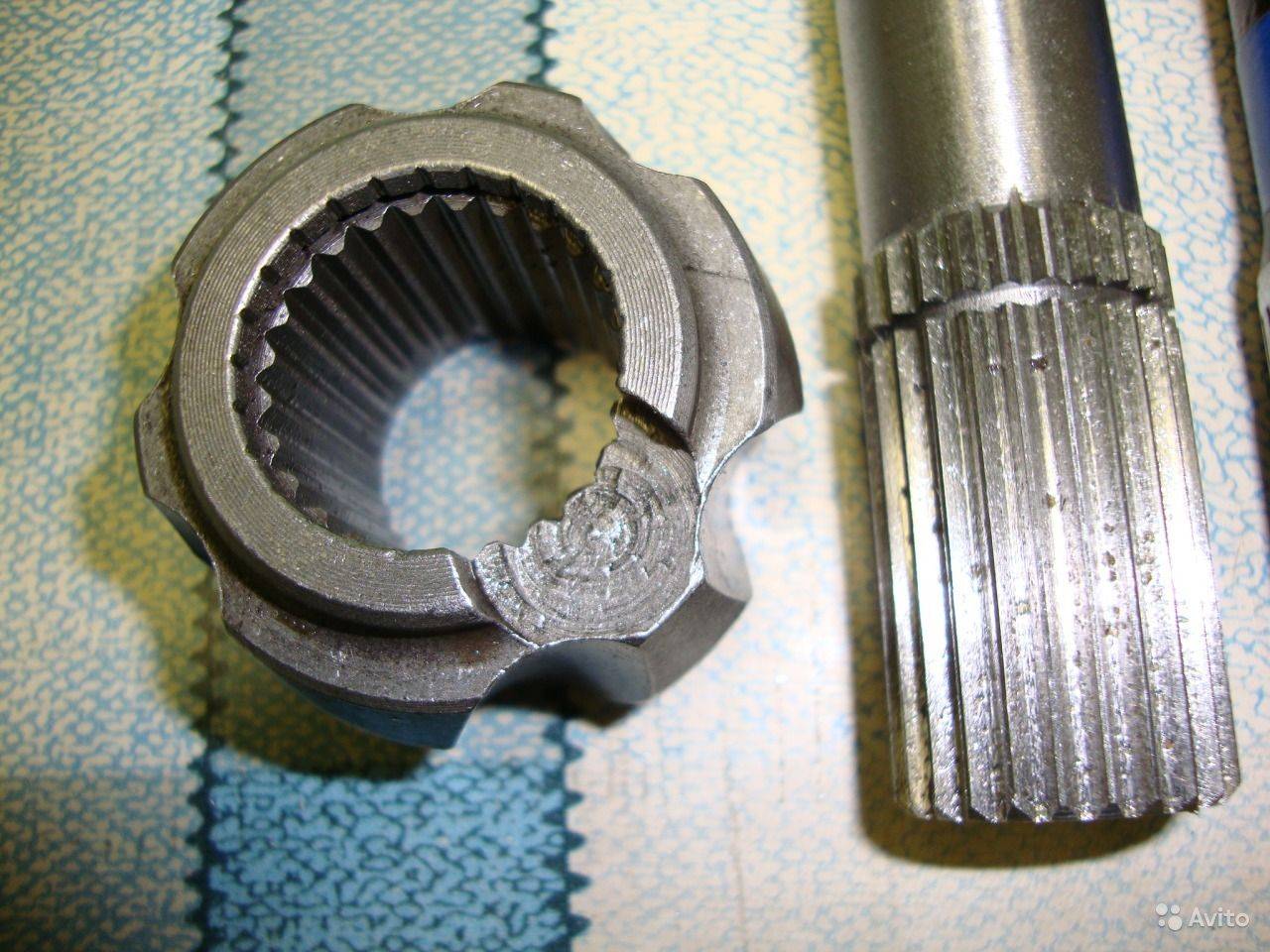

- смятие запчастей;

- возникновение острых краев, наличие иных дефектов: забоин, заусеницев;

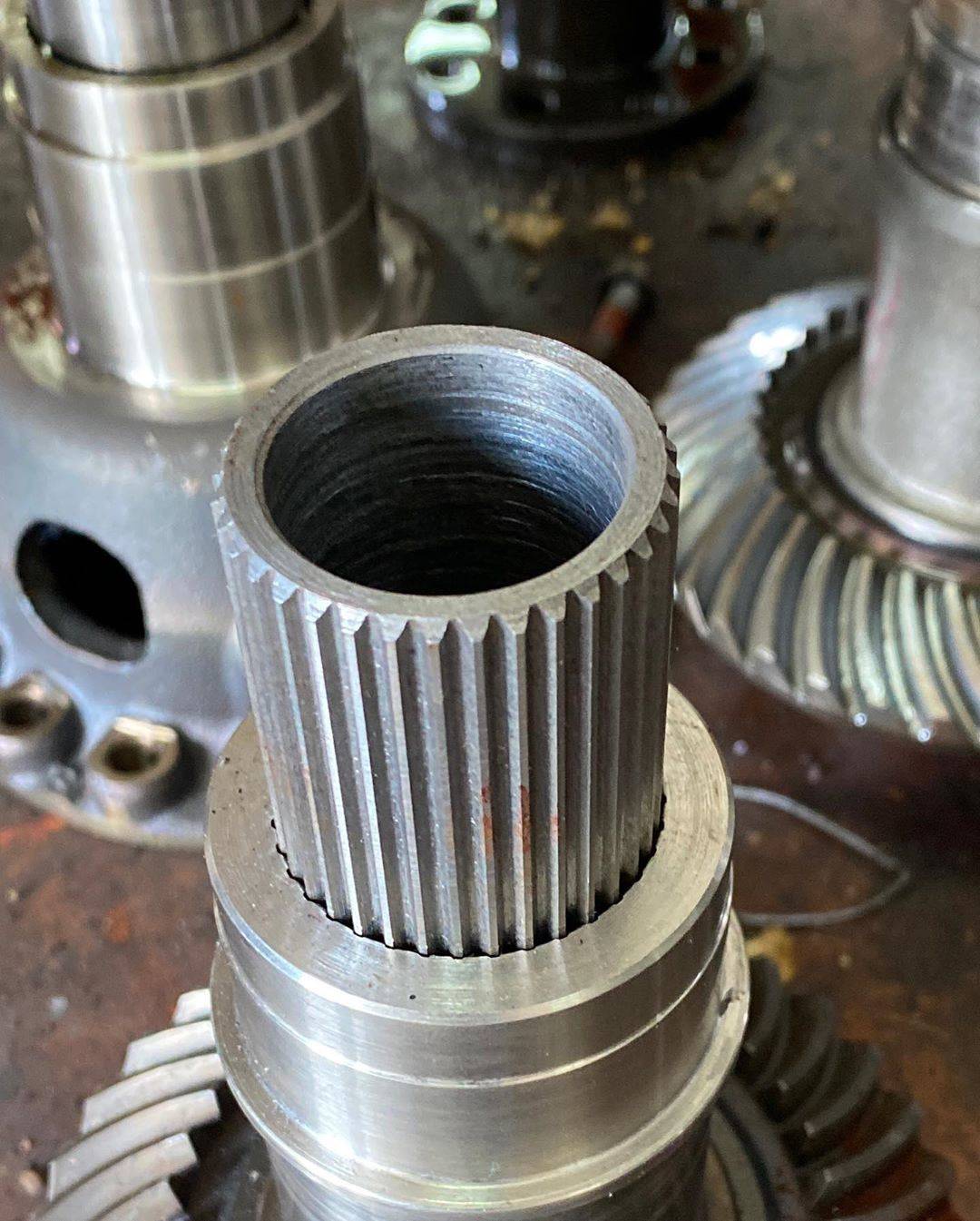

- износ шлицев во втулке;

- поломка отдельных зубьев.

После того как были обнаружены неполадки, затягивать с их устранением не стоит и доверить эту процедуру лучше опытным мастерам.

Нарезка шлицов на валах, полуосях, болтах, в отверстиях

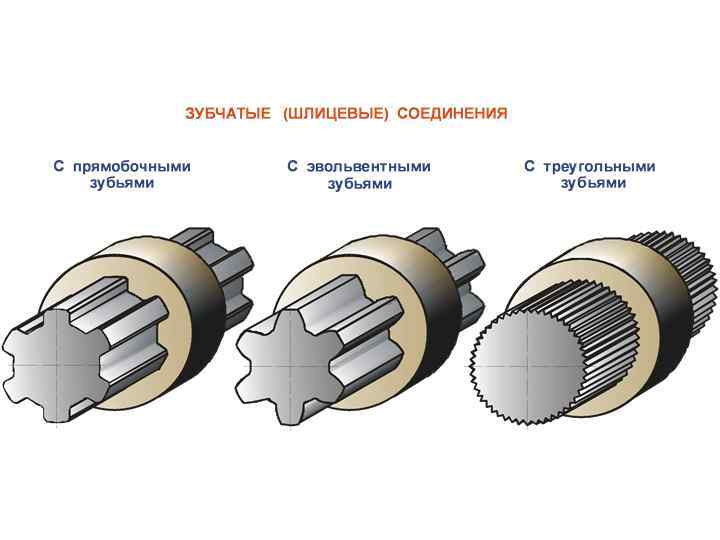

Шлицевое соединение используется для передачи вращательного движения между валами и втулками. В отличие от шпоночного соединения оно обеспечивает лучшее центрирование деталей. При этом нагрузка на некоторые элементы значительно ниже, а прочность при динамических и переменных нагрузках существенно выше. Такой тип соединения представляет из себя зубья определенной длины, соединенные в одно целое с телом вращения.

Существует три типа шлицевых соединений:

Нарезка шлицов в машиностроительной отрасли выполняется преимущественно на фрезерном оборудовании, к которому предъявляются особые требования по точности.

Основные этапы ремонта шлицов

Самостоятельно устранить неисправность не получится, так как для ремонта требуется знание технологий, наличие соответствующего оборудования. Ремонтом должны заниматься профессионалы. Вы можете заказать эту .

Основные этапы работ:

- поврежденный элемент отрезается;

- подбирается и приваривается новая деталь. «КарданПрофи» располагает собственными складскими площадями, поэтому тратить время на поиск и доставку комплектующих не придется;

- выполняется балансировка кардана.

После окончания работ агрегат возвращается клиенту в готовом к эксплуатации состоянии. Также оказываются услуги по демонтажу и установке вала. Вы можете приехать в наш техцентр на авто, специалисты снимут кардан, а после ремонта установят его обратно.

Методика ремонта

Если раньше ремонт валов и осей, восстановление шлицевого соединения с помощью композитов считался временным решением, сейчас мы готовы гарантировать длительную работу станка после восстановления. Главное, правильно подобрать состав. Например, валы в местах трения прокладок нагреваются при истирании, на остальных участках чаще возникают каверны, повреждения без изменения структуры металла.

Примеры восстановления вала под подшипник:

- Если вал можно снять и установить на токарный станок:

- Протачиваем поверхность вала в минус на 2-3 мм.

- Тщательно обезжириваем поверхность

- Правильно замешиваем материал, чтобы не было воздушных включений

- Наносим материал на вращающийся на малых оборотах вал. Первый слой тонкий грунтовочный, как бы втирается в поверхность, второй слой наносим с излишком, не дожидаясь высыхания первого слоя.

- После полной полимеризации протачиваем вал «в размер» на малых оборотах

- Если вал снять нельзя, то можно отремонтировать его прямо по месту методом заливки. Только придется изготовить специальную несложную оснастку, либо залить материал прямо в полость между валом и подшипником. Конечно, необходимы предварительные операции:

- подготовка поверхности вала – шероховатость, заглубление (если необходимо), обезжиривание

подшипника — обработка анти адгезионным материалом, центровка

Толщина, геометрическая форма вала восстановлены полностью. На работы предоставляем гарантию до года. Опыт наших специалистов помогает провести ремонт в короткое время, поэтому оборудование вернется к работе быстро. Работаем также с РФ, Украиной и Казахстаном

- восстановление поверхности вала

- восстановлено посадочное место подшипника

- вал под подшипник восстановлен

- объект ремонта

- виден размер повреждений

- посадочное место восстановлено

Сборка резьбовых соединений

В резьбовых соединениях с гайками болт обычно вставляют снизу, а затем навинчивают гайку. Гайки затягивают только тогда, когда поставлены все болты и гайки. Затягивают гайки постепенно. Сначала все гайки завертывают до соприкосновения с шайбами или с поверхностью детали, затем слегка затягивают и только в третий pаз затягивают окончательно.

Затягивают гайки не подряд одну за другой, так как при этом затяжка может оказаться неравномерной и повлечь за собой перегрузку отдельных гаек, смятие резьбы и даже oбpыв болта.

Гайки, расположенные по кругу, например на фланцах, крышках цилиндров и т.д., затягивают крест-накрест также в три приема. На длинных крышках, например на крышках редукторов, гайки затягивают от середины к краям. Затягивание гаек от краев к середине приводит к искривлению крышек. Эти рекомендации относятся также к резьбовым соединениям без гаек. Контроль усилия затяжки резьбового соединения осуществляется либо выбором соответствующей длины рукоятки ключа, либо применением предельных и динамометрических ключей. Следует учитывать, что применение ключей нестандартной длины может привести к разрыву стержня болта, срыву ниток резьбы и травмам.

Сборка болтового соединения заканчивается стопорением гаек. Соединения посредством шпилек в станкостроении применяются редко.

При установке шпилек необходимо выполнять следующие основные правила:

- шпилька должна иметь плотную посадку в корпусе;

- ось шпильки должна быть перпендикулярна к поверхности детали.

Категорически запрещается подгибать шпильки, если они не попадают в отверстия детали, так как они при этом деформируются у корня и могут лопнуть во время работы. Перекос шпилек можно исправлять только нарезанием новой резьбы в отверстии. Для ввинчивания шпилек в корпус существует несколько конструкций ключей. Наибольшее распространение получили эксцентриковые ключи.

Важным условием нормальной работы резьбового соединения является отсутствие изгибающих напряжений в теле болта или шпильки. В связи с этим неплотное прилегание гайки к торцу детали недопустимо. Гайки должны навертываться от руки до места посадки. При большом числе гаек рекомендуется завертывать их в определенном порядке. Общий принцип затяжки – сначала затягивают гайки, находящиеся в середине детали, затем попеременно по паре с каждой стороны. Гайки целесообразно затягивать постепенно, т.е. сначала затянуть все гайки на одну треть затяжки, затем на две трети и, наконец, на полную затяжку. Гайки, расположенные по кругу, следует затягивать крест-накрест и также постепенно.

Следует особо тщательно выбирать крепежные детали для крепления фланцев и крышек, прижимающих прецизионные подшипники шпиндельных узлов. Перекосы резьбы или торцов винтов и зенковок под головки винтов приводят к деформации фланцев и крышек и, как следствие, к перекосу самого подшипника. Большое значение в этих случаях приобретает также равномерность затяжки.

Концы винтов и шпилек должны выступать над гайкой не более чем на 0,5 диаметра, если они могут травмировать рабочего (оператора) или обслуживающий персонал и если ухудшают внешний вид станка.

Выбор оборудования и инструмента

Нарезка выполняется на станках:

- фрезерных;

- строгальных;

- долбежных;

- токарных;

- протяжных.

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

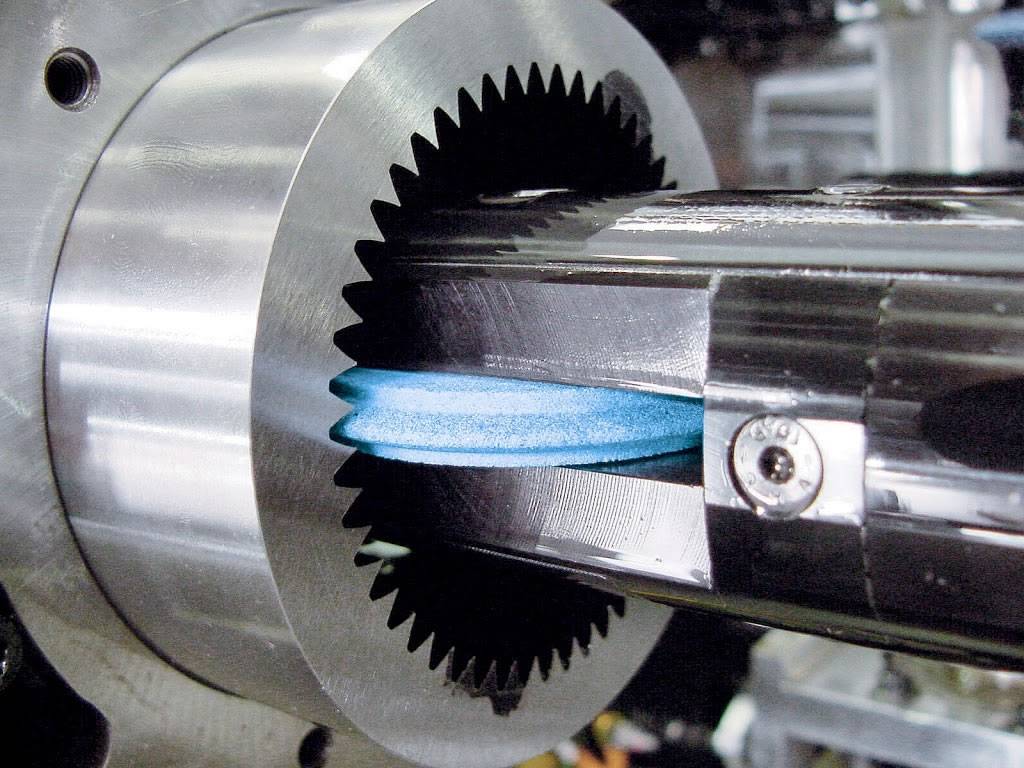

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

- фасонный круг;

- дисковый круг;

- конический круг.

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

Сборка шпоночных соединений

Сборка шпоночных соединений при ремонте является ответственной операцией. При правильной подгонке деталей призматическая шпонка боковыми поверхностями должна соединяться по посадке с боковыми поверхностями и без зазора с дном шпоночного паза вала. Призматическая шпонка должна соединяться по посадке с боковыми поверхностями и с обязательным зазором между шпонкой и дном шпоночного паза охватывающей детали. Неправильное шпоночное соединение приводит к перекосу зубчатых колес и звездочек, сопряженных с валом, и вызывает неправильное зацепление зубьев колес и ускоряет износы звездочек и цепей. При чрезмерно тугой посадке деталей на шпонку могут происходить разрывы их ступиц.

Погрешности расположения шпонки на валу, перекос оси шпоночного паза на втулке приводит к тому, что шпоночное соединение не собирается.

Пригонка шпонки для компенсации перекоса и смещения оси пазов на валу и во втулке без контроля сопряжения боковых сторон пазов и шпонки может привести к резкому уменьшению площади контакта поверхностей, увеличению напряжения смятия. Увеличение бокового зазора из-за смятия шпонки приводит к нарушению посадки втулки на валу, появлению шума и стука в узле и в результате может привести к преждевременному износу или поломке узла.

Поэтому очень важно в процессе изготовления и сборки шпоночного соединения контролировать детали и сопряжение. Шпонки и паз вала устанавливают с помощью молотка с медными наконечниками или под прессом

При установке шпонок под прессом необходимо следить за тем, чтобы не было поперечного перекоса шпонки и врезания ее кромки в тело вала

Шпонки и паз вала устанавливают с помощью молотка с медными наконечниками или под прессом. При установке шпонок под прессом необходимо следить за тем, чтобы не было поперечного перекоса шпонки и врезания ее кромки в тело вала.

Примеры наших работ

Джип Чероки # Передний карданный вал

Изготовитель карданного вала – компания Спайсер (ставится на конвейере Джип).

Состояние вала, обнаруженное после разборки (что зачастую является не самым простым делом из-за множественных остатков разбитого пластика) выглядит удручающим, однако вал вполне подлежит восстановлению.

На шейке вала хорошо заметны забоины от шлица втулки при работе «на излом». Конструктивно это провоцируется малой длиной шлицевой части.

При реставрации длина шлицов была увеличена на 18 мм, что придало конструкции дополнительную надежность.

Киа Мохав # Рулевой карданчик

Машина в идеальном состоянии. Хозяин – очень аккуратный и требовательный человек. Стук в рулевом управлении вызывал дискомфорт и желание улучшить ситуацию.

Причина стука – износ полиамида, нанесенного на заводе-производителе на вал шлицевого соединения рулевого карданчика, и, как следствие, люфт в соединении.

Машина не самая распространенная, поэтому для исполнения заказа изготовили специальную оснастку, что удлинило срок исполнения на 3 дня. В остальном все было как обычно: удаление старого покрытия, нанесение полиуретана. Люфт исчез. Стук в рулевом, естественно, тоже.

Тойота Тундра # Задний карданный вал

Очередное изделие компании Спайсер. Материал вала сплав алюминия. Покрытие – полиамид.

На глаз износа покрытия практически не заметно. Однако, большая нагруженность узла тяжелого автомобиля предъявляет высокие требования к люфтам. И даже появление минимальной слабины проявляется сильной вибрацией при движении автомобиля.

При стоимости нового вала более 100 000 рублей, восстановление шлицевого соединения кажется весьма оправданным шагом.

После замены покрытия на полиуретан посадка вала стала плотной, что исключило минимальный люфт, и, как следствие, вибрацию.

Ниссан Навара # Передний карданный вал

Отметим, что шлицевое соединение абсолютно идентично валу Ниссана Пасфайндер. Со всеми плюсами и минусами.

Покрытие Рильсана (в этом случае – коричневого цвета) отслоено практически по всей поверхности. После этого начинается лавинообразный рост вибрации и сильный износ уже металлических поверхностей шлицов втулки

Поэтому для владельца автомобиля важно не упустить этот момент. Иначе восстановление шлицевой пары будет проблематичным, и придется потратить минимум 15 000 рублей на контрактный кардан (или около 30 000 на новый) вместо 5-6 тысяч за восстановление. В данном случае восстановить шлицевую пару вполне удалось, хотя пришлось изготовить дополнительную оснастку с учетом повышенного износа втулки

В данном случае восстановить шлицевую пару вполне удалось, хотя пришлось изготовить дополнительную оснастку с учетом повышенного износа втулки.

Уаз Патриот (2012 г.в.) # Рулевой карданчик

Износ шлицевой в этом узле достаточно распространенная проблема, которую многие автоумельцы решают по-своему: обжимая втулку ударами кувалды, фиксируя вал вкрученным болтом и т.п. Временный результат это, безусловно дает. Однако полностью теряется элемент безопасности, которую обеспечивает оригинальное соединение. В случае лобового удара рулевая колонка должна сложиться, а не …

Необъяснимо высокая цена за новый карданчик (6-10 тысяч рублей) делает его реставрацию абсолютно обоснованной. При этом, удлиненная шлицевая часть будет более надежной, чем оригинал.

Шлицевое соединение позволяет валу во время вращения перемещаться по оси, и очевидно, что при неисправности шлицевой части от автомобиля не стоит ждать комфортной и безопасной работы. Рассмотрим, какие бывают неполадки, как их выявить и что представляет собой ремонт шлицевой части кардана.

Шлицевые соединения разделяют на подвижные и неподвижные. Подвижные испытывают значительные нагрузки, что ведёт к износу. Если при этом недостаточно хорошо следить за автомобилем, забывать о регулярной профилактике – смазке, проверке герметичности сальника, то можно столкнуться и со слишком быстрым изнашиванием шлицев.

Как поменять резинки

Сделать замену резинок можно своими руками, что позволит сэкономить на покупке новых щеток. Потребуются плоскогубцы и отвертка с широким лезвием. В первую очередь для замены щеток дворников на Приоре требуется установить их перпендикулярно рычагам, отжать стопорные скобы и затем вытянуть. После снятия дворников следует аккуратно отогнуть на минимальный угол зажимы резиновой ленты, находящиеся на краях прижимной пластины. Это делается для того, чтобы резинка могла легко выйти из дворника. Лучше зажимы выгибать плоскогубцами, так как есть риск повреждения фиксаторов.

READ Как установить обычный холодильник как встраиваемый

После того, как резиновую ленту извлекли из зажимов, из нее нужно вытянуть металлические пластины, которые удерживают изогнутую форму. Следует сразу запомнить направления изгибов пластин, чтобы не перепутать их и не делать работу заново, так как резинка не будет плотно прижиматься к лобовому стеклу. В пластинах есть выборки, куда должны входить пазы резинки. Бывают ситуации, когда толщина паза больше ширины выборки. В таком случае ее можно расширить тонким надфилем.

Резиновая лента легко вставляется в фиксаторы до щелчка. При этом она не должна люфтить, иначе быстро износится. Если установленная резинка оставляет неочищенные места на стекле, то ее нужно заменить снова. Однако стоит учитывать, что стоимость нескольких испорченных при установке лент может быть больше стоимости дворника в сборе.

Процесс восстановления

В первую очередь демонтируют механизм, после разъединяют шлицы, тщательно очищают их, обезжиривают поверхность перед дальнейшими действиями.

Существует несколько вариантов ремонта в пределах автосервиса:

- Если диагностика выявила незначительный износ, то восстановить

шлицевое соединение помогает электроискровое наращивание, после которого производится шлифовка. Кроме того, шлицы, находящиеся в отверстиях по наружному диаметру, могут ремонтироваться и раздачей. Для осуществления такой процедуры требуется гидравлический пресс. С его помощью специальная прошивка продавливается через шлицевое отверстие. Калибровка осуществляется шлицевой протяжкой, которую выполняют после раздачи зубьев, во время этого выдавленный материал удаляется, а детали обретает необходимый размер. - Запчасти можно восстанавливать, прибегая к раздаче зубьев, если шлицевое соединение центрировано по внутреннему диаметру. При закаленных деталях вал для начала нужно отжечь, затем раздать все шлицы в осевом направлении (продольно), при этом подогнав ширину к необходимому размеру, оставив припуск в одну-две десятых миллиметра для механической обработки. Существуют два варианта выполнения данной процедуры: первый – раздача вручную, второй – с помощью зубил и чеканов на прессах. Во время процедуры вдоль шлицов наносятся продольные риски, вдоль которых затем зубилом намечаются канавки, которые раздаются чеканами.

- Раздать шлицы возможно

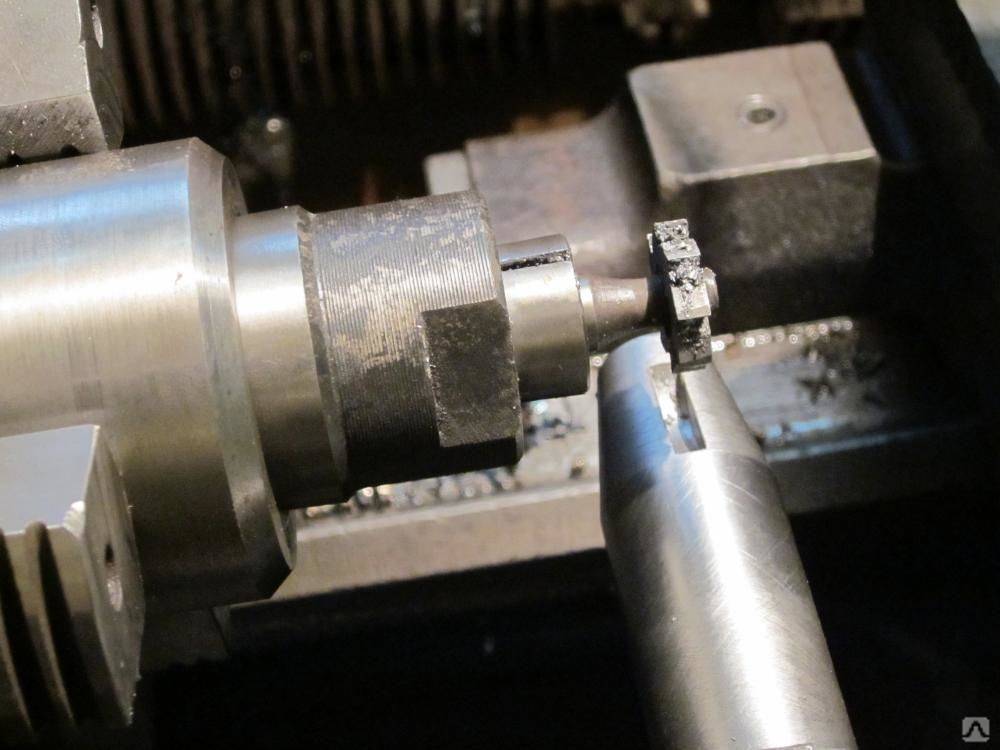

на строгальном или же токарном станке. Для этого оправка, имеющая вращающийся ролик в форме двустороннего конуса фиксируется в резцедержателе, для обработки вал помещается в центре токарного, либо крепится на столешнице строгального станка. Подвод ролика осуществляется при помощи суппорта, далее вдавливается в зуб и производится несколько рабочих ходов по канавке. Следующим шагом производится электросварка, канавки завариваются, а вал отжигают и подвергают рихтовке, при этом шлицы доводятся до номинального размера, обрабатываются термически.

После восстановления деталь проходит тщательную проверку, проводятся тесты, после чего можно устанавливать её обратно.

Если поверхность деталей имеет дефекты, например заусенцы или же острые грани, то производят запиливание, а с торцов снимаются фаски.

Необходимым моментом после завершения ремонтных работ является и проведение балансировки карданного вала, которую лучше всего доверить специалистам.

Замена шлицевой кардана и особенно восстановление шлицевых соединений – дело непростое и требует предельной точности, чтобы не нарушилась балансировка и механизм в последствии работал исправно. Когда проблема уже обнаружена, не стоит откладывать визит в автомастерскую – это не только предупредит последующие неизбежные поломки, но и сделает езду снова безопасной.

Методика ремонта

Если раньше ремонт валов и осей, восстановление

шлицевого соединения с помощью композитов считался временным решением, сейчас

мы готовы гарантировать длительную работу станка после восстановления. Главное,

правильно подобрать состав. Например, валы в местах трения прокладок

нагреваются при истирании, на остальных участках чаще возникают каверны,

повреждения без изменения структуры металла.

Примеры восстановления вала под подшипник:

- Если вал можно снять и установить на токарный станок:

- Протачиваем поверхность вала в минус на 2-3 мм.

- Тщательно обезжириваем поверхность

- Правильно замешиваем материал, чтобы не было воздушных включений

- Наносим материал на вращающийся на малых оборотах вал. Первый слой тонкий грунтовочный, как бы втирается в поверхность, второй слой наносим с излишком, не дожидаясь высыхания первого слоя.

- После полной полимеризации протачиваем вал «в размер» на малых оборотах

- Если вал снять нельзя, то можно отремонтировать его прямо по месту методом заливки. Только придется изготовить специальную несложную оснастку, либо залить материал прямо в полость между валом и подшипником. Конечно, необходимы предварительные операции:

- подготовка поверхности вала – шероховатость, заглубление (если необходимо), обезжиривание

подшипника — обработка анти адгезионным материалом, центровка

Толщина, геометрическая форма вала восстановлены полностью. На работы предоставляем гарантию до года. Опыт наших специалистов помогает провести ремонт в короткое время, поэтому оборудование вернется к работе быстро. Работаем также с РФ, Украиной и Казахстаном

- восстановление поверхности вала

- восстановлено посадочное место подшипника

- вал под подшипник восстановлен

- объект ремонта

- виден размер повреждений

- посадочное место восстановлено

Сборка резьбовых соединений

В резьбовых соединениях с гайками болт обычно вставляют снизу, а затем навинчивают гайку. Гайки затягивают только тогда, когда поставлены все болты и гайки. Затягивают гайки постепенно. Сначала все гайки завертывают до соприкосновения с шайбами или с поверхностью детали, затем слегка затягивают и только в третий pаз затягивают окончательно.

Затягивают гайки не подряд одну за другой, так как при этом затяжка может оказаться неравномерной и повлечь за собой перегрузку отдельных гаек, смятие резьбы и даже oбpыв болта.

Гайки, расположенные по кругу, например на фланцах, крышках цилиндров и т.д., затягивают крест-накрест также в три приема. На длинных крышках, например на крышках редукторов, гайки затягивают от середины к краям. Затягивание гаек от краев к середине приводит к искривлению крышек. Эти рекомендации относятся также к резьбовым соединениям без гаек. Контроль усилия затяжки резьбового соединения осуществляется либо выбором соответствующей длины рукоятки ключа, либо применением предельных и динамометрических ключей. Следует учитывать, что применение ключей нестандартной длины может привести к разрыву стержня болта, срыву ниток резьбы и травмам.

Сборка болтового соединения заканчивается стопорением гаек. Соединения посредством шпилек в станкостроении применяются редко.

При установке шпилек необходимо выполнять следующие основные правила:

- шпилька должна иметь плотную посадку в корпусе;

- ось шпильки должна быть перпендикулярна к поверхности детали.

Категорически запрещается подгибать шпильки, если они не попадают в отверстия детали, так как они при этом деформируются у корня и могут лопнуть во время работы. Перекос шпилек можно исправлять только нарезанием новой резьбы в отверстии. Для ввинчивания шпилек в корпус существует несколько конструкций ключей. Наибольшее распространение получили эксцентриковые ключи.

Важным условием нормальной работы резьбового соединения является отсутствие изгибающих напряжений в теле болта или шпильки. В связи с этим неплотное прилегание гайки к торцу детали недопустимо. Гайки должны навертываться от руки до места посадки. При большом числе гаек рекомендуется завертывать их в определенном порядке. Общий принцип затяжки – сначала затягивают гайки, находящиеся в середине детали, затем попеременно по паре с каждой стороны. Гайки целесообразно затягивать постепенно, т.е. сначала затянуть все гайки на одну треть затяжки, затем на две трети и, наконец, на полную затяжку. Гайки, расположенные по кругу, следует затягивать крест-накрест и также постепенно.

Следует особо тщательно выбирать крепежные детали для крепления фланцев и крышек, прижимающих прецизионные подшипники шпиндельных узлов. Перекосы резьбы или торцов винтов и зенковок под головки винтов приводят к деформации фланцев и крышек и, как следствие, к перекосу самого подшипника. Большое значение в этих случаях приобретает также равномерность затяжки.

Концы винтов и шпилек должны выступать над гайкой не более чем на 0,5 диаметра, если они могут травмировать рабочего (оператора) или обслуживающий персонал и если ухудшают внешний вид станка.

Нарезка шлицов дома

Выполнить нарезание пазов на валу дома трудно, так как такой тех. процесс просит применения станков очень точно. Но все таки в сети нередко встречается вопрос как порезать шлицы угловой шлифмашиной на валу или сорвана шляпка болтов. Подобные операции полностью по силам сделать своими руками с применением минимума инструмента и способностей. В том случае, когда потребуется нарезка шлицов на полуоси автомобиля, следует укрепить изделие в тисках, наметить места будущих пазов и произвести нарезку при помощи угловой шлифмашинки. Регенерация шлицевого соединения привода аналогичным способом не рекомендуется, из-за причины появления люфта между сопряженными деталями. Однако если нет иного варианта осуществить ремонт, нужно держать угловую шлифмашину в неподвижном состоянии, чтобы не повредить пазы.

Нередко встречается вопрос как выполнить длинный шлицевой вал. Сначала следует выбрать вал с уже имеющимся шлицевым соединением и заготовку, на котором будет делаться резка пазов. После нужно наварить торец одного вала к иному. Получившуюся заготовку прикрепляют в патроне фрезерного, долбежного, строгального или протяжного станков и делают нарезку.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Это интересно: Паяльник своими руками — как сделать в домашних условиях, схема