Обзор производителей

Приведем краткую характеристику наиболее популярных производителей подобной техники.

AMMANN (Германия)

В ассортименте этой торговой марки представлен инструмент с весом от 62 до 83 кг. Есть дизельные виброноги, комплектуемые двигателем Yamar и бензиновые аналоги с мотором Honda различной мощности. Производитель оснащает модели антивибрационной системой, специальным карбюратором для запуска двигателя в холодных условиях эксплуатации, эргономичным стартером. Производительность моделей бренда от 200 м2/ч. Цены от 125 000 рублей.

Виброплита Ammann AVP 3020 (Honda) / APR 3020

WACKER NEUSON (Германия)

Модельный ряд этого производителя составляют бензиновые и дизельные вибротрамбовки. От аналогов других марок инструмент бренда отличается запатентованной технологией впрыска масла, позволяющей экономно его расходовать и препятствующей образованию нагара на свечах. Цены начинаются от 180 000 рублей.

Виброплита бензиновая Wacker Neuson MP 15

BOMAG (Германия)

Выпускаются дизельные и бензиновые модели. Производитель оснащает устройства самоочищающейся системой фильтрации выхлопов и бесступенчатым механизмом регулировки частоты. Цены от 180 000 рублей.

Вибротрамбовка BOMAG BT 65/4

Grost (Китай)

Компания предлагает бюджетные электрические и бензиновые вибротрамбовки, уступающие в качестве немецким, но при этом справляющиеся со своей задачей. Бензиновые модели обозначаются приставкой TR (от 35 000 рублей), а электрические аналоги HSD (от 23 000 рублей).

Преимущества

Преимущества вибродиагностики:

- Возможность обнаруживать скрытые дефекты.

- Получение информации о состоянии оборудования, находящегося в труднодоступных местах.

- Проведение мониторинга и получение информацию о дефекте еще на стадии его появления.

- Малое время диагностирования.

Метод вибрационной диагностики основан на получении данных о вибрации. Любая вибрация содержит в себе гармоники различной частоты. Анализируя амплитуду этих гармоник, можно получить информацию о состоянии оборудования. Данные о вибрации собираются с помощью специального щупа, с помощью датчиков, закрепленных на оборудовании и т. д. (разные приборы используют разные методы получения данных).

Современные приборы для проведения вибродиагностики используют цифровой метод обработки информации, что дает возможность очень быстро получать результат измерений. Во многих случаях, например, при проведении вибрационного контроля на железнодорожном транспорте, оперативность получения информации является важным условием для своевременного предупреждения ситуаций, которые могут создать угрозу жизни и здоровью человека или материальному имуществу.

Использование современных технологий связи дает возможность создавать системы, позволяющие получать информацию одновременно со значительного количества датчиков, оперативно обрабатывать ее и предоставлять оператору.

Любая машина представляет собой сложную колебательную систему с распределенными параметрами. Но в первом приближении ее можно рассматривать как систему с сосредоточенными параметрами, со свойственными только ей собственными частотами, формой сигнала и характером затухания собственных колебаний. Соответственно, все эти параметры собственных колебаний несут в себе необходимую диагностическую информацию.

Знание собственных частот динамических машин крайне необходимо, так как при совпадении частоты вращения ротора с любой из собственных частот приводит к резонансу (резкому увеличению уровня вибрации), что быстро приводит к поломке оборудования.

При статистическом анализе не производят разделение вибросигнала на составляющие, а анализируют форму плотности распределения вероятности сигнала. При наличии дефектов машины плотность вероятности случайной вибрации начинает отличаться от нормального распределения.

Следует учитывать, что:

- Внеплановая остановка оборудования нарушает ход технологического процесса, приводя к значительным потерям из-за срыва сроков поставок продукции, большей длительности ремонта ввиду отсутствия подготовленных материальных и трудовых ресурсов.

- Принудительные замены и частые необоснованные ремонты увеличивают риск появления дефектов в результате ошибок монтажа, нарушений технологии изготовления и снижают ресурс оборудования из-за возобновления процесса приработки.

Возможное решение — это использование стратегии ремонтов по техническому состоянию и технологий неразборного технического диагностирования. Проведение ремонтов по состоянию в настоящее время является актуальной задачей. Появляется возможность реального управления безотказностью механического оборудования на основе информации о фактическом состоянии.

Когда целесообразно использовать вибротрамбовки?

Вибрационные плиты не способны выполнить трамбовку узких полос грунта. Для работы в труднодоступных местах применяют вибротрамбовку, которую еще называют вибронога. Этот аппарат используют преимущественно частные бригады, которым необходимо трамбовать площадки под фундамент, объекты со сложной формой.

Ручная вибротрамбовка предполагает следующую конструкцию:

- верхняя часть устройства представлена бензиновым, либо электрическим мотором;

- в нижней части располагается металлическая пластина, которая непосредственно воздействует на грунт;

- передача усилия от мотора на основание осуществляется за счет пружинного механизма.

Вибронога может подпрыгивать на высоту около 6 сантиметров, после чего она возвращается в исходное положение. Трамбовка осуществляется за счет таких скачков.

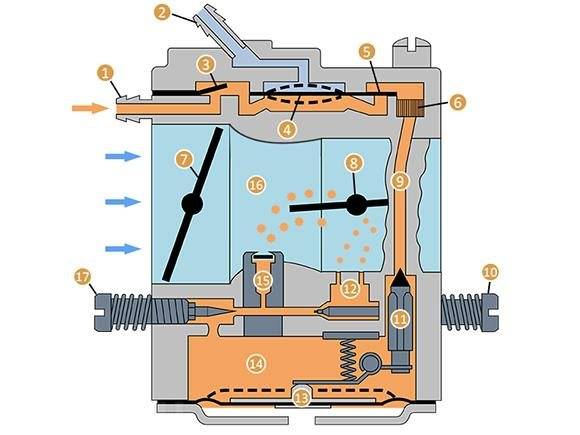

Устройство и принцип действия

Во всех модификациях применятся способ передачи на вал эксцентрика производимого гидромотором момента кручения. Десбаланс жестко фиксируется на предназначенной для трамбовки плите. Получаемая в результате этого процесса вибрация передается на грунт, который требуется уплотнить.

Все самые популярные в этом сегменте строительной техники образцы функционируют в определенном режиме, который характеризуется, как явление вынужденных колебаний. Вращение узла принудительного возбуждения, именуемого центробежным возмутителем, обеспечивает шестеренчатый гидромотор.

Как выбрать вибротрамбовку

Производители предлагают оборудование, способное решать самые разные задачи. По этой причине при выборе нужно учитывать сферу применения и тип установленного силового агрегата, мощность и частоту вибрации подошвы. Внимательное сравнение этих характеристик поможет купить технику, которая обеспечит необходимый уровень трамбования и прослужит несколько сезонов.

Назначение

Вибротрамбовки применяют на открытых строительных площадках, при обустройстве дорог, в помещениях. На улице можно работать с оборудованием, которое имеет двигатель внутреннего сгорания. Если основное назначение – утрамбовывание сыпучих материалов в закрытых помещениях, то нужно сделать выбор в пользу модели с электромотором.

При уплотнении в условиях дефицита полезного пространства – преимущества у техники с небольшими габаритами и весом. Это позволит улучшить манёвренность техники. При работе на крупных объектах требуется максимально глубокое утрамбовывание. Это может обеспечить техника с большой массой и высокой силой удара. При интенсивном применении нужно выбирать модель с увеличенной частотой вибраций.

Тип двигателя

Электродвигатель обеспечивает отсутствие вредных выбросов, комфортную работу с низким уровнем шума. Недостатком вибротрамбовки с этим силовым агрегатом является низкая мобильность: оператор зависит от наличия трёхфазного электропитания на площадке, а кабель мешает выполнять сложные манёвры.

Двигатель внутреннего сгорания обеспечивает высокий уровень мобильности, но вредные выхлопы не позволяют применять технику в закрытых помещениях. При выборе нужно учесть условия, в которых придётся применять оборудование. Если уплотнение ведётся при отрицательных температурах, то преимущество у бензинового мотора. При интенсивной работе на протяжении всего дня, необходимости трамбовки на большую глубину лучше выбрать модель с дизельным двигателем.

Мощность

Этот параметр влияет на производительность труда. Чем выше показатели мощности, тем меньше проходов потребуется для достижения необходимого уровня уплотнения. Обратной стороной увеличения этого параметра является возрастание веса. Тяжёлая техника лучше трамбует грунт, песок, но управлять оборудованием становится сложнее. Если нет задачи по увеличению глубины уплотнения, то лучше выбрать менее мощную модель.

Частота вибраций

От количества ударов в минуту зависит производительность. Хорошими показателями для профессиональной техники является 600-650 возвратно-поступательных движений за эту единицу времени. Увеличение параметра позволит обрабатывать за час участок большей площади, но для такого оборудования повысятся требования к амортизационной и антивибрационной системе. Плохое качество эластичных прокладок сделает работу сложной, повысит уровень дискомфорта, что негативно скажется на производительности.

Какие основные моменты нужно учесть при выборе

Вибротрамбовки стоит выбирать отдельно для каждого случая, учитывая следующие факторы:

- Тип двигателя.

Бензиновый 2-х тактный. Применяется только на виброногах Wacker Neuson, т.к. именно эта компания разработала специальную модификацию с двумя баками: один для масла, а второй для бензина. Специальный механизм изготавливает идеальную смесь и подаёт её в камеру сгорания. Такой двигатель меньше и легче 4-х тактного, что позволяет уплотнять вертикальные стенки котлована и быстро маневрировать в очень ограниченном пространстве. Ресурс выше, чем у 4-х тактного. Количество оборотов также выше, что позволяет достичь большей максимального числа ударов для данного типа оборудования, а следовательно повышает производительность.

Бензиновый 4-х тактный. Это самый простой в эксплуатации мотор, который имеет широкое распространение в силу своей дешивизны. Ведущие производители используют только моторы с защитой от перелива масла, т.к. вибронога может падать, а транспортировать её удобнее на боку, но работать ею в горизонтальном положении нельзя

Китайские производители ставят для ещё большего удешевления обычные 4-х тактные бензиновые моторы и здесь важно помнить, что такие моторы работают и храняться при максимальном уклоне в 20 градусов, а иначе перелившееся масло не позволит двигателю работать.

Дизельный. Их ставят на самые тяжелые и производительные модели, т.к

они более мощные, имеют значительный ресурс и малое потребление топлива, по сравнению с бензиновыми. Экономическая выгода в эксплуатации такой виброноги становиться очевидной через 500-700 часов эксплуатации.

Электрический. Главным показателем к выбору такой модели относят требования по предельной цене или требования по отсутствию токсичного выхлопа (работа в закрытом помещении или глубокой, но узкой траншее). Требуемая мощность двигателя в 2-3 кВт заставляет устанавливать модели, работающие от сети 220 или 380 Вольт. Естественно, что защита оператора обеспечивается УЗО, а работа в дождь — исключена.

- Вес и усилие уплотнения. Диапазон веса всех виброног колеблется от 60 до 90 кг. Есть отдельные модели весом 30-45 кг. Чем больше вес, тем больше сила удара, котрая колеблется в пределах 10-23 кН.

- Частота и высота удара. Зависят от числа оборотов двигателя и заводских настроек. Некоторые китайские производители указывают, что эти показатели могут регулироваться, но так как уплотнение выполняется на фиксированном числе оборотов, которые производитель двигателя установил как рабочие, то реальной регулировки нет. Высота удара или амплитуда хода башмака, равно как и частота удара влияют на производительность.

Вибратор для бетона своими руками

При малом объеме работ покупка вибратора не всегда оправдана – дешевый ненадежен, а дорогой себя не окупит. Вибратор можно сделать самому – на основе дрели или перфоратора с возможностью регулировки частоты вращения.

Из дрели

Превратить дрель в вибратор можно двумя способами. Первый предполагает использование в виде насадки на дрель покупной вибробулавы с «рукавом». Большинство моделей гибкого вала оканчиваются шестигранным отверстием и могут быть закреплены в патроне дрели.

Теперь остается лишь прикрепить защитный кожух.

Это может быть металлическое (на рисунке) или резиновое кольцо (трубка). В кольце нужно просверлить 3–4 отверстия – в них вкручивают болты. Для надежного закрепления кольца на корпусе дрели достаточно затянуть болты.

Если выход дрели и вала отличаются по форме, изготавливают переходник для закрепления вала в патроне.

Второй способ предлагает сэкономить 1,5–2,5 тыс. руб., сделав вибронаконечник с валом самостоятельно. Общий алгоритм такой:

- Изготовить корпус из отрезка трубы, предусмотрев место крепления скобы, удерживающей муфту.

- Сделать вал, приварив эксцентрик к металлическому цилиндру или полой шпильке.

- Подобрать и установить подшипники.

- Пропустить через вал стальной тросик, передающий вращение от дрели на наконечник.

- Собрать вибратор, поместив тросик в газовый шланг и закрепив на дрели кронштейном.

Из перфоратора

Сделать вибратор для бетона своими руками можно и из перфоратора. Для изготовления понадобится:

- перфоратор мощностью от 1,5 кВт;

- отрезок металлической пики диаметром от 8 мм – длина должна быть достаточна для погружения целиком в толщу раствора;

- шайба – ее приваривают к концу стержня. Шайбу можно заменить несколькими короткими стержнями, приваренными к пике под углом 90 градусов.

Полученную насадку на перфоратор можно использовать для вибрирования бетона в вертикальном и горизонтальном положении – погружая всю пику или только поперечные стержни

Перфоратор можно использовать без погружения:

- Уложить поверх раствора мастерок, лопатку либо пластину из листовой стали.

- Поставить стержень перфоратора поверх пластины и пользоваться инструментом в режиме удара.

Поверхностный вибратор

В отличие от профессионального, самодельный площадочный вибратор для бетона сделать просто, понадобится:

- любой ненужный двигатель – от насоса или бытовой техники с частотой от 3000 об/мин;

- ровная площадка с ручкой для перемещения – поддон или деревянная доска;

- груз для эксцентриситета.

Груз прикрепляют к выходному валу для получения биения, затем «узел» устанавливают на площадку. Осталось поставить площадку на раствор, включить двигатель и перемещать прибор за ручку по мере уплотнения.

Вибратор для разового использования имеет смысл делать из имеющегося электроинструмента – покупать дрель или перфоратор специально не стоит.

Поделиться Твитнуть Запинить Нравится Класс WhatsApp Viber Телеграмка

Назначение на производстве

Причиной возникновения колебаний в большинстве случаев является работа цехового оборудования. Волны различной частоты могут генерировать система подачи рабочих жидкостей, вентиляции или силовые установки.

Всё это сказывается на работе оборудования. Это явление является негативным, поэтому задачей инженерного отдела является его минимизация. Хорошим решением в этом вопросе будет установка компенсационных элементов, которые будут гасить колебания, предотвращая их дальнейшее распространение и помогая избавится от вибраций. Именно для таких целей и предназначаются виброопоры.

Для выбора необходимой модели следует учитывать такие факторы:

Направление вибрации. В большинстве случаев нужно устанавливать основание. Реже нужно уменьшать колебательные процессы в верхних или боковых частях.

Масса оборудования. Виброопора для станков должна не только гасить колебательные волны, но и выдерживать его вес. Её эксплуатационные качества при этом не могут ухудшаться. Ошибка допускается тогда, когда при выборе виброопоры не учитывается масса материала, который вы собираетесь загружать в оборудование.

Характеристики колебаний. Определитесь для начала, с какими именно колебаниями вы будете иметь дело, а также какие вибрации могут возникнуть на приобретённом оборудовании. К этому параметру относятся периодичность возникновения и частота.

Среда эксплуатации

Следует особое внимание уделить условиям, в которых станок будет эксплуатироваться. Нельзя применять опоры, которые под влиянием химических агрессивных веществ или пониженной температуры начнут разрушаться или же из-за повышенной влажности от коррозии пострадают металлические элементы опоры.

Эти параметры являются общими при выборе типа опоры. Важным является и возможность влияния внешних факторов на материал, а также изготовление — агрессивные элементы, влажность, перепады температурного режима.

Положительно скажется установка виброопоры для оборудования не только на качество его работы, но и на сохранность пола в цеху. Без постоянных ремонтных работ он прослужит намного больше.

Устройство и конструктивные особенности бензиновой виброплиты

Как следует из названия машины, уплотнение выполняется ударной вибрацией.

Основные части механизма:

- опорная плита;

- вибратор-эксцентрик;

- двигатель бензиновый, дизельный или электрический.

Связывание сыпучей массы производится вибрациями эксцентрика в дебалансе, приводимого в действие двигателем. Вибрационная энергия неуравновешенной детали передается на массивную подошву машины и далее на трамбуемую поверхность.

Опорная плита

Подошва бензиновой виброплиты, как основной рабочий элемент машины, должна удовлетворять следующим требованиям:

- достаточная масса;

- высокая износостойкость;

- оптимальная рабочая площадь.

Достаточная масса и площадь подошвы позволяют произвести качественное уплотнение, в то же время, эти параметры увеличивают общий вес механизма.

Материалом для рабочей платформы являются чугун или сталь. Чугун с добавлением шаровидного графита, обладает более высокой степенью упругости по сравнению с базовым материалом, и более продолжительное время эксплуатации трамбовочной платформы. Сталь используется в виде листов, толщиной от 8 мм, или профильного проката.

В случае работы с тротуарной плиткой или брусчаткой на подошву бензиновой виброплиты одевается резиновый или полиуретановый коврик. Подобные меры позволят избежать шоковых нагрузок на материал, подвергающийся уплотнению.

Рабочая площадка виброплиты имеет закругленные края, способствующие плавному движению, и усиливается ребрами жесткости.

Цилиндрический вибратор

Основной элемент, создающий вибрацию – эксцентрик, принцип его действия как у маховика. Конструктивно представляет собой вал со сдвинутым центром тяжести.

Движение маховика по окружности создает вертикальные перемещения трамбовочного башмака вверх-вниз. Прохождение маховика по нижней части окружности создает эффект давления, движение по верхнему полукругу формирует перемещение вверх и дополнительно придает механизму небольшое горизонтальное движение вперед.

Движения эксцентрика на валу создают основные шумовые эффекты при работе машины.

Двигатель

Приводится в действие трамбовочное устройство двигателем. В зависимости от питания двигателя, ручная виброплита может быть:

-бензиновой;

-электрической;

-дизельной.

Электрические устройства жестко привязаны к источнику энергии, хотя имеют низкие уровни шумов и не загрязняют воздух. Электрическая виброплита больше подходит для работы в помещениях или для ландшафтных работ. Может применяться в подготовке кабельных траншей или дорожных работах. Мощные трамбовки потребляют значительное количество электроэнергии, что тоже мало приемлемо.

Дизельные вибрационные машины очень мощные, массивные и находят применение в профессиональных строительных работах связанных с большими площадями, подвергающимися трамбовке и требующих значительной глубины уплотнения материала. В тяжелых зимних условиях использование дизельного топлива может принести неудобства.

Бензиновая виброплита является универсальной и распространенной машиной в производстве трамбовочных работ. Ручная бензиновая виброплита позиционируется как недорогая, мобильная и неприхотливая в обслуживании машина. Находит применение в работах по благоустройству, дорожном строительстве, укладке кабелей, в строительстве зданий и парковочных стоянок.

Бензиновый мотор, которым оснащается агрегат – 4-х тактный, одно- или двухцилиндровый. Самые распространенные марки бензина, для заправки двигателей, АИ-92 или АИ-95. Добавления масел в топливо не требуется, охлаждение воздушное. Все это в совокупности, делает бензиновую виброплиту наиболее привлекательным инструментом для широкого спектра работ по уплотнению сыпучих материалов.

Рекомендации по эксплуатации

Несмотря на простоту конструкции, вибротрамбовка для уплотнения грунта требует ответственного подхода при работе с ней и соблюдения правил техники безопасности:

Как правильно уплотнять асфальт вибротрамбовкой

- Оператору разрешено находиться только позади вибротрамбовки.

- Электовибратор для уплотнения грунта требует периодических перерывов, с одновременным отключением от энергосети.

- Нельзя запускать машину на каменистых поверхностях, чтоб не повредить подошву.

- Не следует забывать о регулярной чистке воздушных фильтров вибротрамбовки.

Обязательно использование защитных ботинок с носками, усиленными металлом, очков и перчаток, а при работе с дизельным устройством – наушников.

Глубинную вибротрамбовку не применяют при работе с асфальтовым покрытием либо тротуарной плиткой – это способно их разрушить. Для подобных работ подходит только виброплита.

Как выбирать?

Подбор типоразмера рассматриваемого оборудования производится по следующим критериям:

- По площади уплотнения: если она относительно невелика – до десятка квадратных метров, то применение виброноги технологически целесообразно.

- По характеру уплотняемого материала – вибронога хороша для заделки и уплотнения битумом трещин, имеющихся в бетоне, трамбовки щебня, грунта, но неприемлема для керамической дорожной плитки и прочих штучных покрытий, которые изготовлены из малопластичных материалов. При этом площадь плиты значения не имеет.

- По наибольшей глубине зоны уплотнения. Обычно отскок виброноги во время обратного хода составляет до 600 мм при трамбовке на воздухе, и до 150 мм – на основании.

- Тип привода, который может быть бензиновым или дизельным. В последнем случае развивается повышенная мощность, но устройство становится более тяжёлым для перемещения, и издаёт больше шума при эксплуатации. Есть недостатки и у бензинового привода – по соображениям техники безопасности им недопустимо работать в плохо проветриваемых пространствах.

- По частоте вибраций (эксцентриситету кулачкового механизма). С ростом вибрации снижается время, необходимое для уплотнения, однако одновременно уменьшается и долговечность механизма, который постоянно работает в условиях значительных знакопеременных нагрузок. Поэтому обычно ищут компромисс между частотой и амплитудой вибраций. Оптимум в большинстве случаев находится в диапазоне частот 300…700 мин-1: в таком случае и производительность процесса достаточно высока (до 3 м2/мин) и условия работы оператора неплохие.

- От состава грунта: если уплотняемый материал обладает повышенной влажностью, то его сцепление со смежными поверхностями корпуса и сильфона увеличивается. Как следствие, возрастают нагрузки, а сильфон, изготавливаемый из полиуретана низкого давления, может треснуть. Поэтому виброногу следует использовать на материалах с малой влажностью.

- По допустимому усилию уплотнения в конечный момент соприкосновения плиты с материалом. Для бензиновых виброног этот параметр находится в пределах 750…1350 кг.

Свойства металлической фибры

Универсальный строительный материал бетон, бесспорно, выигрывает перед остальными. Он бывает разных марок, обладает повышенной прочностью, долговечностью, морозостойкостью. Для повышения рабочих качеств в бетон вводят дополнительные добавки и присадки, ещё более улучшая его признанные свойства и доказывая многофункциональность. Однако и бетонные элементы, под воздействием природных осадков, перепадов температур или любых механических воздействий, которым он подвергается в процессе эксплуатации, могут терять свои качества.

Чтобы увеличить срок службы бетона, сохранить конструкции от трещин и разрушений, применяют для скрепления внутренней структуры этого стройматериала, металлическую фибру. Эта специальная добавка может взять на себя все функции арматурной сетки, применяющейся в изготовлении строительных элементов из бетона, и обеспечить им не меньшую жёсткость, прочность и качество.