Сфера применения и возможности

Основная сфера применения сверлильного станка 2н125 — производство мелкими сериями. Агрегат предназначен для обработки изделий, имеющих небольшую толщину и изготовленных из стали средней прочности.

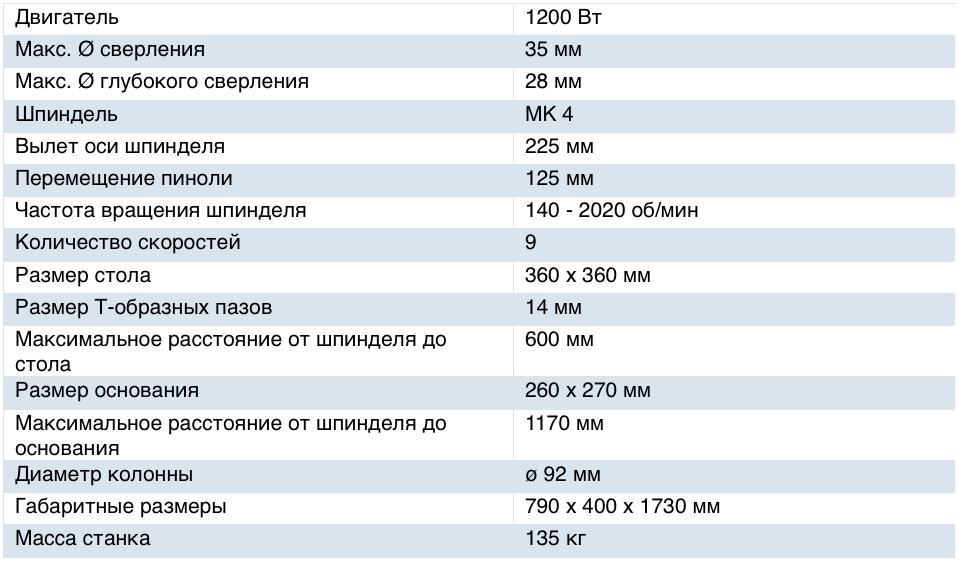

Максимально допустимый диаметр сверл, предназначенных для станка, составляет 25 мм. Такое положение предусматривает паспорт аппарата. Современные модели станка предоставляют мастерам возможность использовать сверла с еще большим диаметром, достигающим 35 мм.

Конструкция агрегата имеет особенности:

- наличие реверсивного механизма, предназначенного для более точной резьбы,

- принцип ручного управления, при котором выполнение подачи происходит вручную,

- возможность изменения режима работы станка, не останавливая при этом шпиндель,

- высокая устойчивость конструкции за счет равномерного размещения станочных элементов и его большой массы.

Рекомендуемой сетью для нормальной работы агрегата является трехфазная электросеть, в которой создается напряжение 380 В. Оборудование в состоянии работать и при подключении к однофазной сети, но мощность его значительно снизится.

Ручное управление аппаратом основывается на его вертикальном движении за счет ручки-маховика, нуждающейся в периодическом смазывании.

2М112 станок сверлильный настольный. Назначение и область применения

Станок предназначен для сверления отверстий и нарезания резьбы в мелких деталях из чугуна, стали, цветных сплавов и неметаллических материалов в условиях промышленных предприятий, ремонтных мастерских и бытовых мастерских.

Основные технические характеристики сверлильного настольного станка 2м112

Изготовитель — Кировский станкостроительный завод.

- Максимальный диаметр сверления: Ø 12 мм

- Наибольшая глубина сверления: 100 мм

- Наибольшая высота обрабатываемой детали, установленной на рабочем столе: 400 мм

- Пределы чисел оборотов шпинделя в минуту — (5 ступеней) 450, 800, 1400, 2500, 4500 об/мин

- Конец шпинделя — В18 наружный укороченный конус Морзе 2 по ГОСТ 9953

- Стандартный сверлильный патрон — Патрон 16-В18 ГОСТ 8522-79, диапазон зажима 3..16 мм

- Мощность электродвигателя: 0,55 кВт

- Масса станка: 120 кг

Шпиндель станка 2м112 получает пять скоростей вращения от пятиступенчатых шкивов привода, что обеспечивает свободный выбор скоростей резания в диапазоне от 450 до 4500 об/мин.

Конец шпинделя — наружный укороченный конус морзе КМ2, обозначение В18 по ГОСТ 9953 (Конусы инструментальные укороченные) — конус укороченный: D = 17,780 мм, длина конуса 37,0 мм.

Укороченному конусу В18 соответствует сверлильный трехкулачковый патрон 16-го типоразмера по ГОСТ 8522 (Патроны сверлильные трехкулачковые) с диапазоном зажима от 3 до 16 мм.

Пример условного обозначения сверлильного 3-х кулачкового патрона, типоразмера 16, с присоединительным конусным отверстием В18:

Патрон 16-В18 ГОСТ 8522-79

Конус Морзе инструментальный укороченный

Конус инструментальный — Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году.

Конус Морзе подразделяется на восемь размеров — от КМ0 до КМ7 (на английском: MT0-MT7, на немецком: MK0-MK7).

Стандарты на конус Морзе: ГОСТ 25557 (Конусы инструментальные. Основные размеры), ISO 296, DIN 228. Конусы, изготовленные по дюймовым и метрическим стандартам, взаимозаменяемы во всём, кроме резьбы хвостовика.

Для многих применений длина конуса Морзе оказалась избыточной. Поэтому был введён стандарт на девять типоразмеров укороченных конусов Морзе (B7, B10, B12, B16, B18, B22, B24, B32, B45), эти размеры получены удалением более толстой части конуса. Цифра в обозначении короткого конуса — диаметр толстой части конуса в мм.

- B7 — конус Морзе КМ0, D = 7,067 мм;

- B10 — конус Морзе КМ1, D = 10,094 мм. Патрон 4-В10 (0,5÷4 мм);

- B12 — конус Морзе КМ1, D = 12,065 мм. Патрон 6-В12 (0,5÷6 мм), Патрон 8-В12 (1÷8 мм);

- B16 — конус Морзе КМ2, D = 15,733 мм. Патрон 10-В16 (1÷10 мм), Патрон 13-В16 (1÷13 мм);

- B18 — конус Морзе КМ2, D = 17,780 мм. Патрон 16-В18 (3÷16 мм);

- B22 — конус Морзе КМ3, D = 21,793 мм. Патрон 20-В22 (5÷20 мм);

- B24 — конус Морзе КМ3, D = 23,825 мм;

- B32 — конус Морзе КМ4, D = 31,267 мм;

- B45 — конус Морзе КМ5, D = 44,399 мм.

Где D — диаметр конуса в основной плоскости.

Отсчет глубины сверления производится по плоской шкале или упору.

Оригинальная конструкция натяжения ременной передачи позволяет быстро менять положение ремня на шкивах для получения нужной скорости резания.

Использование тумбы для установки станка дает возможность для сверления торцов длинных деталей, например валов. Диаметр вала — до сто двадцати миллиметров, длина — до тысячи миллиметров.

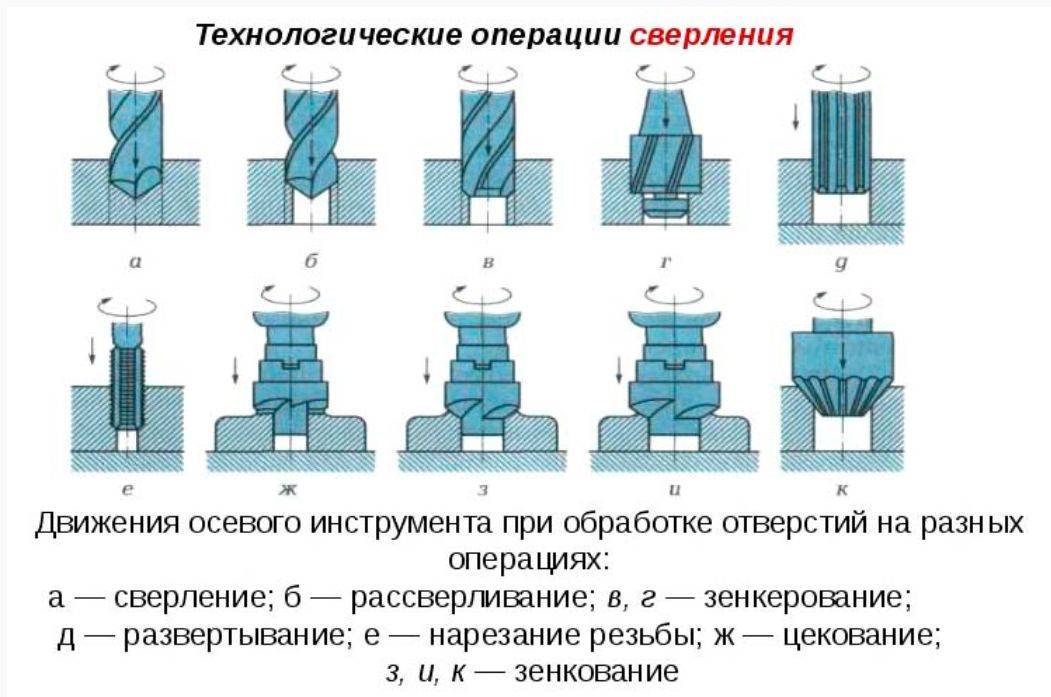

Сверлильный станок 2М112 позволяет выполнять следующие операции:

- сверление

- зенкерование

- развертывание

- рассверливание

- нарезание резьб

Сверлильный станок 2М112 может комплектоваться дополнительными принадлежностями, позволяющими расширить его возможности:

- Тиски — незаменимы при сложных видах обработки, например, небольших деталей или сверления под углом

- Крестовый стол — незаменим для точного координатного сверления или легкого фрезерования

- Револьверная головка

- Узел охлаждения — незаменим при длительном сверлении

Аналоги настольного сверлильного станка 2М112

ЕНС12 — Ø12 — Ейский станкостроительный завод ЕСЗ, г. Ейск

ОД71 — Ø12 — Оренбургский станкозавод, г. Оренбург

НС-12А — Ø12 — Вильнюсский станкостроительный завод «Жальгирис»

НС-12Б, НС-12-М — Ø12 — Барнаульский станкостроительный завод

ШУНСС-12 — Ø12 — Мукачевский станкостроительный завод, с. Кольчино

ГС2112 — Ø12 — Гомельский завод станочных узлов

ЗИМ1330.00.00.001 — Ø12 — Завод им.Масленникова, ЗИМ-Станкостроитель, г. Самара

МП8-1655 — Ø12 — СтанкоСтроительный завод им. Кирова, г. Минск

БС-01 — Ø12 — Беверс, г. Бердичев

ВС3-5016 — Ø12 — Воронежский станкозавод

Р175М — Ø12 — Чистопольский завод АвтоСпецОборудование, г. Чистополь

Р175, Р175М — Ø13 — АвтоСпецОборудование

ВИ 2-7 — Ø14 — Волгоградский инструментальный завод

MD-23 — Ø14 — Каунасский станкостроительный завод «Нерис»

Приемы сверления легких сплавов

Многие виды и марки легких сплавов характеризуются меньшим сопротивлением резанию, чем черные металлы. Поэтому их обрабатывают на повышенных скоростях резания инструментами из быстрорежущих сталей, оснащенными твердыми сплавами. При обработке отверстий, например в магниевых сплавах (МЛ4, МЛ5 и др.), на сверлильных станках следует учитывать, что экономичная величина скоростей при пользовании указанными инструментами значительно выше той, которую могут обеспечить сверлильные станки. Кроме того, при обработке магниевых сплавов на больших скоростях возникает опасность их самовоспламенения.

Учитывая специфику обработки легких сплавов, сверление их рекомендуется производить, соблюдая следующие правила:

- 1. Отверстия в заготовках из магниевых сплавов надо сверлить сверлами из углеродистых или легированных иструментальных сталей. На передней поверхности сверла делать фаску с передним углом, равным 5° (рис. 87), и шириной 0,2..0,6 мм в зависимости от диаметра сверла (фаски тем шире, чем больше диаметр сверла).

- 2. Для уменьшения осевой силы резания и получения дробленой стружки у этих же сверл следует подтачивать перемычку до толщины 0,08..1,0 диаметра сверла D; угол φ делать равным 45°, задний угол α ~ 15°.

- 3. У сверл для сверления отверстий в дюралевых сплавах марок Д1, Д16 и др. должна быть хромирована режущая часть. Это предохраняет от прилипания к сверлу мелких частиц металла, которые усложняют сход стружки, увеличивают шероховатость обработанной поверхности и ускоряют износ сверла.

- 4. Для сверления алюминиевых сплавов необходимо применять сверла с большими углами φ и ω, чем для сверления черных металлов; угол φ должен быть равен 66..70°, а угол наклона винтовых канавок ω равен 35..45°, задний угол α = 8..10°.

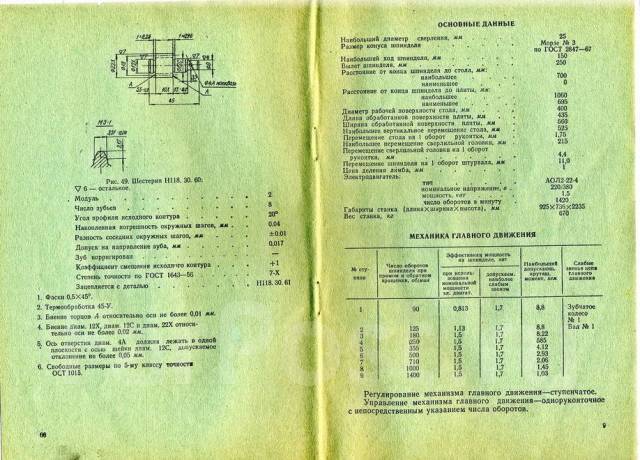

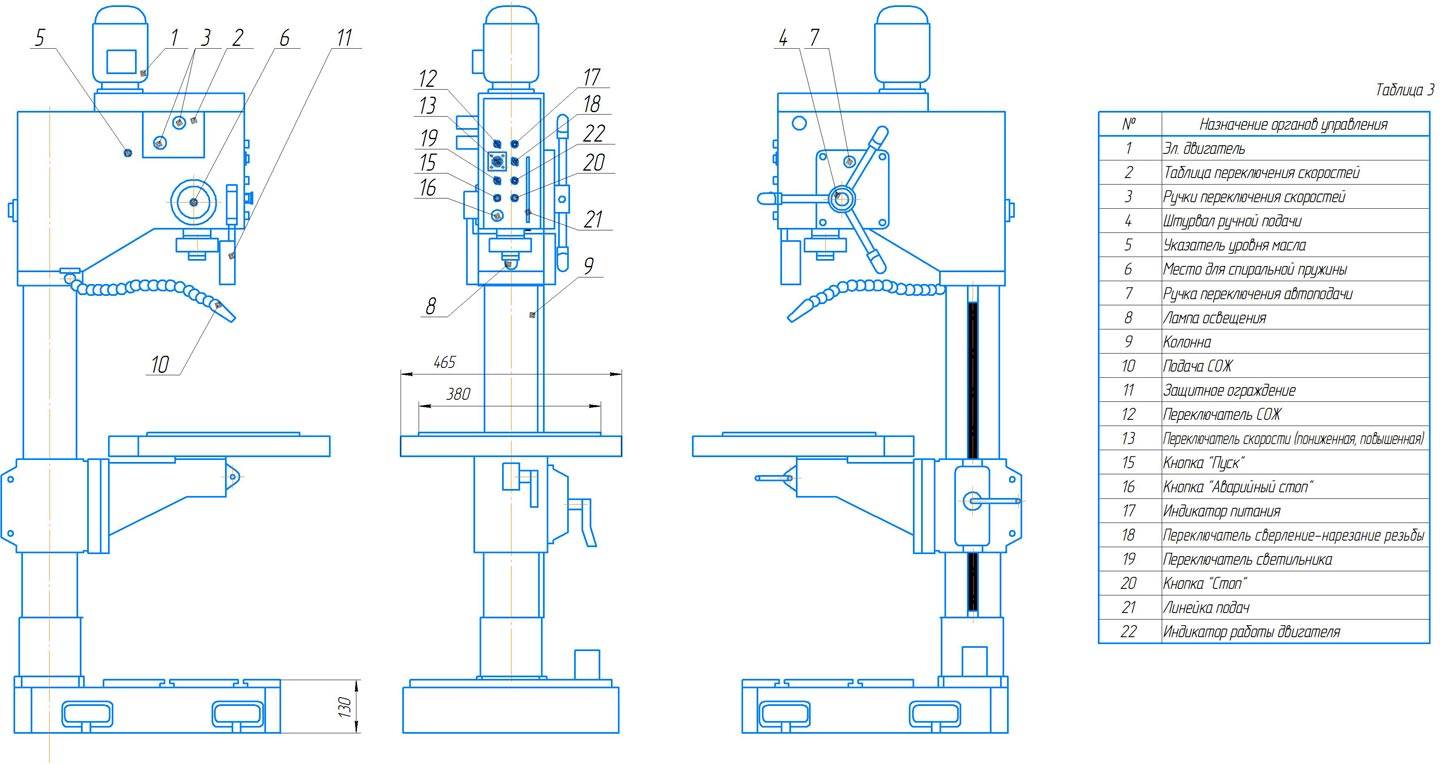

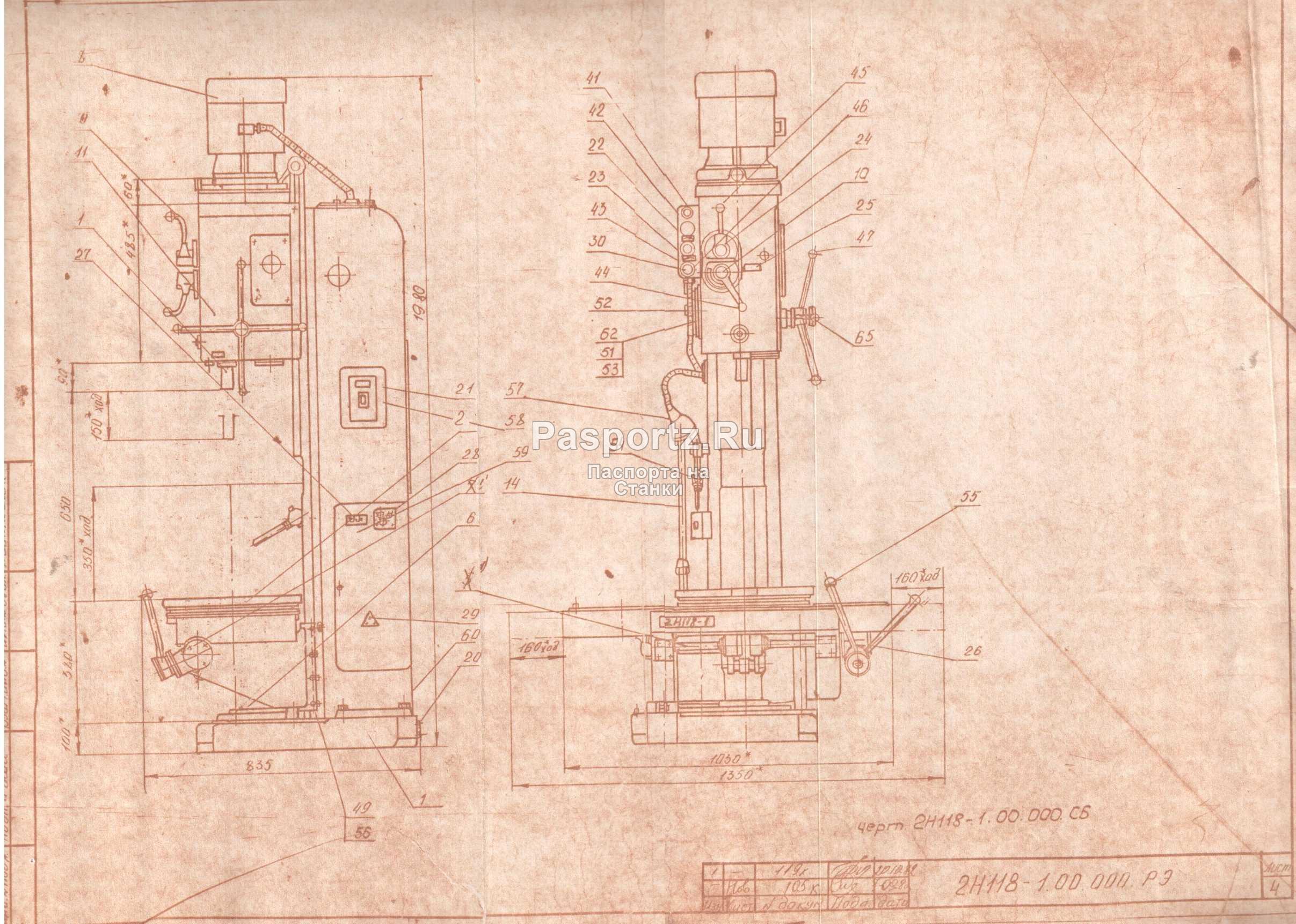

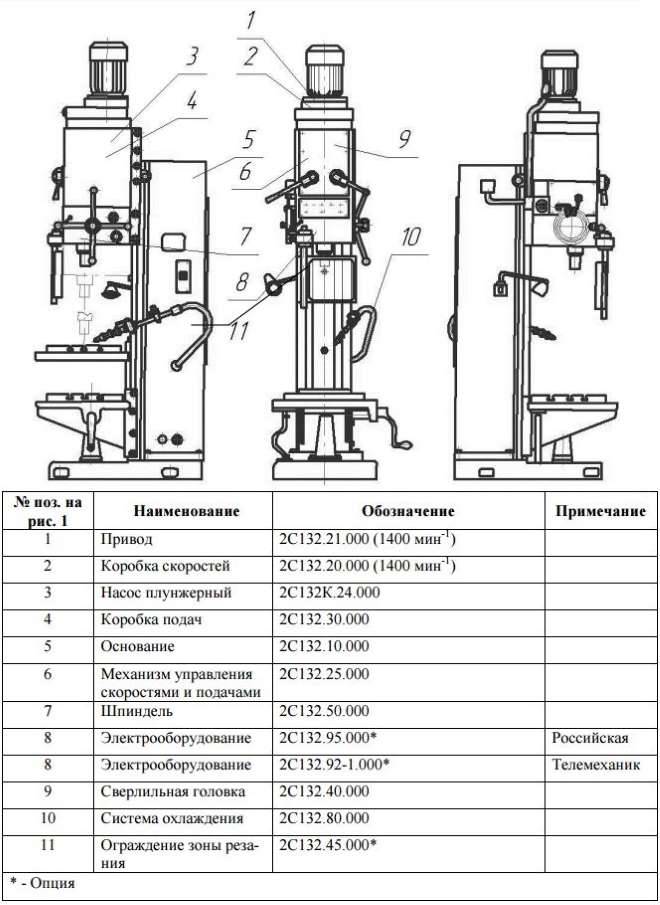

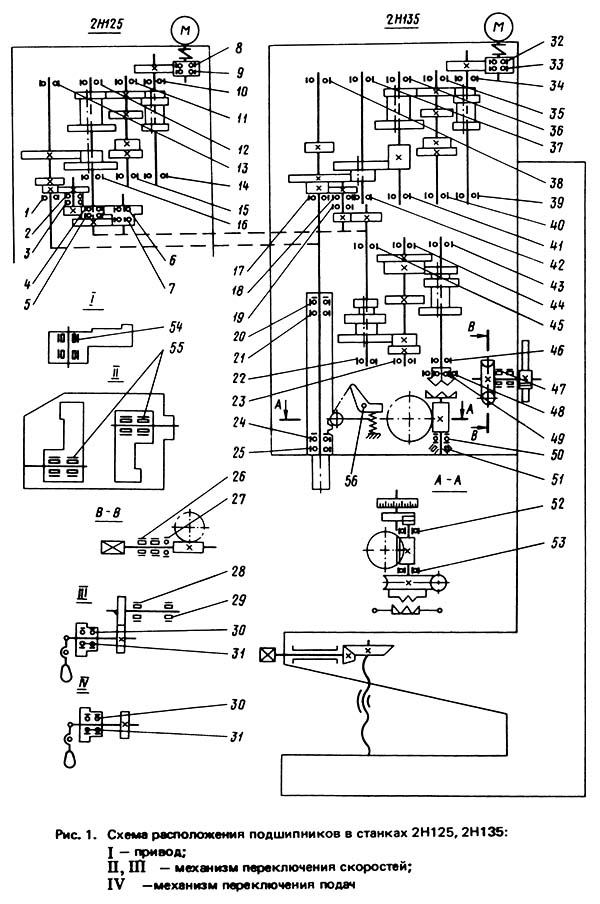

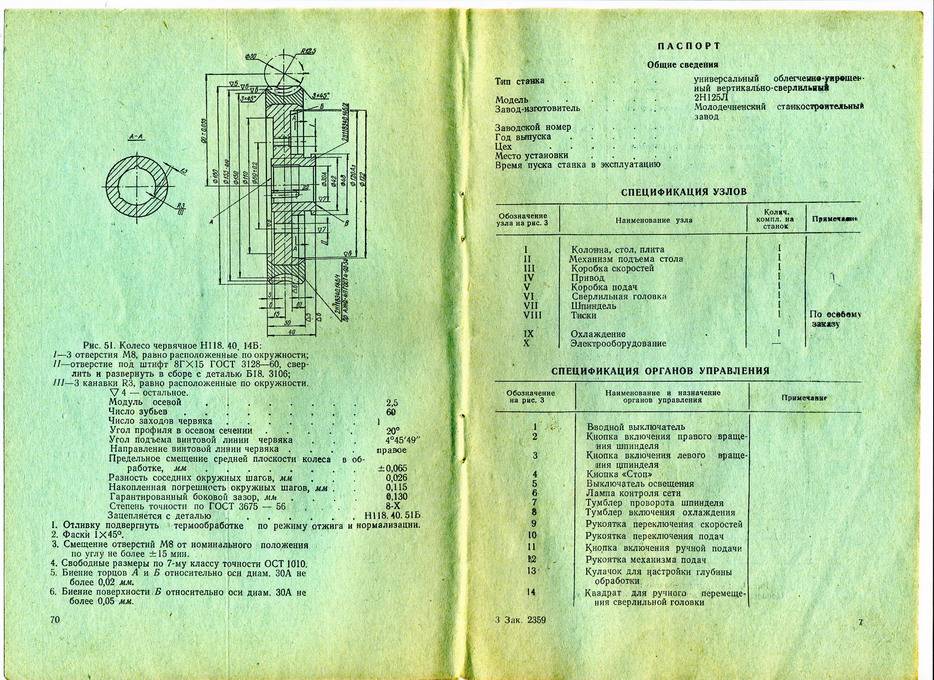

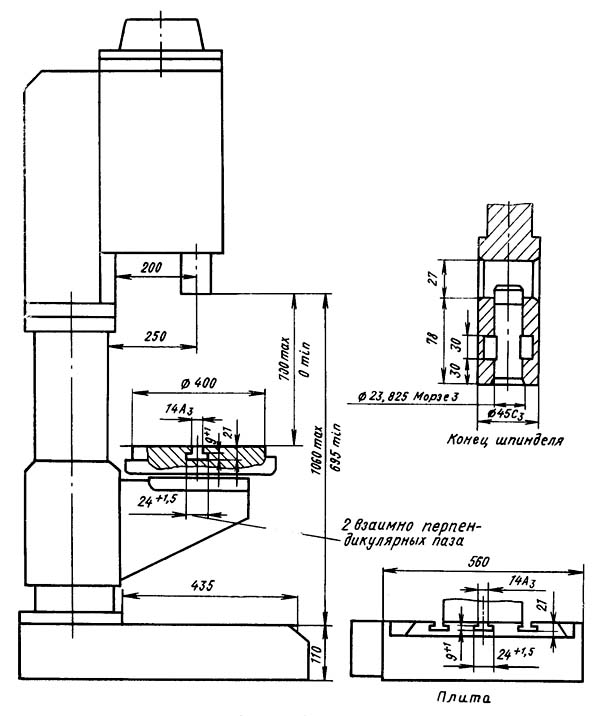

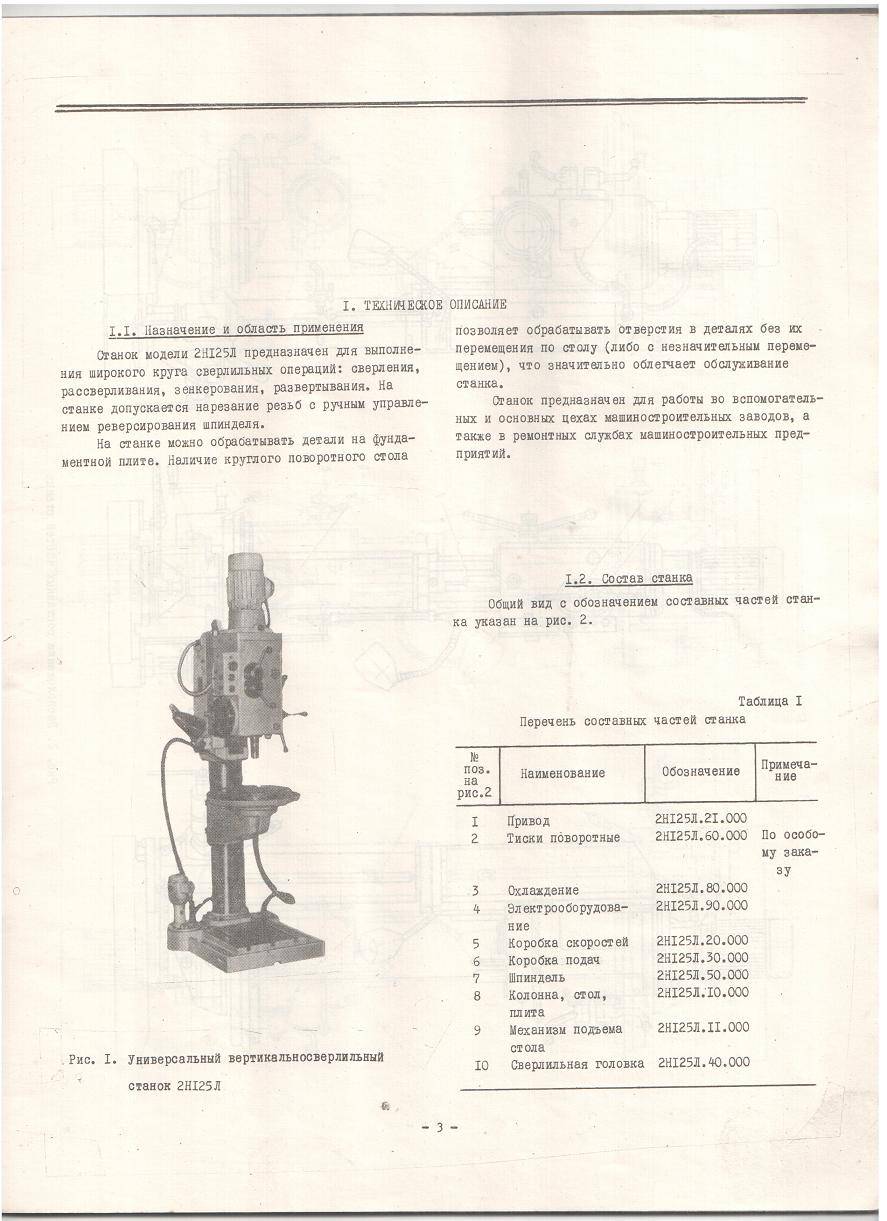

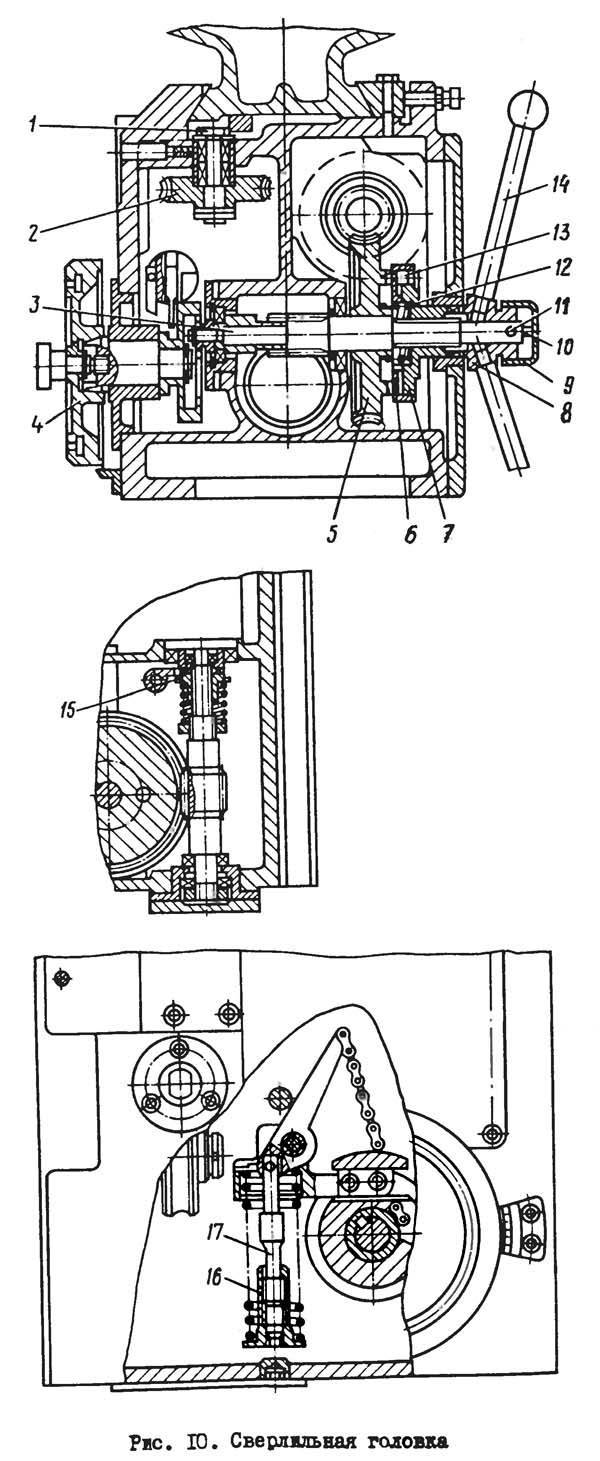

Сверлильная головка станка 2Н125

Чертеж сверлильной головки сверлильного станка 2Н125

Сверлильная головка представляет собой отливку коробчатого сечения, в которой монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба, кулачковой и храповой обгонных муфт, штурвала, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач и предназначен для выполнения следующих операций:

- ручного подвода инструмента к детали;

- включения рабочей подача;

- ручного опережения подачи;

- выключения рабочей подачи;

- ручного отвода шпинделя вверх;

- ручной подача, используемой при нарезании резьбы.

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 14 (рис.10) на себя поворачивается кулачковая муфта 8, которая черев обойму-полумуфту 7 вращает вал-шестерню 3 реечной передачи, происходит ручная подача шпинделя. Когда инструмент подойдет к детали, на валу-шестерне 3 возникает крутящий момент, который не может быть передан зубцами кулачковой муфты 8, и обойма-полумуфта 7 перемещается вдоль вала до тех пор, пока торцы кулачков деталей 7 и 8 не встанут друг против друга. В этот момент кулачковая муфта 8 поворачивается относительно вала-шестерни 3 на угол 20°, который ограничен пазом в детали 8 и штифтом 10. На обойме – полумуфте 7 сидит двухсторонний храповой диск 6, связанный с полумуфтой собачками 13. При перемещении обоймы-полумуфты 7 зубцы диска 6 входят в зацепление с зубцами диска, выполненного заодно с червячным колесом 5. В результате вращение от червяка передается на реечную шестерню и происходит механическая подача шпинделя. При дальнейшем вращении штурвала 14 при включенной подаче собачки 13, сидящие в обойме-полумуфте 7, проскакивают по зубцам внутренней стороны диска 6; происходит ручное опережение механической подачи.

При ручном включении подачи штурвалом 14 (после поворота его на себя на угол 20°) зуб муфты 8 встает против впадины обоймы-полумуфты 7. Вследствие осевой силы и специальной пружины 12 обойма-полумуфта 7 смещается вправо и расцепляет зубчатые диски 5 и 6; механическая подача прекращается.

Механизм подач допускает ручную подачу шпинделя. Для этого необходимо выключить штурвалом 14 механическую подачу и колпачок 9 переместить вдоль оси вала-шестерни 3 от себя. При этом штифт II передает крутящий момент от кулачковой муфты 8 на горизонтальный вал. На левой стенке сверлильной головки смонтирован лимб 4 для визуального отсчета глубины обработав и настройки кулачков.

Для ручного перемещения сверлильной головки по направляющим колонны имеется механизм, который состоит из червячной пары 2 и реечной пары I. Для предохранения механизма подачи от поломки имеется предохранительная муфта 15. Гайка 16 и винт 17 служат для регулирования пружинного противовеса.

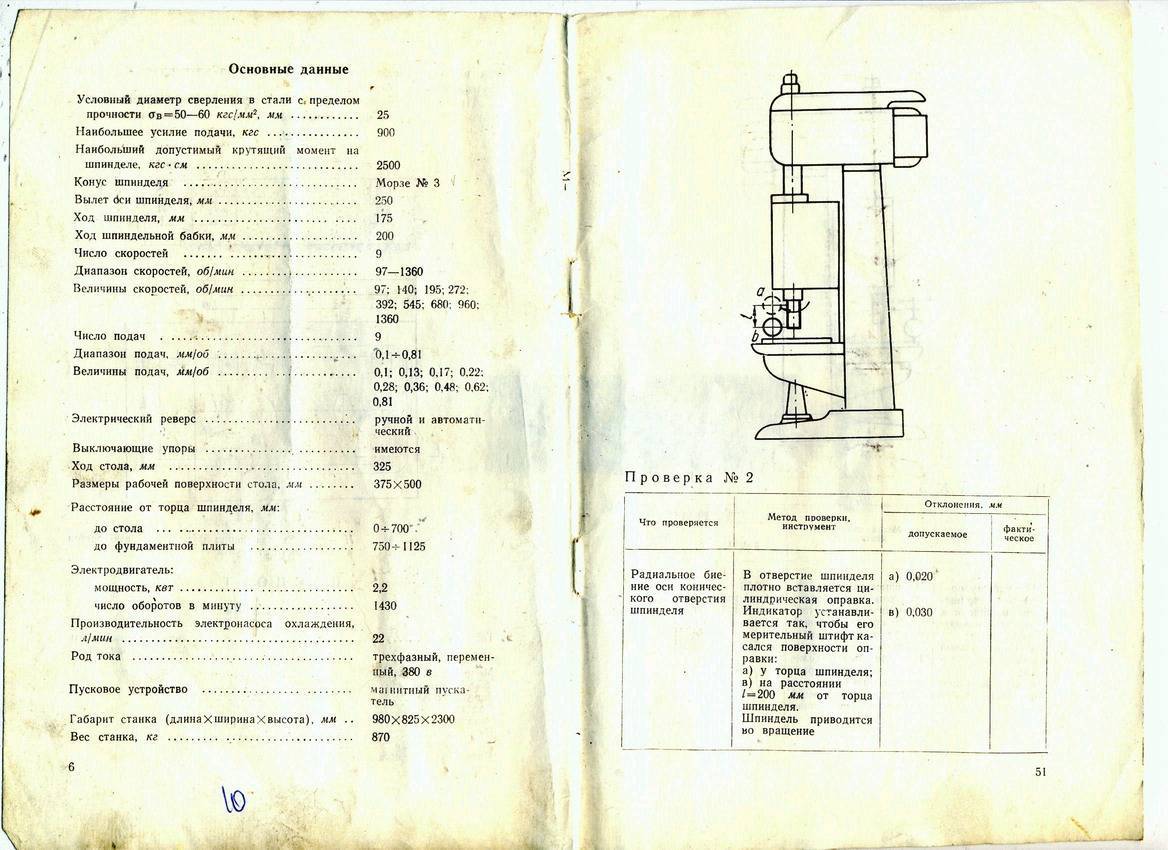

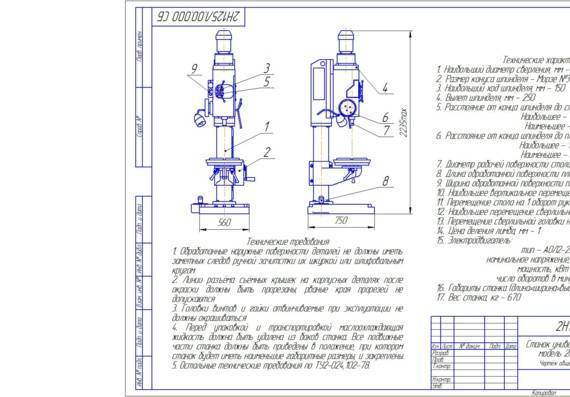

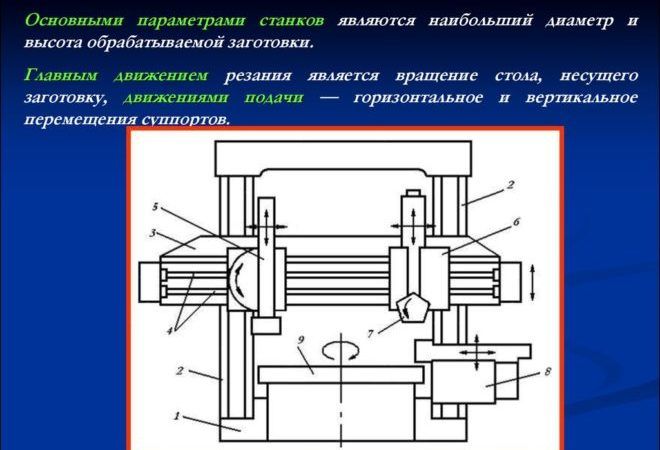

2 Важнейшие технические показатели сверлильного станка

Рабочий стол агрегата имеет размеры 400 на 450 мм, он способен перемещаться в вертикальном направлении на 270 мм. Максимальная дистанция до торцевой зоны шпинделя составляет 1060 мм (от плиты) и 700 мм (от стола), минимальная – соответственно 690 и 60 мм. Расстояние между стойками и оси шпинделя равняется 250 мм.

Сам шпиндель при повороте рукоятки-маховика передвигается на 122,46 мм, при перемещении указателя на деление лимба – на 1 мм. Шпиндельная головка способна передвигаться максимум на 170 мм (данное значение является установочным). А ход шпинделя составляет 200 мм. Конус шпинделя выполнен по официальному стандарту в форме Морзе 3. Шпиндель располагает крутящим моментом на уровне 250 Нм (максимально возможный показатель), 12-ю скоростями и частотой вращения от 45 до 2000 оборотов за одну минуту.

Масса станка в снаряженном состоянии (стандартный набор инструментов) – 880 кг, ширина – 785, высота – 915, длина – 2350 мм. На агрегате находится двигатель Х14-22М со сравнительно небольшой мощностью 2,2 кВт. Механика сверлильной установки характеризуется ручным контролем циклов работы, девятью ступенями рабочих подач, динамической системой торможения шпинделя, максимальной силой подачи в 9 кН и пределами подач (в вертикальном направлении) от 0,1 до 1,6 мм (на каждый оборот шпинделя).

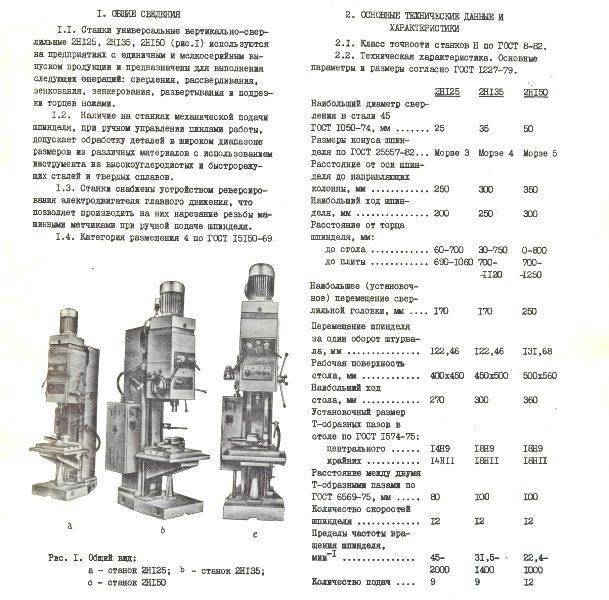

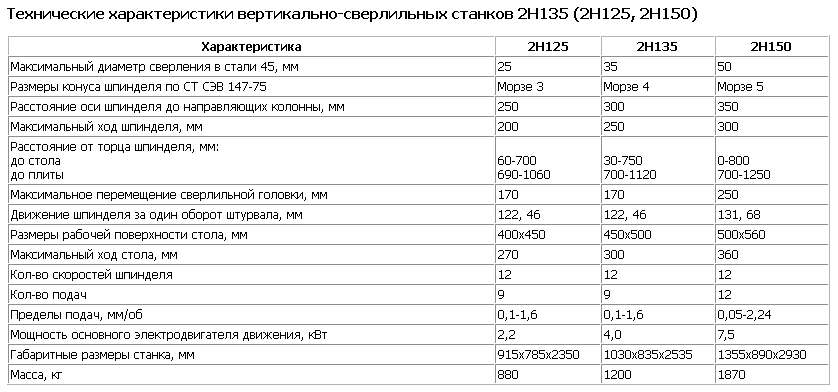

Технические характеристики станка 2Н125

| Наименование параметра | 2Н125 | 2Н135 | 2Н150 |

| Основные параметры станка | |||

| Наибольший диаметр сверления в стали 45, мм | 25 | 35 | 50 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 60…700 | 30…750 | 0…800 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 690…1060 | 700…1120 | 700…1250 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 250 | 300 | 350 |

| Рабочий стол | |||

| Максимальная нагрузка на стол (по центру), кг | |||

| Размеры рабочей поверхности стола, мм | 400 х 450 | 450 х 500 | 500 х 560 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 270 | 300 | 360 |

| Перемещение стола на один оборот рукоятки, мм | |||

| Шпиндель | |||

| Наибольшее перемещение (установочное) шпиндельной головки, мм | 170 | 170 | 250 |

| Наибольшее перемещение (ход) шпинделя, мм | 200 | 250 | 300 |

| Перемещение шпинделя на одно деление лимба, мм | 1,0 | 1,0 | 1,0 |

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 122,46 | 122,46 | 131,68 |

| Частота вращения шпинделя, об/мин | 45…2000 | 31,5…1400 | 22,4…1000 |

| Количество скоростей шпинделя | 12 | 12 | 12 |

| Наибольший допустимый крутящий момент, Нм | 250 | 400 | 800 |

| Конус шпинделя | Морзе 3 | Морзе 4 | Морзе 5 |

| Механика станка | |||

| Число ступеней рабочих подач | 9 | 9 | 12 |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм | 0,1…1,6 | 0,1…1,6 | 0,05…2,24 |

| Управление циклами работы | Ручное | Ручное | Ручное |

| Наибольшая допустимая сила подачи, кН | 9 | 15 | 23,5 |

| Динамическое торможение шпинделя | Есть | Есть | Есть |

| Привод | |||

| Электродвигатель привода главного движения, кВт | 2,2 | 4,0 | 7,5 |

| Электронасос охлаждающей жидкости Тип | Х14-22М | Х14-22М | Х14-22М |

| Габарит станка | |||

| Габариты станка, мм | 2350 х 785 х 915 | 2535 х 825 х 1030 | 2930 х 890 х 1355 |

| Масса станка, кг | 880 | 1200 | 1870 |

Список литературы:

Станки универсальные вертикально-сверлильные 2Н125, 2Н135, 2Н150. Руководство по эксплуатации 2Н125.00.000 РЭ, 1987

Барун В.А. Работа на сверлильных станках,1963

Винников И.З., Френкель М.И. Сверловщик, 1971

Винников И.З. Сверлильные станки и работа на них, 1988

Лоскутов B.В Сверлильные и расточные станки, 1981

Панов Ф.С. Работа на станках с ЧПУ, 1984

Попов В.М., Гладилина И.И. Сверловщик, 1958

Сысоев В.И. Справочник молодого сверловщика,1962

Тепинкичиев В.К. Металлорежущие станки, 1973

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики сверлильно-фрезерно-расточной группы станков

- Выбор подходящего станка для металлообработки

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Справочник сверлильных станков

- Заводы производители сверлильных станков в России

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

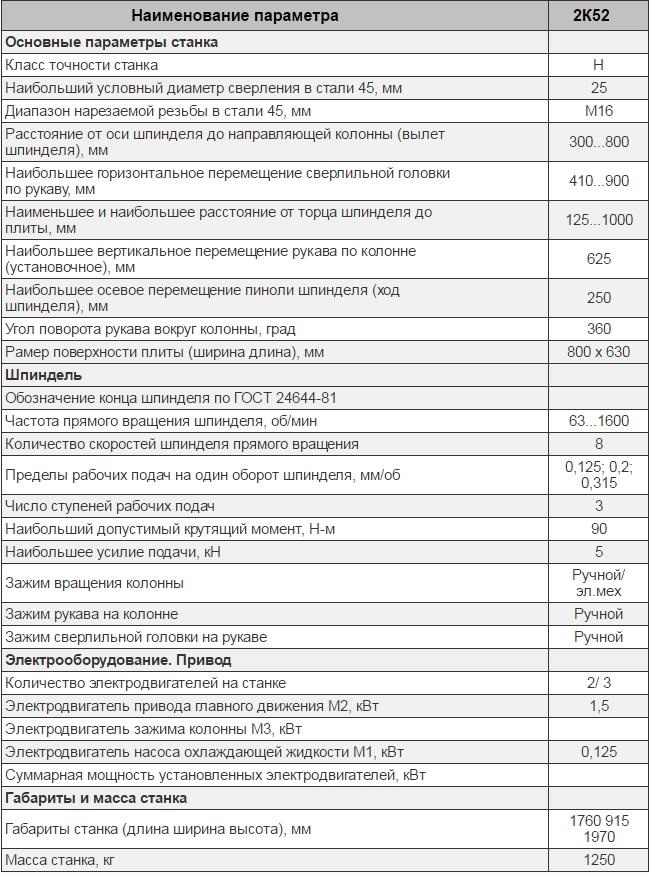

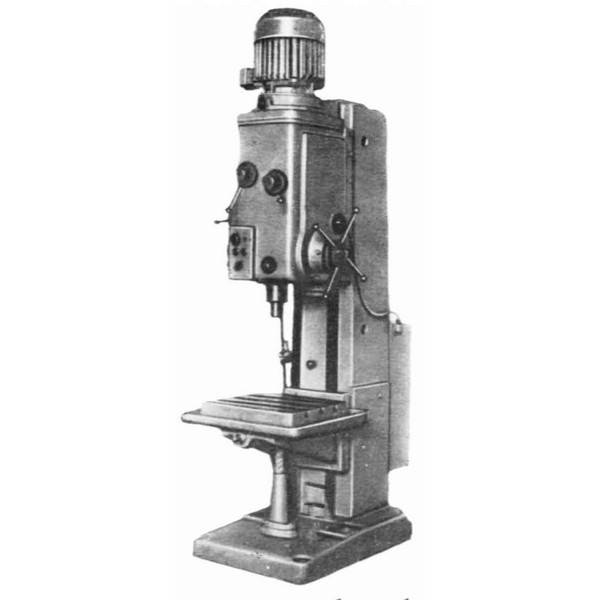

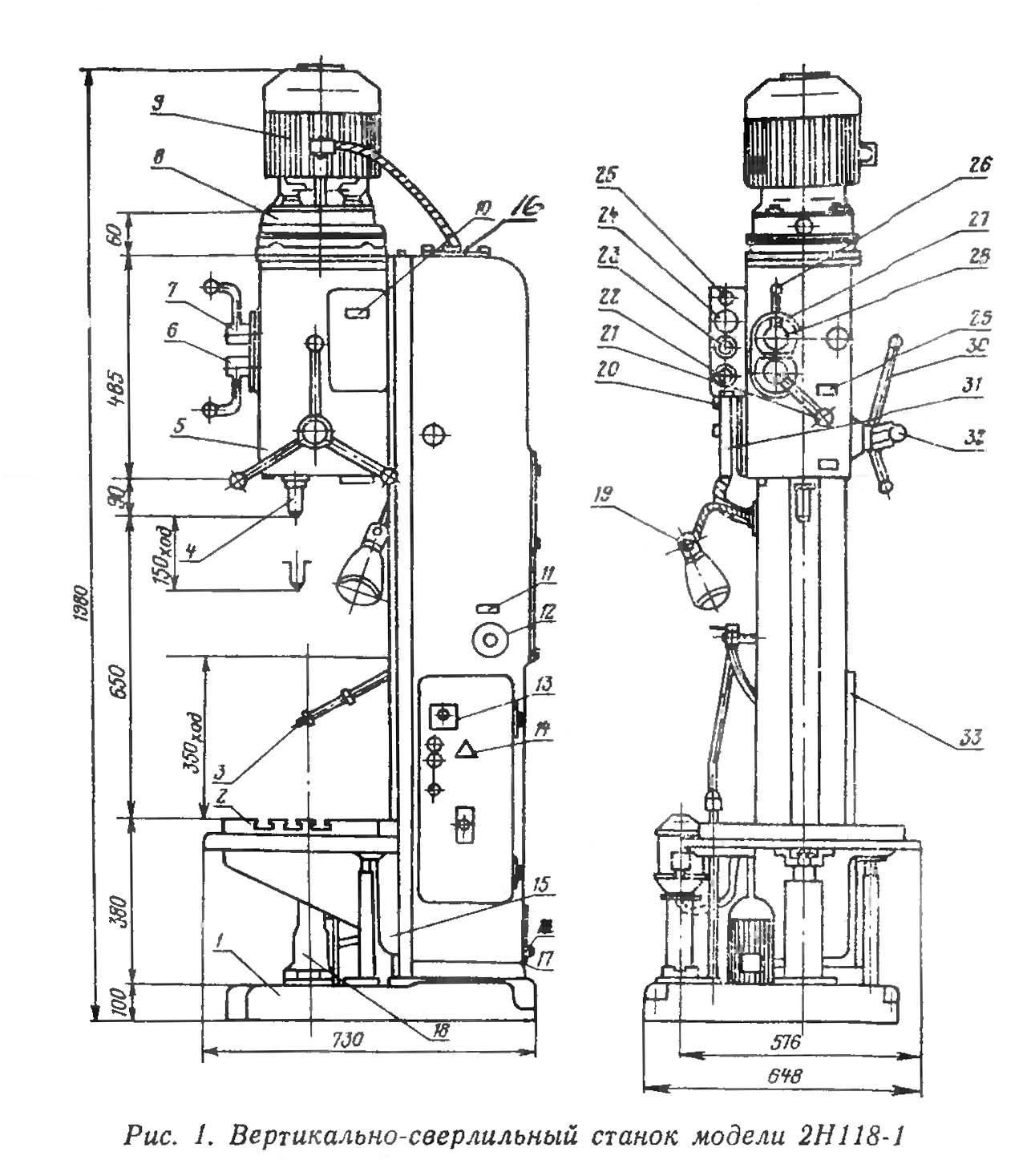

2 Технические характеристики

Теперь изучим технические характеристики, которые станок 2н135 может выдавать в спокойном состоянии. Мы здесь приведем только базовый список рабочих параметров. Если хотите узнать все характеристики, то рекомендуем вам взглянуть на паспорт изделия.

Станок сверлильный модели 2н135

Там в обязательном порядке указывают все его рабочие параметры, схему сборки, модификацию, год выпуска, используемые материалы и еще множество других полезных вещей.

Основные характеристики:

- количество оборотов – до 2000 в минуту;

- количество подач – 9;

- длина перемещения шпинделя за один поворот рабочей ручки – 122,5 мм;

- количество скоростей – 12;

- вес – 880 кг;

- размеры стола – 400 на 450 мм (у базовых моделей);

- класс точности – Н.

Сверлильный станок 2н135 преимущественно запитывают от трехфазной сети, хотя при желании он будет питаться и от обычной бытовой сети. Вся настройка и контроль за процессом работы ведется почти полностью ручным способом.

Движение шпинделя осуществляется с помощью вращательной ручки. Это важный момент, ведь изначально человеку необходимо научиться взаимодействовать с ней в точности.

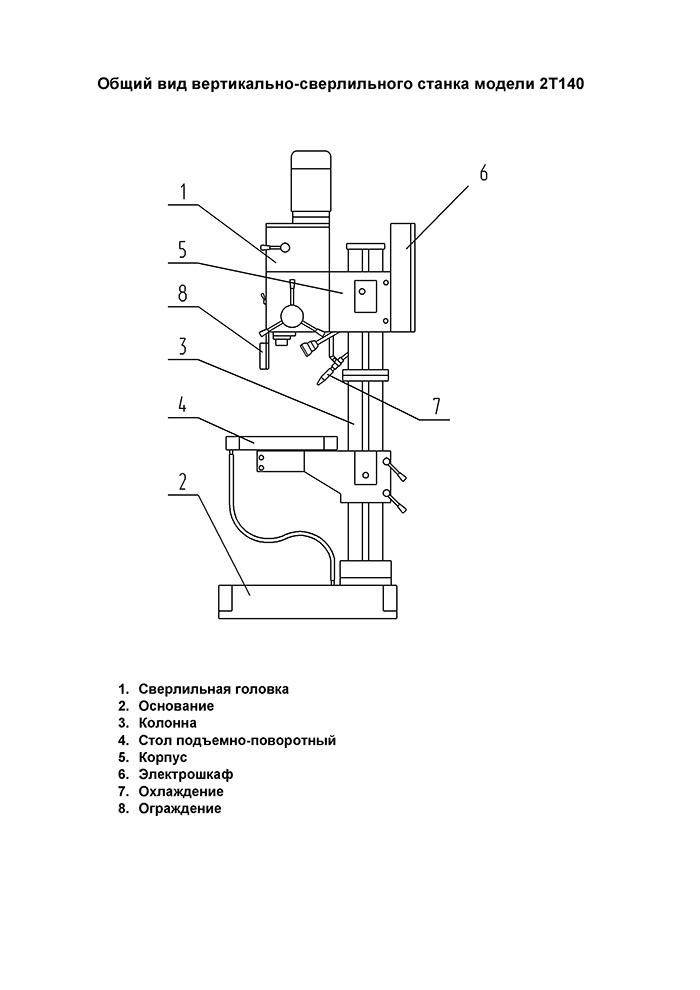

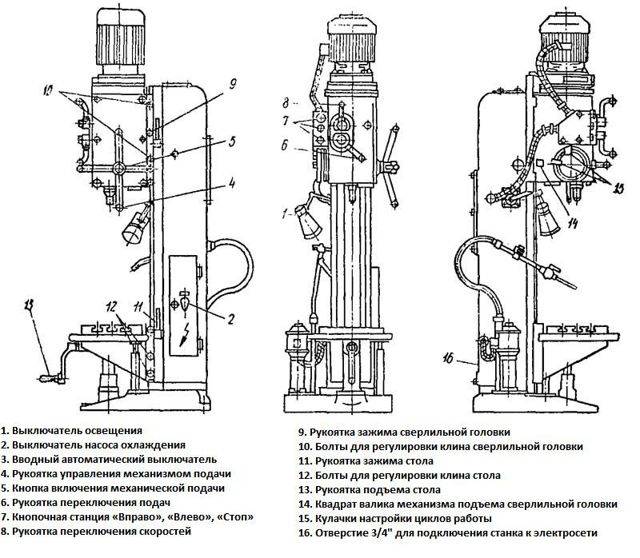

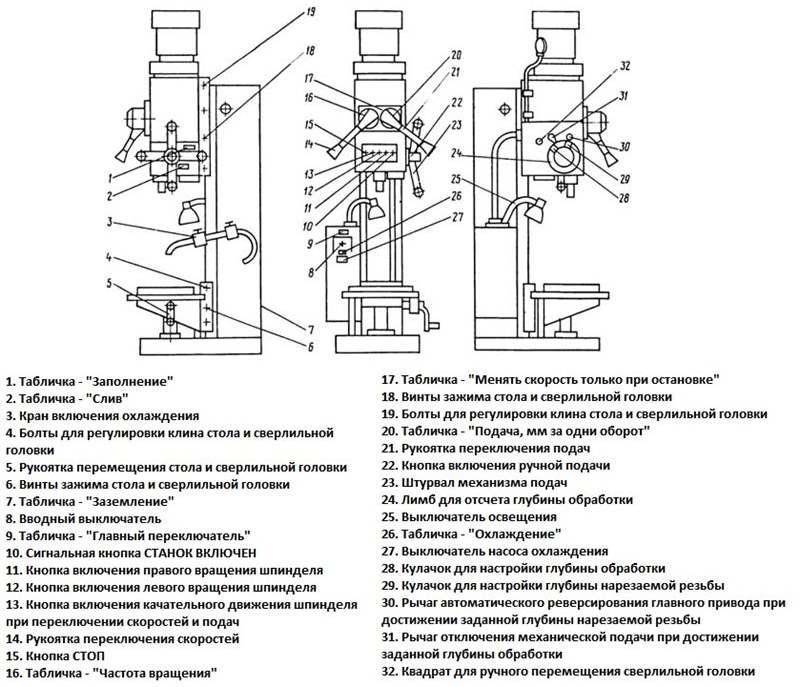

Принципиальная схема устройства станка 2н135

К счастью, если ручка хорошо обслуживалась, а сам сверлильный станок 2н135 смазан и оборудован должным образом, то проблем в работе возникнуть не должно.

Если станок модифицирован и имеет многоступенчатый шпиндель или револьверную головку, то сверла можно устанавливать по своему желанию, вращая головку в необходимом направлении, а затем фиксируя ее специальными закрепительными гайками.

Порядок работы

Порядок работы многоэтапный и требует тщательной проверки на каждом шаге. В противном случае работа сверлильного станка 2Н125 будет сильно замедлена. На выходе мы получим низкое качество изделий. Рассмотрим более подробно.

Сначала необходимо закрепить в сверлильную головку необходимый инструмент (сверло, метчик, развертку и т.д.), установить стол в удобное для работы положение зафиксировав его зажимом, установить требуемую для работы частот вращения шпинделя и подачу. Если будем использовать ручную подачу, то необходимо отжать до отказа в направлении от себя колпак, который распложен в центре крестового штурвала.

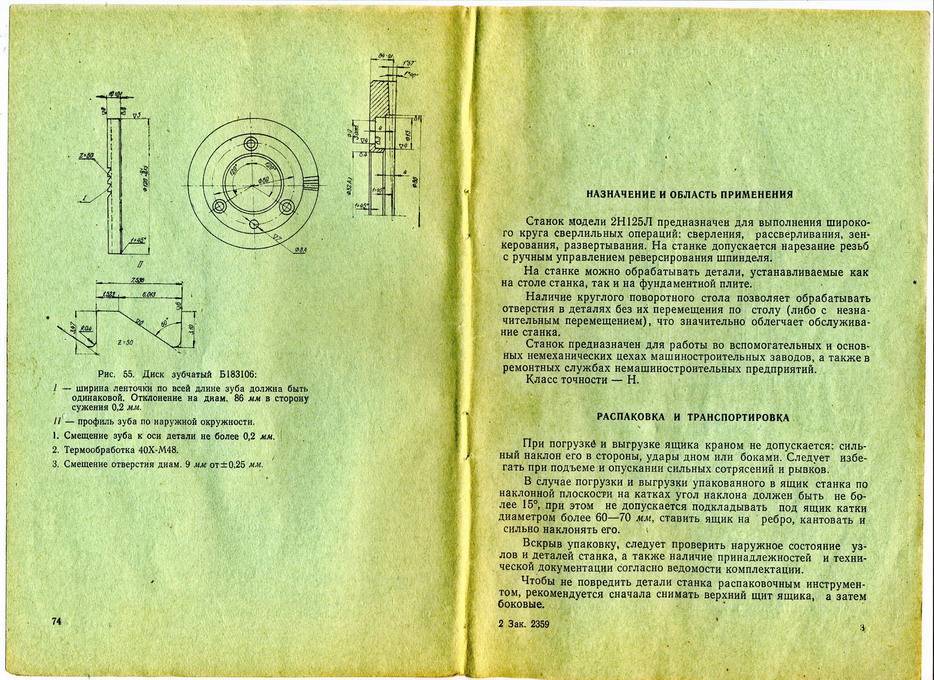

Сверлильная головка вертикально-сверлильного станка 2Н125Л

Сверлильная головка вертикально-сверлильного станка 2н125л

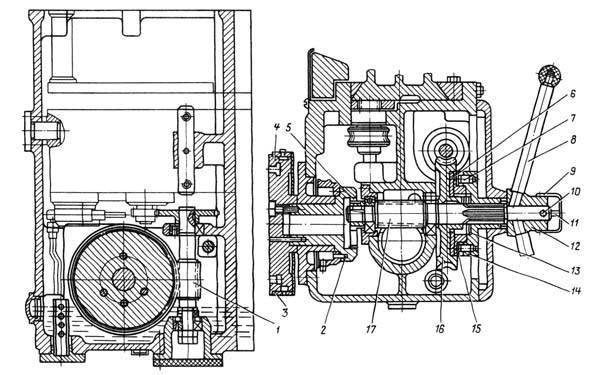

Сверлильная головка (рис.9) представляет собой чугунную отливку коробчатого сечения, в которой монтируются все основные узлы станка: коробка скоростей, коробка подач, шпиндель и механизм подач.

Первые три узла собираются отдельно и крепятся только к сверлильной головке.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба со связанными с ним деталями, рукояток, кулачковых и храповых обгонных муфт, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач (см. рис.8) через перегрузочную муфту и предназначен для выполнения следующих функций:

- ручной подвод инструмента к детали

- включение рабочей подачи

- ручное опережение подачи

- выключение рабочей подачи

- ручной отвод шпинделя вверх

- ручная подача, используемая обычно при нарезании резьбы

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 8 на себя проворачивается кулачковая муфта 12, которая через ступицу-полумуфту 14 вращает вал-шестерню 17 реечной передачи. Происходит ручная подача шпинделя.

Когда инструмент подойдет к детали, на валу-шестерне 17 возрастает крутящий момент, который не может быть передан зубцами кулачковой муфты 12, и ступица-полумуфта 14 перемещается вдоль вала-шестерни 17 до тех пор, пока торцы кулачковой муфты не станут друг против друга.

В этот период кулачковая ступица-полумуфта 14 проворачивается свободно относительно вала-шестерни на 20°. Угол 20° ограничивается пазом на муфте и штифтом 10.

На ступице-полумуфте 14 сидит двухсторонний храповый диск 15, связанный со ступицей-полумуфтой собачками 7. При смещении ступицы-полумуфты 14 влево храповый диск 15, преодолевая пружину 13, также смещается влево и зубцы диска входят в зацепление с зубцами второго диска б, прикрепленного к червячному колесу 16. Таким образом вращение от червяка I передается реечному валу-шестерне 17 и происходит механическая подача.

При дальнейшем вращении штурвала 8 при включенной подаче собачки 7 ступицы-полумуфты 14 проскакивают по зубцам внутренней стороны диска 15 и, таким образом, производится ручное опережение механической подачи.

При ручном выключении подачи штурвалом 8, повернув его в обратном направлении на 20° относительно вала-шестерни 17, на котором он сидит, зуб его кулачковой муфты 12 становится против впадины ступицы-полумуфты 14, которая вследствие осевой силы, возникающей благодаря наклону зубцов диска 15 и специальной пружины 13, смещается вправо и расцепляет диски и механическая подача прекращается.

Как указывалось выше, механизм подачи допускает ручную подачу шпинделя штурвалом 8. Для этого колпачок 9 необходимо переместить влево до отказа. При этом штифт II входит в паз муфты 12 и не дает ей возможности повернуться на 20°.

На левой стенке сверлильной головки смонтирован лимб 4, который во время подачи шпинделя приводится во вращение через пару шестерен 2 и 5.

Лимб предназначен для визуального отсчета глубины обработки и для настройки кулачка отключения автоматической подачи при достижении нужной глубины сверления.

Для визуального отсчета глубины обработки инструмент доводят вручную до контакта с обрабатываемой деталью и левой рукой устанавливают кольцо 3 в нужное положение. Отсчет глубины обработки производится по шкале на цилиндрической поверхности кольца 3. Для настройки кулачка на торцевой поверхности корпуса лимба имеется Т-образный паз.

Шпиндель

Шпиндель I (рис. 10) смонтирован на шариковых подшипниках. Осевое усилие подачи воспринимается передним упорным подшипником. Подшипники расположены в гильзе 2 шпинделя, которая при помощи реечной передачи имеет возможность перемещаться вдоль оси.

Регулировка подшипников шпинделя производится при помощи гайки, расположенной над верхней опорой шпинделя.

Форма и размеры конца шпинделя выполнены в соответствии с ГОСТ 2701-44.

Тиски поворотные

Тиски (рис. II) устанавливаются в кронштейне стола. Тиски предназначаются для легких сверлильных работ, не требующих высокой точности. Тиски могут поворачиваться и устанавливаться под любым углом относительно оси сверла.

В двух взаимно перпендикулярных положениях тиски зажимаются дополнительным клиновым зажимом, который является также фиксатором.

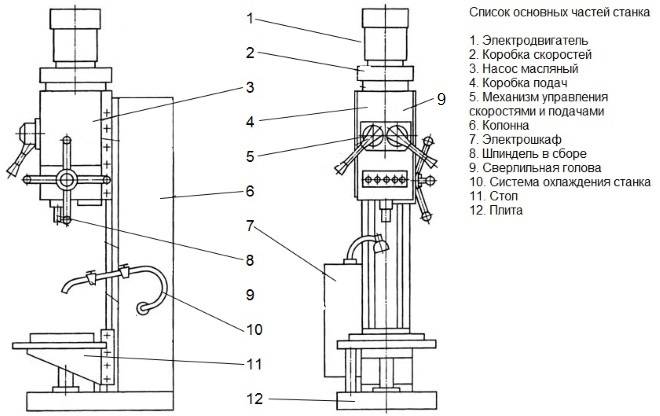

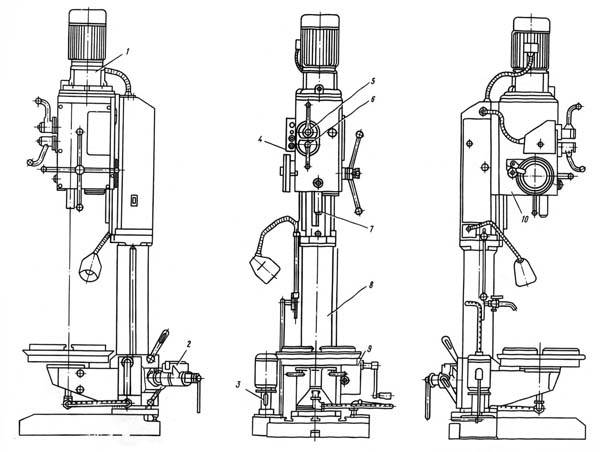

Конструкция вертикально-сверлильного станка 2Н125Л

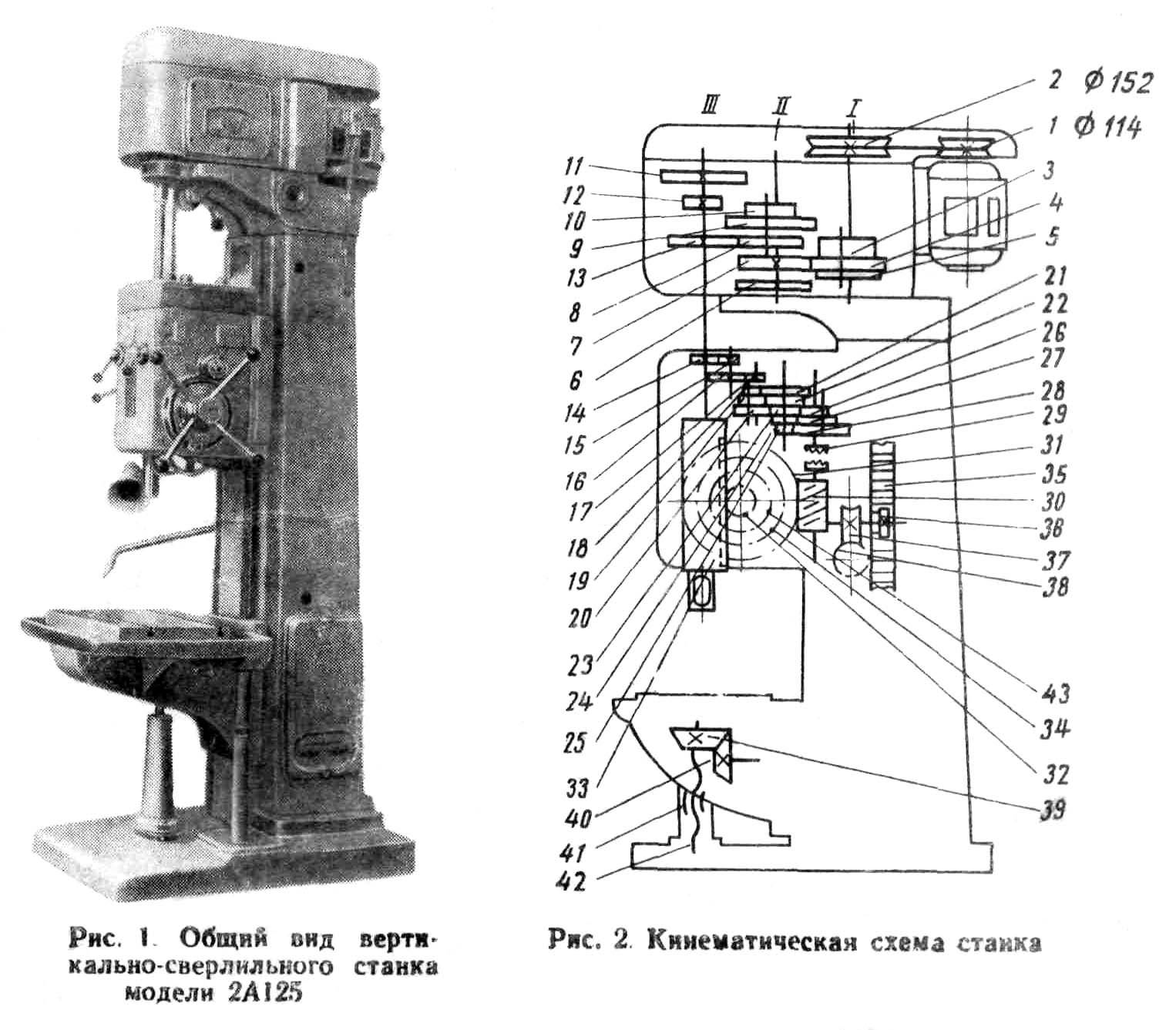

Коробка скоростей

Коробка скоростей (рис.6) сообщает шпинделю различные числа оборотов, что осуществляется двумя передвижными тройчатками. Опоры валов коробки скоростей размещены в двух плитах: верхней 5 и нижней I, которые стянуты между собой четырьмя стяжками 4. Механизм коробки скоростей приводится во вращение от электродвигателя через эластичную муфту и зубчатую передачу. Последний вал коробки скоростей представляет собой полую гильзу 3, шлицевое отверстие которой передает вращение шпинделю станка. На этой же гильзе крепится шестерня 2 привода коробки подач.

Переключение блоков шестерен коробки скоростей осуществляется от одной рукоятки, которая имеет по три фиксированных положения по окружности и вдоль оси. Рукоятка 6 располагается на лицевой поверхности сверлильной головки и через шестерню 7 и круговую рейку 8 перемещает две штанги 9 и 10, на которых закреплены вилки, связанные с переключаемыми блоками. Дополнительная фиксация положения блоков шестерен производится за счет фиксации штанг 9 и 10 при помощи шариковых фиксаторов. Все валы коробки скоростей шлицевые, что значительно упрощает сборку. Все механизмы коробки скоростей собираются отдельно и монтируются в сверлильной головке. Смазка механизмов коробки скоростей так же, как и прочих механизмов в сверлильной головке, производится от шестеренного насоса, имеющегося в коробке подач. Для контроля работы маслонасоса имеется специальный маслоуказатель в корпусе привода.

Привод станка

Привод (рис.7) служит для обеспечения эластичной связи вала электродвигателя с коробкой скоростей станка.

Привод состоит из отдельного корпуса I, на котором монтируется электродвигатель. На валу электродвигателя закрепляется полумуфта 2, которая при помощи пальцев 3 и резинового кольца 4 передает вращение полумуфте-шестерне 5. Полумуфта-шестерня зацепляется с первичной шестерней коробки скоростей.

Коробка подач

Коробка подач (рис.8) представляет собой трехваловый механизм, смонтированный в отдельном литом корпусе 4. Привод коробки подач осуществляется от шестерни 5, сидящей на гильзе 3 (рис.6) коробки скоростей.

На первом валу коробки подач имеется передвижной блок-шестерня 2 (рис. 8) , при помощи которого осуществляется три автоматические подачи шпинделя. Переключение блоков-шестерен осуществляется одной ручкой 3, которая при помощи шестерен 5 передвигает вилку б, связанную с переключаемым блоком.

Фиксация положения блоков-шестерен производится за счет фиксации ручки 3 и шарикового фиксатора, имеющегося в вилке 6. На выходном валу коробки подач установлена шестерня I, передающая вращение на червяк механизма подач.

Предохранительная муфта служит для выключения механической подачи при достижении заданной глубины обработки и находится на входном валу сверлильной головки.

Назначение и область применения

Сверлильный станок 2Н125 широко используется в производственной, строительной и ремонтной отраслях для сверления отверстий большого (до 25 мм) и малого диаметра в различных материалах, таких, как: металл, дерево, пластик, справы цветных металлов и т.д.

Сверлильный станок 2Н125 предназначен для сверления отверстий, рассверливания, зенкования, развертывания. Используется в различных отраслях промышленности, машиностроении, металлургии, автомобилестроении частных мастерских и авторемонтных сервисах.

Большая колонна и основание сверлильного станка 2Н125 обеспечивают устойчивость во время работы, а встроенная механическая система подачи шпинделя позволяет точно контролировать глубину сверления. Его также можно настроить для нарезания резьбы, изменяя скорость вращения шпинделя и регулируя скорость подачи.

Сверлильный станок 2Н125 — это универсальный станок, который используется для широкого спектра задач сверления, что делает его отличным выбором для тех, кто занимается металло- и деревообработкой.

Принцип работы и особенности конструкции

Сверлильный станок 2Н125 — это станок средних размеров и относится к классу вертикальных. Оснащен цифровым считывающим устройством (DRO), которое отображает скорость вращения шпинделя и глубину сверления в миллиметрах. Это позволяет легко контролировать ход сверления и обеспечивает точную глубину сверления.

Сверлильный станок 2Н125 оснащен рабочей подсветкой, которая может использоваться для освещения рабочей зоны и облегчения обзора просверливаемого отверстия. Также в его комплектацию входят прецизионные шлифованные и закаленные направляющие, которые обеспечивают плавное и точное движение головки и колонны.

На сверлильном станке 2Н125 предусмотрена возможность нарезания резьбы, для этого имеется возможность включения реверса двигателя главного движения.

Применяемые разновидности станка

Паспорт станка имеет указание на универсальность его применения. Применяемая в первые годы после разработки модель с одним шпинделем со временем претерпела ряд изменений. Разработчики создали несколько модификаций станка, имеющих не столь значительные отличия от оригинала, но вносящие разнообразие в комплектацию и расширяющие направления применения агрегата.

Сверлильный аппарат представлен модификациями:

- 2Н125Н;

- 2Н125А;

- 2Н125Ф2;

- 2Н125С;

- 2Н125К;

- 2Н135.

Модель 2Н125Н имеет расширенную функциональность. Это обеспечивается за счет наличия в аппарате многошпиндельных головок. Модель имеет в составе рабочий стол, способный вращаться в нужном направлении.

2Н125А представляет собой агрегат, работающий в автоматическом режиме. Оператор имеет возможность перед началом работы задать необходимый рабочий параметр станка. Манипуляции мастера заключаются в:

- настройке управления станка;

- регулировке кулачков;

- подкручивании шпинделя вместе с головками.

Настройки управления станка

Настройки управления станка

После настройки всех параметров оператор включает станок и контролирует ход выполнения заданных операций.