Единицы измерения давления, градуировка шкал манометров

На шкалу манометров наносят градуировку, выполненную в одной из единиц: бар, кПа, атм. такая разметка проводится если на манометре используется одна шкала. Если применяется две шкалы, то, одна может быть выполнена в мПа, а вторая в psi, (фунт-сила на кв. дюйм) в них производят измерение давления в США и некоторых других государствах.

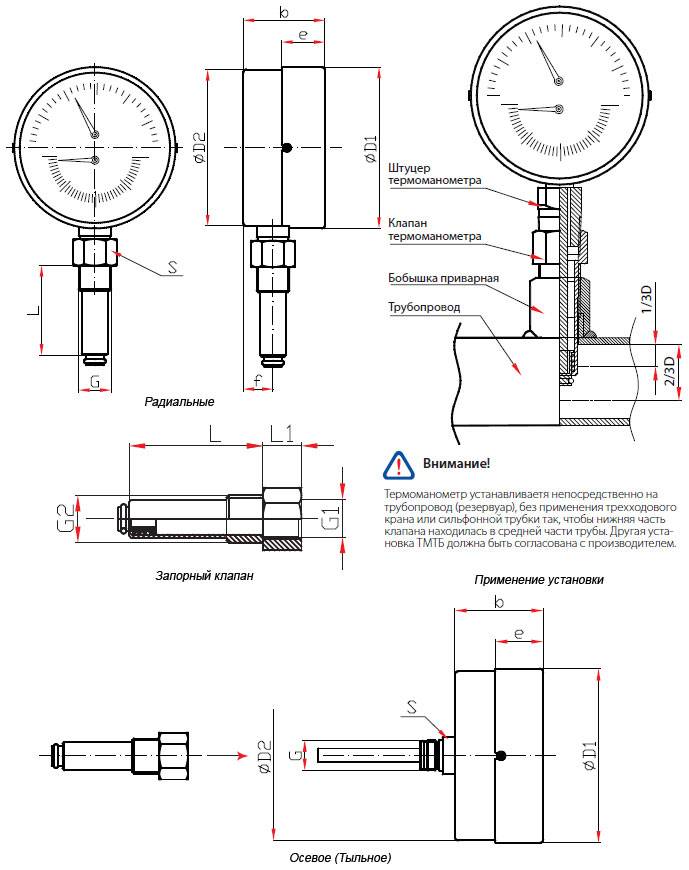

Если на шкале манометров нанесена разметка в кПа, это может говорить о том, что это приборы, которые предназначены для выполнения замеров низкого уровня давления в газообразном состоянии. В конструкции этого прибора установлена мембранная коробка. Манометры для замера высокого давления включают в свою конструкцию изогнутую трубку, которая и является чувствительным элементом.

Законодательная база Российской Федерации

Бесплатная горячая линия юридической помощи

Навигация

Федеральное законодательство

Действия

- Главная

- «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97)

| Наименование документ | «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97) |

| Вид документа | постановление, перечень, правила |

| Принявший орган | госгортехнадзор рф |

| Номер документа | 20 |

| Дата принятия | 01.01.1970 |

| Дата редакции | 02.09.1997 |

| Дата регистрации в Минюсте | 01.01.1970 |

| Статус | отменен/утратил силу |

| Публикация |

|

| Навигатор | Примечания |

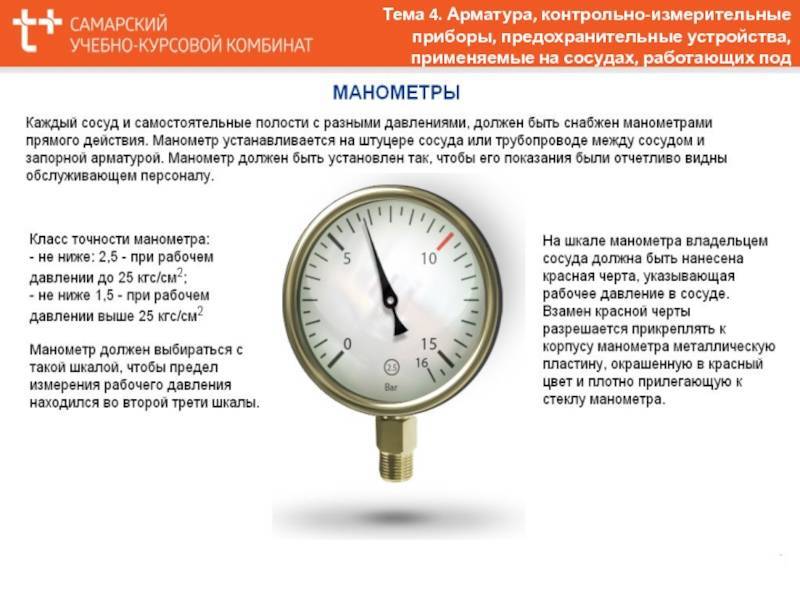

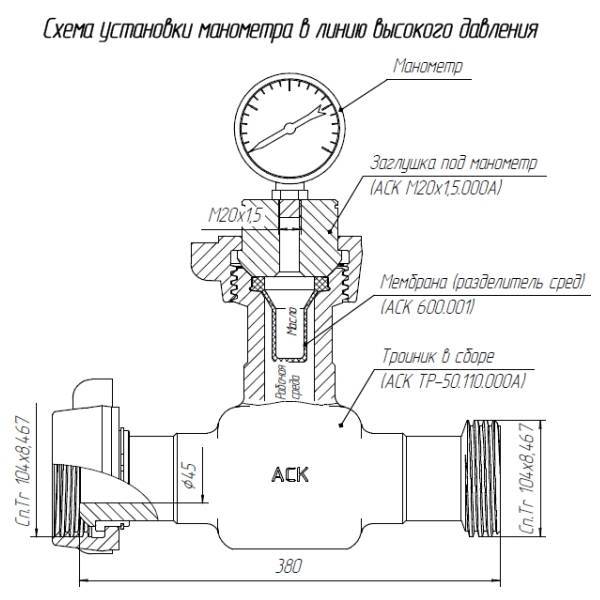

5.3.1. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой.

5.3.2. Манометры должны иметь класс точности не ниже: 2,5 — при рабочем давлении сосуда до 2,5 МПа (25 кгс/кв. см), 1,5 — при рабочем давлении сосуда выше 2,5 МПа (25 кгс/кв. см).

5.3.3. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

5.3.4. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

5.3.5. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу.

5.3.6. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм.

Установка манометров на высоте более 3 м от уровня площадки не разрешается.

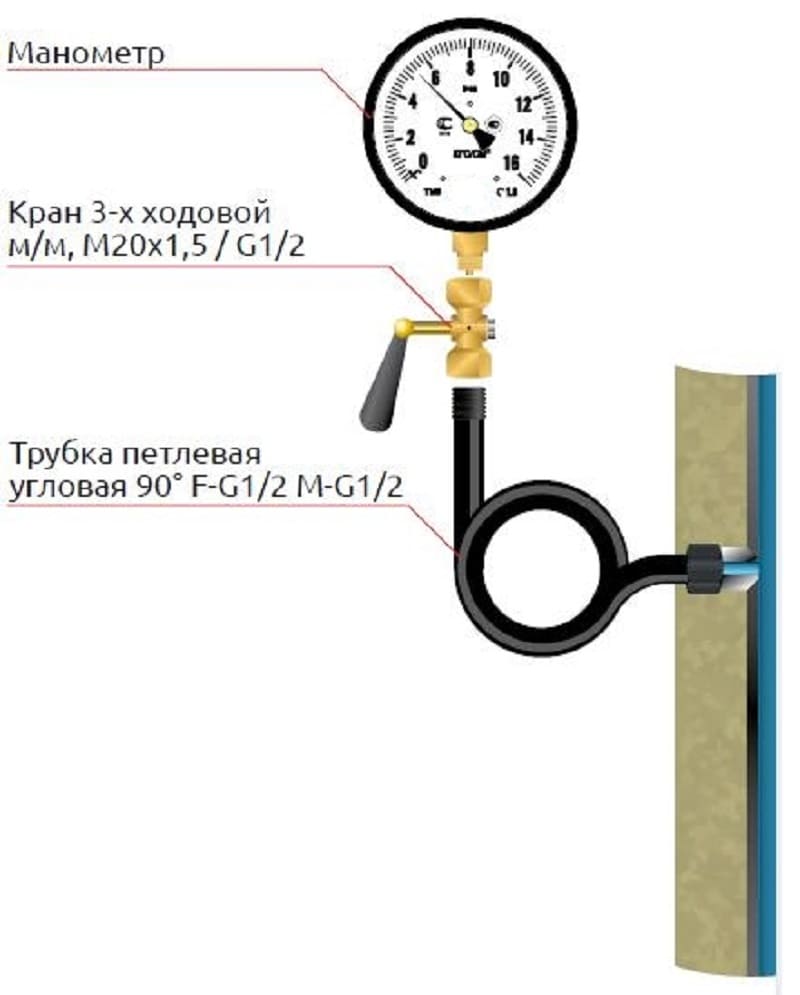

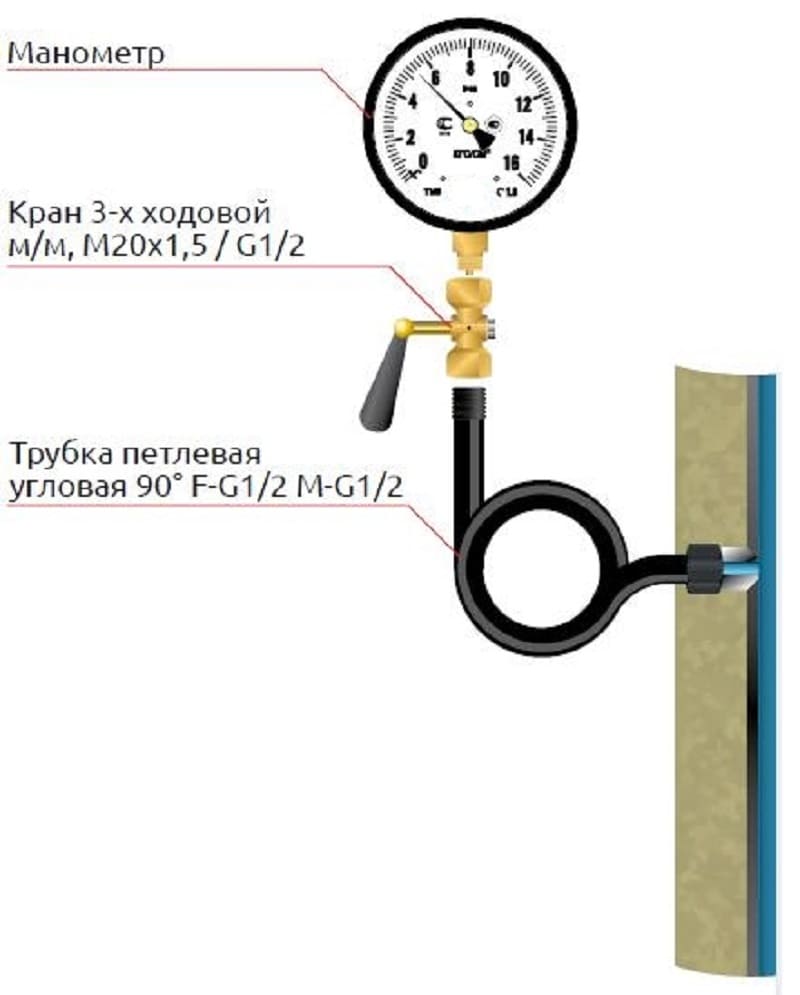

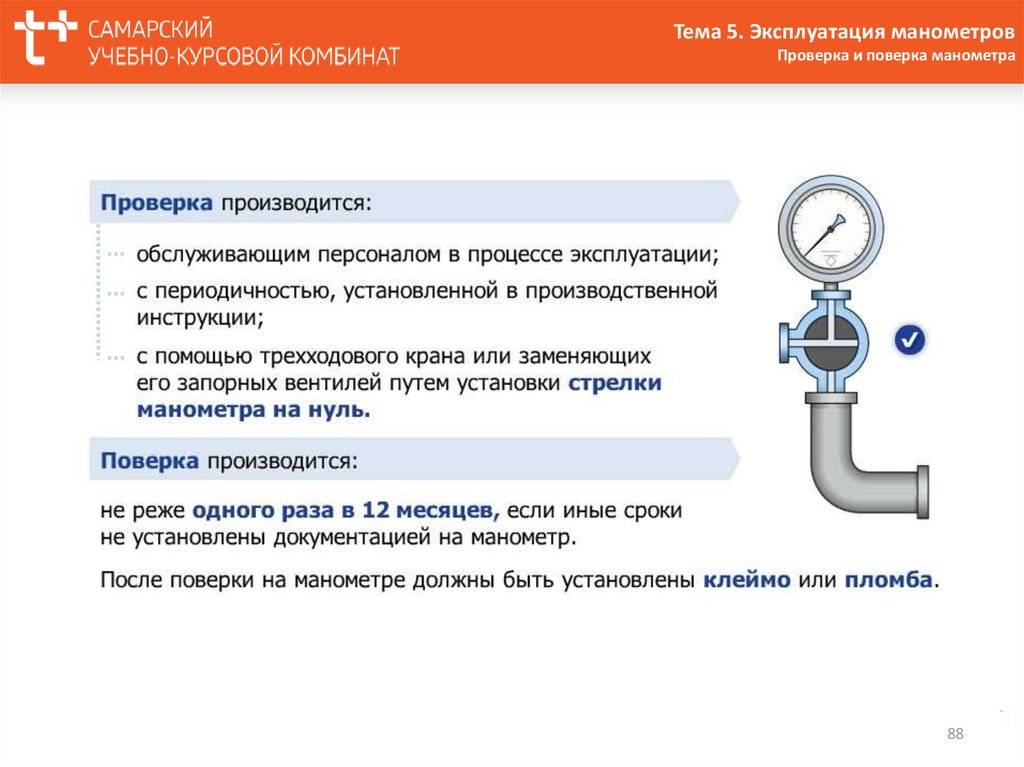

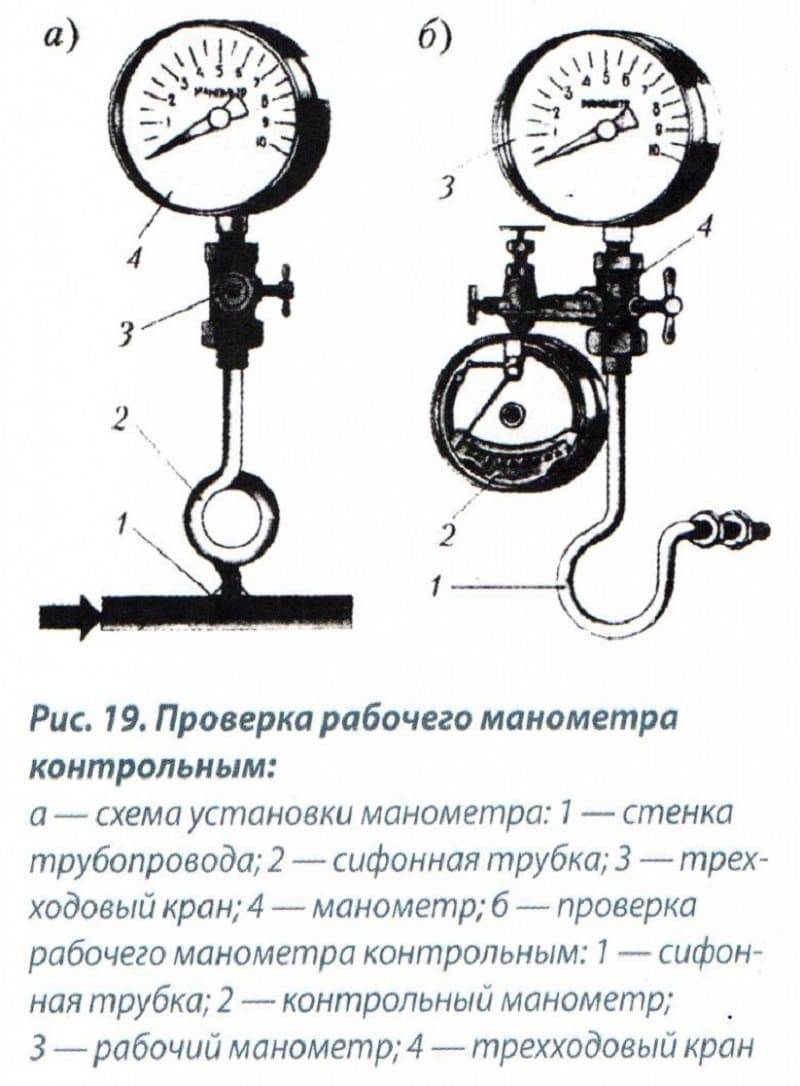

5.3.7. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

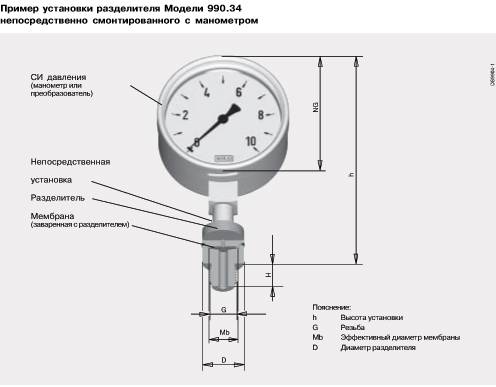

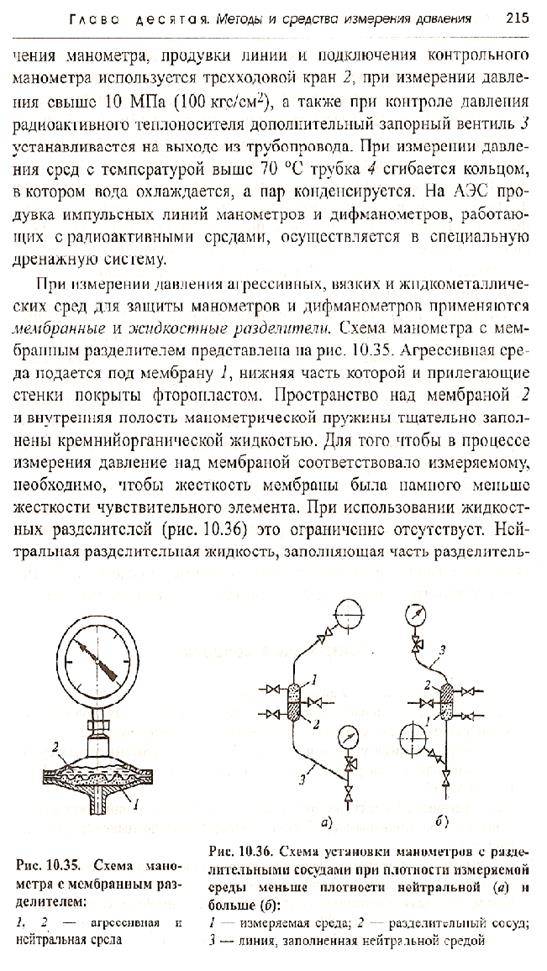

В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу.

5.3.8. На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/кв. см) или при температуре среды выше 250 град. C, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра.

На стационарных сосудах при наличии возможности проверки манометра в установленные настоящими Правилами сроки путем снятия его с сосуда установка трехходового крана или заменяющего его устройства необязательна.

На передвижных сосудах необходимость установки трехходового крана определяется разработчиком проекта сосуда.

5.3.9. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания.

5.3.10. Манометр не допускается к применению в случаях, когда:

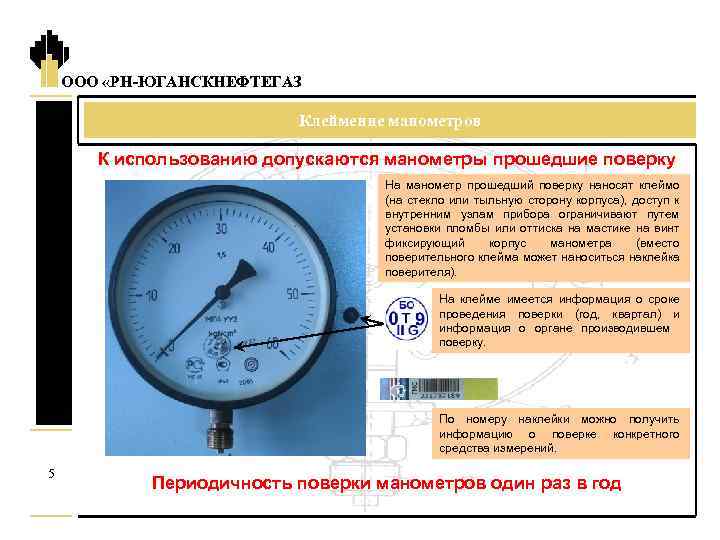

отсутствует пломба или клеймо с отметкой о проведении поверки;

стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

5.3.11. Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться Инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда.

источник

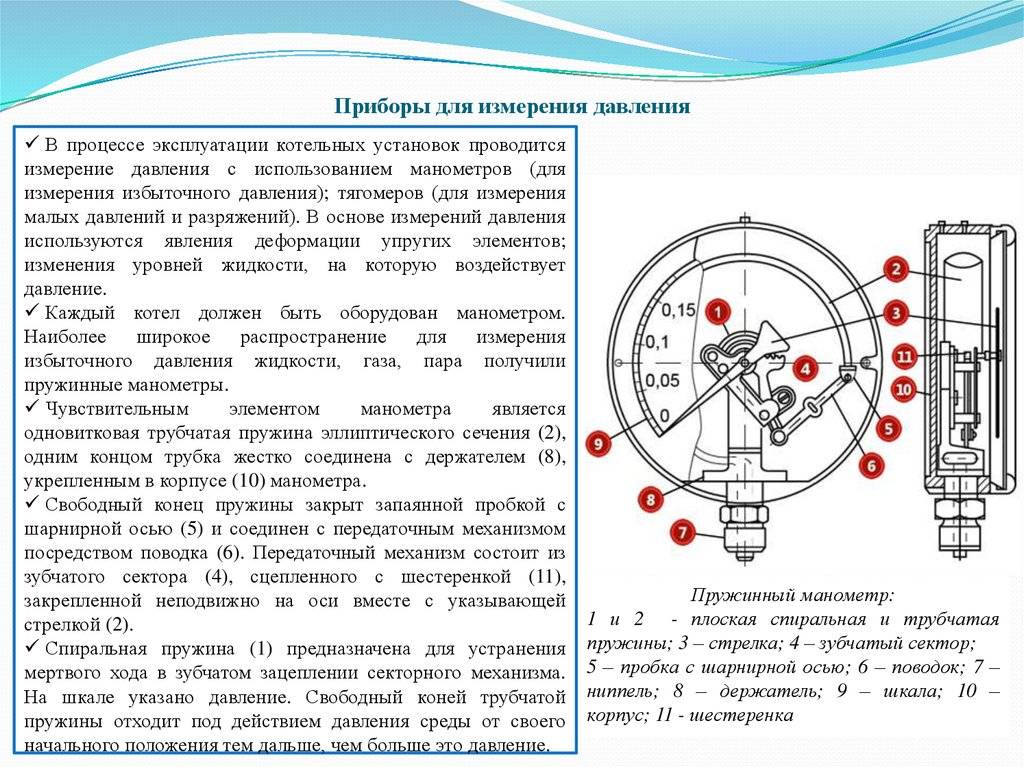

Приборы для измерения давления

Нередко появляется острая необходимость в приборе для измерения давления жидкостей и газов. Рабочие рамки давления требуют непрерывного контроля в каждой трубопроводной системе или емкости, и для этого применяют устройства для измерения давления газа или измерительные установки. Хороший измеритель давления газа будет гарантом постоянной работы оборудования, независимо от используемой системы, где присутствует давление, будь это газовый трубопровод, отопительная схема или кругооборот замкнутого типа. Факторы, которые стоит учитывать при выборе газового измерительного устройства:

- Какой принцип работы

- Вид измеряемого давления

- Разновидность класса точности

- Применение и его назначение

Манометры давления

Манометр – это измерительное устройство или установка для измерения дифференциального (например, dp05 датчик дифференциального давления жидкостей газов), абсолютного или избыточного давления. Наиболее распространенные предназначены для измерения только избыточного давления. «Ноль» в таком устройстве находится в соответствии с уровнем давления воздуха. Есть манометры, которые предназначены для универсального измерения, например, фд 09 — измеритель давления газа.

В чем измеряется давление газа

1 Ньютон на метр квадратный равен 1 Паскаль, а 1 атмосфера равна 101325 Паскаль. Такая единица, как «бар» равна 105 Па.

По назначению выделяют следующие виды манометров для измерения давления газа:

- Общетехнические

- Эталонные

- Специальные

Какими приборами измерить давление газа

На данный момент, передовые технологии позволяют использовать разные типы устройств, что показывают значение давления в определенных интервалах:

- Электронные манометры – приборы высокоточные. Такие устройства могут работать от 0, до предельных температурных значений. Одним из таких устройств является электронный манометр для измерения давления газа ht.

- Мановакуумметры используется при чрезмерных характеристиках от — до +.

- Вакуумметры (подразделяются на тягомеры и менее распространенные тягонапоромеры) предназначены для пониженного атмосферного давления в диапазоне от -1 до 0.

- Манометры, что предназначены для экстремально пониженных значений до +40 кПа.

Установка манометра

Устройство должно быть расположено на открытом месте не выше 3 метров от уровня площадки, чтобы службы контроля смогли распознать его показания. Манометр устанавливают на трубопроводе между запирающей арматурой и емкостью.

Корпус устройства в поперечнике по правилам должен быть больше или равняться 10 см. Для того, чтобы отличить тип используемого манометра, они окрашены в разные тона.

- Голубой – используется в кислородных устройствах

- Желтый – для аммиачных устройств

- Красный – для воспламеняемых газов

- Черный – для не горящих газов

- Белый – используется для устройств с ацетиленом.

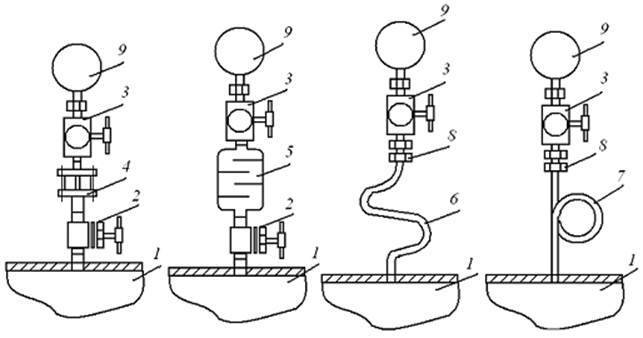

Установка манометра может производиться несколькими способами:

- Прямым путем

- На трехходовой кран

- С помощью импульсивной трубки

Маркировка манометров

В принципе, каждый манометр может применяться для работы с различными средами, но существуют газы, для которых существуют ограничения.

Так, для ацетилена нельзя использовать приборы, имеющие медные детали, так как их контакт может привести к образованию взрывоопасных веществ.

А для установки на кислородную аппаратуру необходимо тоже использовать специальные манометры, при этом необходимо в обязательном порядке выполнять их обезжиривание для удаления возможных остатков масла.

Кроме того, по аналогии с окраской баллонов, должен быть покрашен и корпус манометра:

- Кислородный — голубой.

- Горючие газы — красный.

- Ацетилен — белый.

- Аммиак — желтый.

Требования к манометрам

В связи с тем, что манометры предназначены для работы в системах с высоким давлением, к ним предъявляется целый ряд жестких требований.

Итак, когда использовать манометры запрещено:

Все манометры с определенной периодичностью должны проходить поверку в специальных лабораториях, где определяется их работоспособность, исправность, точность показаний. После выполнения технического обслуживания на прибор ставится соответствующее клеймо или пломба.

- Если стрелка не возвращается на отметку «0» более чем на допускаемую погрешность — эксплуатация не допускается.

- При повреждении стекла, корпуса применять манометр так же нельзя.

Помните о том, что любая неисправность манометра приводит к неправильному отображению информации о существующем в системе давлении, а это грозит возникновением аварийных ситуаций. Поэтому перед установкой манометра обязательно проверьте его исправность и возможность его применения в данной газовой среде под предполагаемым давлением.

Эксплуатация и монтаж

Правильная эксплуатация гарантирует безотказную работу и правильные показания, поэтому следует соблюдать следующие условия:

- прибор применять для измерения давлений только в среде, для которой он предназначен;

- прибор нагружать давлением постепенно и не допускать резких скачков давления;

- не превышать диапазон измерений;

- не использовать растворители и абразивы для очистки стекол.

Прибор следует исключить из эксплуатации и сдать в ремонт в случае, если:

- прибор не работает;

- стрелка движется скачками или не возвращается к нулевой отметке;

- погрешность показаний превышает допустимое значение.

При отсутствии давления стрелка должна находиться в пределах участка нулевой отметки. Отклонение стрелки за пределы этого участка свидетельствует о неисправности прибора.

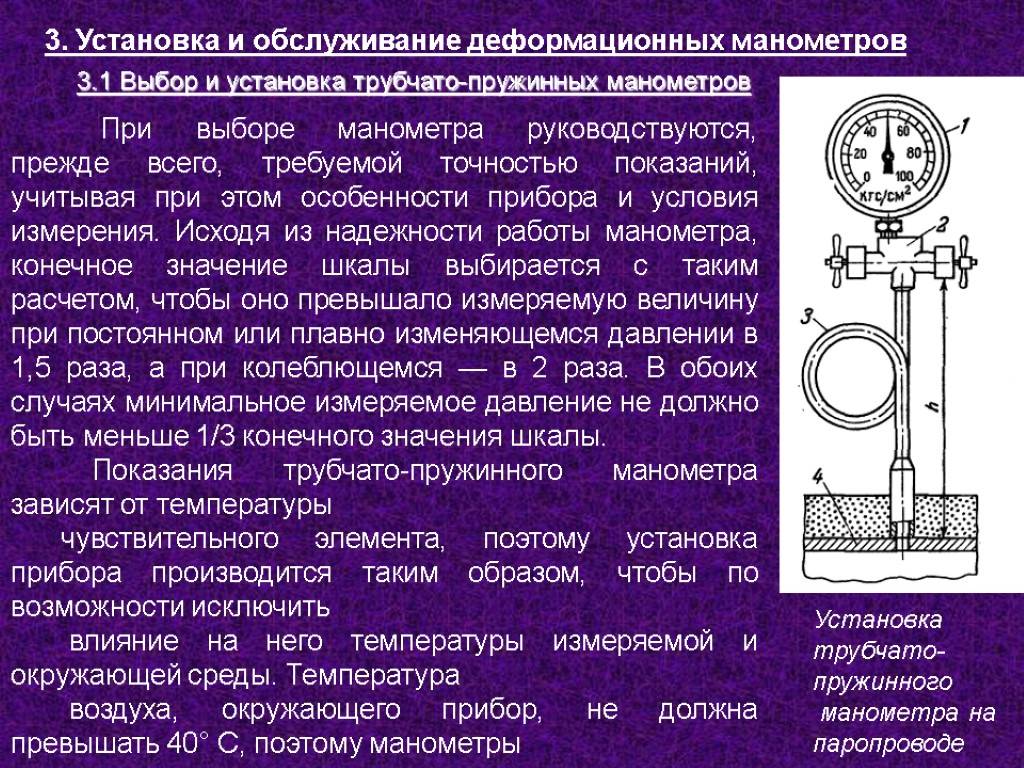

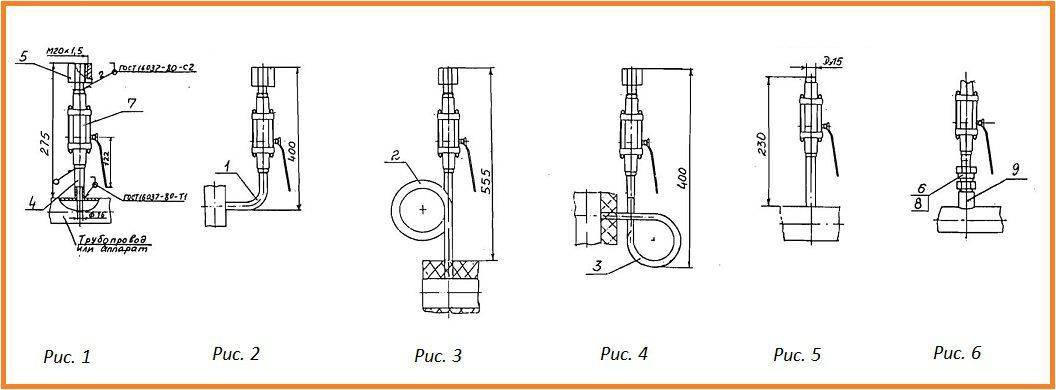

Монтаж (демонтаж) приборов производить при отсутствии давления в трубопроводе. Прибор должен быть установлен либо в нормальном рабочем положении (положение прибора с вертикальным расположением циферблата (допускаемое отклонение ±5° в любую сторону)), либо в соответствии со знаком рабочего положения, указанном на циферблате. При монтаже вращать прибор разрешается только за штуцер с помощью гаечного ключа. Прикладывать усилие к корпусу прибора запрещается. Крутящий момент при монтаже не должен превышать 20 Н∙м. Подвод давления осуществляется трубопроводами с внутренним диаметром не менее 3 мм.

При измерении давления среды с температурой, превышающей допускаемую рабочую температуру, необходимо устанавливать перед прибором сифонную петлевую трубку или радиатор. Также радиатор или сифонная петлевая трубка могут устанавливаться для уменьшения влияния температуры среды на точность показаний манометра.

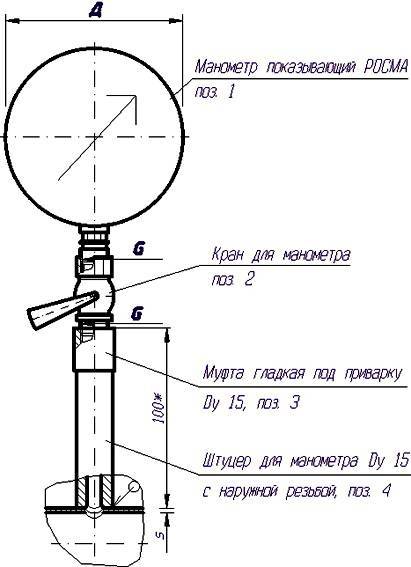

Типовой узел отбора для подключения манометра состоит из приварной бобышки с площадкой под уплотнительную прокладку (БП-ТМ-30-G1/2 или БП-ТМ-30-М20х1,5), сифонной петлевой трубки, трехходового крана. В качестве уплотнения в резьбовых соединениях между приварной бобышкой, краном и манометром рекомендуется применять паронитовую, фторопластовую или медную прокладку.

Требования к поверке манометров

Для сверки измерителей давления необходимо:

- предоставить документы, подтверждающие прохождение предыдущей поверки;

- наличие пломбы, клейма;

- использовать приборы 1,5 или 2,5 класса (в зависимости от рабочего давления);

- данные манометра должны хорошо считываться для проводящего поверку лица (если манометр установлен на высоте 2 м., то диаметр циферблата должен быть не меньше 100 мм, если на высоте 3 м. – 160 мм);

- манометр должен быть установлен с соблюдением всех правил безопасности (если это измерительный прибор газового баллона, то следует установить его в хорошо проветриваемом, отдельном помещении, защищенном от непредвиденного возгорания).

- владелец, кроме ежегодной поверки, должен проводить запись данных в журнал, при использовании эталонного прибора.

Не эксплуатируйте приборы, которые не прошли вовремя поверку.

Особенности монтажа

Измеритель напора должен быть смонтирован только в вертикальном положении. Это должно обеспечить нормальное прочтение полученных данных. Шкала измерителя может быть наклонена на угол не более 30°. Датчик должен быть освещен и огражден от воздействия лучей солнца и низких температур.

После того, как устройство установлено и система готова эксплуатации в штатном режиме, то обеспечения сохранности прибора, не целесообразно сразу нагружать установленное измерительное оборудование. Напор целесообразно поднимать постепенно, без каких-либо скачков и, не пересекая пределов установленных границ.

При установке измерителя на место необходимо герметичность соединения измерителя и штуцера, в который его вмонтировали. Для этого применяют различные герметизирующие материалы, например, ФУМ лента или нить. Для повышения надежности можно герметизирующие материалы обработать герметиком. Все используемые материалы должна соответствовать условиям эксплуатации, то есть, если в системе трубопроводом использован перегретый пар (минимальная температура 130 °C), то установка ФУМ ленты, рассчитанной на рабочую температуру 95 °C недопустимо. Кстати, некоторые монтажные организации, по старинке, в качестве изолирующего материала применяют паклю, надо заметить, что это не приветствуется.

Методика поверки манометров

Существует довольно большое количество различных технологий, которые позволяют определить состояние измерительного устройства. Поверка технических манометров должна проводится исключительно профессионалами, так как допущенные ошибки могут стать причиной снижения точности снимаемых показателей. Оказывать услуги должны исключительно специалисты, получившие соответствующее разрешение.

Выделяют несколько наиболее распространенных технологий поверки:

При применении гидравлического пресса. В этом случае измерительное устройство устанавливается между двумя элементами прибора. Стоит учитывать, что подобная технология проводимых измерений характеризуется низкой погрешностью. Существует довольно большое количество различных видов гидравлических прессов, все они характеризуются своими определенными особенностями. Подобная конструкция встречается исключительно в специализированных магазинах, для применения следует обладать определенными навыками и знаниями.

При применении метрологического стенда. В этом случае основные показатели снимаются с минимальной погрешностью в установленных контрольных точках. Подобный прибор создает требующееся давление в системе. Среди особенностей использования метрологического стенда отметим то, что погрешности в измерении довольно высокие. Однако конструктивные особенности позволяют существенно расширить область применения устройства, к примеру, в случае высокого давления в системе.

При использовании специального калибратора. Этот прибор можно сегодня приобрести в специализированном магазине для самостоятельной поверки устройства

При выборе калибратора уделяется внимание тому, в каком диапазоне показателей он может применяться. Большая часть моделей работает по одинаковой схеме.

Устройство характеризуется высокой мобильностью и может применяться без особой подготовки.

Читать также: Какие стали не закаливаются

Группа безопасности

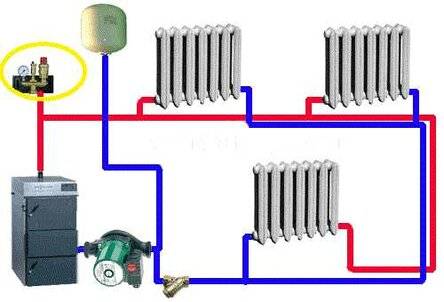

Ставится группа безопасности на подающий трубопровод на выходе из котла. Она должна контролировать его работу и параметры системы. Состоит из манометра, автоматического воздухоотводчика и предохранительного клапана.

Группа безопасности котла ставится на подающем трубопроводе до первого ответвления

Манометр дает возможность контролировать давление в системе. По рекомендациям оно должно находится в пределах 1,5-3 Бар ( в одноэтажных домах это 1,5-2 Бар, в двухэтажных — до 3 Бар). При отклонении от данных параметров надо принимать соответствующие меры. Если давление упало ниже нормы, надо проверить нет ли где течи, а потом добавить некоторое количество теплоносителя в систему. При повышенном давлении все несколько сложнее: необходимо проверить в каком режиме работает котел, не перегрел ли он теплоноситель. Также проверяется работа циркуляционного насоса, корректность работы манометра и предохранительного клапана. Именно он должен сбрасывать излишек теплоносителя при превышении порогового значения по давлению. К свободному патрубку предохранительного клапана подсоединяют трубу/шланг, которую выводят в канализацию или дренажную систему. Тут лучше делать так, чтобы была возможность контролировать срабатывает ли клапан — при частом сбросе воды надо искать причины и устранять их.

Причины неисправности датчиков давления и способы их устранения | RuAut

Неисправность датчика давления:

показания прибора полностью отсутствуют.

Причины неисправности датчика давления

- Забито сечение импульсной линии, отбора.

- Перекрыт вентиль в линии отбора давления.

- Резкий перегиб импульсной трубки на трассе.

- «Заплыв» сечения импульсной линии припоем при монтаже.

- Пережата прокладка между манометром и накидной гайкой штуцера.

- Засорение штуцера манометра.

Соответствующие способы устранения неисправности

- Продуть соответствующий участок, прочистить отбор.

- Открыть или прочистить вентиль.

- Проверить и устранить перегиб.

- Проверить и устранить дефект монтажа.

- Установить жесткую прокладку.

- Прочистить отверстие штуцера стальной проволокой диаметра 0.8-1.2 мм.

Неисправность датчика давления:

неправильные показания прибора.

Причины неисправности датчика давления

- Неплотности импульсной линии (прокладки, кран).

- «Передавливание» трубчатой пружины – остаточная деформация от превышения измеряемого давления.

- Смещение положения измерительной стрелки.

- Большой люфт, зазоры в кинематическом узле.

- Повышенное трение в передающем механизме; износ зубцов сектора.

- Слабое крепление манометрической трубки.

Соответствующие способы устранения неисправности

- Устранить подтяжкой соединений или заменой прокладок.

- Заменить трубчатую пружину или манометр.

- Сбросить давление с прибора, снять съемником стрелку и установить ее на нулевое положение относительно шкалы.

- Устранить люфт или заменить прибор.

- Произвести ревизию и замену изношенных частей.

- Проверить и затянуть крепежные винты.

Неисправность датчика давления:

колебания измерительной стрелки.

Причины неисправности датчика давления

- Слабая насадка стрелки на ось.

- Большие зазоры в кинематических звеньях.

- Накопление конденсата или пульсация давления от отбора.

Соответствующие способы устранения неисправности

- Произвести правильную насадку стрелки с помощью оправки.

- Настроить зазоры в соединениях.

- Отключить прибор, произвести продувку трассы; прикрыть вентиль на отборе или установить дроссель в штуцер манометра.

Неисправность датчика давления:

резкие скачки измерительной стрелки.

Причины неисправности датчика давления

- Срабатывание зубьев или шестерни передаточного механизма.

- Дефект передаточного механизма; коррозия его частей; перекосы, люфты.

Соответствующие способы устранения неисправности

- Произвести ремонт измерительного механизма или заменить манометр.

- Произвести ревизию и ремонт; устранить люфты и перекосы; настроить передаточный механизм.

Неисправность датчика давления:

«затирание» стрелки о стекло.

Причины неисправности датчика давления

- Перекос оси шестерни, из-за этого стрелка вращается не в плоскости шкалы прибора.

- Перекос площадки крепления трубки манометра.

Соответствующие способы устранения неисправности

- Устранить перекос оси, установить правильно стрелку.

- Устранить неровность поверхности площадки, закрепить трубку манометра; проверить плоскость вращения стрелки.

ruaut.ru

Требования норм касающиесяустановки манометров, термометров и др.КИП

Ниже приведены требования нормативных документов касающиеся установки манометров, термометров и др.КИП. Приведенный перечень требований не является исчерпывающим и со временем будет расширяться. Технические требования к установке манометров и термометров были взяты из нормативной документации регламентирующей порядок проектирования, монтажа и эксплуатации инженерных систем жилых и общественных зданий и могут отличаться от аналогичных правил для объектов другого назначения.

ДБН В.2.5-39 Тепловые сети

Пункт 16.14 — Глава 16 Тепловые пункты

На вводе в тепловой пункт на подающем трубопроводе следует устанавливать грязевик, а перед насосами, теплообменниками, регулирующими клапанами и счётчиками воды — сетчатые фильтры. При этом не устанавливают последовательно на одном трубопроводе два фильтра, если расстояние между ними не превышает 10м. На обратном трубопроводе теплового пункта перед регулирующими устройствами и приборами учёта расхода воды и тепловой энергии в закрытых системах теплоснабжения следует устанавливать грязевик.

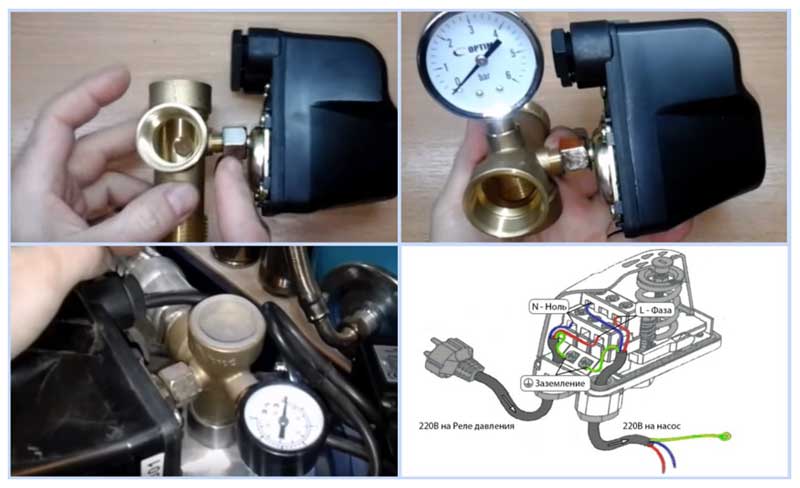

Какие модели датчиков бывают

Различают механические и электронные модификации датчиков, для бытового водоснабжения c использованием погружных электронасосов и насосных станций бюджетной и средней ценовой категории в основном применяют механические модели этого прибора. Они отличаются высокой надежностью, простотой конструктивного исполнения, удобством монтажа и регулировки.

Использование дорогих электронных датчиков давления в обычных водозаборных системах только для размыкания контактов не имеет смысла, электроника рассчитана для плавного регулирования режимов работы насосного оборудования.

Рис. 6 Приборы автоматического управления со встроенными датчиками

Электронные датчики воды

Электронные датчики гидравлического давления применяется в автоматике управления насосным оборудованием 3-го поколения с частотным преобразователем, они входят в состав электронных контроллеров, состоящих из одного малогабаритного блока.

Электронное устройство заменяет все дискретные элементы системы автоматики – реле сухого хода и давления, манометр, гидроаккумулятор большого объема, обеспечивает плавный запуск электродвигателя и электронную регулировку скорости вращения вала насосного электродвигателя. В данном устройстве с электронного датчика снимается аналоговый сигнал, величина напряжения которого зависит от напора, далее он преобразуется в электронной управляющей схеме в широтно-импульсное модулированное напряжение, подаваемое на обмотку электродвигателя насоса.

В быту широко известны и используются специальные блоки частотного управления SU 301 от Grundfos, работающие в паре с погружными электронасосами серии SQ, другие известные модели и производители – Active Driver (DAB), Sirio Entry (Italtecnica).

Рис. 7 Подключение датчика к водопроводу и электрической сети

Способ установки с помощью импульсивной трубки

Кроме названных способов монтажа, используют и такой, как монтаж с использованием импульсной трубки. Она необходима для защиты механизма измерительного прибора от перепадов напора.

Для установки измерительного прибора таким способом имеет смысл сначала установить адаптер, затем трубку, трехходовой кран и только после этого можно будет устанавливать сам датчик.

Импульсная трубка используется тогда, когда рабочая среда, например пар, обладает рабочей температурой, превышающей нормативы замеряемых характеристик. Наличие трубки предотвращает контакт между рабочей средой и измерителем напора.