Преимущества профессии

1. Востребованность. На сегодняшний день наблюдается дефицит специалистов профессии «токарь», который порождает наличие высокого спроса на специалистов токарного дела среди работодателей.

2. Токарь – это высокооплачиваемый труд. Причиной является востребованность, тяжелые условия труда. Кроме того, свою заработную плату под силу контролировать самому специалисту. Как правило, применяется сдельный метод оплаты труда, что и позволяет заработать столько, сколько необходимо.

3. Реализация творческого потенциала. Профессия токарь идеально подходит для творческих людей, поскольку позволяет проявить себя с творческой стороны максимально. Трудовой процесс, заключающийся в разнотипной обработке заготовок и деталей, сравнивают с искусством.

Моя работа — токарь автобусного парка

Здравствуйте. Зовут меня Шевченко Василий Петрович, мне 41 год, живу и работаю в городе Минске. Токарем в филиале «Автобусный парк №6» государственного предприятия «Минсктранс» работаю уже больше 15 лет (в настоящее время совмещаю профессию токаря с профессией мастера производственного обучения в колледже). Окончив в 2002 году Мозырский государственный педагогический университет имени И. П. Шамякина, сразу по распределению направили в город Минск (был именной запрос от Минского предприятия, на котором я проходил практику, обычно после окончания этого университета направляют на работу мастером производственного обучения в какие-нибудь колледжи, техникумы).

Чем занимается токарь

Профессия, безусловно, древняя, но принцип работы почти не изменился, заготовка вращается – вы врезаетесь резцом в металл для придания ему требуемой формы. Да и не только металл, это может быть и дерево, и пластмасса, и стекло.

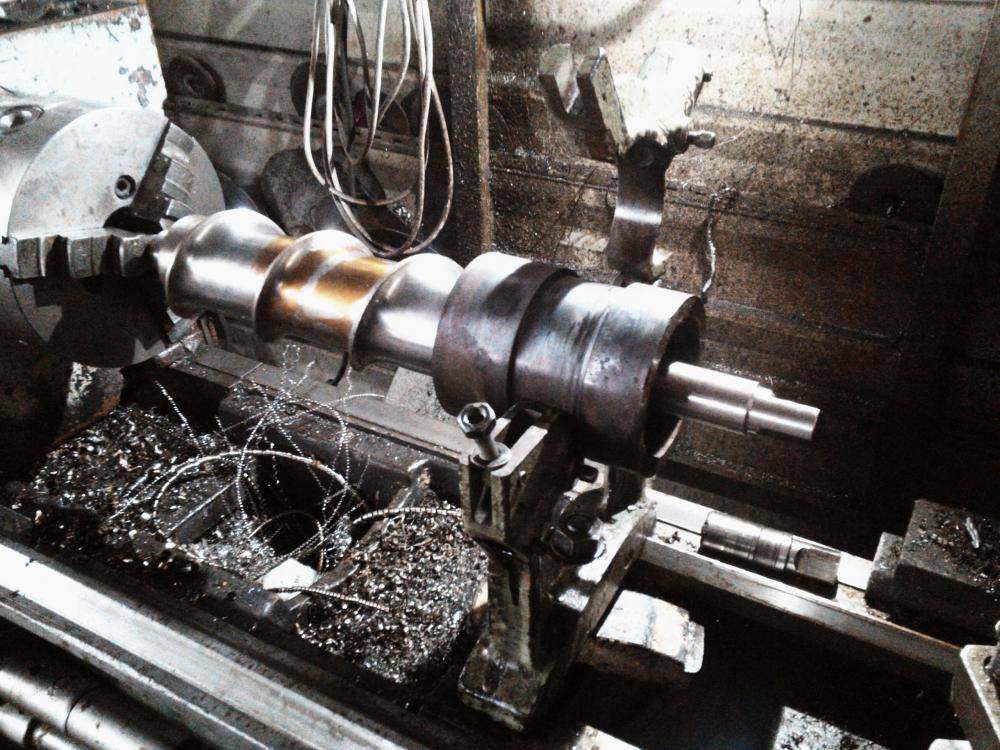

Механическое отделение, в котором я работаю токарем, занимается выполнением работ по механической обработке металлов, изготовлением новых деталей и нормалей, реставрацией запасных частей (в т. ч. расходников). В небольшом отделении в 178,8 квадратных метров расположены 6 станков, 7 человек работают в 2 смены, по непрерывной рабочей неделе (это согласно графику, который утверждает главный инженер).

Что должен уметь токарь-универсал

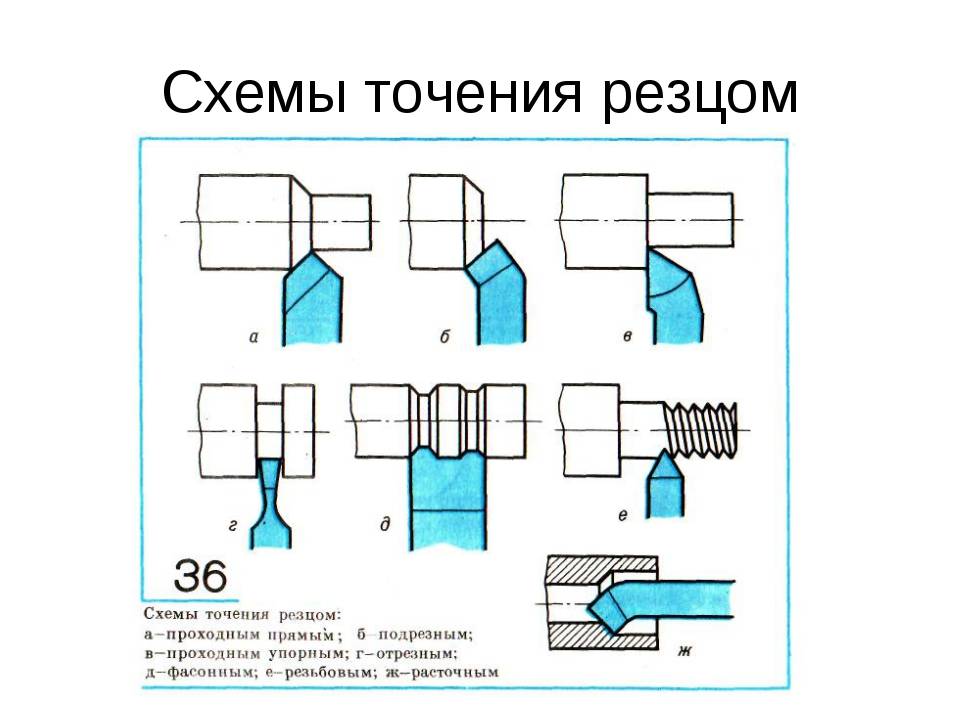

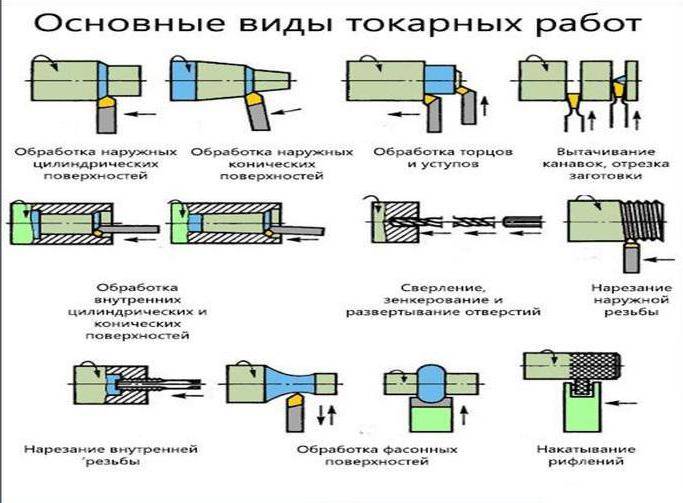

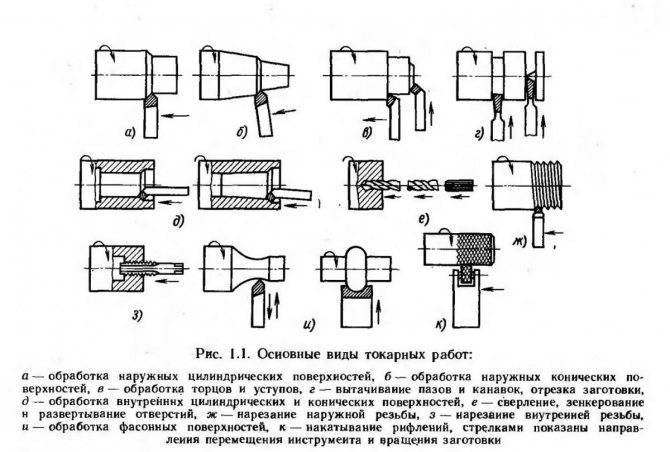

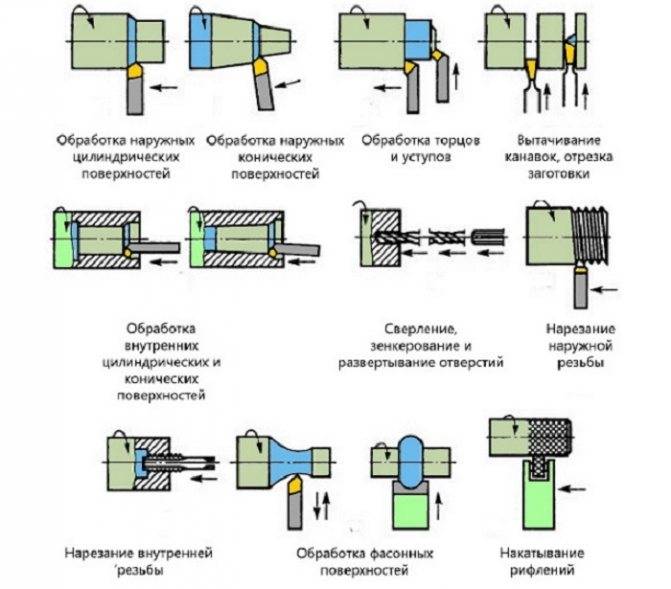

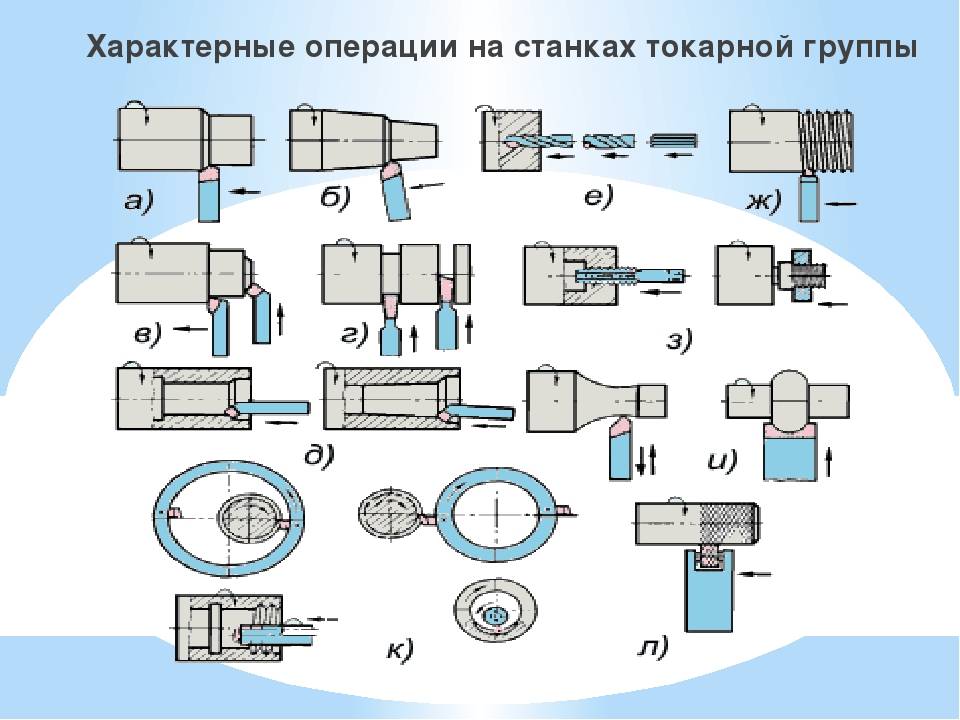

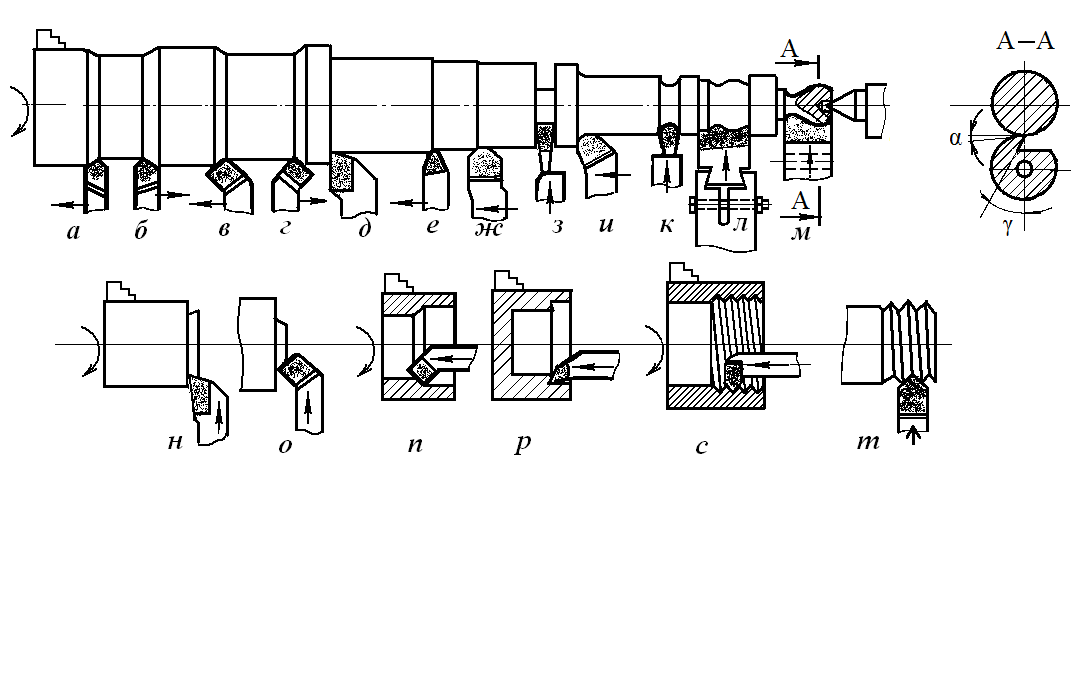

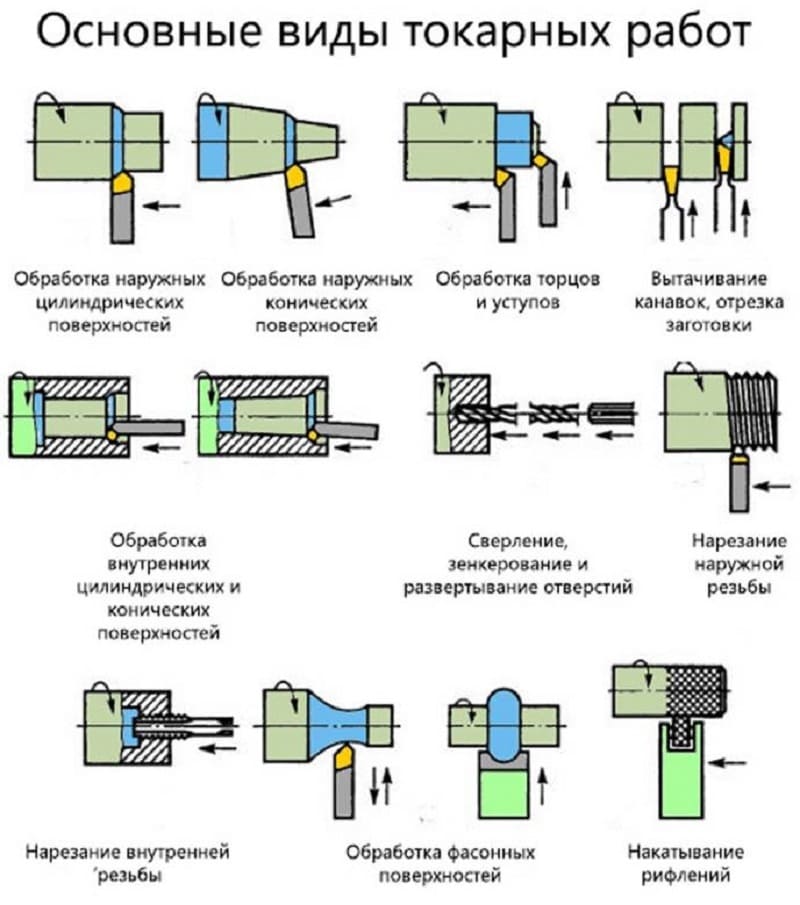

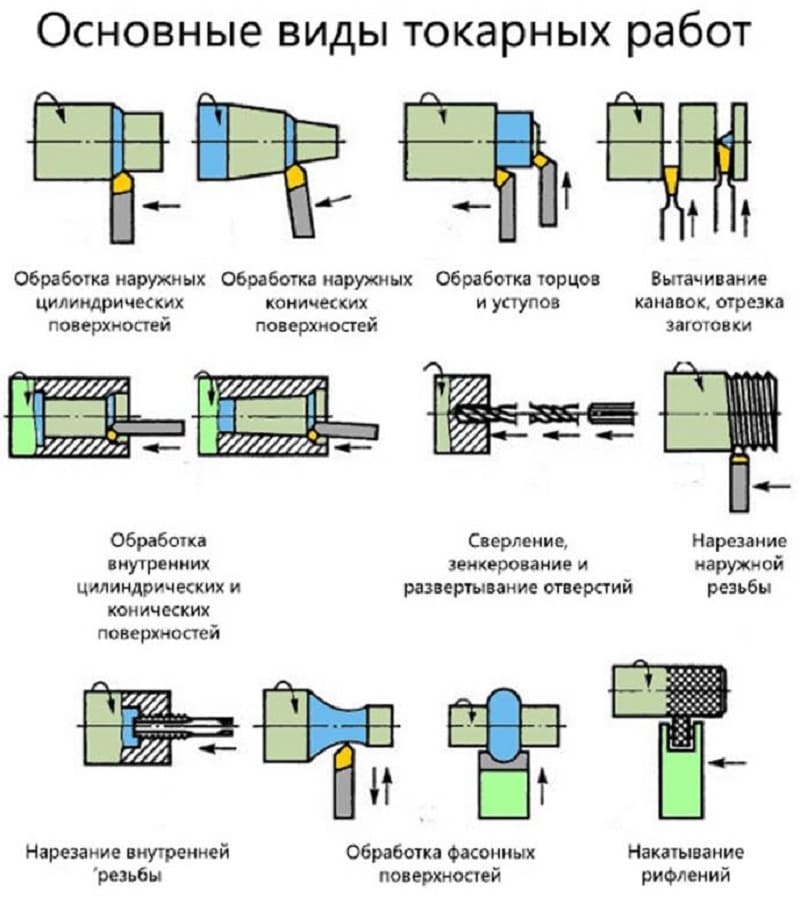

Токарь, понятно, работает на токарном станке. Но и здесь есть свои особенности, исходя из операций, которые предстоит выполнить. Я, например, токарь-универсал, т.е. работаю за универсальным токарным станком, изготавливая единичные детали. Фактически, я выполняю полный спектр работ за токарным станком, это и нарезание резьбы, и сверление, расточка, рассверливание, зенкерование отверстий, и обработка наружных цилиндрических и конических поверхностей. При этом особое место занимает проверка размеров в соответствии с чертежом, здесь свои нюансы. Нужно иметь хорошее представление о допусках и посадках.

Какое нужно образование для работы за токарным станком

Токарем можно работать как после получения среднего специального, так и после высшего образования. Я окончил ВУЗ, причём получилось весьма забавно. ВУЗ ведь педагогический, при окончании дают диплом «Инженер-педагог», и ещё корочки «Токарь», «Фрезеровщик», «Слесарь». Я на втором и третьем курсах сдавал квалификационные экзамены, причём, на токаря целых два (первый – на получение 3 разряда, второй – на получение четвёртого). А корочки отдали лишь после защиты диплома (почему, не знаю, могли ведь уже подрабатывать токарями, если бы раньше выдали).

В своё время много думал, на какого токаря лучше пойти учиться. Ведь есть токарь-карусельщик, который обрабатывает массивные детали с большим диаметром, токарь-фрезеровщик, токарь-универсал, и токарь-расточник. Наиболее востребованной профессией всегда считался и считается токарь-универсал.

Это я за работой.

Как я уже говорил, для токаря можно иметь и среднее специальное образование, в процессе работы вы повышаете разряд на предприятии, выполняя квалификационные работы. Но иногда полезно получить и высшее образование, это даёт возможность руководить несколькими токарями на участке, работать начальником цеха, у нас так половина рабочих заочно получили «вышку».

Куда идти работать молодому специалисту

Вакансию «Токарь» можно встретить повсюду, то и дело появляются свободные места на предприятиях. Обычно, после получения среднего специального образования будущие токари уже знают, где будут работать. Очень часто, как впрочем и я, остаются на том же предприятии, где проходили производственную практику.

Виды оборудования для токарной обработки

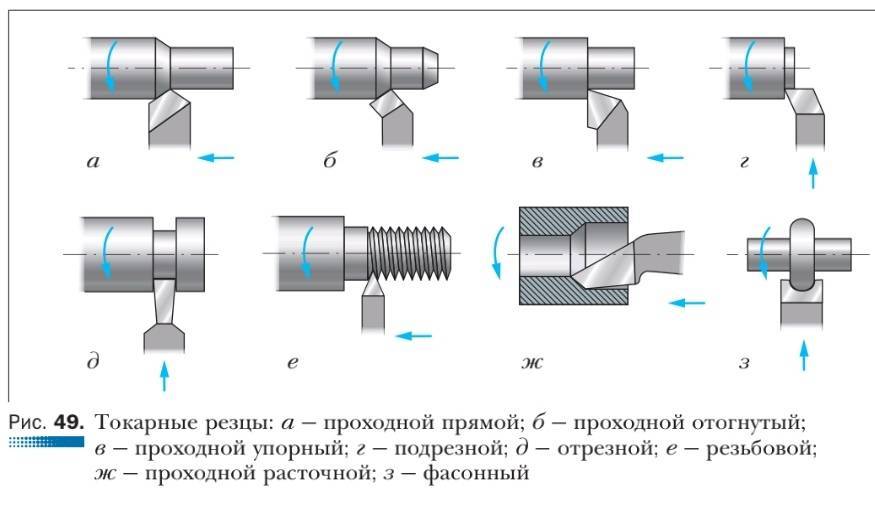

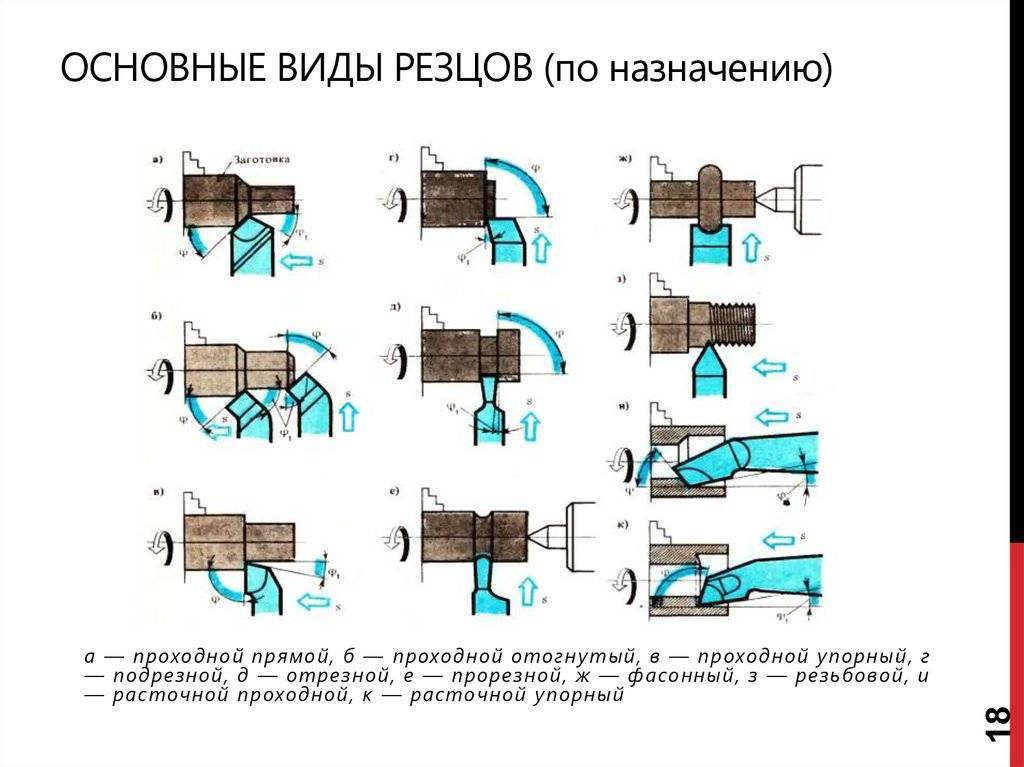

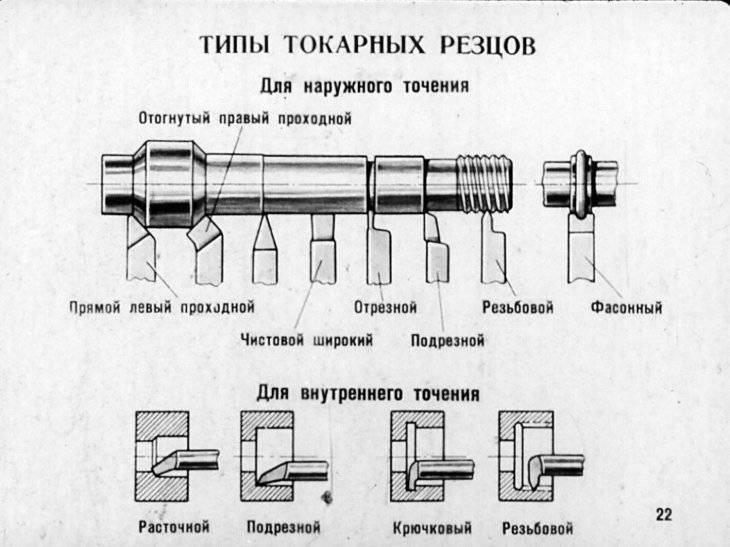

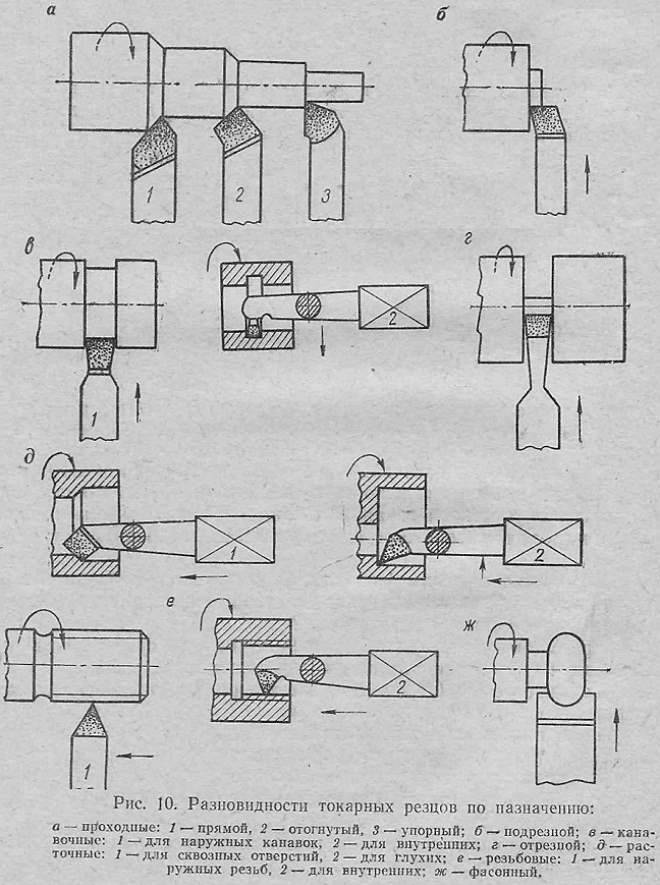

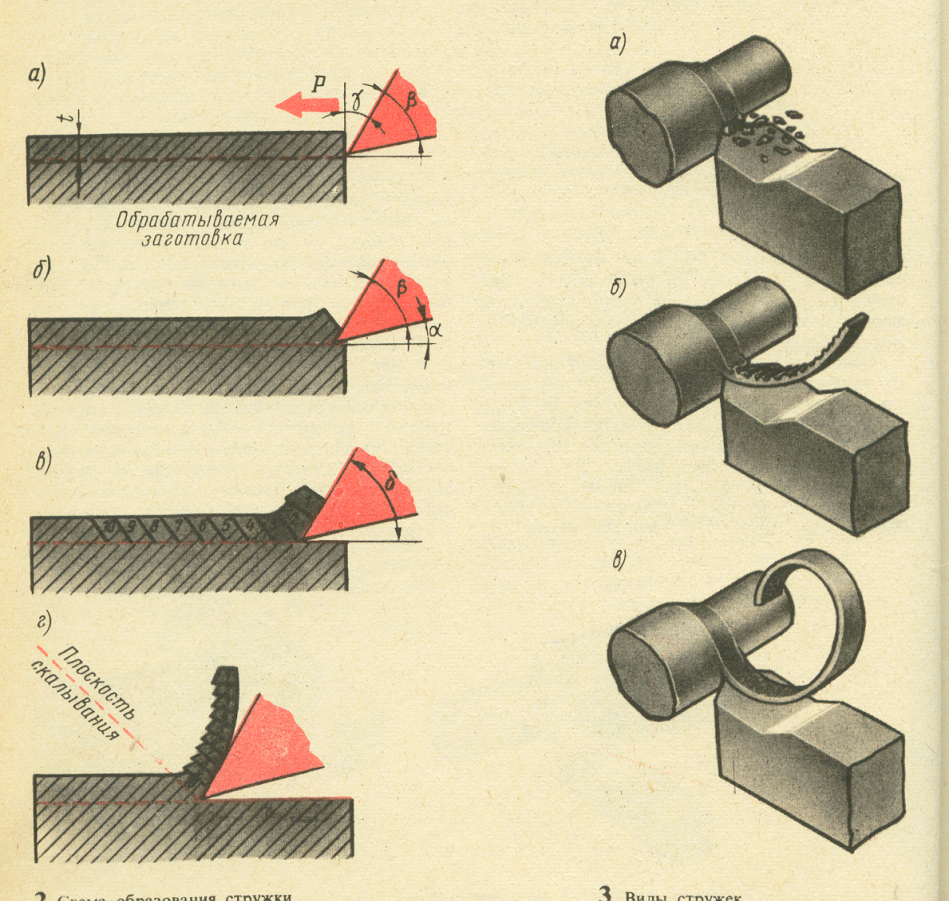

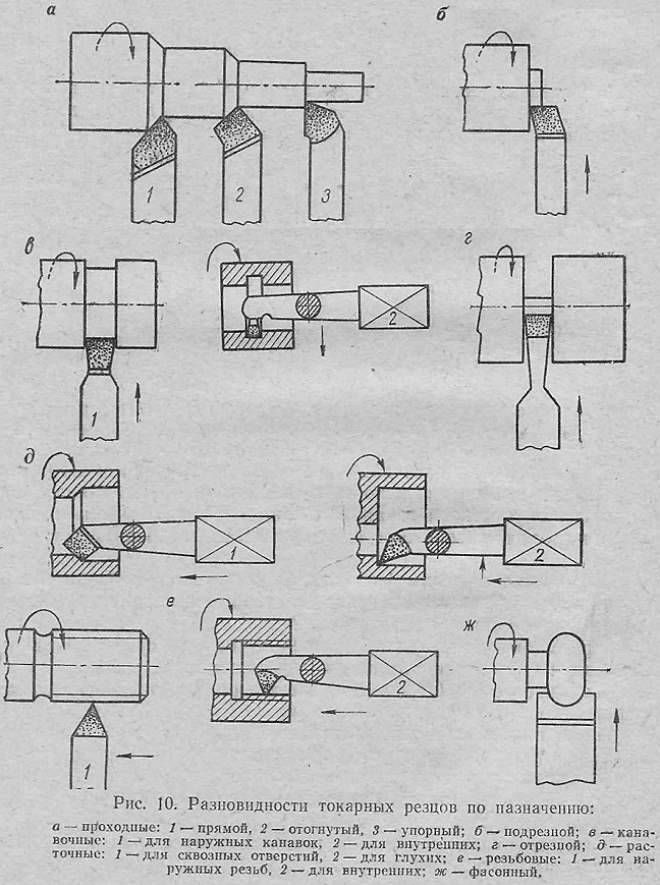

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику. Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет. Сейчас каталоги токарных резцов и фрез — это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций — это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Виды токарных резцов

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента. Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала. Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Виды токарных работ

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Токарная школа Александра Брюкнера

Продолжительность курсов — 12 занятий, каждое из которых длится 3 часа. Обучение проходит раз в неделю, по субботам. Возможно посещение обучающих курсов в первой или во второй половине дня, с 10:00 до 13:00 или с 13:00 до 16:00. Занятия можно оплатить частями. Полная стоимость курсов составляет – 27000 рублей.

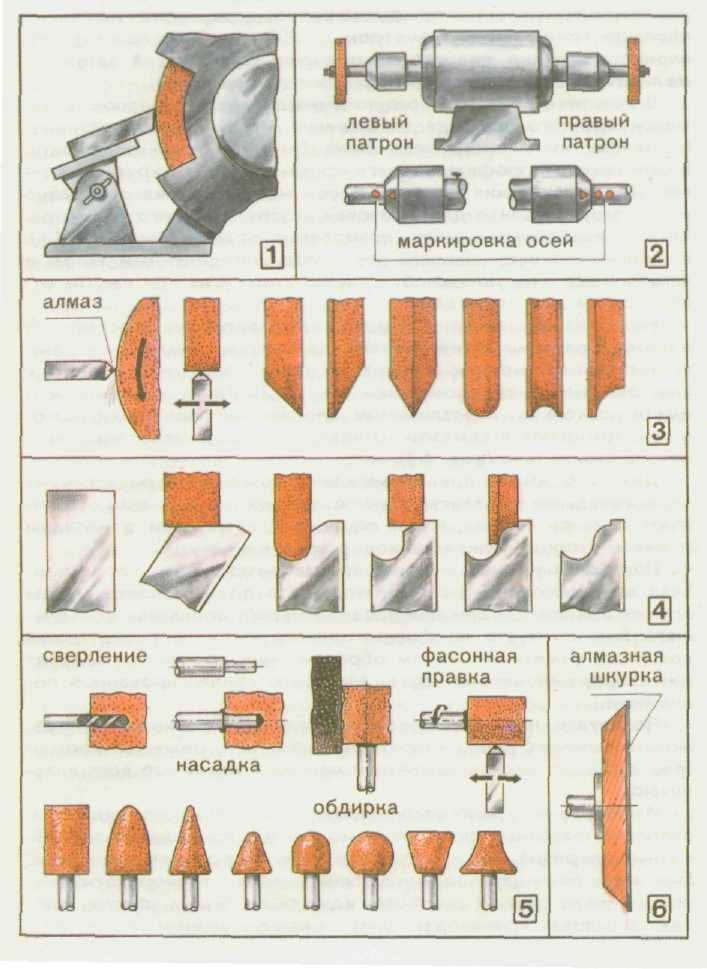

Каждое занятие содержит три этапа: теория, практика, свободное время для отдыха и финальная уборка своего места. Обучающие курсы предназначены для учеников, которые хотят освоить навыки токарного мастерства по дереву. Среди направлений, которые включены в курс:

- Основы техники безопасности при работе на токарном станке;

- Характеристики и разновидности оборудования для работы;

- Профессиональный инструмент токарей, способы его заточки и сферы применения;

- Работа с заготовками и чертежами;

- Использование измерительных приборов;

- Процедура вытачивания изделий;

- Особенности шлифовки и полировки;

- Способы отделки готовых изделий.

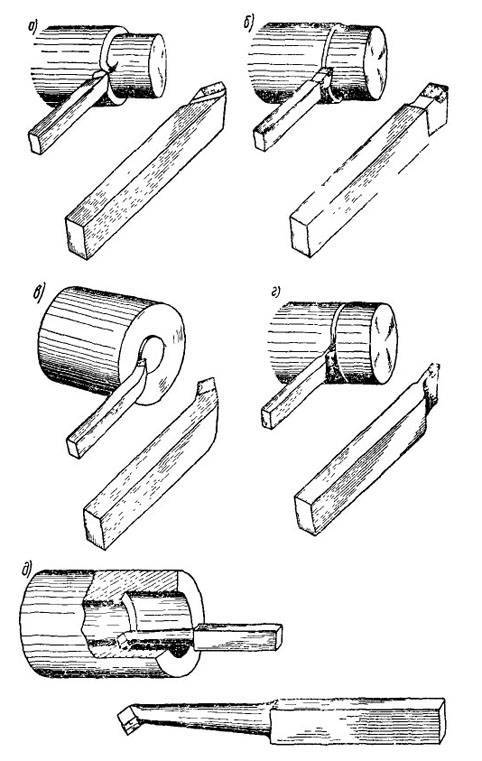

Первые дни обучения ученики будут осваивать точение при помощи обдирочного резца «рейера». Этот токарный инструмент используется для изготовления различных гладких форм, «выкружков», а также «заплечиков». На первоначальном этапе, главная задача обучающихся понять и отработать правильное положение рук во время резки. Понимание того, каким образом угол наклона влияет на конечный результат, также очень важный момент. Оттачивание навыков происходит под руководством учителя, который внимательно следит за процессом, и если ученик допускает ошибки, обязательно поправляет его. Каждый недочет в работе студента педагог с учениками подробно разбирает и отрабатывает.

На следующем этапе обучения ученики осваивают технику работы косым подрезным резцом, который еще называют «мейсель». Преподаватель расскажет ученикам основы использования этого инструмента, в дальнейшей практике будущие токари будут постигать нюансы его особенностей уже самостоятельно во время реальной работы.

Что касается обучения способам отделки, то здесь особое внимание уделяется подготовке изделий к последующей шлифовке и полировке. Учитель обучает студентов навыкам по созданию изделий согласно заданным параметрам

Когда первая часть курса будет пройдена, ученики получают задание нарисовать макет и высчитать размеры будущего предмета. Затем, в соответствии с этими данными ученик начнет творить подсвечник. По результатам итоговой работы, определится уровень навыков студентов и то, насколько хорошо они научились применять свои знания на практике.

Вторая часть курса заключается в большом количестве практических занятий. Здесь студенты будут изготавливать различные предметы домашнего обихода: посуду, бытовые принадлежности и так далее. Эти практические навыки токарного мастерства позволят ученикам понять тонкости и нюансы работы вдоль и поперек волокна.

Итогом второй части курсов станет практическая работа по индивидуальному плану. Для этого ученикам понадобятся:

- Широкий обдирочный резец «рейер»;

- Узкий обдирочный резец «рейер»;

- Косой резец «мейсель» 25 мм;

- Отрезной резец от 3 до 5 мм;

- Две линейки 300 и 150 мм;

- Простой карандаш;

- Кронциркуль;

- Штангенциркуль.

Занятия проводятся в новом демозале: Московская область, Химки, мкр. Левобережный, МКАД 78-й км, вл4с2

По всем возникшим вопросам обращайтесь по телефону: +7(495)789-0110; +7(967)225-9493

Профессия токарь-универсал

Почти все отрасли современного производства автоматизированы до такой степени, что выполнение большинства работ требует простого нажатия на кнопку. За человека теперь практически все делают станки. Главное, собрать нужную машину и обеспечить ее бесперебойную работу. В этом процессе важная роль отводится токарю. Этот специалист обеспечивает надежную и безопасную работу различных устройств за счет создания для них деталей (комплектующих).

Описание профессии токарь

Токарь — это рабочий, который путем механической обработки сырья на токарном станке получает различные элементы. В качестве материала могут выступать дерево, металл, пластмасса, стекло, даже некоторые виды резины.

Сам процесс состоит из вытачивания деталей из вращающейся заготовки, в которую работник врезается резцом. Описание профессии подразумевает не только создание новых предметов, но и реставрацию старых или поврежденных деталей, изменение их конфигурации.

Токарь – это профессия, в которой сочетаются искусство владения станком и умение видеть конечное изделие в безликой заготовке.

Личные качества

Мнение эксперта Екатерина Колоколова Профориентатор. Дипломированный специалист по проблемам вовлеченности детей в учебу. Имеет более 10-и лет опыта ведения семинаров, тренингов и лекций с аудиторией самого разного возраста.

Токарное дело — это интересный, но очень тяжелый труд. Токарь должен соответствовать базовой характеристике представителя профиля. Это касается физических кондиций претендента, состояния его здоровья, особенностей личности.

Для продуктивной работы и профессионального развития токарю необходимы следующие качества:

- аккуратность и внимательность, способность в течение длительного времени концентрироваться на конкретном объекте;

- ответственность по отношению к своим обязанностям, соблюдению правил техники безопасности;

- технический склад ума, способность быстро анализировать данные и наглядно-действенно мыслить;

- отличный глазомер;

- терпение, выдержка, упорство;

- умение творчески подходить к выполнение монотонной работы, рутинных задач.

Значительную часть рабочего времени токарь проводит на ногах, приняв при этом не самое комфортное положение. По этой причине рабочая профессия противопоказана лицам с патологиями опорно-двигательного аппарата, болезнями нервной и сердечно-сосудистой систем, слабым зрением или слухом.

Чем отличаются разряды

Уровень квалификации токаря определяется его профессиональным разрядом. Всего их шесть, 6-ой считается пределом, и таких работников единицы. После получения образования специалист обычно сразу получает 3-4 разряд за счет наличия у него базовых рабочих навыков. Токарь 6-го разряда должен уметь все, что подразумевается в его профессии — полировка, нарезка, заточка деталей разными способами. Также он должен уметь работать разными типами инструментов, и на практике применять не таблицы с режимами, а полагаться на опыт.

Режущий инструмент токарного станка

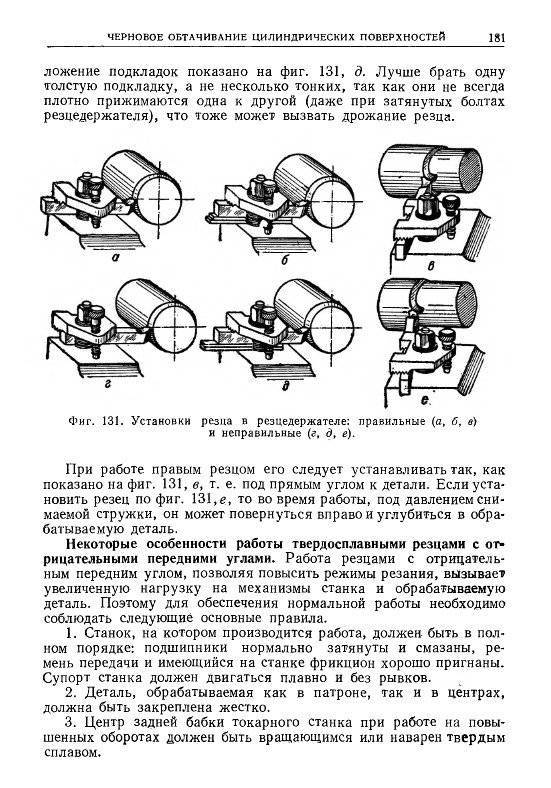

Эффективность, которой отличается работа на токарном станке, определяется рядом параметров: глубиной и скоростью резания, величиной продольной подачи. Чтобы обработка детали была высококачественной, необходимо организовать следующие условия:

- высокую скорость вращения заготовки, фиксируемой в патроне или планшайбе;

- устойчивость инструмента и достаточную степень его воздействия на деталь;

- максимально возможный слой металла, убираемый за проход инструмента;

- высокую устойчивость всех узлов станка и поддержание их в рабочем состоянии.

Скорость резки выбирается на основе характеристик материала, из которого сделана заготовка, типа и качества применяемого резца. В соответствии с выбранной скоростью резки выбирается частота вращения шпинделя станка, оснащенного токарным патроном или планшайбой.

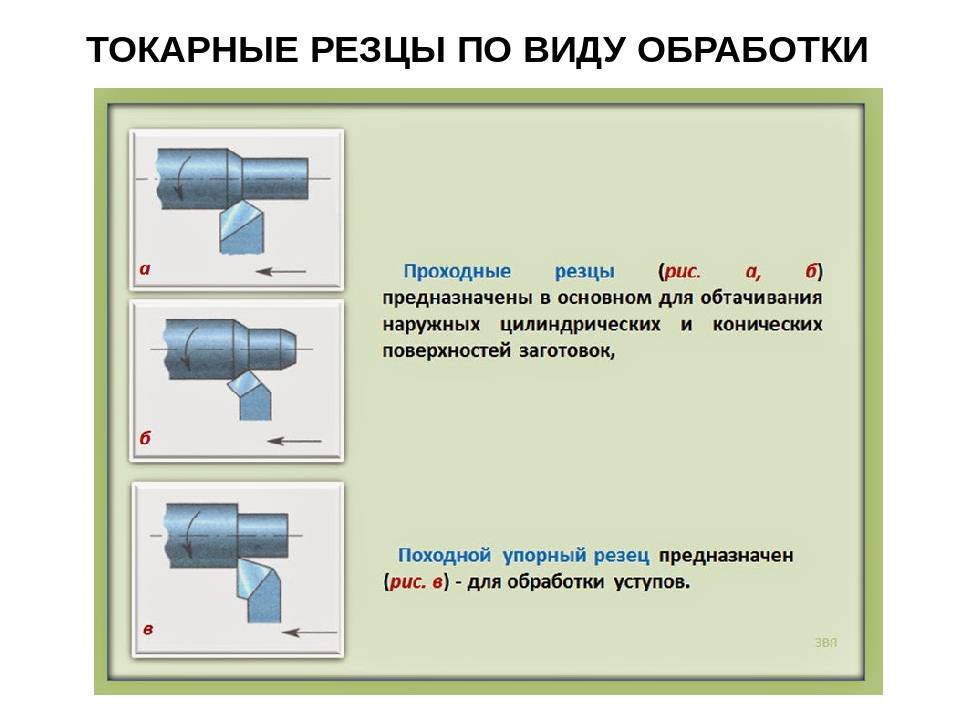

При помощи различных типов резцов можно выполнять черновые или чистовые виды токарных работ, а на выбор инструмента основное влияние оказывает характер обработки. Изменяя геометрические параметры режущей части инструмента, можно регулировать величину снимаемого слоя металла. Выделяют правые резцы, которые в процессе обработки детали передвигаются от задней бабки к передней, и левые, движущиеся, соответственно, в обратном направлении.

Основные типы токарных резцов

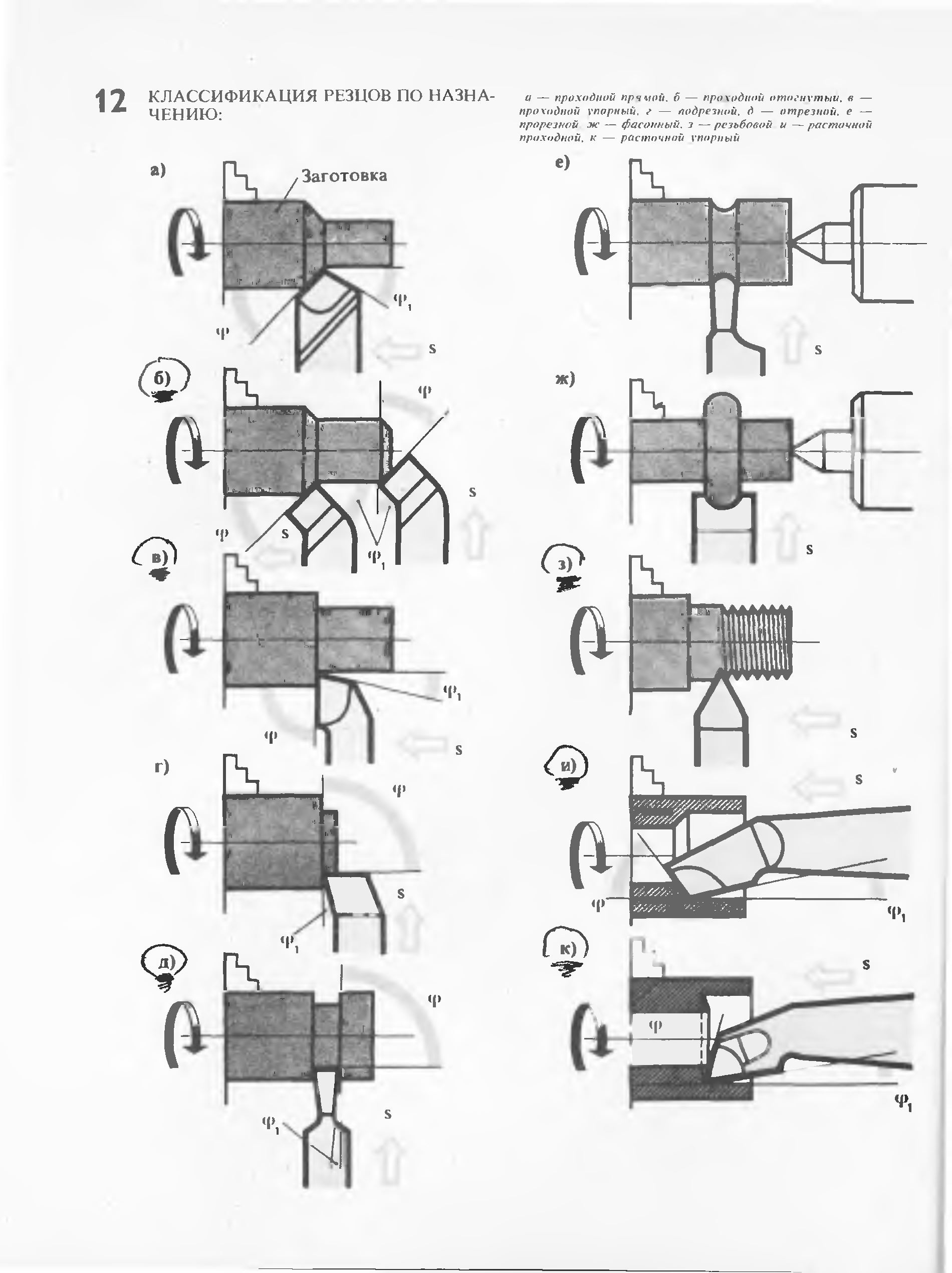

По форме и расположению лезвия резцы классифицируются следующим образом:

- инструменты с оттянутой рабочей частью, ширина которой меньше ширины их крепежной части;

- прямые;

- отогнутые.

Различаются резцы и по цели применения:

- подрезные (обработка поверхностей, перпендикулярных оси вращения);

- проходные (точение плоских торцовых поверхностей);

- канавочные (формирование канавок);

- фасонные (получение детали с определенным профилем);

- расточные (расточка отверстий в заготовке);

- резьбовые (нарезание резьбы любых видов);

- отрезные (отрезание детали заданной длины).

Качество, точность и производительность обработки, выполняемой на токарном станке, зависят не только от правильного выбора инструмента, но и от его геометрических параметров

Именно поэтому на уроках в специальных учебных заведениях, где обучаются будущие специалисты токарного дела, очень большое внимание уделяется именно вопросам геометрии режущего инструмента

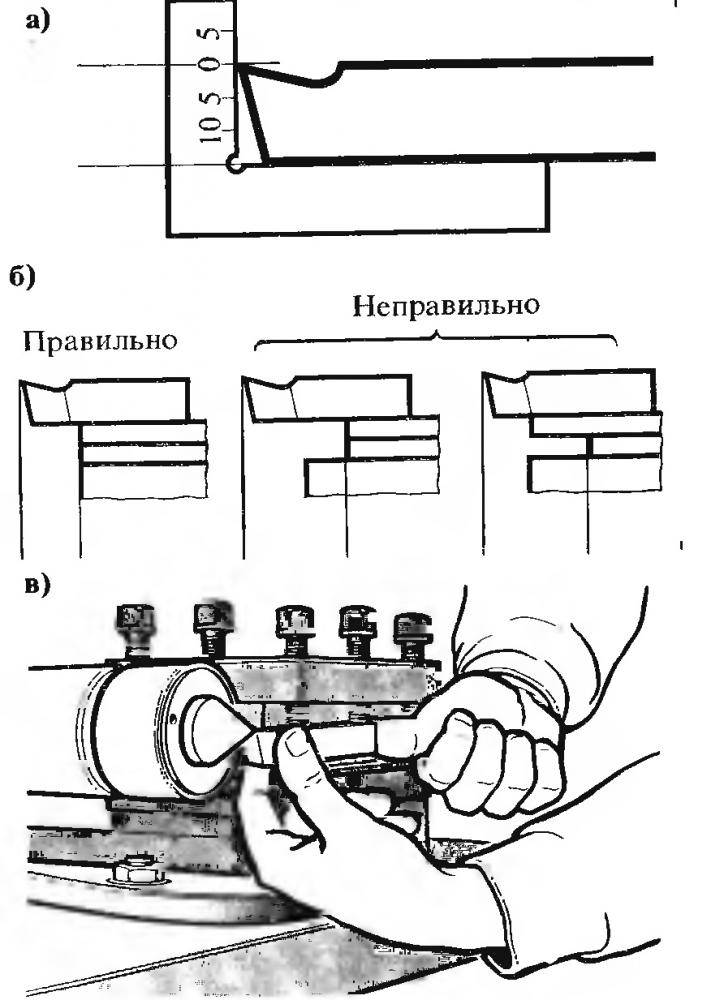

Основными геометрическими параметрами любого резца являются углы между его режущими кромками и направлением, в котором осуществляется подача. Такие углы режущего инструмента называют углами в плане. Среди них различают:

- главный угол – φ, измеряемый между главной режущей кромкой инструмента и направлением подачи;

- вспомогательный – φ1, расположенный, соответственно, между вспомогательной кромкой и направлением подачи;

- угол при вершине резца – ε.

Угол при вершине зависит только от того, как заточен инструмент, а вспомогательные углы можно регулировать еще и его установкой. При увеличении главного угла уменьшается угол при вершине, при этом уменьшается и часть режущей кромки, участвующей в обработке, соответственно, стойкость инструмента тоже становится меньше. Чем меньше значение этого угла, тем большая часть режущей кромки участвует как в обработке, так и в отводе тепла от зоны резания. Такие резцы являются более стойкими.

Основы для начинающих

Специалисты токарного дела занимаются изготовлением деталей для различных машин и механизмов. Их работа заключается в обработке заготовок методом резания, в процессе которого удаляется слой материала определенной толщины в виде стружки.

Вся работа осуществляется на станках, обрабатывающих различные детали с помощью резцов и других инструментов. Приступая к выполнению задачи, токарь четко видит последовательность работы, способ изготовления и обработки.

При этом специалист должен продумать возможность определенного вида фиксации заготовки, подобрать приспособления и инструменты, а также выбрать режим резки. Данный комплекс мероприятий отражается в содержании процесса технологии производства.

Техника безопасности

Токарные работы требуют кроме всего прочего подготовки в технике безопасности на токарном станке. Первое с чего начинается обучение — это базовые понятия техники безопасности, при их нарушении есть риск получить травмы рук, глаз, а в самых печальных случаях пренебрежение техникой безопасности грозит смертельным исходом

- спецодежда должна плотно прилегать к телу, работать необходимо в защитных очках и рабочих ботинках с металлическим подноском;

- в зоне работы не должно быть посторонних предметов, нельзя загромождать рабочее место;

- необходимо контролировать надежное крепление заготовки в фиксаторе;

- строго запрещено передавать что-либо над работающим станком, удалять стружку руками, а не сметкой, останавливать патрон во время движения, отходить от работающего станка;

- после завершения рабочего дня, токарь приводит в порядок рабочее место, очистить его от металлических отходов и обрезков протереть и разложить инструмент и оснастку в шкафы для инструмента;

- мастер постоянно контролирует уровень смазочно-охлаждающей жидкости, целостность электропроводки, отсутствие повреждений корпуса.

Техника безопасности на токарном производстве

Токарное дело интересное, но сложное занятие, требующее постоянного обучения, осваивать которое увлекательное занятие. Привлекательность этого мастерства не только в получении профессии или подсобном использовании, но и в оригинальном хобби. Вытачивание на станке оригинальных поделок доставляет удовольствие точно не меньшее, чем собирание марок или вязание, а оригинальные стальные сувениры смогут по-настоящему удивить друзей. А ценность настоящих профессионалов токарного дела на рынке труда обеспечит постоянную занятость.

Полезные таблицы из справочника

Владимир Алимов приводит наиболее полезные таблицы из книги «Справочник молодого токаря», авторство которого принадлежит Зайцеву Б.Г., Завгородневу П.И, Шевченко А.С. В ролик вошли следующие таблицы: обозначение отклонений размеров числами, размеры конусов Морзе, припуски на черновое и чистовое обтачивание валов из проката, формула с расчетами для усеченного конуса, диаметры отверстий и стержней под нарезание различных видов резьб с крупным и мелким шагом, тангенсы углов от 0 до 90 градусов, вес квадратной, шестигранной, круглой стали, перевод тысячных долей дюйма в миллиметры. Таблицы удобно переписывать, поставив на паузу, легко сделать скриншоты на память.

Виды оборудования для токарной обработки

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику. Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет. Сейчас каталоги токарных резцов и фрез — это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций — это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Виды токарных резцов

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента. Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала. Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Виды токарных работ

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Этапы работы с деревом на токарном станке

Этапы работы обязательны к выполнению. Не соблюдение ТБ грозит не только поломкой самого оборудования, но и риском для специалиста.

Настройка станка

Настройка станка происходит в выключенном режиме. Токарь проверяет безопасность работы узлов, смотрит, правильно ли они закреплены. Дополнительно оборудование смазывается маслом. После попадания в узлы происходит проверка на холостом ходу. Для этого не потребуется много времени, достаточно провести 3-5 кругов, при этом наблюдать, как закреплены детали, не возникает ли шума или треска. После проверки и настройки приступают в основной работе.

Выбор и подготовка заготовки

Выбор и подготовка древесины происходит на первом этапе. Брусок подбирают оптимальной формы, без трещин, подтверждений, признаков гниения и сучков. Центры меряют при помощи обычного карандаша. Для удобства работы производят центрирование — проводят из концов диагональные линии. Разметка помогает не только найти центр.

Если заготовка имеет отличную от цилиндрической форму, то ей придают напоминающую такую

Важно, чтоб деталь была не цельной, так как необработанный кусок может давать щепки. Для придания формы понадобится рубанок — достигать оптимальных показателей точности необязательно

В случае необходимости воспользуйтесь прибором центроискателем.

Крепление заготовки

Выполнение насечек обязательно, их делают при помощи керна. Надежность проверяют путем просмотра работы задней бабки. Она должна плотно прижимать головку, не отклоняться от положения станины.

Под ручник устанавливается так, чтоб кромка выступала примерно на половину сантиметра. Крепление дополнительно проверяется включением болванки — она не должна щелкать.

Черновая обработка

Черновая обработка проводится с использованием резца, но без проверки точности. Проводится кручение рукоятки на минимальной передаче и обработка. Этот метод позволяет снять первичный слой заготовки и подготовить ее к дальнейшей работе.

Процесс работы при креплении между двумя центрами

Это востребованный метод, выполнить может новичок. Смысл состоит в том, что деталь закрепляется между бабками, обтачивать можно довольно внушительные заготовки по размерам, так как диаметр и длина практически не ограничиваются. Способ безопасный в сравнении с другими.

https://youtube.com/watch?v=AChxPQt4o20

Обтачивание до цилиндрической формы

Точить до цилиндрической формы позволяет резец с режущей кромкой полукруглого вида — ровно без нажима снимают материал с передней части. По мере движения материал убирается, а резец продвигается вперед.

Проверка размера

Проверка размера проводится после вытачивания. Главные факторы риска — сильный нажим, смещение заготовки, торопливость работы.

Выравнивание плоским резцом

Обработка плоским инструментом не затруднительна. Полотно входит в под ручник, при том одной рукой поддерживают ручку, поднимая деталь.

Глубина поддерживается на оной уровне — поднимайте инструмент на одинаковую высоту. Только в таком случае плоскость выйдет ровной, идентичной по гладкости рубанку.

Использование отрезного резца

Точеные детали определенной длины с идеальным срезом получаются при помощи отрезного резца. Проставляют пометку на заготовке, потом ставят перпендикулярно. Резец буквально вдавливается в древесину.

Выполнение декоративных элементов

Делают желобки и валики после разметки. Затем заготовку вращают, наметки проводятся карандашом в этом состоянии. Декоративные элементы выполняют плоскими резцами с косой кромкой. Сначала выполняют канавку на 3 миллиметра, а потом, наклоняя инструмент, расширяют. Форма придается постепенным вращение валика.

Желобки делают полукруглым инструментом. Его медленно перемещают по линиям, увеличивая глубину. Оканчивают процедуру косым резцом.

Вытачивание при зажиме с одного конца

Таким методов вытачивают бокалы, тарелки, шкатулки. Деталь надевается на один патрон, держателем выступает фиксатор, шпонка, шуруп, чашечный держатель.

Вытачивание полостей

Предварительно делают обточку на межцентровом креплении. Параметры наносят насечкой. Задняя бабка блокируется, фиксируется заготовка на передней части. Обработка проводится полукруглым резцом с подручником, установленным перпендикулярно. Работают только с движущейся вертикально частью, а не горизонтально.

Шлифовка изделия

Шлифовку проводят наждачной бумагой. Изделие помещают на бабку, включают минимальные обороты и подкладывают наждачку к поверхности.

Поделки на токарном станке по дереву: фото, видео и чертежи

Деревянные поделки и посуда очень красивы и многие до сих пор используют ее в быту. С давних времён умельцы вытачивали такую посуду. Чтобы показать всю красоту дерева, его обрабатывали не вдоль волокна, а в поперёк. При этом выразительно выделялся древесный рисунок.

Ваза из дерева на токарном станке

Инструменты:

- Токарный станок, можно и самодельный.

- Различные резцы, их можно изготовить самостоятельно. Фото и видео технологии изготовления таких легко можно отыскать в интернете.

- Рубанок.

- Ножовка.

- Циркули, линейки.

- Топор, пила.

- Дрель, сверла.

- Шлифовальные шкурки, напильники, стамеска.

- Масло, не токсичный лак, кисти.

Технологический процесс изготовления:

- Отпилите чурбачок по длине около 20 см. Расколите его на две половины.

- По дереву на месте раскола пройтись рубанком.

- Затем следует вымерять центр круга и начертить окружность.

- На следующем этапе отпилите на заготовке углы и торцы (угол 45°).

- Просверлите отверстие, в точке, отмеченной центром окружности, глубиной 10 мм, диаметр — 5 мм.

- Закрепить заготовку в станке.

- С помощью резца-косячка выточить в заготовке полость. Не задевая стержень технологический.

- С внешней стороны поделки провести обработку, придать чашеобразную форму.

- Окончательно зачистить полость изделия.

- Провести шлифовку по дереву внешнюю и внутреннюю.

- Изделие снимается, на станке работ уже не будет. Обрабатывается днище вазы.

- Стержень срезается, и место среза зашлифовывается.

- Снаружи покрыть вазу лаком по дереву, внутренняя часть протирается маслом подсолнечника.

Шкатулка-солонка из дерева

Материалы и инструменты:

- Дерево акации.

- Резцы — самодельные из обычных напильников.

- Ножовка.

- Наждачная бумага.

- Воск, лак.

Этапы изготовления солонки на токарном станке:

- Возьмите деревянную заготовку цилиндрической формы закрепите на станке (токарном). Почему отдано предпочтение дереву акации. Потому что его древесина имеет декоративный светло-зеленый оттенок, а после шлифовки отдаёт перламутром. Посмотрите фото других видов древесины, может вам нравятся более тёмные оттенки.

- Сначала округлить чурбачок, сняв грани полукруглым резцом.

- Затем с помощью резца-косяка сделать более гладкое закругление, и нанести углубления для декоративных бандажей солонки.

- Срезать с двух сторон от углублений, чтобы получились выпуклости, и закруглить грани.

- На следующем этапе вырезать внутреннюю часть шкатулки. При помощи прямого узкого резца делать углубление без резких движений, ступеньками уходя вглубь. Подойдите к этому процессу старательно, хорошо, если посмотрите видео такой работы.

- Треугольным резцом, движением центр — край, плавно расширить полость до самого дна.

- С помощью широкого прямого резца выровнять дно, сделать паз для крышечки.

- Наждачной бумагой зашлифовать дно и стенки поделки.

- Ножовкой срезать изделие со станка. Можно это сделать когда включен станок, движением ножовки от себя к детали. Не доведя до конца, остановите станок и срежьте заготовку.

- Для отделки сверху покрыть шкатулку- солонку лаком, внутри — воском.

Изготовление крышки для шкатулки солонки

Материалы и инструменты:

- Дерево акации.

- Резцы — самодельные из обычных напильников.

- Ножовка.

- Наждачная бумага.

- Воск, лак.

Этапы работы:

- Здесь представлена технология изготовления куполообразной крышки, но на фото и видео различных мастеров вы можете научиться точить другие виды крышек. Итак, крышечку следует подогнать по размер солонки.

- Внутренность крышки формируется при помощи полукруглого резца.

- Потом сформировать наружную часть крышки и ручку.

- Зачистить крышечку наждач и вскрыть лаком.