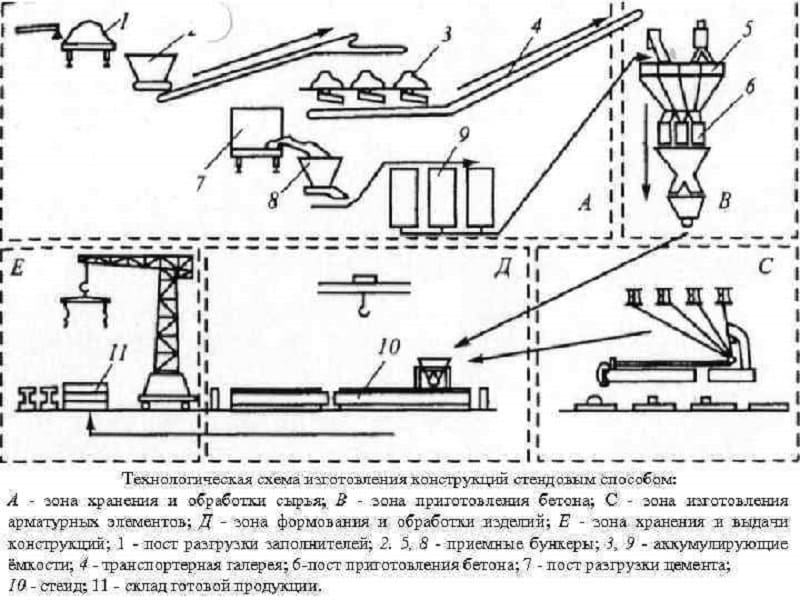

ПОС. ТЕХНОЛОГИЧЕСКАЯ СХЕМА СТРОИТЕЛЬСТВА

- Подробности

- Категория: проект ПОС

Нами разработан проект организации строительства ПОС для сооружения рынка.

ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКАЯ СХЕМА СТРОИТЕЛЬСТВА

4.1. До начала основных работ необходимо выполнить ряд работ подготовительного периода, а именно:

а) установить временный бытовой городок для размещения строителей;

б) огородить временным ограждением временный бытовой городок;

в) подвести сети инженерного обеспечения строительства;

г) организовать площадки складирования и завезти первоначальный запас строительных материалов и конструкций;

д) завезти и установить по объектам необходимые механизмы;

е) произвести необходимые разбивочные работы;

ж) переложить подземные коммуникации, попадающие в зону строительства.

Бытовой городок и зоны работ обеспечиваются освещением (рабочим и сигнальным), охраной и противопожарным инвентарем.

Дорожные работы

При производстве дорожных работ состав контролируемых параметров, их объем и предельные отклонения от проектных значений должны соответствовать указанным в приложении 2 к СНиП 3.06.03-85. При этом такие показатели, как плотность и влажность земляного полотна определяются плотномером и влагомером, планировка поверхности оснований контролируется трехметровой металлической рейкой, соответствие поперечных уклонов проверяется шаблонами, качество уплотнения оснований проверяется проходом тяжелого самоходного катка при отсутствии видимых следов от вальца, качество асфальтобетонной смеси контролируется лабораторными пробами, температура смеси определяется термометром, прочность и однородность уложенного бетонного покрытия проверяют отбором и испытанием кернов или ультразвуковым импульсным методом.

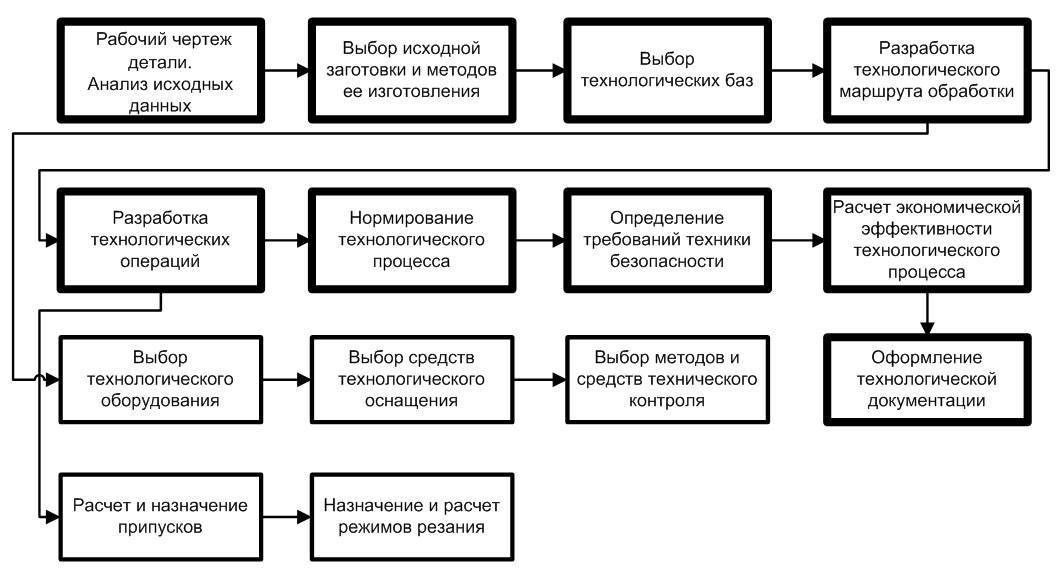

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

https://youtube.com/watch?v=BT7ULCo6ACo

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

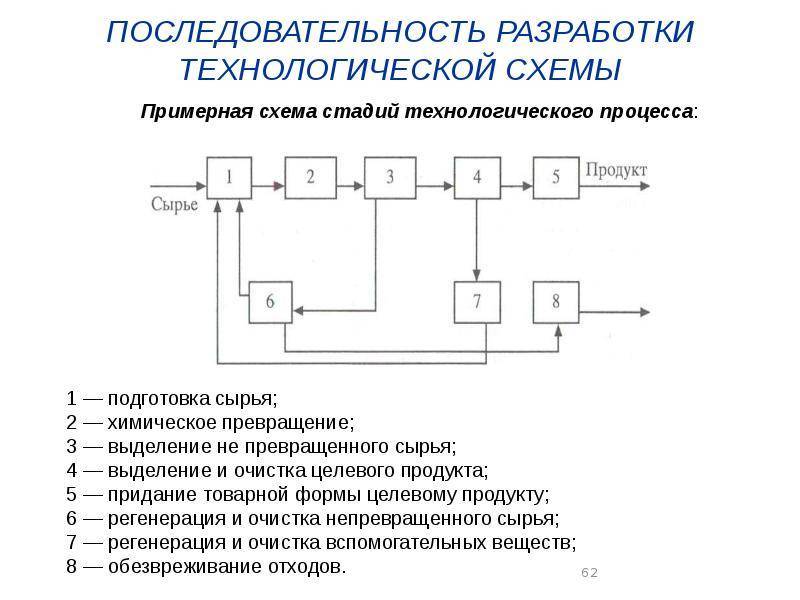

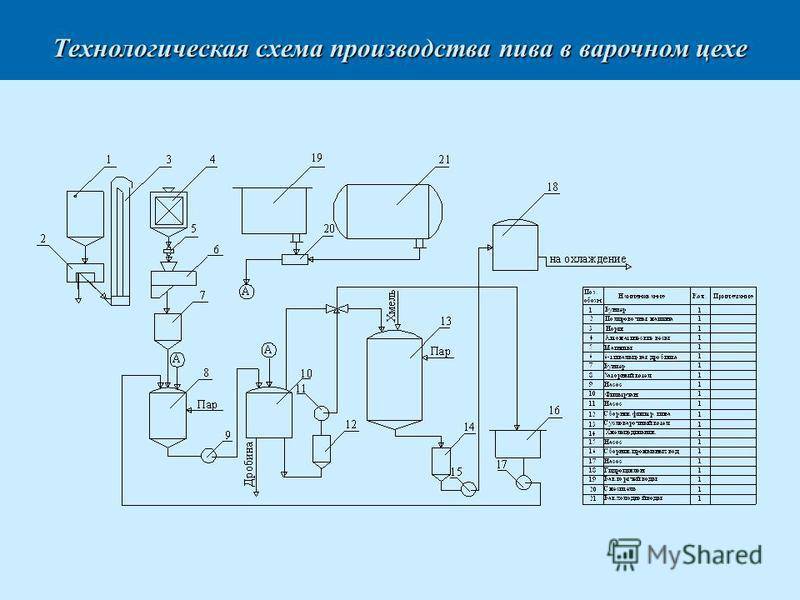

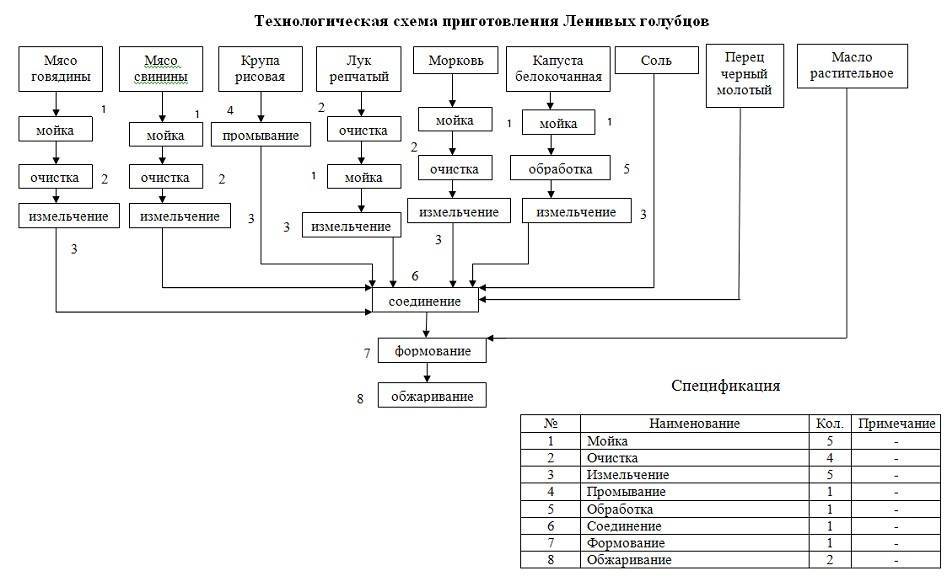

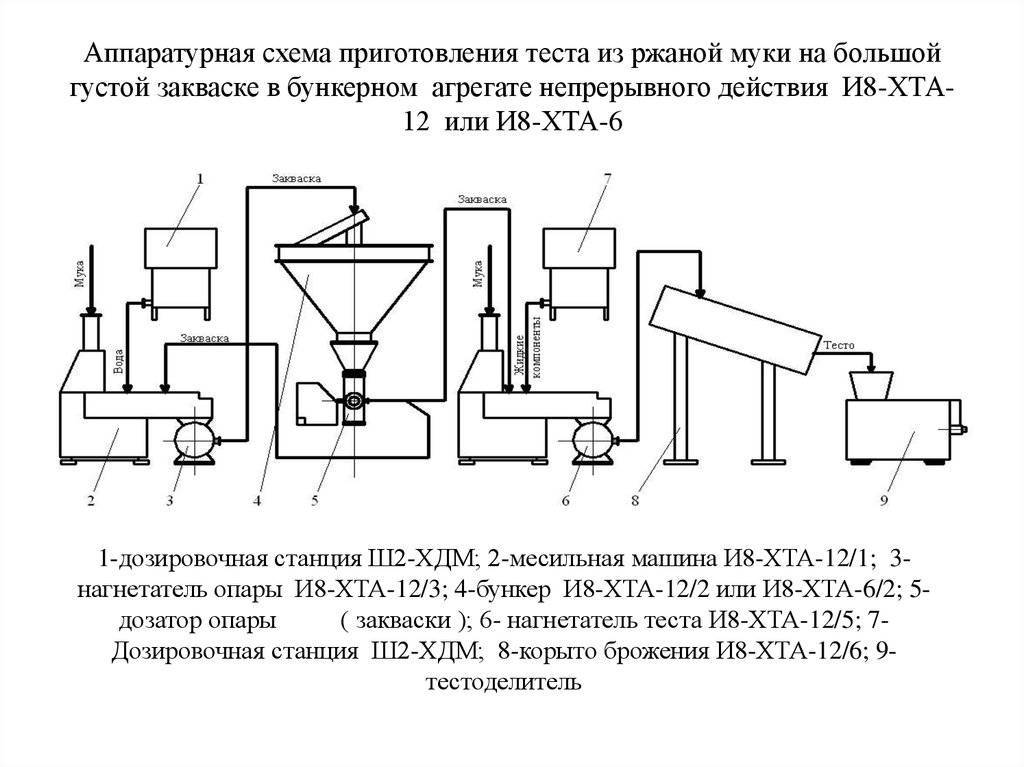

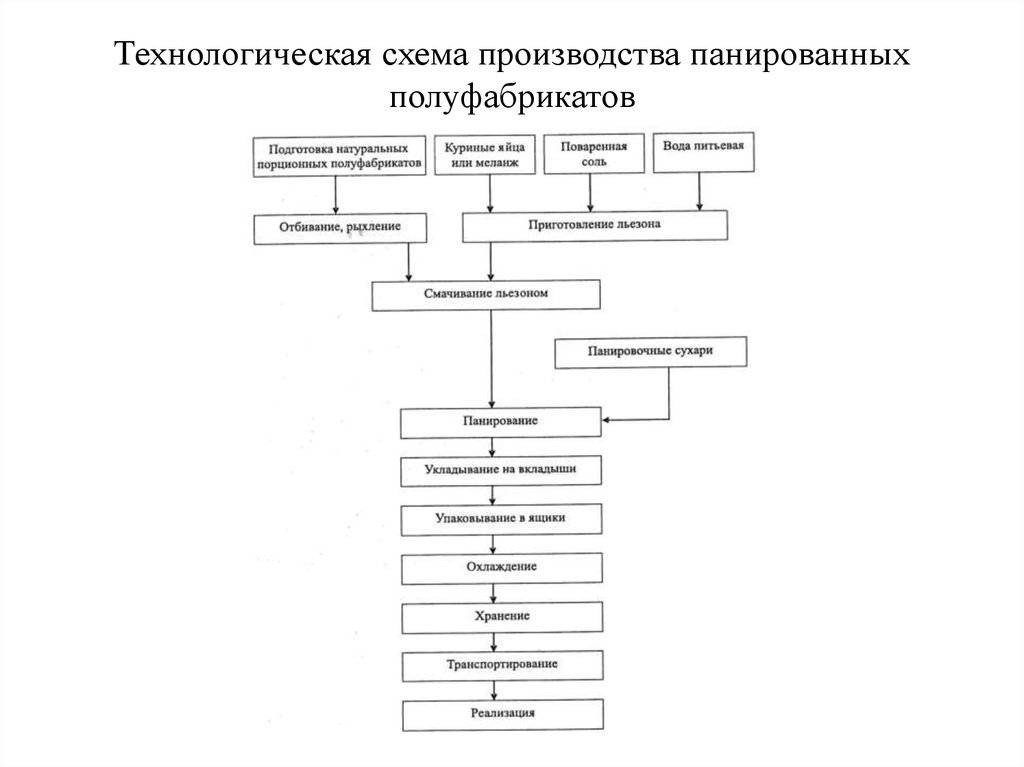

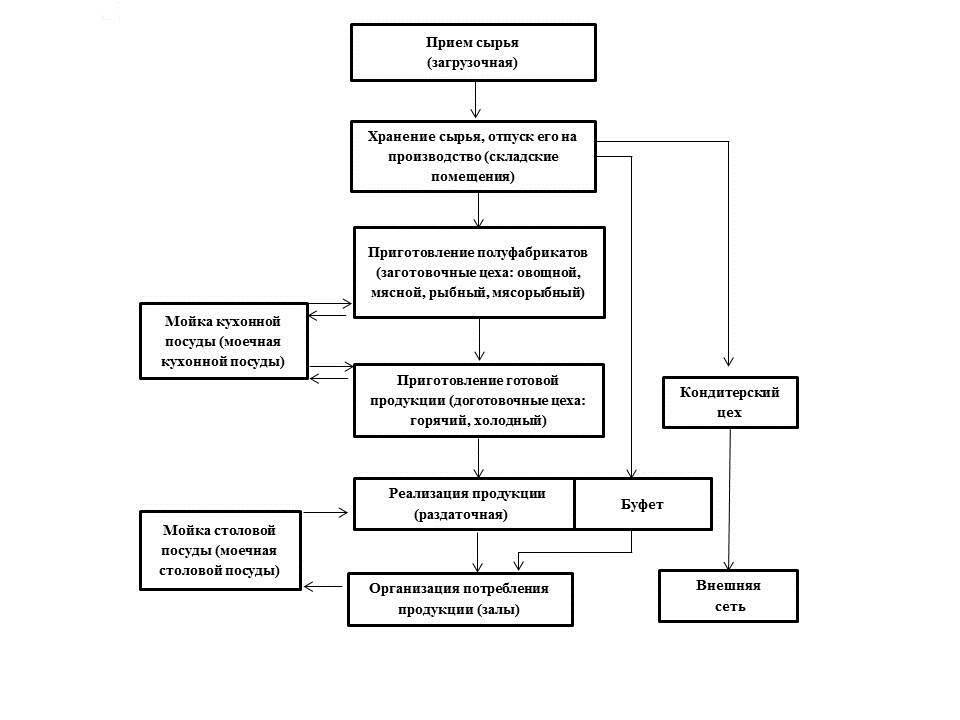

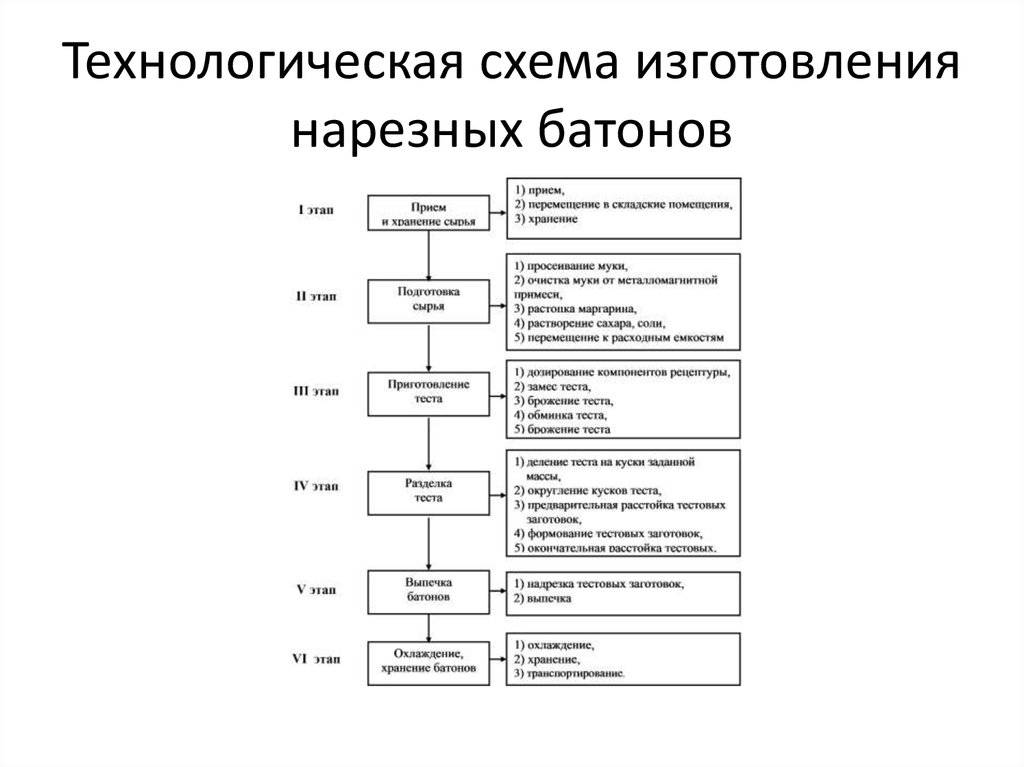

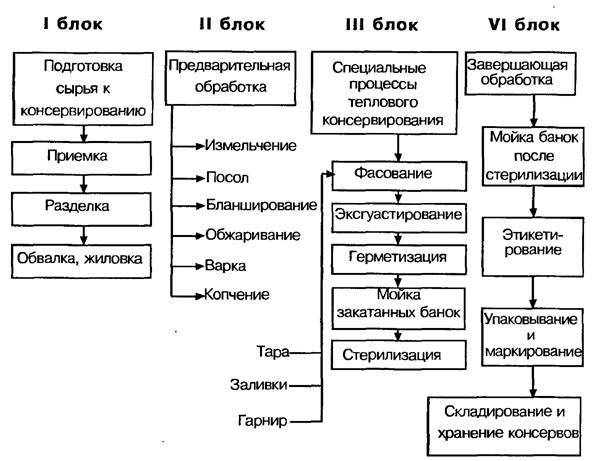

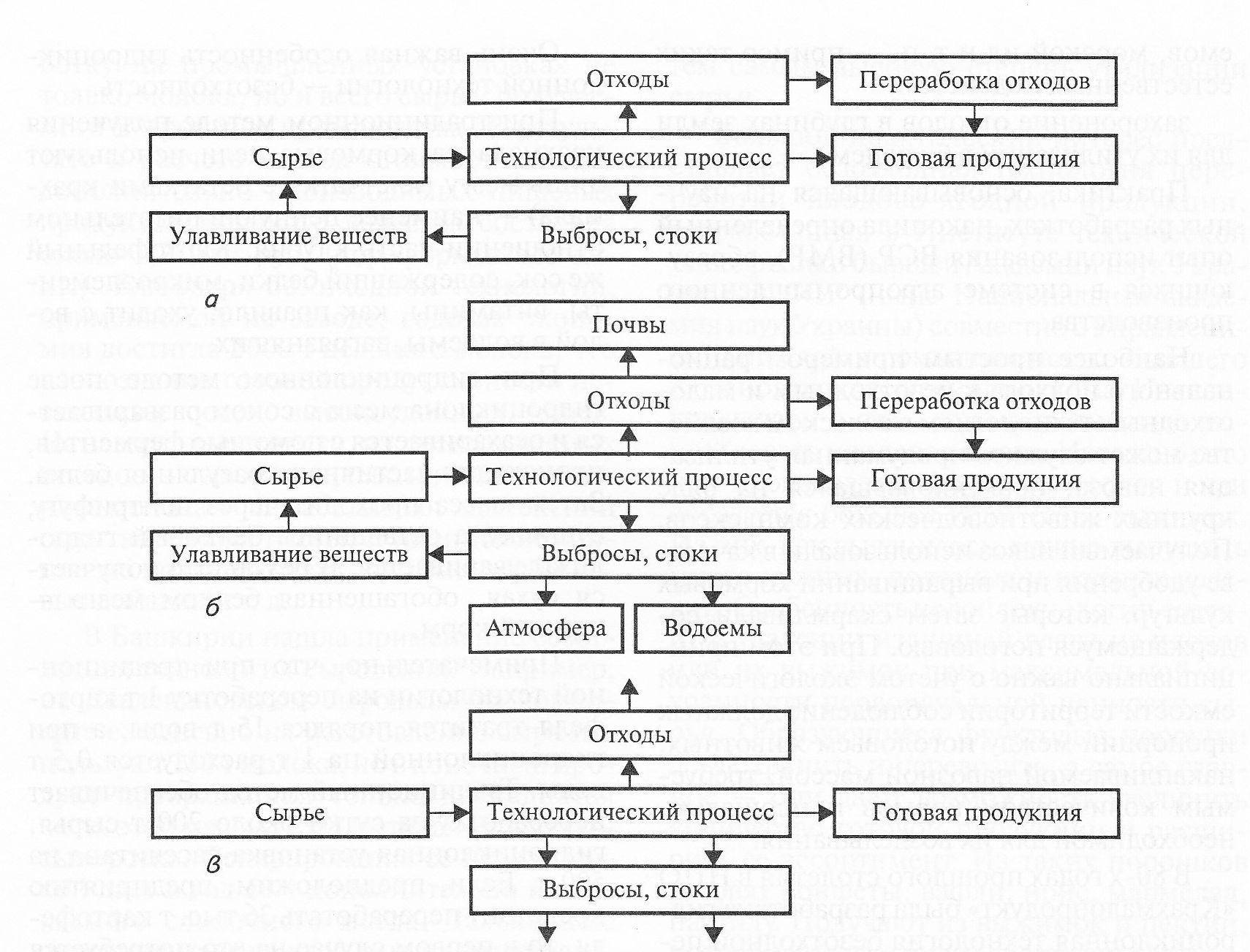

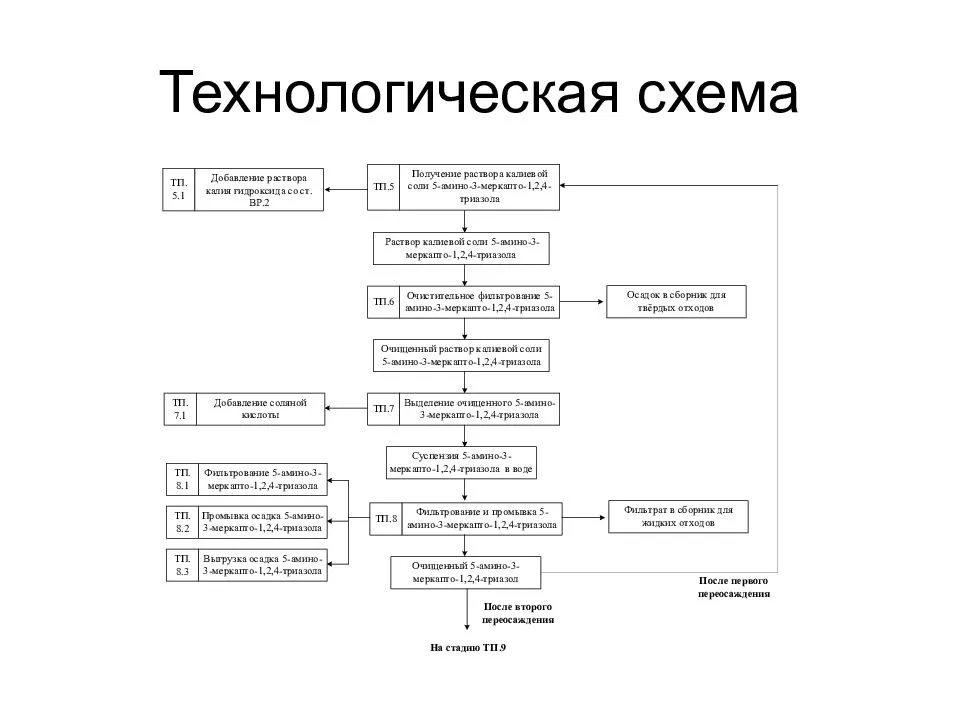

Технологическая схема

Технологическая схема производства – это последовательное описание или графическое изображение последовательности технологических операций (процессов) и соответствующих им аппаратов из превращения сырья на готовую продукцию.

Технологическая схема производства – это последовательный перечень всех операций и процессов обработки сырья, начиная с момента его приема и кончая выпуском готовой продукции, с указанием применяемых режимов обработки (длительности операции или процесса, температуры, степени измельчения и т.д.).

Полная

Полная технологическая схема – детальное графическое изображение и описание технологического процесса, включая все операции, аппараты, резервное оборудование, контрольно-измерительные приборы и автоматику, защитные устройства, системы регенерации тепла и веществ, резервную обвязку трубопроводами и тому подобное.

Полная технологическая схема необходима при детальном изучении технологии, но она не очень удобная при первичном изучении технологического процесса.

При первичном изучении производства лучше работать с принципиальной технологической схемой.

Принципиальная

Принципиальная технологическая схема содержит такую информацию:

- Последовательность технологических операций (нагревание, охлаждение, окрашивание, сушение, химические реакции, и тому подобное);

- Основное технологическое оборудование (теплообменные аппараты, ректификационной колонны, насосы, компрессоры, и тому подобное) без указывания количества однотипных аппаратов;

- Нормы технологического режима (давление, температура, концентрация, и тому подобное);

- Места ввода в процесс сырья и вспомогательных веществ и выхода из процесса готовой продукции, побочных продуктов и отходов производства.

Принципиальная технологическая схема дает информацию о физико-химической сути процессов, которые протекают в производстве, и, следовательно, часть начальных данных для анализа пожарной опасности данного производства.

Если при проведении пожарно-технического обследования или экспертизы проектных материалов у специалиста по пожарной безопасности нет принципиальной технологической схемы, но полна, рекомендуется упростить ее, превратив в принципиальную.

Эту работу могут выполнить как проектная организация или предприятие, так и специалисты, по пожарной безопасности.

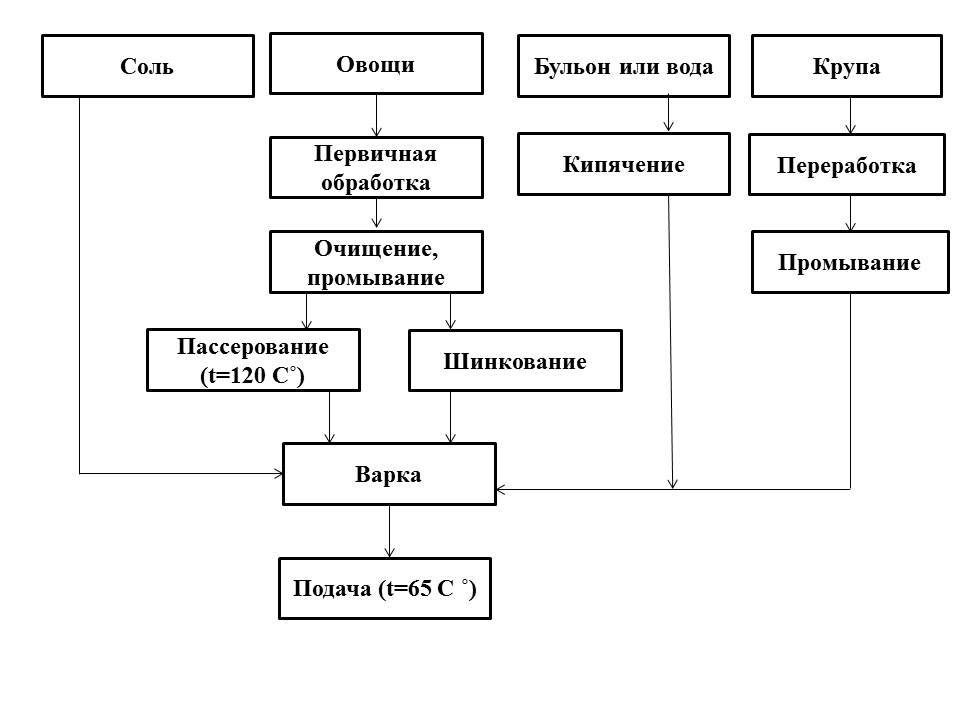

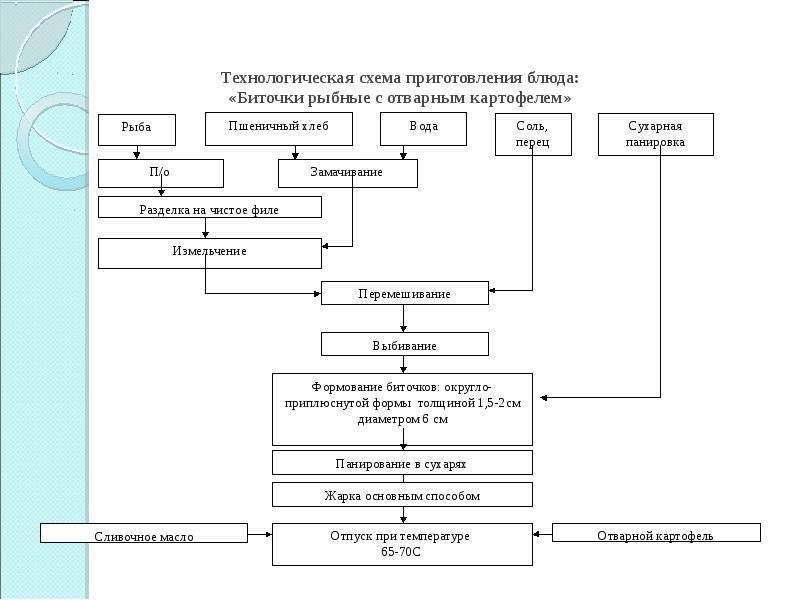

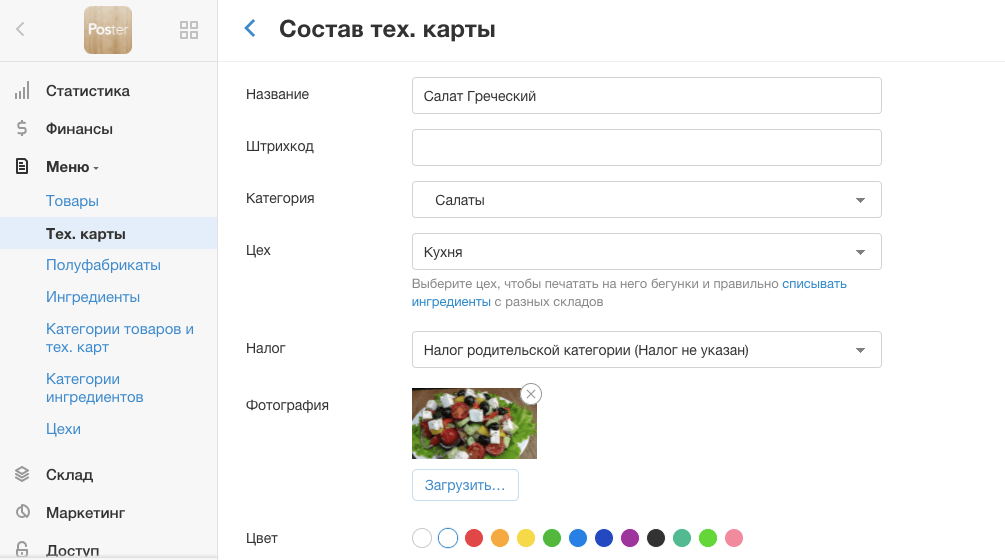

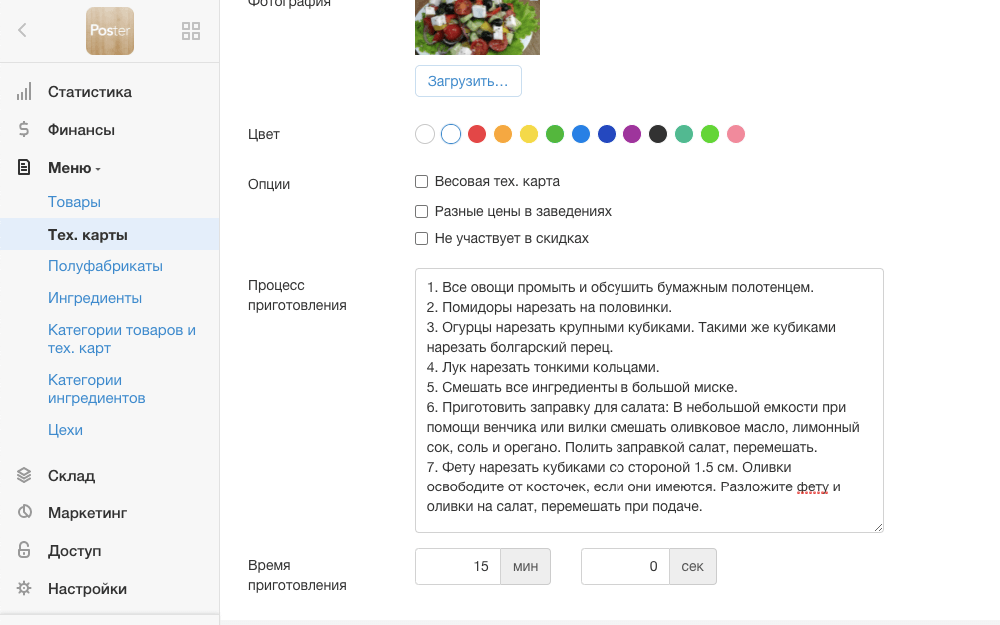

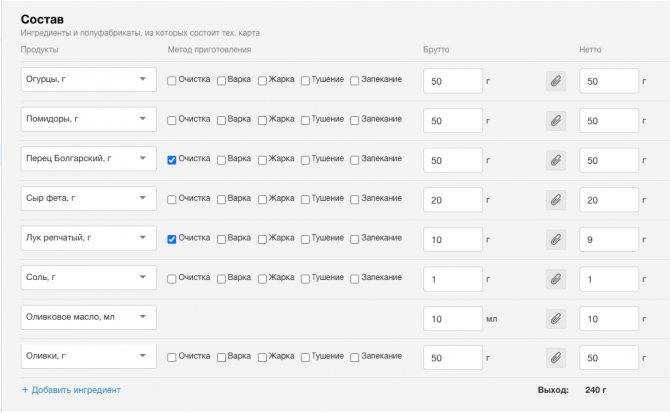

Техкарты блюд и система учета

Сейчас в любой системе учета можно вносить технологические карты, это удобно и быстро — помогает сэкономить время собственнику и технологу. Чтобы объяснить на «живом» примере, мы покажем, как создавать тех. карту в система учета вашего заведения. Например, разберем как составить технологическую карту блюда в программе автоматизации кафе Poster на салат «Греческий»:

1. Чтобы создать тех. карту откройте вкладку Меню → Тех. карты в админ-панели.

2. Нажмите кнопку Добавить.

3. Введите название, выберите категорию и укажите цех, где будет готовиться блюдо.

4. Загрузите фотографию блюда или выберите цвет иконки — они будут отображаться на терминале у официанта или кассира.

5. Распишите процесс приготовления и укажите время, которое требуется на заготовку порции салата.

6. Выберите ингредиенты и полуфабрикаты, из которых состоит блюдо. Укажите вес брутто и нетто.

Дальше нужно указать наценку и стоимость салата, а себестоимость блюда рассчитается после того, как вы создадите поставки.

Готовые тех. карты можно распечатать повару и развесить над рабочим местом. Так он всегда будет видеть пример презентации, сможет прочитать метод приготовления и не забудет сколько грамм какого ингредиента нужно положить в блюдо.

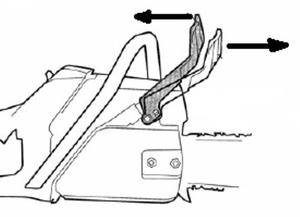

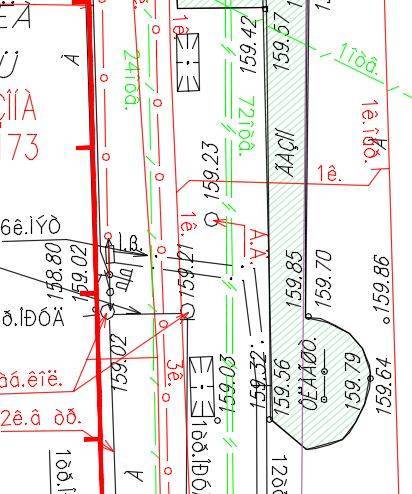

МОНТАЖ ПОКРЫТИЙ С ФОНАРЯМИ РАЗМЕРАМИ 12×12 м

На стр. приведена схема организации комплексного монтажа покрытия с предварительно укрупненными фонарями размерами 12×12 м. Монтаж как торцевой, так и рядовых ячеек покрытия ведется в следующем порядке. Сначала устанавливают в проектное положение стропильную ферму, затем укладывают четыре железобетонные плиты покрытия по две с двух сторон фонаря. После этого устанавливают объемный фонарный блок и на него укладывают четыре плиты покрытия. На этом монтажники заканчивают работу в этой ячейке и переходят в смежную ячейку пролета.

Монтаж ведется продольным методом, при котором кран движется вдоль пролета корпуса. Кран заходит на холостом ходу в пролет корпуса и, возвращаясь, ведет комплексный монтаж покрытия. Фонарный блок подается на санях в зону работы монтажного крана, в смежный пролет, где его отсоединяют от кондуктора, поднимают краном при помощи траверсы и устанавливают в проектное положение.

На стр. и представлена схема сборочной площадки для предварительного завоза и складирования конструкций и элементов фонаря, укрупнительной сборки панелей и ферм, а также объемных фонарных блоков.

На схеме указаны направления движения транспортных средств при завозе конструкций и элементов фонаря и крана при выполнении работ как по выгрузке и складированию, так и по укрупнению панелей и ферм и установке их в фонарный блок. Условия выгрузки, складирования и укрупнительной сборки блоков 12×12 м (стр. , , , и ) аналогичны описанным ранее для блоков 12×6 м.

Технологическая последовательность монтажа укрупненных блоков фонарей приведена на стр. – и , .

Типы

Технологические схемы производства разделяют на такие типы:

- с открытой цепью;

- циклические (циркуляционные, круговые, замкнутые).

Схема с открытой цепью состоит из аппаратов, через которые все компоненты проходят лишь один раз. Циклическая схема предусматривает многоразовое возвращение к одному аппарату всех реагирующих масс или одной из фаз в гетерогенном процессе к достижению заданной степени превращения начальных веществ.

Технологическая схема имеет вид последовательных схематических изображений связанных между собой машин и аппаратов или же последовательных условных обозначений соединенных между собой операций.

Технологические аппараты на схеме изображают в виде упрощенных внешних очертаний элемента, стандартного условного обозначения, прямоугольников и других геометрических фигур.

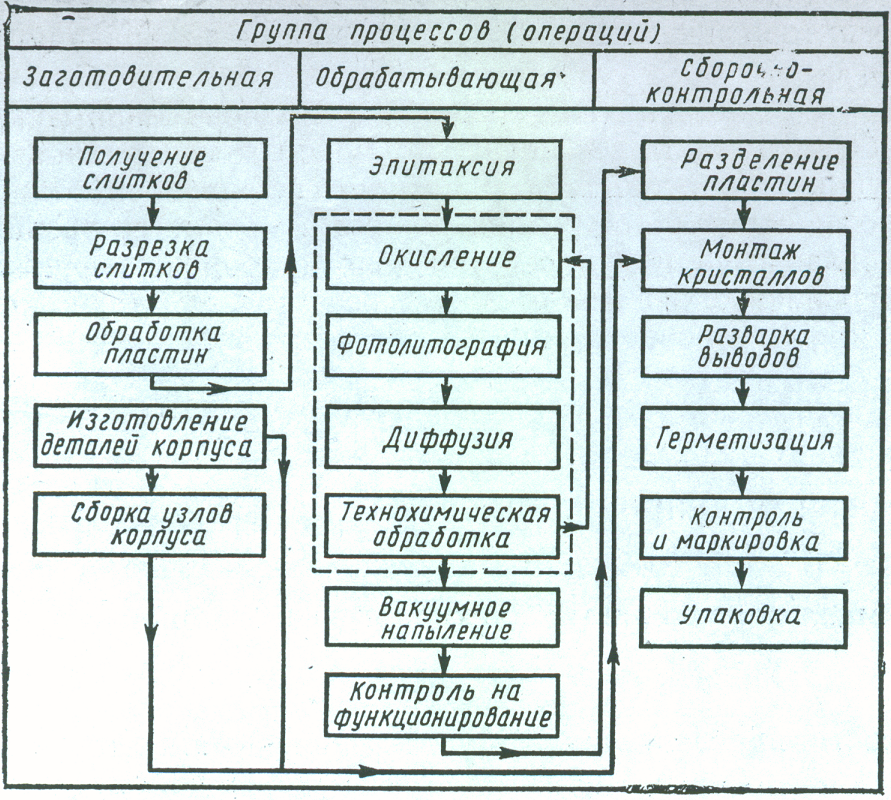

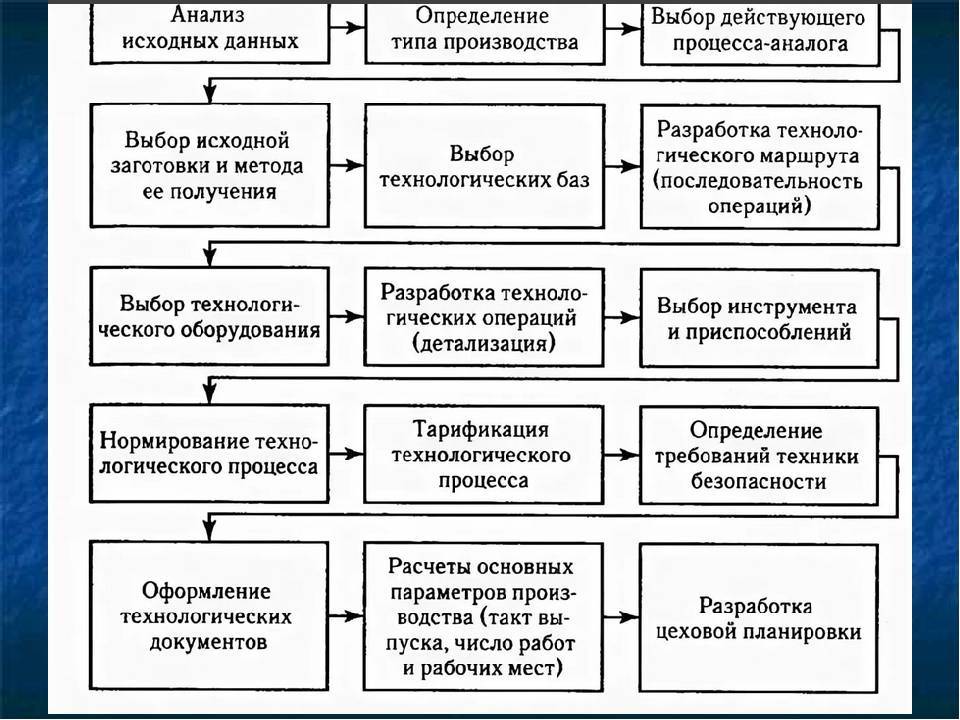

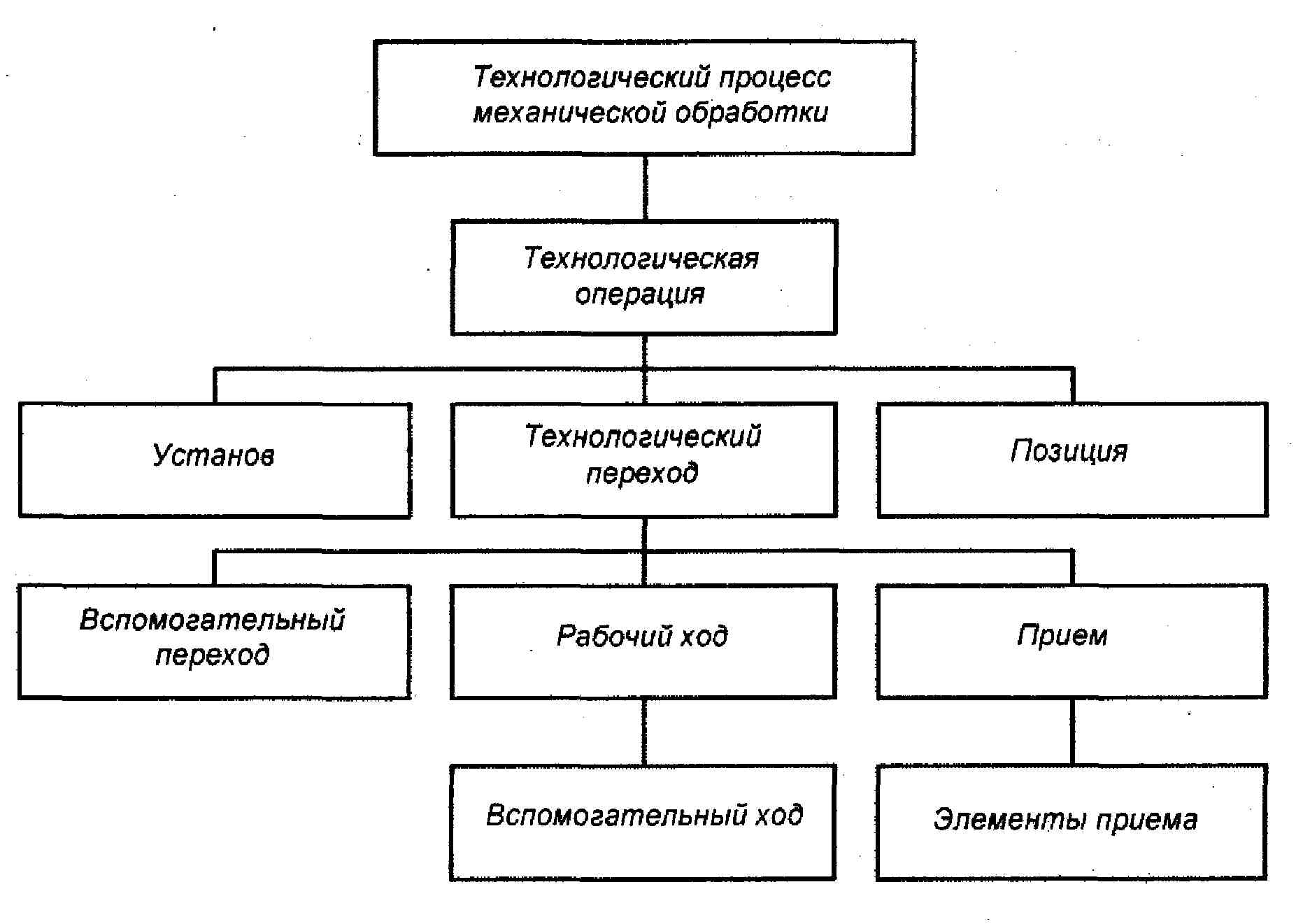

1.1.. Технологический процесс и его структура

Вопросы к

междисциплинарному экзамену

Технологическим процессом

по ГОСТ 3.1109 — 82 называется часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда.

В результате этих действий последовательно изменяются и контролируются размеры, форма, шероховатость поверхности, внешний вид и внутренние свойства изделий.

В зависимости от вида действий различают технологические процессы механической обработки, сборки, литья, обработки давлением, термообработки, нанесения покрытий и. т. д.

Технологический процесс состоит из технологических операций. Технологической операцией

по ГОСТ 3.1 109 — 82 называется часть технологического процесса, выполняемая на одном рабочем месте.

Операция может включать неоднократную установку и снятие заготовки, смену инструмента, вида обработки, приспособлений, контрольно-измерительных устройств, т.е. совокупность всех действий, которые осуществляются на данном рабочем месте над одним изделием без перехода к обработке другого изделия.

В технологической документации на технологический процесс наименование операции механической обработки записывается именем прилагательным от станочной группы, к которой принадлежит используемый на данной операции станок. Например: токарная, фрезерная, сверлильная и. т. д. Нумеруются операции цифрами кратными 5. Например: 005, 010, 015 и. т. д. Это необходимо для резервирования позиций при внесении изменений в технологический процесс.

Последовательность технологических операций обработки или сборки изделий называется технологическим маршрутом

Технологический переход

– законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Вспомогательный переход

— законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода.

Примерами вспомогательного перехода являются закрепление заготовки на станке, смена инструмента и т.д. Наименование перехода записывается глаголом в неопределенной форме, который соответствует выполняемому действию. Например: установить, снять, переустановить.

Рабочий ход

— законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменениями формы, размеров, качества поверхности или свойств заготовки.

Вспомогательный ход

— законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода.

Установ

— часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Если два и более перехода выполняются при неизменном закреплении заготовки, то говорят, что эти переходы выполняются за один установ.

Позиция

— фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции.

Изменение позиции заготовки относительно инструмента производится с помощью различных поворотных устройств и на станках револьверного типа. В технологической документации позиции обозначаются римскими цифрами (I, II, …,V,…,Х)

Прием

— законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединяемых одним целевым назначением.

Например, вспомогательный переход “установить и снять заготовку” включает следующие приемы: взять заготовку, установить ее в приспособление, закрепить, включить вращение шпинделя станка, выключить вращение шпинделя станка (после обработки), открепить заготовку, снять заготовку со станка. Рассмотрим структуру операции на следующем примерах.

Технологические схемы монтажа конструкций покрытия с рядовыми фонарными блоками размерами 12×12 м

1 — зона складирования плит покрытия;

2 — колонна;

3 — зона складирования стропильных ферм;

5 — сани с кондуктором для укрепления и транспортирования фонарей блоками.

1 — элементы фонарных ферм;

2 — фонарные панели;

3 — транспортное средство;

4 — кран автомобильный к-162 со стрелой длиной 10 м;

5 — место складирования горизонтальных связей;

6 — прогоны;

7 — место складирования вертикальных связей;

8 — траверса;

9 — сани с кондуктором для укрупнения и транспортирования фонарных блоков;

10 — место складирования элементов торцевых панелей;

11 — стенд для укрупнительной сборки панелей и ферм;

12 — приставная лестница.

Примечание: Перед установкой фонарной панели в блок на панель навешиваются фонарные переплеты с нащельниками

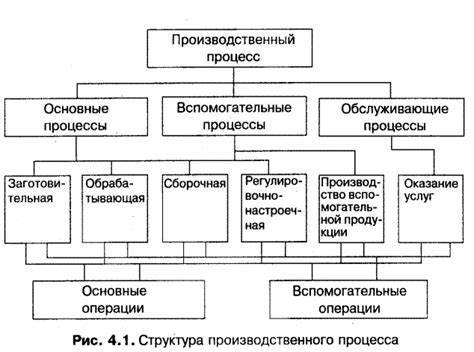

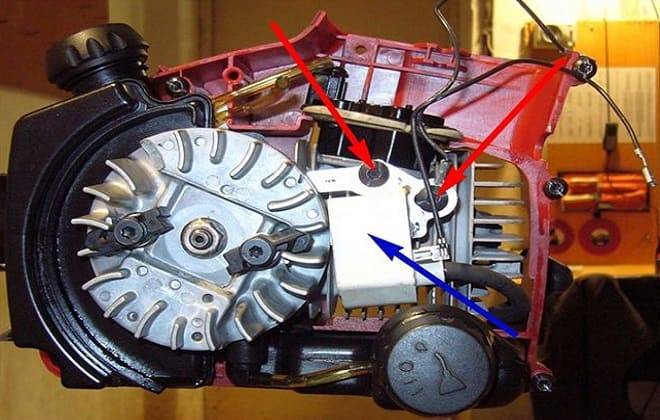

Производственная структура предприятия. Пример (ремонтное предприятие)

Структура любого ремонтного предприятия включает стандартные виды подразделений, которые описаны выше. К ним относят:

- Основные – разборочно-моечные, ремонтные, сборочные. Например: разборочный цех, где есть участок приемки, мойки, разборки. На малых безцеховых предприятиях – участок по ремонту машинного оборудования с отделением по ремонту НКО, насосов и компрессоров.

- Вспомогательные – включающие инструментальный, гальванический и др. хозяйства.

- Обслуживающие – подразумевают подъемно-транспортное, материально-складское обслуживание, наличие участков комплектования, технологической подгонки.

Доминирующее значение при создании структуры любого предприятия имеет организация должного уровня обслуживания основного производства.

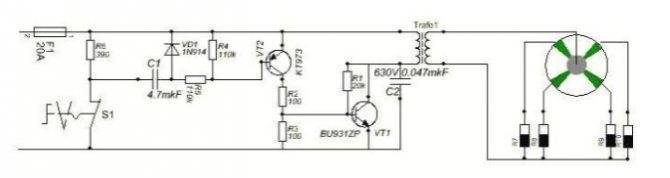

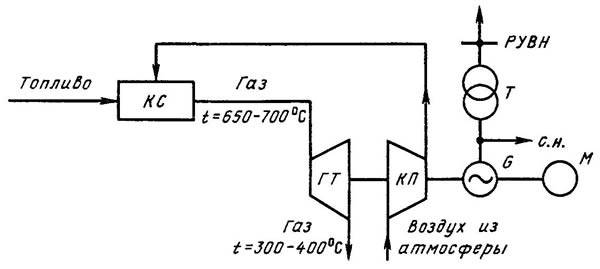

Газотурбинные электростанции

Основу современных газотурбинных электростанций составляют газовые турбины мощностью 25-100 МВт. Упрощенная принципиальная схема энергоблока газотурбинной электростанции представлена на рис.12.

Рис.12. Принципиальная технологическая схема электростанции с газовыми турбинами

КС – камера сгорания; КП – компрессор; ГТ – газовая турбина;

G – генератор; Т – трансформатор; М – пусковой двигатель

Топливо (газ, дизельное горючее) подается в камеру сгорания, туда же компрессором нагнетается сжатый воздух. Горячие продукты сгорания отдают свою энергию газовой турбине, которая вращает компрессор и синхронный генератор. Запуск установки осуществляется при помощи разгонного двигателя и длится 1-2 мин, в связи с чем газотурбинные установки (ГТУ) отличаются высокой маневренностью и пригодны для покрытия пиков нагрузки в энергосистемах. Основная часть теплоты, получаемая в камере сгорания ГТУ, выбрасывается в атмосферу, поэтому общий КПД таких электростанций составляет 25-30%.

Для повышения экономичности газовых турбин разработаны парогазовые установки (ПГУ), В них топливо сжигается в топке парогенератора, пар из которого направляется в паровую турбину. Продукты сгорания из парогенератора, после того как они охладятся до необходимой температуры, направляются в газовую турбину. Таким образом, ПГУ имеет два электрических генератора, приводимых во вращение: один – газовой турбиной, другой – паровой турбиной.

1.1.. Технологический процесс и его структура

Вопросы к

междисциплинарному экзамену

Технологическим процессом

по ГОСТ 3.1109 — 82 называется часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда.

В результате этих действий последовательно изменяются и контролируются размеры, форма, шероховатость поверхности, внешний вид и внутренние свойства изделий.

В зависимости от вида действий различают технологические процессы механической обработки, сборки, литья, обработки давлением, термообработки, нанесения покрытий и. т. д.

Технологический процесс состоит из технологических операций. Технологической операцией

по ГОСТ 3.1 109 — 82 называется часть технологического процесса, выполняемая на одном рабочем месте.

Операция может включать неоднократную установку и снятие заготовки, смену инструмента, вида обработки, приспособлений, контрольно-измерительных устройств, т.е. совокупность всех действий, которые осуществляются на данном рабочем месте над одним изделием без перехода к обработке другого изделия.

В технологической документации на технологический процесс наименование операции механической обработки записывается именем прилагательным от станочной группы, к которой принадлежит используемый на данной операции станок. Например: токарная, фрезерная, сверлильная и. т. д. Нумеруются операции цифрами кратными 5. Например: 005, 010, 015 и. т. д. Это необходимо для резервирования позиций при внесении изменений в технологический процесс.

Последовательность технологических операций обработки или сборки изделий называется технологическим маршрутом

Технологический переход

– законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Вспомогательный переход

— законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода.

Примерами вспомогательного перехода являются закрепление заготовки на станке, смена инструмента и т.д. Наименование перехода записывается глаголом в неопределенной форме, который соответствует выполняемому действию. Например: установить, снять, переустановить.

Рабочий ход

— законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменениями формы, размеров, качества поверхности или свойств заготовки.

Вспомогательный ход

— законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, необходимого для подготовки рабочего хода.

Установ

— часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Если два и более перехода выполняются при неизменном закреплении заготовки, то говорят, что эти переходы выполняются за один установ.

Позиция

— фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции.

Изменение позиции заготовки относительно инструмента производится с помощью различных поворотных устройств и на станках револьверного типа. В технологической документации позиции обозначаются римскими цифрами (I, II, …,V,…,Х)

Прием

— законченная совокупность действий человека, применяемых при выполнении перехода или его части и объединяемых одним целевым назначением.

Например, вспомогательный переход “установить и снять заготовку” включает следующие приемы: взять заготовку, установить ее в приспособление, закрепить, включить вращение шпинделя станка, выключить вращение шпинделя станка (после обработки), открепить заготовку, снять заготовку со станка. Рассмотрим структуру операции на следующем примерах.

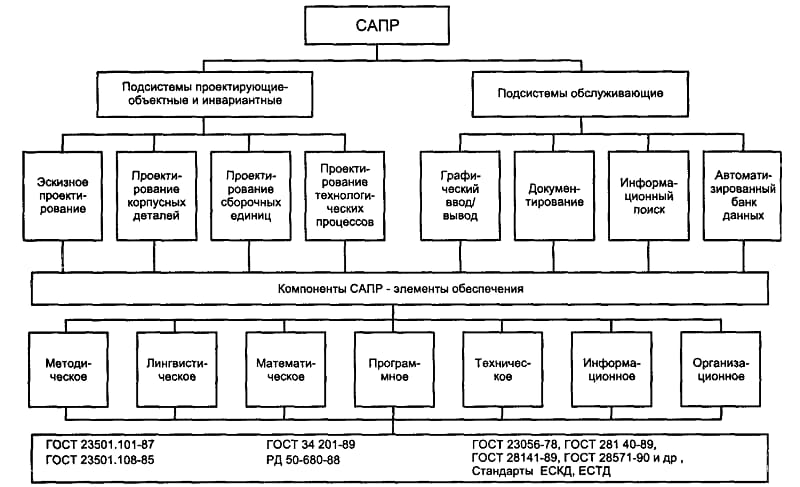

ЕСТПП

В структуре стандартов технологической подготовки производства стоит отметить межгосударственные стандарты ТПП, такие как:

- СРПП – система разработки и постановки продукции на производство.

- ЕСКД – единая система конструкторской документации.

- ЕСТД – единая система технологической документации.

- САПР – система автоматизированного проектирования.

Особое место среди этих стандартов ТПП отведено стандартизации технической документации.

Управление технологической подготовкой производства происходит как раз путем следования разработанным, обобщенным единым стандартам и правилам, а также другим нормативным документам.

Эффективной стандартизации добиваются следующими методами:

- Сокращения и отказа от затрат по переоформлению документов в процессе их передачи на другие организации и предприятия.

- Приведение текстовых и графических документов к более простым формам, соответствующее этой процедуре сокращение издержек на их подготовку и применение.

- Введение унифицированных документов и документооборота, расширение их использования в процессе конструирования, разработки новых технологических решений, подготовки и внедрения оборудования, инструментов, технической оснащения.

- Современных методов учета вычислительной техники, которая применяется при изготовлении и обработке всего потока документов организации.

- Работой над повышением качества разработок по технической документации.

Единая система технологической подготовки производства (ЕСТПП) – это система организации и управления процессом ТПП, определенная государственными стандартами, которая предусматривает использование современных технологий, технологического оснащения необходимым оборудованием, средствами механизации и автоматизации процессов производства, управленческих и инженерно-технических процессов.

ЕСТПП – это общепринятый системообразующий подход для предприятий к определению методов и средств ТПП, их применению, а также к освоению технологий выпуска готовой продукции за минимальные сроки, при небольших материальных и трудовых издержках на каждой стадии, включая тестовые образцы. Это приводит к созданию гибкого производства, которое позволит непрерывно совершенствовать технические процессы или быстро переналадить их под выпуск новых видов изделий.

Комплекс единой системы технологической подготовки производства подразделяется на 5 составляющих:

- Группа 1 (подготовительная): общие стандарты, термины, основные требования, порядок оценки ТПП.

- Группа 2: стандарты предприятия – включают в себя правила предприятия и правила по управлению ТПП, стадии разработки документации, формирования организационных структур по предприятию, автоматизации, правила организации хозяйственной и организационной деятельности предприятия.

- Группа 3: стандарты по продукции – определяют технологичность произведенного изделия в целом, по видам выпускаемой продукции, этапам разработки, показатели технологичности производства и порядок выбора этих показателей, порядок внедрения контроля конструкторской документации.

- Группа 4: стандарты производственных процессов – порядок выработки и имплементации технологий производства, средств оснащения производства технологиями, выбор и внедрение оборудования, средств контроля, процессов механизации и автоматизации производства.

- Группа 5: стандарты по механизации и автоматизации – правила использования технических средств и механизации/ автоматизации проводимых работ, решению вновь возникающих задач, по информационному, математическому и техническому оснащению, определению объектов и очереди внедрения автоматизации и решения поставленных задач.