Классификация по типам

В пределах каждой из 10 групп происходит разделение на 10 типов в соответствии со следующими критериями:

- компоновка базовых узлов;

- способ обработки и используемого инструмента;

- уровень автоматизации и прочих технологических особенностей.

К примеру, в группу шлифовальных и полировальных аппаратов входят кругло и плоскошлифовальные станки, продольно-шлифовальные и притирочные. В группе строгальных и долбежных станков – продольно-строгальные одностоечные, поперечно-строгальные и долбежные.

В пределах одного типа происходит деление на 10 типоразмеров.

Классификация металлорежущих станков по совокупности технологических параметров наглядно представлена в таблице.

Классификация металлорежущих станков по классу точности

Весь парк станков для механической обработки поделен на 10 групп. В каждой группе присутствует деление из 10 типов, а каждый еще поделен на 10 типоразмеров.

Критерием группы является общность технологического способа обработки либо сходство назначения. Например, строгальные и протяжные, зубообрабатывающие и резьбообрабатывающие.

Каждый тип объединяет степень универсальности, количество основных рабочих органов, назначение, конструктивное исполнение. Внутри типа оборудование различается по шести техническим параметрам.

В резервную группу 0 относят станки, работающие с применением новейших технологических методов.

Металлорежущие станки

Функция сверлильных станков – проделывание отверстий в различных материалах

Они незаменимы в производстве, где часто требуется сделать резьбу внутри отверстия, зенкеровать его и т.п. При помощи сверлильного станка все это можно сделать быстро и качественно. В зависимости от особенностей конструкции и выполняемых работ существуют станки разного типа. В целом все модели можно разделить на бытовые (как правило, обладают относительно небольшим размером и используются в личных целях) и промышленные (имеют место на предприятиях, где работа такого типа поставлена на поток). Однако вне зависимости от предназначения сверлильные станки представляют собой сложное устройство, при работе с которым необходимо учитывать множество его характеристик.

Типы сверлильных станков

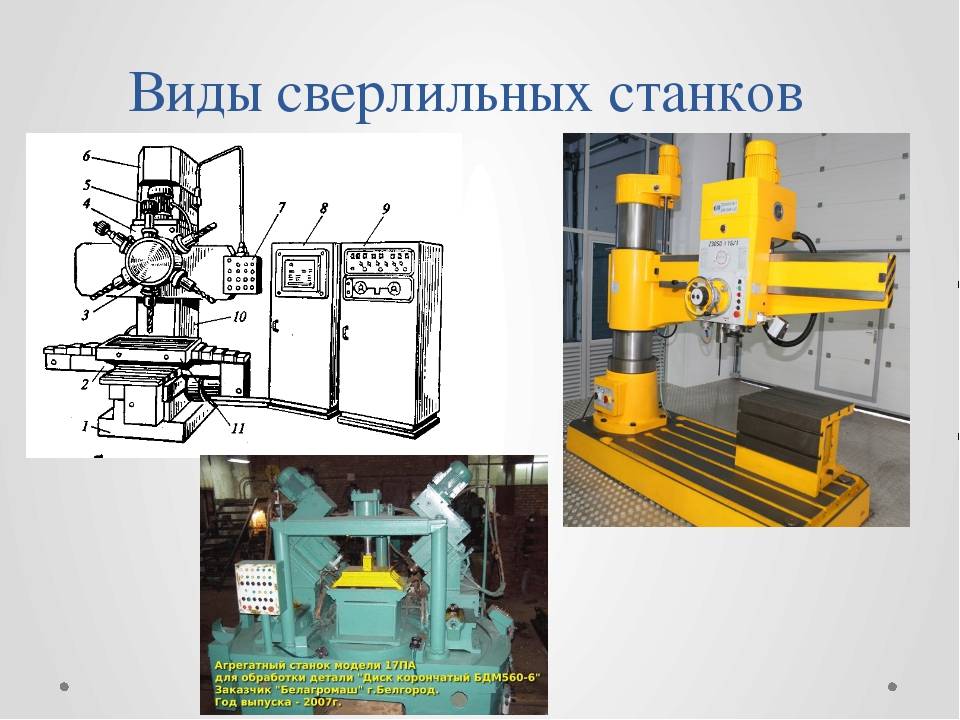

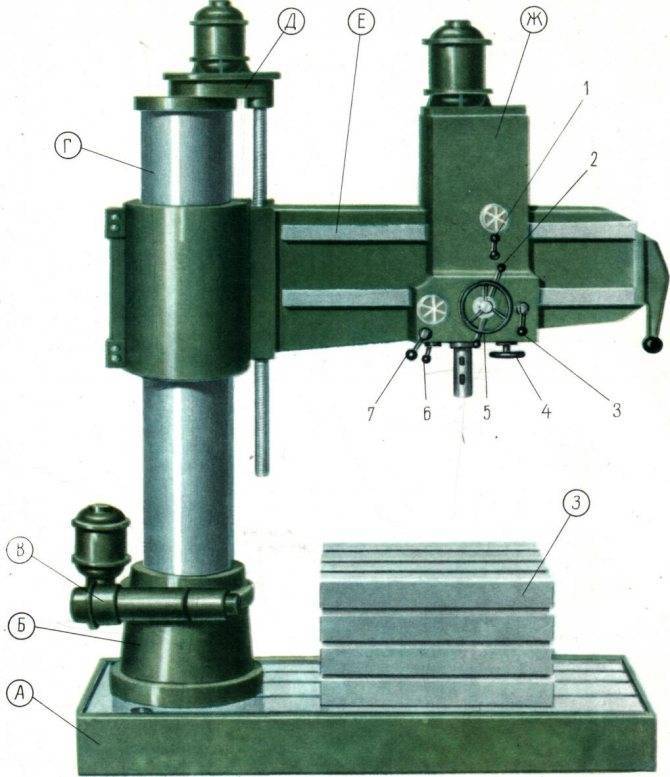

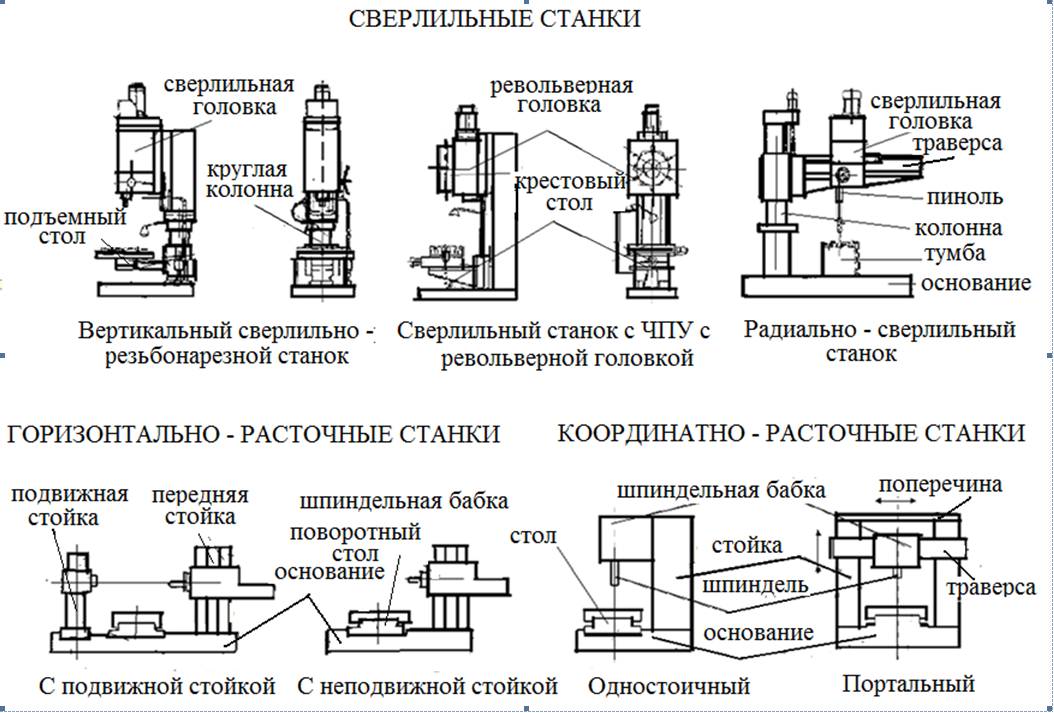

1. Радиально-сверлильные.

Устройства этого типа применяют при работе с отверстиями в заготовках среднего и крупного размера. Благодаря широкому спектру выполняемых операций считаются универсальными. Они находят свое применение как в частных мастерских, так и в крупных цехах. Принцип действия радиально-сверлильных станков выглядит следующим образом: в процессе работы шпиндель перемещается вдоль поверхности заготовки и останавливается в том месте, где нужно сделать отверстие. Траектория его движения может быть любой. Вокруг неподвижной колонны, расположенной на фундаментальной плите, поворачивается гильза, которая обеспечивает возможность работать с любым участком поверхности колонны, не изменяя ее местоположения. Скорость перемещения шпинделя варьируется от 45 до 2000 оборотов в минуту.

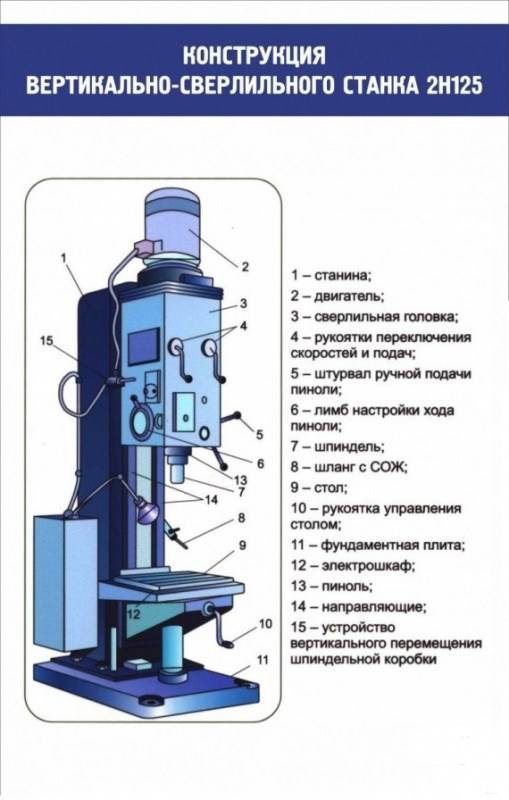

2. Вертикально-сверлильные.

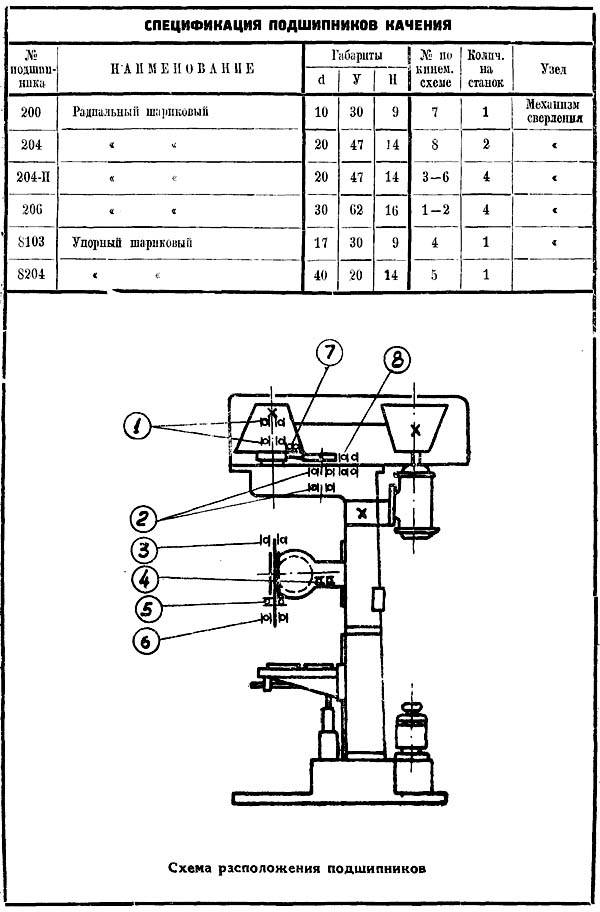

Принцип действия устройств этого типа прямо противоположен описанному выше. В этом случае перемещается не шпиндель, а заготовка. Сверло же надежно закреплено. Перемещение обрабатываемой поверхности и стола осуществляется в вертикальном направлении. От того, какое расстояние от торца шпинделя до рабочего стола имеет станок, зависит максимально возможная толщина обрабатываемой детали. Для всего электрооборудования отводится специальный шкаф. В зависимости от модели вертикально-сверлильные станки могут иметь разные типы столов: подвижный, съемный, откидной. Таким образом, каждый покупатель может выбрать устройство, подходящее именно ему. Охлаждение станка происходит путем подачи специальной жидкости насосом по шлангу. В основе строения шпинделя в станках этого типа лежат два шариковых подшипника, расположенных в гильзе. Верхний воспринимает вес самого шпинделя, нижний – силу подачи. Во избежание порчи деталей при работе в станов встроен специальный механизм, прекращающий подачу при достижении глубины обработки, соответствующей заранее заданному значению. Оно устанавливается посредством использования лимба механизма головки.

Среди станков этой группы выделяют:

• Легкие. Второе их название – настольное. Диаметр проделываемого ими отверстия составляет 3-12 мм.

• Средние. Позволяют проделывать отверстия диаметром 18 мм, а также от 25 до 50.

• Тяжелые. Максимальный диаметр сверления здесь достигает 7,5 см.

3. Горизонтально-сверлильные.

С их помощью осуществляется обработка длинномерных деталей и глубоких отверстий, с которой остальные устройства не справляются. Отличительной особенностью этих устройств является удлиненная станина. Перед началом работы заготовка фиксируется на рабочем столе в горизонтальном положении. Она перемещается вдоль станины. Это достигается за счет действия верньерного механизма. В одном блоке располагаются шпиндель, двигатель, коробка передач. С помощью последней обеспечивается возможность регулирования скорости вращения шпинделя. Сам блок может перемещаться по вертикали.

4. Многошпиндельные.

Как следует из названия, в этих устройствах работают несколько шпинделей одновременно. Это крайне удобно, если требуется проделать ряд отверстий за один раз. Кроме этого, многошпиндельные станки применяются, когда нужно нарезать резьбу или сделать развертку при наличии большого количества плоскостей обрабатываемой заготовки. В данном случае это более выгодно, чем использование одношпиндельных станков.

5. Специализированные станки незаменимы при глубоком сверлении. Как правило, имеют место на производстве.

6. Широкое применение сегодня как в частных мастерских, так и в небольших цехах получили настольные станки. В большинстве случаев режущий инструмент у них перемещается вручную. Для этого устройства оснащены рукояткой осевой подачи шпинделя.

Как выбрать сверлильный станок

Мощность. Одной из главных характеристик сверлилки будет мощность двигателя. Для дома или гаража хватит агрегата выдающего 500-600 Вт, а для более серьезных дел следует остановиться на моделях 1000-1500 Вт. Следует учитывать, что станки под 220 В выглядят слабее, чем аналоги с подключением к силовой сети.

Диаметр сверления. Следующий важный параметр сверлилки – это диаметр и точность получаемых отверстий. Бытовые модели оснащаются патронами, в которых можно зажать хвостовик диаметром до 16 мм

На производстве важно точность обработки, а диаметр оснастки может достигать 32 мм. Безопасность. Во время работы важно не забывать о безопасности труда

Чтобы стружка не летела в сторону оператора, обязательно должен быть прозрачный защитный экран. Полезной будет функция не включения станка после временного обесточивания.

Дополнительный функционал. Современные сверлилки оснащаются рядом дополнительных функций. Реверс позволяет нарезать резьбу, автоматическая подача повышает производительность, система подачи СОЖ повышает стойкость оснастки, а подсветка делает работу более комфортной.

В наш обзор эксперты отобрали 9 лучших сверлильных станков. При подборе претендентов были учтены следующие критерии:

- мощность и производительность;

- функциональность и комплектация;

- стоимость;

- мнение экспертов;

- отзывы отечественных пользователей.

Типология домашнего сверлильного оборудования

В промышленном производстве применяются крупные и высоко мощные установки и сверлильные комплексы, а для домашнего пользования подойдут настольные сверлильные станки которые делятся согласно общепринятой классификации на несколько категорий.

Разделение зависит от особенностей конструкции, выполняемых работ и целевого назначения оборудования, помимо бытовых и промышленных различают такие группы сверлильных станков, которые применяются в домашних условиях:

- универсальные, применяемые для обработки отверстий в твердых стройматериалах;

- специализированные, необходимые для глубокого сверления и сложных операций;

- специальные, выполняющие одну или комплекс специальных и целевых функций.

Кроме этого, с применением станков осуществляются различные операции, такие как зенкерование, нарезание внутренней резьбы, вырезание разнообразных по диаметру дисков, при этом можно обрабатывать разные по прочности и надежности материалы.

Конструктивные особенности

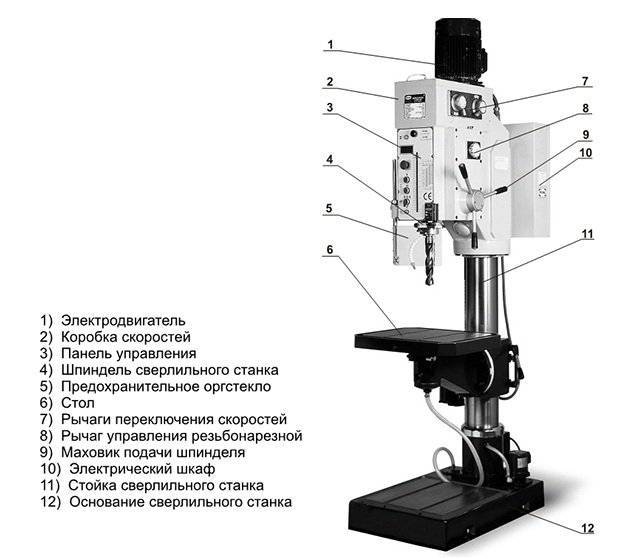

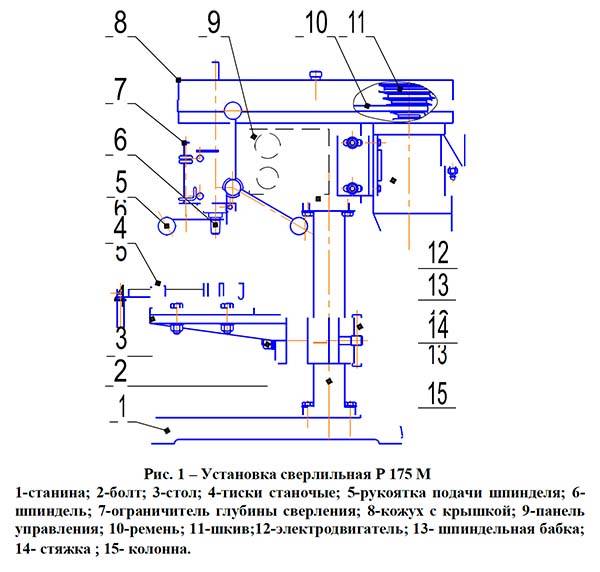

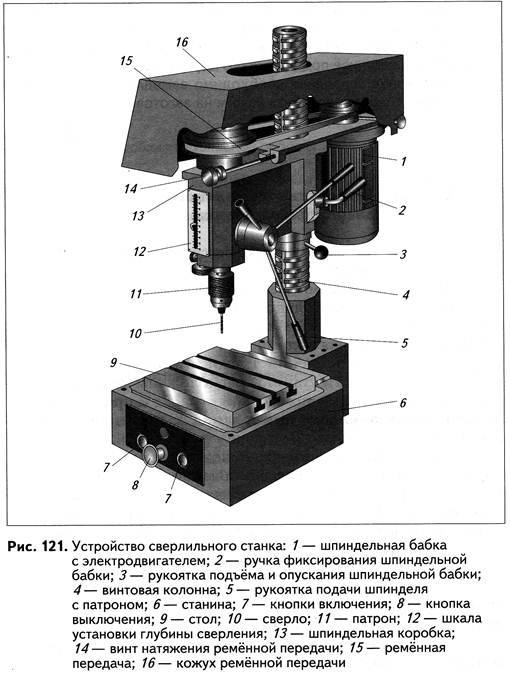

Существует просто огромное количество различного сверлильного оборудования, все они имеют свои конструктивные особенности. Наибольшее распространение получили модели вертикальной компоновки. Классическая конструкция вертикального станка состоит из следующих элементов:

Существует просто огромное количество различного сверлильного оборудования, все они имеют свои конструктивные особенности. Наибольшее распространение получили модели вертикальной компоновки. Классическая конструкция вертикального станка состоит из следующих элементов:

- Шпиндельная бабка предназначена для размещения рабочего патрона, в котором будет фиксироваться режущий инструмент. Частить устройство может с различной скоростью.

- Шпиндель является частью сверлильной головки, в которую также входит ременная передача и электрический двигатель, приводящий в движение режущий инструмент. Ременная передача позволяет регулировать количество оборотов, а также защитить электродвигатель от перегрузки. Кроме этого, привод может быть выполнен в виде сочетания звездочек и шестерен.

- Бабка крепится на несущей стойке, которая изготавливается при использовании металла с высокой прочностью. При создании стойки уделяется больше всего внимания жесткости.

- Вся конструкция базируется на массивной плите. Изготавливается она из стали или чугуна методом литья.

- Схема предусматривает наличие коробки скоростей. Она позволяет регулировать скорость вращения режущего инструмента. Практически все технологические карты по изготовлению различных изделий указывают на то, при какой скорости должна проводится обработка.

- Панель управления может состоять из различных клавиш и тумблеров. В последнее время чаще встречаются модели станков с установленным сенсорным дисплеем, через который проводится установка основных параметров.

- Чертеж современных сверлильных станков предусматривает и наличие защитного стекла, изготавливаемого из материалов с повышенной устойчивостью к механическому воздействию.

Каждый узел перед началом выполнения работ должен тщательно проверяться.

Возможность фрезерования

Внешний вид фрезерного станка

Схожесть конструкции вертикально-сверлильного станка с фрезерным аналогом является одной из причин возникновения вопроса – можно ли на этом оборудовании выполнять операции по фрезеровке? Чаще всего он возникает при анализе эксплуатационных возможностей моделей для домашнего использования.

Основная проблема заключается в специфике конструкции шпинделя. Он не рассчитан на большие радиальные нагрузки, свойственные фрезерованию. Поэтому во время выполнения этой операции повысится люфт шпинделя, что приведет к значительному ухудшению качества обработки и вывода из строя фрезы.

Но некоторые модели оборудования предусматривают возможность фрезеровки. Для этого необходимо соблюдать такие условия:

- материал обработки. Это должны быть изделия из мягких пород древесины или полимеров. Фрезеровка металлических поверхностей недопустима;

- выбор инструмента. Рекомендуется использовать пальчиковые фрезы;

- режим работы. Количество оборотов должно быть минимальным, чтобы уменьшить нагрузку на патрон и электродвигатель. Также необходимо контролировать усилие подачи.

В целом стоит учитывать, что этот тип станков не предназначен для фрезерования. Для этого необходимо использовать специализированные установки.

1 Классификация сверлильного оборудования

Сверлильные агрегаты в соответствии с принятой в нашей стране классификацией относят ко второй группе металлорежущего оборудования. По назначению установки для сверления подразделяют на следующие виды: специализированные; универсальные; специальные. Под специализированными понимают автоматизированные агрегаты, которые способны выполнять определенные технологические процедуры. Как правило, они настраиваются на одновременное сверление нескольких отверстий в каких-либо конкретных конструкциях.

К специализированным относятся почти все советские и российские агрегатные станки, которые собираются из стандартных механизмов и составных частей. Они обычно оснащаются множеством особых инструментов и приспособлений, что ориентирует их на применение в массово-поточном и крупносерийном производстве.

Универсальное оборудование позволяет осуществлять любые технологические процедуры, связанные с выполнением отверстий и их дополнительной обработкой – фрезерно-расточной, фрезерно-токарно-расточной, токарно-расточной и т.д. Оно больше всего распространено, универсальные агрегаты используются многими предприятиями, небольшими производственными компаниями и частными лицами (настольный станок для сверления нетрудно найти в домашних мастерских наших сограждан).

Всю номенклатуру универсального оборудования делят на:

- Радиально-сверлильные установки. Они могут быть передвижными, стационарными, снабженными головками поворотного типа, переносными и другими;

- Вертикально-сверлильные. Бывают с сечением сверления 75 миллиметров (тяжелые), с сечением от 18 до 50 миллиметров (средние), с сечением 3–12 миллиметров (легкие). Любой настольный агрегат по своим параметрам относится к группе легких.

- Горизонтально-центровальные и горизонтально-сверлильные.

Агрегаты специального вида изготавливают для производства ограниченного числа операций (иногда они дают возможность выполнить всего одну операцию) в конкретной детали. В большинстве случаев их невозможно перенастроить на работу с другими заготовками.

Добавим, что радиально-сверлильный станок либо сверлильный агрегат другого типа (например, сверлильно-присадочный станок или магнитный сверлильный станок) может располагать системой числового программного управления (ЧПУ). Сверлильный станок с ЧПУ в своей маркировке имеет специальные символы (одна или две литеры и одна цифра), которые описывают некоторые особые характеристики оборудования. Понятно, что бытовые сверлильные станки не оснащаются числовым программным управлением, в этом нет никакой необходимости.

Если перед нами агрегат с обозначением «Ф1» в конце маркировки, это означает, что он имеет возможность преднабора координат и оснащен цифровой индикацией, с обозначением «Ф2» – оборудование с прямоугольными и позиционными системами ЧПУ, с «Ф3» – числовой программный комплекс является контурным. А обозначение «Ф4» говорит нам о том, что на станке установлено ЧПУ универсального типа, позволяющее с одинаковой легкостью выполнять и контурную, и позиционную обработку.

Агрегаты без ЧПУ делятся на: полуавтоматические; с ручной и механической подачей; автоматизированные; автоматические. Кроме всего прочего, сверлильное оборудование в последние годы пополнилось большим количеством совершенно новых специальных и специализированных агрегатов, среди которых мы хотим выделить:

- деревообрабатывающий сверлильно-присадочный станок;

- инновационный магнитный сверлильный станок;

- многофункциональный токарно-фрезерно-расточной и комбинированный фрезерно-токарно-расточной центр.

О них обязательно будет рассказано в данной статье.

5 PROMA BY-3216PC/400

Для серийной обработки металлических деталей лучше всего подойдет сверлильный станок PROMA BY-3216PC/400. Наличие системы освещения и охлаждения вкупе с автоматической подачей кардинально облегчает серийное производство. Высокое качество инструмента обеспечивает большую продолжительность срока службы, независимо от объема выполняемой работы.

Использовать его в любительских целях для дома не совсем получится – вес станка составляет около 260 кг и для питания ему требуется трехфазная сеть, поэтому в домашней мастерской его вряд ли удастся поставить. А вот для небольших производственных предприятий он является самым рациональным выбором, т. к. его характеристики находятся на одном уровне с моделями, стоимость которых значительно выше.

Конструкция и геометрия сверла

Любое сверло вне зависимости от его назначения и конструктивных особенностей состоит из двух основных компонентов: хвостовика и рабочей части. Первый служит для передачи инструменту вращения от привода или фиксации его в неподвижном состоянии (на токарных станках). Рабочая часть состоит из ряда элементов, непосредственно обеспечивающих процесс сверления. Геометрия сверла зависит от особенностей сверления, для которого оно предназначено, а также материала обрабатываемой заготовки (различные металлы, древесина, пластики, композиты, керамика).

В качестве примера взят один из самых распространенных в промышленности видов такого инструмента: спиральное сверло для работ по металлу с коническим хвостовиком (см. чертеж ниже). Все изображенные на рисунке углы сверла соответствуют работам по металлу общего назначения. Слева показан вид сбоку, а справа — со стороны рабочего торца (увеличено).

Далее с пояснениями перечислены все основные компоненты и геометрические параметры такого сверла:

- Хвостовик. Служит для закрепления инструмента в шпинделе станка или зажимном патроне. При сверлении металла на токарных станках крепится неподвижно в конусе задней бабки.

- Рабочая часть. Формирует цилиндрическое отверстие (или углубление). Состоит из режущей части, длина которой у таких сверл по металлу обычно составляет половину их диаметра, и направляющей с канавками для отвода стружки.

- Конус Морзе. Для установки в шпиндели и задние бабки станков используют инструмент с коническим хвостовиком, а для зажима в кулачковые и цанговые патроны — с цилиндрическим.

- Лапка. Эти конструктивные элементы присутствуют только на конических хвостовиках и предназначены для выбивания инструмента из шпинделя или оправки.

- Шейка. Обеспечивает удобство подвода и отвода шлифовального инструмента при обработке спиральных канавок. Она не выполняет никаких рабочих функций, поэтому на нее обычно наносится маркировка сверла (чеканится непосредственно на металле).

- Направляющая часть. Также называется калибрующей. Опираясь на стенки просверленного в металле отверстия, направляет инструмент вдоль его оси. Включает в себя спиральные поверхности с ленточками и канавки для отвода стружки.

- Угол наклона спиральной поверхности. Для обработки металла он составляет 18÷30°.

- Стружкоотводящая канавка. От ее ширины, наклона и качества поверхности зависит скорость отвода стружки.

- Диаметр режущей части. Равен расстоянию между внешними краями режущих кромок.

- Режущая кромка. Это острая грань между передней поверхностью (стружечной канавкой) и задней затачиваемой поверхностью.

- Главный угол при вершине. Угол между режущими кромками, оказывает значительное влияние на процесс резания и прочность сверлильного инструмента. Для работ по металлу его стандартное значение равно 116÷118°.

- Задняя поверхность. Для снижения трения в зоне резания задняя поверхность затачивается под углом к режущей кромке. Для сверления металла его значение около ленточки должно составлять 8÷12°.

- Перемычка. Конструктивная часть, общая для обеих задних поверхностей.

- Поперечная режущая кромка. Острая грань на перемычке, разделяющая задние поверхности. При правильной заточке на ее середине находится геометрический центр режущей части, который должен совпадать с осью инструмента.

- Ленточка. Две слегка выступающие над спиральными поверхностями полоски, которые калибруют отверстие и снижают трение о его стенки.

Общая компоновка других типов сверл по металлу подобна этой, хотя в зависимости от своего назначения они могут отличаться конструкцией режущей части и стружкоотводящих канавок.