характеристики, вес, твердость, аналоги марки стали 45

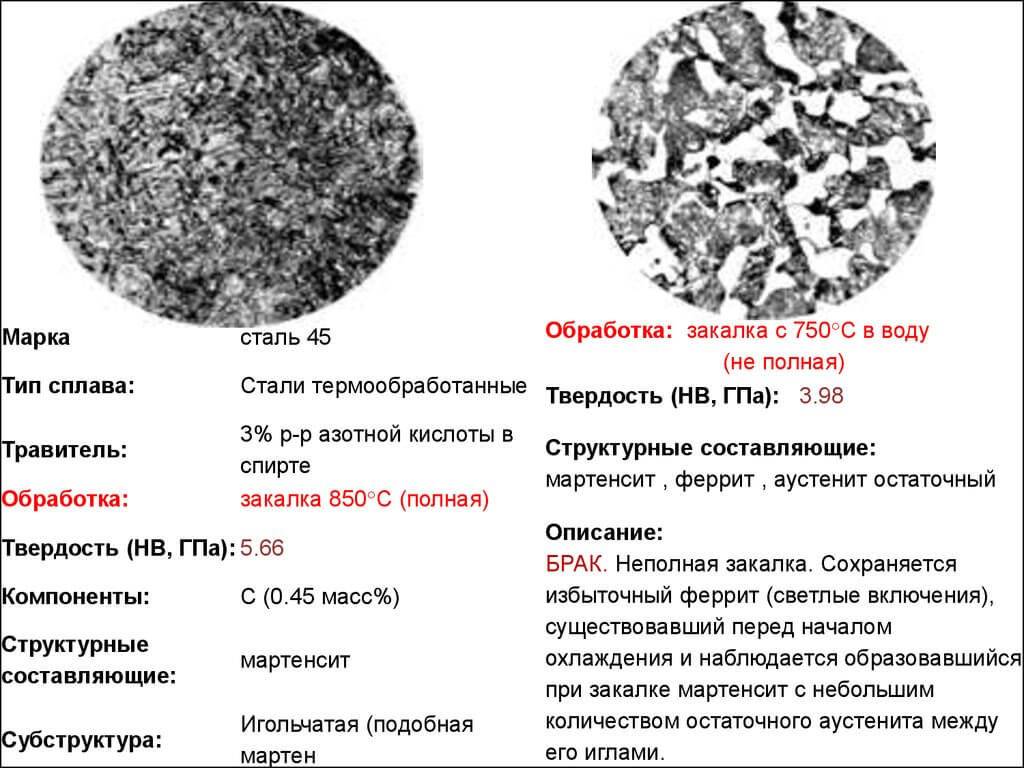

Марка стали: 45.

Класс: сталь конструкционная углеродистая качественная.

Использование в промышленности: вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Твердость: HB 10 -1 = 170 МПа

Свариваемость материала: трудносвариваемая. Способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка.

Температура ковки, oС: начала 1250, конца 700. Сечения до 400 мм охлаждаются на воздухе.

Флокеночувствительность: малочувствительна.

Склонность к отпускной хрупкости: не склонна.

Вид поставки:

- Сортововй прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-2006, ГОСТ 2591-2006, ГОСТ 2879-2006, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239-89, ГОСТ 8240-97, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 1050-88, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-97.

- Лента ГОСТ 2284-79.

- Полоса ГОСТ 103-2006, ГОСТ 1577-93, ГОСТ 82-70.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1133-71.

- Трубы ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 8731-74, ГОСТ 21729-76.

| Зарубежные аналоги марки стали 45 | |

| США | 1044, 1045, 1045H, G10420, G10430, G10440, G10450, M1044 |

| Германия | 1.0503, 1.1191, 1.1193, C45, C45E, C45R, Cf45, Ck45, Cm45, Cq45 |

| Япония | S45C, S48C, SWRCh55K, SWRCh58K |

| Франция | 1C45, 2C45, AF65, C40E, C45, C45E, C45RR, CC45, XC42h2, XC42h2TS, XC45, XC45h2, XC48, XC48h2 |

| Англия | 060A47, 080M, 080M46, 1449-50CS, 1449-50HS, 50HS, C45, C45E |

| Евросоюз | 1.1191, 2C45, C45, C45E, C45EC, C46 |

| Италия | 1C45, C43, C45, C45E, C45R, C46 |

| Бельгия | C45-1, C45-2, C46 |

| Испания | C45, C45E, C45k, C48k, F.114, F.1140, F.1142 |

| Китай | 45, 45H, ML45, SM45, ZG310-570, ZGD345-570 |

| Швеция | 1650, 1672 |

| Болгария | 45, C45, C45E |

| Венгрия | A3, C45E |

| Польша | 45 |

| Румыния | OLC45, OLC45q, OLC45X |

| Чехия | 12050, 12056 |

| Австрия | C45SW |

| Австралия | 1045, HK1042, K1042 |

| Швейцария | C45, Ck45 |

| Южная Корея | SM45C, SM48C |

Свойства стали Ст 45

Приобретая изделия из металла, необходимо знать свойства материала, из которого они изготовлены. То, из стали какой марки произведена продукция, влияет на ее стоимость, прочность, надежность. Это также определяет срок службы и возможную сферу применения.

В данном случае, вы найдете информацию про марку стали 45, которая часто используется для изготовления разнообразных металлических товаров. Она считается конструкционной углеродистой качественной. Чтобы приобрести изделия металлопроката из стали 45, ознакомьтесь с каталогами компании и обратитесь к нашим менеджерам.

Она поставляется в виде сортового и фасонного проката. Вы можете найти обширный список изделий, для которых она применяется. Например, серебрянка, листы металла разной толщины, прутья с разными видами обработки поверхности, поковки и кованые заготовки, длинномерные проволочные изделия, ленты и полоскы, а также трубы.

Сталь 45 и ее характеристики

- Малая чувствительность к флокенам.

- Сталь 45 и ее удельный вес: показатель равен 7826 кг/м3.

- К отпускной хрупкости не склонна.

- Термообработка: Состояние поставки.

- Твердость стали 45: показатель равен следующим значениям: HB 10 -1 = 170 МПа

Прочность у данного материала повышенный. Именно поэтому из него изготавливаются предметы, которые можно нормализовать, улучшать, чьи поверхности можно подвергать термической обработке.

В данном материале имеется 0,45 процента углерода. Другие примеси крайне незначительны.

Сталь относится к трудносвариваемым материалам. Чтобы произвести процедуру сварки, требуется сначала подогреть сталь, а затем обработать термически. При ковке температура сначала должна быть 1250 градусов по Цельсию, а в конце снизиться до 700 градусов.

Если изделие имеет сечение, которое меньше или равно 400 миллиметрам, то его можно охлаждать на воздухе.

Сталь 45 и ее аналоги

Такой материал могут заменить следующие три марки стали: 50, 50 Г 2 и 40 Х.

Из них также создаются зубчатые колеса, цилиндры, эксцентрические насадки на вал, валы вращающиеся, коленчатые и распределительные, а также другие товары, применяемые в промышленности.

Марка стали 45 может именоваться по-разному в других странах и иметь несколько аналогов. К примеру, в США ей по свойствам равны 8 марок стали, в Германии – 10, во Франции – 14. В Польше аналог только один и он называется просто 45, в Австрии — C45SW.

atl-met.ru

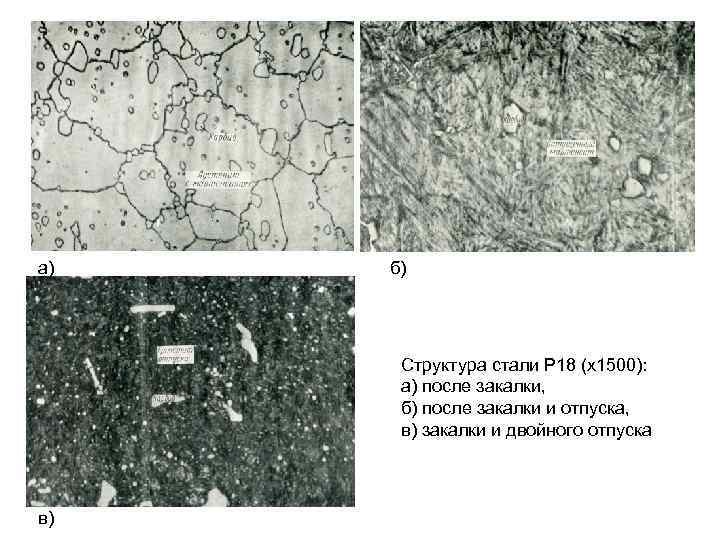

2.1.2. Отпуск закаленной стали

Отпуск – операция термической обработки, связанная с нагревом закаленной стали ниже температуры фазовых превращений, выдержкой и охлаждением.

Цель отпуска – снятие или снижение внутренних напряжений, возникших при закалке, и получение структуры с заданными свойствами (прочностью, твердостью, пластичностью и вязкостью).

Отпуск необходимо проводить непосредственно после закалки, так как закалочные напряжения через некоторое время могут вызвать появление трещин. Низкая пластичность и значительные внутренние напряжения при закалке стали на мартенсит не позволяют использовать ее без проведения отпуска. При нагреве вследствие диффузионных процессов в структуре закаленной стали происходят фазовые превращения, которые зависят от температуры отпуска и определяют его назначение.

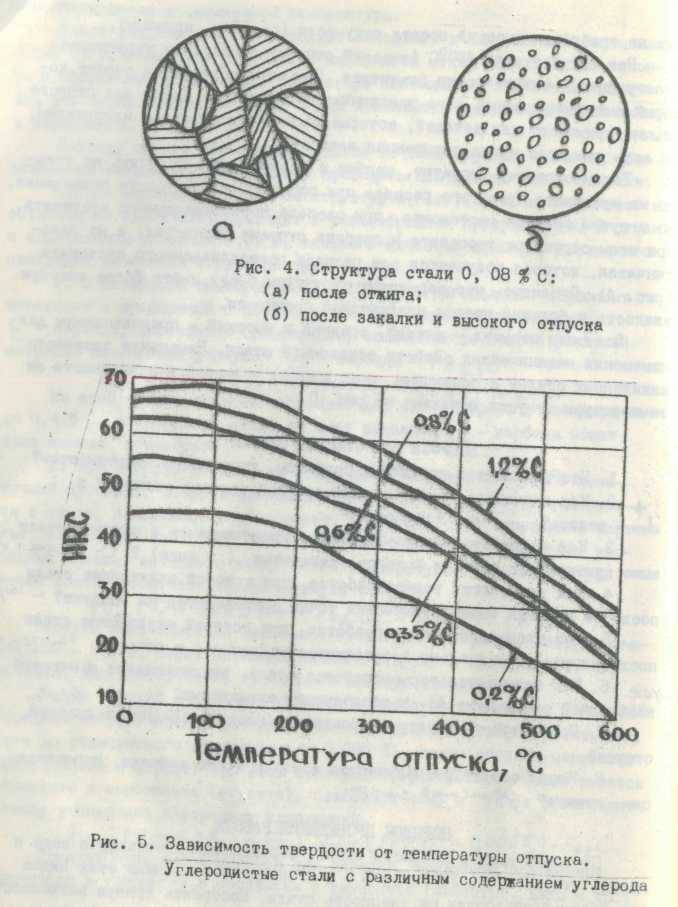

Твердость и прочность стали с повышением температуры отпуска снижаются, а пластичность и вязкость – повышаются. При некоторых условиях отпуска закаленных сталей происходит их «охрупчивание» – потеря пластичности (отпускная хрупкость).

Отпускная хрупкость появляется при температуре 300оС у всех сталей независимо от их состава и скорости охлаждения при отпуске. Для предупреждения охрупчивания необходимо избегать интервал температуры отпускной хрупкости 250 – 350оС.

В зависимости от температуры различают несколько видов отпуска.

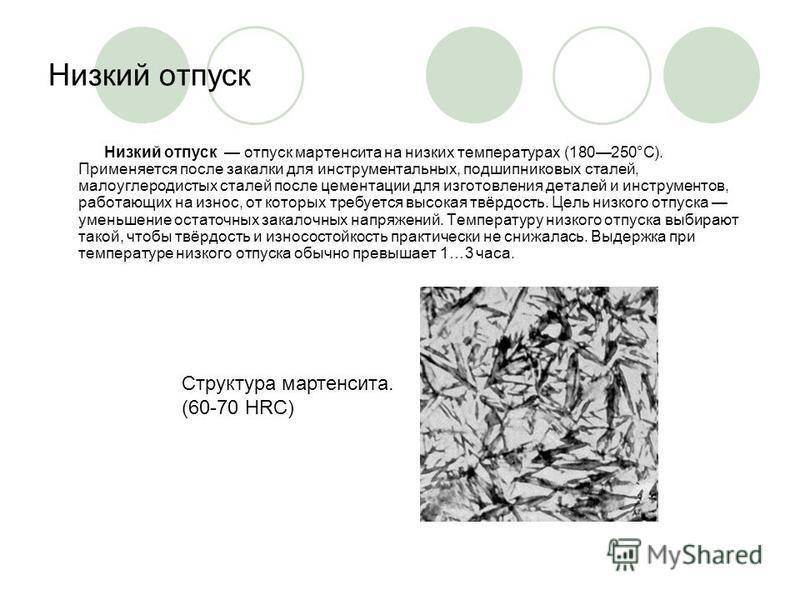

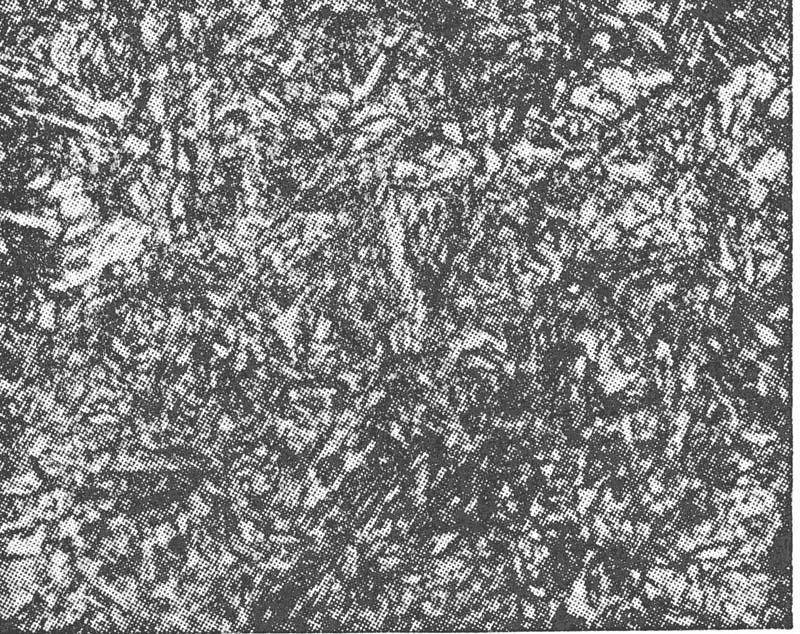

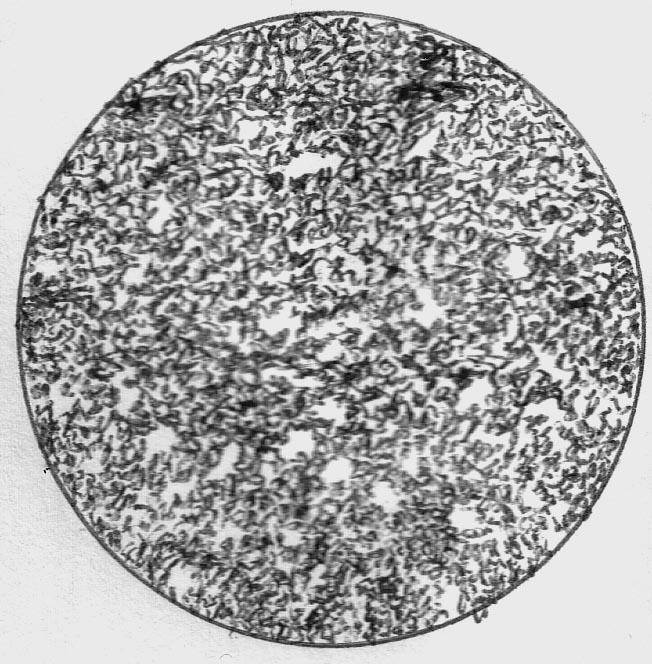

Низкотемпературный (низкий) отпуск. Температура нагрева – 150 – 200оС, выдержка – 1 – 1,5 ч. Снижаются внутренние напряжения. Мартенсит закалки переходит в мартенсит отпуска. Этот отпуск обеспечивает максимальную твердость стали и некоторое повышение прочности и вязкости. Твердость (60 – 65 НRС) зависит от содержания углерода в стали. Низкому отпуску подвергают режущий и измерительный инструмент из углеродистых и низколегированных сталей, а также детали после поверхностной закалки или химико-термической обработки и закалки (цементация, нитроцементация).

Среднетемпературный (средний) отпуск. Температура нагрева – 350 – 500оС (чаще 380 – 420оС), выдержка – от 1 – 2 до 3 – 5 ч. Значительно снижаются внутренние напряжения, мартенсит закалки переходит в троостит отпуска, твердость – 40 – 45 НRС. Обеспечивается наилучшее сочетание предела упругости с пределом выносливости (усталостной прочностью).

Этот отпуск проводят в основном для пружин, рессор, мембран и подобных деталей, а также для штампового инструмента. Охлаждение после отпуска рекомендуется проводить в воде, что способствует образованию на поверхности изделий сжимающих остаточных напряжений, повышающих усталостную прочность.

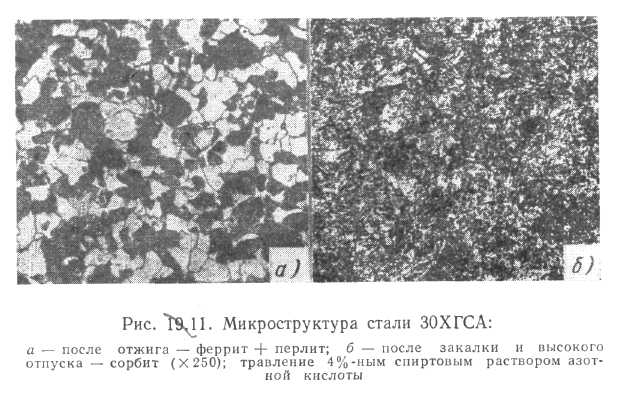

Высокотемпературный (высокий) отпуск. Температура нагрева – 500 – 680оС, выдержка – 1 – 8 ч. Полностью снимаются внутренние напряжения. Структура стали – сорбит отпуска, твердость – 25 – 35 НRС. Создается наилучшее соотношение прочности, пластичности и вязкости стали.

Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением (термическим). Проводится она для деталей, которые должны обладать повышенной конструктивной прочностью. Улучшению подвергаются детали, выполненные в основном из среднеуглеродистых конструкционных сталей.

studfiles.net

Явление отпускной хрупкости

Изучая сущность процесса, можно было бы сделать вывод, что при любом увеличении температуры отпуска станет повышаться и ударная вязкость. Но при обработке стальных сплавов в определённых температурных интервалах возникает внезапное падение ударной вязкости без изменения прочих механических характеристик. Это явление обозначается термином «отпускная хрупкость» и объясняется следующим образом:

- Отпускная хрупкость Ι рода — необратимый процесс. При температурах от 250 °C до 300 °C карбиды из мартенсита начинают выделяться неравномерно, что приводит к резкому различию прочности на поверхности зёрен кристаллов и внутри их. Этому подвержены все виды стальных сплавов вне зависимости от состава и скорости охлаждения по окончании отпуска. Это явление невозможно устранить и для его предотвращения стараются просто не выполнять обработку при данных температурах.

- Отпускная хрупкость ΙΙ рода — обратимый процесс. Возникает при замедлении охлаждения некоторых легированных хромом, марганцем и никелем сталей, которые отпускались при температурах выше 500 °C. Причиной опять является выделение и диффузное перераспределение карбидов, а также фосфидов и нитридов. Чтобы подавить развитие обратимой хрупкости, применяют повторный отпуск с масляным охлаждением, при этом скорость последнего должна быть как можно более высокой. Добавки в легированную сталь до 1% вольфрама или до 0,3% молибдена тоже помогают решить эту проблему. Интересно, что если во время эксплуатации детали будут снова подвергаться нагреву до температуры выше 500 °C, отпускная хрупкость возникнет повторно, почему она и получила название обратимой.

Виды отпуска стали

Каждый вид характеризуется назначением, условиями проведения, предписанным температурным режимом, которые прорабатываются в зависимости от последующих условий эксплуатации заготовки, необходимости придания ей определенных характеристик.

- Низкий. Температура нагрева — 150-300 ºC;

- Средний. С температурой нагрева — 300-450 ºC;

- Высокий. Температура — 450-650 ºC.

Низкий

Процедура проводится с учетом нагрева в печи до 150-250 ºC. Далее проводится продолжительная выдержка, учитывая значение температуры, завершающей стадией является охлаждение заготовки на открытом воздухе.

По завершении операции, металл сохраняет твердость, но в отдельных случаях, показатель увеличивается. Достигается результат благодаря распаду остаточного аустенита. Параллельно с сохранением твердости, локализуется хрупкость закалки. Данный вид операции используется при изготовлении различных изделий, режущего инструмента, при условии, что обеспечивается высокая твердость конструкции. Благодаря трансформации мартенсита, обеспечивается стабилизация габаритов заготовки. Это актуально при условии соблюдения параметров измерительного инструмента, в процессе изготовления которого используется инструментальная сталь. При изготовлении инструмента проводится именно данный вид операции.

Средний

Предусматривается соблюдение температуры 300-500 ºC. Твердость на последней стадии стремительно понижается, но увеличивается значение вязкости. Можно получить троостит отпуска, твердость металла повышается до значения 43 HRC. Применяется в процессе изготовления пружин, рессор, специального технологического инструмента, для которого характерна высокая прочность, упругость. При этом – твердость устанавливается на среднем уровне, это позволит осуществлять обработку заготовки, придание ей нужных характеристик.

Высокий

Выполняется с учетом температурного режима в 500-600 ºC. Главное назначение заключается в получении максимальной вязкости при оптимальном сочетании прочности, упругости структуры стали. На практике, это применяется в процессе изготовления деталей, выполненных из конструкционных марок. В процессе выполнения работы они подвергаются воздействию высокого напряжения. Это актуально при воздействии на структуру металла ударных нагрузок при отливке.

В ходе изготовления деталей, рассчитанных на использование различных типов механизмов, станков, принято использовать термообработку. Суть заключается в закалке заготовки с дальнейшим высоким отпуском. Выполняется он с учетом сохранения температуры, благодаря чему обеспечивается получение сорбита, отличной пластичности и прочности металла. Процесс обработки носит название «улучшение характеристик металла».

Из чего состоит стальной сплав?

Помимо уже известного нам железа и углерода, сталь может содержать довольно много важных компонентов из таблицы Менделеева, которые в той или иной степени влияют на её свойства, напрямую отражаясь на характеристиках ножевой стали. Те элементы, которые вводятся в сплав, для улучшения его определённых свойств, обозначают легирующими, а сталь — легированной. Начнём с обязательного компонента, а далее по степени распространённости в стали.

- Углерод. Благодаря его присутствию, сталь можно подвергать процессу закаливания. Содержится в сплаве не больше 2,14 %. Если его больше, то этот сплав называют чугунным, если меньше, то жестяным. Его задача — обеспечить сплаву требуемую прочность и твёрдость, снизив до нужных показателей, вязкость и гибкость. Если его содержится более 0,6%, то говорят, что этот сплав высокоуглеродистый. Ножи среднего ценового сегмента, кухонные варианты часто содержат углерод от 0,4 % до 0,6 %.

- Хром. Отвечает за противостояние агрессивным воздушно-жидким средам. Иными словами, обеспечивает стали для ножей устойчивость к коррозии. Его содержание в сплаве должно быть, минимум 11,5%. Большое содержание хрома влияет на твёрдость. Если его в сплаве 14% и выше, то эту сталь относят к разряду «нержавеющей».

- Молибден. Препятствует появлению ломкости и хрупкости ножа, позволяет стали для изготовления ножей быть устойчивой к высоким температурам. Влияет на равномерность состава стали, увеличивая свойства Хрома и улучшая все показатели сплава. Если его содержание более 1% в стали, то сплав можно подвергать «воздушной закалке».

- Ванадий. Повышает устойчивость к износу и усиливает прочность стали. Его повышенную твёрдость используют при создании мелкозернистых сплавов, позволяя получить клинок, с лезвием высокой степени остроты. Однако наточить такой нож, будет не просто.

- Вольфрам. Усиливает степень стойкости к износу, повышает твёрдость стали. Этот химический элемент имеет температуру плавления выше, чем у других металлов. Если в сплаве присутствуют хром либо молибден, то в тандеме с любым из них, вольфрам улучшает режущие способности ножа.

- Кобальт. В небольших количествах вводят в сплавы, повышая их твёрдость и режущие свойства. Содержится в стали, в размере, примерно 1,6 %.

- Азот. Часто выступает заменителем никеля и углерода. Если в сплаве недостаточно углерода, добавление даже 0,1% азота позволяет подвергать клинок закаливанию. Он усиливает антикоррозийные качества, повышает стойкость к износу.

- Никель. Существенно усиливает степень прочности, твёрдости, вязкости и антикоррозийности.

- Кремний. Влияет на твёрдость сплава, увеличивает антикоррозийные свойства и степень крепости ножа, выводя из металла кислород. Вводят в сталь на этапе ковки и прокатки.

- Сера. Её содержание хорошо влияет на способность ножа к обработке. Однако снижает прочность ножа и устойчивость к коррозии.

- Марганец. Наделяет сталь зернистой структурой, повышая крепость, твёрдость и износ. Вводят в сталь при прокатке и ковке.

- Ниобий. Титан. Редкие компоненты. Увеличивают сопротивляемость коррозии, усиливают износостойкость и прочность стали.

- Фосфор. Сталью для ножей, где он есть, лучше не гордиться. Очень вреден для ножевых металлов. Усиливает хрупкость и ломкость, уменьшает механические качества сплава. Его вообще не должно быть.

Теперь, зная содержание нужных и вредных составляющих, вы легко сможете разобраться в составе сплава. Но это не все «металлические» секреты. Теперь приступим к самому интересному — типам или маркам стали для ножей.

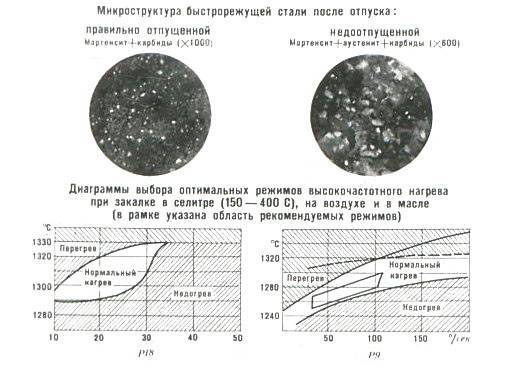

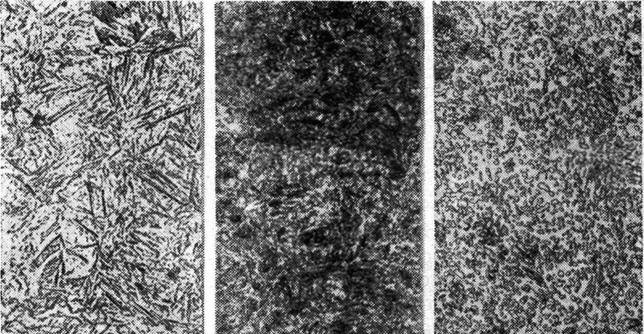

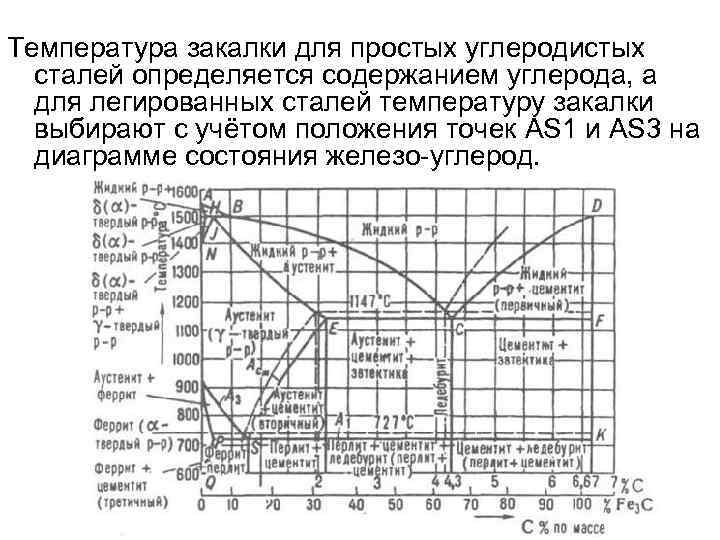

Классификация каления стали

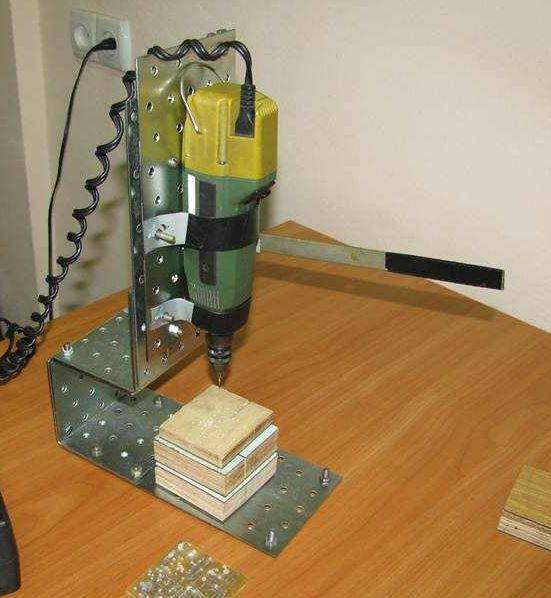

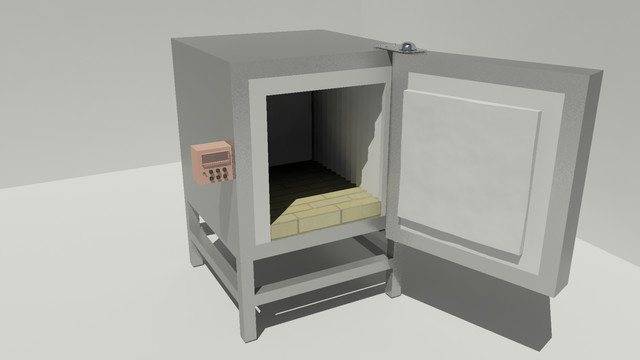

Виды закалки сталей классифицируют по типу источника нагрева и способу охлаждения металла. Основным оборудованием для нагрева деталей перед закаливанием по-прежнему являются муфельные печи, в которых можно равномерно разогревать металлические изделия любых размеров. Высокую скорость нагрева при поточной обработке изделий обеспечивает закалка с применением токов высокой частоты (индукционная закалка сталей) (см. фото ниже). Для закаливания верхних слоев стальных изделий применяют довольно недорогую и эффективную газопламенную закалку, главный недостаток которой — невозможность точно задать глубину прогрева. Этих недостатков лишена лазерная закалка, но ее возможности ограничены небольшой мощностью источника излучения. Способы охлаждения закаливаемой детали обычно классифицируют по виду охлаждающей среды, а также совокупностям и циклам рабочих операций. Некоторые из них включают процедуры отпуска, а для других, таких как разные виды изотермической закалки, он не нужен.

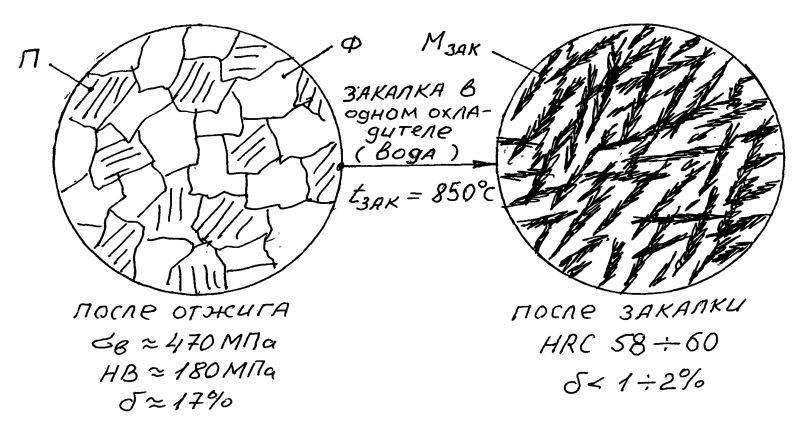

Закаливание в одной среде

При таком способе закалки нагретое до заданной температуры изделие из стали помещают в жидкость, где она остается до полного остывания. В качестве закалочной среды для углеродистых сталей используют воду, а для легированных — минеральное масло. Недостаток этого метода заключается в том, что после такого закаливания в металле сохраняются значительные напряжения, поэтому в ряде случаев может потребоваться дополнительная термообработка (отпуск).

Ступенчатая закалка

Ступенчатое закаливание проходит в два этапа. На первом изделие помещается в среду с температурой, превышающей на несколько десятков градусов точку начала возникновения мартенсита. После того, как температура выравнивается по всему объему металла, деталь медленно охлаждается, в результате чего в нем равномерно формируется мартенситная структура.

Изотермическая закалка

При изотермическом закаливании изделие также выдерживается в закалочной ванне при температуре, превышающей точку мартенсита, но несколько дольше. В результате этого аустенит трансформируется в бейнит — одну из разновидностей троостита. Такая сталь сочетает в себе повышенную прочность с пластичностью и вязкостью. Кроме того, после изотермической закалки в изделии снижаются остаточные напряжения.

Закалка с самоотпуском

Этот вид термообработки используется для закаливания ударного инструмента, который должен обладать твердым поверхностным слоем и вязкой серединой. Его особенность заключается в том, что изделие извлекается из закалочной емкости при неполном охлаждении. В этом случае его внутренняя часть еще содержит достаточное количество тепла, чтобы прогреть весь объем металла до температуры отпуска. Так как повторный нагрев изделия осуществляется без внешнего воздействия за счет внутренней тепловой энергии, такой вид термической обработки называют закалкой с самоотпуском.

Светлая закалка

Светлая закалка применяется для стальных изделий, поверхности которых при термообработке не должны подвергаться окислению. При такой термообработке сталь нагревается в вакуумных печах (см. фото ниже) или в инертных газовых средах (азот, аргон и пр.), а охлаждается в неокисляющих жидкостях или расплавах. Этим способом закаливают изделия, которые не должны подвергаться дальнейшей шлифовке, а также детали, критичные к содержанию углерода в поверхностном слое.

Изотермический отжиг | Мир сварки

Изотермический отжиг

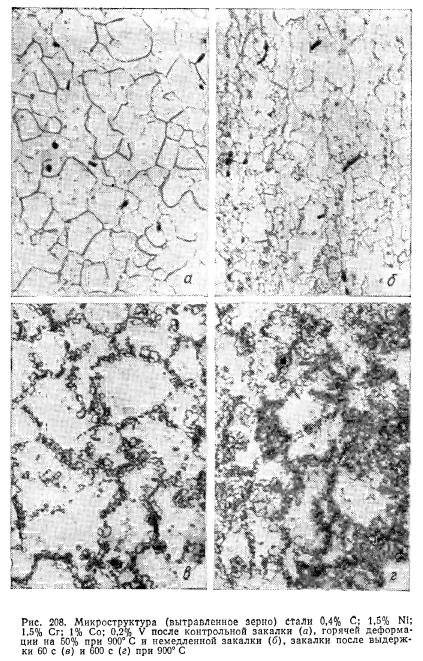

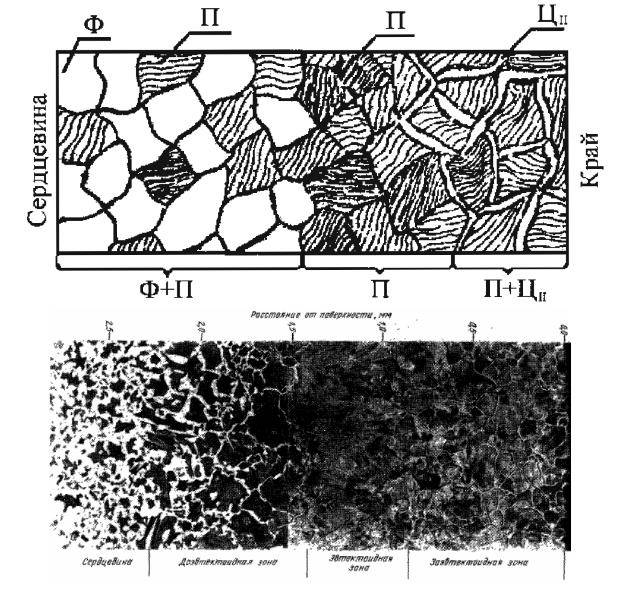

В случае изотермического отжига (рис.1) сталь обычно легированную нагревают, как и для полного отжига, и сравнительно быстро охлаждают (переносом в другую печь) до температуры, лежащей ниже точки А

1 (обычно ∼650 °С) и назначают изотермическую выдержку, необходимую для полного распада аустенита, после чего следует охлаждение на воздухе.

Рис.1. Схема изотермического отжига (А – аустенит, Ф – феррит, П — перлит): а – график отжига; б – изотермическая диаграмма с кривой охлаждения при изотермическом отжиге |

Разновидностью изотермического отжига является патентирование

, при котором изотермическую выдержку дают при температуре, обеспечивающей получение структуры тонкопластинчатого сорбита. Патентированию подвергается катанка перед волочением проволоки. Проволока после патентирования в процессе волочения сильно упрочняется.

Преимущество изотермического отжига состоит в уменьшении длительности процесса, особенно для легированных сталей, которые приходится очень медленно охлаждать для требуемого снижения твердости. Для наибольшего ускорения отжига температуру изотермической выдержки выбирают близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области. Другое преимущество изотермического отжига заключается в получении более однородной структуры, так как при изотермической выдержке температура по сечению изделия выравнивается, и превращение по всему объему стали происходит при одинаковой степени переохлаждения.

Изотермический отжиг улучшает обрабатываемость резанием, чистоту поверхности и уменьшает деформации при последующей термической и химико-термической обработке.

Этот отжиг используют для поковок (шестерни, валы, муфты и т. д.) и других заготовок небольших размеров.

При отжиге больших садок (20-30 т и более) быстрое и равномерное охлаждение до температуры изотермической выдержки невозможно. Превращение в отдельных местах садки протекает при разных температурах, что приводит к получению неравномерной структуры и твердости в пределах одной садки, и поэтому для таких садок изотермический отжиг обычно не применяют.

Применение в разных отраслях

Благодаря устойчивости к ударной нагрузке сталь марки 35 можно применять для изготовления крепежа: болты, шпильки, гайки.

Так как свариваемость ограниченна, это не позволяет применять марку широко.

В машиностроении металл используется только для создания элементов не работающих на износ.

В строительстве марка 35 расходуется при возведении водопроводов и установке железо-бетонных плит. Сантехнические изделия не обходятся без 35 стали. Многие заводы именно из этой стали и её аналогов производят эмалированные ванны и раковины, которые в дальнейшем используются в строительстве.

Большая часть этой марки стали уходит на изготовление элементов металлопроката. Различные стальные сетки, листы, уголки и другое. Нередко 35-ая марка уходит на производство труб разных диаметров. Связано это с тем, что сталь хорошо «схватывается» при сваривании с любой другой трубой. Ещё из 35-ой часто изготавливают прутья, которые в дальнейшем часто расходуются на создание железо-бетонных плит. Нередко простейшие детали металлопроката эксплуатируются и для бытовых целей.

Сталь 35 можно не является эталоном качества и надёжности, но её можно использовать абсолютно в любой промышленности. Популярность данного сплава объясняется своей ценой, металл подходит для многих целей и не имеет высокой цены.

Источник

Применяемое оборудование

Термические печи можно разделить на два основных типа: периодические и непрерывные. Принципиальная разница между ними заключаются в том, как обрабатываемые заготовки размещаются в агрегатах, и как они взаимодействуют с атмосферой внутри печей.

Основными источниками энергии для нагрева оборудования являются природный газ и электричество. Реже используются альтернативные источники энергии, например, мазут.

Печи, в которых ведётся термообработка металлов, классифицируются по верхнему пределу температуры нагрева. Обычно используемый температурный диапазон – от 600 до 8000С. Преимущественно применяется конвекционный нагрев, основанный на циркуляции воздуха, продуктов сгорания или инертного газа находящихся внутри печи.

Установки периодического действия, как правило, обрабатывают заготовки партиями, причём нагрев каждой партии может продолжаться несколько часов (а иногда – и суток). В печи периодического действия рабочая загрузка обычно является стационарной, так что взаимодействие с изменениями в атмосфере печи осуществляется в условиях, близких к равновесным. Типы периодических печей:

- Колпаковые;

- Коробчатые;

- Нагревательные колодцы;

- С подвижным подом;

- С псевдоожиженным слоем;

- Шахтные;

- Вакуумные.

Печи непрерывного действия различаются способом движения обрабатываемых заготовок и характеристиками рабочей среды (воздух, инертный газ или вакуум).

Типы печей непрерывного действия:

- Камерные;

- Ленточные

- Монорельсовые

- Толкательные

- С роликовым/вращающимся подом;

- Печи с вибрирующим подом;

- Вакуумные печи;

- С шагающими балками.

Наилучшее регулирование параметрами нагрева обеспечивают электропечи.

Возможен ли отпуск стали в условиях домашней мастерской

Домашнее использование данной технологии становится возможным, когда необходимо снять внутреннее напряжение металла. В данном случае марка стали не играет роли — нагрев необходимо производить до 200°С (не выше), и выдерживать в таких условиях до 1 часа

Если нужно снизить твердость и повысить вязкость, тогда важно знать марку стали (чтобы определить температурные режимы отпуска). Информацию подобного рода можно отыскать в интернете или в учебниках по термообработке, где представлены таблицы с марками стали, изделиями и температурными режимами закалки и отпуска стали

В качестве источника тепла для нагрева детали может послужить самодельный горн, кухонная плита или газовая горелка. При этом температуру нагрева определяют по цветовым таблицам побежалости — минусом этого древнего метода является субъективность восприятия цвета и его зависимость от внешних источников освещения. Новичкам рекомендуется пользоваться терморегуляторами плиты или мультимером с термопарой.

Обычно домашний отпуск стали применяют в отношении ножей, вилок, металлических чашек, автомобильных деталей и др. При этом можно столкнуться некоторыми достаточно распространенными проблемами:

- Большинство домашних печей не могут выполнить нагрев до высоких температур. Поэтому в домашних условиях можно сделать только низкий или средний отпуск. Теоретически можно попытаться переоборудовать или «усилить» свою печь, чтобы повысить температуру нагрева, однако сделать это человеку без опыта будет сложно.

- Для проведения термической обработки необходимо использовать защитную среду (масло, щелочи, селитра). Но каждое вещество имеет свои температурные особенности. Простой пример: соединения на основе селитры могут взрываться при нагреве до высоких температур, что может быть опасно для жизни, здоровья домашнего металлурга.

- Выполнение отпуска без применения защитной среды может быть фатально для самого металла. Дело в том, что без использования защитной среды металл будет остывать быстро, что может повлиять на качестве стали (повышение хрупкости, образования изгибов, пластическая деформация, появление ржавчины).

- Также не стоит забывать о низкотемпературной хрупкости первого рода (от 250 до 300 градусов). В случае неправильного температурного режима из-за нее может серьезно пострадать качество металла вплоть до полного разрушения сплава.