Коробка 16К20М

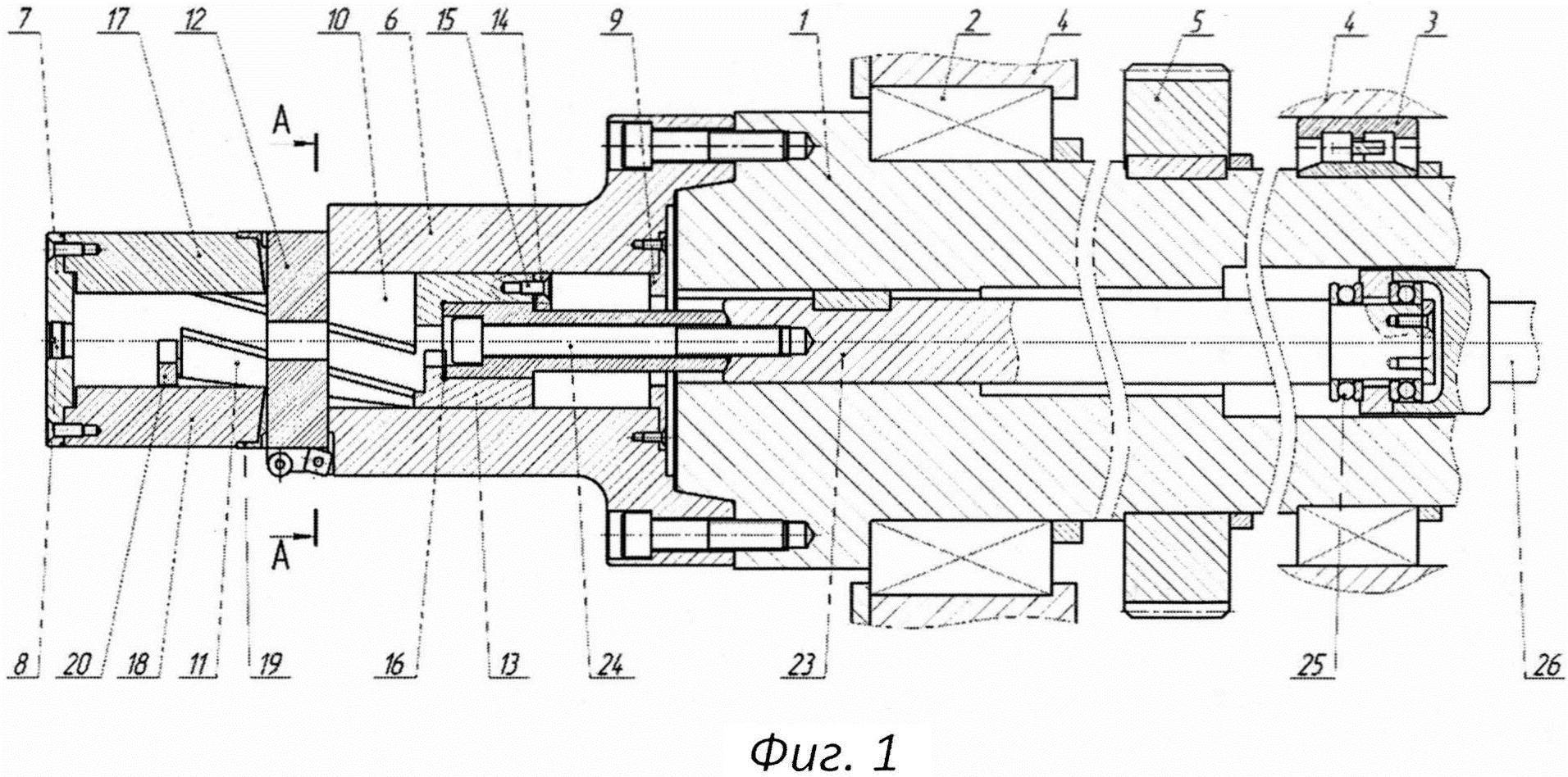

Сегодня я расскажу про станок 16К20М — это модификация очень распространенного универсального токарно-винторезного станка 16К20.

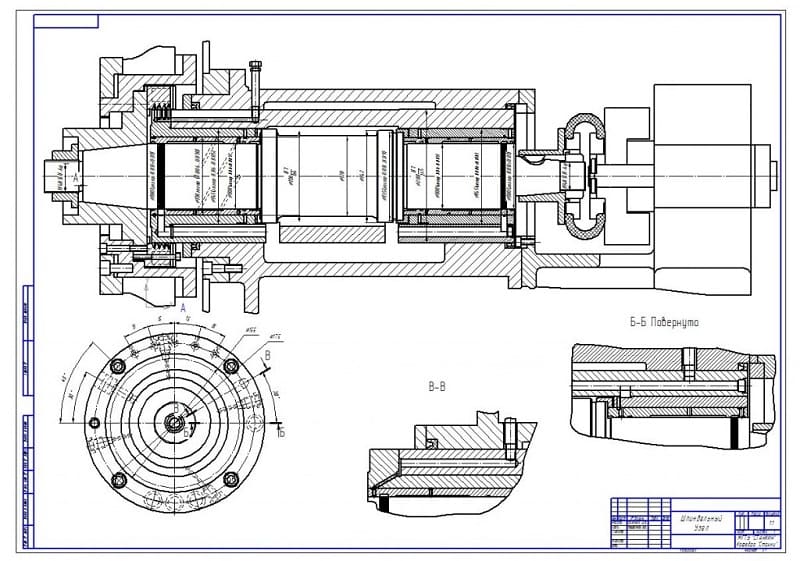

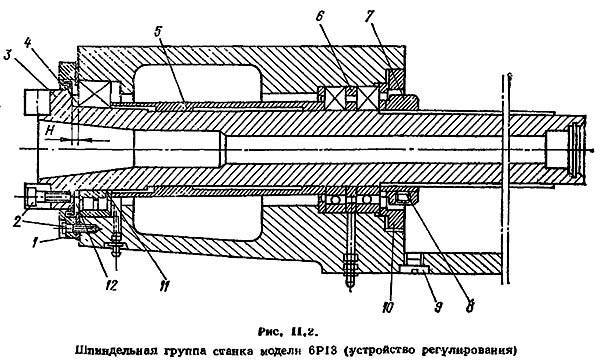

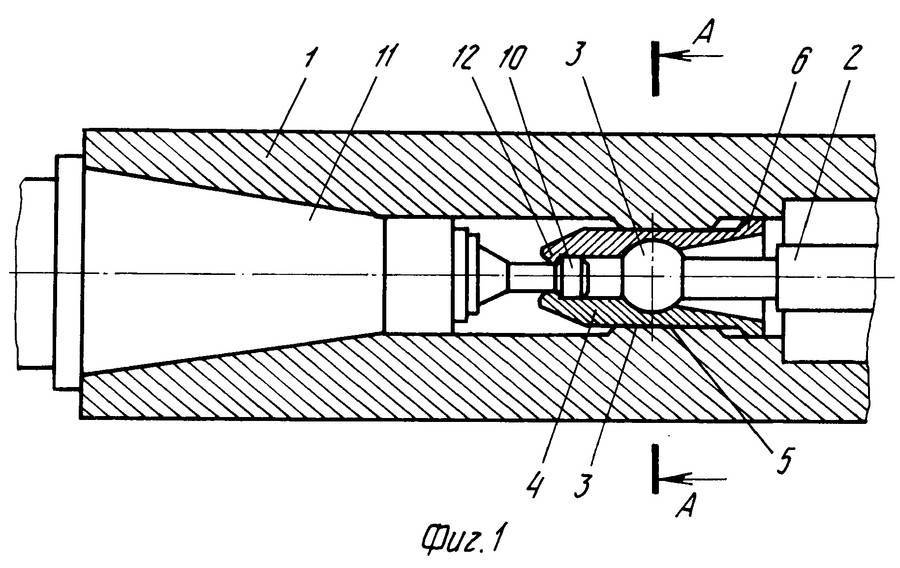

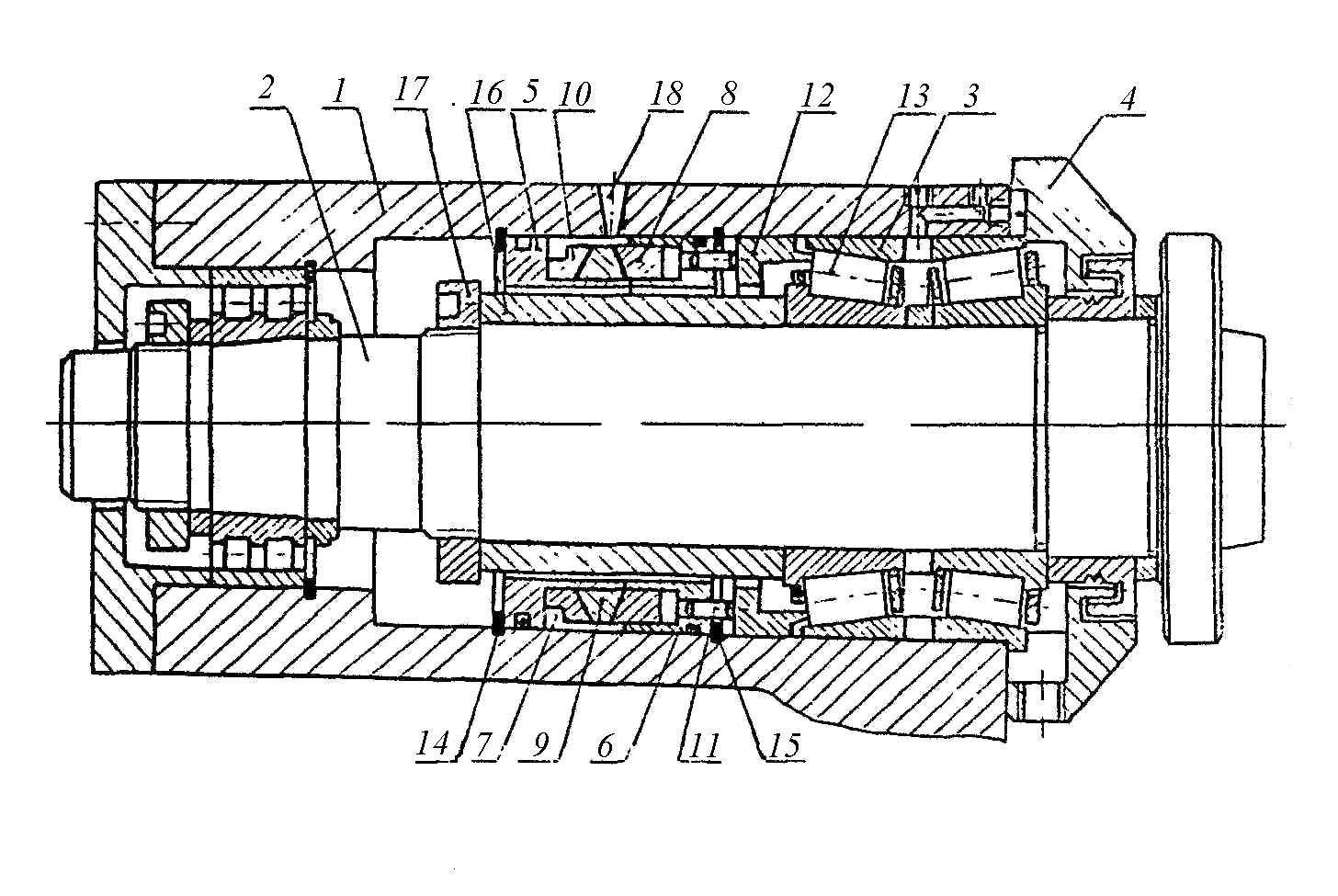

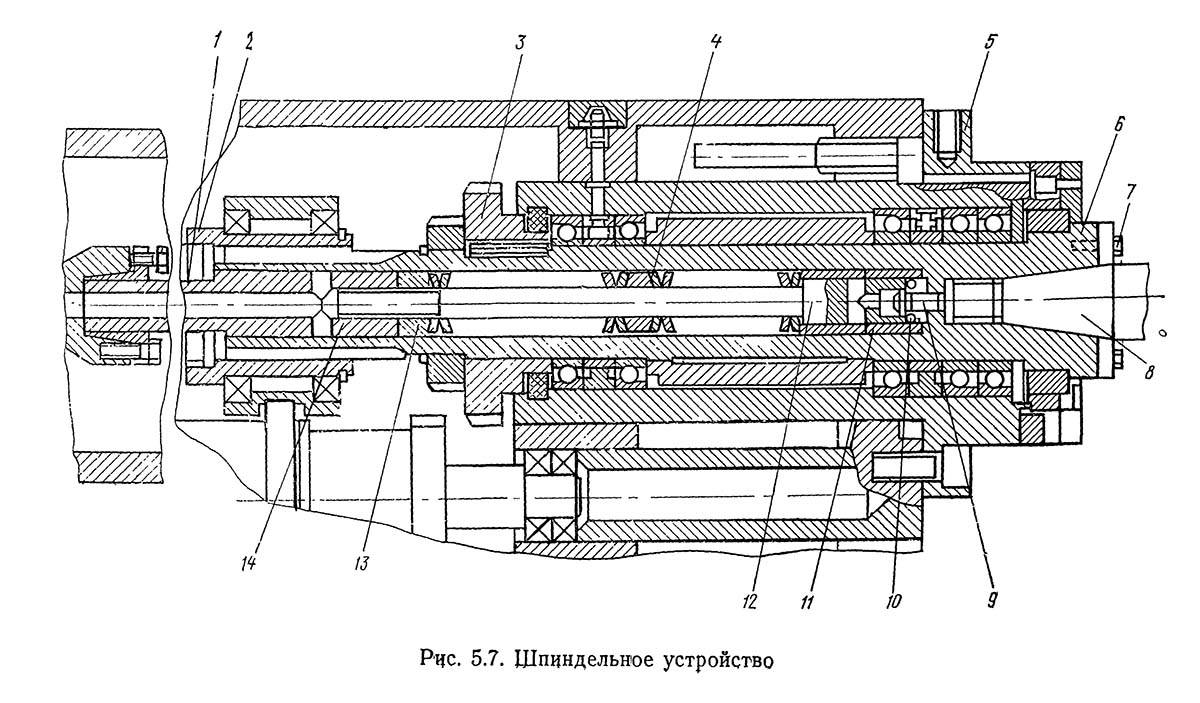

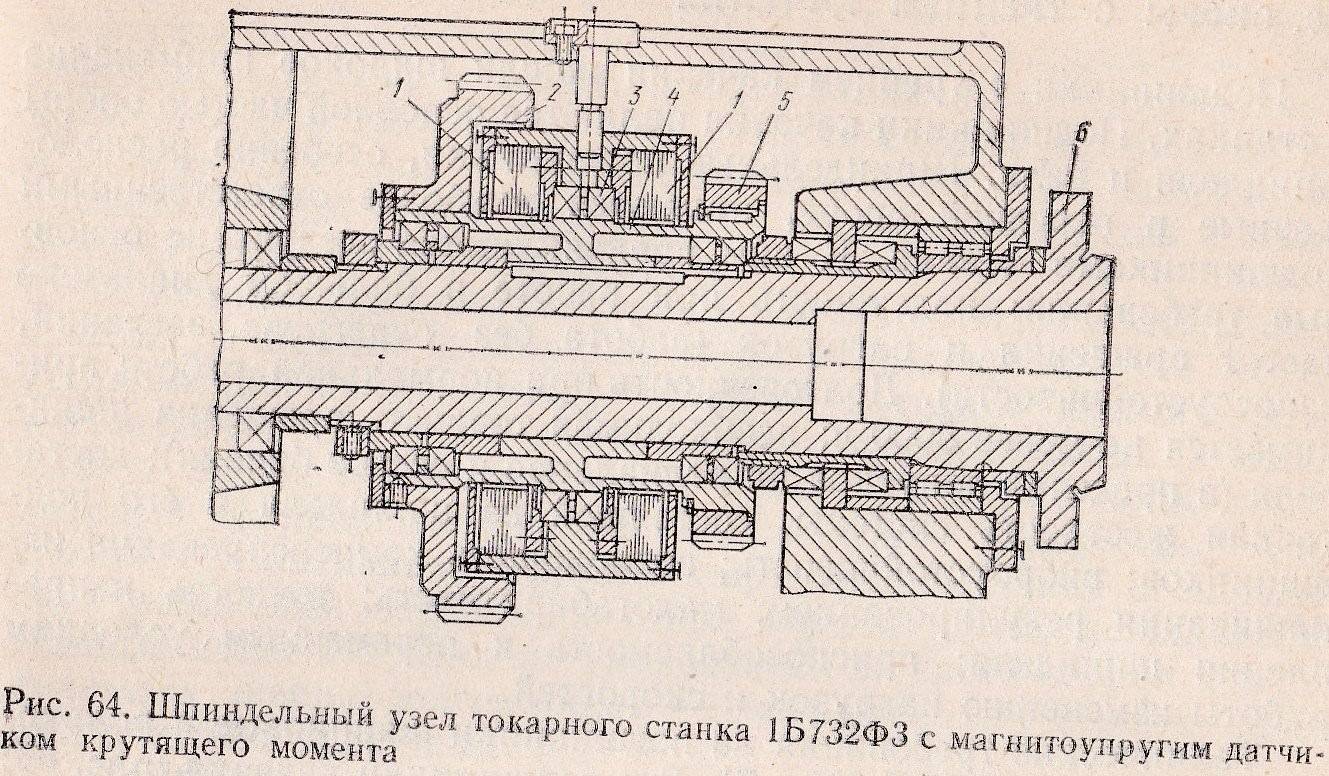

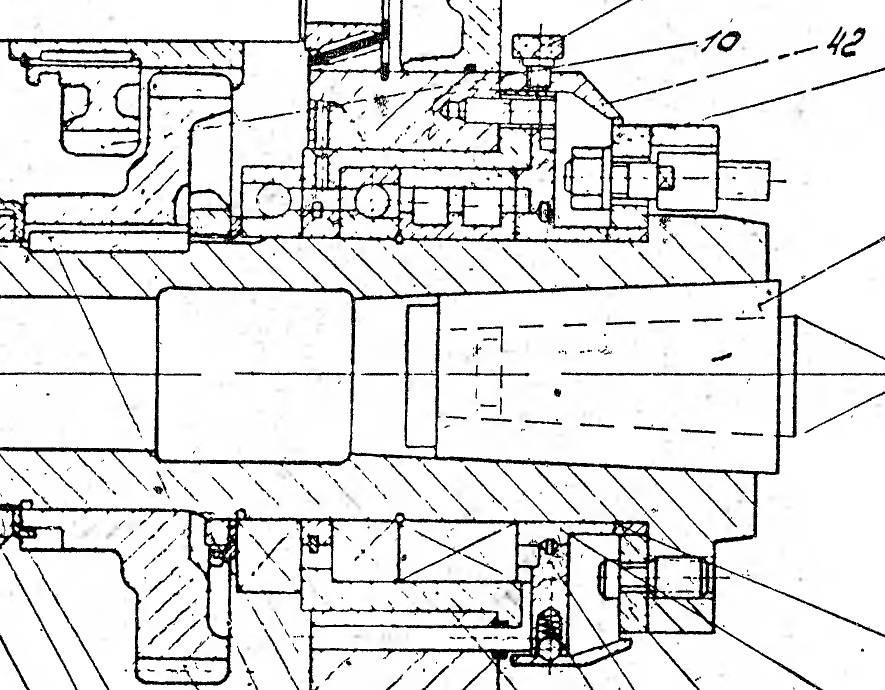

Коробка 16К20М Главное отличие коробки скоростей станка 16К20М от своего «прародителя» — это конструкция шпиндельного узла.

Напомню, что на «классике» 16К20 шпиндель установлен на таких подшипниках: спереди 3182120 4-й класса и сзади 46216Л 5-го класса.

А вот на рассматриваемом станке 16К20М шпиндель устанавливается на подшипнике 697920Л 2-го класса спереди и 17716Л 2-го класса сзади.

На рисунке внизу — объединенная схема расположения подшипников станков 16К20 и 16К20М. Для станка 16К20М следует смотреть на схему в верхней части (номера позиций 100 и 101).

Добавление от 28.08.2011: фото — коробка станка 16К20М, со шпиндельными подшипниками 697920Л спереди и 17716Л сзади

Производство выбирает недорогое решение для гибки и отгибки — гибочный станок ручной.

Устройство агрегата

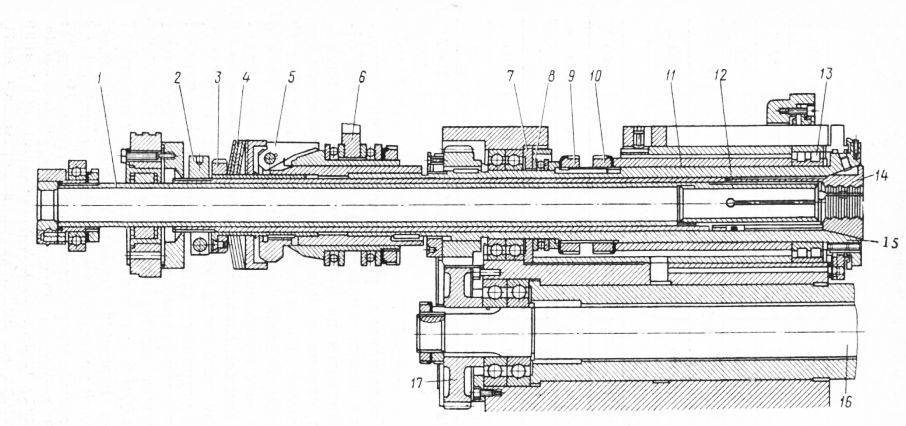

Паспорт станка 16К20, фото и кинематическую схему можно легко найти на различных интернет-ресурсах. Он состоит из следующих основных частей:

- Главный электродвигатель, клиноременная передача и коробка скоростей так называемая гитара.

- Шпиндель с кулачковым патроном.

- Станина, на которой установлен фартук с суппортом и задняя бабка.

- Суппорт предназначен для закрепления в нем режущего инструмента и перемещения в горизонтальной плоскости. Перемещение фартука с суппортом происходит с помощью ходового винта.

- Задняя бабка служит для крепления в ней центров или сверла.

- Система подачи смазывающе-охлаждающей жидкости.

- Органы управления.

Главный электродвигатель с помощью клиноременной передачи и коробки скоростей передает вращательное движение на шпиндель и ходовой винт. Направление вращения шпинделя может меняться за счет реверса. На шпинделе установлен кулачковый патрон, в который закрепляют заготовку.

Фартук с суппортом получает поступательное движение от ходового винта. На суппорте установлен резцедержатель, в который крепят режущий инструмент, резцедержатель имеет возможность менять угол относительно оси заготовки.

На станине установлена задняя бабка. Она применяется для центровки детали, крепления в ней центров, при обработке длинномерных заготовок и сверлении в них отверстий.

Основные требования к деталям

Шпиндели для станков с ЧПУ обладать следующими качествами:

- точностью вращения. Нормы осевого, радиального и торцового биения переднего конца регламентирует ГОСТ 9726-89 п. 3.4.12, 3.4.15 или аналогичные импортные;

- статической жесткостью. Параметр определяется упругими деформациями шпинделя под воздействием сил, возникающих при обработке;

- износостойкостью. Для изготовления деталей используются сплавы с низкой склонностью к истиранию и образованию задиров;

- виброустойчивостью. Максимальные требования предъявляются к высокоскоростным устройствам с ЧПУ, которые используются для чистовой обработки.

Инструкция по эксплуатации

Перед тем, как вообще использовать шпиндель с токарным патроном для работы с заготовками, необходимо провести обкатку, о которой чуть позже.

После того, как обкатка была завершена, можно приступать к самой работе. Если в шпиндельном узле используются подшипники, то их смазывают специальной смазкой, которая помогает использовать возможности шпинделя по полной на высокой скорости.

Это позволяет шпиндельным узлам служить на протяжении всего времени, которое им отводят производители. Конструкция шпинделя сделана так, чтобы эта замазка могла смазывать все движущиеся части, при этом не позволяя ей выбраться из подшипника.

Также, благодаря конструкции, не только смазка не может выбраться наружу, но и различная грязь не сможет забраться внутрь шпиндельного узла.

Промывку необходимо производить с тщательным соблюдением мер обеспечения чистоты рабочего места и инструментов. При промывке подшипника, в случае констатации предельных или запредельных люфтов, а также износа беговых дорожек или выкрашивании текстолитового сепаратора, рекомендуется произвести полную замену подшипников шпинделя.

Кроме, выше указанного, в ряде случаев, когда шпиндель имеет высокую степень технологической загрузки, а режим его работы относится или близок к категории «круглосуточный», замену смазки в подшипниках следует производить по истечении определённого эмпирическим путем периода времени работы шпинделя.

Из каких частей состоит система и какие основные варианты представлены на рынке

Для начала следует разобраться с основными особенностями устройства и только затем разбираться с типами конструкций. На само деле, при всей внешней сложности система удобна в работе, и можно освоить ее за считанные дни.

Устройство

Если рассматривать обычные варианты, то их основными составными частями будут следующие элементы:

- Станина – на ней размещаются и закрепляются все узлы, этот элемент чаще всего делается массивными, чтобы уменьшать вибрацию, обеспечивать надежность и стабильность во время работы. Что касается некоторых вариантов, то данный элемент может отсутствовать в них, речь идет о настольных приспособлениях и ручных фрезерах;

- Рабочий стол предназначен для расположения заготовок при их обработке, тут все достаточно просто: поверхность должна быть прочной, а ее площадь должна обеспечивать нормальное расположение обрабатываемых элементов;

- Для повышения удобства на столе чаще всего располагаются прижимы – для фрезерного станка по дереву их наличие обязательно по той причине, что для обеспечения точности обработки каждый элемент должен быть зафиксирован максимально надежно и прочно. Если производится обработка торцов, то нужно наличие упорной линейки, так вы сможете проводить операцию очень точно и ровно;

Прижимы могут иметь разную конфигурацию в зависимости от характера выполняемых работ

- Вал для фрезерного станка по дереву выполняет функцию передачи усилия от силового агрегата к рабочему элементу, его еще часто называют вал-шпиндель, он располагается на суппорте. Этот узел позволяет не только передавать усилие и четко фиксировать элемент, но и регулировать положение рабочего элемента относительно поверхности рабочего стола в зависимости от особенностей проводимых работ;

- Шпиндель для фрезерного станка по дереву используется для крепления рабочих элементов и располагается на ведущем валу, главное требование к нему – надежность фиксации и простота использования;

Шпиндель должен обеспечивать быструю смену рабочих узлов

Чтобы делать на материалы пазы, снимать торцы в определенной форме и делать другие работы, применяются специальные фрезы для фрезерного станка по дереву, на рынке представлено огромное количество типоразмеров и конфигураций, поэтому вы сможете подобрать оптимальный вариант для любого типа изделий;

Такой вариант как фрезы по дереву для станков насадные используется для работ по приданию торцам определенной конфигурации для крепления и соединения элементов

Виды оборудования

В настоящее время на рынке представлены несколько основных вариантов:

- Станки с ЧПУ являются самым высокотехнологичным вариантом, их отличительная особенность – наличие процессора, который позволяет обрабатывать информацию и работать по заранее заданным параметрам. Это обеспечивает наивысшую точность обработки и минимум огрехов, ведь не нужно делать все своими руками, весь процесс контролирует компьютер;

- Горизонтальное оборудование имеет рабочий стол и, соответственно, обрабатывает заготовки в горизонтальной плоскости. В вертикальных установках рабочий узел расположен в вертикальной плоскости и может двигаться вверх-вниз, что позволяет упростить обработку некоторых элементов;

- Ручные фрезеры сложно назвать станками, но зато они доступны по стоимости и позволяют справиться с большинством мелких работ. Кроме того, с их помощью можно соорудить небольшое стационарное приспособление, в этом случае схема фрезерного станка по дереву будет представлять собой конструкцию для крепления инструмента, которая может иметь и копир, чтобы изготавливать изделия по образцу;

Чертеж фрезерного станка по дереву своими руками в таком случае даже не нужен – вам нужно сделать систему крепления оборудования и продумать фиксацию заготовок

Настольные варианты чаще всего предназначены для бытовых нужд и представляют собой неплохие решения за разумные деньги.

Каждая фреза по дереву для станка имеет свою конфигурацию, целесообразно иметь под рукой целый набор с самыми ходовыми вариантами

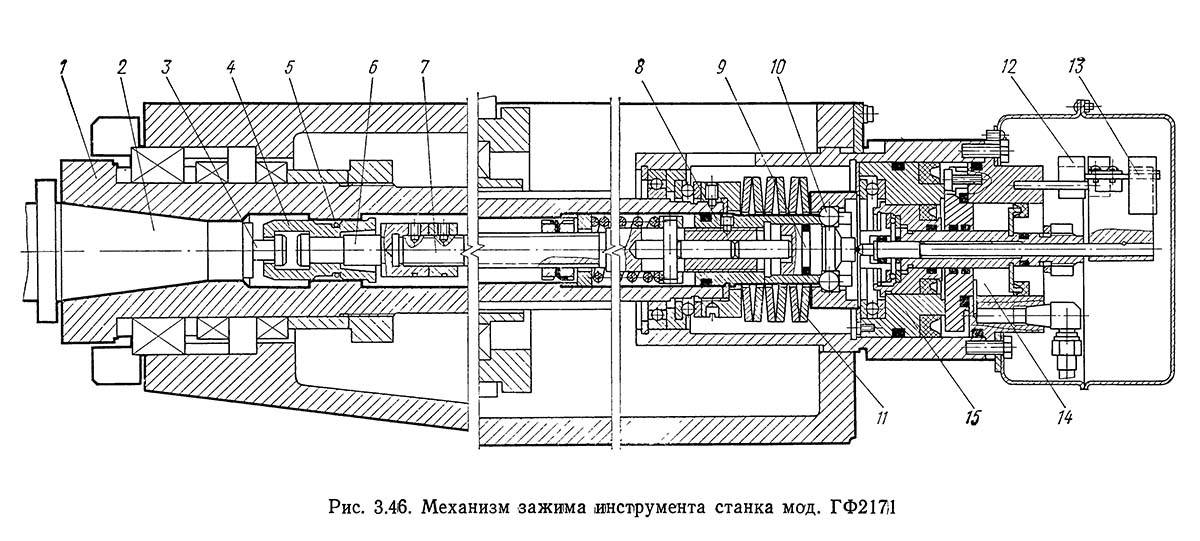

Детализация основных узлов

Станина предназначена для правильного и устойчивого расположения основных узлов (бабок) во время любых нагрузок при эксплуатации. В металлорежущих станках станина может иметь вертикальное или горизонтальное положение. Основные требования к станине любой конструкции:

- устойчивость к вибрации;

- жесткость;

- термостойкость.

Многие типы станков оснащаются траверсой или поперечной балкой, передвигающейся по вертикальным рельсам. На траверсе есть горизонтальные рельсы, по которым передвигаются мобильные узлы. Таким механизмом оснащаются продольно-фрезерные, токарно-карусельные, строгальные, радиально-сверлильные станки. Двухстоечные токарно-карусельные станки дополнительно оборудованы порталом — перекладиной между верхними точками стоек. Портал придает конструкции дополнительную жесткость.

Направляющие — имеют большое значение для точности выполнения деталей, по ним передвигаются мобильные узлы.

Существует несколько разновидностей направляющих:

- качения;

- скольжения;

- комбинированные.

Направляющие быстро изнашиваются, поэтому к подбору материала и изготовлению этих узлов повышенное внимание. Используются серый чугун, сталь, бронза, пластики, композиты

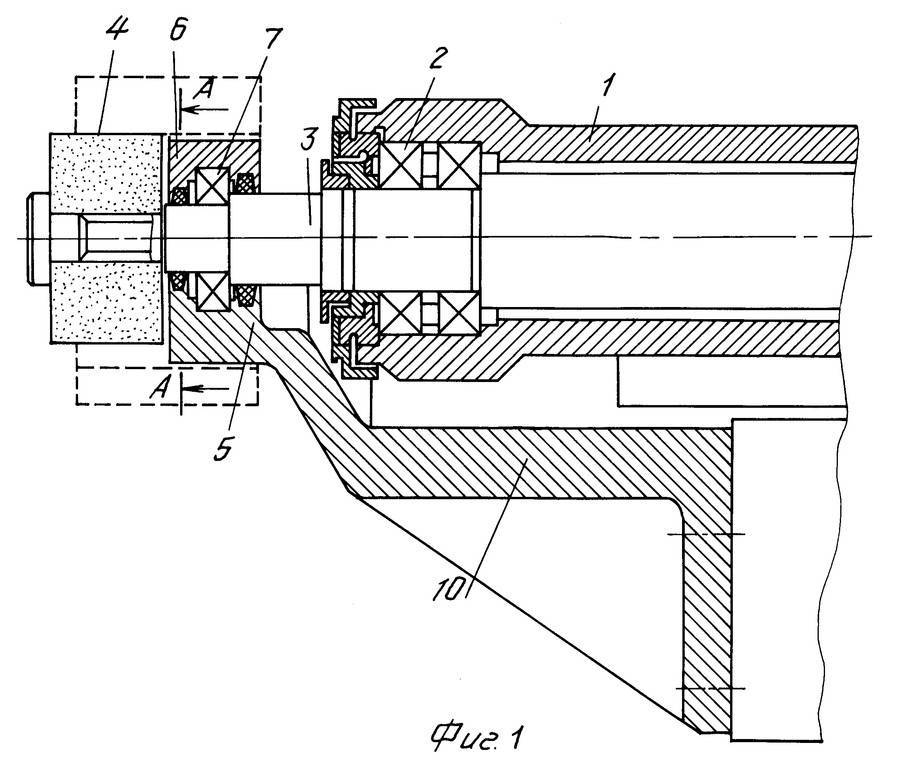

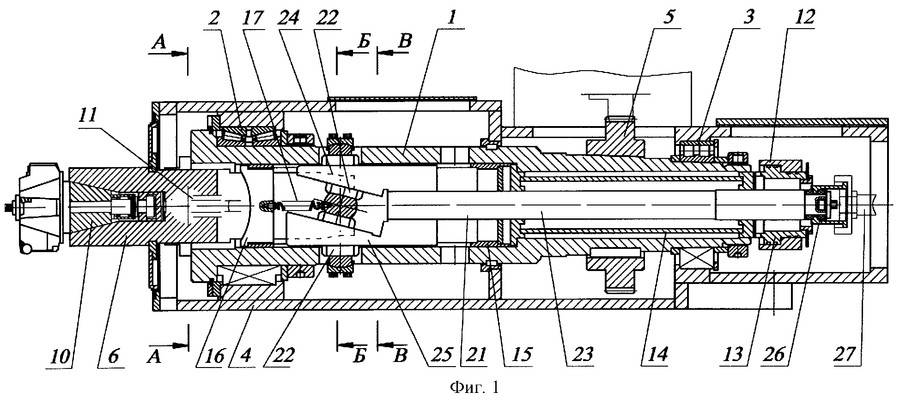

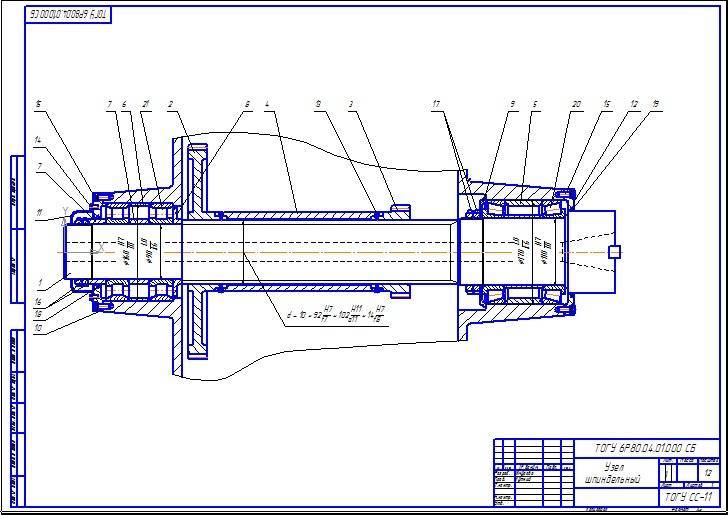

Эскиз шпинделя к ограночно-шлифовальному станку

Добрый день!

Насчет затягивания гаек. А какие варианты есть? Я думал использовать шлицевую гайку (две штуки) с 4 прорезями, поскольку ее высоты как раз примерно хватает для зажатия внутреннего кольца подшипника. Это неправильный вариант? Или лучше взять обычные гайки и промежуточную шайбу выточить? Но стандартные гайки на такой диаметр и мелкий шаг фиг найдешь наверное.

Конструкция по идее не одноразовая

А еще вопрос насчет стягивания двух рядом стоящих радиально-упорных подшипников (ну например марки 236208 — это как раз пара). Я так понимаю конструктивно это все равно два отдельных подшипника, несмотря на один код? А у них уже предусмотрен зазор между внутренними кольцами при стянутых наружных (чтоб потом стягивая внутренние кольца регулировать зазор) или все равно надо шайбу между наружными кольцами ставить? По справочникам про это не говорится.

И еще вопрос — про длину вала. Как определить его оптимальную длину? Длинный неудобно но и очень короткий как то не так выглядит…

Спасибо, про лыску я запомнил

Насчет корыта с бортом вокруг вала, так оно и делается, так и задумывалось. Но и доп манжета тоже ничего будет

Изменено 12.10.2011 05:24 пользователем Harry100

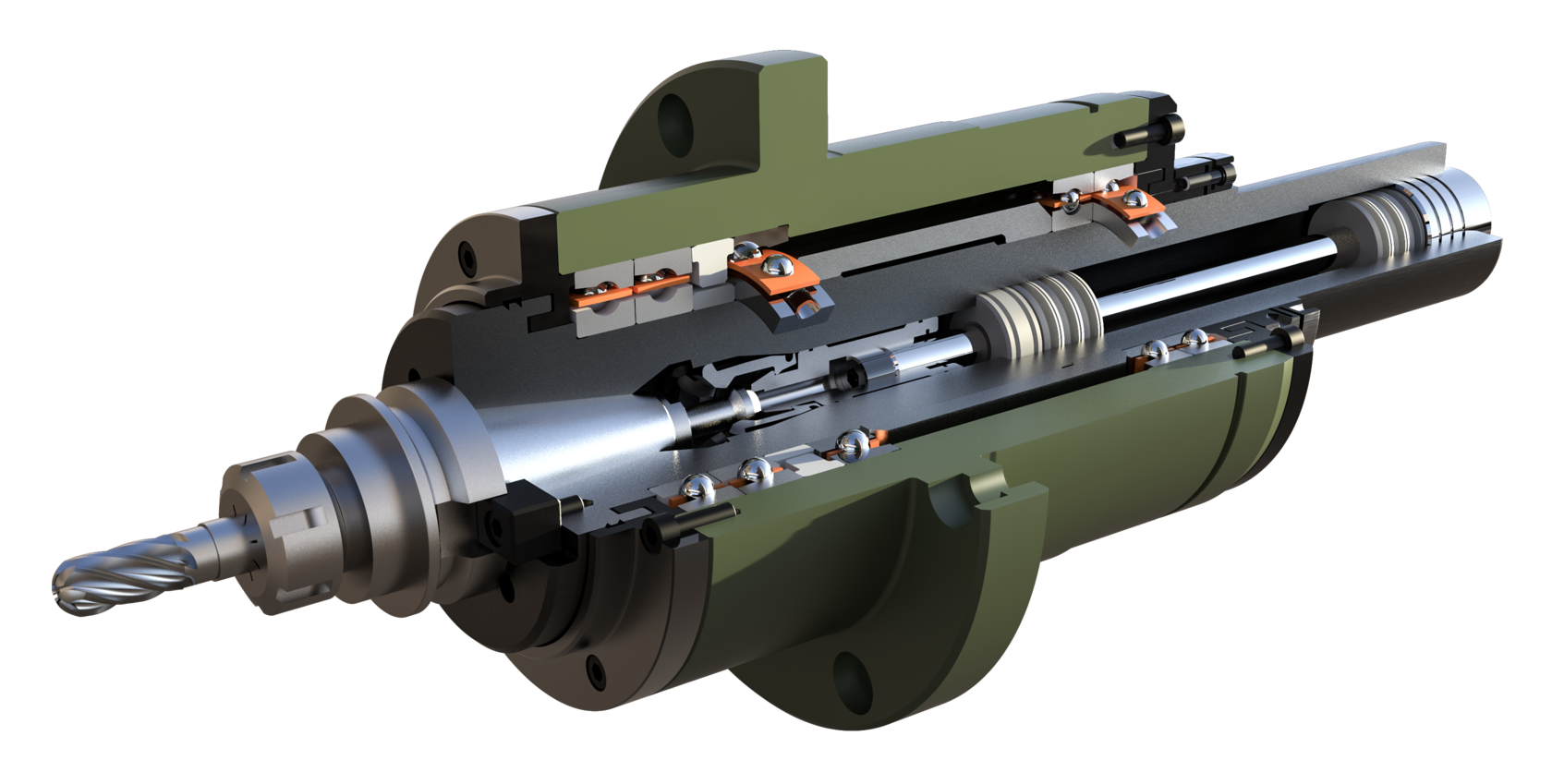

Конструкция и технические особенности

Зная устройство фрезерного станка, человек сразу же понимает, что такое шпиндель и где он располагается. Для тех, кто не знает конструкции и технических параметров, необходимо разбираться во всем постепенно.

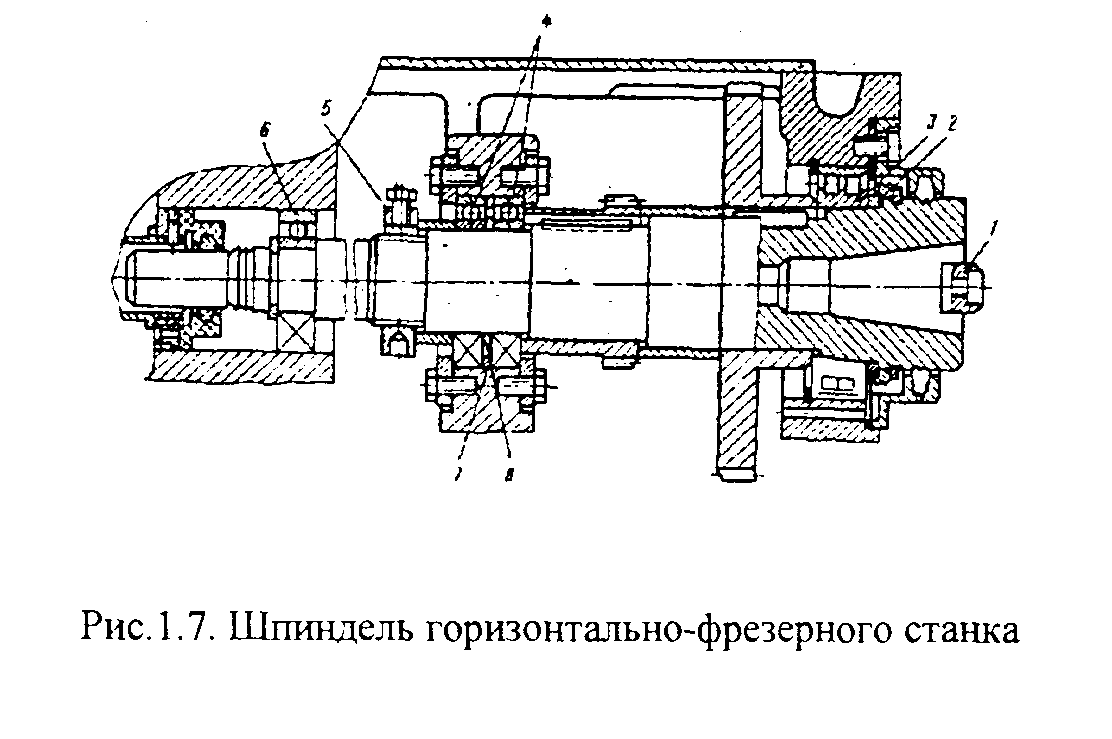

Шпиндель представляет собой полый металлический вал, являющийся ключевым узлом в фрезерном станке. Устанавливается эта деталь на специальной каретке, с помощью которой он передвигается в трех плоскостях — X, Y, Z. При включении двигателя вал напрямую передает вращательное усилие на фрезу (если речь идет о станке, в котором используются фрезы по металлу). Благодаря отсутствию дополнительных элементов при передаче усилия от двигателя, вращательный момент не искажается.

Шпиндель для самодельного станка. Spindle machine for wood.

Особенности конструкции шпинделя

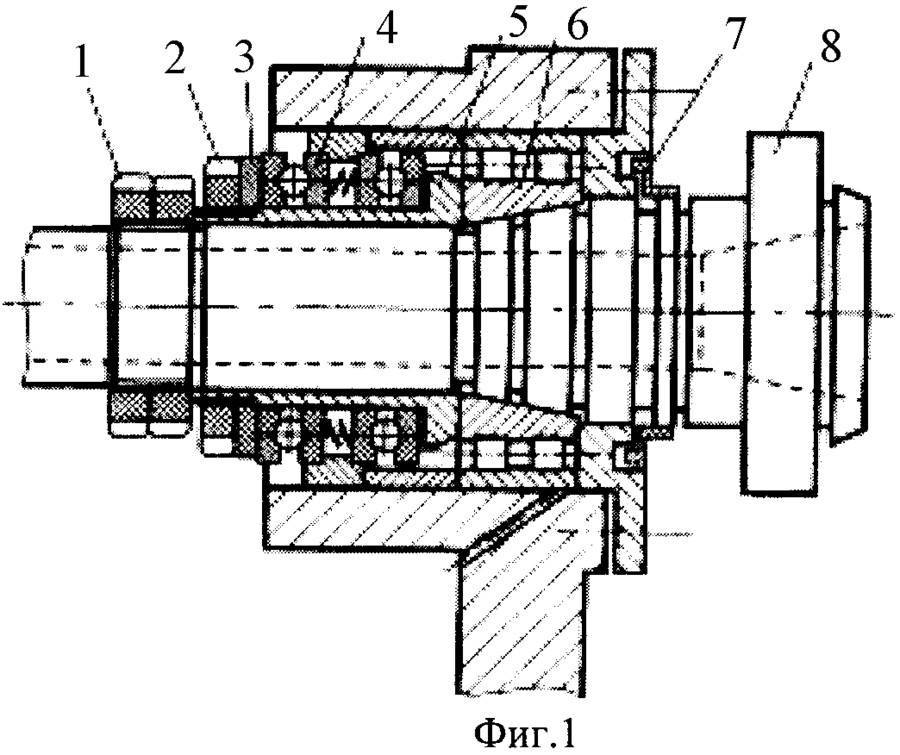

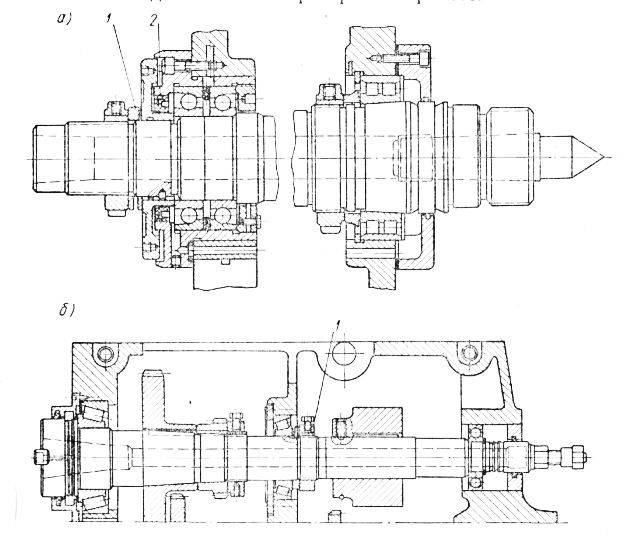

Ключевой конструктивной особенностью шпинделя любого типа является использование в конструкции опорных подшипников, удерживающих вал в рабочем положении (горизонтальном или вертикальном) и предотвращающих его радиальное биение. Дешёвые шпиндели комплектуются, как правило, самыми простыми подшипниками качения. Узлы, к которым предъявляются жёсткие требования по минимизации радиальных биений, оснащаются гидродинамическими подшипниками скольжения. В высокоскоростных прецизионных станках применяются гидростатические и магнитные опоры, обеспечивающие осевые отклонения не более 0,5 мкм. Такие подшипники используются сегодня в большинстве машин с ЧПУ.

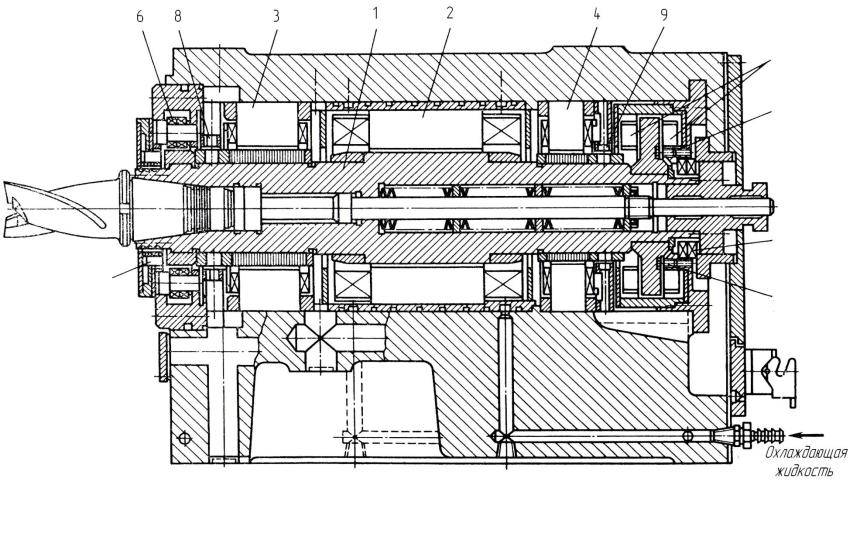

Другая особенность конструкции шпинделя состоит в наличии собственной системы охлаждения. Поскольку шпиндель механически непосредственно сопряжён с обрабатываемой заготовкой или инструментом, то выделяемое в процессе металлообработки тепло поглощается зажимным устройством и валом, что вызывает температурные деформации компонентов шпинделя. Этот эффект предотвращает смазочно-охлаждающая жидкость, омывающая специальные технологические полости внутри шпинделя, за счёт чего устраняются условия возникновения деформаций.

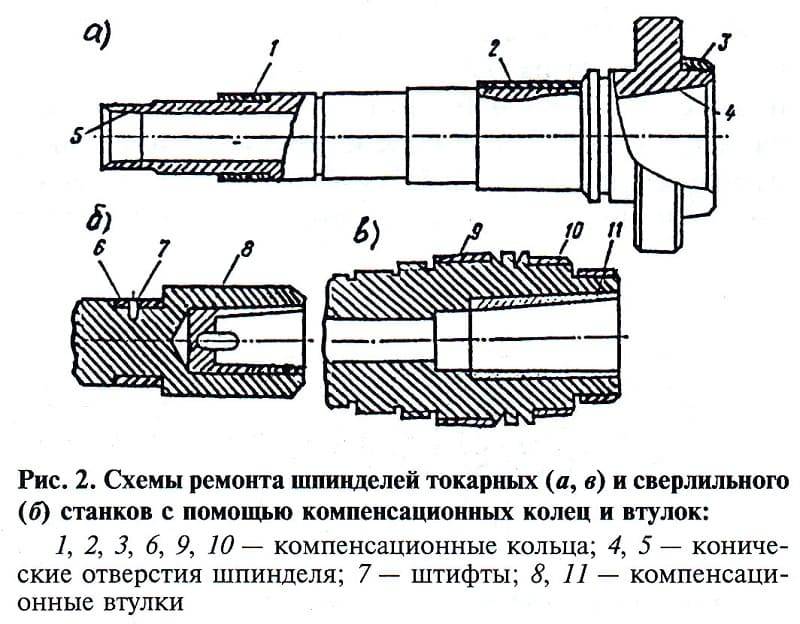

Сборка и ремонт

Изначально настройка и сборка шпиндельной бабки производиться в заводских условиях, поэтому вмешиваться конструкцию узла не нужно. Все работы выполняют согласно ремонтной документации узла бабки шпиндельной. Дополнительную регулировку можно проводить после определенного срока эксплуатации, когда заметно ухудшение точности. Настройка проводится с помощью регулировочной шайбы.

Ремонт шпинделя должен выполняться квалифицированным мастером, его сложность зависит от типа износа:

- Износ шейки. Во время эксплуатации шейка покрывается большим количеством задирок. Избавиться от них можно проточив шейку, с последующей шлифовкой и полировкой. Полировку можно выполнять мелкой наждачной или пастой ГОИ. При работе со шлифовальной машиной нужно смазывать деталь маслом.

Главное, чтобы после ремонта не уменьшился диаметр шейки, если достичь того невозможно, шейка обтачивается и на нее надевается посадочная втулка из стали той же марки.

- Износ конуса. Наиболее часто встречающаяся проблема, которая возникает из-за небрежного обращения со станком. Износ происходит из-за провертывания хвостовика инструмента и забивания металлической пылью. Степень износа определяется с помощью калибра. На него наносят несколько полосок мелом, вставляют калибр в конус, и по стертому мелу определяют проблемные места. Перед проверкой конус обязательно чистится и шлифуется. В случае обнаружения проблем, конус пришлифовывается или растачивается.

- Износ посадочного места. Посадочное место часто ослабляется в местах установки подшипников. Для исправления проблемы его хромируют или металлизирует. В некоторых случаях можно установить кольцо и обточить его до необходимого диаметра.

- Износ шпоночных пазов. Шпоночный паз обычно подгоняется под необходимую шпонку. В некоторых случаях нарезается новый паз в другом месте.

- Износ подшипников. В случае сильного износа подшипников лучше всего полностью их изменить, так как выполнять самостоятельный ремонт без специального инструмента невозможно. При использовании подшипников скольжения есть возможность постепенной регулировки зазоров, что значительно увеличивает срок эксплуатации.

Качественная шпиндельная бабка токарного станка при правильной эксплуатации и уходе будет качественно выполнять свою работу весь эксплуатационный срок. Главное, периодически проверять износ узла и точность обработки заготовок.

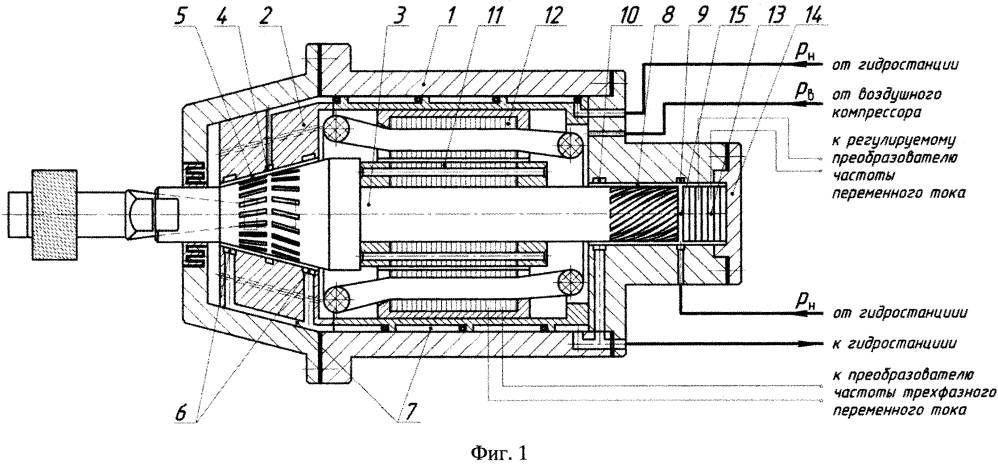

Принцип работы

Шпиндельные узлы осуществляют два вида движения: вращательное и поступательное. Для определённой категории агрегатов предусмотрено одновременное применение обоих видов. Например, сверлильные, токарные, расточные, фрезерные в процессе обработки одновременно производят вращение детали (режущего инструмента) и осуществляют подачу к месту обработки.

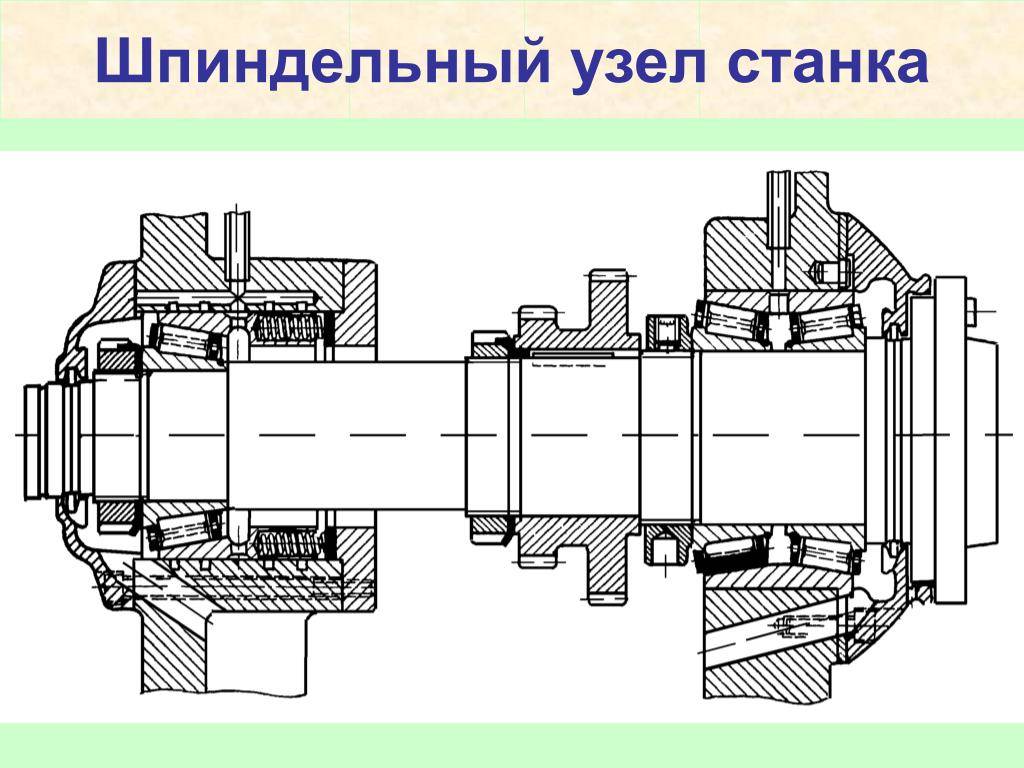

Шпиндельные узлы станков выполняют одинаковую функцию. Все шпиндельные узлы металлорежущих станков имеют схожую конструкцию.

Принцип действия этого узла основан на получении вращательного движения от двигателя и обеспечении вращения режущего инструмента или заготовки. Способы передачи крутящего момента, крепления детали или инструмента зависят от принятой кинематической схемы.

Современные виды шпинделей.

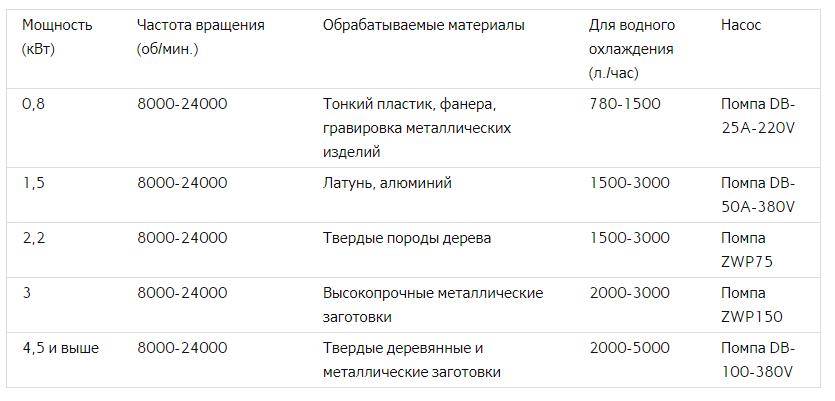

На современном рынке доступно большое количество шпинделей. Системы охлаждения, технология приведения в движение ротора, способ фиксации режущего инструмента и регулирования питания мотора тоже может отличаться. Поэтому лучше всего классифицировать все шпиндели, доступные в продаже, по типу обрабатываемых материалов. Возможности каждого устройства обусловлены их техническими характеристиками.

Шпиндели мощностью 0,8 кВт применяются для обработки ювелирных изделий, для создания гравировок, порезки пластиковых деталей до 5 мм толщиной,

Высокоскоростные шпиндели мощностью от 1,2 кВт могут используют с качественными твердосплавными фрезами для обработки металлических изделий. Для работы с тонкими прочными фрезами всегда используются шпиндели со скоростью вращения 30 000 об/мин.

Шпиндели мощностью 1,5 кВт используются для обработки сувениров, создания неглубоких фрезеровок на латунных и алюминиевых предметах

Шпиндели на 4 кВт применяются при резке твердых материалов.

Классификация шпинделей приведена в таблице 1.

Таблица 1

Классификация шпинделей

На долю упругих перемещений устройств, крепления инструмента или детали приходится 30…50 % общей деформации. Например, на токарном станке со шпинделем диаметром d — 110 мм деформация распределялась следующим образом: 16 % шпиндель; 28 % опора; 36 % кулачковый патрон. Деформация шпиндельного узла многоцелевого станка с диаметром шпинделя 80 мм распределялась: 37 % шпинделя с опорами; 11 % оправки; 52 % конического соединения шпинделя с оправкой.

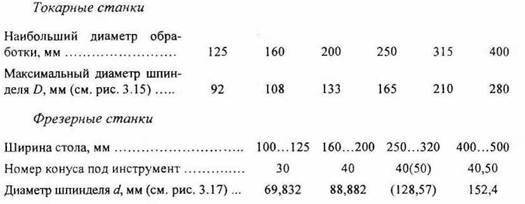

Достигнутая статическая жесткость составляет (4…5)d Н/мкм (d в мм). Статическая жесткость сильно зависит от диаметра d шпинделя (в четвертой степени), длины консоли а конца шпинделя (в третьей степени) и мало зависит от расстояния b между опорами, причем увеличение b сверх оптимального значения лучше, чем его уменьшение. Назначение размеров шпинделя (диаметров, длины переднего конца) производится с учетом силовых и скоростных характеристик станка. Статистические данные позволяют практически однозначно связать размеры переднего конца с основным размером станка. Принятые соотношения диаметра шпинделя и основного размера станка приведены ниже:

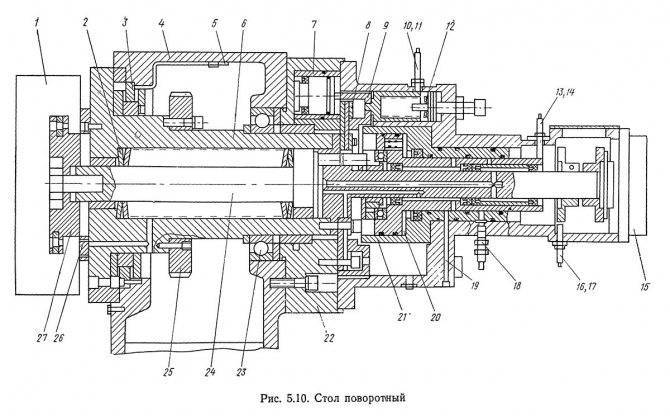

Рабочий стол плоскошлифовального станка

Столы в зависимости от технологического назначения станка могут быть прямоугольными, круглыми и крестообразными. На прямоугольных столах возвратно-поступательное движение стола обеспечивает продольную подачу заготовки, поперечное движение — поперечную подачу заготовки. Вращающиеся столы дают круговую подачу.

Столы оснащаются приспособлениями для фиксации заготовок — тисками, магнитными или электромагнитными плитами. Размер рабочего стола является основным параметром станка, так как от него зависит размер/количество заготовок, которые можно обрабатывать на станке.

Продольные и поперечные подачи на станках KAMIOKA снабжены прецизионными ШВП и электродвигателями, обеспечивающими плавные и точные перемещения. Плоскошлифовальные станки L&W доступны как с ручным перемещением стола, так и с перемещением с помощью гидравлического двигателя.

Выбор типа шпинделя

Теперь представим конкретные разновидности, отметим их достоинства и характерные черты. Их следует учитывать при подборе детали.

Со встроенным электромотором (электрошпиндели)

Они:

- Способствуют развитию очень высоких скоростей. При стандартных 18 000 – 24 000 оборотов в минуту, некоторые модели могут поддерживать и рабочие 120 тысяч об/мин.

- Очень хорошо режут на больших скоростных режимах.

- Имеют ограничения в нагрузках – оно продиктовано использованием небольших шариковых подшипников.

- Не приспособлены для обратного хода. Отсутствие такой функции сильно затрудняет создание некоторых элементов, например, нарезку резьбы.

- В качестве фиксаторов наиболее часто применяются конусы или цанговые зажимы.

Механические с внешним приводом

Они:

- Имеют дело с намного меньшими скоростями. Стандартном можно считать от 300 до 8 000 оборотов в минуту. Это обусловлено тем, что довольно трудно привести в движение все подшипники, шестерни и прочие передающие движение элементы

- Жесткость и нагрузочная способность больше. Почему? потому что можно использовать не только шарикоподшипники, но и более устойчивые – роликовые. Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов.

- Есть обратная связь – при условии установки мотора с энкодером.

- Применяются инструментальные конусы вместо цанг – последние не отвечают требованиям по жесткости фиксации.

Детализация основных узлов

Станина предназначена для правильного и устойчивого расположения основных узлов (бабок) во время любых нагрузок при эксплуатации. В металлорежущих станках станина может иметь вертикальное или горизонтальное положение. Основные требования к станине любой конструкции:

- устойчивость к вибрации;

- жесткость;

- термостойкость.

Многие типы станков оснащаются траверсой или поперечной балкой, передвигающейся по вертикальным рельсам. На траверсе есть горизонтальные рельсы, по которым передвигаются мобильные узлы. Таким механизмом оснащаются продольно-фрезерные, токарно-карусельные, строгальные, радиально-сверлильные станки. Двухстоечные токарно-карусельные станки дополнительно оборудованы порталом — перекладиной между верхними точками стоек. Портал придает конструкции дополнительную жесткость.

Направляющие — имеют большое значение для точности выполнения деталей, по ним передвигаются мобильные узлы.

Существует несколько разновидностей направляющих:

- качения;

- скольжения;

- комбинированные.

Направляющие быстро изнашиваются, поэтому к подбору материала и изготовлению этих узлов повышенное внимание. Используются серый чугун, сталь, бронза, пластики, композиты

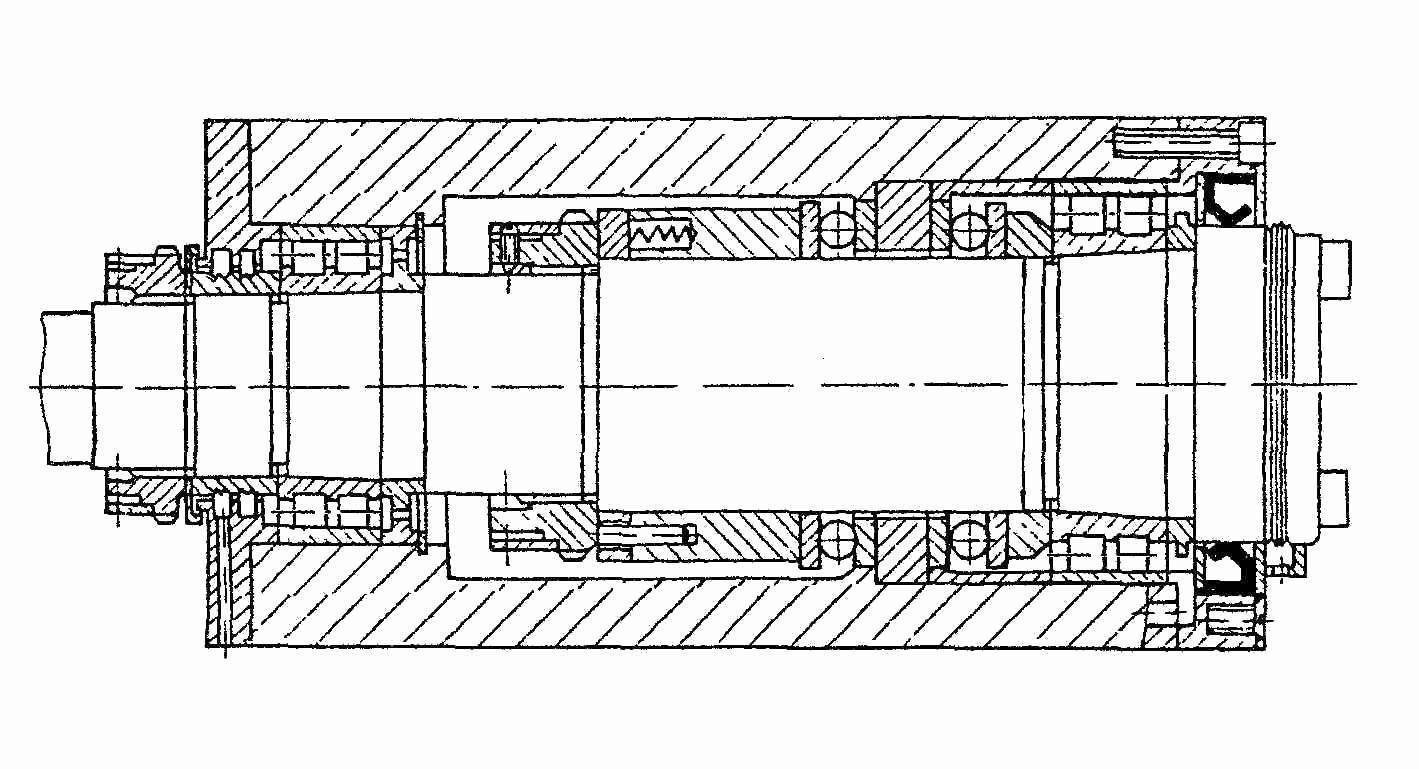

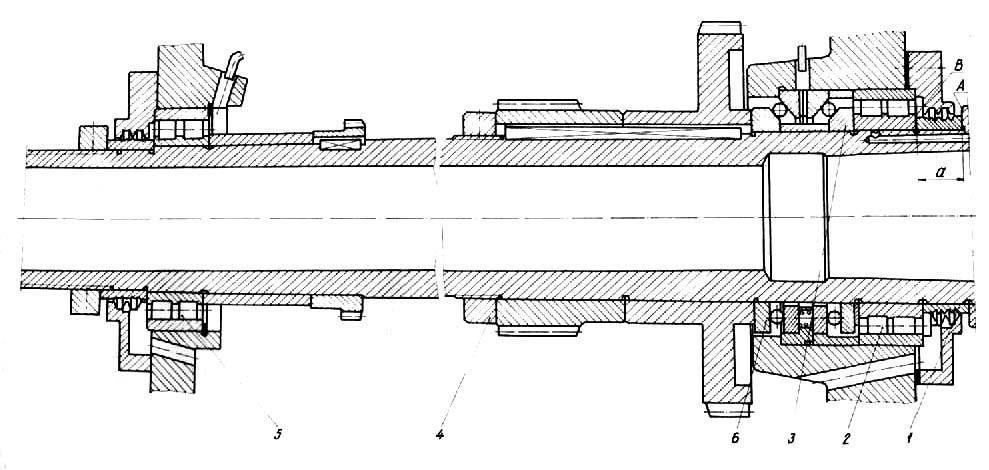

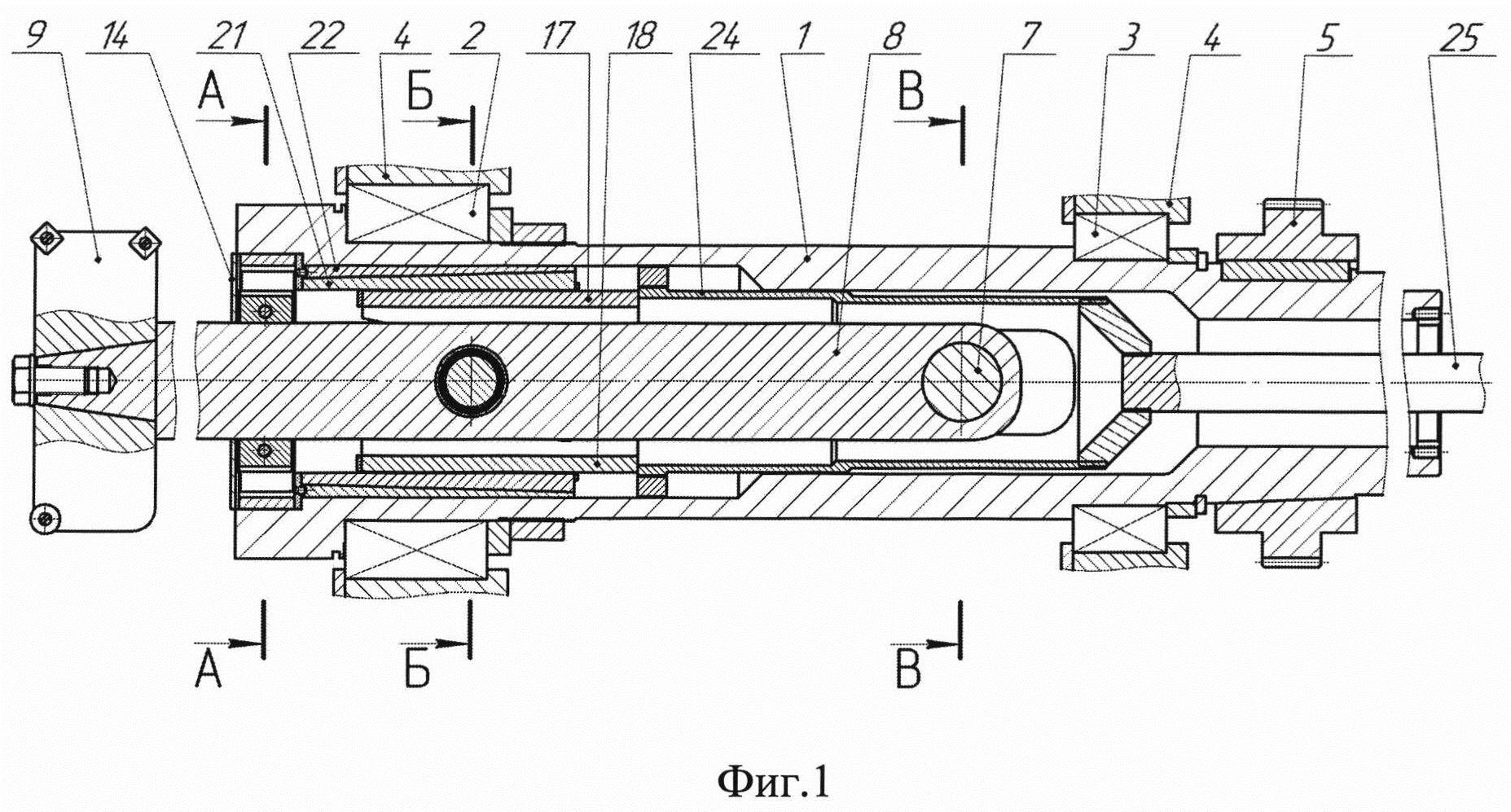

Схемы компоновки опор на радиально-упорных шарикоподшипниках

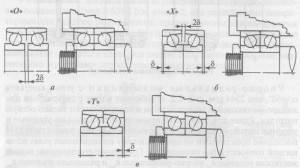

Компоновка осуществляется по трем основным схемам: О-образной (О), когда наружные кольца соприкасаются широкими торцами (рис. 4, а); X-образной (X), когда наружные кольца соприкасаются узкими торцами (рис. 4, б); тандем (T), когда последовательно соприкасаются узкие торцы с широкими (рис. 4, в). На всех схемах показаны начальные зазоры б (рисунок слева), которые выбираются при монтаже (рисунок справа), обеспечивая заданный предварительный натяг в подшипниках.

Схемы компоновки опор шпинделей

Опоры по схемам О и X позволяют воспринимать двухстороннюю нагрузку и, следовательно, фиксировать шпиндель в осевом направлении. Опора по схеме Т позволяет воспринимать только одностороннюю осевую силу, но большую по величине, чем по первым двум схемам.

Если в каждой из двух опор шпинделя подшипники устанавливаются по схеме Т, то наружные кольца жестко фиксируются в корпусе шпинделя. Тепловое удлинение шпинделя уменьшает преднатяг. Но радиальное тепловое смещение увеличивает преднатяг. Используя эти свойства, выбором конструкции шпиндельного узла можно сохранить преднатяг в узком диапазоне.

При компоновке шпиндельного узла по схеме О достаточно жестко зафиксировать наружные кольца подшипников можно только в передней опоре. В задней опоре они должны быть плавающими. Радиальная жесткость для схем Т и О одинакова. Осевая жесткость для них различается: для схемы Т она существенно выше.

По данным фирмы FAG компоновка по схеме Т уменьшает длину консоли, увеличивает жесткость шпиндельного узла, быстроходность шпинделя по отношению к схеме О, но строгих доказательств не приводится. Одновременно первая схема отличается простотой монтажа, удобством установки устройства предварительного натяга и управления его величиной.

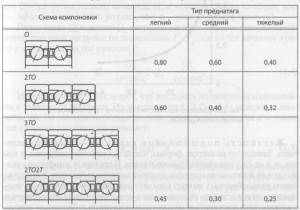

В одной опоре устанавливают до пяти радиально-упорных шарикоподшипников, включающих одну или все схемы компоновки. Увеличение числа подшипников обычно оправдывают необходимостью увеличения радиальной и осевой жесткости опор.

В целом с увеличением числа подшипников в опоре и предварительного натяга допускаемая быстроходность снижается. Коэффициент снижения быстроходности для разных схем компоновки опор приводится в табл. 2.

Коэффициент снижения быстроходности

Изготовление

В качестве основы предлагается взять дешевый фрезерный станок с числовым программным управлением.

Для конструирования устройства шпинделя потребуется:

- электродвигатель (можно применить марку NTM серия 50-50, 5800 об/мин и мощностью 2 кВт);

- конусообразный вал;

- контроллер для электродвигателя;

- 2 подшипника;

- зажим в виде цанги;

- прибор для определения работоспособности, в том числе вычисления скоростных характеристик при вращении, углов наклона, шагов. Это устройство называется сервотестер.

Последний можно приобрести по низкой цене, важно лишь при выборе принять во внимание удобство крепления. https://www.youtube.com/embed/Khnh7IIz6Tw

Технология изготовления:

Технология изготовления:

Технология изготовления:

- В конструктивном исполнении двигателя имеются два подшипника качения. На вал тоже следует установить два подшипника при помощи держателей. На удлиненном вале устанавливается цанговый зажим для закрепления фрезы. Такое приспособление отлично решает вопрос возникающих боковых нагрузок, которые могут возникнуть не только во время фрезерования металла, но и обработке дерева.

- Установка контроллера на самодельном устройстве способствует стабилизации крутящих моментов в случаях изменения нагрузки. Это необходимо при производстве чистовых операций.

Стабильность работы самодельного шпинделя можно регулировать за счет сервотестера.

Система охлаждения

Не важно, самодельный шпиндель или приобретенный, в конструкции обязательно должна быть предусмотрена система охлаждения. Разновидности:

Разновидности:

Разновидности:

- Водяная. В корпусе имеются отверстия, специально предусмотренные для прохода воды. От нагрева металла выделяется тепло, которое принимает вода. Теплая жидкость выливается в емкость. Последняя зачатую мешает при обслуживании и ремонтах станка, поэтому наиболее распространен иной вид охлаждения.

- Воздушная. Воздухозаборники способствуют обдуванию подвергаемых нагреву элементов. Но недостаток существует и у этого устройства – фильтры быстро загрязняются, и их следует постоянно чистить. Но шпиндели, установленные на фрезерном станке при данной системе охлаждения, прослужат намного дольше.

Принцип работы

Шпиндельные узлы осуществляют два вида движения: вращательное и поступательное. Для определённой категории агрегатов предусмотрено одновременное применение обоих видов. Например, сверлильные, токарные, расточные, фрезерные в процессе обработки одновременно производят вращение детали (режущего инструмента) и осуществляют подачу к месту обработки.

Шпиндельные узлы станков выполняют одинаковую функцию. Все шпиндельные узлы металлорежущих станков имеют схожую конструкцию.

Принцип действия этого узла основан на получении вращательного движения от двигателя и обеспечении вращения режущего инструмента или заготовки. Способы передачи крутящего момента, крепления детали или инструмента зависят от принятой кинематической схемы.