Литье в керамические формы

Так, называют метод получения отливок в том числе и с крупными размерами, обладающих высокой точностью в одноразовых формах выполненных из керамики. Их изготавливают из подвижных смесей, используя для этого постоянную модель.

Литье в керамические формы

В состав этой смеси входят огнестойкие порошки разной фракции, и растворов этилсиликата и огеливателя. После тщательного перемешивания ее выливают в заранее подготовленную оснастку. Там она затвердевает, пройдя через эластичное состояние. После выполнения этой операции форму снимают и отправляют в печь для прокаливания. Во время этого процесса происходит сгорание спиртовых паров и в результате этого в форме происходит формирование микротрещин. Металлический расплав заливают в холодную форму, но иногда, это определяет марка расплава, ее подогревают до 900 градусов Цельсия. Такой метод применяют для получения штампового инструмента, технологической прессовой оснастки, компонентов литейных форм и пр. Существует несколько наименование литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми двумя заключается только во времени получения патента. Последний процесс, включает в себя элементы технологии первых двух. Оболочковые формы для последнего процесса производят при помощи разъемных моделей с тонкими стенами, которые выполнены из искусственного каучука.

Керамическую оболочку выполняют точно так же, как и для литья по выплавляемым моделям. При сборке формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают. Для изготовления стержней используют такой способ – в ящик для формовки стержней заливают суспензию и через некоторое время ее сливают. На поверхности ящика останется слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, удаляют из ящика. После чего, снова заливают суспензию и посыпают ее порошком. Эту операцию повторяют несколько раз до тех пор, пока стержень не получить необходимые размеры.

Огнеупоры

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок в первую очередь зависима от способа заливки и строения литниково–питающей системы. Учитывая то, что металлический расплав подают в разогретую форму, получение отливок высокого качества сопровождается рядом сложностей.

Во время заливки формы расплав должен заполнить полости, расположенные в форме равномерно, но при этом необходимо как-то компенсировать усадку, сопровождающую затвердевание металла. Эту задачу решают путем использования системы литников и прибылей, формируемых при изготовлении модели. Практика литейного дела представило множество знаний о системах подобного типа.

Хранилище жидкого металла называют прибылью. Ее размещают так, чтобы была возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена таким образом, чтобы металл оставался в жидком состоянии дольше, чем в рабочей части формы. То есть, прибыль служит для подпитки отливки во время ее затвердевания.

Миксер для временного хранения жидкого металла

Прибыль выполняют из тех же материалов, которые применяют для изготовления формы и поэтому она охлаждается так же как и другие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют таким образом, чтобы, она остывала несколько медленнее. Для замедления процесса остывания иногда применяют материалы с меньшей теплопроводностью.

Стальные отливки

Литье стали — один из основных процессов производства стальных изделий в современной промышленности. С помощью литья получают стальные отливки или готовые детали, которые невозможно изготовить деформацией или прокаткой металла. При производстве стальных отливок как исходный конструкционный материал, обладающий повышенными механическими свойствами, применяют стали. Горнодобывающая и нефтедобывающая промышленность, машиностроение многим отраслям в их деятельности необходимы стальные отливки. Стали обыкновенного качества, из-за их низкой текучести и высокой температуры плавления и разливки редко применяются для изготовления стальных отливок. В литейном производстве зависимости от требуемых механических свойств конечной детали выбирают для литья среднеуглеродистые и низкоуглеродистые стали. В машиностроительной и электромеханической промышленности используют стальные отливки из низкоуглеродистой стали (марки 15 Л — 25 Л). При изготовлении стальных отливок из низкоуглеродистых сталей возникают некоторые сложности: высокая температура плавления, пониженная жидкотекучесть и образование в отливке горячих трещин. В машиностроении для изготовлении деталей сложной формы применяют стали среднеуглеродистые (марок 30Л — 45Л). Их подвергают термической обработке, отжигу, нормализации и закалке. Хорошая жидкотекучесть, меньшая склонность к образованию горячих трещин, высокие механические свойства позволили среднеуглеродистым сталям стать основным материалом в литейном производстве. Технологические процессы литья стали постоянно совершенствуются, применяются дополнительные материалы, это позволяет выпускать стальные отливки очень высокого качества, улучшать характеристики изготавливаемых деталей. При изготовления стальных отливок наша компания использует следующие материалы: — стали литейные марганцовистые, конструкционные нелегированные, легированные и легированные со специальными свойствами по ГОСТ 977; — стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные по ГОСТ 5632; — возможно изготовление отливок из сталей, химический состав которых соответствует: требованиям ГОСТов 4543, 5950, например, 40Х, 30ХГС, 5ХНМ, 4Х4ВМФС и др. требованиям различных технических условий (15Х13Н2, 35ХН2Ф).

Наша компания проводит обязательный контроль механических свойств, химического состава, микроструктуры стальных отливок на соответствие ГОСТам и техническим требованиям заказчика.

Завод работает со следующими металлами и сплавами:

- бронза,

- чугун,

- латунь,

- и кроме всего прочего предоставляет услуги по мехобработке полученных отливок.

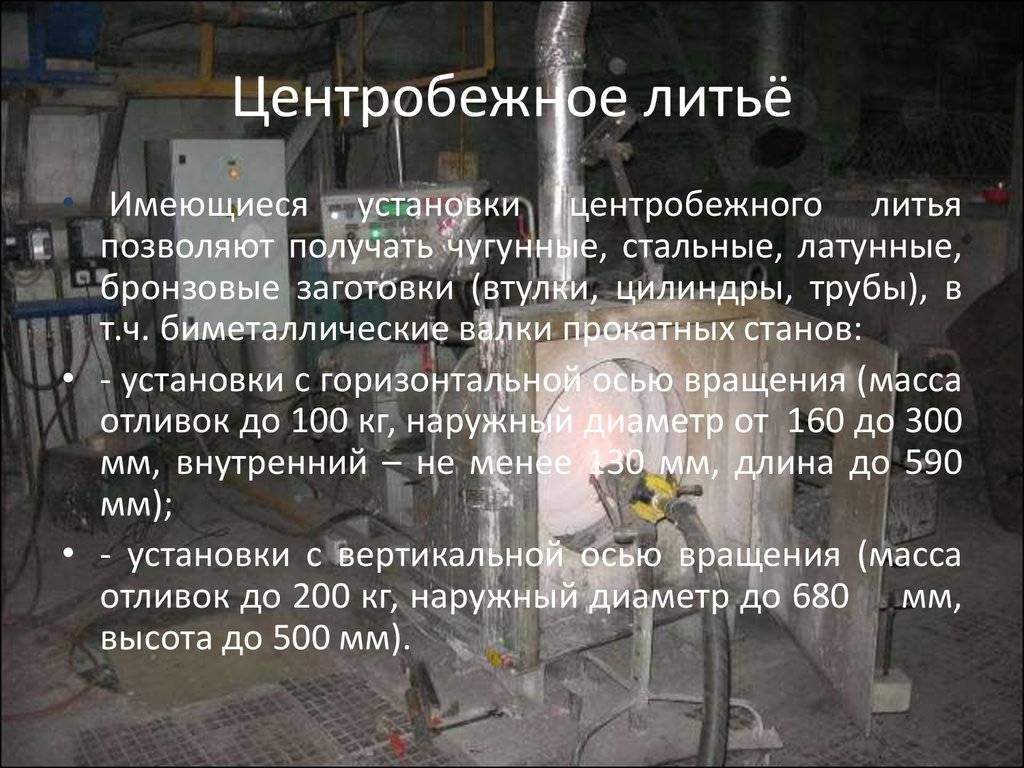

выгодно отличается на фоне конкурентов своим высокотехнологическим уровнем производства и центробежным литьем чугуна. специализируется не только как производитель серийной продукции запасных частей и комплектующих, но и как изготовитель штучных партий и зарекомендовал себя как качественный поставщик.

Доставка изделий произведённых на по желанию заказчика может происходить в любую точку России и СНГ. В связи с этим отливки нашего предприятия получили широкую известность среди постсоветских стран и продолжает завоёвывать новых клиентов.

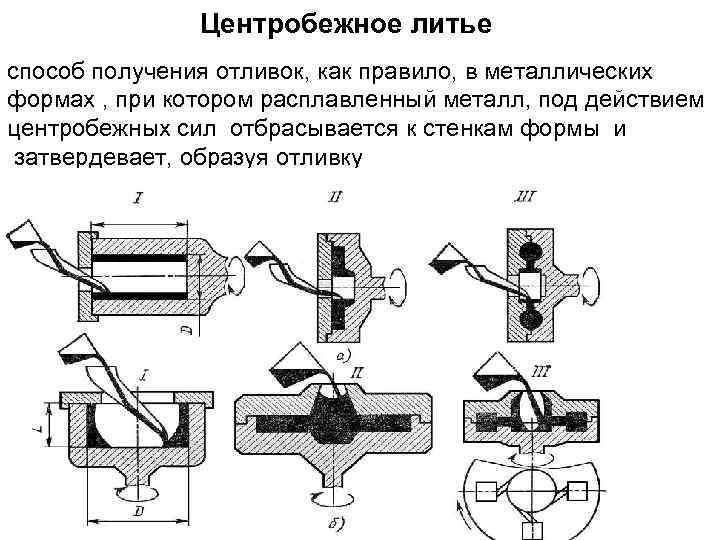

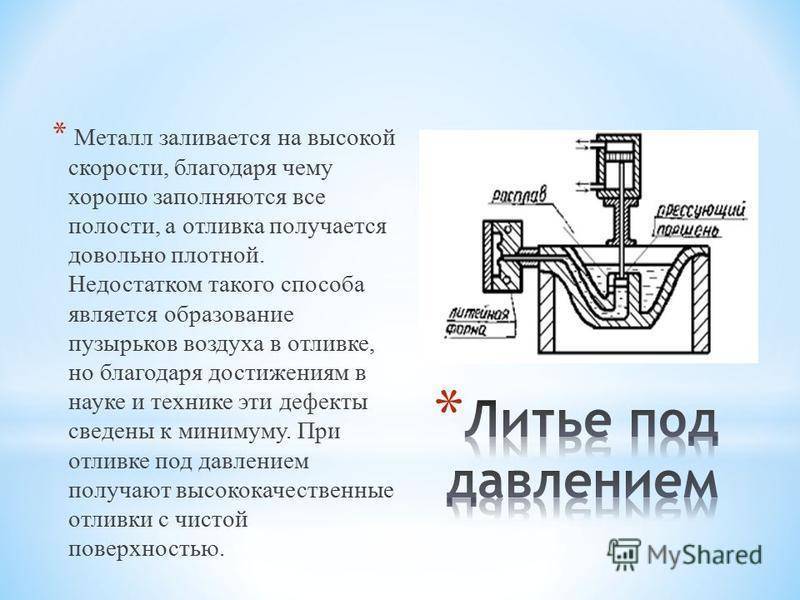

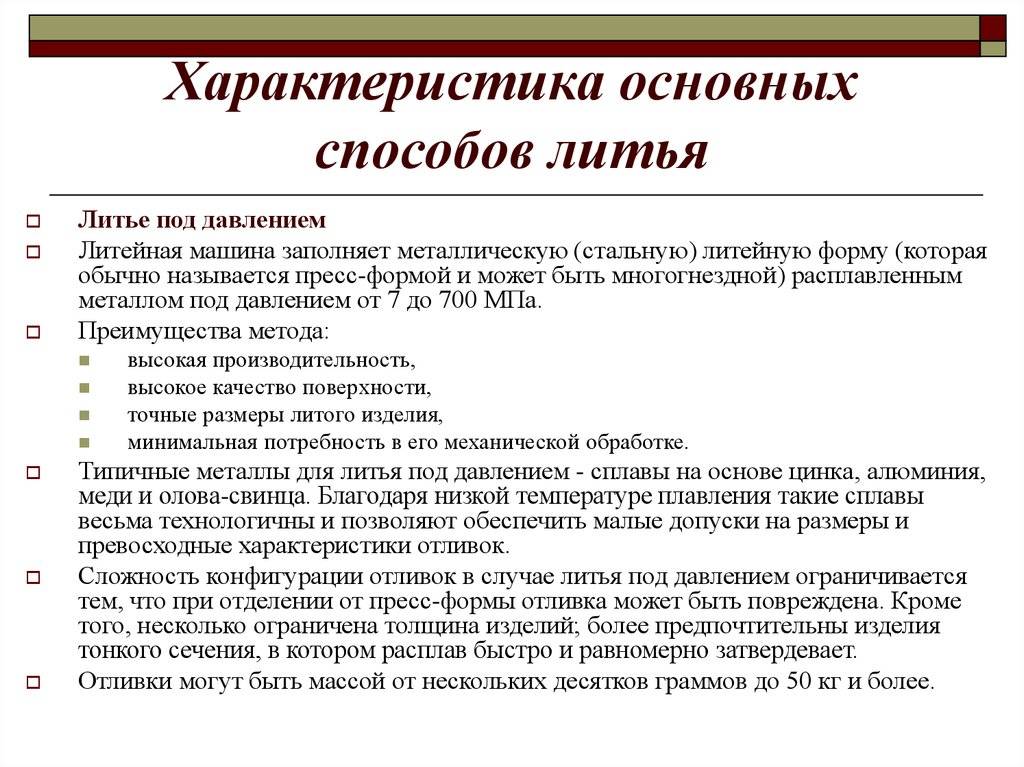

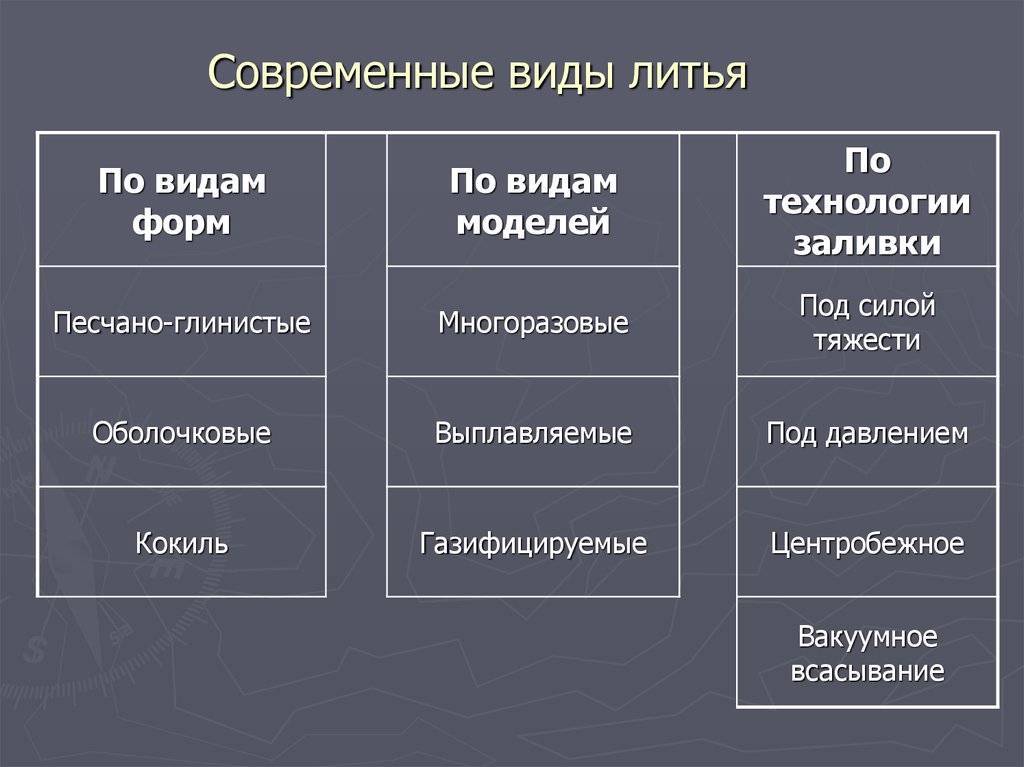

Специальные способы – литье

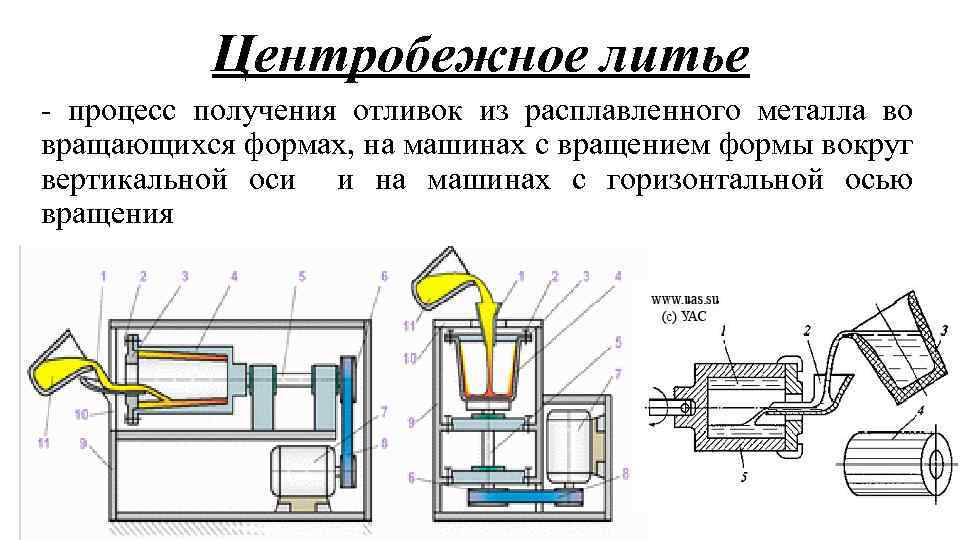

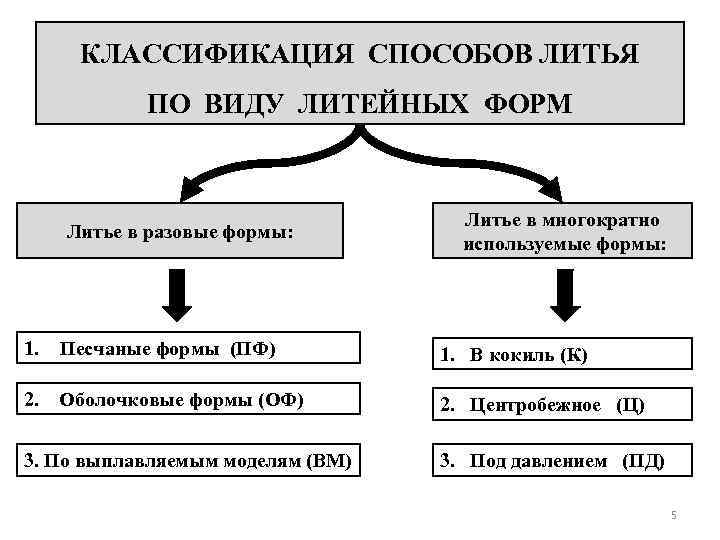

Специальные способы литья следующие: литье в оболочковые формы, точное литье в металлические формы ( кокили), центробежное литье, литье под давлением и непрерывное литье в кристаллизаторах. Эти способы позволяют получать отливки с минимальными припусками на механическую обработку, высокой точности и чистоты поверхности.

Специальные способы литья целесообразно применять для получения мелких и средних по массе отливок; при литье в песчаные формы габариты и масса отливок практически не ограничены.

Некоторые специальные способы литья позволяют получать отливки с высокой чистотой поверхности и точностью по размерам, что резко сокращает или исключает совсем их последующую механическую обработку.

Практически, так называемые специальные способы литья повышенной точности и относятся к последней группе процессов, что определяется невозможностью их реализации в ручном исполнении.

В литейном производстве широко применяют специальные способы литья: в металлические формы ( коки-ли), центробежное литье, литье под давлением, литье по выплавляемым моделям и др. Такими способами можно получать отливки высокой точности, с минимальными допусками по размерам, с высокой чистотой поверхности. Это сокращает или совсем исключает механическую обработку на металлорежущих станках, дает экономию металла, особенно важную при использовании дорогостоящих и дефицитных сплавов, снижает трудоемкость и стоимость детали. Наряду с этим каждый специальный способ литья имеет свои специфические особенности, ограничивающие область его применения.

| Схема получения отливок в поворотной форме.| Схема получения отливок автоклавным способом. |

При заливке алюминиевых сплавов в гипсовые формы применяют специальные способы литья: тонкостенные отливки заливают в нагретые до 100 – 200 С формы методом вакуумного всасывания, что позволяет заполнять полости толщиной до 0 2 мм; толстостенные ( более 10 мм) отливки получают заливкой форм в автоклавах.

В связи с этим за последние годы быстрыми темпами развиваются специальные способы литья ( кокильное, под давлением, по выплавляемым моделям, в оболочковые формы, центробежное и др.), позволяющие получать отливки повышенной точности, с высокими параметрами шероховатости поверхности, с минимальными припусками на механическую обработку, а иногда и полностью исключающие ее. Технологические процессы изготовления отливок специальными способами позволяют механизировать и автоматизировать процессы, что обеспечивает повышение производительности труда, улучшение качества отливок, снижение себестоимости и значительное улучшение условий труда.

В третьем разделе рассмотрены основы современной технологии литейного производства, специальные способы литья и контроля качества отливок, а также приведены требования, предъявляемые к литейным сплавам.

В третьем разделе рассмотрены основы современной технологии литейного производства, специальные способы литья, а также приведены характеристики основных литейных сплавов и описаны печи, применяемые для их выплавки.

Для получения отливок из магниевых сплавов широко применяют литье под давлением и другие специальные способы литья. При литье в песчано-глинистые формы литниковые системы имеют такие же особенности, как при литье алюминиевых сплавов. Особенность магниевых сплавов состоит в том, что они способны разлагать влагу формовочных материалов, что приводит к образованию гремучего газа. Для предотвращения этого в формовочные смеси вводят добавки порошкообразной серы, борной кислоты.

| Ориентировочные значения КИМ различных заготовок. |

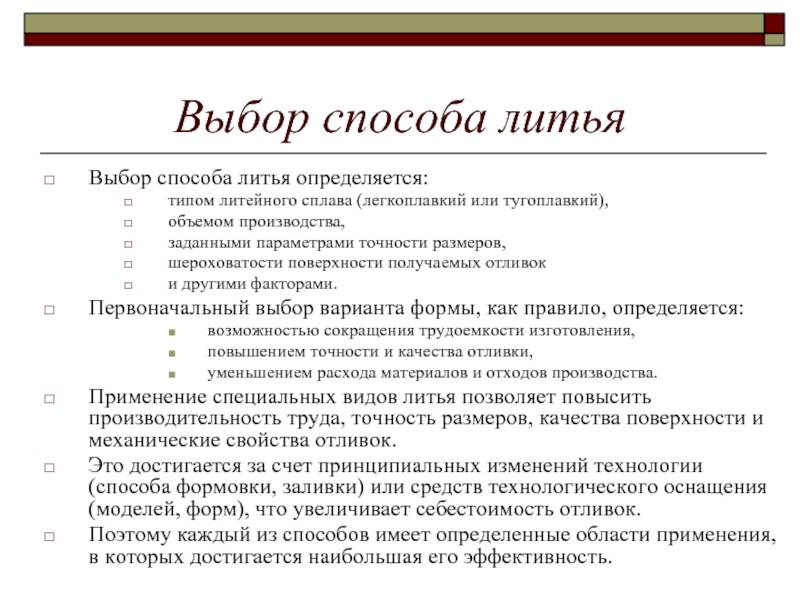

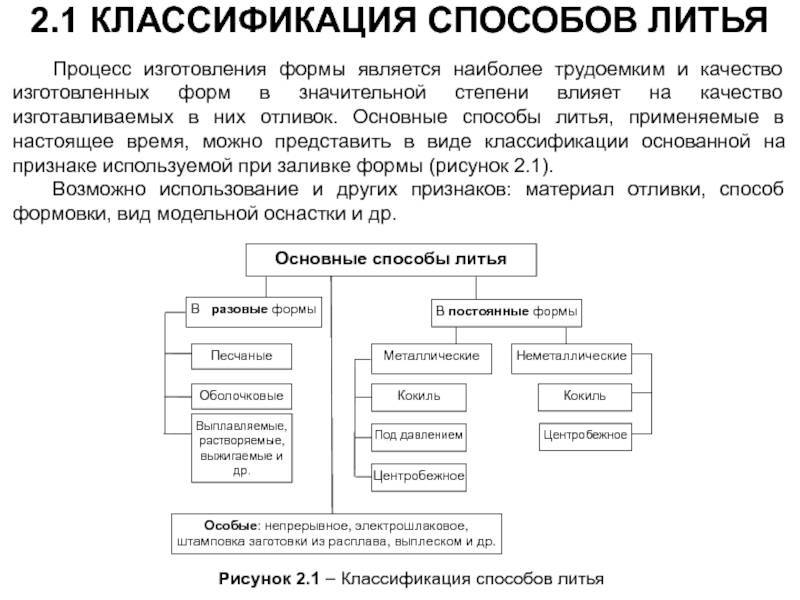

Способы изготовления отливок делятся на две группы: литье в обычные песчаные формы; специальные способы литья.

Если при литье в песчаные формы габаритные размеры и масса отливок практически не ограничены, то специальные способы литья применяют для получения мелких и средних по массе отливок. Кроме того, следует выбирать такой способ литья, который обеспечивал бы получение отливок с заданной точностью и заданным параметром шероховатости поверхности. Малая шероховатость поверхности отливок позволяет сохранить литейную корку, которая, как правило, имеет повышенные твердость и износостойкость; снизить себестоимость готовых деталей за счет экономии металла и снижения трудоемкости при механической обработке.

Отливки, полученные в песчаных формах, используют в единичном и мелкосерийном производствах. Специальные способы литья целесообразно применять при крупносерийном и массовом производствах, так как эти процессы экономически оправдывают себя только в том случае, если стоимость оснастки полностью окупается снижением расходов на механическую обработку.

Роль аддитивных технологий

Выращивание моделей и форм путем 3D-печати позволяет получить результаты, недостижимые средствами классических технологических процессов

Важное преимущество заключается также и в значительной экономии времени на изготовление модельной оснастки. Сокращение срока создания прототипов и возможность вносить изменения в конструкцию открыли широчайшие возможности для опытного производства

Благодаря 3D-процессам можно забыть о всех минусах традиционного литья. К последним относятся:

- долгий производственный цикл;

- трудоемкость механической обработки;

- недостаточная точность;

- роль человеческого фактора.

С другой стороны, широкому внедрению аддитивных технологий препятствуют высокая стоимость оборудования и материалов для 3D-принтера, необходимость в крупных первоначальных инвестициях и ограничения в размерах изделий, печатаемых на 3D-принтере. Впрочем, прогнозы оптимистичны: учитывая быстрое развитие технологий, эти проблемы будут постепенно уходить в прошлое. Сегодня 3D-технологии уже успешно применяются на литейных предприятиях за рубежом и в России при создании форм размером до 50 кв. см.

Поскольку литье лежит в основе практически всех производственных отраслей (машиностроение, приборостроение, авиация, автомобильная индустрия, судостроение, нефть и газ), интересно посмотреть, как аддитивные технологии помогают решать задачи современного литейного производства.

Виды специального литья

Литье металла в песок (землю) связано с определенными сложностями, в частности, подобное производство требует большого оборота формовочного материала. Кроме того, применение такого способа литья не всегда приводит к получению заготовок требуемого качества. Развитие металлургической науки привело к тому, что появились новые, специальные способы литья металлов.

Главное достоинство названных специальных методов литья то, что металлурги стали получать качественные детали, снизили количество некондиционной продукции, подняли производительность на производстве. Разумеется, вводимые в эксплуатацию специальные методы литья оказывают положительное влияние на улучшении условий труда рабочих и инженеров.

Рассмотрим некоторые из этих специальных способов подробнее.

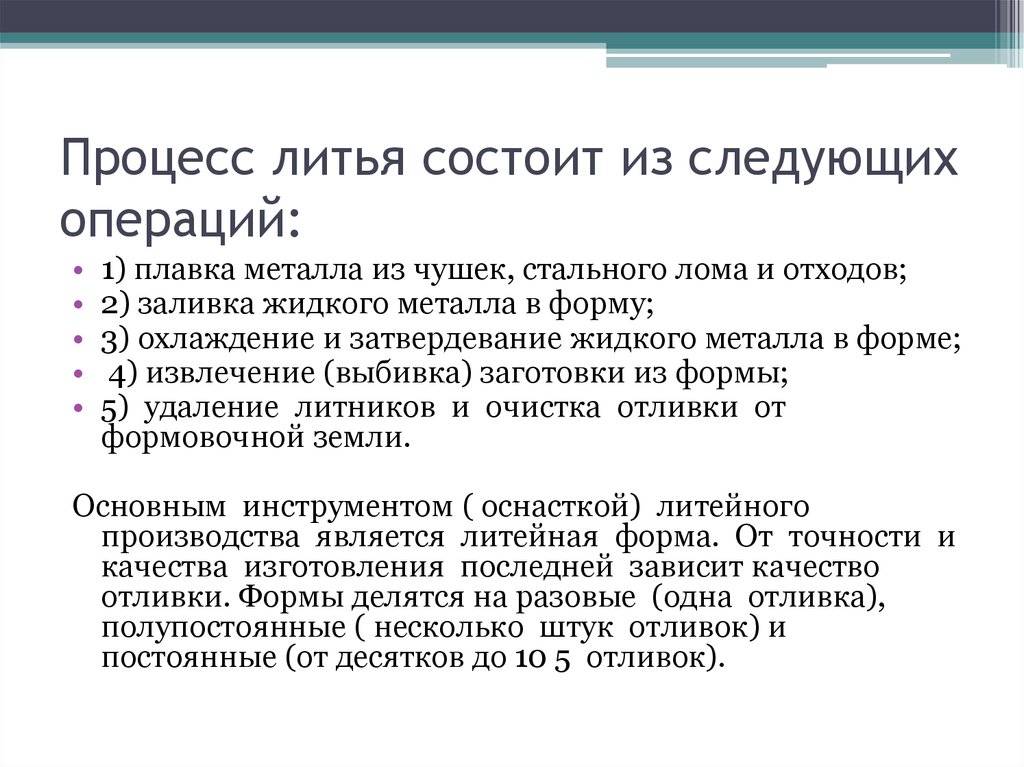

Сущность и основы

На литейных предприятиях продукция получается в результате плавления исходного материала, последующей его заливки в форму, а затем затвердевания. Литейные цеха производят изделия широкого ассортимента: от компонентов двигателей до разнообразной тары пищевой промышленности. Литьём получают всю продукцию из чугуна, до половины алюминиевых деталей, до 20 % стальных изделий и т.д.

В основе всех литейных технологий лежит понятие жидкотекучести, когда материал, нагретый до температуры, превышающей температуру его плавления, превращается в высоковязкую жидкость. При этом должен соблюдаться эффект неразрывности её течения в необходимом направлении. Это даёт возможность формовать, в процессе затвердевания расплава, нужные заготовки.

Все литейные металлы обладают сложной структурой, поэтому на жидкотекучесть, оказывают влияние:

- Вязкость.

- Поверхностное натяжение.

- Характер поверхностной оксидной пленки.

- Наличие, содержание и состав включений.

- Способ затвердевания.

- Химический состав основного материала.

- Физико-механические характеристики, прежде всего, удельный вес и температура плавления.

Жидкотекучесть устанавливается по результатам химических анализов и технологических проб применительно к конкретному материалу отливки.

Если ранее процесс течения жидкого металла был плохо управляемым, что приводило к различным дефектам литья – неравномерности структуры конечной продукции и пористости, то теперь ситуация изменилась. Чтобы производить отливки с оптимальным качеством и минимизировать издержки производства, освоены процессы компьютерного моделирования, в результате которых можно прогнозировать скорость потока и наличие различных охлаждающих эффектов. Именно они становятся причиной пористости литого продукта.

3-D моделирование позволяет регулировать:

- Вязкость расплава;

- Интенсивность охлаждения;

- Степень пористости.

Разрабатываемая технологом с учётом перечисленных факторов пространственная модель отливки позволяет ещё на стадии проектирования технологии оптимизировать дизайн детали (обеспечивая её оптимальную конфигурацию), конструировать литейную оснастку, а также создавать наилучшую последовательность выполняемых операций.

Литье по выплавляемым моделям

Подобный вариант специализированного литья предполагает то, что отливки получают в единоразовых формах, которые получают выплавлением моделей, сделанных из легкоплавких материалов, на их поверхность наносят жаропрочные покрытия.Подобный вариант литья продуктивен при изготовлении деталей маленьких размеров замысловатой формы. Причем данный вариант подходит для работы с самыми разными металлами. Воспользовавшись его помощью выполняют получение отливок сложной формы с тонкими стенками.

Литье по выплавляемым моделям

Для изготовления моделей используют парафин, воск и др. Очень часто используют смесь парафина и стеарина. Для производства моделей применяют запрессовку полученного состава в пресс-формы, сделанные из металла. По мимо этого, возможно, применение ручных шприцев.При изготовлении данного типа изготовление отливок для одной детали нет смысла. По этому подобные модели компонуют в блоки, имеющими один общий стояк. Для присоединения моделей используют питатели (литниковые ходы). Применение подобных конструкций поднимает результативность труда, более того, использование единой литниковой системы приводит к экономии материала.Жаростойкую оболочку создают при окунании блока с моделями в ванную, заполненную обмазкой, сделанной с использованием керамики. После окунания блоки обсыпают кварцевым песком и отсылают для просушивания, которая продолжается от 4 до 5 часов. Модели выплавляют в ванной, с водой, разогретой до температуры 70 – 85 градусов. Подобный подход предполагает то, что данный состав будет возвращен в еще одно производство фактически в полном объеме.Формы, покрытые составом, прокаливают при 900 — 950 градусах.Железный расплав заливают сразу же после прокаливания. Часто используют центробежный способ заливки. По мере охлаждения оболочка растрескивается, и ее убирают с помощью вибрации.

https://youtube.com/watch?v=c-uIIKRfsG8

Полученные отливки отсылают в механический цех для убирания литников и облоя.Специализированное литье по моделям применяют для изготовления деталей с очень высокой точностью, при его применении существенно увеличивается качество отливок. Но, общий процесс литья данного типа вполне обдуманно считают продолжительным и сложным. Это проявляется на себестоимости проводимых работ.

Значение стали в мировой индустрии

Металлургия — производство стали Мировая сталелитейная промышленность – одна из самых развитых отраслей металлургии. Несмотря на недавний спад производства в связи с финансовым кризисом 2012 года, литье стали получило новый толчок и сейчас стремительно набирает обороты. Ежегодный спрос на этот метод неуклонно растёт в связи с тенденциями к урбанизации и индустриализации. Основные покупатели стальных изделий – страны с хорошо развитой инфраструктурой и промышленностью. Производство стали в мире составляет около 90% от объёма всех металлов.

Металлургия — производство стали Мировая сталелитейная промышленность – одна из самых развитых отраслей металлургии. Несмотря на недавний спад производства в связи с финансовым кризисом 2012 года, литье стали получило новый толчок и сейчас стремительно набирает обороты. Ежегодный спрос на этот метод неуклонно растёт в связи с тенденциями к урбанизации и индустриализации. Основные покупатели стальных изделий – страны с хорошо развитой инфраструктурой и промышленностью. Производство стали в мире составляет около 90% от объёма всех металлов.

Сталь широко применяется в строительстве дорог, зданий и инфраструктурных сооружений: самые крупные стадионы, аэропорты и мосты имеют, как правило, стальной скелет. Болты, гвозди и винты также изготовлены методом отливки стали в специальные формы. Несмотря на растущую долю алюминия на мировом рынке, литье стали ещё долго не сдаст свои позиции. В то же время сталелитейное производство характеризуется цикличностью, а, следовательно, и относительной нестабильностью.

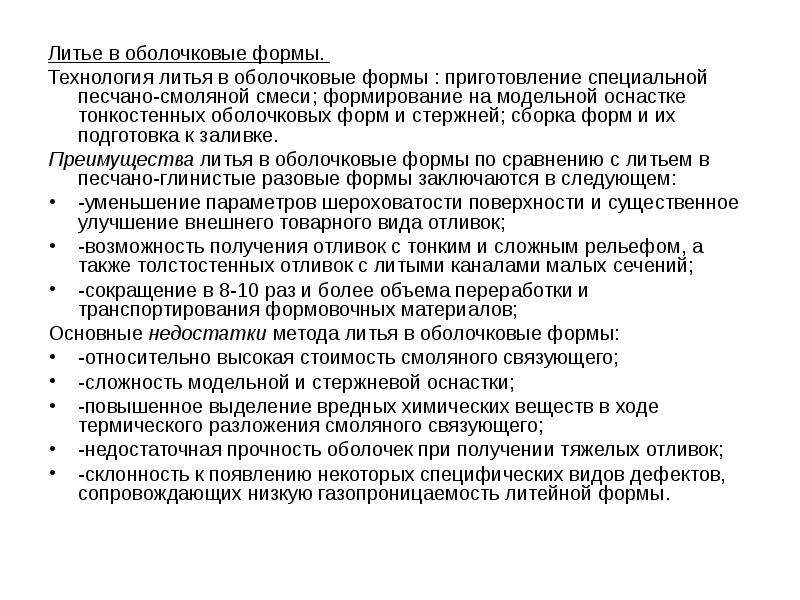

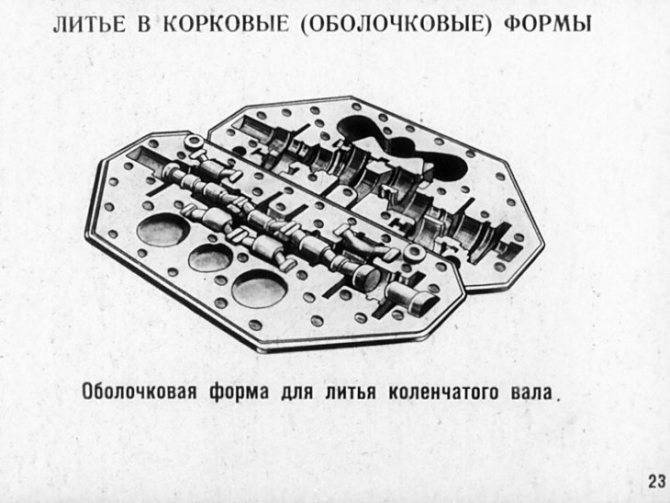

Корковое или оболочковое литье

Среди специальных видов литья существует и такой – оболочковый. Его применяют при работе и с цветными, и черными металлами. Литье выполняют в оболочковые (корковые) формы, выполненные из смеси кварцевого песка и бакелитовой смолой, перемешанные в пропорции 90 к 10. Бакелитовая смола полимеризуется при температуре 300 – 350 градусов.

Литье в корковые (оболочковые) формы

Смесь наносят на поверхность модели, которую предварительно нагрели до 220 градусов. Смола плавится, связывает между собой песчинки. В результате на поверхности модели образуется корка толщиной 5 – 7 мм. Затвердевание смеси происходит при нагреве модели до температуры 350 градусов. Затем, с применением различных приспособлений форму снимают с модели.Основное преимущество форм этого типа – это уменьшение припусков и высокая точность получаемых отливок.

Отливка по выплавляемым моделям

Литьё по выплавляемым моделям позволяет производить точные компоненты, сводя к минимуму отходы материалов, уменьшая энергоёмкость производства и снижая затраты на последующую обработку готовых отливок, причём любой степени сложности.

Процесс литья по выплавляемым моделям происходит в несколько этапов:

- Создание исходного образца, в котором отражается конфигурация готовой детали, с поправкой на тепловую усадку заготовки;

- Изготовление восковых образцов и создание деревянной модели. Она собирается таким образом, чтобы обеспечить доставку расплава ко всем труднодоступным частям отливки;

- Создание оболочки пресс-формы, когда вся восковая модель окунается в керамическую суспензию, покрывается песчаной оболочкой и отправляется на сушку. Эти циклы повторяются до тех пор, пока не будет создана оболочка желаемой толщины, которая устанавливается по размерам и конфигурации готовой отливки. После высыхания керамической оболочки она становится достаточно прочной, чтобы удерживать расплавленный металл во время литья.

- Удаление воска, для чего вся сборка помещается в паровой автоклав, чтобы растопить практически весь воск (остатки, пропитанные керамическим составом, сжигаются в печи). Тогда же удаляются и литники;

- Расплавление и литьё. Форму предварительно нагревают до определенной температуры и заполняют расплавленным металлом, создавая металлическую отливку. С помощью процесса литья по выплавляемым моделям можно получить готовый продукт из любого сплава. В зависимости от его химического состава можно применить плавку на воздухе или в вакууме. Вакуумная плавка используется тогда, когда в сплаве присутствуют реактивные элементы.

- Заключительные операции. После того, как отливка окончательно остынет, оболочка кристаллизатора отделяется от отливки путем вытеснения. При этом отрезаются остатки каналов, литников, а, при необходимости, выполняется пескоструйная обработка, шлифовка и механическая доводка отливки до размерам, обусловленным чертежом изделия.

Технология включает стадию неразрушающего контроля, для чего используется флуоресцентный, магнитопорошковый, рентгенографический или другие методы проверки качества.

Преимущества метода:

- Широкий диапазон массы получаемых отливок – от мелких до 300…350 кг.

- Универсальность и сложность формы, включая и такие, которые нельзя получить металлорежущей обработкой на станках.

- Минимизация последующей механической доводки.

- Высокая точность и низкая шероховатость готовой поверхности.

Литьё по выплавляемым моделям — хорошая альтернатива сварке, поскольку многие компоненты можно объединить в одну отливку сложной формы.

Поскольку инструмент довольно сложен в изготовлении, то данная технология полностью окупает себя в условиях серийного и массового производства.

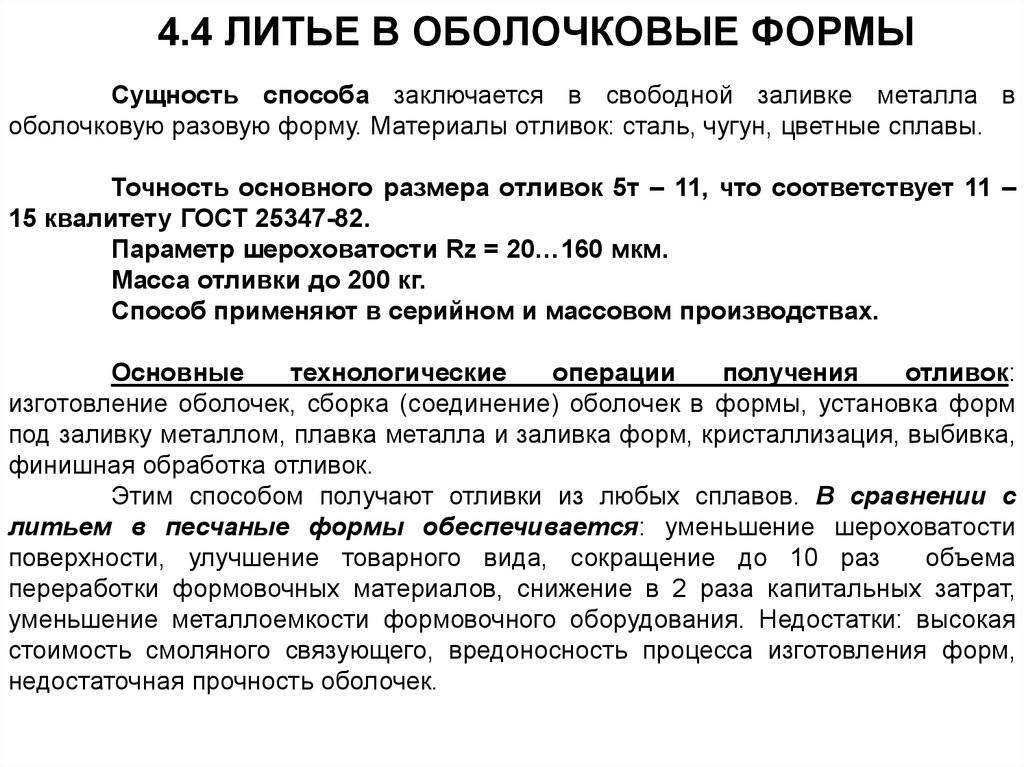

Литье в оболочковые формы

Отливки можно получить с применением оболочек с толщиной стенки 8 – 15 мм. Для их изготовления применяют специальные составы, которые затвердевают под воздействием тепла от моделей и стержней.

Литье в оболочковые формы

В качества материала для формы используют кварцевый песок. Он играет роль наполнителя и смолы, в качестве связующего компонента. Эта смесь наносится на плиту с установленной на нее моделью. Перед нанесением модельной смеси необходимо покрыть модель или эмульсией на основании силикона. В результате будет получена оболочковая модель.

Технология этого типа применяется для производства отливок весом 12 – 15 кг. К явным достоинствам этой технологии можно отнести качество изготовленных отливок, но в то же время эти формы отличаются высокой стоимостью. Это вызывается тем, что при их производстве применяют дорогие химикаты.

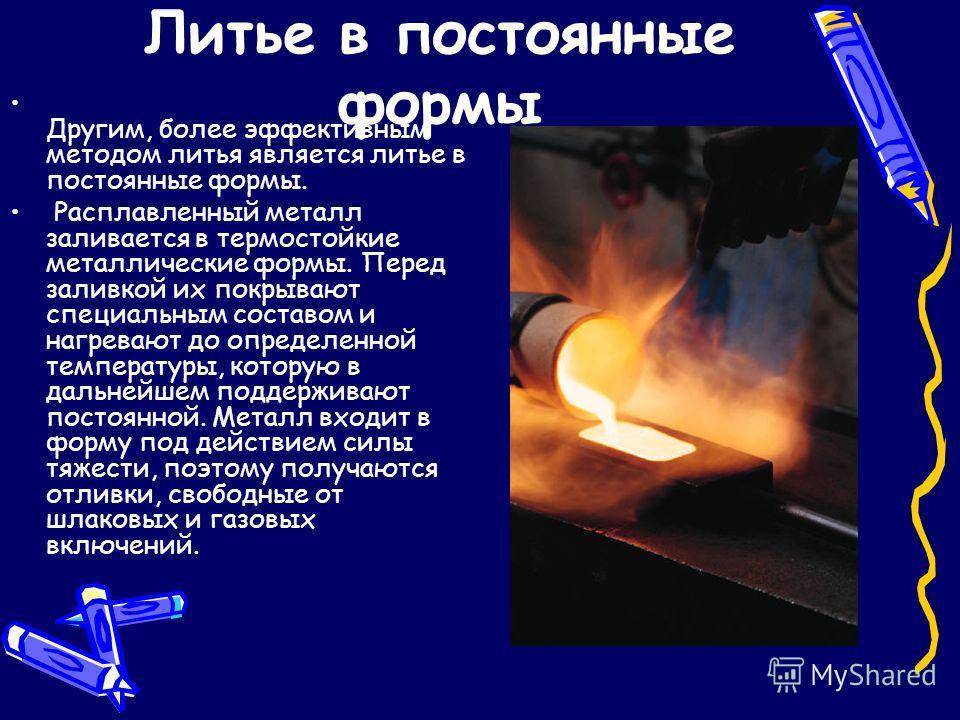

Литье в кокиль

Литье в кокиль имеет свою особенность — невозможность разрушения формы после заливки, поэтому кокиль проектируется так, чтобы отливку можно было извлечь простым переворачиванием формы или разьемом ее по плоскостям стыка. Это определяет ограничение по форме получаемых отливок: форма должна быть достаточно простой, иметь уклоны для легкого извлечения. Естественно, материал формы должен обладать достаточной жаростойкостью. Обычно таким способом производятся отливки из медных сплавов (температура плавления менее 1000°С) и из алюминиевых сплавов (температура плавления менее 650°С). Поэтому кокили изготавливают из стали (Т пл=1559° С) или чугуна.

Литье в кокиль ограничено возможностью изготовления крупногабаритных кокилей и обычно масса отливок не превышает 250кг. Литье в кокиль облодает следующими преимуществами:

- возможность многократного использования формы

- простота автоматизации процесса

- низкая себестоимость отливок

- большая точность получаемых отливок

- низкая шероховатость поверхности

- отсутствие в металле отливки неметаллических включений

Корковое или оболочковое литье

Среди специальных видов литья существует и такой – оболочковый. Его применяют при работе и с цветными, и черными металлами. Литье выполняют в оболочковые (корковые) формы, выполненные из смеси кварцевого песка и бакелитовой смолой, перемешанные в пропорции 90 к 10. Бакелитовая смола полимеризуется при температуре 300 – 350 градусов.

Литье в корковые (оболочковые) формы

Смесь наносят на поверхность модели, которую предварительно нагрели до 220 градусов. Смола плавится, связывает между собой песчинки. В результате на поверхности модели образуется корка толщиной 5 – 7 мм. Затвердевание смеси происходит при нагреве модели до температуры 350 градусов. Затем, с применением различных приспособлений форму снимают с модели. Основное преимущество форм этого типа – это уменьшение припусков и высокая точность получаемых отливок.

Литье в кокиль

В приборостроении литье в кокиль (кокиль — это металлическая форма, имеющая защитную огнеупорную облицовку на рабочей поверхности) применяют в серийном и массовом производстве.

Экономическая целесообразность кокильного литья зависит от стойкости металлической формы.

Качественные параметры отливок: точность 12…13 квалитет, шероховатость поверхности — Rz =80…20 мкм.

Преимущества литья в кокиль на основе производственного опыта:

1. Повышение производительности труда в результате исключения трудоемких операций смесеприготовления, формовки, очистки отливок от пригара. Поэтому использование литья в кокили, по данным различных предприятий, позволяет в 2 — 3 раза повысить производительность труда в литейном цехе, снизить капитальные затраты при строительстве новых цехов и реконструкции существующих за счет сокращения требуемых производственных площадей, расходов на оборудование, очистные сооружения.

2. Повышение качества отливки, обусловленное использованием металлической формы, повышение стабильности показателей качества: механических свойств, структуры, плотности, шероховатости, точности размеров отливок.

3. Устранение или уменьшение объема вредных для здоровья операций выбивки форм, очистки отливок от пригара, их обрубки, общее оздоровление и улучшение условий труда, меньшее загрязнение окружающей среды.

4. Механизация и автоматизация процесса изготовления отливки, обусловленная многократностью использования кокиля.

Литье в кокиль следует отнести к трудо- и материалосберегающим, малооперационным и малоотходным технологическим процессам, улучшающим условия труда в литейных цехах и уменьшающим вредное воздействие на окружающую среду.

Литье по выплавляемым моделями

Литье по выплавляемым моделям применяют в приборостроении для изготовления отливок различной сложности из любых сплавов массой от нескольких граммов до нескольких килограммов с толщиной стенок 0,4-20 мм, точностью размеров до 12 квалитета и шероховатостью поверхности до Rz =20 мкм. Способ применяют при любом виде производства.

Процесс литья заключается в изготовлении моделей из легкоплавкого материала, покрытия моделей тонкой огнеупорной оболочкой , выплавление модельного материала из огнеупорной оболочки и заливки освободившейся от моделей полости металлом.