Брус в строительстве

Сруб возводят из профилированного или клееного бруса. Первый вид изготавливают из цельной древесины без разрушения структуры и использования клеев. Внешнюю сторону обрабатывают в виде ровной или выпуклой поверхности, с фаской или без нее. Внутренняя — обычно плоская, под отделку. Опорные грани имеют систему шип-паз, благодаря которой элементы прочно стыкуются. Профилированный материал удобен в работе, сечение имеет стандартные размеры. При строительстве деревянные балки не нужно подгонять.

Цельный профилированный брус

Клееный брус, в отличие от цельного профилированного, состоит из склеенных тонких ламелей. Для выполнения стыков в заводских условиях выбирают пазы и просверливают отверстия. На строительной площадке остается только собрать готовые звенья, как конструктор.

Клееный брус

Дома, сложенные из деревянных профилей, обладают преимуществами перед кирпичными или бетонными:

- Быстро возводятся, не требуют «мокрых» работ по замешиванию раствора или бетона.

- Легкие, не нуждаются в мощных заглубленных фундаментах, достаточно железобетонного ленточного основания мелкого заложения или «плавающей» плиты.

- Теплые, коэффициент теплопроводности древесины 0,09 вт/м°с, что сравнимо с характеристиками базальтовой ваты.

- Красиво сложенные деревянные здания гармонично выглядят на фоне зелени, природы, не требуют дополнительной отделки сайдингом, декоративными панелями, штукатуркой.

- Благоприятный микроклимат в помещении обеспечивается высокой паропроницаемостью древесины, в таком доме поддерживается оптимальная влажность воздуха.

- Качественный сруб прочен, устойчив и долговечен, срок службы не уступает сооружениям из камня.

Теплый угол — участок наиболее технологически сложных узлов. Из-за особенностей древесины усыхать, разбухать и коробиться стыки в местах пересечения элементов подвержены разнонаправленным напряжениям, образованию зазоров. Правильное выполнение сопряжения — залог того, что с течением времени не появятся сквозные щели, откуда будет задувать ветер и проникать сырость. Классификацию, типы конструкций и рекомендации по расчету размеров угловых соединений дает ГОСТ 30974-2002.

Это интересно: Когда на Руси появились бани: разъясняем по порядку

Государственные стандарты

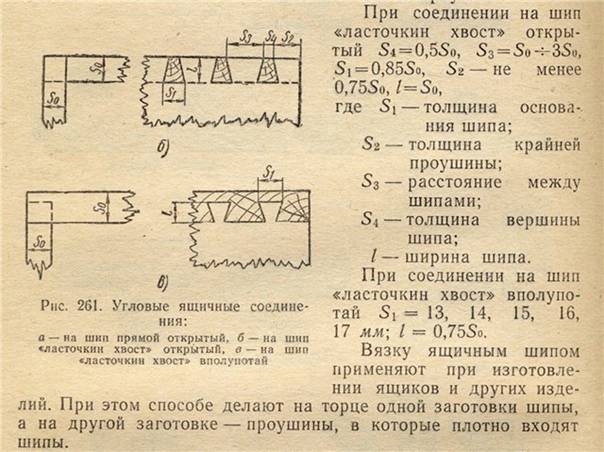

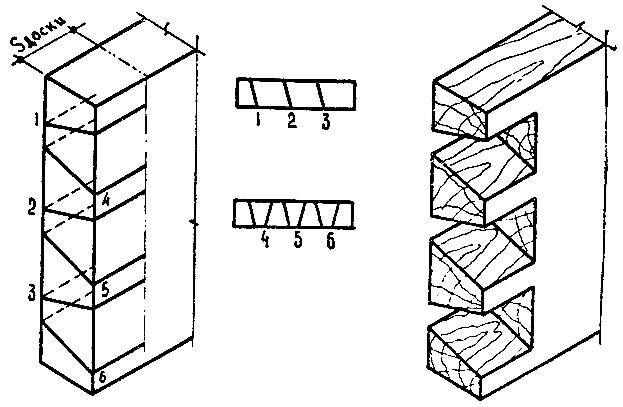

Основным стандартом, который устанавливает правила изготовления элементов крепления деревянных деталей, является ГОСТ 9330-2016. В нём заданы размеры зубьев, пазов, шкантов различных типов сборки. В стандарте приведены схемы с образцами таких креплений. Указаны правила округлений и условные обозначений, применяемые на чертежах.

Правила зубчатых соединений заданы ГОСТ 19414-90. В нём приведены размеры зубьев, порядок расположения и методы их соединения.

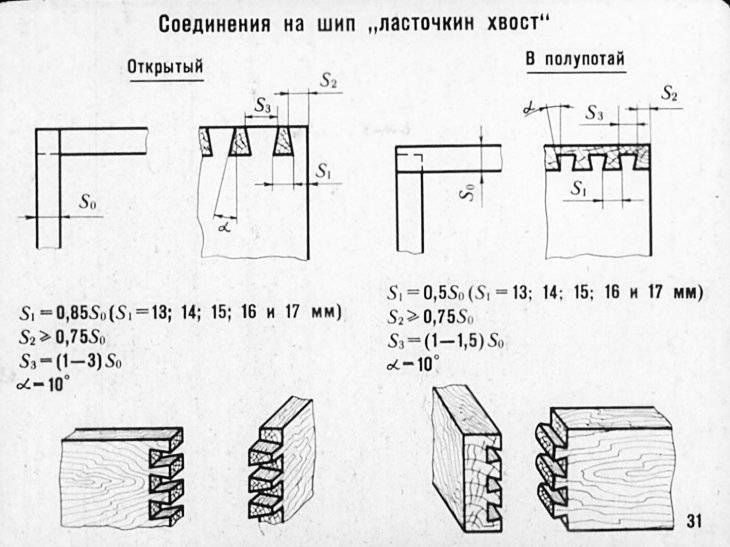

При строительстве деревянных домов используется ГОСТ 30974-2002. Он определяет правила подготовки распилов типа ласточкин хвост для брёвен в малоэтажном строительстве. В нем подробно приведены виды конструкций, классификация и размеры каждого элемента.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Поиск по сайту

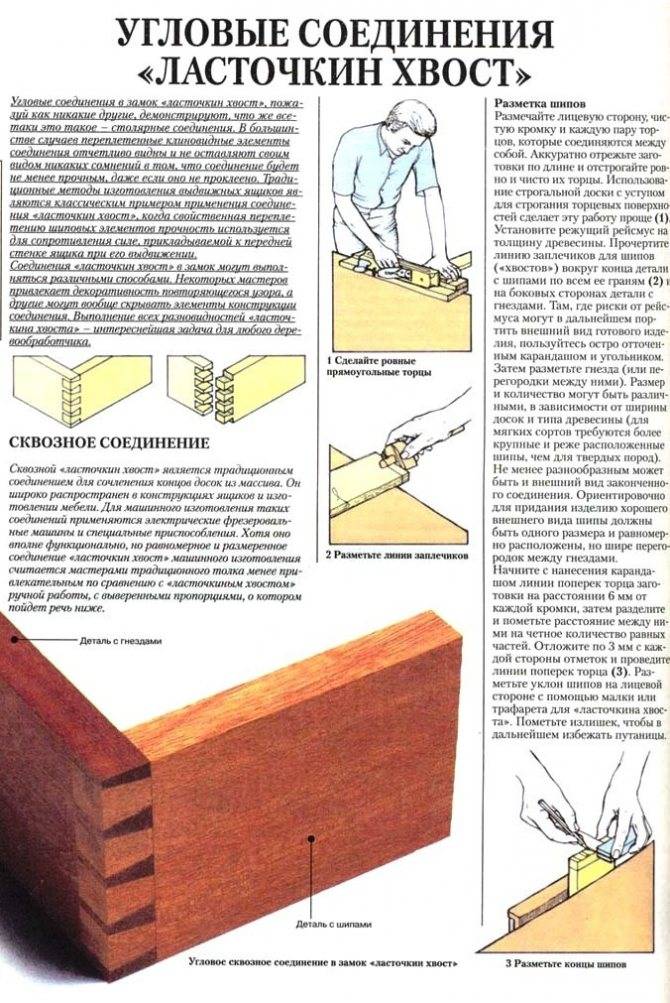

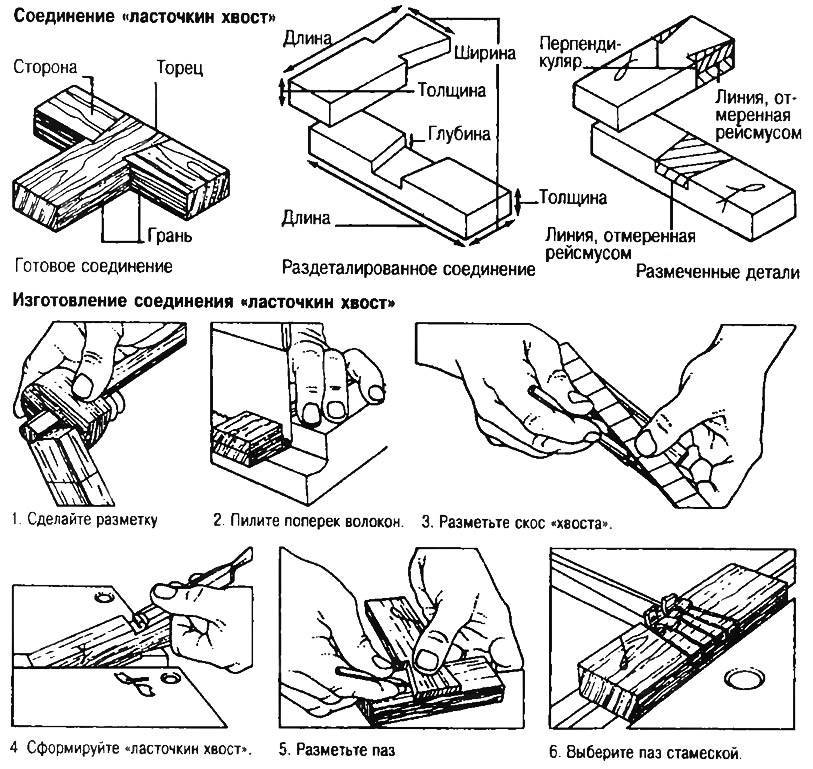

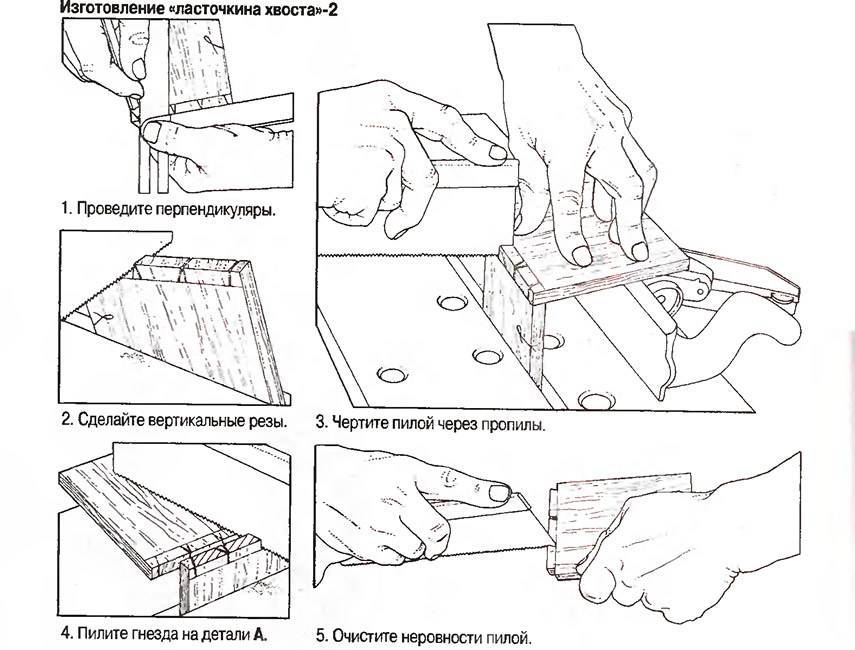

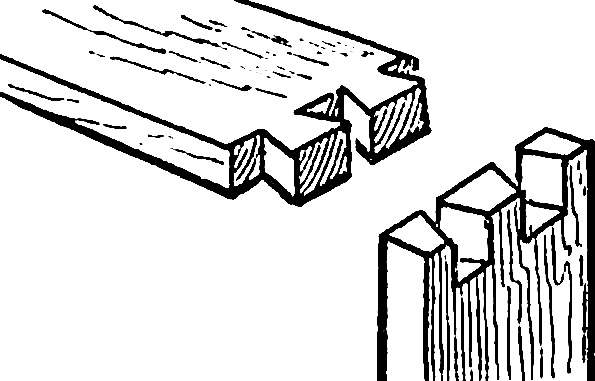

Как сделать шиповое ящичное соединение ручным инструментом. Многошиповые ящичные соединения относятся к классическим столярным технологиям. Они используются и сейчас при производстве качественной мебели. Конечно, в наше время чаще используются более простые и быстрые способы сборки ящиков. Я и сам обычно собираю ящики на саморезах, но об этом напишу в другой статье. Здесь я предлагаю вспомнить как это делалось испокон веков ручным инструментом.

Собственно вопросы изготовления шипов вручную иногда возникают, если у вас под рукой нет специальных инструментов и приспособлений. А покупать дорогостоящий станок для разовой работы не имеет смысла. Правда заранее надо понимать, ручная работа требует внимательности и точности.

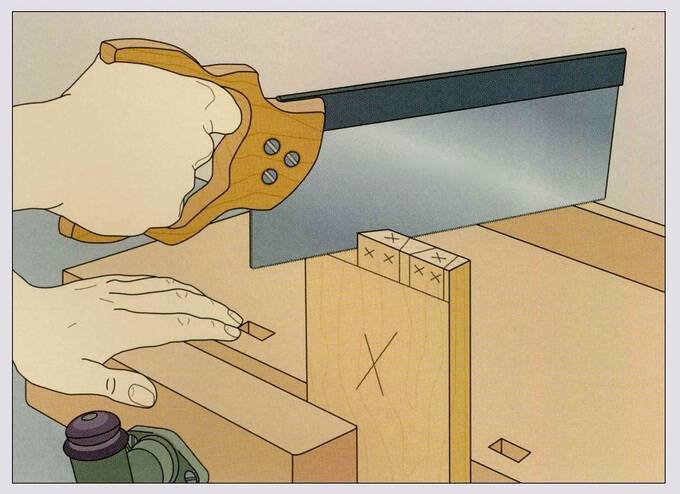

Из инструментов понадобится ножовка-наградка, набор стамесок, киянка. Для разметки карандаш и металлическая линейка. Наградка отличается от обычной ножовки не только мелким зубом, но и специальной накладкой «обушком» на верхнем ребре пилы. Эта накладка обеспечивает дополнительную жесткость полотна.

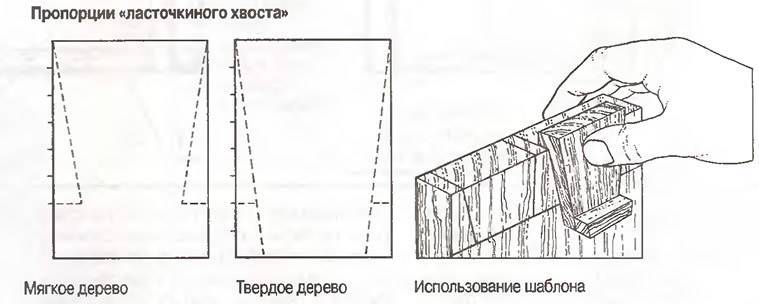

Шипы можно делать самозахватывающиеся, т.е. «ласточкин хвост» или прямые. Начинать лучше с прямых, ласточкин хвост можно использовать когда появится какой то опыт

Детали ящика на фото из МДФ, но это не суть важно, заготовки из дерева обрабатываются точно так же

1. Начнем с разметки торцов деталей. Планки ящика шириной 100 мм. разделим на пять равных частей. Разобьем их на квадраты 20/20 мм. , затем совместим торцы деталей и заштрихуем карандашом квадраты через один.

То есть чистый квадрат должен располагаться напротив заштрихованного. При изготовлении шипов закрашенные участки нам нужно удалить.

2. Для удобства работы деталь нужно зажать вертикально. Если у вас нет столярного верстака, то деталь зафиксируйте с помощью двух струбцин к рабочему столу. Для этого одной струбциной зажмите на краю стола деревянный брусок, а другой притяните деталь к бруску.

3

Выпиливаем шипы по разметке, причем обратите внимание, пилить нужно не по линии, а так чтобы линии разметки оставались сбоку от пилы. Если пропилы делать точно по линии то шипы окажутся прослабленными и сборка ящика станет проблемой

Придется вклеивать в зазоры шпон или щепки, в общем геморрой и некачественная работа. Мы выпиливаем закрашенные карандашом участки, поэтому пила должна находиться внутри заштрихованного сектора. Пропилы делаем на глубину разметки, в этом случае 20 мм.

4. Стамеской или резаком выбираем сегменты между пропилами.

Вынимаем деталь из зажима и укладываем плашмя на стол. Стамеской выравниваем плечи между шипами. Чтобы не портить стол, под заготовку лучше положить строганную доску или кусок фанеры. Может понадобиться деревянный молоток, смотри как сделать киянку.

5. Когда все шипы пропилены и оформлены проводим первичную сборку. Если при сборке шипы не входят на место, ничего страшного, надо подогнать детали используя стамеску или резак (нож). Для качественной сборки имеют значение доли миллиметра, поэтому для точной подгонки шипы лучше подрабатывать напильником или крупной шкуркой на длинном бруске.

Мне приходилось когда то делать не только ящики на шипах, но и вязать деревянные оконные рамы пользуясь ручным инструментом. Там принципы работы те же, шипы и проушины сначала выпиливал по разметке пилой — наградкой, а затем вырубал излишки в проушинах долотом.

Если вам надо делать много ящиков с шиповым соединением, то лучше все таки подумать о приобретении электро-инструмента. Такие шипы можно делать ручным фрезером установленным в «стол», или на небольшой стационарной циркулярке с изменяемой высотой пилы. Для обоих вариантов нужно будет сделать приспособление для точных пропилов. Но мне кажется сделать такое приспособление не сложнее, чем вручную заготовить детали на несколько ящиков.

Высота кронштейна

Высокий кронштейн удобнее, но увеличивает валкость винтовки и ее габариты. Кроме того, потребуется подъем «щеки» приклада, то есть переделка. Обычно приклады вообще делаются под открытый прицел, а Вы должны его касаться не нижней челюстью, а все-таки щекой.

Поэтому – средний или низкий. Главное, чтобы оставался зазор между компрессором и объективом. Не забудьте, что на объектив должна надеваться защитная крышка.

Низкий подойдёт для ОП с небольшим диаметром линз, 20-32 мм. А на 40мм и более уже нужен как минимум средний, особенно с учётом защитной крышки.

Примеры низкого, среднего и высокого моноблоков (слева направо):

Применение крепления

test

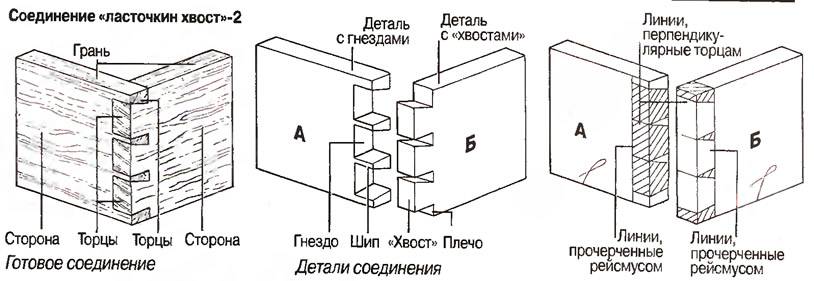

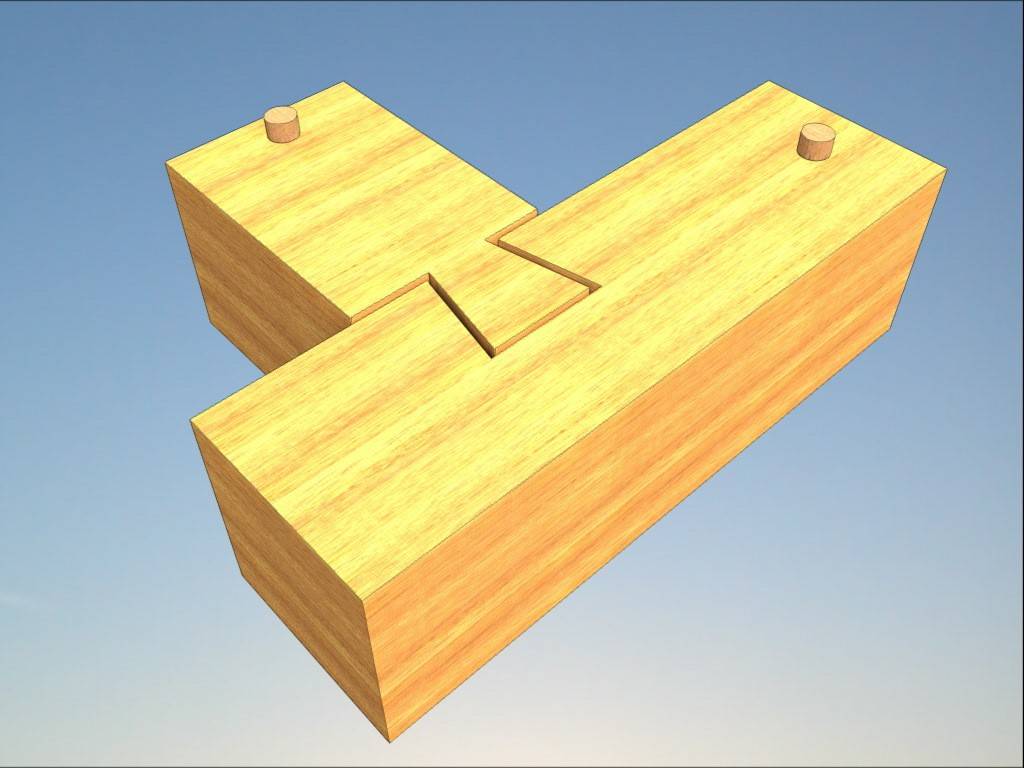

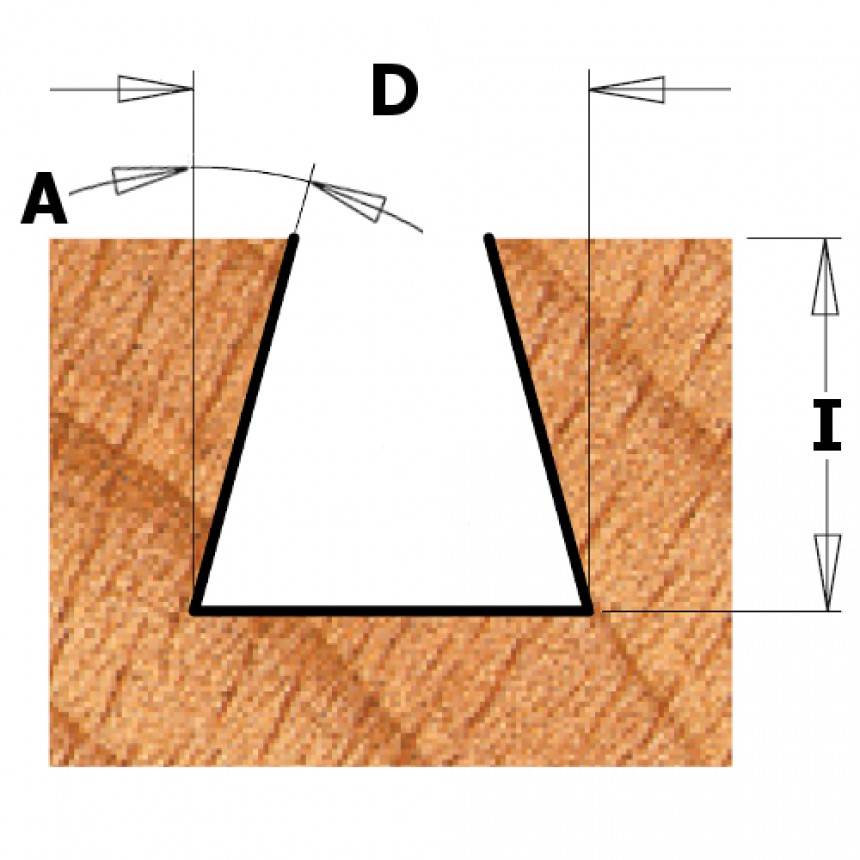

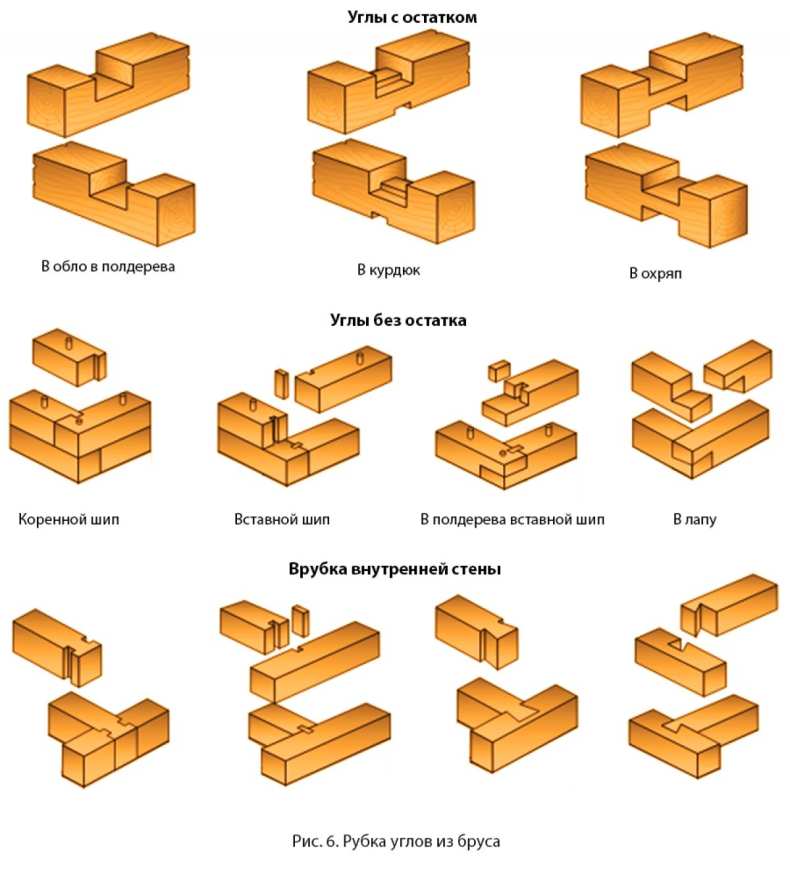

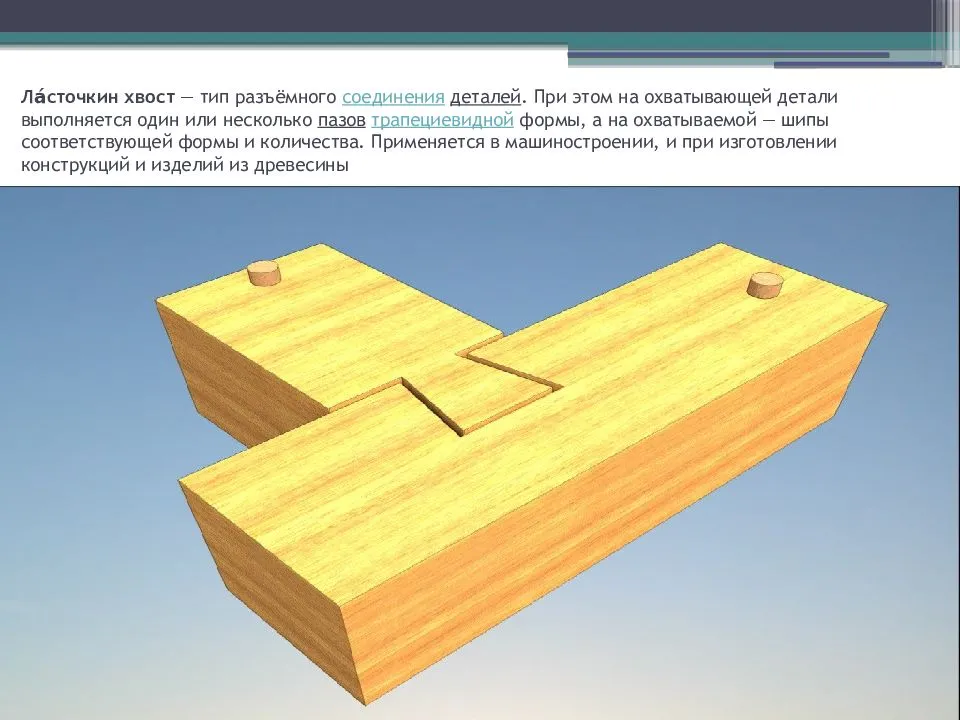

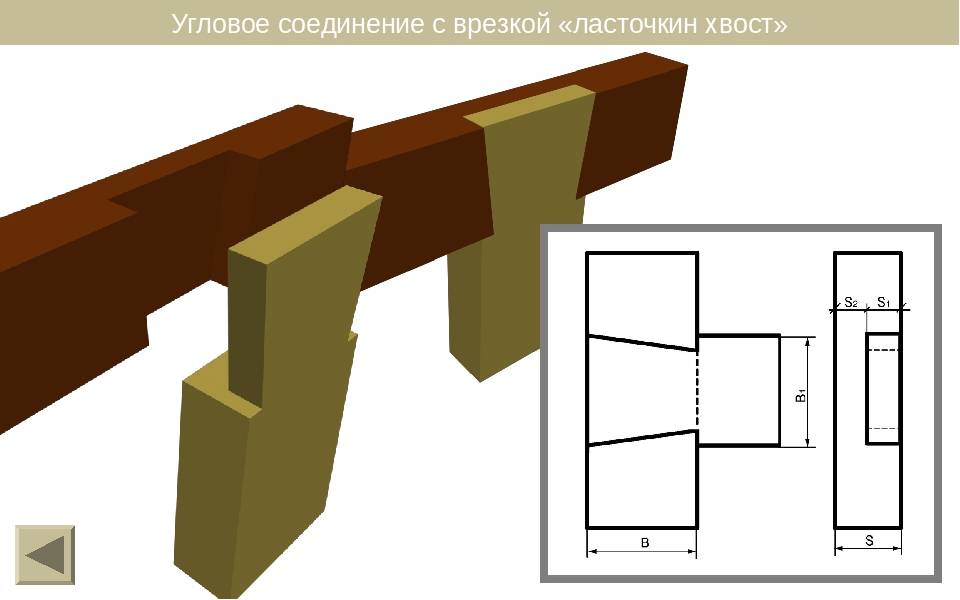

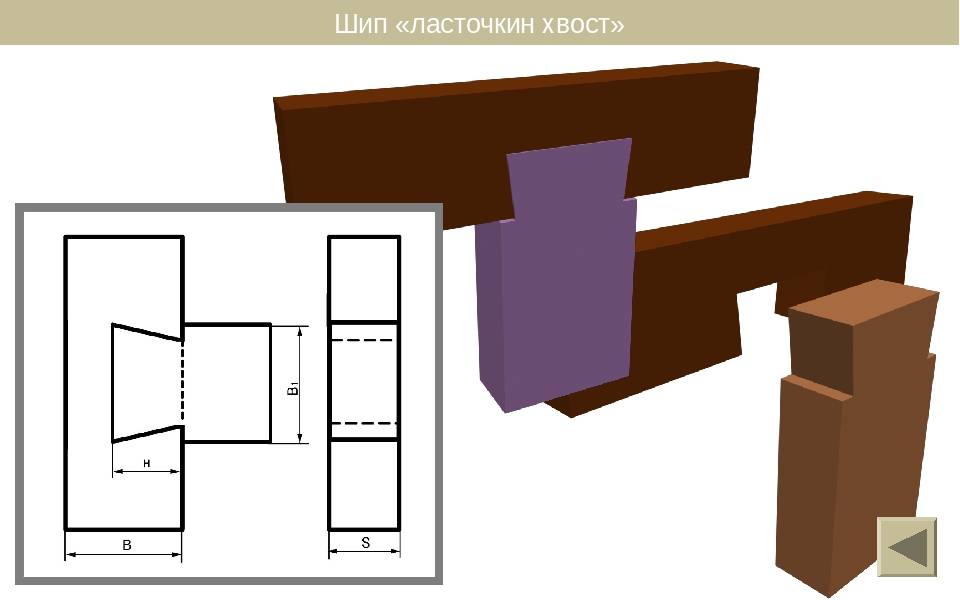

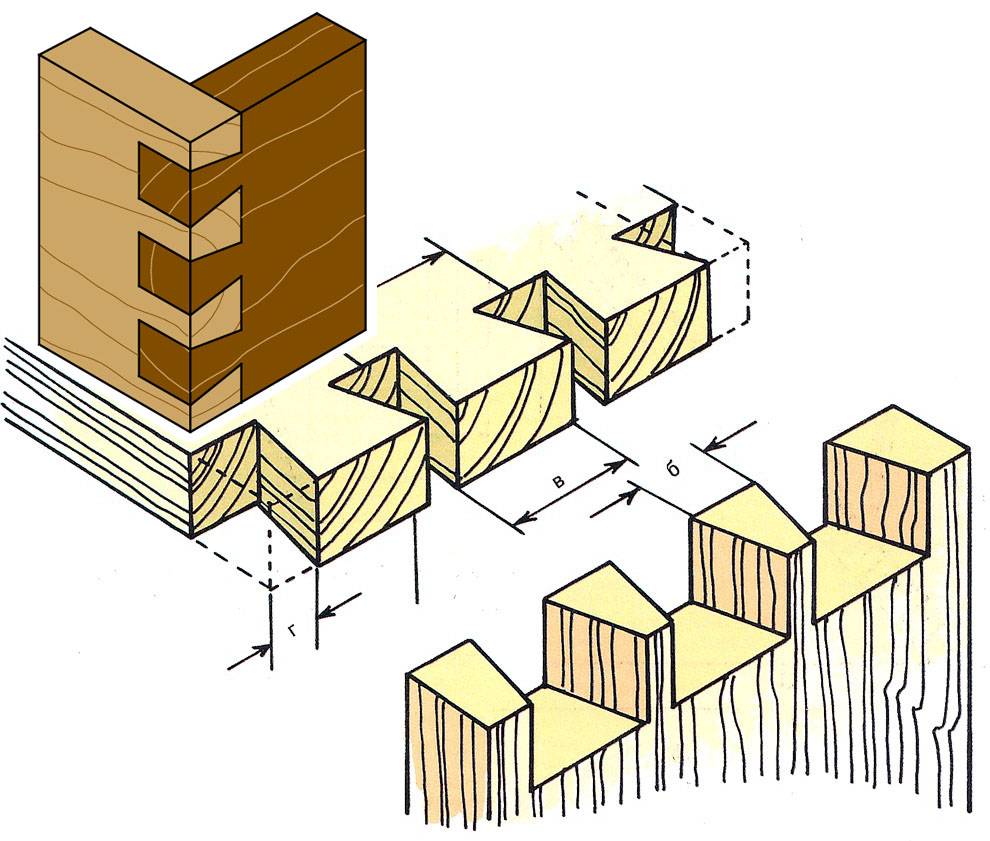

Данный тип крепления используется для соединения между собой брусьев, из которых возводят дом из профилированного бруса, реже — из оцилиндрованных бревен. Благодаря трапециевидной форме, шип крепко держится в пазе, такое крепление можно разъединить только до начала укладки следующего ряда брусьев. Выполняется крепление согласно ГОСТ 30974 — 2002 «Соединения угловые деревянных брусчатых и бревенчатых малоэтажных зданий. Классификация, конструкции, размеры».

Соединение такого типа имеет несколько следующих разновидностей:

- Крепление брусьев с помощью специальной вставки — шпонки. При этом в брусьях делаются трапециевидные пазы, в которые забивают шпонки.

- Крепление на трапециевидный коренной шип.

- Угловое крепление — бревна, которые сходятся в углах дома, имеют один большой шип, который входит в паз предыдущего бревна, и так далее. Применяется в большинстве случаев для строительства срубов.

Наиболее распространена среди всех подвидов ласточкиного хвоста его последняя разновидность. Она очень проста, надежна и позволяет максимально использовать длину бруса и уменьшить количество отходов древесины. Такой вид крепления совершенно не мешает последующей отделке дома, тогда как соединения «с остатком» будут выделяться на фоне фасада, обшитого сайдингом или другой облицовкой дома. Углы тоже можно обшить деревянной доской, сохранив при этом общий вид дома и устранив проблему «холодных углов» одновременно.

test

Несмотря на видимую простоту, вырезание ласточкиного хвоста — довольно трудоемкий процесс, но результатом его будет крепкое и надежное соединение всех элементов дома. С его помощью можно крепить не только углы, но и внутренние стены и перегородки дома.

Лучше всего соединение бруса ласточкиным хвостом осуществляется при использовании свежих, с достаточно большим содержанием влаги брусьев из хвойных пород деревьев. Размер брусьев или диаметр бревен для оптимального использования должен составлять от 260 до 320 мм. При строительстве из брусьев меньшего размера возможно откалывание крепежных шипов, а брусья больше 320 мм слишком тяжелы для крепления ласточкиным хвостом и со временем начинают вылезать из своих мест в стенах.

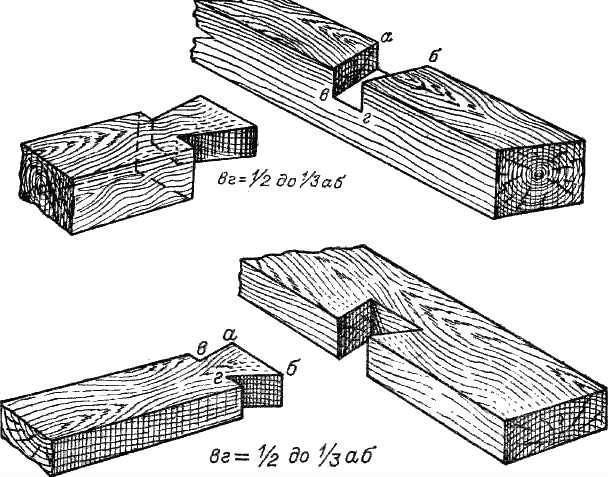

Кроме углового соединения, ласточкин хвост часто используют и для наращивания длины брусьев.

Основные этапы работ

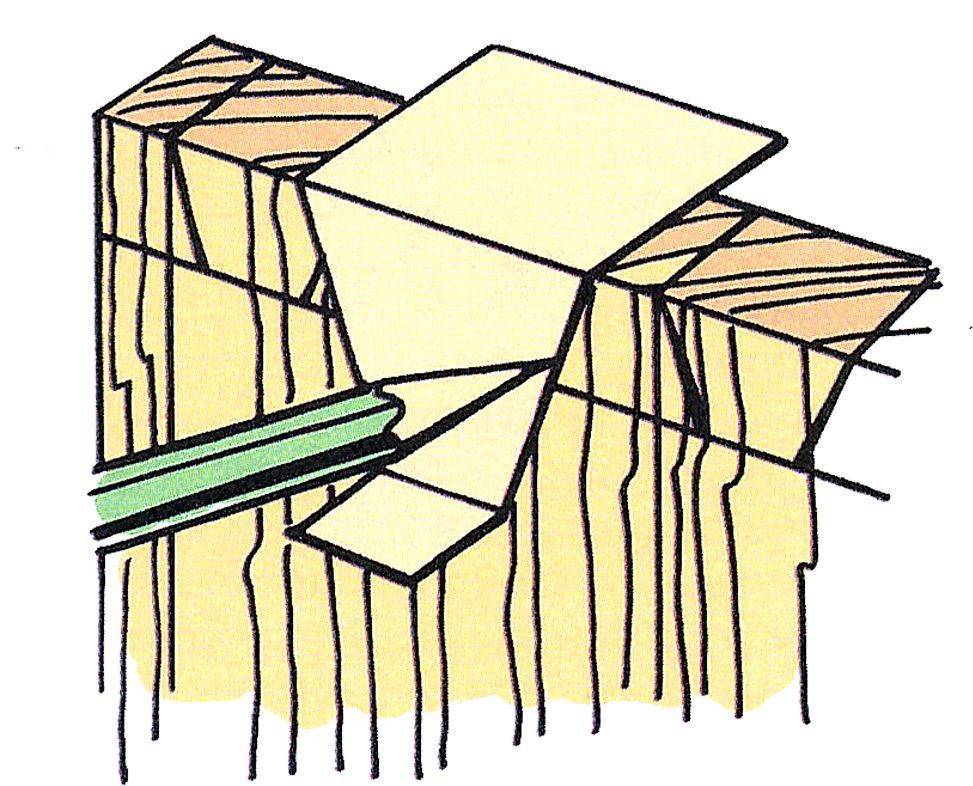

После того, как выбран паз нужных размеров, сверху заготовки автор прикручивает кусок оргстекла. Затем нужно сделать шип на второй деревянной заготовке. Шип должен плотно входить в паз.

Далее нужно с помощью стамески придать прямоугольному пазу трапециевидную форму. Во второй заготовке нужно сделать два пропила ручной ножовкой. Также потребуются два деревянных клина.

Ну а дальше все просто: вставляем клинья в пропилы, сделанные в шипе, потом сам шип загоняем в паз. Клинья распирают боковые стороны шипа, в результате чего он принимает форму паза, и сидит в нем достаточно плотно.

Подробнее о том, как сделать стыковое соединение «ложный ласточкин хвост», рекомендуем посмотреть в видеоролике на нашем сайте.

Комментарии

Правовая информация

Уважаемые авторы, помните, размещаемые вами публикации, не должны нарушать законодательство Российской Федерации и авторские права сторонних ресурсов.

*Экстремистские и террористические организации, запрещенные в Российской Федерации и Республиках Новороссии: «Правый сектор», «Украинская повстанческая армия» (УПА), «ИГИЛ», «Джабхат Фатх аш-Шам» (бывшая «Джабхат ан-Нусра», «Джебхат ан-Нусра»), Национал-Большевистская партия (НБП), «Аль-Каида», «УНА-УНСО», «Талибан», «Меджлис крымско-татарского народа», «Свидетели Иеговы», «Мизантропик Дивижн», «Братство» Корчинского, «Артподготовка», «Тризуб им. Степана Бандеры», «НСО», «Славянский союз», «Формат-18», «Хизб ут-Тахрир».

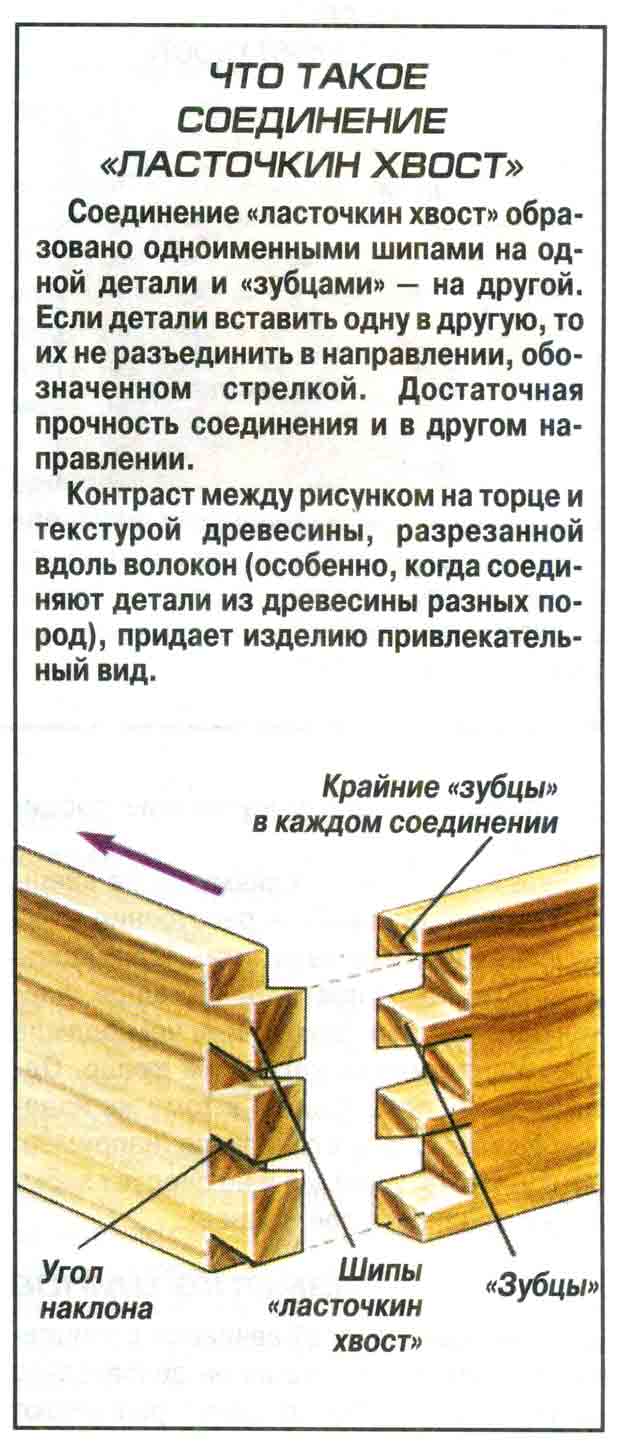

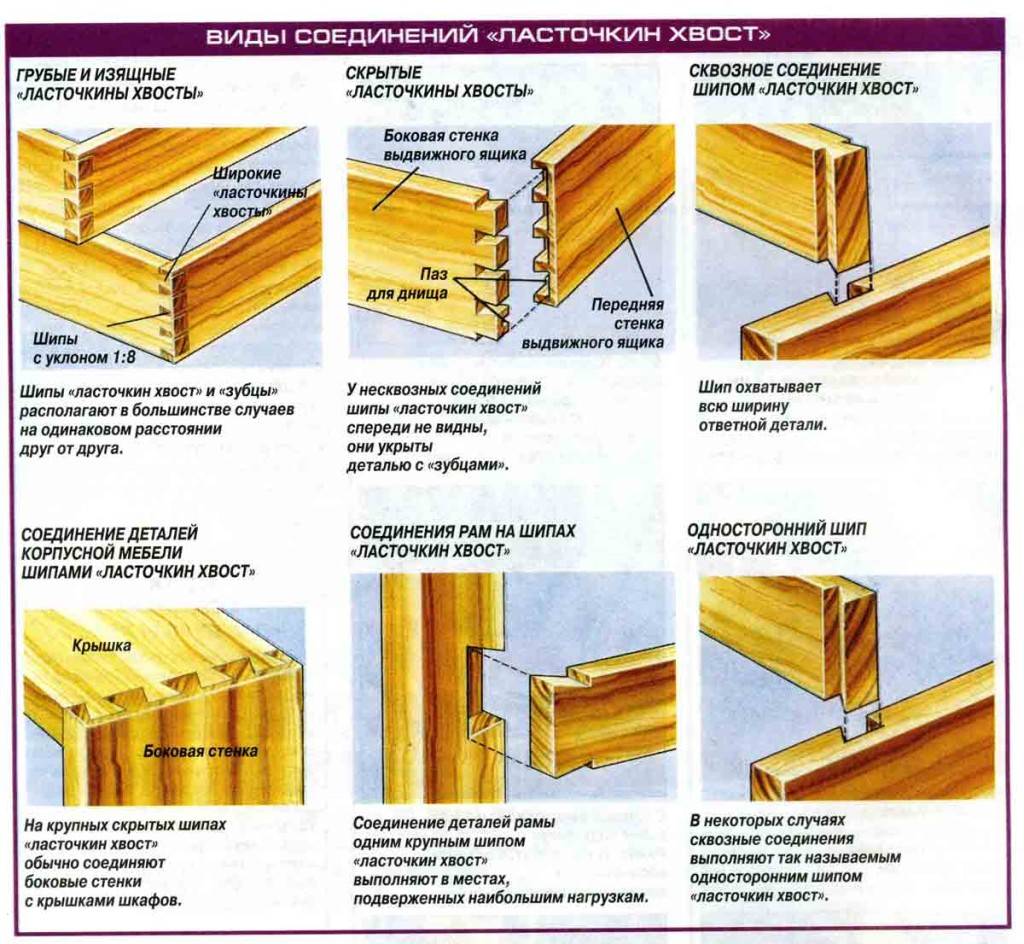

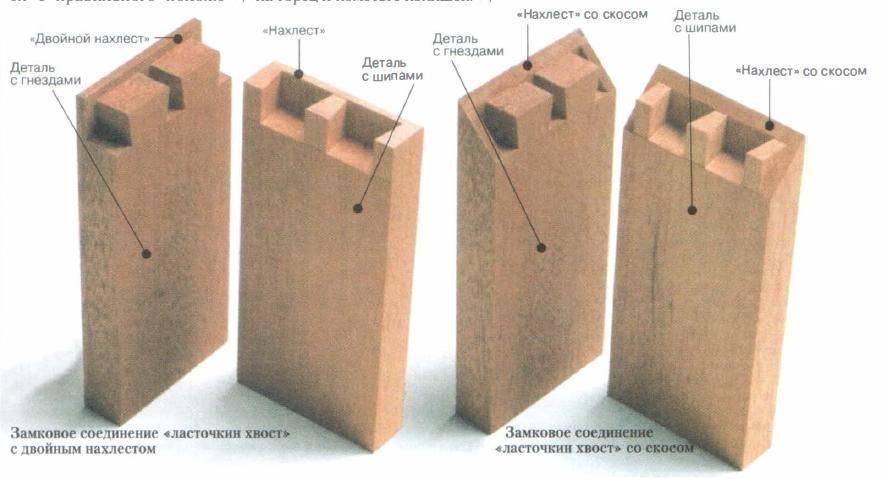

Типы ласточкин хвост [ править ]

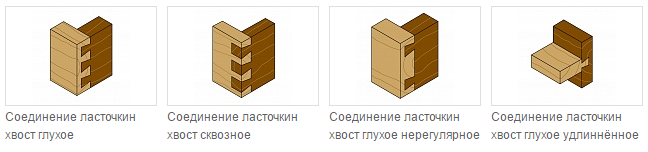

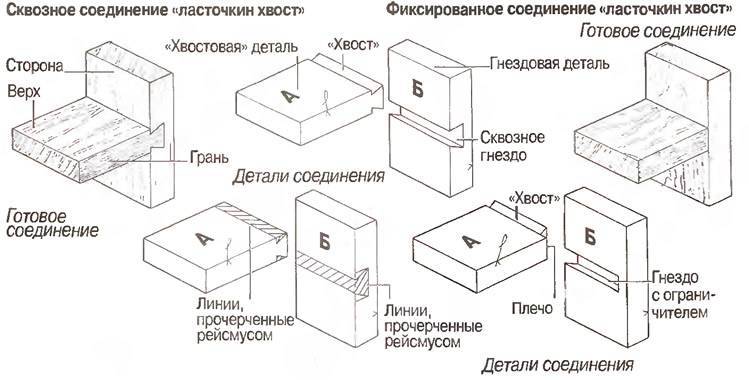

Через ласточкин хвост

Сквозное соединение типа ласточкин хвост

На изображении вверху этой страницы показано соединение «сквозной ласточкин хвост» (также известное как «простой ласточкин хвост»), где торцевая текстура обеих досок видна при сборке соединения. Сквозные “ласточкин хвост” обычно используются в конструкции каркасов и коробов. Традиционно ласточкин хвост часто покрывали шпоном. Тем не менее, ласточкин хвост стал признаком мастерства и обычно считается отличительной чертой, поэтому в современной работе они редко скрываются. При использовании в конструкции выдвижных ящиков сквозное (или глухое, под углом или внахлест) соединение типа «ласточкин хвост» иногда называют «английским ласточкиным хвостом».

Полуслепой ласточкин хвост

Полуслепой шарнир типа ласточкин хвост

Мастера используют «полуслепой ласточкин хвост», когда они не хотят, чтобы край волокна был виден с передней части соединения. Хвосты вставляются в пазы на концах доски, которая является передней частью изделия, скрывая их концы.

Полуслепой ласточкин хвост обычно используется для крепления лицевых панелей ящиков к их сторонам. Это альтернатива прикреплению накладных фасадов к ящикам, изготовленным с использованием сквозных ласточкиных хвостов.

Секретный «ласточкин хвост» со скосом править

Секретное соединение типа ласточкин хвост со скосом

Соединение « ласточкин хвост со скосом » (также называемое «глухой ласточкин хвост со скосом», «полностью слепой ласточкин хвост» или «полностью слепой ласточкин хвост») используется в высочайшем классе корпусных и коробчатых работ. Он предлагает прочность, присущую соединению типа «ласточкин хвост», но полностью скрыт от обеих внешних сторон, образуя внешний край, соединяющийся под углом 45 градусов, при этом ласточкин хвост скрывается внутри соединения.

Соединение «ласточкин хвост» со скошенным углом очень похоже по конструкции, но имеет только один «ласточкин хвост» и используется для рамок для картин и других подобных соединений.

Секретный “ласточкин хвост” с двойным перекрытием править

Секрет , дважды внахлест ласточкин хвост похож на секретный митрофорный ласточкина хвоста, но представляет собой очень тонкий срез конечного зерна на одном краю сустава. Используется для изготовления каркасов и коробов, чтобы полностью скрыть «ласточкин хвост».

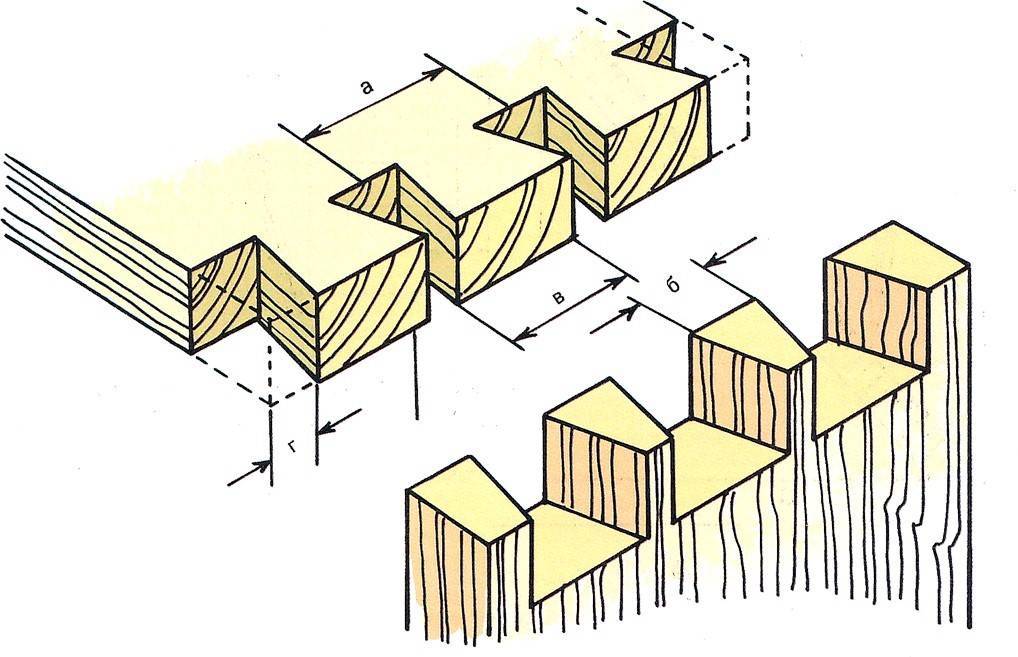

Скользящий ласточкин хвост править

Скользящее соединение типа ласточкин хвост

Скользящий ласточкин хвост – это метод соединения двух досок под прямым углом, когда пересечение происходит в пределах поля одной из досок, а не на конце. Это соединение обеспечивает прочность сцепления «ласточкин хвост». Выдвижные «ласточкин хвост» собираются, вставляя хвост в гнездо. Обычно гнездо слегка сужают, делая его немного более плотным к задней части соединения, чтобы два компонента можно было легко сдвинуть вместе, но соединение становится более плотным по мере достижения конечного положения. Другой метод реализации конического скользящего «ласточкин хвост» – это сужение хвоста вместо раструба. При использовании в конструкции ящиков «ласточкин хвост с остановкой скольжения», который не проходит по всей ширине доски, иногда называют «французским ласточкиным хвостом».

Используется для:

- Соединение полок с боковинами шкафа

- Соединение днищ шкафа с боковинами

- Присоединение горизонтальных перегородок к полкам

- Соединение смежных секций раздвижных рам стола

- Соединение фасадов ящиков по бокам

- Присоединение передних планок каркасов к стенкам шкафа

- Соединение шеи и тела в скрипках и некоторых гитарах.

Приспособления для фрезера по дереву своими руками

Сам станок очень древнее изобретение человечества, описания принципов фрезеровки появились в 16 веке, а прототипом станка было изобретение Леонардо да Винчи, который предложил вращать круглый напильник для увеличения обработки изделия, что можно считать первым аналогом фрезы.

А уже американский изобретатель Эли Уитни за годы жизни с 1765 по 1825 довел до ума все разрозненные попытки создать полноценный станок, за что по праву считается создателем первого фрезерного станка, хотя с этим утверждение согласны не все ученые. И поскольку станок имеет столь древние корни, то и приспособлений к изготовлению различных деталей великое множество, описать их все в свете данного материала не представляется возможным, а посему рассмотрим только некоторое из них, на мой взгляд, наиболее важные и полезные.

Достоинства и недостатки рубки ласточкин хвост

Крепление бруса «ласточкин хвост» обладает целым рядом преимуществ:

- Отсутствие угловых выступов как при традиционной рубке «в чашу». Это позволяет делать обшивку бревна и бруса беспрепятственно по всему периметру стен.

- По сравнению с рубкой «в лапу» «ласточкин хвост» обладает крепким замком и конструкция является устойчивой и надежной.

- Обеспечивается герметичность стыка.

- Рубка аккуратная внешне по сравнению с другими видами создания замков.

- Монтаж бревен и замка не требует специальных навыков, алгоритмов и дополнительных крепежных элементов.

- Относительная экономичность работ по созданию выемок, что снижает затраты на строительство.

На что следует обратить внимание при выборе «ласточкиного» хвоста:

- Сложность создания вырубки для неопытного человека. Это тот тип соединения, подготовку которого должен производить профессионал.

- Наклонные соединения благоприятствуют прохождению дождевой воды внутрь замка, что способно вызвать гнилостные процессы в древесине и развитие плесени. Во избежание этого явления углы тщательно гидроизолируют и обшивают с внешней стороны.

- Углы – мостики холода. Чтобы в помещении было тепло, их необходимо обкладывать теплоизоляционными материалами.

Недостатки рубки «в ласточкин хвост» легко устраняются на этапе строительных работ, поэтому не следует их бояться и отказываться от сруба такого типа.

Сборка соединительных сочленений

Для производства изделий, соединение деталей которых осуществляется способом «ласточкин хвост», используются практически все виды древесины, фанера, пластик. Особенностью метода является неразборная технология с применением скрепляющих средств (столярного клея). Проверка точности и подгонка деталей осуществляется после:

- предварительной «сухой» сборки конечного изделия;

- удаления лишнего материала;

- зачистки или шлифовки тугих мест.

Клеящее вещество наносится на соприкасающиеся стороны двух деталей из дерева. Для плотного соединение частей конструкции используется молоток и деревянная прокладка, обеспечивающая защиту изделия от случайных повреждений.

Преимущества и недостатки использования крепления типа ласточкиного хвоста

К основным преимуществам данного типа крепления относятся следующие:

test

- Экономия древесины. При этом количество отходов гораздо меньше, по сравнению с другими типами крепления.

- Существенно расширяется внутреннее пространство жилища. При использовании брусьев с одинаковыми параметрами, крепление «без остатка» позволяет увеличить длину стен на 2-3 диаметра бруса.

- Углы, замкнутые ласточкиным хвостом, остаются совершенно ровными, что дает возможность обшить жилище сайдингом или другим облицовочным материалом.

- Наибольшая, среди всех видов крепления, надежность замка.

- Сборка осуществляется без использования гвоздей или скоб, что значительно снижает себестоимость строительства.

- Наклон плоскостей соединения в наружном направлении позволяет препятствовать затеканию дождевой воды внутрь дома.

На фоне всех преимуществ стоит упомянуть и некоторые незначительные недостатки:

Из-за того, что углы замкнутые, такие крепления подвержены климатическим атакам и перепадам температуры. Соответственно увеличивается риск появления плесени на внутренней или внешней поверхности брусьев. Решается данная проблема дополнительной гидроизоляцией, которая прокладывается между венцами, либо антигрибковой пропиткой древесины

Особое внимание следует уделить гидроизоляции фундамента. Техническая трудность выполнения ласточкиного хвоста не позволяет осуществить постройку дома самостоятельно, без привлечения к работе опытных мастеров. Как можно увидеть, недостатки такого метода крепления являются незначительными, а преимущества во многом перекрывают их

Как можно увидеть, недостатки такого метода крепления являются незначительными, а преимущества во многом перекрывают их.

В заключение стоит отметить, что целесообразность использования соединения брусьев и бревен с помощью ласточкиного хвоста нисколько не уменьшается, даже несмотря на некоторые недостатки. Внешний вид таких домов очень оригинален, а выполнение всех элементов из дерева позволяет сделать жилище полностью экологичным и значительно снизить затраты на его обогрев.

Так как данный способ крепления относится к технически сложным, то к работе над таким срубом рекомендуется приглашать квалифицированных мастеров с большим опытом работы. Это избавит вас от ошибок и в конечном счете позволит не беспокоиться о надежности конструкции вашего жилища.

Описание процесса изготовления

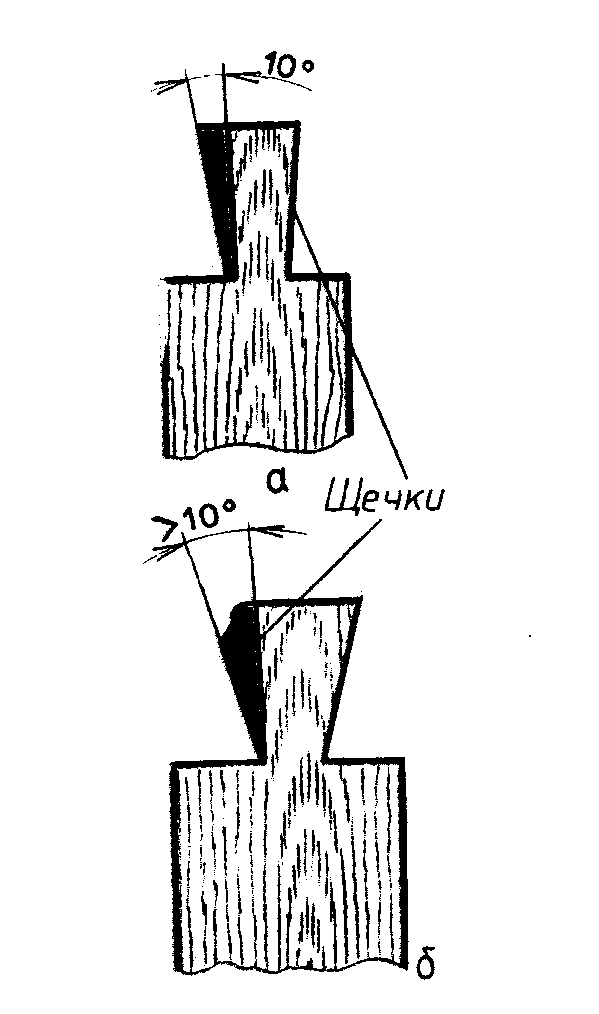

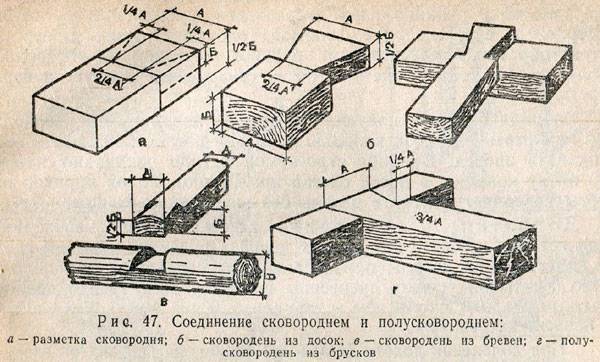

Конструкция данного столярного замка представляет собой плотную стыковку двух деталей. На конце одного бруска изготавливается выступ V-образной формы, напоминающий ласточкин хвост (откуда берется название). На втором бруске изготавливается пропил по форме этого выступа. Толщина этого шипа может быть на всю ширину, и в пол дерева. Шип и пропил производят под углом 10-12 град.

В данной статье описан процесс изготовления данного столярного соединения в пол дерева. Вид изделия, которое должно получится в итоге, изображен на рисунке.

Изготовление заготовок показано на рисунке.

- С помощью циркулярной пилы вырезают 2 одинаковых бруска.

- Обрабатывают их на шлифовальной машине.

- Торцуют концы брусков при помощи торцовочной пилы.

Далее при помощи столярного угольника, линейки и карандаша размечают на заготовке 1 размеры шипа соединения.

Совет! В том случае, если требуется изготовить несколько соединений, рекомендуется изготовить из тонкого, плотного материала шаблон ласточкин хвост, что увеличивает производительность. В описанном примере приводится единичное изготовление данной конструкции.

После разметки, для изготовления необходимого V-образного выступа, у заготовки 1, с помощью ленточной пилы обрезают лишние части.

Когда шип вырезан, его зажимают в столярные тиски, обтесывают стамеской, и доводят с помощью напильника и наждачной бумаги до идеального состояния.

Когда выступ готов, под него на второй заготовке необходимо сделать прорезь. Для этого на второй заготовке делают разметку, используя первую в виде шаблона. Сделать разметку необходимо как можно точнее, поскольку любой люфт между деталями не допускается. Конструкция окажется ненадежной. По этой причине верхние линии чертят отрезным ножом. Середину отмечают карандашом.

Зажав заготовку в тисках, при помощи ручного лобзика делают прорези по отмеченным линиям 2-й заготовки. Глубина прорезей составляет середина бруска, отмеченная карандашом.

Далее предстоит выбрать в бруске, по выполненным лобзиком отметкам, прорезь под шип. Это можно осуществить двумя способами. В первом случае прорезь выбирают при помощи стамески, резцов, напильника и наждачной бумаги. Здесь необходимо проявить крайнюю аккуратность, т.к. необходимо выдержать идеально ровную поверхность для стыковки и склейки деталей.

Если в наличии имеется ручной фрезер, то намного проще сделать ласточкин хвост фрезером, поскольку в этом случае получить идеальный результат намного легче, чем вручную.

Не вынимая заготовку из тисков, с помощью ручного фрезера осторожно и бережно выбирают часть дерева в промежутке между прорезями. Используют пальчиковую фрезу 10 мм. Для того, чтобы закончить соединение ласточкин хвост, и обеспечить плотное и надежное соединение деталей, на заготовке 2 с помощью стамески аккуратно подрезают грани боков, периодически примеряя шип, и пытаясь его вставить в прорезь

Вставляться шип должен плотно, но без чрезмерных усилий

Для того, чтобы закончить соединение ласточкин хвост, и обеспечить плотное и надежное соединение деталей, на заготовке 2 с помощью стамески аккуратно подрезают грани боков, периодически примеряя шип, и пытаясь его вставить в прорезь. Вставляться шип должен плотно, но без чрезмерных усилий.

Важно! После того, как шип вошел в предназначенное место, следует разъединить детали. Для того, чтобы это сделать, необходимо зажать заготовку 2 в тиски, и при помощи деревянного молотка аккуратно выбить брусок с шипом из прорези, как изображено на рисунке. Если пытаться делать это вручную, можно сломать шип

Если пытаться делать это вручную, можно сломать шип.

В заключении, на поверхность обеих соединяемых частей наносится столярный клей. Детали соединяются между собой и плотно прижимаются с помощью струбцины.

Через определенное время, необходимое для застывания клея, деталь очищают от клеевых остатков с помощью стамески. Ручной эксцентриковой шлифовальной машинкой доводят поверхность готовой конструкции до идеального состояния. Конструкция готова.