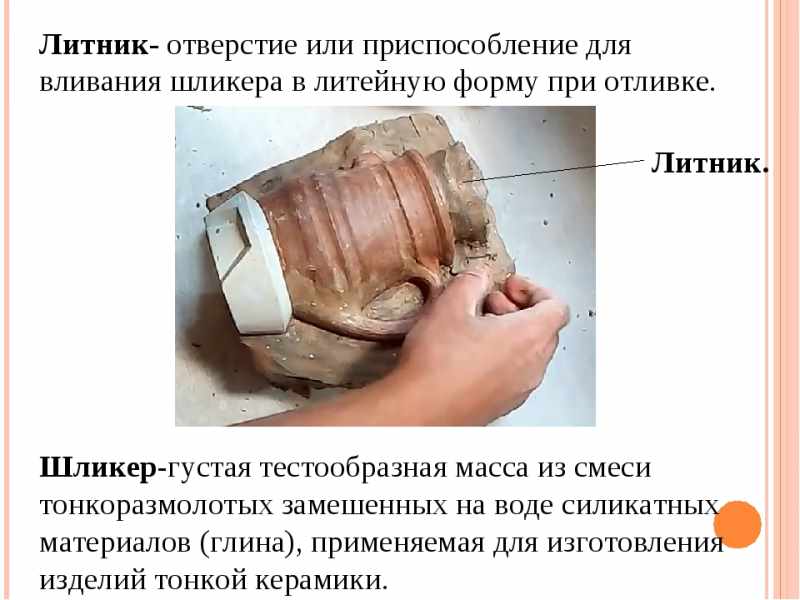

Оборудование и материалы для литья

Для литья используется шликер определенной консистенции. На ощупь он должен быть маслянистым. В состав шликера, помимо глины и воды, включают различные добавки, меняющие консистенцию и другие свойства суспензии. В качестве добавок используют

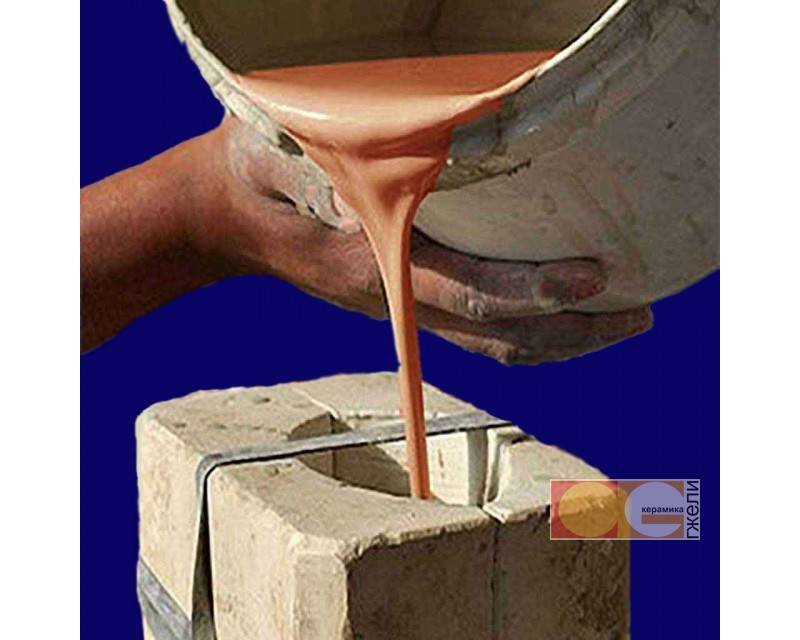

Шликер для будущего изделия

- Другие сорта глины

- Песок

- Шамот

- Электролиты

- Красители

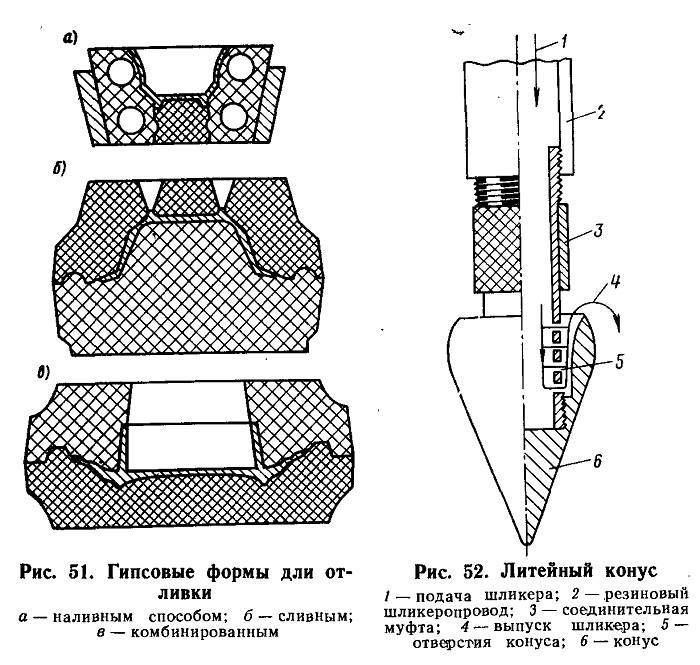

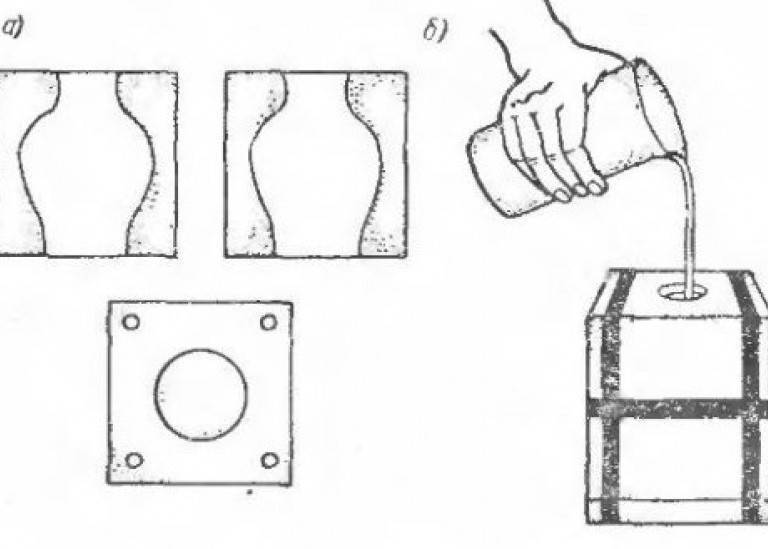

Важнейшим оборудованием являются формы для литья. От продуманности конструкции и качества изготовления напрямую зависит качество конечного изделия. В шликерном литье применяются гипсовые формы. Оправка обычно делается из двух частей. Для точного совмещения двух частей на одной из них предусматриваются выступы, а в другой — соответствующие им по профилю впадины. В художественном литье, отличающемся малыми сериями, части формы скрепляются резинками. Гипсовая форма для шликерного литья обладает ограниченным сроком службы, и при планировании выпуска больших партий (например, изразцов) необходимо предусмотреть изготовление нескольких оправок на каждое изделие.

Формы для шликерного литья

Важно! Форму необходимо делать только из высококачественного скульптурного гипса. Гипс должен быть пуховым, не содержать посторонних включений и комков. Оправки, изготовленные из высококачественного гипса, способны выдерживать более сотни отливок

Если же гипс низкокачественный, то после десятка отливок стенки начинают выкрашиваться и осыпаться

Оправки, изготовленные из высококачественного гипса, способны выдерживать более сотни отливок. Если же гипс низкокачественный, то после десятка отливок стенки начинают выкрашиваться и осыпаться.

Формы, пришедшие в негодность, можно раскрошить молотком, просеять через мелкое сито и добавлять в гипсовый раствор для отливки новых оправок в пропорции не более чем 1:10.

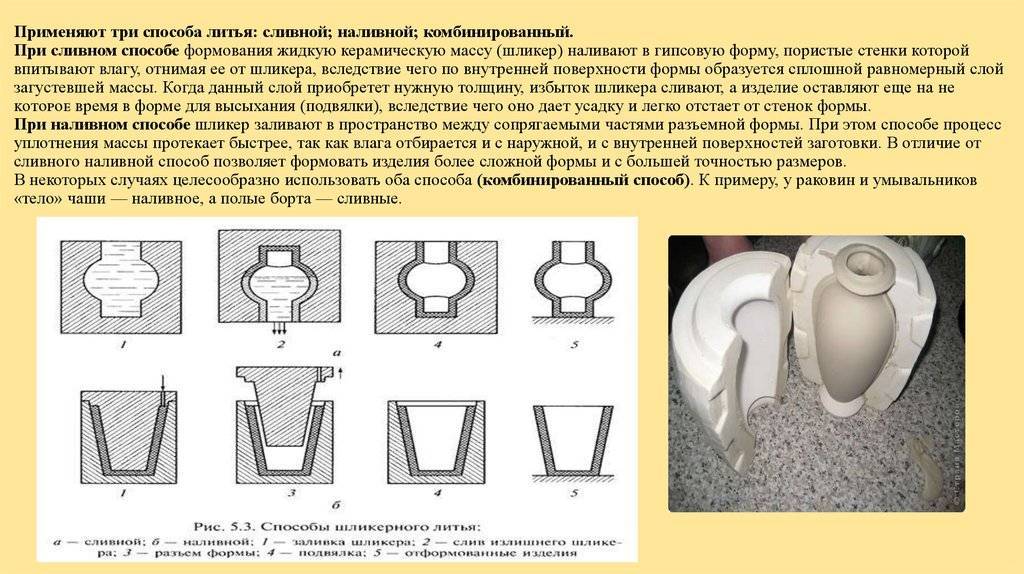

Скользящее литье

Существует множество методов формования керамики, но одним из примеров является литье в шликере . Здесь в гипсовую форму заливается шликер или жидкая глина . Вода из шликера втягивается в стенки гипсовой формы, оставляя внутренний слой твердой глины, которая быстро затвердевает. После высыхания твердая глина также может быть удалена. Шликер, используемый при литье шликера, часто сжижается с помощью вещества, которое снижает потребность в дополнительной воде для смягчения шликера (если не требуется образование трещин ); это предотвращает чрезмерную усадку, которая возникает при высыхании детали, содержащей много воды; Другой подход – медленно сушить вещи.

Методы скользящего литья обеспечивают превосходное качество поверхности, плотность и однородность при отливке керамического сырья высокой чистоты по сравнению с другими методами литья керамики, такими как гидравлическое литье, поскольку литая деталь представляет собой более высокую концентрацию керамического сырья с небольшими добавками. Шликер – это суспензия мелкодисперсного порошка сырья в жидкости, такой как вода или спирт, с небольшими количествами вторичных материалов, таких как диспергаторы, поверхностно-активные вещества и связующие. В методах литья керамических шликеров используется гипсовый блок или форма для опок. Гипсовая форма вытягивает воду из разлитого шликера для уплотнения и формирования отливки на поверхности формы. Это формирует плотную отливку, удаляя вредные воздушные зазоры и сводя к минимуму усадку в процессе окончательного спекания.

Какая нужна глина

Для изготовления керамики понадобится натуральная глина – это основной ингредиент. Глазури, лаки, пигменты и эмали потребуются для покрытия готовой керамики и окраски ее в желаемый цвет.

Натуральная глина бывает:

- Белой – после обжига изделие приобретает цвет слоновой кости, в исходном состоянии глины имеет сероватый оттенок;

- Красной – цвет обусловлен оксидом железа. Глина хорошо лепится, с ней удобно и просто работать, после обжига становится красной.

- Голубая – используется в медицине и косметологии.

Есть также фарфоровая и темно-коричневая глина, но мы остановимся на первых двух видах.

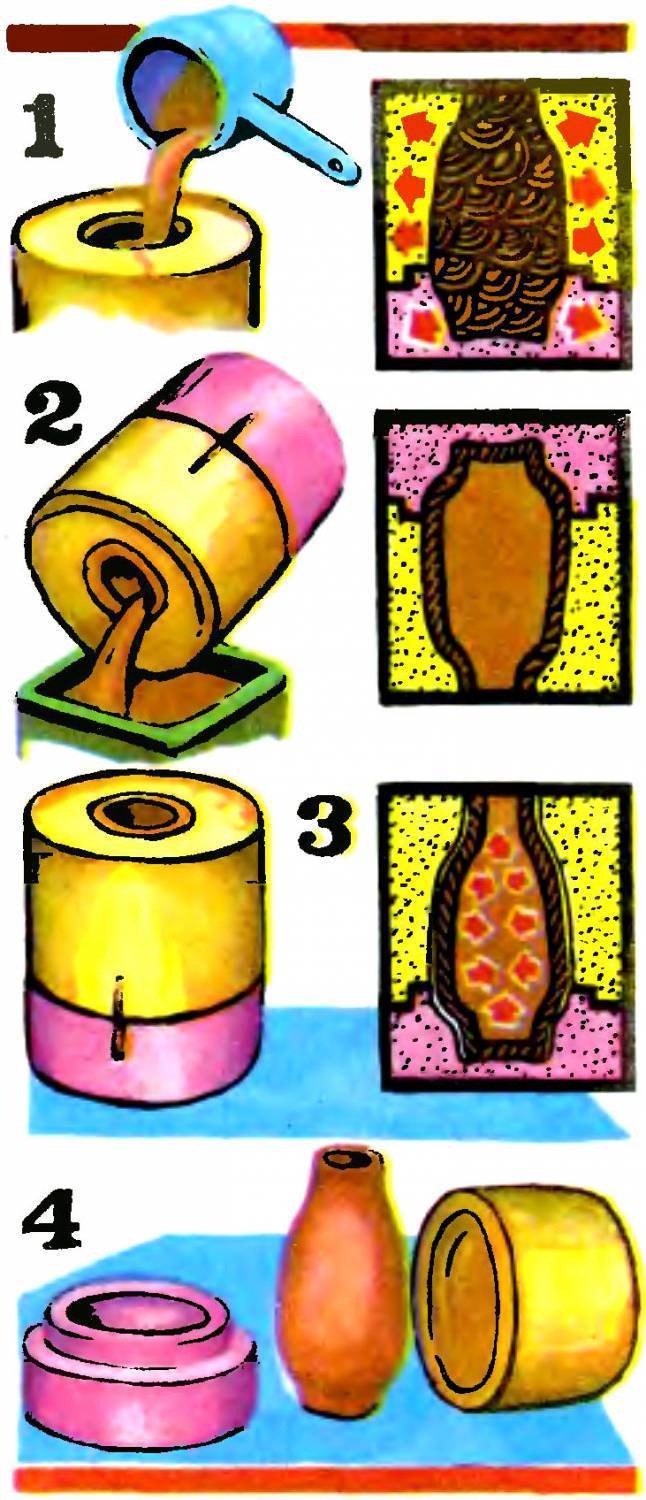

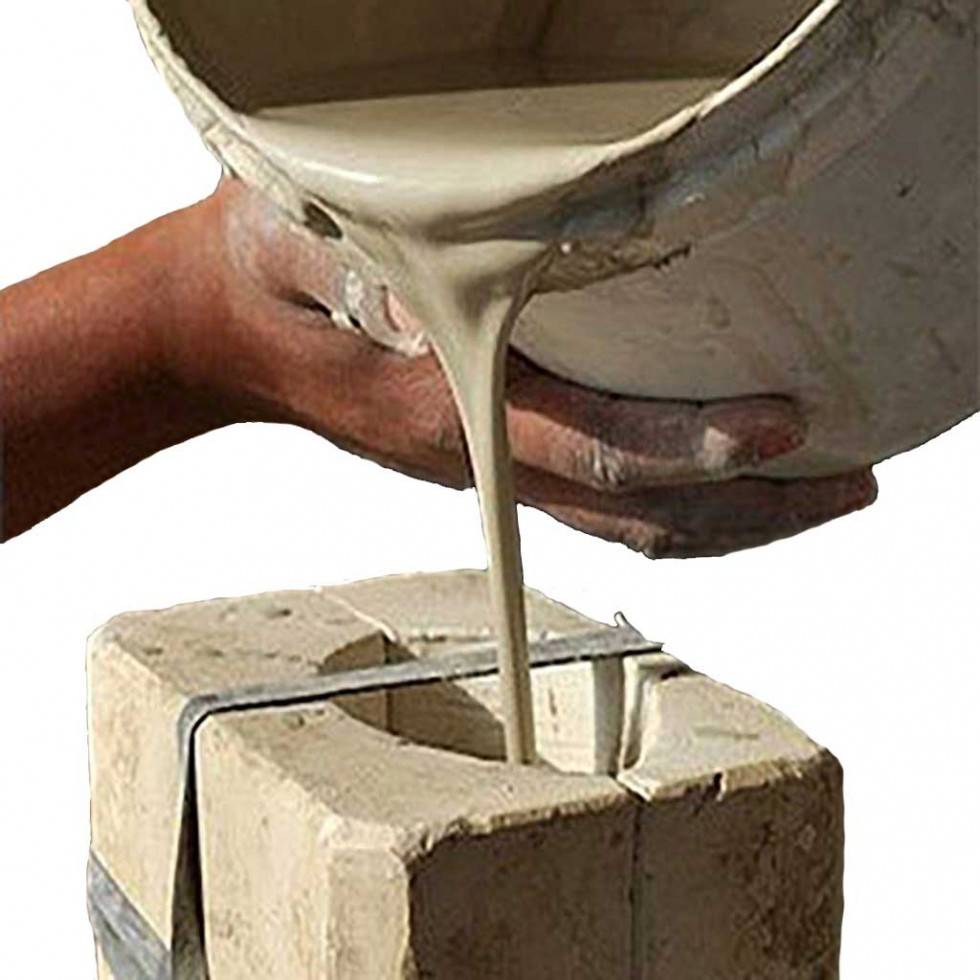

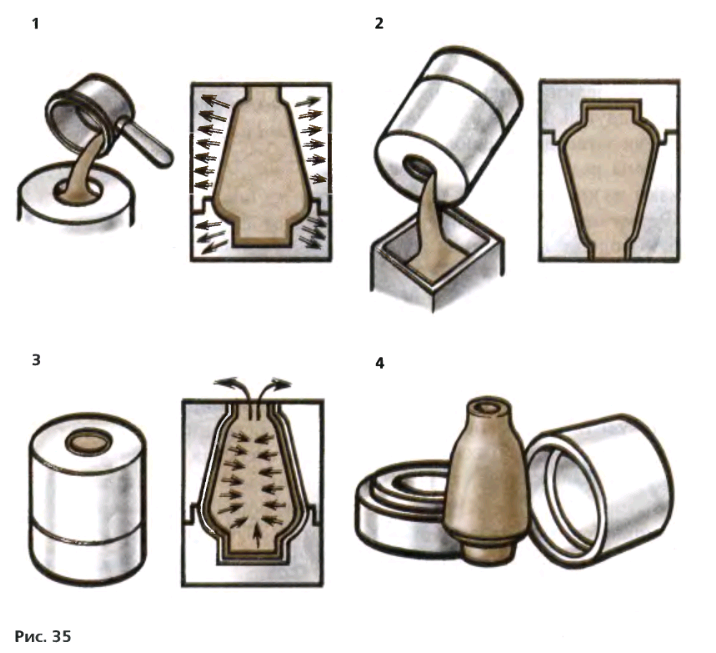

Глиняное литье – процесс

Залейте шликер в хорошо просушенную гипсовую форму доверху (рис. 35.1). Пористый гипс сразу же начнет всасывать из него влагу. Об этом легко догадаться по тому, как будет быстро падать в форме уровень шликера. Всасывая влагу, гипс притягивает к поверхности формы мельчайшие частицы глины, находящиеся в шликере во взвешенном состоянии. Постепенно на стенках формы образуется достаточно плотный слой глиняной массы.

Процесс всасывания влаги с одновременным нарастанием глиняного слоя на стенках формы называется у керамистов «насасыванием черепка».

Сразу же после заливки шликера этот процесс идет очень быстро, затем замедляется и прекращается совсем. Именно в этот момент шликер нужно слить (35.2). На стенках внутренних поверхностей гипсовой формы остается слой глины, находящийся в тестообразном состоянии, — стенки будущего сосуда. Через некоторое время слой глины на стенках формы начинает подсыхать (35.3). Одновременно происходит его усадка. При этом отливка уменьшается в размерах, и ее стенки (черепок) постепенно отделяются от гипсовой формы. В этот момент стенки затвердевают и становятся тоньше

Убедившись, что отливка достаточно хорошо подсохла, а ее стенки отделились от формы, осторожно снимите верхнюю половину и так же не спеша извлеките отливку из нижней половины формы (35.4)

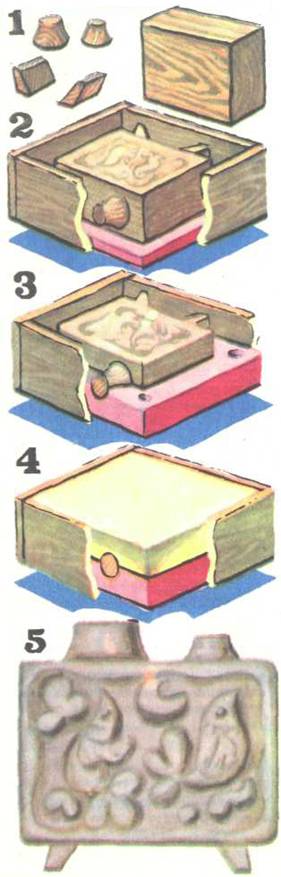

Пока изделие еще не совсем высохло, производят его оправку: срезают ножом рельефно выступающие швы, образовавшиеся кое-где на стыках гипсовой формы; заделывают мягкой глиной всевозможные вмятины, углубления и царапины; после этого поверхность заглаживается увлажненной губкой. Если изделие пересохло, то неровности можно устранить с помощью наждачной бумаги. После оправки изделие ставят на полку и сушат при комнатной температуре в течение пяти-шести дней. После просушки гигроскопичность (влагопоглощаемость) гипсовой формы полностьювосстанавливается и в ней можно отливать следующее керамическое изделие, которое будет точной копией первого. В одной форме можно выполнить около двухсот отливок. Конечно, сосуд, в основе которого лежит тело вращения, можно изготовить и другим способом, например на гончарном круге. Но есть сосуды, для которых литье чуть ли не единственный способ формовки. К ним относится прямоугольная декоративная ваза, изображенная на рисунке (рис. 36).

Модель вазы изготовляют из прямоугольного деревянного бруска, к которому приклеивают ножки и горлышки, выточенные на токарном станке (36.1). На одной или двух стенках модели вырезают рельеф. Готовую модель зачищают наждачной бумагой и пропитывают горячей олифой два-три раза. Форма по этой модели отливается в той же последовательности, что и круглая ваза, только вместо цилиндрической опалубки применяется прямоугольная, собранная из четырех дощечек (36.2). Опалубку и поддон смазывают разъединительной мастикой и наливают в нее жидкий гипс так, чтобы в нем оказалась ровно половина модели. Замковое соединение получают вырезанием в нижней половине формы по углам конических углублений (36.3а), которые смазывают мастикой. После заливки второй половины формы (36.4) гипс заполняет эти углубления, образуя шипы. При сборке формы шипы точно войдут в соответствующие углубления и обеспечат точность соединения обеих половин.

Готовую форму освобождают от модели, сушат, а затем выполняют отливку уже известным способом (36.5).

Особенности тонкостенного литья из шликера

Если необходимо получить тонкостенное изделие, важно помнить, что после заливки гипс сразу же начнет высасывать воду из шликера. В зависимости от времени нахождения раствора в форме меняется толщина стенок сосуда или фигурки. Глина осаждается на стенках формы с определенной для каждой конкретной конфигурации и конкретного состава раствора скоростью

Соответственно нарастает и толщина черепка

Глина осаждается на стенках формы с определенной для каждой конкретной конфигурации и конкретного состава раствора скоростью. Соответственно нарастает и толщина черепка.

Тонкостенное шликерное литье

В ходе пробной заливки шликер наливают в оправку до верха. Каждые 5 минут штангенциркулем измеряют толщину осажденного слоя. По результатам измерений мастер может рассчитать время, необходимое для получения заданной толщины стенки. Полностью напитанный влагой гипс перестает впитывать воду, но в случае тонкостенных сосудов ввиду относительно малого объема черепка этого не стоит опасаться.

Изготовление форм для литья из гипса

Наиболее используемыми материалами являются сам гипс и силикон.

Формы из гипса являются традиционными и привычными для многих поколений мастеров. Они более требовательны к уровню мастерства при изготовлении. В последние десятилетия их все больше теснят формы из силикона.

Формы, которые сделаны из силикона, отличаются высокой точностью, возможностью проработки мелких деталей, легкостью изготовления и снятия ее с отливки. Несколько дороже обходится исходный состав, но это компенсируется повышенной технологичностью и долговечностью.

При проектировании и изготовлении формы важно обращать внимание на:

- Тщательность проработки деталей.

- Способ соединения половинок формы и их последующей разборки

- Способ фиксации половинок друг относительно друга

- Расположение отверстий для литья. Оно должно позволить жидкому гипсу проникать во все уголки формы и полностью заполнять ее.

- Конфигурация опоки должна давать пузырькам воздуха свободный выход.

Для фиксации частей опоки друг относительно друга обычно используют резиновые ленты. Для маленьких изделий подходят резинки для денег, для более крупных их вырезают из велосипедных или автомобильных камер.

Основные проблемы при шликерном литье

Загустевание раствора в форме

Раствор может загустеть, просто находясь в оправке. Поэтому перед сливом лучше активировать залитый в форму шликер путем легкого взбалтывания, вращения или легкого потряхивания

Забивание литника

Если применяется форма с небольшим литником, до начала слива нужно прочистить отверстие тонким шпателем.

Очистка отверстия тонким шпателем

Забилось отверстие литника

Некоторые начинающие мастера вырезают кратер литника, не притрагиваясь к отверстию и боясь нанести вред отливке. Чтобы отверстие литника оставалось свободным, можно вставить в них обрезки коктейльных трубочек.

Забилось отверстие литника

Форму нужно перевернуть над емкостью для слива и ровно и сильно подуть в трубочку

Важно добиться полного вытекания. Особо внимательно надо относиться к формам сложного рельефа. После того, как шликер слит, обрезок трубочки надо залить водой

В том же положении, литником вниз, оправку следует поставить на пластиковую поверхность

После того, как шликер слит, обрезок трубочки надо залить водой. В том же положении, литником вниз, оправку следует поставить на пластиковую поверхность.

Установка формы после слива шликера в исходное положение

После слива раствора форму надо установить в перевернутом положении. Если вернуть ее в исходное, образуются потеки шликера по стенкам изделия, и толщина стенок меняется. Разная толщина стенок приведет к росту напряжений в ходе обжига и даже возникновению трещин вдоль потеков. Отливка может быть безнадежно испорчена.

Неполное слитие шликера из формы

Неполный слив также может привести к потекам и трещинам при обжиге. Если сливается изделие замысловатой конфигурации, при сливе форму лучше встряхивать под разными углами, добиваясь полного слива шликера.

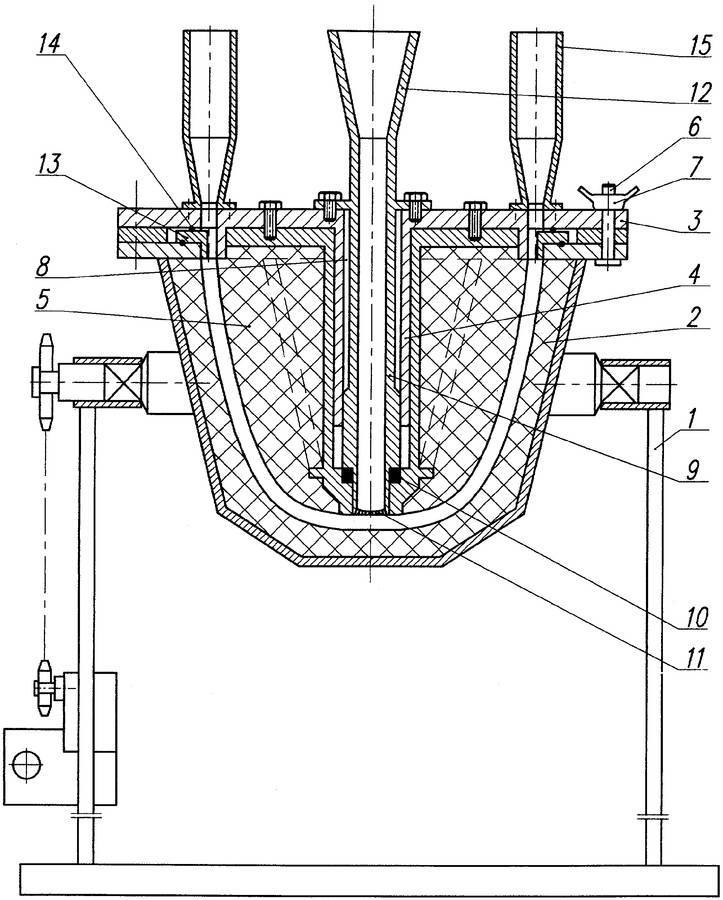

Производство

Технология произ-ва К. обычно включает: подготовку формовочной массы – приготовление порошков исходных компонентов (с требуемым размером частиц) измельчением или химич. методами, перемешивание порошков между собой и с жидкой временной технологич. связкой (ВТС; вода, органич. полимеры, пластификаторы); изготовление заготовок (полуфабриката) заданной формы и размера разл. методами формования; удаление ВТС (сушка, выжигание); обжиг (спекание) для упрочнения и получения керамич. изделий. Традиц. виды К. изготовляют на основе глины, природных минералов; технич. К. – обычно из синтетич. материалов, которые обжигают в разл. газовых средах (воздух, азот, водород, аргон, гелий и др.) или вакууме; иногда используют горячее прессование, микроволновый (высокочастотный) нагрев, а также золь-гель процессы, самораспространяющийся высокотемпературный синтез и др.

Формовочные керамич. массы применяются порошкообразные, пластичные (с содержанием до 50% жидкой ВТС) и жидкотекучие – литейные шликеры (50–70% ВТС). Литейный шликер (концентриров. суспензии) приготовляют из непластичных порошков, добавляя в тонкомолотую смесь исходного сырья термопластичные вещества (напр., парафин, воск), олеиновую кислоту и некоторые ПАВ, удаляемые впоследствии.

Выбор метода формования К. определяется в осн. формой изделий. Для формования керамич. заготовок используют: прессование порошковых масс, формование пластичных масс (выдавливание, раскатка, допрессовка, обточка) или литьё жидкотекучих масс. Отформованные изделия подвергают сушке (в случае применения водорастворимой связки) или выжиганию органич. связки.

Обжиг К. – важный технологич. процесс, обеспечивающий необходимую степень спекания. При точном соблюдении режима обжига создаётся материал определённого фазового состава и с заданными свойствами. Для каждого вида К. характерен свой температурный режим обжига: напр., строит. К. обжигают при темп-ре ок. 900 °C, огнеупорную К. – ок. 2000 °C. В зависимости от состава керамич. массы и темп-ры обжига спекание может происходить как с участием жидкой фазы (в фарфоровых, стеатитовых и др. изделиях составляет до 50% по массе и более), так и без участия жидкой фазы (напр., в корундовой К.). Спекание в твёрдых фазах, получившее распространение в произ-ве технич. К. на основе чистых оксидов и бескислородных соединений, происходит при более высоких темп-рах, чем спекание с участием жидкой фазы. В результате спекания размеры изделий уменьшаются, а механич. прочность и плотность возрастают. Некоторые виды К. перед обжигом покрывают глазурью, которая при высоких темп-pax (1000–1400 °C) плавится, образуя стекловидный водо- и газонепроницаемый слой. Изделия хозяйств. и худож. К. украшают керамическими красками и золотом. Для придания поверхностям изделий технич. К. ряда спец. свойств наносят керамические покрытия, которые повышают эрозионную и химич. стойкость, обеспечивают заданные оптич., электрич., каталитические и др. эксплуатац. характеристики.

Заливаем раствор в форму

Внимание! Проблема! Пузырьки воздуха в глиняном растворе влияют на прочность изделия. Наливать шликер нужно по стенке формы, как пиво.. Теперь ждем

Вы будете видеть как по контуру гипсовой формы появляются стенки будущей кружки. Оптимальная толщина стенок – 5-6 мм. Если вы видите, что шликер стало меньше, долейте еще. Когда стенки получились требуемой толщины, нужно слить оставшийся раствор

Теперь ждем. Вы будете видеть как по контуру гипсовой формы появляются стенки будущей кружки. Оптимальная толщина стенок – 5-6 мм. Если вы видите, что шликер стало меньше, долейте еще. Когда стенки получились требуемой толщины, нужно слить оставшийся раствор.

Как это сделать правильно?

Аккуратно выливаете остатки шликера из формы. Срезаете ножиком стенки кружки заподлицо с формой. Нельзя просто перевернуть форму и поставить ее вверх дном: на дне образуется капелька. Нужно оставить кружку под углом.

Когда глина схватилась и стала твердой, вынимаете изделие из формы. О том, что кружка готова свидетельствует то, что она стала отслаиваться от гипсовой формы. Если это разборная форма, то снимаете донышко и разделяете части формы.

Методом шлинкерного литья изготавливаются не только кружки, чашки, но и сувениры, подарочная керамика.

В строительных магазинах или по интернету можно купить готовые формы для заливки.

Керамическая посуда

Есть веские причины заняться самостоятельным изготовлением керамической посуды:

- Уникальность – оригинальную посуду, которая нравилась бы и подходила вам по всем параметрам, можно купить под заказ или сделать самому. Вот только самодельные варианты будут стоять в разы дешевле.

- Качество и экологичность. Не вся покупная керамика радует качеством и долговечностью: появляются трещины, сколы, а рисунок уже через месяц становится не такой яркий и четкий. Некоторые изготовители используют вредные вещества – свинец и кадмий. Свинцовая глазурь смотрится красиво, но экологически безопасной ее не назовешь.

- Экономия и даже возможность дополнительного заработка. Красивый сервис стоит денег, вы же сможете сделать его своими руками.

Есть разные технологии, простой способ – лепка тарелки или пиалы жгутами. Как показано на фото ниже, жгутами можно вылепить много интересного.

- Для начала раскатайте шарик глины. Положите его на ровное и гладкое основание, например, на глазурованную плитку.

- Для лепки вам потребуется шликер – жидкий глиняный раствор. Консистенция – как у жидкой сметаны.

- Катается из глины жгут одинаковой толщины. Получается колбаска из глины.

- На основание будущей пиалы укладываете колбаску, промазываете стык жидким раствором.

- Повторяете процедуру, укладываете поверх еще один жгут.

Главное – глина должна быть пластичной, любые трещины замазываются шликером. Надежно приклеивайте фрагменты будущей тарелки друг к другу.

- После этого пальцами или стекой убираете лишнее, придаете пиале нужную геометрию.

- Все щели и неровности замазываются шликером.

Технология

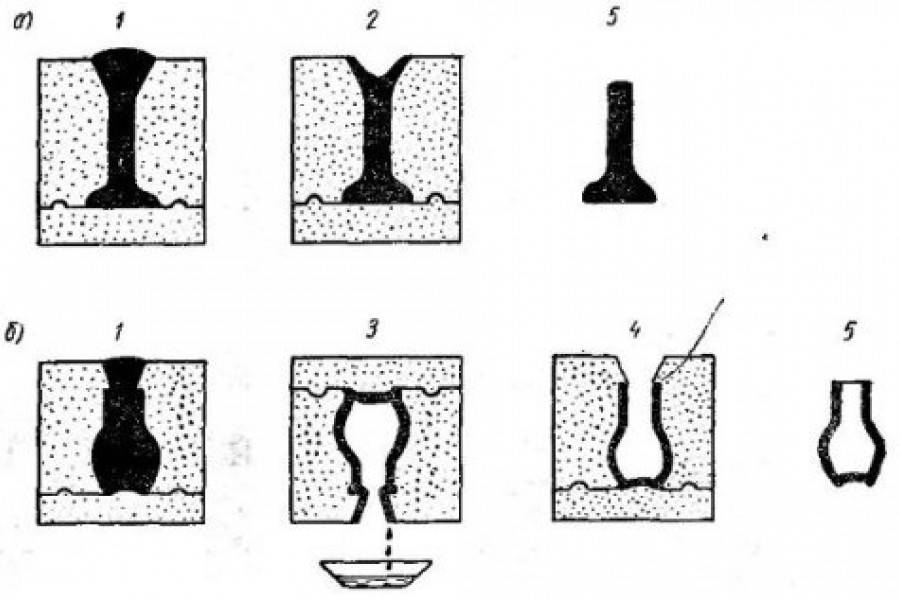

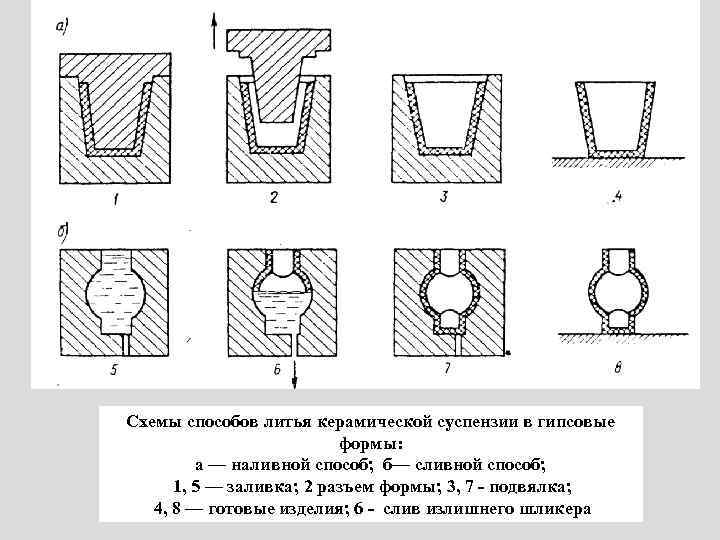

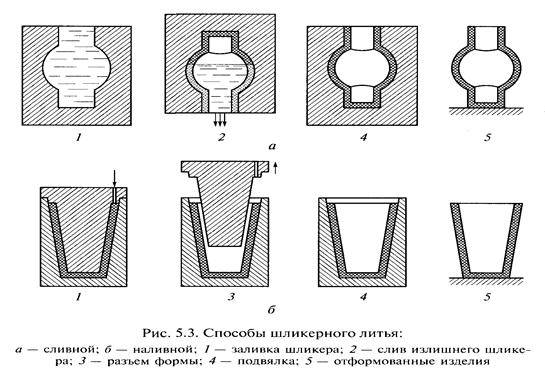

Процесс производства любых изделий по шликерной технологии основан на двух физических явлениях. Имеются в виду впитывающее свойство гипса, и способность глины отдавать влагу. Схема реализации производственного процесса предусматривает создание двух видов продукции: толстостенной и тонкостенной

При этом важно заметить, что по сравнению с ручной лепкой и созданием изделий на гончарном кругу описываемое литье является более сложной процедурой. В некоторых случаях на ее реализацию требуется несколько недель. На подготовительном этапе разрабатывается эскиз будущего творения

На этой стадии настоятельно рекомендуется учитывать все особенности применяемой технологии. И речь, в частности, идет о размещении в формах литников, которые должны находиться в местах, обеспечивающих лучшее заполнение формы. Второй этап – это изготовление по созданному эскизу модели. Она представляет собой точную копию будущего керамического или фарфорового изделия, за исключением размеров, поскольку будет немного больше. Небольшой припуск дается на возможную усушку в процессе обжига

На подготовительном этапе разрабатывается эскиз будущего творения. На этой стадии настоятельно рекомендуется учитывать все особенности применяемой технологии. И речь, в частности, идет о размещении в формах литников, которые должны находиться в местах, обеспечивающих лучшее заполнение формы. Второй этап – это изготовление по созданному эскизу модели. Она представляет собой точную копию будущего керамического или фарфорового изделия, за исключением размеров, поскольку будет немного больше. Небольшой припуск дается на возможную усушку в процессе обжига.

Модель можно изготовить из:

гипса;

пластилина;

силикона;

дерева;

керамики.

Получившийся макет будет шаблоном для создания гипсовой формы. Стоит учесть, что этот материал является оптимальным для рассматриваемого вида литья керамики, поскольку наиболее эффективно впитывает воду, содержащуюся в шликере. После застывания гипса форму разъединяют и готовят к использованию по назначению. Сама суспензия разводится до нужной консистенции и тщательно перемешивается перед самой отливкой.

Процесс литья выглядит следующим образом.

Заливка шликера.

Удаление излишков смеси.

Подсушивание заливки.

Отделение керамического слоя от формы.

После подсушки половинки формы необходимо разделить с максимальной осторожностью. При необходимости можно выполнить правку отдельных деталей изделия. Следующий шаг – это обжиг отливки в муфельной печи

В зависимости от особенностей изделия на его поверхность может наноситься глазурный шликер, после чего выполняется еще один обжиг

Следующий шаг – это обжиг отливки в муфельной печи. В зависимости от особенностей изделия на его поверхность может наноситься глазурный шликер, после чего выполняется еще один обжиг.

Использование шликерного литья

Шликерное литье из глины используется очень широко как в промышленности, так и в эстетических промыслах.

Товарное производство охватывает санитарную керамику, производство фигурных компонентов облицовки помещений, плитки и печных изразцов.

Отдельно нужно отметить производство высоковольтных изоляторов. Фарфоровые изоляторы совмещают недорогую стоимость с прекрасными работающими от электричества свойствами, стойкостью к температурным перепадам и отменной долговечностью. Минусом же их считается большая хрупкость. В наши дни они стали уступать собственные позиции на рынке изделиям из сегодняшних пластиков.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Условия обучения

Обучаем в Москве художественной керамике 6 дней в неделю с понедельника по субботу согласно выбранному расписанию

Подать заявку на обучение вы можете в любое удобное время на нашем сайте, но сначала обратите внимание на условия:

- При регистрации необходимо внести 50% стоимости обучения. Оставшуюся сумму – в течение первых двух недель обучения.

- Продолжительность базового курса — 72 академических часа .

- Стоимость 48 000 рублей.

- Численность группы – до 4 человек .

- Выдаваемый документ после успешного прохождения базового курса — Свидетельство о профессии «Изготовитель художественных изделий из керамики» с присвоением 2-3 разряда.

- Для записи при себе иметь: паспорт, фотографию 3х4 см.

Занятия проходят в мастерской с использованием гончарного оборудования и инструментов, современных печей для обжига. Курс обучения гончаров-керамистов включает теоретическую и практическую части, которые есть в плане каждого занятия. За время курсов каждый из учащихся создаст декоративные изделия, керамическую плитку и посуду, используя разные техники работы с глиной. Наставники уделят максимум внимания технологиям, более всего интересующих конкретную группу. Все работы, кроме дипломной, останутся у слушателя. Одна из работ, выполненных слушателем на курсах, вынесется на защиту в качестве дипломной. По результатам защиты мы выдадим документ о квалификации. Для желающих научиться профессионально изготавливать конкретный вид изделий организуем индивидуальные и групповые курсы продвинутого уровня.

Подайте заявку на обучение прямо сейчас! Мы свяжемся с вами, ответим на вопросы, запишем на курс с подходящим режимом обучения.

Узнать даты начала курсов

Руководитель курса и педагоги

Пименов Сергей Викторович

Преподаватель курса «Художественная керамика»

Пименов Сергей Викторович

Художник, керамист-гончар. Учился МГХПА им. Строганова на факультете монументально-декоративной живописи. В течении 15 лет занимался прикладным дизайном (художественная ковка, литьё, мозаика, витраж, дизайн мебели, лестниц, интерьера). Работал в области производства печных изразцов и настенной плитки. С 2021 года работает с глиной — гончарное дело, лепка, декор. Преподаёт в школе-студии Сергея Акентьева от (пос. Гжельского кирпичного завода). Член Творческого Союза Гончаров Александра Поверина.

Звягина Вероника Юрьевна

Преподаватель курса «Гончарное дело»

Звягина Вероника Юрьевна

Художник-керамист, гончар, участник творческих выставок и керамических фестивалей. Стаж работы с глиной больше 10 лет. Опыт преподавания 10 лет. Руководитель творческого проекта «Делание» Преподаватель курса «Гончарное дело» в Русской Академии Ремёсел.

Сырбу Александра Николаевна

Преподаватель дистанционного курса «Керамика и гончарное дело»

Сырбу Александра Николаевна

Образование: — АХПК им. В.М. Васнецова по специальности «декоративно-прикладное искусство», — МГХПА им. С.Г. Строганова по специальности «художественная керамика», — Институт Проблем Современного Искусства «Новые художественные стратегии». С 2014 года постоянная участница российских и международных выставок, участница международных биеннале, лауреат ряда российских и международных конкурсов. С 2021 года член Международной Федерации Художников и Творческого Союза Художников России. Ведет теоретические и практические занятия, длительные курсы, мастер-классы для детей и взрослых. Опыт ведения занятий 7 лет. Стаж художественной практики 15 лет.