Шлифовальный станок

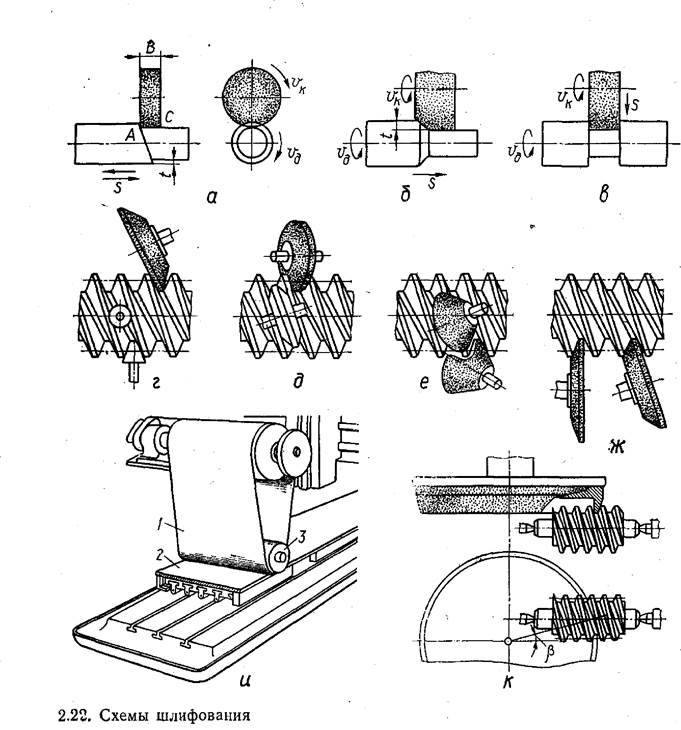

На рис. 374

приводятся две схемышлифования металла на шлифовальном станке:

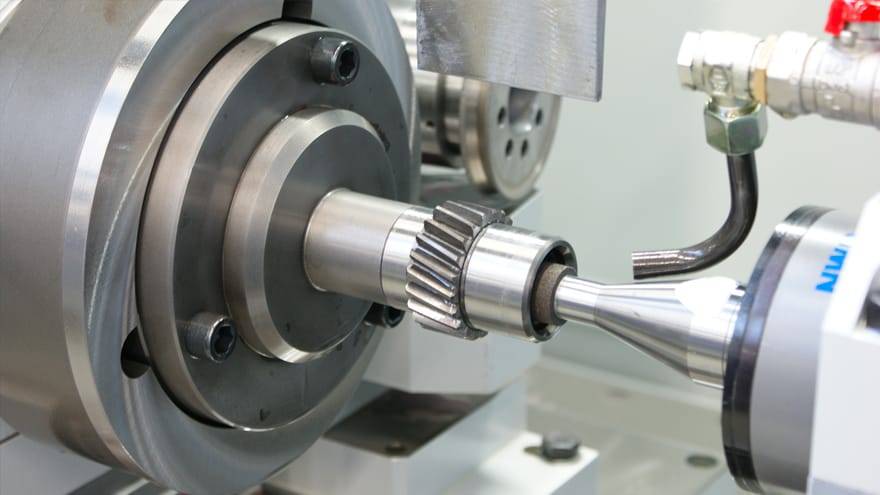

- схема шлифования, по которой работают круглошлифовальные станки (рис. 374, а)

- схема шлифования, по которой работают плоскошлифовальные станки.

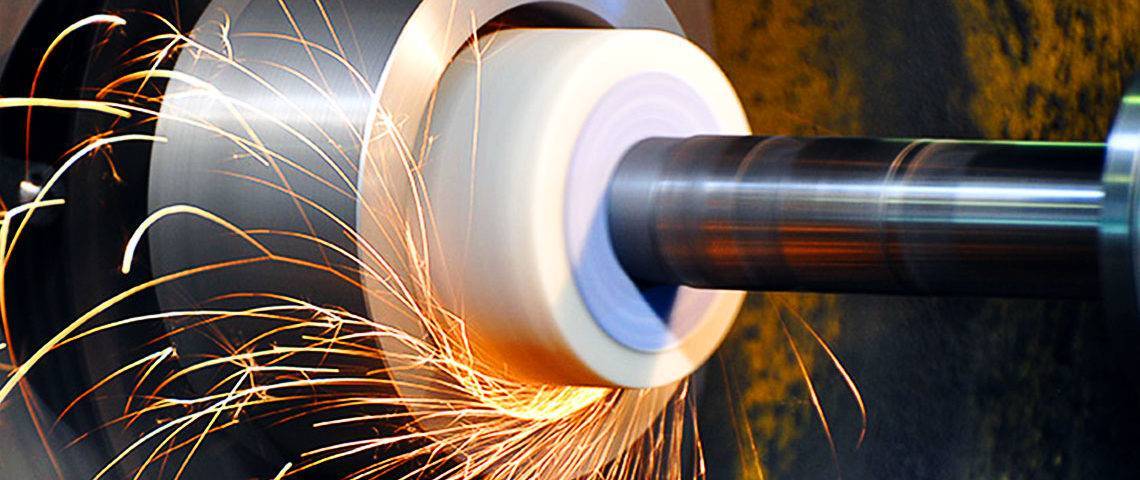

Круглое шлифование

производится при вращении шлифовального круга со скоростью Vк м/сек, которое является движением скорости резания; вращении заготовки со скоростью Vз, измеряемой в м/мин; поступательно-возвратном движении заготовки Sпp, которое является движением продольной подачи; поступательном перемещении шлифовального круга в направлении, перпендикулярном оси вращения заготовки Sп, которое является движением поперечной подачи. Движение Sп осуществляется при крайних положениях заготовки и служит для установки круга на глубину резания t мм.

Рис. 374.

Схемы шлифования поверхностей: а — цилиндрической; б — плоской.

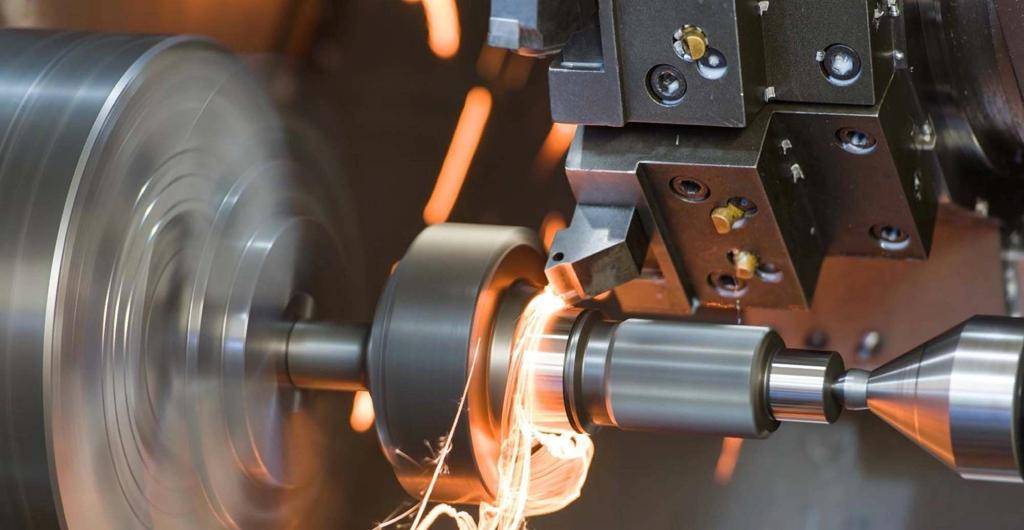

Плоское шлифование

производится при вращении шлифовального круга Vк м/сек, которое является движением скорости резания; поступательно-возвратном движении стола Vст м/мин, которое является движением продольной подачи; поступательном прерывистом перемещении шлифовального круга (или заготовки) Sп в горизонтальной плоскости в направлении, перпендикулярном к продольной подаче, которое называется движением поперечной подачи; поступательном перемещении шлифовального круга S, в вертикальной плоскости, называемом движением вертикальной подачи и обеспечивающим установку круга на глубину резания t мм.

Основными элементами резания при шлифовальных работах, которыми определяется понятие режима резания, являются скорость резания, подача и глубина резания.

Эти элементы показаны на рис. 375, а и б

для круглого и плоского видов шлифования периферией круга.

Рис. 375.

Элементы резания при шлифовании: а — круглом; б — плоском.

Скорость резания Vк м/сек при этих видах шлифования принимается равной окружной скорости шлифовального круга. При круглом шлифовании, кроме скорости резания, элементами резания являются также скорость вращения заготовки, продольная подача и поперечная подача. Скорость вращения заготовки Vз м/мин есть круговая подач шлифуемой поверхности.

Продольная подача Sпp мм/об есть величина перемещения шлифуемой поверхности вдоль оси вращения заготовки за один ее оборот. Ее величина назначается в зависимости от ширины шлифовального круга.

Поперечная подача Sп мм/ход есть величина прерывистого перемещения круга перпендикулярно оси вращения шлифуемой поверхности. Ее величина численно равна глубине резания t мм. Эта подача осуществляется при крайних положениях заготовки. При плоском шлифовании периферией круга, кроме скорости резания, элементами резания являются продольная подача, поперечная подача и вертикальная подача.

Продольная подача заготовки Vст м/мин — это скорость поступательно-возвратного перемещения стола. Поперечная подача Sп мм/дв. ход — величина прерывистого перемещения заготовки в направлении оси вращения круга. Вертикальная подача S, мм является величиной установки круга на глубину резания t.

- Характеристика шлифовальных кругов и абразивные инструменты

- Балансировка, испытание и крепление шлифовальных кругов

- Засаливание, износ и правка шлифовальных кругов

- Технические характеристики шлифовальных станков

- Типы шлифовальных станков

- Круглошлифовальный станок

- Обработка металла на круглошлифовальных станках

- Внутришлифовальный станок

- Бесцентрошлифовальный станок

- Плоскошлифовальный станок

- Способы специализированного шлифования металла

- Конструирование деталей машин, обрабатываемых на шлифовальных станках

Обработка деталей перед шлифовкой металлических изделий

Сперва производятся прочие операции по разрезанию стали, а также по преданию ей формы. Это может быть литье, штамповка, резание, фрезерование и пр. некоторые элементы проходят дополнительную термообработку для придания прочности — закалку, ковку, обжиг. Затем заготовку следует очистить от стружки, грубых окалин и наплавов, например, после сваривания. Если на поверхности остались масляные пятна или прочие загрязнения, их следует убрать. В обратном случае срез будет неровным, останутся бугры, а сам шлиф металла (отполированная плоскость) останется с повышенной шероховатостью.

Способы шлифовки

На протяжении многих лет работают различные компании, специализирующиеся на обработке металлических поверхностей. Ассортимент таких работ весьма широк, но среди основных типов следует выделить следующие обработки поверхностей:

- Круглошлифовальные центрового типа. Шлифовка ведется с помощью кругов, основными объектами являются цилиндрические и конические поверхности, а также торцы деталей. Обрабатываются изделия большой длины и сечения. Цена таких работ зависит от особенностей материала и конкретного договора услуг;

- Применение бесцентрово-шлифовальных станков подходит для обработки крупносерийных изделий. Жесткая система способствует высокой скорости обработки и увеличению производительности. Гарантируется соответствие изделия указанным в заказе размерам. Такие станки в зависимости от поверхности применяют для внутреннего и внешнего шлифования. Цена сопоставима с объемом заказа;

- Внутренняя шлифовка подходит для глухих и сквозных отверстий;

- Что касается наружно-шлифовальных станков, то для шлифовки на таких устройствах используются вращающиеся абразивные круги, плотно прилегающие к поверхности. Само изделие крепится к столу, совершающему возвратно-поступательные движения. Частицы, располагающиеся на поверхности круга, избавляют и защищают деталь от небольшой ржавчины и неглубоких дефектов. Еще одно достоинство состоит в способности обрабатывать закаленные поверхности. В результате реализуется наружное шлифование мелких и больших деталей, а также их полировка.

В различных мастерских и фирмах могут осуществляться иные виды обработки металлической поверхности. Но вышеперечисленные способы являются основными и обеспечивают устранение дефектов и трещин

Также очень важно применять шлифовку для придания материалу приличного вида и повышения надежности при изготовлении изделия

Шлифовка металлических деталей, особенности и процесс производства

Процедуре шлифования подвергаются: медь, алюминий, сталь и ее сплавы, чугун и другие металлы имеющие дефекты и неровности на поверхности. Технология заключается в непосредственном воздействии абразивных инструментов на лист стали, заготовку или готовую деталь. Вся плоскость, и в некоторых случаях торцевые части, диска или ленты покрыты абразивными веществами, с разной степенью твердости и зернистости. Во время вращения на высокой скорости, происходит контакт круга с металлической поверхностью в результате чего срезается небольшой слой материала. Толщина слоя материала который будет снят, напрямую зависит от фракции (зернистости) инструмента.

Во время шлифования металла важно учитывать такие аспекты как:

скорость вращения инструмента — чем она выше, тем четче и аккуратнее будет срез, даже если речь идет о снятии тончайшей, поверхностной пленки;

динамика — в ходе работы, важно время от времени перемещать и вращать инструмент в разных направлениях. В результате такого подходя изделие получает эстетичный вид, без глубоких однонаправленных царапин и срезов;

терморегуляция — в процессе высокоскоростного воздействия инструмента на металл, образуется высокая сила трения в результате чего повышается температура

Поэтому в производстве необходимо использование специальных охлаждающих смесей;

очистка изделия — во время обработки стальных сплавов появляется мелкая стружка, и в случае если в станке не предусмотрена функция отведения стружки, необходимо очищать поверхность от загрязнений в процессе работы. Это нужно, для того чтобы избежать брака в процессе шлифовки металла.

Виды шлифования металла Обратившись к нам, вы можете воспользоваться услугами шлифования металла следующих видов.

Плоская шлифовка металла

Из-за простой конфигурации изделий, это простой и распространенный метод. Шлифовка плоских заготовок может быть 3-х видов.

1. Обдирочное. Осуществляется путем срезания необходимой толщины верхнего слоя. Применяется при работе с мелкими деталями, когда фрезерная обработка не обеспечивает точность и соответствие требуемым размерам изделия.

2. Черновое. Является одним из этапов предварительной подготовки изделия. Часто применяется перед термообработкой, для удаления слоя стали относящегося к припуску. От обработки такого вида не требуется высокой точности и эстетичности.

3. Чистовое. Заключительный этап обработки, проводится для придания эстетичного вида, гладкости и матовых переливов на изделии.

Круглая шлифовка металла

Эта технология используется, когда стоит задача, выполнить шлифование заготовок цилиндрической формы. Для выполнения такой работы применяется круглошлифовальный станок, так как именно в нем обеспечивается оптимальный уровень соприкосновения инструмента с криволинейной заготовкой.

Круглошлифовальный станок состоит из абразивных дисков разной направленности, их может быть несколько. Цилиндрическая заготовка надежно фиксируется между дисками и тоже приводится в движение. Процесс управления таким станком заключается в регулировании:

количества контактов дисков с поверхностью; режима скорости вращения; степени прижима абразивных дисков к обрабатываемой плоскости.

Режущий инструмент подается продольно, и поперечно тем самым шлифование осуществляется в разных направлениях.

Подготовительные этапы

Промышленные предприятия, которые занимаются различными видами обработки металла, осуществляют проверку состояния поверхностей до начала шлифовки. До применения различных химических реагентов и полировальных станков деталь необходимо подготовить к дальнейшим этапам полировки, для этого воздействуют на изделие одним из механических способов:

- обработка детали сжатым воздухом совместно со специальными крупноабразивными элементами, которые удаляют с поверхности крупные наросты коррозии и ржавчины;

- зачистка поверхности изделия щетками с жесткой щетиной для удаления признаков окисления и шлама (пыль, образованная в результате чистки грубым абразивом);

- обезжиривание поверхностей от следов предыдущих средств полировки посредством обработки теплыми органическими растворителями;

- применение щелочных растворов для удаления остатков минеральных веществ с содержанием масла;

- электрохимическое обезжиривание (погружение изделия из металла в электролит).

Все эти способы чаще всего применяются в условиях промышленного производства. Дома для подготовки изделия из металла к полировке достаточно обработать поверхность наждачной бумагой различной жесткости.

Внутреннее шлифование — Большая Энциклопедия Нефти и Газа, статья, страница 3

Внутреннее шлифование

Внутреннее шлифование применяют для получения высокой точности отверстий на заготовках, как правило, прошедших термическую обработку. Возможно шлифование сквозных, несквозных ( глухих), конических и фасонных отверстий. Кругу сообщают высокую частоту вращения: она тем выше, чем меньше диаметр круга.

Внутреннее шлифование ( рис. 7) применяют при обработке точных отверстий в закаленных стальных деталях. Шлифовальный круг и заготовка совершают вращательное движение и дополнительно круг — возвратно-поступательное движение вдоль оси заготовки. По характеру круговой подачи станки подразделяют на обычные и планетарные.

Внутреннее шлифование применяют для окончательной обработки отверстий закаленных деталей или в тех случаях, когда невозможно применить другие, более производительные методы обработки. Оно осуществляется на внутришлифовальных станках и бесцентро-во-внутришлифовальных автоматах.

Внутреннее шлифование имеет свои технологические особенности.

Внутреннее шлифование дает чистоту поверхности 6 — 10-го классов и точность 2-го и даже 1-го класса в обычных производственных условиях.

Внутреннее шлифование — основной метод обработки отверстий у закаленных деталей, кроме того, применяется для обработки отверстий большого диаметра у незакаленных стальных и чугунных деталей.

Внутреннее шлифование дает хорошую чистоту поверхности в пределах от 6 до 10 класса и точность 2 класса и даже выше в обычных производственных условиях. Внутреннее шлифование применяют для обработки особо твердых поверхностей, для обработки отверстий у тонкостенных деталей и деталей со шпоночными и шлицевыми канавками.

Внутреннее шлифование обычно ведется с продольной подачей шлифовального круга, но может быть применена и поперечная подача. Главная трудность внутреннего шлифования вызывается тем, что диаметр шлифовального круга должен быть меньше обрабатываемого отверстия детали. Это приводит к уменьшению диаметра оправки шлифовального круга и снижению жесткости системы, следовательно, увеличению погрешностей размера детали. Для обеспечения высоких скоростей вращения шлифовального круга на станке устанавливается двигатель с приводом на шлифовальную оправку. Наименьший диаметр обрабатываемого отверстия при внутреннем шлифовании зависит от наименьшего доступного размера шлифовального круга, скорости двигателя и жесткости системы. Максимальный диаметр зависит от высоты центров станка. Данный метод позволяет обрабатывать отверстия диаметром от 0 7 мм до нескольких метров.

Внутреннее шлифование может осуществляться методом продольной и поперечной подач. При шлифовании с продольной подачей величина подачи не должна превышать 3 / 4 высоты круга за один оборот детали. Подача в направлении, перпендикулярном обрабатываемой поверхности, при этом осуществляется непрерывно или прерывисто на каждый одинарный или двойной ход стола.

Внутреннее шлифование обеспечивает 6 — 7 — й квалитет точности и шероховатость Ra 0 16 4 — 0 32 мкм. Отверстия в деталях типа втулок обычно шлифуют при закрепленной в патроне ( см. рис. III. Наиболее распространен первый способ. Он обеспечивает более высокую соосность обрабатываемого отверстия и наружной цилиндрической поверхности. Иго осуществляют на внутришлифовальных и универсально-шлифовальных станках. Наиболее производительны внутришли-фовальные станки-полуавтоматы.

Тонкое внутреннее шлифование осуществляют высокоскоростными внутришлифовальными головками с частотой вращения 50 — 150 тыс. об / мин. При плоском и круглом тонком шлифовании после нескольких рабочих ходов с поперечной подачей на глубину резания выполняется процесс выхаживания — 4 — 10 рабочих ходов осуществляются без подачи.

Внутреннее шлифование цилиндрических деталей производят на внутришлифовальных, планетарно-шлифовальных и бесцентровых станках.

Внутреннее шлифование цилиндрических деталей выполняют на внутришлифовальных, планетарпо-шлифовальных и бесцентровых станках.

Страницы: 1 2 3 4

www.ngpedia.ru

Разница между шлифовкой и полировкой

Шлифование – это, по сути, очистка металла от задиров, окалины, старого слоя, доведение его формы и параметров до необходимых размеров. Полировка – это всегда окончательная обработка. Ее результат значительно тоньше и изящнее. Применяемый при этом метод (механический или химический) значения не имеет. Величина неровностей на полированной поверхности всегда будет мельче.

Шлифовка – это точный и трудоемкий процесс. Полировка – финишная работа для предания эстетического вида изделию. На производстве этим занимаются машины. В домашних условиях более-менее качественно можно сделать только полировку.

Способы шлифовки

Обработка металла на плоскошлифовальных станках проводится двумя путями:

В первом случае отмечается высокая производительность работы плоскошлифовального станка. При таком типе шлифовки дуга контакта детали и аппарата описывается незначительной величиной. В результате этого в зоне шлифования создается достаточно высокая температура, которая так или иначе снижает точность проведения операции (круговая подача способствует значительному уменьшению точности). Помимо этого возникают некоторые сложности с отводом стружки от плоскошлифовального станка.

Обработка заготовки торцом круга

Существуют следующие техники шлифовки с помощью плоскошлифовального станка.

Элемент фиксируется на поверхности и перемещается со скоростью около 45 метров в минуту. Изделие неоднократно передвигается под кругом, который постепенно поступает вглубь, пока полностью не снимется припуск. Последние ходы протекают без подачи или с небольшой вертикальной подачей.

Такой способ применим для устройств с круглыми столами, когда плоскошлифовальный станок идет вертикально во всю глубину за один проход. За счет этого одним оборотом поверхности снимается весь припуск. Если нужно удалить больший припуск с максимальной точностью шлифовки, лучше брать устройства с тремя головками. Они подходят для работы на больших объектах, где осуществляется массовое производство.

Техника предполагает синхронную шлифовку двух торцов детали. Чтобы полностью снять припуск, требуется не один проход. При таком методе основная подача идет благодаря круговой или прямолинейной подаче детали, а резка осуществляется за счет вращения инструмента.

Вне зависимости от того, какой тип обработки металла периферией выбран, он будет отличаться от описанных ранее техник незначительным образованием тепла и низким усилием резки. По этой причине периферией круга обрабатывают не слишком жесткие изделия. Следует отметить то, что производительность шлифовки торцом всегда больше, чем периферией.

Различают следующие методы шлифовки периферией круга.

С каждым ходом снимается значительный припуск, причем скорость продольной подачи в таком случае минимальна. Из-за того, что на располагающиеся у торца абразивы приходится вся тяжесть удаления, круг довольно быстро стирается.

С врезной непрерывной подачей

Шлифовка проводится в случае, если обрабатываемая поверхность ограничена буртами, а также используется для обработки элементов, у которых высота превосходит ширину. Поперечная подача при таком способе отсутствует, точность работы невысокая. Изнашивание происходит неравномерно, поэтому требуется постоянная правка.

С поперечной прерывистой подачей

При такой методике даже большие поверхности обрабатываются качественно. Высота шлифовального инструмента всегда должна быть выше показателя поперечной подачи. Поперечный реверс и подача круга вглубь происходят, как правило, одномоментно. Такой технике присуща высокая точность, она применяется на плоскошлифовальных станках с круглым столом и горизонтальным шпинделем.

Настольный плоскошлифовальный станок

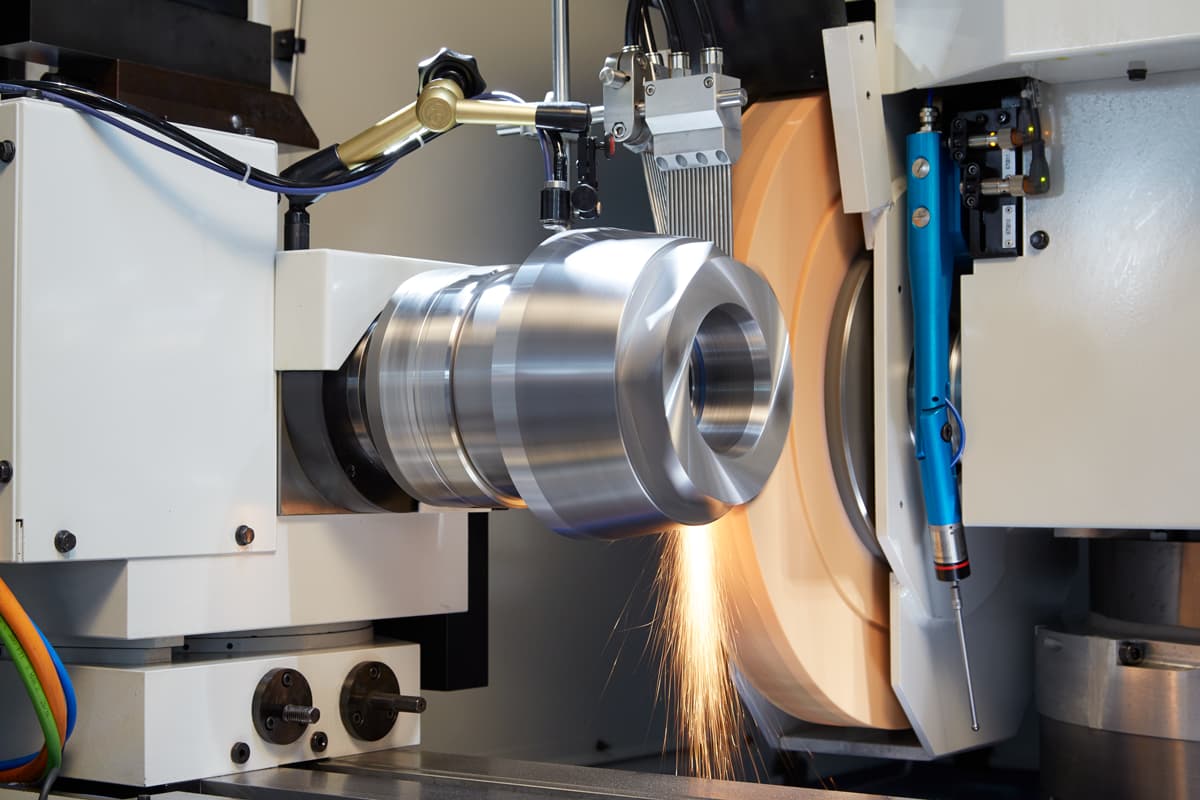

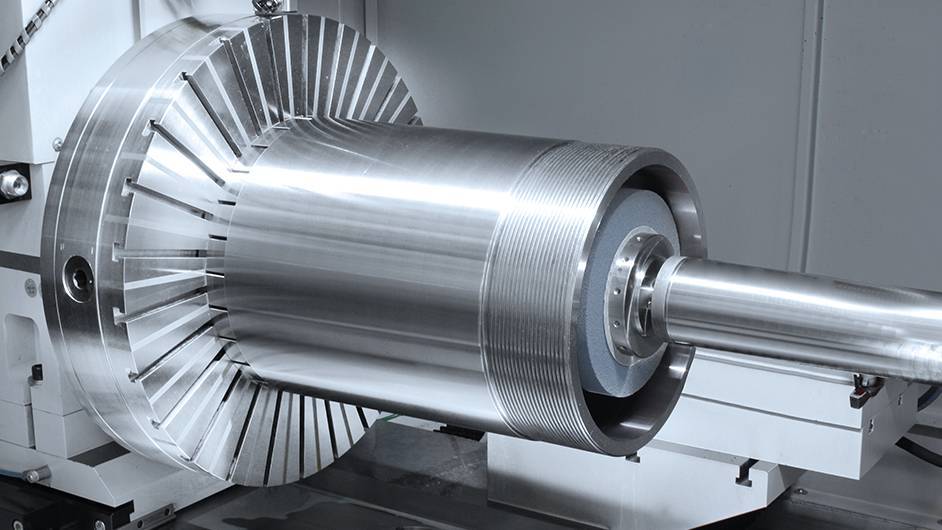

10.5 Шлифование отверстий

Внутреннее шлифование применяют для получения отверстий высокой точности с малой

шероховатостью поверхности в заготовках, как правило, прошедших термическую обработку.

Можно шлифовать сквозные, глухие, конические и фасонные отверстия. Компоновка

внутришлифовальных станков аналогична компоновке круглошлифовальных станков, однако у них

отсутствует задняя бабка. Инструмент расположен на консольном шпинделе шлифовальной бабки,

которая установлена на столе, совершающем возвратно-поступательное продольное перемещение.

Рисунок 10.4 – Схема внутреннего шлифования

На внутришлифовальных станках отверстия шлифуются следующими способами:

- при вращающейся заготовки, закрепленной в патроне;

- при неподвижной заготовки – на станках с планетарным движением шпинделя;

- при вращающейся незакрепленной заготовки – бесцентровое шлифование.

Наиболее распространен первый способ, применяемый главным образом для шлифования

отверстий в закаленных деталях (например, в цилиндрических и конических зубчатых колесах,

втулках и т.п.).

При этом способе (рисунок 10.4) заготовку закрепляют в самоцентрирующем патроне с

регулируемыми кулачками или в специальном приспособлении, установленном на шпинделе

станка. Закрепленная таким образом заготовка вращается, шлифовальный круг, вращающийся

вокруг своей оси с большим числом оборотов (Dr), совершает

возвратно-поступательное и поперечное движения, осуществляя продольную (Sпр) и

поперечную (Sп) подачи и удаляя за каждый ход тонкий слой металла с

поверхности отверстия. Диаметр шлифовального круга обычно принимают равным 0,8:0,9

диаметру отверстия.

Наиболее производительными являются внутришлифовальпые станки-полуавтоматы. На этих

станках все операции шлифования, за исключением установки и снятия заготовки и пуска

станка, производятся автоматически. Принцип работы таких станков заключается в следующем.

После закрепления заготовки в патроне и пуска станка шлифовальный круг подходит к

заготовке с ускоренной подачей, меняя ее автоматически на подачу для чернового

шлифования, и шлифует заготовку до тех пор, пока не останется припуск на чистовое

шлифование (0,04-0,06 мм на диаметр); после этого шлифовальный круг выходит из отверстия и

автоматически правится алмазом перед чистовым шлифованием, которое производится при

меньшей подаче и большей скорости вращения заготовки. После 8-10 ходов припуск снимается,

получается нужный диаметр отверстия и станок останавливается.

Третий способ внутреннего шлифования – бесцентровое шлифование. При этом способе

шлифуется отверстие во вращающейся не закрепленной заготовке по следующей схеме (рисунок

10.5). Заготовка, предварительно прошлифованная по наружному диаметру, направляется и

поддерживается тремя роликами. Ролик 1 большого диаметра является ведущим. Он вращает

деталь 2 и в то же время удерживает ее от возможного вращения с большой скоростью от

шлифовального круга 3. Верхний нажимной ролик 5 прижимает заготовку к ведущему ролику 1 и

нижнему поддерживающему ролику 4. Заготовка, зажатая между тремя роликами, имеет скорость

ведущего ролика 1.

Рисунок 10.5 – Схемы шлифования отверстия

При смене заготовки зажимной ролик 5 отходит влево и, освобождая её, позволяет

вставить вручную или автоматически следующую заготовку.

Обработка деталей перед шлифовкой

Шлифование металла – это заключительный этап обработки, и он требует предварительной подготовки. Перед процессом необходимо обработать металлические детали в несколько этапов:

- Черновое точение заготовки. На первом этапе заготовке придают необходимую форму и размеры с учетом припуска.

- Чистовое точение металла. Заготовку обрабатывают до необходимых размеров.

- Фрезерование. Данная технология подразумевает снятие заготовки механическим способом. Фрезерование чаще всего осуществляется с деталями корпуса и шестернями.

- Обработка металла под воздействием высокой температуры. Закалка заготовки производится для того, чтобы значительно повысить твердость и прочность поверхности. Благодаря отжигу и отпуску снижается хрупкость изделия. В некоторых случаях в процессе термической обработки в поверхностный слой наносят определенные химические вещества.

Череповецкий завод металлоконструкций работает для вас более 55 лет. Мы проектируем изделия, затем изготавливаем их в собственных цехах и доставляем по всей России. Для заказа звоните по телефону 8 или закажите звонок на сайте.

Оборудование

Плоскошлифовальный станок с электромагнитным патроном, на вставке показан ручной магнитный патрон

А шлифовальный станок это станок используется для обеспечения точности грунтовые поверхности, либо до критического размера, либо для обработки поверхности.

Типичная точность плоскошлифовального станка зависит от типа и использования, однако ± 0,002 мм (± 0,0001 дюйма) должно быть достижимо на большинстве плоскошлифовальных станков.

Машина состоит из стола, который перемещается как в продольном, так и в поперечном направлении колеса. Продольная подача обычно приводится в действие гидравлика, как и поперечная подача, однако может использоваться любая комбинация ручного, электрического или гидравлического управления в зависимости от конечного использования машины (т.е. производства, мастерской, стоимости). Шлифовальный круг вращается в шпиндельной головке и также может регулироваться по высоте любым из описанных ранее методов. Современные плоскошлифовальные станки являются полуавтоматическими, глубина резания и искрообразование могут быть предварительно настроены в зависимости от количества проходов, а после настройки процесс обработки требует минимального вмешательства оператора.

В зависимости от материала заготовки работа обычно выполняется с помощью магнитного патрона. Это может быть электромагнитный патрон или патрон с постоянным магнитом, управляемый вручную; оба типа показаны на первом изображении.

В машине предусмотрена возможность применения охлаждающая жидкость а также удаление металлической пыли (металлических и шлифовальных частиц).

Типы плоскошлифовальных станков

Горизонтально-шпиндельные (периферийные) плоскошлифовальные станки

Периферия (плоская кромка) круга контактирует с заготовкой, образуя плоскую поверхность. Периферийное шлифование используется при высокоточной работе на простых плоских поверхностях; конические или скошенные поверхности; слоты; плоские поверхности возле плеч; углубленные поверхности; и профили.

Вертикально-шпиндельные (шлифовальные) станки

Лицевая сторона колеса (чашка, цилиндр, диск или сегментное колесо) используется на плоской поверхности. Торцевое шлифование круга часто используется для быстрого снятия материала, но некоторые станки могут выполнять работу с высокой точностью. Заготовка удерживается на возвратно-поступательном столе, который можно изменять в зависимости от задачи, или на станке с поворотным столом с непрерывным или индексированным вращением. Индексирование позволяет загружать или выгружать одну станцию, пока шлифовальные операции выполняются на другой. Альтернативный термин – измельчение снега.

Дисковые шлифовальные машины и двухдисковые шлифовальные машины.

Дисковое шлифование похоже на плоское шлифование, но с большей площадью контакта между диском и заготовкой. Дисковые шлифовальные машины доступны как с вертикальным, так и с горизонтальным шпинделем. Двухдисковые шлифовальные машины обрабатывают обе стороны заготовки одновременно. Дисковые шлифовальные машины способны достигать особо точных допусков.

Круги шлифовальные для плоскошлифовальных станков

Оксид алюминия, карбид кремния, алмаз и кубический нитрид бора (CBN) – четыре обычно используемых абразивных материала для поверхности шлифовальных кругов. Из этих материалов наиболее распространен оксид алюминия. Из-за стоимости алмазные шлифовальные круги и круги CBN обычно изготавливаются с сердцевиной из менее дорогого материала, окруженной слоем алмаза или CBN. Алмазные круги и круги CBN очень твердые и подходят для экономичного шлифования материалов, таких как керамика и карбиды, которые нельзя шлифовать кругами из оксида алюминия или карбида кремния.

Как и при любой операции шлифования, состояние круга чрезвычайно важно. Шлифовальные машины используются для поддержания состояния колеса, они могут быть установлены на столе или в головке колеса, где они могут быть легко применены