Технология цементации стали, ее сущность и назначение — методики и видео

В зависимости от специфики применения различных металлов и сплавов нередко производится их дополнительная обработка. Это позволяет выделить (усилить) те или иные свойства образца. Что представляет собой цементации стали, зачем она нужна, в каких случаях целесообразно ее проводить – об этом читатель в доступной форме узнает из предлагаемой статьи.

Существуют различные методики химико-термического воздействия на материалы. Одна из них – цементация. Применяется данная технология для сталей малоуглеродистых и легированных, содержание элемента «С» в которых не превышает 0,25%.

Назначение – повышение таких характеристик сплава, как износостойкость, прочность, твердость.

Для реализации чаще всего используются специальные печи, где процесс протекает при высокой температуре – порядка 945 (±15) ºС.

В зависимости от габаритов и конструкционных особенностей изделия оно выдерживается в таких условиях в течение нескольких часов. По сути, это комплексная обработка детали (химическая + термическая) с целью придания ей твердости.

Пастами

Технология самая простая, но не всегда применимая. Для деталей, имеющих сложную конфигурацию, с различными выступами, пазами и тому подобное, она явно не подходит.

Методика – поверхностное нанесение цементирующей пасты на образец. Ее слой выбирается большим по сравнению с расчетной глубиной проникновения углерода в сталь (примерно в 7 раз).

Условия – температурный режим выставляется в зависимости от вида пасты, в пределах от 900 до 1 000 ºС.

Такую цементацию стали можно провести и в домашних условиях, при наличии сушильного шкафа с требуемыми параметрами.

Газовой средой

Одна из самых эффективных методик, которая широко применяется в промышленности. Она существенно упрощает процесс цементации, сокращает время обработки стали и повышает производительность. Главное условие – правильно подобрать смесь по долевому содержанию углерода и оптимальный температурный режим.

Методика – продукция загружается с цементационную печь, в которую подается газ.

Кипящим слоем

Такой способ лишь отчасти напоминает предыдущий.

Методика – в печи, на решетке газораспределительной, помещается так называемый корунд. Эндогаз (смесь, в которую вводится метан) подается снизу и, поднимаясь, его разжижает, вследствие чего мельчайшие фракции начинают перемещаться вместе с потоком к обрабатываемому изделию. При высокой температуре происходит диффузия частичек корунда, и как результат, насыщение поверхностного слоя образца углеродом.

Особенность – степень цементации легко регулировать, изменяя подачу газа. Такая технология позволяет равномерно насыщать сталь по всей площади.

Такой способ, с учетом затрат и небольшой сложности, специалисты рекомендуют использовать при мелкосерийном производстве заготовок.

Твердым карбюризатором

В качестве насыщающей среды при такой технологии цементации используются полукоксы каменноугольный, торфяной или древесный уголь с гранулами от 3 до 10 мм при обязательном добавлении веществ, инициирующих процесс (активизаторов).

Методика – обрабатываемые образцы помещаются в металлическую емкость, на песчаный затвор. Они располагаются так, чтобы со всех сторон их можно было обложить слоем карбюризатора. Следовательно, соприкосновение изделий со стенками резервуара или друг с другом не допускается.

Условия цементации – температура 925 (±25) ºС. Время выдержки зависит от слоя насыщающей среды. Определяется из расчета: на 0,1 мм – 1 час термической обработки. Процесс можно ускорить, доведя нагрев до 975 – 980 ºС. Это сокращает время проведения технологической операции, но повышает эн/затраты и снижает качество готового продукта. На его поверхности образуется сетка, которую придется удалять.

В ряде случаев это довольно сложно, например, если изделие характеризуется рельефностью.

Электролитическим раствором

Методика – по сути, это разогрев постоянным током. Роль анода в цепи играет обрабатываемая деталь.

https://youtube.com/watch?v=bnkTUowNHkM

Условия – U = 150 – 300В. Это позволяет, в зависимости от силы тока, изменять температуру в пределах 500 – 1 100 ºС. Электролит готовится из нескольких компонентов, а в качестве активизаторов используются вещества с высоким содержанием углерода. Например, ацетон, сахароза, глицерин.

Структура и свойства нитроцементированного слоя[ | ]

При оптимальных условиях насыщения структура нитроцементированного слоя должна состоять из мартенсита, небольшого количества карбонитридов и некоторого количества остаточного аустенита, структура сердцевины из троостосорбита, бейнита или малоуглеродистого мартенсита. В нитроцементированном слое нередко допускается повышенное количество остаточного аустенита, который обеспечивает хорошую прирабатываемость нешлифуемых автомобильных шестерён, что обеспечивает их бесшумную работу.

В стали 25ХГТ количество остаточного аустенита составляет 25—30 %, а в сталях 25ХГМ и 25ХГМТ достигает 45—50 %. В тех случаях, когда изделие после нитроцементации проходит шлифование, большое количество остаточного аустенита нежелательно, так как он не только снижает механические свойства, но и способствует образованию трещин при шлифовании. В американской практике считается допустимым содержание в нитроцементируемом слое остаточного аустенита в количестве, при котором твёрдость после закалки не ниже 60 HRC. Чаще твёрдость слоя составляет 58—64 HRC.

| Для улучшения этой статьи желательно: Найти и оформить в виде сносок ссылки на независимые авторитетные источники, подтверждающие написанное. Пожалуйста, после исправления проблемы исключите её из списка параметров. После устранения всех недостатков этот шаблон может быть удалён любым участником. |

Свойства и преимущества алитированных сталей

Алитированная сталь обладает рядом ценных качеств:

- После хроматирования получается поверхность с высокой адгезией к лакокрасочным изделиям.

- Низкая себестоимость покрытия позволяет использовать алитирование в качестве достойной альтернативы дорогостоящим жаростойким покрытиям.

- Алюминизированная сталь обладает устойчивостью к механическим повреждениям.

- При температуре свыше 470 °C образуется промежуточный сплав, который имеет высокую устойчивость к температурным воздействиям.

Алитирование – это высокотехнологичный процесс, который придает поверхности обрабатываемого металла новые защитные свойства. А что вы думаете о технологии? Возможно, считаете, что есть более качественные методы металлизации? Поделитесь вашими мыслями в блоке комментариев.

Особенности и правила осуществления цементации стали в домашних условиях

Обычно процедура науглероживания металла происходит на специализированных производственных предприятиях. Есть возможность наладить процесс тем, кто занимается изготовлением стальных или медных изделий в частном порядке. Цементация стали в домашних условиях подразумевает выбор технологии твёрдой среды.

Технология приготовления смеси

Процесс производства в кустарных условиях твердого карбюризатора осуществляется по следующей схеме:

- раздробить уголь (древесный, лучше всего из березы или дуба) на фракции размером 3-10 мм;

- просеять полученную угольную массу;

- смешать соли (в зависимости от концентрации) и просеять полученную массу до получения однородной смеси;

- соединить угольную и солевую массы одним из 2 способов:

- перемешать в сухом состоянии;

- растворить солевую смесь в охлажденной дистиллированной воде, затем полученный раствор заливается на измельченный уголь.

Пошаговая инструкция цементации в домашних условиях

В изготовленный из нержавеющей стали ящик со смесью помещается обрабатываемая деталь. Необходим правильный расчет количества карбюризатора на размер заготовки. Подготовка печи, в том числе обеспечение полной герметичности. Первоначальный, или сквозной прогрев печи до 700 градусов Цельсия

Если цвет поверхности ящика в печи однороден, возможен переход на следующий этап

Нагрев среды до максимальной необходимой температуры При обработке конструкций сложной формы важно обращать внимание на равномерность прогрева поверхности с целью избежания появления необработанных участков

Для чего нужно цементировать сталь самостоятельно

Цементация и нитроцементация металла – процедура, часто проводимая частными изготовителями ножей, клинков, мечей, кольчуг и других элементов исторических реконструкций.

Печи, ящики для цементации, химические реактивы для цементации дорогие, поэтому нередко конечный продукт имеет заоблачную цену.

Наиболее простым и широко применяемым методом повышения износостойкости металлических сплавов, в том числе и в домашних условиях, является цементирование. При соблюдении алгоритма процесса, техники безопасности и тщательного контроля на всех этапах домашнее цементирование металла позволит продлить жизнь деталям любого механизма.

- Металловедение для машиностроения. Справочник: моногр. / К.Г. Шмитт-Томас. — М.: Металлургия, 1995.

- Справочник металлиста. В 5 томах (комплект из 6 книг). — Москва

- Теоретические основы процессов спекания металлических порошков. Учебное пособие / Ю.В. Левинский, М.П. Лебедев. — М.: Научный мир, 2014.

- Статья на Википедии

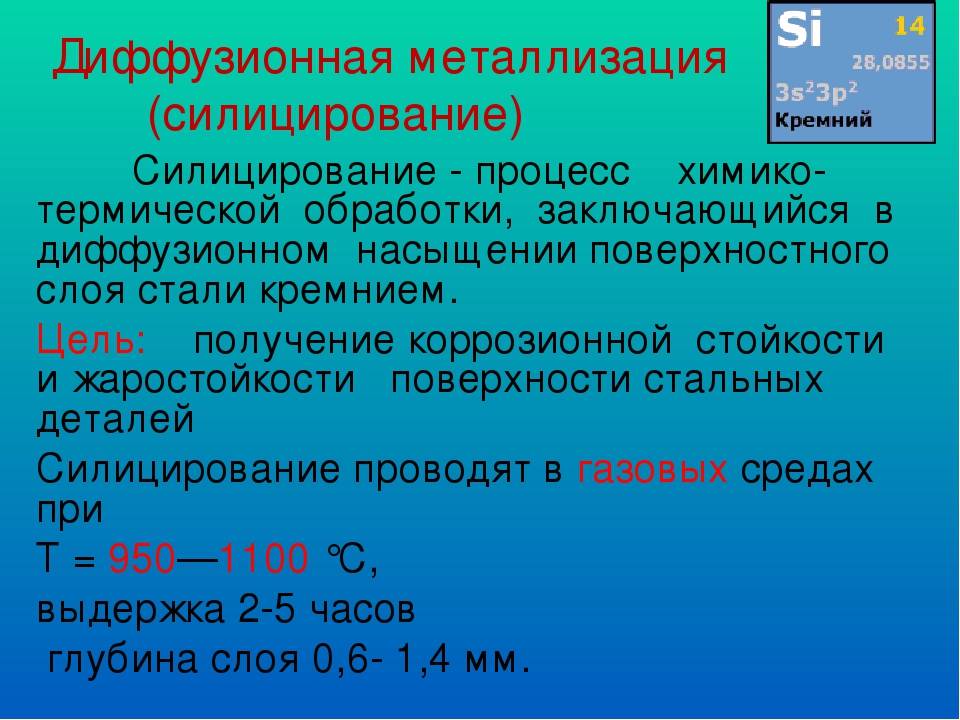

Общие сведения

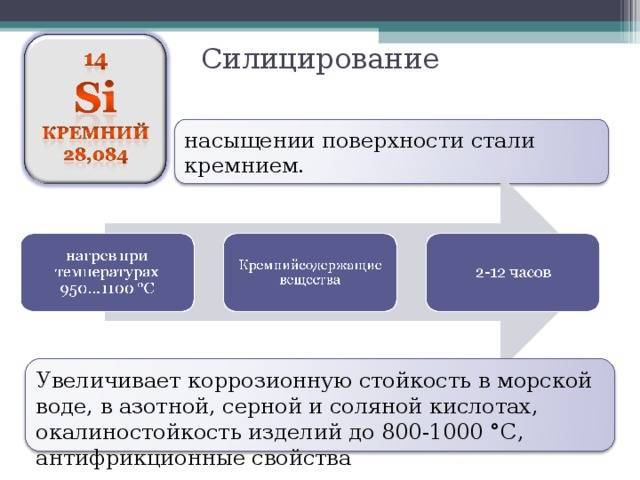

Силицирование стали – процесс насыщения металлической поверхности кремнием. Он не получил значительное распространение в промышленности, но в большинстве случаев может использоваться для изменения отдельных качеств материала. Среди свойств этого процесса отметим такие моменты:

- Минусом силицирования стали считается то, что получить гомогенную поверхность, которая не будет иметь пор, как правило невозможно. Более того, очень и очень трудно достичь результата, при котором на поверхности материала концентрация кремния будет велика, а сам слой при этом станет иметь плотное сцепление с сердцевиной.

- Если силицирование проходит в плохо красочной обстановке, то на поверхности стали и прочих сплавов может возникать феррит.

- Очень большая насыщенность среды, в которой проходит химико-термическая обработка, оказывается основой увеличения хрупкости стали. При влиянии ударной нагрузки есть вероятность образования трещин и других недостатков.

Не обращая внимания на очень и очень много минусов этого способа обработки стали и прочих сплавов, он в наши дни стал часто используется заграничными металлургическими компаниями. Примером назовем силицирование тугоплавких металлов и титана.

Цель силицирования состоит в образовании кислостойкой поверхности, которая станет иметь самый маленький критерий пористости. По мимо этого происходит выборочное перестроение атомной решётки, благодаря чему повышаются качества стойкости к износу.

Бесчисленные исследования, которые направлены на изучение этого процесса, говорят о систематическом росте заинтересованности и возможном улучшении процесса силицирования. Но, на данный момент времени большинство применяемых тех. процессов не дают возможность получать заготовки отличного качества.

Нитроцементация это насыщение поверхностного слоя металла

Цементация стали — разновидность химико-термической обработки, заключающаяся в диффузионном насыщении поверхностного слоя изделий из низкоуглеродистой стали (0,1—0,2% С) углеродом при нагреве в соответствующей среде. Цель Ц. — повышение твёрдости и износостойкости поверхности, что достигается обогащением поверхностного слоя углеродом (до 0,8—1,2%) и последующей закалкой с низким отпуском. Глубина цементованного слоя 0,5—1,5 мм (реже больше); концентрация углерода в слое убывает от поверхности к сердцевине изделия. Ц. и последующая термическая обработка повышают предел выносливости металла и понижают чувствительность его к концентраторам напряжения. Различают Ц. твёрдыми углеродсодержащими смесями (карбюризаторами) и газовую Ц. На заводах массового производства обычно применяют газовую Ц., при которой легче регулируется концентрация углерода в слое, сокращается длительность процесса, обеспечивается возможность полной его механизации и автоматизации, упрощается последующая термическая обработка.

Нитроцементация сталей процесс насыщения поверхности стали одновременно углеродом и азотом при 700—950 °C в газовой среде, состоящей из науглероживающего газа и аммиака. Наиболее часто нитроцементация проводится при 850—870 °С. После нитроцементации следует закалка в масло с повторного нагрева или непосредственно из нитроцементационной печи с температурой насыщения или небольшого подстуживания. Для уменьшения деформации рекомендуется применять ступенчатую закалку с выдержкой в горячем масле 180—200 °С.

Преимущества: при легировании аустенита азотом снижается температура α γ-превращения, что позволяет вести процесс насыщения при более низких температурах.

Процесс нитроцементации получил широкое распространение в машиностроении для деталей, по условиям работы которых достаточна толщина упрочненного слоя 0,2—1,0 мм. На ВАЗе 94,5 %деталей, упрочняемых химико-термической обработкой, подвергается нитроцементации. Например, нитроцементация широко применяется для упрочнения зубчатых колёс.

Билет №12

1. Эвтектоидное (перлитное) превращение в системе «железо-углерод».

По линии PSK при постоянной температуре 727o С идет эвтектоидное превращение, заключающееся в том, что аустенит, содержащий 0,8 % углерода, превращается в эвтектоидную смесь феррита и цементита вторичного: A0,83 -> эвт. (Ф + Цп)

По механизму данное превращение похоже на эвтектическое, но протекает в твердом состоянии.

Эвтектоид системы железо – цементит называется перлитом (П), содержит 0,8 % углерода. Название получил за то, что на полированном и протравленном шлифе наблюдается перламутровый блеск. Перлит может существовать в зернистой и пластинчатой форме, в зависимости от условий образования. По линии PQ начинается выделение цементита третичного из феррита, обусловленное снижением растворимости углерода в феррите при понижении температуры.

2. Химико – термическая обработка стали.

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали. Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой, в которой осуществляется нагрев. В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура, Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации

,адсорбции, диффузии.Диссоциация

– получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций, а также испарения.

Адсорбция

– захват поверхностью детали атомов насыщающего элемента.

Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной энергии.

Диффузия –

перемещение адсорбированных атомов вглубь изделия.

Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя твердые растворы или химические соединения.

Химико-термическая обработка является основным способом поверхностного упрочнения деталей.

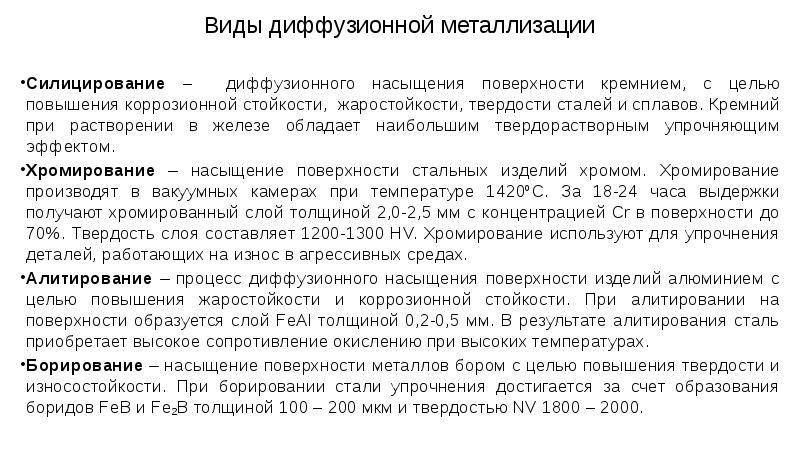

Основными разновидностями химико-термической обработки являются: цементация

(насыщение поверхностного слоя углеродом);азотирование (насыщение поверхностного слоя азотом);

нитроцементация или цианирование

(насыщение поверхностного слоя одновременно углеродом и азотом);диффузионная металлизация (насыщение поверхностного слоя различными металлами).

Химико-термическая обработка металла. Диффузионная металлизация

Главная » Химико-термическая обработка металла. Диффузионная металлизацияОборудование орбитальной сварки из Германии! Низкие цены! Наличие в России! Демонстрация у Вас.

Orbitalum Tools — Ваш надежный партнер в области резки и торцевания труб, а так же автоматической орбитальной сварки промышленных трубопроводов.

Поверхностное насыщение стали металлами путем их диффузии в атомарном состоянии называют диффузной металлизацией

. Это один из наиболее дорогих технологических процессов химико-термической обработки. Высокая стоимость диффузной металлизации обусловлена высокой энергоемкостью и длительностью процесса (до 25 часов). Диффузионная металлизация производится при температурах 950…1200 °С. Высокая температура необходима для увеличения скорости диффузии.

Диффузионная металлизация позволяет получать диффузионные слои толщиной от 10 мкм до 3 мм со специфическими механическими и физико-химическими свойствами. Одно из основных свойств металлизированных поверхностей – жароупорность, поэтому детали из углеродистых сталей, предназначенные для эксплуатации при температурах 1000…1200 °С подвергаются алитированию, хромированию или силицированию. Диффузионное насыщение металлами повышает устойчивость изделий к кислотам, абразивному изнашиванию, сопротивление термоудару и резким перепадам температуры.В отличие от диффузии неметаллов, приводящей к образованию твердых растворов внедрения, при металлизации происходит образование растворов замещения.

Диффузионная металлизация производится

несколькими методами:

1. погружением в расплавленный металл, если диффундирующий элемент является легкоплавким (цинк, алюминий);

2. насыщением из расплава солей с применением электролиза или без такового;

3. насыщением из газовой фазы, содержащих галогениды диффундирующих металлов неконтактным и контактным методами;

4. насыщением в сублимированной фазе при испарении диффундирующего элемента.

Хромирование помимо жаростойкости придает стальным изделиям кислотоупорность, устойчивость к газовой и морской коррозии. Насыщение поверхности хромом применяется для деталей пароводяной арматуры, паросилового оборудования и деталей, предназначенных для эксплуатации в агрессивных средах.

Алитированные стали характеризуются высокой окалиностойкостью за счет образования на поверхности пленки оксида алюминия. Диффузионный алитированный слой сразу после окончания металлизации характеризуется высокой хрупкостью из-за пересыщенности раствора алюминием. Для снижения хрупкости диффузионного слоя алитированные изделия подвергаются диффузионному отжигу при температуре порядка 1000 °С. Алитирование применяется при изготовлении чехлов термопар, нагревательных элементов, колосников и т. д.

Диффузионное цинкование

применяется для повышения коррозионной устойчивости стали в маслах, бензине, атмосфере и газовых средах, содержащих сероводород при температурах 300…500 °С. Цинк – активный амфотерный металл и, следовательно, цинковые покрытия разрушаются в кислых и щелочных средах.

На данный момент все большее распространение приобретает комплексное диффузное насыщение металла рядом элементов, например хромоалитирование, карбохромирование, хромотитанирование и др. комплексное насыщение может производиться как последовательно, так и одновременно. Такой вид химико-термической обработки позволяет получать поверхности с уникальными сочетаниями свойств, которые привносят отдельные элементы.

См. также:

- Электродуговая металлизация

- Химико-термическая обработка стали — залог улучшения качества

Категория: Металлы и сплавы | | Теги: диффузионная металлизация | Рейтинг: 0.0/0 Всего комментариев:

Добавлять комментарии могут только зарегистрированные пользователи.

Применение

ХТО применяют с целью:

- поверхностного упрочнения металлов и сплавов (повышения твердости, износостойкости, усталостной и коррозионно-усталостной прочности, сопротивления кавитации и т.д.);

- сопротивления химической и электрохимической коррозии в различных агрессивных средах при комнатной и повышенных температурах;

- придания изделиям требуемых физических свойств (электрических, магнитных, тепловых и т.д.);

- придания изделиям соответствующего декоративного вида (преимущественно с целью окрашивания изделий в различные цвета);

- облегчения технологических операций обработки металлов (давлением, резанием и др.).

Требуемые свойства диффузионных (поверхностных) слоев могут формироваться как в процессе химико-термической обработки (азотирование, хромирование, борирование и др.), так и при последующей термообработке (цементация, нитроцементация).

Какие стали азотируются

Для азотирования применяются как углеродистые стали, так и легированные, в которых доля углерода 0,3-0,5%. Наилучший результат можно получить при использовании стали с легирующими металлами, которые образуют наиболее термостойкие и твердые нитриды. Так, наиболее результативен процесс азотирования для легированных сталей, которые имеют в своем составе алюминий, молибден, хром и подобные металлы. Стали с таким составом называют нитраллоями. Молибден, в частности, предупреждает отпускную хрупкость, вызванную медленным остыванием стали после процесса насыщения азотом. Характеристики стали после азотирования:

- Твердость углеродистой стали — HV 200-250 ;

- Легированной — HV 600-800;

- Нитраллоев до HV 1200 и даже выше.

Одновременно с тем, как твердость посредством легирующих составных становится выше, толщина азотированного слоя – ниже. Наиболее тонкий слой образуют стали с элементами хрома, вольфрама, никеля, молибдена.

Рекомендованные марки стали

Применение той или иной марки стали зависит от последующей эксплуатации металлического элемента. Рекомендованные марки для азотирования в зависимости от назначения изделий:

- При необходимости получения деталей с высокой поверхностной твердостью – марка стали 38Х2МЮА. Стоит отметить, что в ней содержится алюминий, который приводит к низкой деформационной стойкости изделия. Тогда как применение марок, не содержащих алюминия, значительно снижает твердость поверхности и ее износостойкость, хотя дает возможность создания более сложных конструкций;

- Для станкостроения применяют улучшаемые легированный стали марки 40Х, 40ХФА ;

- Для деталей, подвергающихся циклическим нагрузками на изгиб – марка стали 30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА;

- Для топливных агрегатов, детали которых должны быть изготовлены с высокой точностью – марка стали 30Х3МФ1 . Для получения более высокой твердости азотонасыщенного слоя, эту марку стали легируют кремнием.

Применение

ХТО применяют с целью:

- поверхностного упрочнения металлов и сплавов (повышения твердости, износостойкости, усталостной и коррозионно-усталостной прочности, сопротивления кавитации и т.д.);

- сопротивления химической и электрохимической коррозии в различных агрессивных средах при комнатной и повышенных температурах;

- придания изделиям требуемых физических свойств (электрических, магнитных, тепловых и т.д.);

- придания изделиям соответствующего декоративного вида (преимущественно с целью окрашивания изделий в различные цвета);

- облегчения технологических операций обработки металлов (давлением, резанием и др.).

Требуемые свойства диффузионных (поверхностных) слоев могут формироваться как в процессе химико-термической обработки (азотирование, хромирование, борирование и др.), так и при последующей термообработке (цементация, нитроцементация).

Отпуск и старение

Отпуском называется процесс термической обработки, при котором закаленная сталь нагревается ниже температуры отжига, выдерживается при этой температуре и затем охлаждается. В процессе отпуска уменьшаются или устраняются внутренние напряжения, повышаются вязкость и пластичность стали, снижается ее твердость, улучшается структура.

В зависимости от температуры нагрева различают три вида отпуска:

- низкотемпературный (низкий) отпуск проводят с нагревом до 150–200°С. Этот отпуск снижает внутренние напряжения в стали при сохранении высокой твердости (58–63 HRC). Он применяется преимущественно для инструмента из углеродистых и низколегированных сталей, а также для деталей, подвергаемых поверхностном закалке, цементации и нитроцементации, к которым предъявляются высокие требования по твердости и износостойкости;

- среднетемпературный (средний) отпуск осуществляется при температурах 350–500°С. Целью этого отпуска является получение структуры тростита. Твердость закаленной стали при этом снижается до 40–50 HRC, предел упругости достигает максимальной величины. Среднему отпуску подвергают рессоры и пружины;

- высокотемпературный (высокий) отпуск проводится при температурах 550–680°С. Сталь при этом приобретает структуру сорбита (сорбит отпуска). Твердость закаленной стали снижается до 250–350 НВ, прочность уменьшается в 1,5–2 раза, пластичность и вязкость увеличиваются в несколько раз, внутренние напряжения полностью снимаются. Закалка с высоким отпуском называется улучшением. Улучшенная сталь по сравнению с отожженной или нормализованной имеет более высокие показатели прочности, пластичности и вязкости. Температура отпуска определяется по цветам побежалости.

Старение — изменение свойств стали с течением времени без заметного изменения микроструктуры. В результате старения прочность и твердость повышаются, пластичность и вязкость снижаются. Старение приводит к изменению размеров и короблению изделий. Если старение протекает при комнатной температуре, его называют естественным, если при повышенной температуре — искусственным. Старению подвергают станины станков, плунжеры, калибры, скобы и другие изделия, размеры и геометрическая форма которых не должны изменяться в процессе их эксплуатации.

Известны два вида старения — термическое и деформационное (механическое).

Термическое старение происходит в результате изменения растворимости углерода в железе в зависимости от температуры. Деформационное старение протекает в сплаве, подвергнутом пластической деформации при температуре ниже температуры рекристаллизации. Процесс этого старения длится 15 суток и более при комнатной температуре и всего несколько минут при температурах 200–350о С.

Искусственное старение закаленных и отпущенных при низкой температуре изделий производится после предварительной механической обработки при 100–180о С с выдержкой в течение 18–35 ч и медленным охлаждением. Естественное старение осуществляется на открытом воздухе под навесом, где на изделия воздействуют температурные изменения, влажность и давление воздуха. Оно длится от 3 месяцев до 2 лет. Естественному старению подвергают станины прецизионных станков, корпусные детали весьма ответственного назначения, рамы роялей и пианино. Его результатом является снижение внутреннего напряжения, стабилизация размеров и геометрической формы изделий.

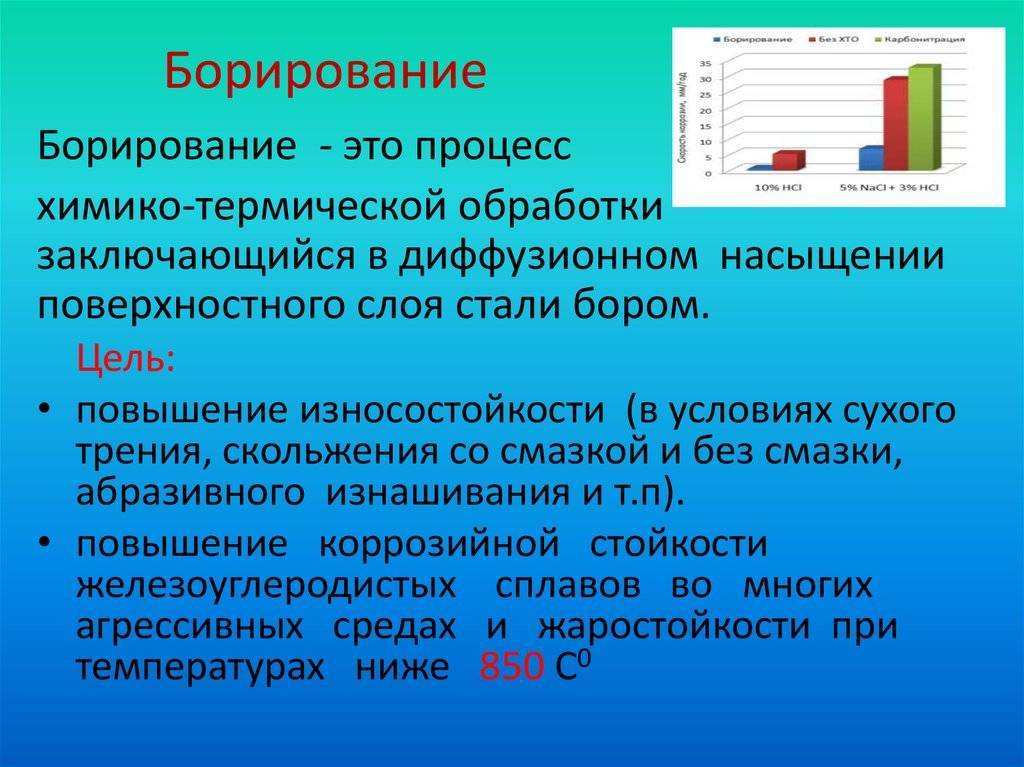

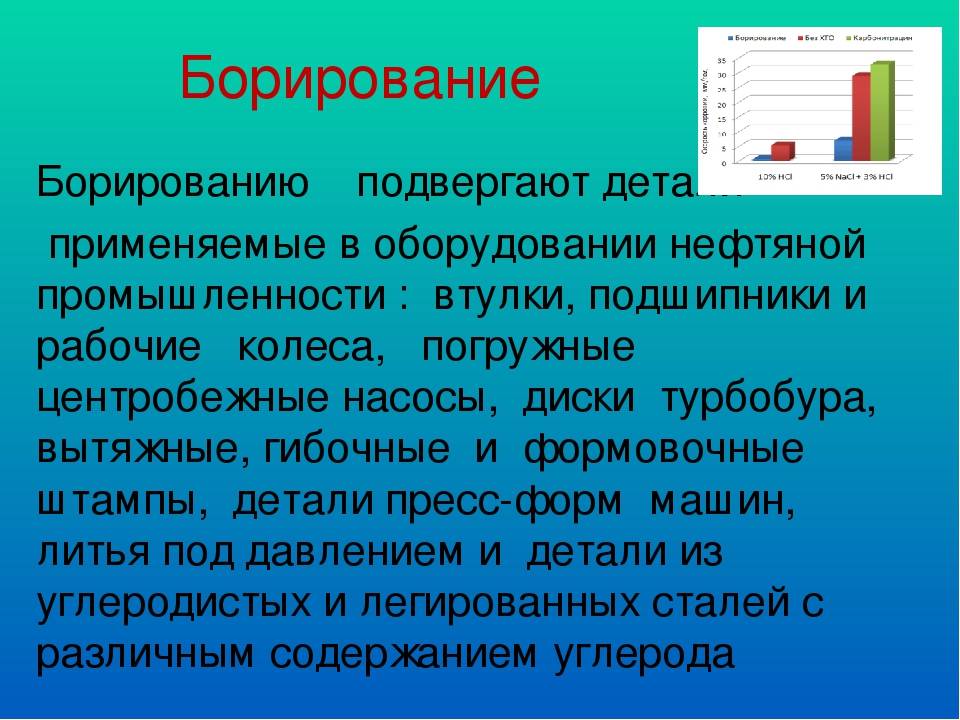

Борирование стали

Обработка стальной детали бором осуществляется при температуре в 900–950 ОС. Цель процедуры – повышение стойкости к износу и прочности детали. Толщина слоя может составлять от 0,05 до 0,15 мм. Он обладает отличными показателями стойкости к воздействию различных абразивных веществ, не поддается коррозии. Чаще всего борирование уместно в том случае, если необходимо придать прочность штамповому оборудованию или буровому инструменту.

Насыщение поверхностного слоя атомами такого металла, как бор, происходит при нагревании. Слой покрытия может быть как одинарным, так и двойным. Борирование бывает газовым, электролизным или жидким.

Газовое борирование. Процедура имеет много общего с цементацией или азотированием. Осуществляется она в камере печи. В качестве среды используется диборан, треххлористый бор, триметил. Данные вещества разбавляют:

- Аргоном.

- Аммиаком.

- Азотом.

- Водородом.

Температура, при которой происходит насыщение – 900 ОС, время воздействия – 2–6 ч. Толщина полученного боридного слоя составляет 0,1 или 0,2 миллиметра.

Электролизное борирование. Данная технология в большинстве ситуаций применяется при электролизе расплавленной буры. Температура в ванне достигает 950 ОС, длительность выдержки – до 6 часов. Детали, поверхностный слой которых подвергли борированию, служат катодами, монтируемыми на подвески.

Жидкостное борирование. Сталь насыщается бором посредством расплавленных солей NaCl, BCl2, возможно использование добавок – карбида брома или ферроброма.

Технология борирования обладает явно выраженным преимуществом перед цементацией и другими видами химико-термической обработки стали, у нее самые высокие показатели прочности поверхности.

Классификация среды в которой проходит цементация стали

Обогащение стали углеродом и изменение атомной решетки металла может проводиться в разной среде:

- твердой;

- газообразной;

- жидкой;

- электролитическом растворе.

Также возможно проведение цементирования с помощью паст.

Каждый из способов обработки требует отдельного рассмотрения, так как обладает своими особенностями.

Цементация с использованием твердой среды

Чтобы обработка прошла успешно, необходимо использовать твёрдый карбюризатор. На производстве для этого используют смесь древесного угля, полученную из дуба и берёзы. Дополнительно, к углю добавляется соль угольной кислоты, которая насыщена кальцием или другими щелочными металлами. Чтобы углерод выходил быстрее и насыщал сталь, заранее подготовленную смесь дробят до мелкой фракции. Она просеивается сквозь несколько сит, чтобы на выходе получились одинаковые крупицы размером в 10 мм.

Рабочий процесс:

- Когда смесь подготовлена, её помещают в ящики.

- Позже в них закладываются заготовки. Ящики герметизируются со всех сторон и разогреваются до 800 градусов.

- Температура медленно повышается до 950 градусов.

Длительность обработки будет зависеть от того, какую толщину углеродного слоя необходимо получить на выходе.

Древесный уголь (Фото: Instagram / coalbaltic)

Цементация в газовой среде

Обработка в газовой среде применяется при изготовлении двигателей. Сталь обогащается углеродом только на 2 мм вглубь. В качестве газов используются любые смеси, обогащенные углеродом.

Этапы обработки:

- Заготовки помещаются в герметичную печь. Она разогревается до 950 градусов.

- Постепенно, в печь начинает подаваться газ, насыщенный углеродом.

- Выдерживается заготовка в течение 12 часов.

На поверхности стали нарастает слой 1,2 мм. Если нужно ускорить обработку, температуру могут поднимать свыше 1000 градусов. Благодаря этому, процесс сокращается на 4 часа.

Цементация в жидкой среде

Под словами «жидкая среда» подразумеваются расплавленные соли.

Этапы обработки:

- Ванны с расплавленной солью разогревают до 850 градусов.

- В них опускают заготовки и оставляют на продолжительное время.

Чтобы получить цементируемую сталь в жидкой основе, максимальная толщина слоя должна составлять 0.5 мм. Чтобы получить такой результат, необходимо выждать 3 часа.

Ванны с расплавленной солью

Цементация в вакууме

Чтобы ускорить процесс обработки стали, применяется способ цементации в вакууме. Этапы обработки:

- Изначально, заготовки раскладываются в печи. Она герметизируется.

- Внутри создаётся вакуум.

- Начинается разогрев печи до определённой температуры.

- Выдержка в среднем занимает 60 минут.

- Далее, камера заполняется углеводородным газом. Верхние слои обогащаются углеродом.

- В печи повторно создаётся вакуум.

Науглероженный слой требуемой толщины получается только после трёх стадий создания вакуума и подачи углеводорода под давлением. Охлаждаются заготовки в печи, с помощью инертных газов.

Цементация пастами

Один из популярных способов цементации — обработка с помощью паст. Они состоят из пыли древесного угля. Пасты наносятся на заготовку. Состав накладывается таким слоев, чтобы он был больше в 8 раз, чем требуемая толщина углеродного слоя. Далее, заготовки помещаются в индукционную печь и разогреваются до температуры в 1000–1100 градусов.

Цементация в электролитическом растворе

Процесс обработки подразумевает под собой помещение заготовок в раствор электролита. Изначально, он нагревается до 450–1050 градусов. Далее, в раствор подаётся напряжение в 150–300 вольт. Происходит обогащение металла углеродом.

Обработанные изделия (Фото: Instagram / zubixdetal)