ОСНОВНЫЕ ТРЕБОВАНИЯ К КОНСТРУКЦИИ ИЗДЕЛИЯ ПО ОБЕСПЕЧЕНИЮ КАЧЕСТВЕННЫХ ХАРАКТЕРИСТИК РЕМОНТОПРИГОДНОСТИ И КОНТРОЛЕПРИГОДНОСТИ

3.1. Конструкция изделия должна обеспечивать проведение ТО и ремонта без нарушений требований безопасности, предъявляемых к изделию, установленных ГОСТ 12.2.006.

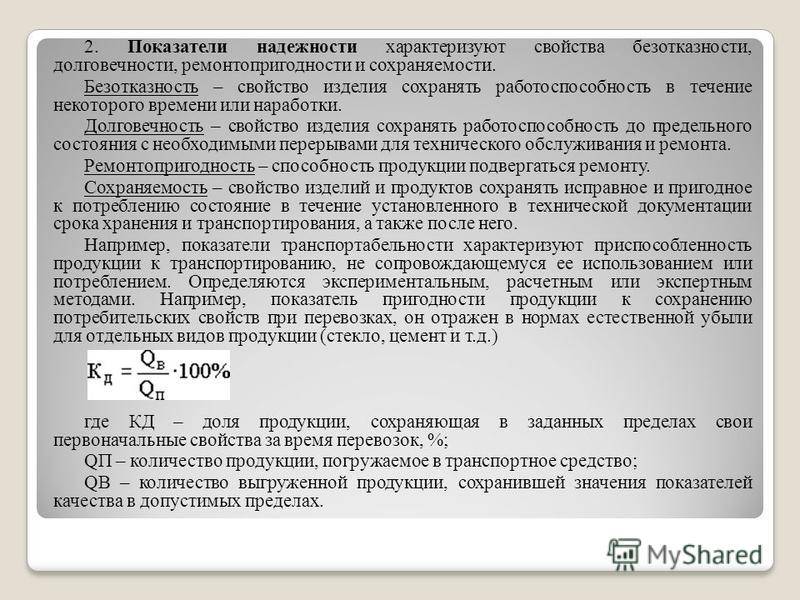

Расположение контрольных точек и регулировочных элементов изделия должно исключать случайное касание руками или инструментом частей изделия, находящихся под опасным напряжением.

Конструкция изделия должна обеспечивать возможность замены взрывоопасных элементов, деталей (кинескоп и др.) в соответствии с действующими правилами техники безопасности.

3.2. При демонтаже блоков, узлов стационарного аппарата не должно нарушаться его устойчивое положение.

3.3. На печатных платах со стороны установки деталей должны быть нанесены схемные обозначения радиоэлементов, контрольных точек, выводов полупроводниковых приборов, выводов межплатных соединений и номера плат. Маркировка не должна закрываться установочными элементами.

Со стороны печатного рисунка должны быть нанесены схемные обозначения выводов транзисторов (не менее двух), положительных выводов полярных элементов, первого и последнего выводов микросхем и других многовыводных элементов, номера проводов контактных площадок и контрольные точки.

Примечание. В технически обоснованных случаях допускается маркировка только со стороны установки деталей.

3.4. В конструкции изделия должны быть предусмотрены контрольные точки или унифицированные разъемы для подключения СИ общего применения, средств диагностики и автоматизированного контроля.

Примечание. Требование не распространяется на миниатюрные изделия.

3.5. К каждому элементу регулировки и крепежным деталям должен быть обеспечен доступ. Регулировочные элементы после проведения регулировки должны обеспечивать фиксацию установки.

3.6. Откидывающиеся шасси должны фиксироваться в удобном для ремонта положении.

3.7. Конструкция изделия должна иметь элементы, исключающие неправильную сборку крышек, кожухов, корпусов и неправильное соединение разъемных частей соединителей. Обе части разъемных соединителей должны иметь маркировку.

Примечание. Требование не распространяется на разъемные соединители, предназначенные для внешних подключений.

3.8. Длина проводов навесного монтажа должна обеспечивать монтаж без натяжения с запасом не менее чем на три перепайки.

3.9. Расположение кабелей и жгутов должно обеспечивать доступ к сборочным единицам (платам). Самопроизвольное смещение кабелей и жгутов не допускается. Маркировка проводов, жил, кабелей и жгутов должна обеспечивать возможность контроля электрических соединений.

3.10. Конструкция аппарата должна исключать необходимость снятия деталей, блоков, модулей, узлов, не относящихся непосредственно к проведению ТО и ремонта конкретного блока, модуля, узла.

Примечание. Допускается снятие деталей, блоков, модулей, узлов, не относящихся к проведению ТО и ремонта конкретного блока, модуля, узла, если они не требуют дополнительной пайки или регулировки.

3.11. В конструкции изделия следует применять минимальное количество крепежных деталей и их типоразмеров. Дистанционные втулки должны быть невыпадаемыми. Фиксация крепежных деталей и узлов не должна затруднять демонтаж стандартным инструментом.

3.12. Крепление деталей и узлов методом отгибки должно осуществляться лепестками, принадлежащими этим деталям и узлам, а не конструкции.

3.13. Перемещение (поворот и т.д.) сборочных единиц, печатных плат, необходимых для проведения ТО и ремонта, не должно ограничиваться длиной проводов, соединяющих их с элементами, расположенными на шасси и в других блоках и узлах.

3.14. Конструкция изделия должна обеспечивать доступ к печатным платам с обеих сторон или фиксацию платы в удобном для ТО и ремонта положении в подключенном состоянии. В печатных платах должны быть отверстия под микросхемами для облегчения их демонтажа.

3.15. Конструкция изделия должна обеспечивать доступ для смазки механических частей в соответствии с кинематической схемой.

3.16. Расположение контрольных точек должно исключать возможность короткого замыкания стандартным щупом.

3.17. Выводы моточных деталей, имеющих более двух выводов, должны иметь маркировку согласно электрической схеме.

Примечание. При наличии схемы расположения выводов допускается маркировка только первого вывода.

3.18. Материалы, применяемые для монтажных планок, не должны деформироваться при индивидуальной пайке элементов, которые на них установлены.

3.19. Конструкция отсека для автономных источников питания должна предохранять аппарат от попадания внутрь электролита и его паров и обеспечивать свободный доступ к элементам питания без разборки аппарата.

Нормативные документы

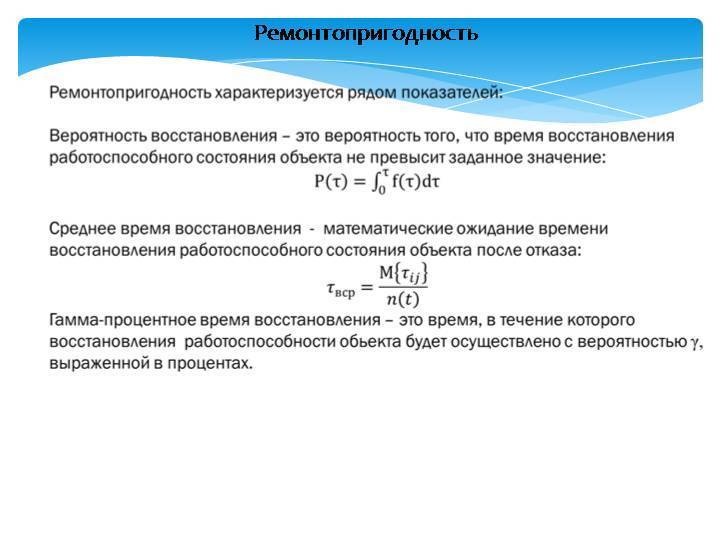

Рассматриваемое понятие, его основные показатели и способы обеспечения определены утверждёнными нормативными документами. К ним относятся:

- Межгосударственный стандарт (ГОСТ 27.002-89), в котором утверждены наиболее используемые понятия, характеризующие надежность различных устройств.

- Государственный стандарт 23660-79. Определяет правила создания системы обслуживания и ремонта техники.

- Государственный стандарт 3.1109-82. В нём систематизированы понятия и термины, применяемые при разработке технологической документации (ЕСТД).

- В стандарте 21623-76 приведены показатели для оценки ремонтопригодности, утверждена система обслуживания и ремонта.

В первом документе приводятся понятия и характеристики, применяемые для оценки работоспособности механических, электрических, гидравлических устройств.

Перечисленные термины обязательны для применения в технической документации, используемой при проектировании устройств и их компонентов. Их применяют совместно со стандартом ГОСТ 18322.

Требования к ремонтопригодности задаются, начиная с этапа проектирования. Они включают:

- Цели повышения ремонтопригодности и решаемые основные задачи.

- Методы повышения ремонтопригодности на этом этапе и последующей модернизации разрабатываемого технического объекта. Предложенные методы должны обеспечивать установленные показатели надёжности.

- Задачи, решаемые при проверке показателей во время испытаний.

- Параметры, требующие периодического контроля. В этот перечень включены показатели надёжности, продолжительности ремонта и эксплуатации, технологической целесообразности.

- Порядок выбора номенклатуры комплектующих элементов, показатели работоспособности.

- Последовательность и правила разработки устройства. Они осуществляются совместно с разработкой системы периодического обслуживания.

Утверждённые требования к ремонтопригодности по ГОСТ 23660-79 объединяют основные принципы разработки необходимых показателей. С их помощью создаётся система контроля работоспособности.

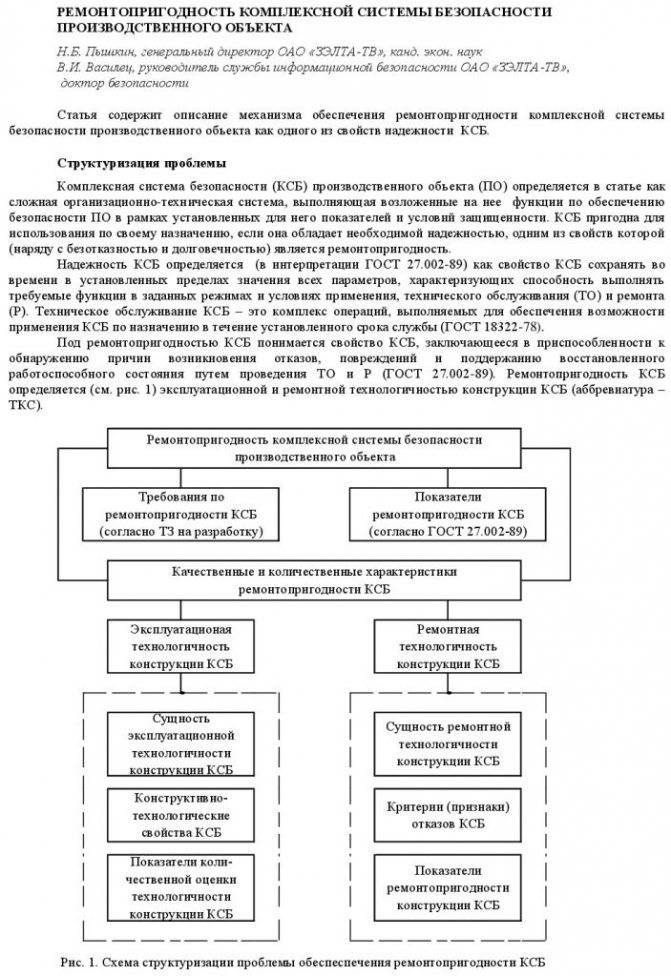

ОРГАНИЗАЦИОННЫЕ ПРИНЦИПЫ ОБЕСПЕЧЕНИЯ РЕМОНТОПРИГОДНОСТИ

2.1. Обеспечение ремонтопригодности должно осуществляться на всех стадиях разработки новых и модернизации серийно выпускаемых изделий.

2.2. Ремонтопригодность изделий должна обеспечиваться организацией, осуществляющей проектирование (модификацию) изделий, в задачу которой входит:составление программы обеспечения ремонтопригодности в процессе разработки изделий;контроль реализации этой программы;оказание помощи конструкторским подразделениям в решении практических задач по обеспечению ремонтопригодности на всех стадиях разработки изделий.

2.3. Программа обеспечения ремонтопригодности является составной частью программы обеспечения надежности и качества изделий и должна быть увязана с соответствующими отраслевыми нормативно-техническими документами.

2.4. Содержание программы обеспечения ремонтопригодности определяется сложностью изделий, предъявляемыми к ним требованиями, условиями разработки, изготовления и испытаний.Пример программы обеспечения ремонтопригодности изделий при разработке приведен в рекомендуемом приложении 2.Форма графика выполнения программы обеспечения ремонтопригодности изделий при разработке приведена в рекомендуемом приложении 3.

ПРИЛОЖЕНИЕ 3 (рекомендуемое). График выполнения программы обеспечения ремонтопригодности изделия при разработке

ПРИЛОЖЕНИЕ 3Рекомендуемое

Календарные сроки разработки документации по стадиям | |||||||

Основное содержаниеработ | Рабочей документации | ||||||

ТЗ | П | Э | Т | О | А | Б | |

1. Изучение и анализ РП | |||||||

2. Выполнение предпроектных исследований | |||||||

3. Прогнозирование показателей РП | |||||||

4. Установление конструктивных критериев | |||||||

5. Реализация требований по РП | |||||||

6. Испытания на РП | |||||||

7. Составление эксплуатационной и ремонтной документации | |||||||

8. Отчетность по обеспечению РП |

Примечание. В соответствии с ГОСТ 2.103-68: ТЗ – техническое задание; П – техническое предложение; Э – эскизный проект; Т – технический проект; О – опытный образец (опытная партия); А – установочная серия; Б – головная (контрольная) серия.

Отрывок, характеризующий Ремонтопригодность

– Да подите же туда! Гони ж их вон! – крикнул старший офицер. Офицер в шарфе слез с лошади, кликнул барабанщика и вошел с ним вместе под арки. Несколько солдат бросилось бежать толпой. Купец, с красными прыщами по щекам около носа, с спокойно непоколебимым выражением расчета на сытом лице, поспешно и щеголевато, размахивая руками, подошел к офицеру. – Ваше благородие, – сказал он, – сделайте милость, защитите. Нам не расчет пустяк какой ни на есть, мы с нашим удовольствием! Пожалуйте, сукна сейчас вынесу, для благородного человека хоть два куска, с нашим удовольствием! Потому мы чувствуем, а это что ж, один разбой! Пожалуйте! Караул, что ли, бы приставили, хоть запереть дали бы… Несколько купцов столпилось около офицера. – Э! попусту брехать то! – сказал один из них, худощавый, с строгим лицом. – Снявши голову, по волосам не плачут. Бери, что кому любо! – И он энергическим жестом махнул рукой и боком повернулся к офицеру. – Тебе, Иван Сидорыч, хорошо говорить, – сердито заговорил первый купец. – Вы пожалуйте, ваше благородие. – Что говорить! – крикнул худощавый. – У меня тут в трех лавках на сто тысяч товару. Разве убережешь, когда войско ушло. Эх, народ, божью власть не руками скласть! – Пожалуйте, ваше благородие, – говорил первый купец, кланяясь. Офицер стоял в недоумении, и на лице его видна была нерешительность. – Да мне что за дело! – крикнул он вдруг и пошел быстрыми шагами вперед по ряду. В одной отпертой лавке слышались удары и ругательства, и в то время как офицер подходил к ней, из двери выскочил вытолкнутый человек в сером армяке и с бритой головой. Человек этот, согнувшись, проскочил мимо купцов и офицера. Офицер напустился на солдат, бывших в лавке. Но в это время страшные крики огромной толпы послышались на Москворецком мосту, и офицер выбежал на площадь. – Что такое? Что такое? – спрашивал он, но товарищ его уже скакал по направлению к крикам, мимо Василия Блаженного. Офицер сел верхом и поехал за ним. Когда он подъехал к мосту, он увидал снятые с передков две пушки, пехоту, идущую по мосту, несколько поваленных телег, несколько испуганных лиц и смеющиеся лица солдат. Подле пушек стояла одна повозка, запряженная парой. За повозкой сзади колес жались четыре борзые собаки в ошейниках. На повозке была гора вещей, и на самом верху, рядом с детским, кверху ножками перевернутым стульчиком сидела баба, пронзительно и отчаянно визжавшая. Товарищи рассказывали офицеру, что крик толпы и визги бабы произошли оттого, что наехавший на эту толпу генерал Ермолов, узнав, что солдаты разбредаются по лавкам, а толпы жителей запружают мост, приказал снять орудия с передков и сделать пример, что он будет стрелять по мосту. Толпа, валя повозки, давя друг друга, отчаянно кричала, теснясь, расчистила мост, и войска двинулись вперед.

1.4 Ремонтосложность машин

Помимо характеристики ремонтопригодности часто возникает потребность в оценке сравнительной трудоемкости ремонта машин различного конструктивного оформления и различной сложности. При планировании ремонтных работ удобно выбрать одну из машин за эталон, с которым сравнивать трудоемкость ремонта всех остальных моделей, оценивая ее в относительных показателях (коэффициентах).

Этот метод удобен тем, что для вновь создаваемой машины можно с достаточной степенью приближения подсчитать показатель ремонтосложности R, если известно влияние на него основных конструктивных факторов и технических характеристик. Эти корреляционные зависимости, получены на основании исследования и анализа фактической трудоемкости различных изделий. Ведущее влияние на показатель ремонтосложности оказывают вес машины и ее габариты, мощность привода, общее число деталей или сопряжений в машине, конструктивные параметры данной модели и т. п.

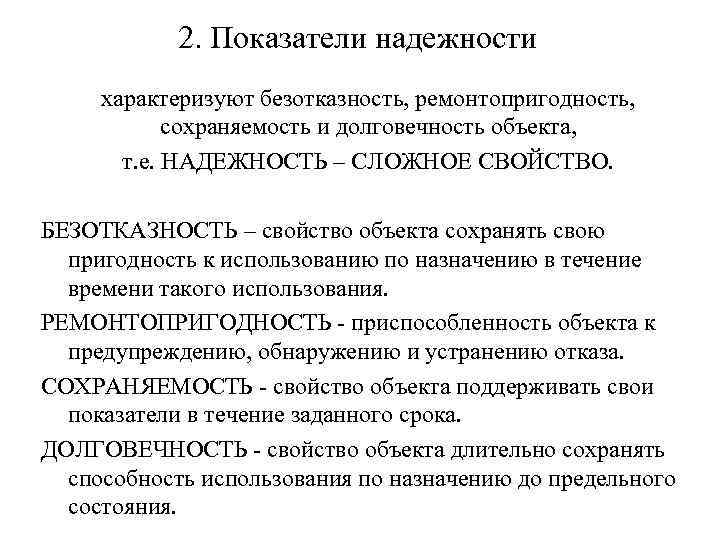

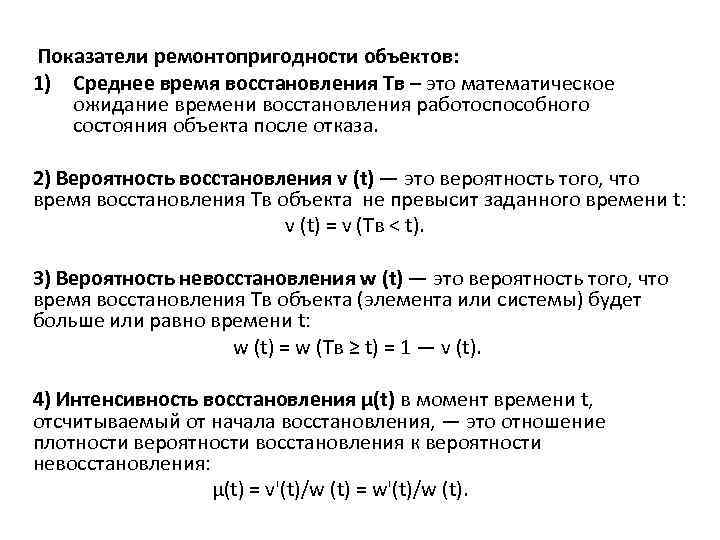

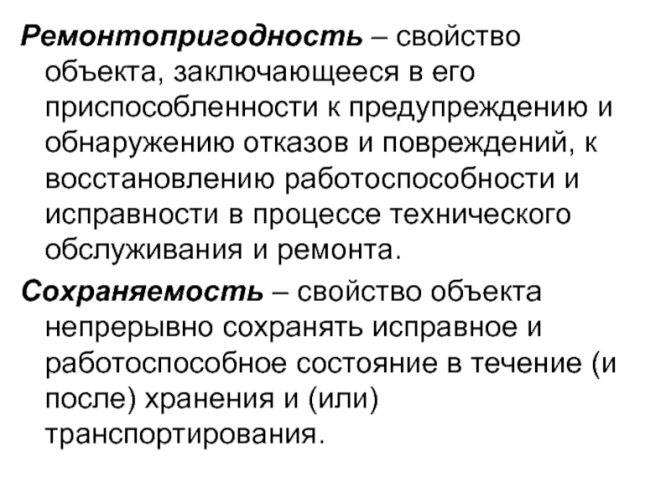

2.Показательсохраняемость

Сохраняемость – свойство объекта сохранять значение показателей безотказности, долговечности и ремонтопригодности после хранения и транспортирования. Практическая роль этого свойства особенно велика для приборов.

Сохраняемость объекта характеризуется его способностью противостоять отрицательному влиянию условий и продолжительности хранения и транспортирования на его безотказность, ремонтопригодность и долговечность. Сохраняемость представляют в виде двух составляющих, одна из них проявляется во время хранения, а другая – во время применения объекта после хранения и/или транспортирования. Очевидно, что продолжительное хранение и транспортирование в необходимых условиях для многих объектов может отрицательно влиять не только на их поведение во время хранения или транспортирования, но и при последующем применении объекта. Вторая составляющая сохраняемости имеет особенно существенное значение. Основными показателями сохраняемости являются: средний срок сохраняемости и гамма-процентный срок сохраняемости.

Первый из указанных показателей представляет собой математическое ожидание срока сохраняемости, а второй – срок сохраняемости, достигаемый объектом с заданной вероятностью, выраженный в процентах.

Средний срок сохраняемости определяется по формуле:

где f(t) – плотность распределения наработки до срока сохраняемости.

Гамма-процентный срок сохраняемости определяется из уравнения

где Ty – гамма-процентный срок сохраняемости.

При у = 100% гамма-процентный срок сохраняемости называется установленным сроком сохраняемости, а при у = 50% – медианным сроком сохраняемости.

Срок сохраняемости – это такая продолжительность пребывания объекта в режимах хранения и/или транспортирования, при которой изменения значений показателей безотказности, ремонтопригодности и долговечности объекта, обусловленные его хранением и транспортированием, находятся в допускаемых пределах.

Следует различать сохраняемость объекта до ввода в эксплуатацию и сохраняемость объекта в период эксплуатации (при перерывах в работе). Во втором случае срок сохраняемости входит составной частью в срок службы.

В зависимости от особенностей и назначения объекта срок сохраняемости его до ввода в эксплуатацию может включать в себя срок сохраняемости в упаковке и/или законсервированном виде, срок монтажа и/или срок хранения на другом упакованном и/или законсервированном более сложном объекте.

Кроме указанных показателей для количественной оценки свойства сохраняемости могут использоваться и другие вероятностные и статистические показатели (например, вероятность работоспособного состояния в течение срока хранения и/или транспортирования и др.). При их определении используются данные об отказах объекта в режиме (состоянии) хранения и транспортирования.

Список использованной литературы

1.Большая Электронная библиотека, режим доступа http://www.twirpx.com

.Проников А.С. Надежность машин. -М.: – Машиностроение: 1978. – 592 с.

.Решетов Д.Н., Иванов А.С. Надежность машин. -М.: – Высшая школа, 1988-238 с.

Приложение 1 (обязательное). Показатели технологичности изделий при техническом обслуживании и ремонте

Приложение 1Обязательное

Наименование показателя | Определение и расчет | Обозначение |

1. Средняя оперативная продолжительность технического обслуживания (ремонта) данного вида | Определение по ГОСТ 21623-76 Расчет по ГОСТ 22952-78 | По ГОСТ 22952-78 |

2. Средняя оперативная трудоемкость технического обслуживания (ремонта) данного вида | Определение по ГОСТ 21623-76 Расчет по ГОСТ 22952-78 | По ГОСТ 22952-78 |

3. Средняя оперативная стоимость технического обслуживания (ремонта) данного вида | Определение по ГОСТ 21623-76 Расчет по ГОСТ 22952-78 | По ГОСТ 22952-78 |

4. Средняя оперативная продолжительность операций технического обслуживания (ремонта) | Математическое ожидание оперативной продолжительности выполнения операции (операций) технического обслуживания (ремонта) Расчет по ГОСТ 22952-78 | ; ; |

5. Средняя оперативная трудоемкость операций технического обслуживания | Математическое ожидание оперативной трудоемкости выполнения операции (операций) технического обслуживания (ремонта) Расчет по ГОСТ 22952-78 | ; ; |

6. Средняя оперативная стоимость операций технического обслуживания (ремонта) | Математическое ожидание оперативной стоимости выполнения операции (операций) технического обслуживания (ремонта) Расчет по ГОСТ 22952-78 | ; ; Примечание. Индекс “” при ; и означает разовую продолжительность (трудоемкость, стоимость) выполнения операции технического обслуживания и ремонта |

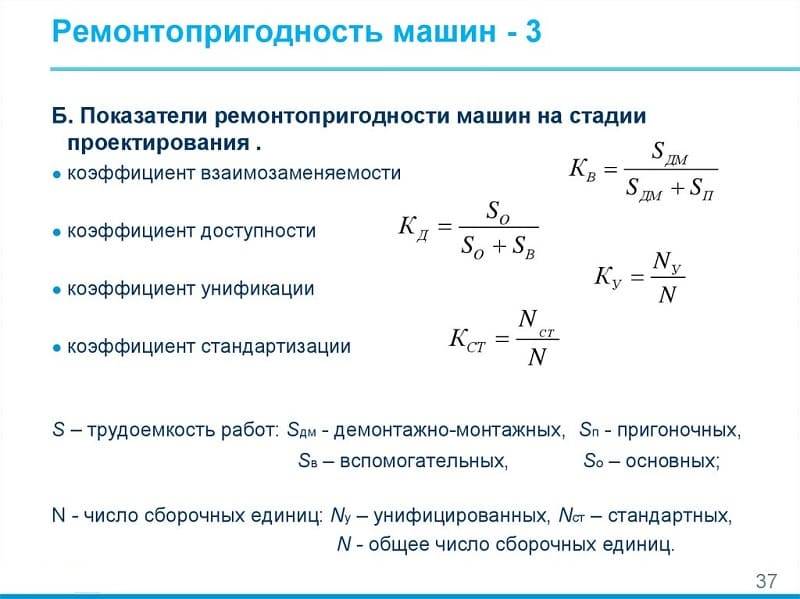

7. Коэффициент доступности | Определение по ГОСТ 21623-76 Расчет по ГОСТ 22952-78 | По ГОСТ 22952-78 |

8. Коэффициент взаимозаменяемости | То же | По ГОСТ 22952-78 |

9. Коэффициент легкосъемности | “ | По ГОСТ 22952-78 |

10. Показатель технологичности при монтаже | Определение по ГОСТ 22903-78 | По ГОСТ 22903-78 |

11. Коэффициент унификации | Определение по ГОСТ 18831-73 | По ГОСТ 18831-73 |

12. Коэффициент стандартизации | Определение по ГОСТ 18831-73 | По ГОСТ 18831-73 |

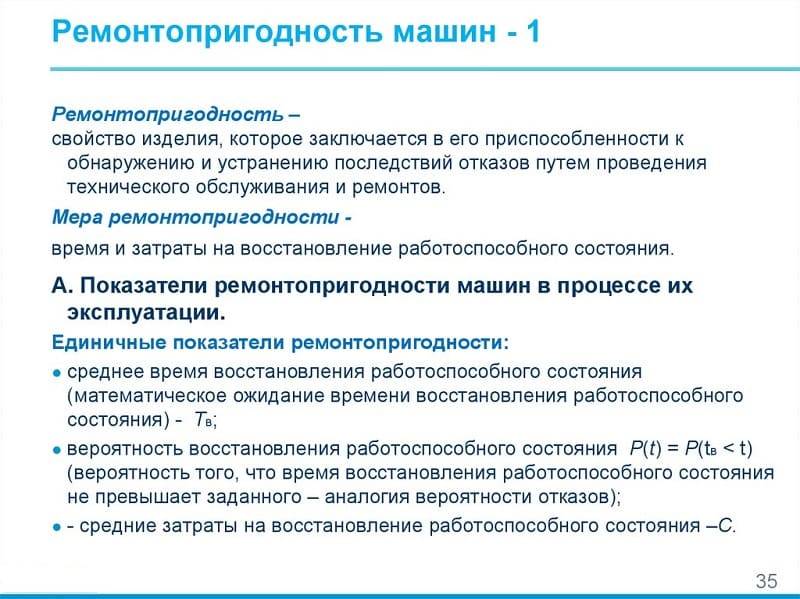

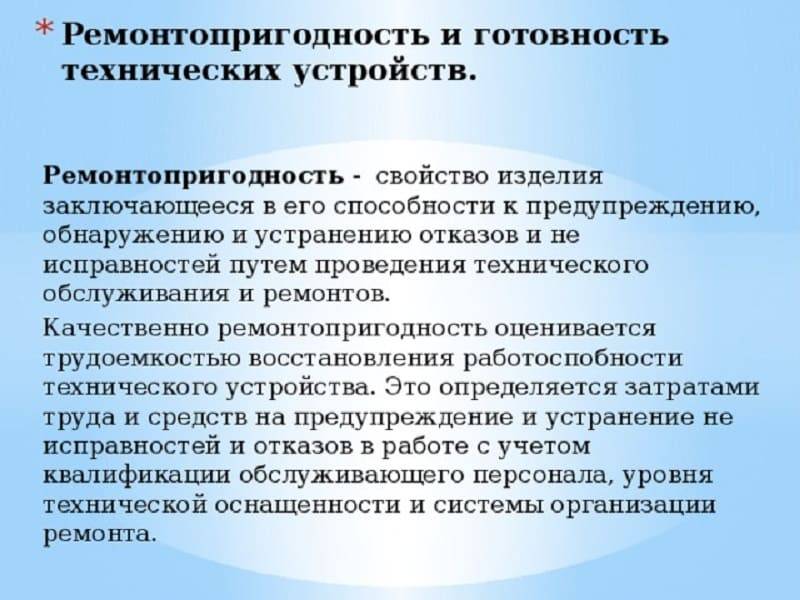

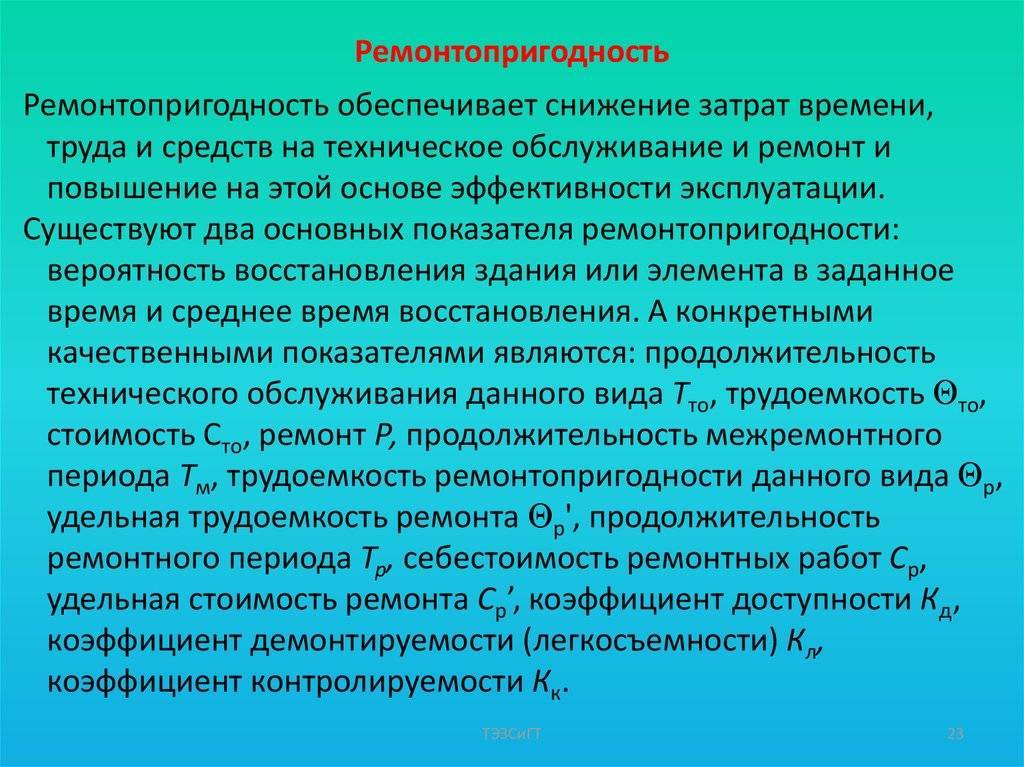

Ремонтопригодность

Ремонтопригодность характеризуется конструктивными особенностями системы защиты, возможностью использования взаимозаменяемых блоков, схем обнаружения отказов и их устранения. Для обеспечения сохраняемости системы защиты ( или ее комплектующих технических устройств) следует позаботиться о применении вибрационностойких и не меняющих своих характеристик во времени элементов.

Ремонтопригодность определяет приспособленность электропривода к поддержанию и восстановлению работоспособного состояния путем проведения ремонтов и технического обслуживания.

Ремонтопригодность и сохраняемость определяется соблюдением строительных норм и правил при сопоставлении их с возможными отказами функционирования системы ВАДС как вследствие воздействия на автомобиль, так и на водителя. Одним из характерных показателей ремонтопригодности служит уровень сохранения пропускной способности на участке, где возникла угроза отказа и требуется восстановление транспортного потока предусмотренной интенсивности.

Ремонтопригодность может быть также охарактеризована экономическими показателями – затратами труда и средств на устранение отказов, на техническое обслуживание и ремонт.

Ремонтопригодность – свойство изделия, определяющее трудовые и материальные затраты на его ремонт и техническое обслуживание. Ремонтопригодность характеризуется двумя показателями: ремонтной технологичностью ( РТ) и технологичностью при техническом обслуживании ( ТО), Основными свойствами ремонтной технологичности являются блочность, взаимозаменяемость и вос-станавляемость.

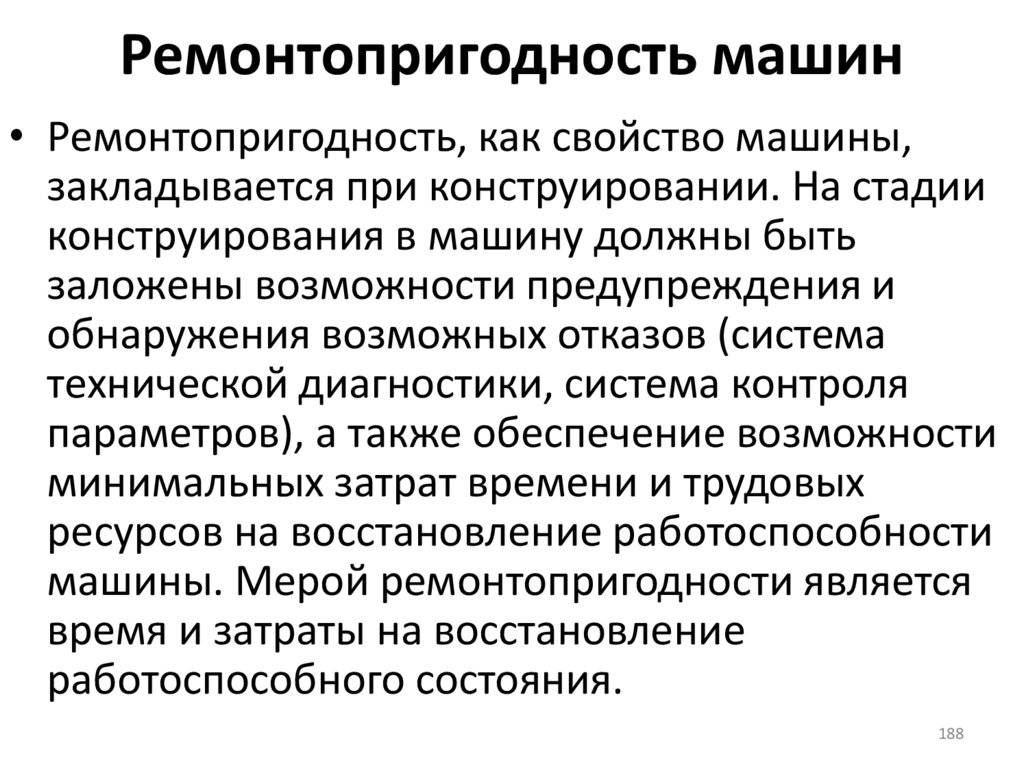

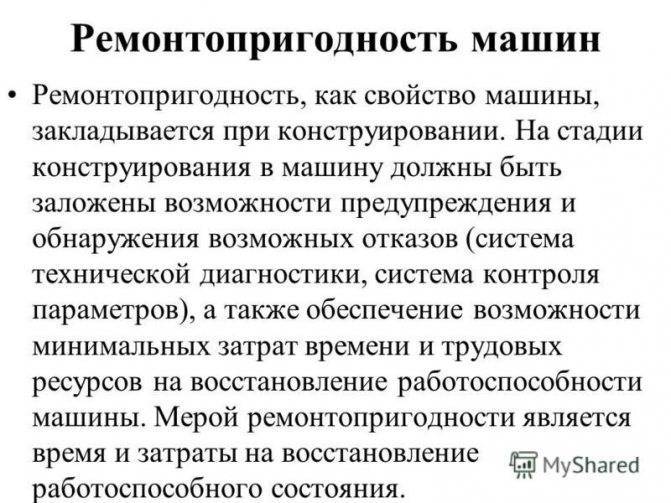

Ремонтопригодность – свойство машины, заключающееся в ее приспособленности к предупреждению, отысканию и устранению в ней отказов и неисправностей, что достигается проведением технического обслужи ваиия и ремонтов.

Ремонтопригодность – свойство объекта, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Ремонтопригодность входит в понятие надежности. Однако высокая надежность машины не всегда означает высокую ремонтопригодность

Поэтому при разработке машины ( аппарата) приходится обращать особое внимание на обеспечение достаточного уровня ремонтопригодности. Ремонтопригодность может быть предусмотрена при проектировании машины; для существующей машины способ повышения ремонтопригодности намечается в процессе ее эксплуатации и осуществляется как модернизация, направленная на повышение эксплуатационных характеристик

Ремонтопригодность закладывается при разработке объекта выбором рациональной конструкции, обеспечивается при изготовлении объекта соблюдением технологии производства и поддерживается при эксплуатации объекта рациональной системой технического обслуживания и ремонта.

Ремонтопригодность характеризуется приспособленностью машины к выявлению повреждений, ремонте доступностью и ремонте-способностью.

Ремонтопригодность заключается в приспособленности к предупреждению и обнаружению причин возникновения отказов АСУТП, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Ремонтопригодность – свойство системы, заключающееся в ее приспособленности к предупреждению, отысканию и устранению в ней отказов и неисправностей, что достигается проведением технического обслуживания и ремонтов.

Ремонтопригодность характеризуется конструктивными особенностями системы защиты, возможностью использования взаимозаменяемых блоков, схем обнаружения отказов и их устранения.

Ремонтопригодность характеризует особенности схемы и конструкции прибора, позволяющие с теми или иными затратами времени, труда и средств обнаруживать и устранять причины отказов прибора, в том числе путем замены неисправных деталей и узлов новыми.

Ремонтопригодность для строительных машин, как один из важнейших показателей, составляющих надежность, представляет собой свойство машины в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и устранению их последствий путем проведения ремонтов и технического обслуживания.

Насколько дорого ремонтировать Samsung Galaxy S20

Флагман компании Samsung на 2020 год. Смартфон, радующий глаз стильным ярким экраном, который, увы, можно ведь и разбить. Сколько будет стоить починка? Сейчас расскажем.

Вид поломки | Описание | Стоимость ремонта |

Неисправный АКБ | Вздутая батарея не подлежит ремонту. Требуется замена детали. | Девайс разбирается с задней стороны. Это тот самый случай, когда есть риск повредить крышку корпуса. В среднем за ремонт берут 1 500, а покупка аккумулятора Samsung Galaxy S20 обойдется в 870 рублей. Но не забывайте о неприятном сюрпризе, в виде возможных затрат на новую крышку. |

Некорректный режим заряда | Часто отходит шнур на зарядке или обрывается соединение с PC? Меняйте разъем! | Для замены разъема заряда также потребуется снятие задней крышки. Работа оценивается в 1,5 тысячи, и еще 1 230 рублей нужно на плату для Гэлакси С20 с разъемами заряда и микрофона. |

Разбитый экран | Уронили телефон и дисплей теперь вдребезги? Готовьте кошелек! | Неудачное падение смартфона потребует от владельца кругленькой суммы. Стоимость замены составит 1 500 рублей, но качественный новый экран для Samsung Galaxy S20 купить дешевле 20 180 не получится. В общей сумме затраты составят 22 тысячи рублей. |

Теперь получился наглядный и объективный разбор ремонтопригодности смартфонов. Думаем, к вам вернулось желание холить и лелеять свой смартфон, не подвергая его никаким рискам. Оно и верно: лучше предотвратить поломку, чем тратить время и деньги на поиски хорошего мастера. Но если вдруг что – где заказать запчасти для ремонта смартфонов вам уже известно. Берегите себя и свои девайсы!

Василий — автор интернет-сайта TehnObzor, которому нравится знать что-то новое и обо всём. Он необычно напишет свой отзыв и сделает снимок. Романтик в душе и техник по жизни, имеет большой опыт и собственный, немного философский взгляд.

ФОРМА ПРОТОКОЛА ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА РЕМОНТОПРИГОДНОСТЬ И КОНТРОЛЕПРИГОДНОСТЬ ИЗДЕЛИЯ

СОГЛАСОВАНО

главный инженер предприятия-изготовителя

Личная подпись ________________ Расшифровка подписи _____________________

Дата ___________________

УТВЕРЖДАЮ

главный инженер предприятия-разработчика

Личная подпись ___________________ Расшифровка подписи ___________________

Дата ___________________

ПРОТОКОЛ

ИСПЫТАНИЙ НА РЕМОНТОПРИГОДНОСТЬ И КОНТРОЛЕПРИГОДНОСТЬ

наименование изделия, условное обозначение, заводской номер ___________ дата

испытания

число, месяц, год

. Перечень используемого стандартного и специализированного технологического оборудования, инструмента, приспособлений

. Показатели РП и КП

Наименование моделируемого отказа

Внешнее (характерное) проявление отказа

Средняя оперативная продолжительность i-й

операции диагностирования с применением стандартных СИ (ремонта i-го уровня) tiдi, ч

Средняя оперативная продолжительность i-й

операции диагностирования с применением специализированного технологического оборудования tд.спi, ч

Средняя оперативная продолжительность ремонта п-

го отказа (ремонт i-го уровня) tin, ч

Оперативная продолжительность ТО m-го наблюдения

Примечания

. Показатели РП и КП по результатам испытаний

Значение показателя, ч

Соответствие ТЗ (да, нет)

1. Средняя продолжительность ТО

Тт.о =

2. Средняя оперативная продолжительность ремонта 1-го уровня

Т1р=

3. Средняя оперативная продолжительность ремонта 2-го уровня

Т2р=

4. Средняя оперативная продолжительность диагностирования с применением стандартизованных СИ (ремонт 1-го уровня)

Т1д=

5. Средняя оперативная продолжительность диагностирования с применением стандартизованных СИ (ремонт 2-го уровня)

Т2д=

6. Средняя оперативная продолжительность диагностирования с применением специализированного технологического оборудования

Тд.сп=

. ЗАКЛЮЧЕНИЕ

Подписи исполнителей

Три кита надежности

Безусловно, составляющие надежности рассчитываются в процессе конструирования. Но это лишь первый кит. Второй — производство, а третий — эксплуатация. Если на небе сойдутся все звезды — выдержат все три кита. Но частенько бывает, что то один, то другой дает маху.

В качестве примера можно вспомнить злополучный двигатель 1.4 TSI ЕА111. Конструктивный просчет был в том, что цепь привода ГРМ оказалась слишком нежной и растягивалась уже при небольших пробегах. Подкачал и «производственный» кит — поставщик натяжителей цепи (по версии немцев именно в этом была проблема «перескока»). Наконец, провоцировала проблему перескока и эксплуатация, если владелец оставлял автомобиль с заглушенным мотором на передаче.

Вообще в случае с автомобилями эксплуатация — самое слабое звено (или, если хотите, самый нежный кит). Почему? Скажем, в авиации контрольные проверки, обслуживание, ремонты — все это проводится строго по регламенту, иначе никак (попытки «сэкономить» обычно заканчиваются авиакатастрофами, громкими разбирательствами и закрытием провинившихся авиакомпаний).

С автомобилями все иначе. Покинули они дилерские стены — и неизвестно, кто и как ездит, как обслуживает. Именно поэтому, отвечая на вопросы читателей о выборе подержанных автомобилей, мы всегда говорим, что надежность той или иной модели или модификации, конечно, стоит учитывать, но есть еще и техническое состояние конкретного экземпляра. То есть спустя 5-7 лет мы уже представляем, насколько справляются два первых кита (конструктивный и производственный), но как поведет себя третий (эксплуатационный) — это почти всегда рулетка.

Здесь в пример можно привести современные двигатели или автоматические коробки передач. Они надежны и с конструктивной точки зрения, и с производственной. Но эксплуатационная надежность будет высокой только при условии своевременного обслуживания — замены масла и фильтров. И бережного обращения с техникой.

И еще один момент. По мере эксплуатации, естественного износа и усталости материалов надежность снижается, вероятность отказов увеличивается. Кстати, отказом может считаться не только разрушение или деформация детали, но и нарушение регулировок, приводящее к прекращению работоспособности. Пример такой ситуации — переход роботизированной коробки в аварийный режим из-за невозможности адаптироваться к износу сцеплений.

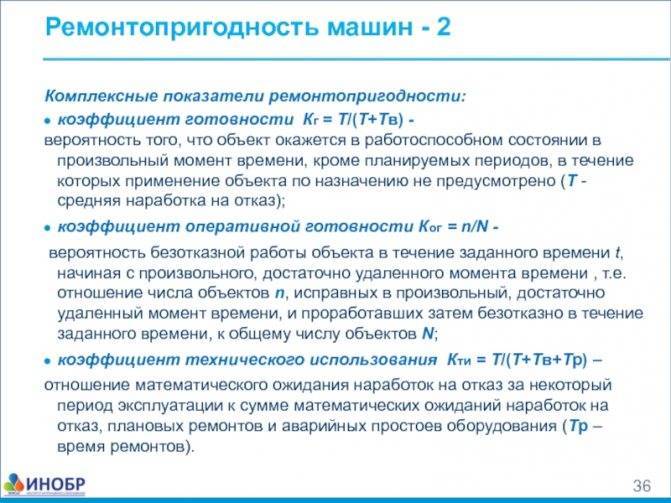

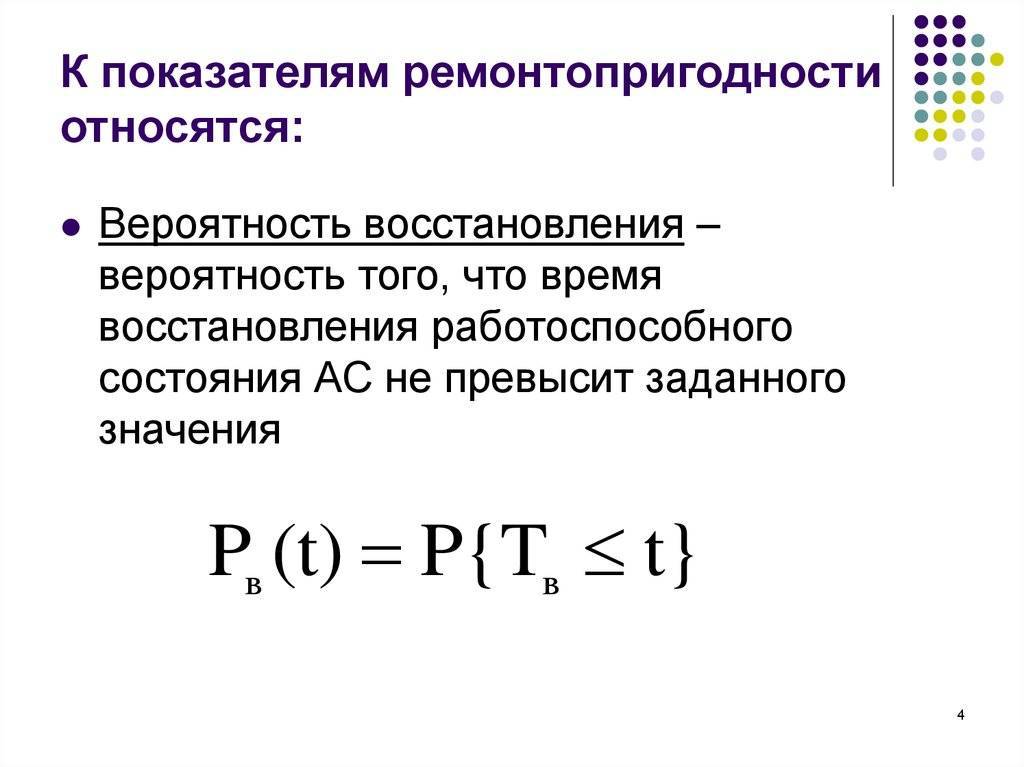

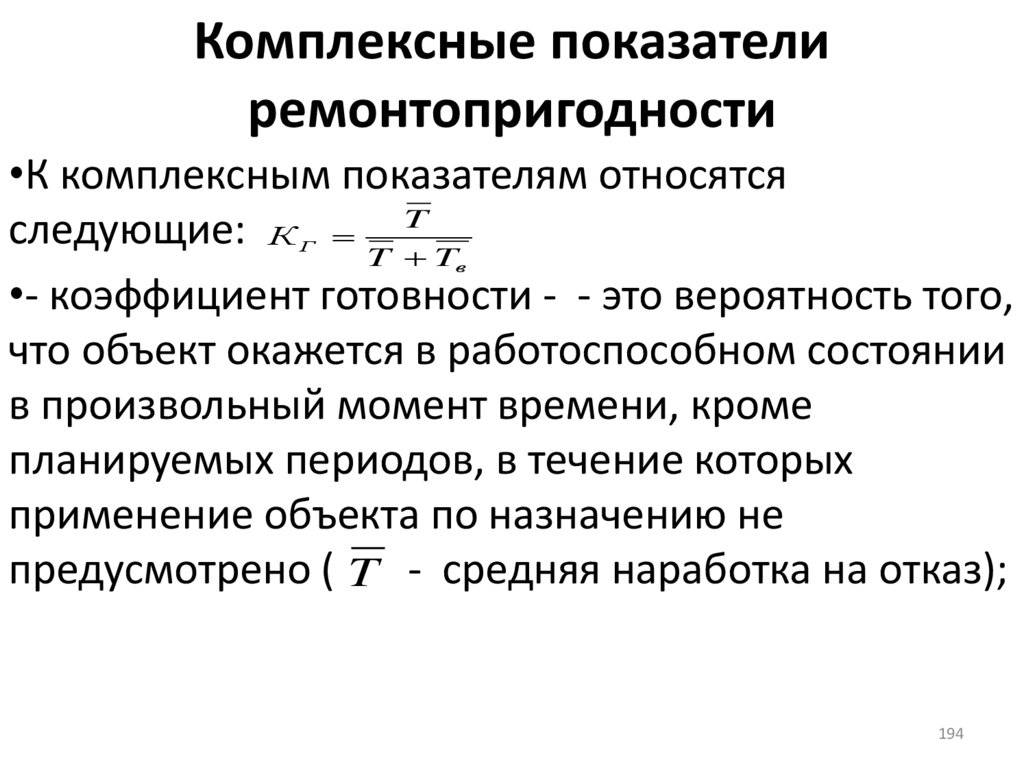

Коэффициент оперативной готовности —

вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме периодов, в течение которых применение объекта по назначению не предусматривается, и, начиная с этого момента, будет работать безотказно в течение заданного интервала времени.

Существуют стационарный

инестационарныйкоэффициентыоперативнойготовности . Первый зависит от произвольного но фиксированного момента времениt , и от заданного интервала времениt , в течение которого объект должен работать (). Стационарный коэффициент готовности равен

| . |

При некоторых определенных условиях и когда момент, от которого откладывается интересующий нас интервал времени t

, достаточно удален от 0, будет справедливо

| , |

где — стационарный коэффициент готовности, а — вероятность безотказной работы объекта в течение времени t

, отложенного от некоторого, достаточно удаленного от 0, момента.

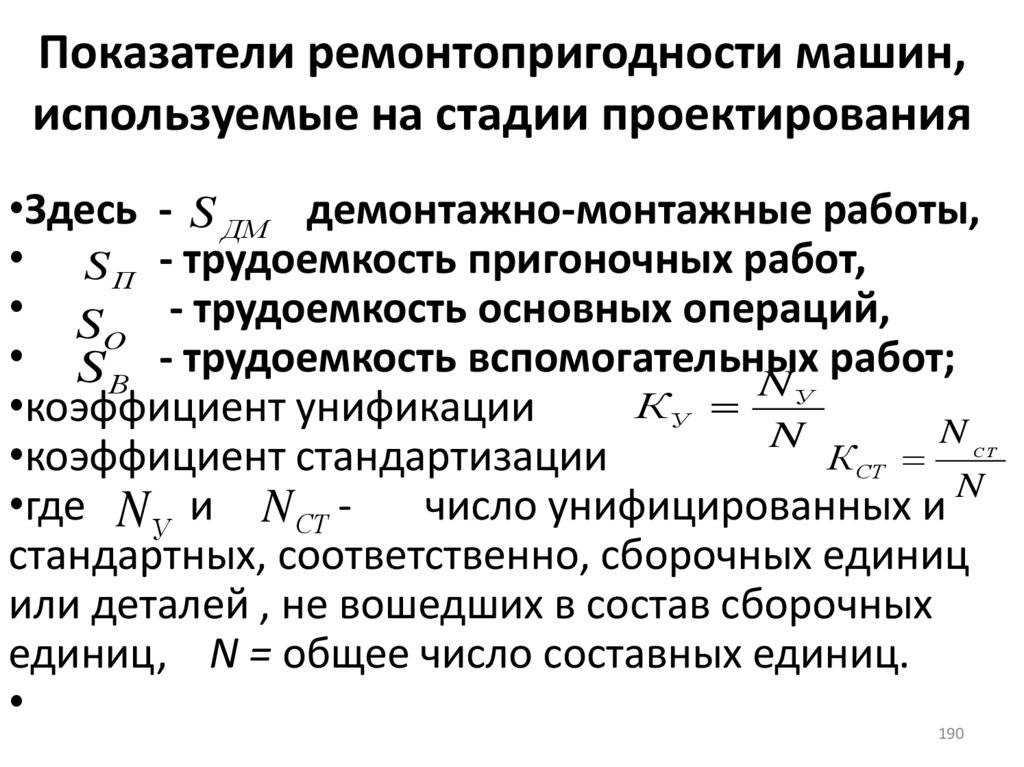

1.2 Влияние трудоемкости сборочно-разборочных работ на параметры ремонтной системы

На выбор оптимального значения межремонтного периода существенное влияние

оказывает возрастание сборочно-разборочных работ, при переходе от одновременной

к последовательной разборке узла и при замене нескольких его деталей.

Характеристикой ремонтопригодности узла является коэффициент . Чем больше узел приспособлен к

замене и демонтажу отдельных деталей, чем меньше времени требуется на отладку и

настройку узла после замены или ремонта его деталей, чем больше воплощен

принцип быстросменности малостойких деталей, тем ближе значение к единице и тем больше возможностей

по повышению межремонтного периода. Значение коэффициента определяется либо непосредственно

путем хронометража процесса сборочно-разборочных работ либо по формуле:

Где – трудоемкость сборки, разборки и выверки, приходящий на

данную группу деталей при одновременном ремонте узла; – трудоемкость одновременного ремонта

этих деталей; – трудоемкость сборочных работ для ремонта i-ой детали; -трудоемкость ремонта i-ой детали; n- число деталей в узле, которое может быть переведено в

межремонтное обслуживание; вероятность отказа данной детали в межремонтной период.

Коэффициент вводится для тех деталей, которые за счет рассеивания сроков

службы не всегда выходят из строя в межремонтный период. Поэтому трудоемкость

сборки и ремонта этих деталей при последовательном ремонте уменьшится в а раз,

а при одновременном ремонте уменьшится только трудоемкость ремонта. Для

заменяемых деталей, имеющихся на складе в качестве запасных, = 0.

Часто на практике желательно выяснить целесообразность повышения или

понижения существующего межремонтного периода. Для ответа на этот вопрос

представим графически оптимальный межремонтный период, при , рис.1.

Рис.1.

Если на рис. 1 точка, соответствующая фактическим значениям и – лежит выше кривой х= 1, то

межремонтный период целесообразно повышать, если ниже – понижать. При

увеличении межремонтного периода необходимо предусматривать объем

профилактических мероприятий (промывок, осмотров, регулировок), не допускающих

появления прогрессивных износов. Ремонтопригодность машины и ее показатели z и непосредственно влияют на один из

основных параметров ремонтной системы – длительность межремонтного периода.

ФОРМА ПРОТОКОЛА ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА РЕМОНТОПРИГОДНОСТЬ И КОНТРОЛЕПРИГОДНОСТЬ ИЗДЕЛИЯ

СОГЛАСОВАНО

главный инженер предприятия-изготовителя

Личная подпись ________________ Расшифровка подписи _____________________

Дата ___________________

УТВЕРЖДАЮ

главный инженер предприятия-разработчика

Личная подпись ___________________ Расшифровка подписи ___________________

Дата ___________________

ПРОТОКОЛ

ИСПЫТАНИЙ НА РЕМОНТОПРИГОДНОСТЬ И КОНТРОЛЕПРИГОДНОСТЬ

наименование изделия, условное обозначение, заводской номер ___________ дата

испытания

число, месяц, год

. Перечень используемого стандартного и специализированного технологического оборудования, инструмента, приспособлений

ПРИЛОЖЕНИЕ 2 (рекомендуемое). ПРИМЕР программы обеспечения ремонтопригодности (РП) при разработке изделий

ПРИЛОЖЕНИЕ 2Рекомендуемое

Содержание работы | Исходные данные | Ответственные исполнители |

1. Изучение и анализ: | ||

исходных требований заказчика (основного потребителя) по РП изделий | Исходные требования заказчика | Главный (генеральный) конструктор.Ведущие инженеры-конструкторы. |

опыта эксплуатации, ТО и ремонта изделия, сборочных единиц, их аналогов и прототипов | Отчеты по опыту эксплуатации | Ведущие инженеры по РП, ТО, ремонту и испытаниям |

информации о долговечности, безотказности, сохраняемости, технологичности при ТО, ремонтной технологичности и эргономичности изделий, их аналогов и прототипов | Результаты испытаний изделий, их аналогов и прототипов | |

2. Выполнение предпроектных исследований РП изделий | Специальные программы исследования | Ведущие инженеры-конструкторыВедущие инженеры по испытаниям, РП, ТО и ремонту |

3. Прогнозирование показателей РП изделий: | Методики, прогнозирования; методики расчета показателей РП по ГОСТ 23146-78 | Ведущие инженеры-конструкторы |

разработка методов прогнозирования | Ведущие инженеры по РП, ТО и ремонту | |

нормирование прогнозируемых показателей РП изделий и дифференциация их по сборочным единицам, системам и комплектующим изделиям | ||

сравнение с показателями ТЗ | ||

согласование показателей РП с показателями надежности, технологичности и эргономичности | ||

технико-экономический анализ прогнозируемых показателей | ||

разработка требований и технических условий по РП комплектующих изделий | ||

4. Установление конструктивных критериев и решений по обеспечению РП, их технико-экономический анализ | Главный конструктор; ведущие инженеры-конструкторы | |

5. Реализация требований по РП: | По настоящему стандарту, ГОСТ 14.203-73, ГОСТ 14.204-73 | Все подразделения конструкторских организаций |

контроль хода реализации требований РП по деталям, сборочным единицам и комплектующим изделиям | Главный конструктор, ведущие инженеры по РП | |

обзор проектов; | То же | |

предварительное выявление и учет всех операций ТО и ремонта | Эксплуатационная и ремонтная документация по аналогам и прототипам. Отчеты по их испытаниям | Ведущие инженеры-конструкторы |

определение порядка и методов их проведения; | Ведущие инженеры-конструкторы | |

предварительная оценка оперативных продолжительности, трудоемкости и стоимости их проведения | То же | |

составление проектов эксплуатационной и ремонтной документации | Ведущие инженеры РП, ТО и ремонту | |

определение перечня восстанавливаемых деталей | Ведущие инженеры-конструкторы | |

определение потребного количества запасных частей | Ведущие инженеры по РП | |

6. Разработка методик испытания на РП | То же | |

7. Испытания на РП опытного образца, установочной и головной серии изделий | Методики испытаний на РП | Главный конструктор Ведущие инженеры-конструкторы Ведущие инженеры по испытаниям, РП, ТО и ремонту |

8. Составление эксплуатационной и ремонтной документации | Главный конструктор Ведущие инженеры-конструкторы Ведущие инженеры по испытаниям, РП, ТО и ремонту | |

9. Отчетность по обеспечению ремонтопригодности | Ведущие инженеры по РП | |

10. Учет опыта эксплуатации изделия | ||

11. Повышение РП при модернизации изделия |