Газовая резка

Горящей струей газа производится точечное расплавление металла с последующим окислением кислородом, возможна поверхностная и сквозная резка. Контуры реза – прямые, геометрические в виде треугольников, кругов, шестигранников и т.д. Технология широко применяется для изготовления на изделиях пазов, канавок разной глубины.

осуществляет комплексную обработку металлопроката в любых количествах. Свяжитесь с нашими менеджерами для уточнения расценок, мы гарантируем, что результатом сотрудничества с нашим предприятием станут поставки отличной продукции по выгодной цене!

Раскрой листовых материалов

| Фанера | |

| Толщина | Стоимость |

| от 3 мм до 6 мм | от 20 р. пог. м |

| от 8 мм до 12 мм | от 25 р. пог. м |

| от 15 мм до 18 мм | от 30 р. пог. м |

| от 20 мм до 24 мм | от 35 р. пог. м |

| от 27 мм до 30 мм | от 45 р. пог. м |

| МДФ | |

| Толщина | Стоимость |

| от 3 мм до 6 мм | от 20 р. пог. м |

| от 7 мм до 10 мм | от 25 р. пог. м |

| от 12 мм до 20 мм | от 30 р. пог. м |

| от 21 мм до 30 мм | от 40 р. пог. м |

| более 38 мм | от 65 р. пог. м |

| ПВХ | |

| Толщина | Стоимость |

| от 1 мм до 2 мм | от 60 р. пог. м |

| от 3 мм до 6 мм | 15 р. пог. м |

| от 8 мм до 10 мм | 20 р. пог. м |

| от 19 мм до 24 мм | 25 р. пог. м |

| Монолитный поликарбонат | |

| Толщина | Стоимость |

| от 1 мм до 2 мм | от 25 р. пог. м |

| от 3 мм до 4 мм | от 40 р. пог. м |

| от 5 мм до 8 мм | от 70 р. пог. м |

| от 10 мм до 15 мм | от 80 р. пог. м |

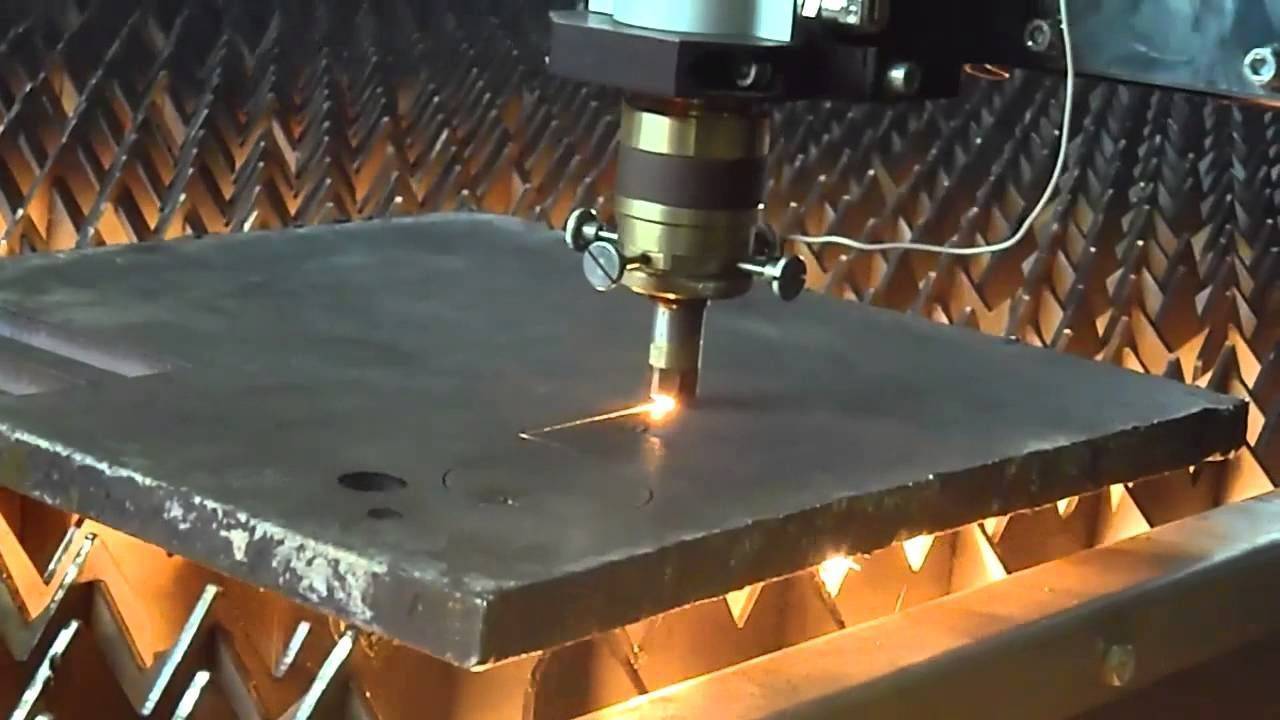

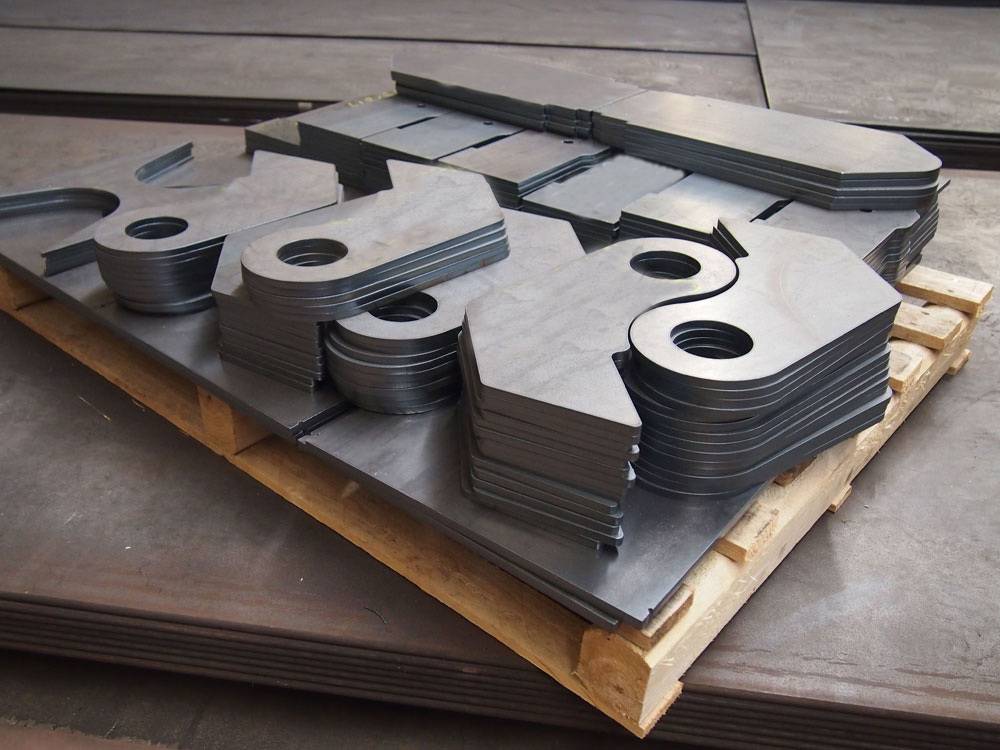

В процессе производства заготовок и изделий из металла широко применяется такой вид металлообработки, как раскрой листового материала. Это начальная стадия производства, благодаря которой детали получают точные размеры и формы, что влияет на качество готовой продукции. Среди всех способов обработки металла, таких как фрезерование, гидроабразивная и лазерная резка, плазменный раскрой является наиболее выгодным с экономической точки зрения.

Как раскраивается листовой металл? К числу наиболее популярных способов листового раскроя металла можно отнести:

- Плазменную резку дугой.

- Резку струей воды.

- Лазерный раскрой.

Выбор конкретного способа зависит от планируемых затрат на выполнение операции, производительности процесса, а также конечного качества изделия, которое желает получить заказчик.

Наша компания оказывает услуги по раскрою листового металла методом плазменной и лазерной резки. Для отдельных видов деталей применяется гильотинная резка металла и координатная пробивка. При выполнении любого заказа мы гарантируем высокое качество услуг и точность исполнения.

Все три способа имеют общие черты, но отличаются физической природой происходящих изменений в структуре обрабатываемых материалов. Для эффективного решения производственных задач необходимо подбирать конкретный метод на основании желаемых результатов.

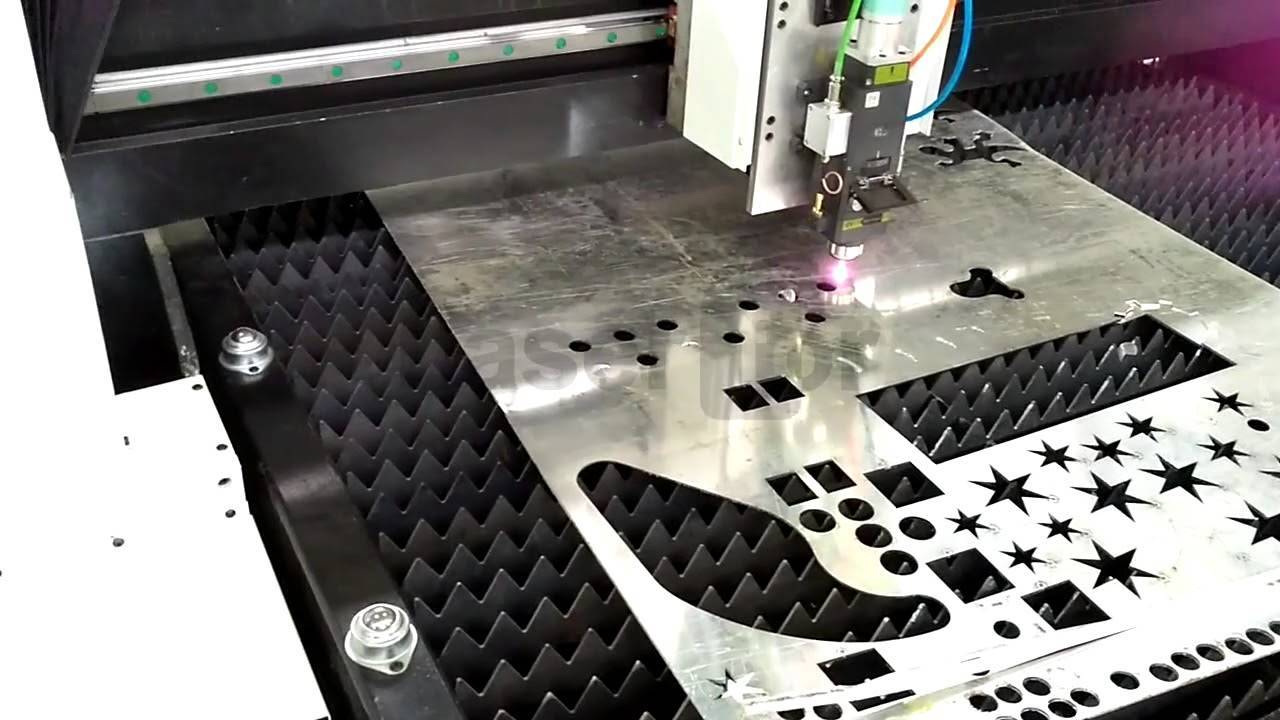

Для автоматизации процессов, происходящих при раскрое листовых материалов, используются станки с ПУ, легко поддающиеся перенастройке на выпуск изделий другого типа.

Широкие возможности такого оборудования позволяют работать со сложными конструкциями и деталями, обеспечивая практически безотходное производство, что значительно экономит расходный материал.

Особенности различных методов, применяемых для раскроя металла

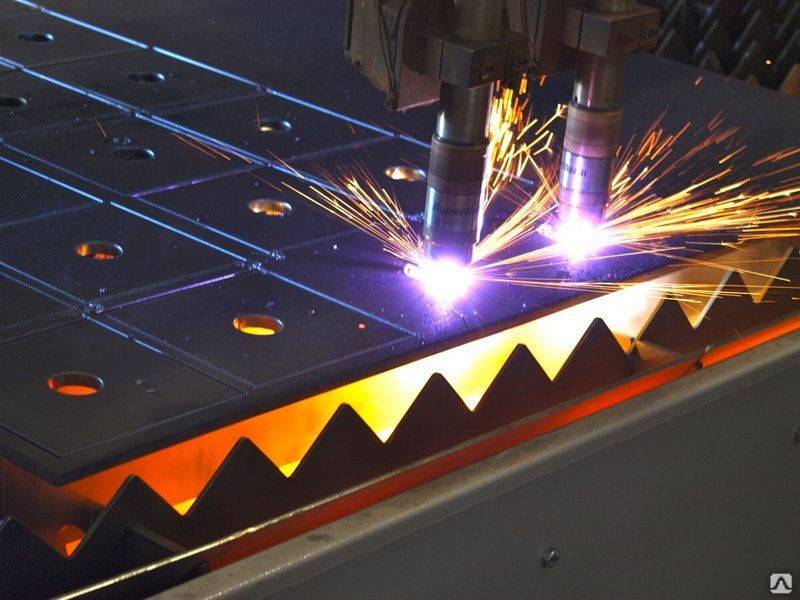

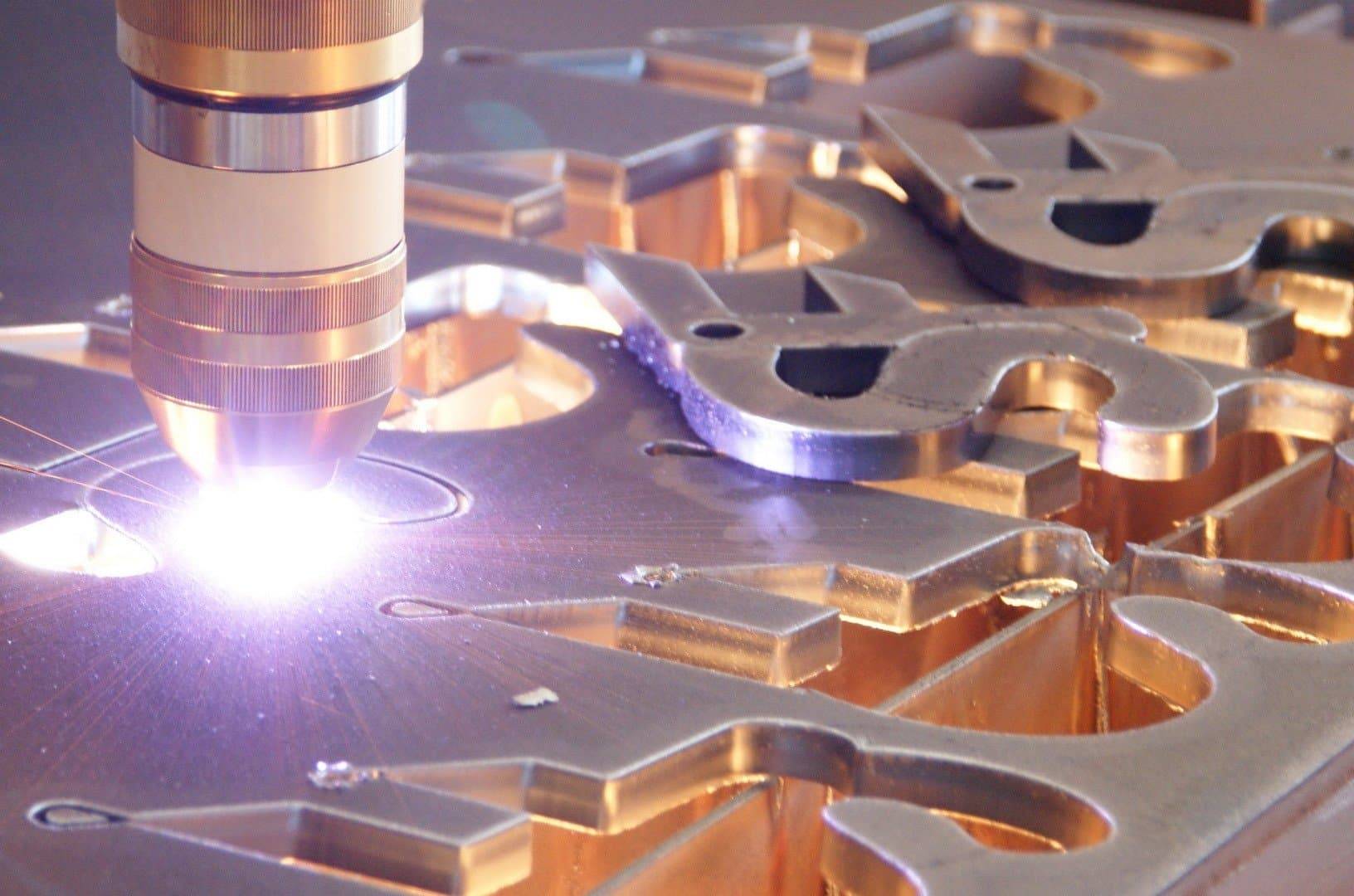

Плазменная резка подразумевает применение электродуги, что ограничивает область использования до нержавеющей, либо легированной стали, а также сплавов из алюминия. Данный способ позволяет выполнять раскрой листового материала с толщиной до 80 мм. Основные плюсы метода заключаются в следующем:

- Исключительное качество резки, получение изделий с идеальной кромкой, не нуждающихся в дополнительной обработке.

- Высокий уровень точности резки вне зависимости от сложности детали.

- Возможность выполнять качественную резку заготовок с разными типами геометрии.

Резка водяной струей подходит для разного типа материалов, включая наиболее хрупкие и не проводящие электричество. Способ может использоваться для мягкого и пенистого по структуре материала, при этом достаточно использовать струю воды, подаваемую под высоким давлением. Для стекла, металла и ПВХ в струю воды дополнительно добавляются абразивы.

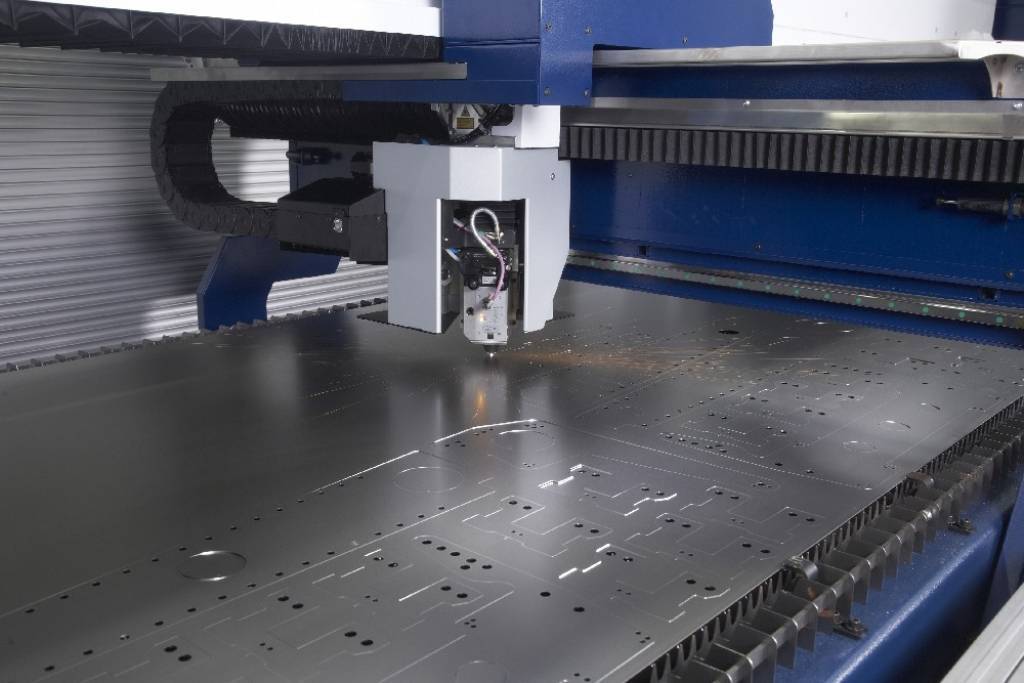

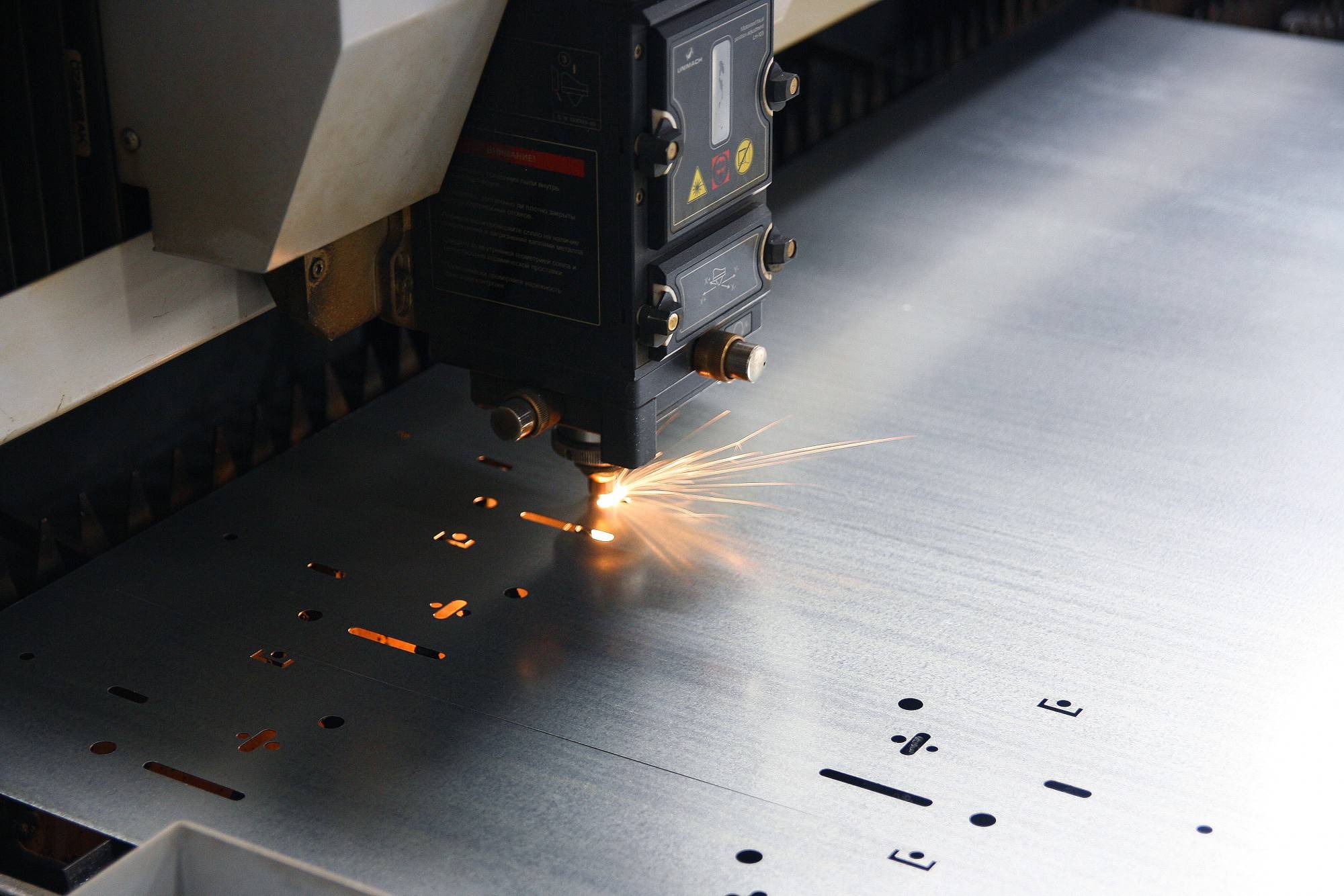

Лазерная резка – приоритетный выбор, когда необходимо выполнить раскрой материала небольшой толщины либо при необходимости образования линией среза высокоточных сложных геометрических фигур. Помимо металла к листовым материалам, для которых может быть использован один из способов раскроя, также относятся оргстекло, ПВХ, поликарбонат.

Преимущества раскроя металла лазером

Данный метод обладает большим спектром достоинств. Среди них:

- Максимальная точность обработки деталей любой формы, в том числе объемных и плоских, а также нежестких и малодеформируемых заготовок.

- Универсальность. Технология используется практически для любого металлопроката.

- Бережное воздействие на металл. Метод уникален тем, что не воздействует на заготовку током. Также при его использовании отсутствует механическое воздействие, поэтому с помощью лазера можно резать и другие материалы, отличающиеся хрупкостью и небольшой толщиной, – дерево, кожу, резину, фанеру, оргстекло и прочее.

- Удобство применения. Лазерный раскрой металла выполняется автоматически. Чтобы разрезать заготовку так, как это требуется заказчику, необходимо иметь только чертеж готового изделия, который переносят в компьютерную систему станка с ЧПУ.

- Оптимизация производственных процессов. Работа лазерного станка может быть настроена на автоматический режим, что снизит трудозатраты без ущерба для качества готовых изделий. Объемы отходов при применении этой технологии сведены к минимуму.

- Широкая сфера применения. С помощью лазерного раскроя металла можно создавать даже декоративное оформление заготовки: узоры, гравировки и прочее.

Этот метод оптимально подходит для тех заказчиков, которые заинтересованы в высокой скорости изготовления металлоизделий без необходимости их последующей обработки.

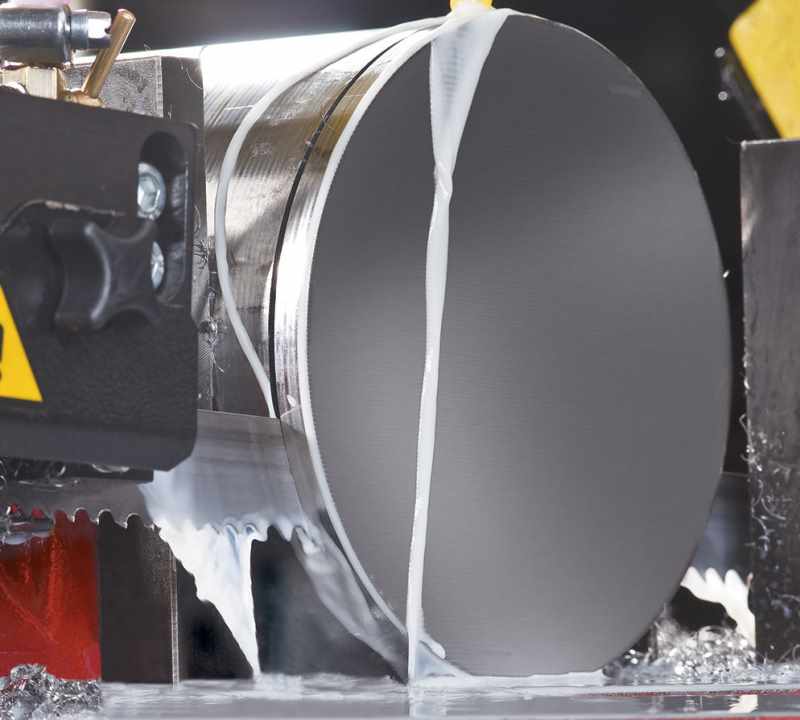

Резка металла ленточными и дисковыми пилами

Для раскроя металла используют и такой инструмент, как дисковые пилы. Этот инструмент применяют для обработки крупных заготовок. Надо отметить, что при работе с таким инструментом требуется использование довольно большого количества физической силы. Рабочий орган этого инструмент – диск, изготовленный из инструментальной стали.

Этот инструмент наиболее эффективен при работе со сталью и другими материалами, в том числе и с цветными металлами и сплавами. Чаще всего этот метод обработки металла выбирают для обработки листового материала, трубы. Рез выполняют прямо, но, возможно, и его выполнение под заданным углом.

Дисковый инструмент отличается высокой производительностью, безопасностью и простой эксплуатацией при раскрое сложных заготовок. Этот инструмент — вот уже длительное время обладает широкой популярностью и среди производственников, и среди домашних мастеров. Это вызвано в том числе и его доступностью. На рынке представлено множество моделей дисковых пил, в том числе и стационарных и приобрести их может каждый.

Ленточнопильный раскрой металла

Другой, не менее популярный, способ раскроя, это обработка заготовок на ленточной пиле. Рабочий орган этого оборудования – ленточная пила, которая работает как обычная ножовка. Полотно ленточной пилы замкнуто в кольцо и отличается большой длиной. То есть, по сути, ленточная пила представляет собой кольцо, с одного края которого расположены зубья. Для производства ленточной пилы применяют углеродистые стальные сплавы, но существуют и биметаллические модели.

В комплект ленточнопильного станка входят два шкива, которые вращаются от электрической силовой установки.

Станки этого класса представляют массу возможностей при обработке прутков, фасонных профилей, труб. На станках некоторых марок допустимо выполнять не только прямые резы, но и фигурные.

Фигурный раскрой металла на ленточной пиле

На рынке представлены разнообразные модели начиная от однотумбовых станков, управляемых вручную и заканчивая машинами портального типа, работающих под управлением компьютера.

Расчет раскроя металла, минимизация отходов

Первый этап – формирование карты раскроя. Это схема расположения контуров деталей (заготовок) на листовом металле. Делается в ручном режиме, либо с использованием программных комплексов. Последний вариант предпочтителен, так как карта раскроя получается оптимальной

Это важно для потокового производства, когда нужно учитывать деловые остатки, которые уменьшат объем невозвратных отходов

Принципы формирования карты раскроя металла.

- Размещение однотипных заготовок позволяет использовать материал максимально эффективно.

- Сначала размечаются габариты длинных и широких деталей, затем остальные заготовки заполняют свободное пространство.

- Совмещение контуров для оптимизации порезки, меньше проходов резака или лазерной головки.

- Технологическая ширина реза. Для тепловой обработки она составляет 3-5 мм от фактической ширины. При механическом раскрое не учитывается.

- Чем больше стальной лист, тем выше коэффициент использования. Это отношение площади заготовок к площади листа.

Учитывается, какой станок или другое оборудование выбрано для раскроя металла. Основной параметр – максимальная и минимальная ширина реза, возможность изменения этой величины. Основание для выбора технологии – требования к качеству получаемой заготовки

Так, для высокоточного производства важно отсутствие конусности среза, либо минимальное значение этого параметра

Важно: для изготовления деталей разной толщины рекомендуется составлять несколько карт, а также рассчитывать параметры оборудования. Это нужно для оптимизации процесса, повышения скорости обработки, качества изделий

https://youtube.com/watch?v=mOLcpYHuffY

https://youtube.com/watch?v=H5GAk_L_sR8

Рубка гильотиной

История этого оборудования, по официальным данным, берет свое начало со времен Французской революции. В то время ее применяли для устранения «врагов народа» и только множество лет, спустя, ей нашли другое применение, а именно, в раскрое листового металла. С использованием некоторых приспособлений на гильотине (механических ножницах) можно резать прокат, арматура.

Раскрой листа происходит в течение ряда операций.

- Лист устанавливают на рабочий стол. С тыльной стороны станка установлена линейка, на которой выставляют размер отрезаемой заготовки.

- После того как лист выставлен, оператор станка запускает его. Передняя плита прижимает лист к поверхности стола, в вторая, на которой установлены ножи, после этого опускается и под свои весом разрезает лист в установленный размер.

Следует отметить, что если ножи имеют подобающую заточку и установлены с минимальной погрешностью, то рез получается без заусенцев и замятий. При этом, на листе не будет возникать кривизна, так как рез происходит во всей длине листа одномоментно.

Рубка гильотиной

Оборудование этого класса оснащают электрическими двигателями. У одних марок, например, Н177, перемещение передней и задней плиты осуществляет с помощью механизма, основу которого составляет довольно габаритный маховик. На таких станках допустимо резать листы до 12 – 14 мм, разумеется, толщина зависит от свойств и марки материала.

Существуют станки этого класса, в котором плиты перемещают с помощью гидравлического механизма. Но в отличие от механических устройств они требуют к себе бережного отношения, постоянного контроля над уровнем и состояния масла и пр. На таких станках допустимо резать материалы до 30 мм толщиной.

Современные гильотинные ножницы, оснащают цифровой техникой выставления размеров, возможностью настройки усилия реза и другими опциями. Существуют и станки, оснащенные системами числового управления. Оборудование этого класса, выполняет раскрой метала с минимальными погрешностями.

Для создания изделий из жести (оцинкованного металла) применяют ручные ножницы. В зависимости от конструкции на них можно заниматься кройкой листов жести с шириной двух и более метров при толщине до 20 мм.

Существует еще одна разновидность гильотин – сабельные. Их также используют в кустарных мастерских или небольших производствах.

Гильотина для раскроя металла сабельного типа

Кстати, ножницы гильотинного типа нашли свое применение не только при изготовлении металлических конструкций но и в полиграфии, с их помощью разрезают большие стопки бумаги.

Распространенные ошибки

Основные типы ошибок при раскрое металла можно разделить на расчетные и технологические. Первые появляются при неправильном формировании схемы порезки, не учитываются размеры деталей, порядок их расположения на листе. Минимизировать эти неточности можно с помощью программ по раскрою. В платных версиях возможна организация потокового производства, в расчет берутся деловые остатки после предыдущих раскроев.

Примеры технологических ошибок для различных видов резки металла:

- Плазменная резка. Неправильный режим работы приведет к формированию дефектов. Дополнительно будет сильный износ сопла, последствия – растяжение дуги, расширение реза.

- Лазерная обработка. Быстрый проход луча может стать причиной появления грата – затвердевание наплывов на кромке. Обязательна настройка направляющей рамы, ее износ влияет на точность реза.

- Механический раскрой. Частая причина искривления края – затупившаяся кромка диска, гильотины или полотна. Также для механической обработки важна фиксация листа.

Для оптимизации процесса и получения качественных заготовок можно использовать несколько технологий раскроя. Это актуально для изготовления сложных по форме изделий или для организации постоянного потокового производства. Главное преимущество такого подхода – уменьшение отходов, что положительно сказывается на себестоимости продукции.

Принцип работы, технология и оборудования для плазменного раскроя металла

Между электродом и соплом активируют электрическую дугу. Через сопло проходит газ – кислород или воздух его рабочее давление составляет 5 – 8 ат. При контакте газа и электрической дуги, происходит его разогрев до температуры до 30 000 °C. Таким образом, струя газа трансформируется в пучок плазмы. Который и выполняет функцию раскроя.

Принцип действия плазмореза

Отличительной чертой этого метода раскроя металла, является то, что металл не выгорает, как, например, при газовой резке, а просто испаряется и это требует дополнительных мер по защите персонала и окружающей среды.

На практике применяют два типа оборудования для плазменно — воздушной резки металла – ручное и автоматизированное. На первом выполняют операции раскроя металла без применения каких-либо средств автоматизации, и на первый взгляд, она напоминает газопламенный метод раскроя.

Автоматизированное оборудование для плазменного раскроя металла

Автоматизированное оборудование работает под управлением системы ЧПУ и вся работа оператора заключается в том, что бы в нужное время включить управляющую программу.

Сам станок представляет собой установку портального типа, перемещающуюся, к примеру, по оси Х и режущую головку, которая перемещается по оси Y. Таким образом, резка металла может начинаться из любой точки листа, при этом точность реза составляет 0,2 мм.

В отличие от станков для механической резки заготовок, раскрой листа происходит с применением специальных программных комплексов. Их применение минимизирует объем отходов. На некоторых формах количество отходов может не превышать 1 – 5% от площади листа.

К недостаткам оборудования плазменной резки можно отнести следующее:

- По мере роста толщины металла появляется уклон от внешнего края к внутренней части листа, это вызвано рассеиванием пучка плазмы, это необходимо учитывать при разметке листа металла.

- Неверная настройка режимов резания — ток, расход воздуха (газа), рабочая скорость движения головки, может привести к тому, что вырастет количество применяемого расходного материала – сопел, электродов.

- Установка подобного оборудования требует тщательной подготовки воздуха, то есть непосредственно перед ней необходимо устанавливать влагоуловительные устройства.

- Во время работы, на месте реза образуются наплывы, которые, при необходимости их можно удалить с помощью угловой шлифовальной машины. Вообще, если заготовка производится под сварку на эти наплывы можно не обращать внимания.

Образование наплывово при плазменной резке металла

Существуют конструкции с двумя и более движущимися режущими головками. Такая конструкция поднимается производительность труда и снижается себестоимость заготовок.

Наиболее распространенные способы

Рубка гильотиной. Разнообразие видов оборудования на рынке позволяет качественно выполнять резку металла от 0,45 мм до 2,5мм простым механическим устройством, до 20 мм электрическими или пневматическими гильотинными ножницами. Гильотинные ножницы выполняют чистый прямой рез, толщина пропила в зависимости от класса оборудования может быть разной.

Недорогие механические гильотины, как станок для раскроя листового металла, популярны в строительстве для и изготовления деталей кровли из оцинкованного листа или металлочерепицы, оконных отливов и карнизных свесов, обшивки парапетов.

Гидравлические, пневматические и электромеханические гильотины используется в технологическом цикле при изготовлении листового проката, для мерной порезки профилированных листов, раскроя рулонного металла. Основной недостаток — только прямой рез.

- Резка металла ленточными и дисковыми пилами. Наиболее известный инструмент, очень популярный для решения задач, не требующих высокой точности — углошлифовальная машина «болгарка». Стационарные пилы с большим диаметром дисков дают более точные размеры и активно используются при мелкосерийном изготовлении металлоизделий в промышленности и строительстве. Толщина пропила составляет до 8 мм, что следует учитывать при раскрое. Одно из главных преимуществ — возможность резки под углом, фигурный криволинейный рез получить очень затруднительно.

- Просечные прессы. В зависимости от мощности, применяются в промышленном производстве и изготовлении строительных алюминиевых конструкций, или же для финишной обработки листового проката, при изготовлении, например, просечно-вытяжных листов.

- Газокислородная резка. Благодаря высокой производительности наиболее популярный вид раскроя металла. Применяется во всех отраслях промышленности. Недостатком является широкий рез с окалиной и неровностями, невозможность раскроить тонкий листовой прокат

Сверхточная резка: обзор технологий

В современном производстве высокоточная резка реализуется в формате технологий термической или термомеханической обработки металла. И к таким технологиям можно причислить лазерную резку и плазменный раскрой.

Эта зона является катализатором процесса термического окисления металла, который поддерживается обдувкой зоны «горения» кислородом.

Перемещая форсунку нагнетательной системы можно не только контролировать процесс термического окисления, но и управлять, перемещая высокотемпературную зону вдоль контура будущей заготовки.

В итоге, с помощью инициируемого лазером или плазмой термического окисления можно добиться проплавления листа металла вдоль всего периметра заготовки. Кроме того, с помощью этих же технологий можно вырезать отверстие в теле заготовки или полуфабриката.

Указанные операции выполняются на специальном оборудовании, которому доступны и раскрой и гибка листового металла. Однако подобные комплексы присутствуют в станочном парке далеко не всех производителей. И большинство заводов и фабрик заказывает подобную резку на стороне. Причем класс точности и производительность процесса резки зависит от типа «генератора» высокотемпературной зоны. Поэтому далее по тексту мы присмотримся к лазерным и плазменным станкам более подробно.

Основные способы раскроя металла

Производственники, в целях оптимального раскроя материала и минимизации объема отходов, стремятся подобрать оптимальный способ раскроя листового материала или проката исходя из технологий, применяемых для разделки металла на заготовки. Например, при использовании дисковых ножниц или газового резака, допустимо расположение заготовок в любом месте листа. В то время как, при раскрое на гильотинных ножницах необходимо следовать определенным ограничениям. Заготовку необходимо так размещать, что существовала возможность реализовать прямолинейные резы вдоль или поперек листа и прямых резов под углом.

Станок для резки листового металла с дисковыми ножницами

В случае необходимости обработки большой партии заготовок имеет смысл использовать комбинированный метод. Он заключается в том, что заготовки, имеющие разную форму, укладывают в прямоугольник с минимизированными размерами. Затем эти прямоугольники используют для лучшего заполнения листа. Формирования размерной последовательности. Перемещая эти формы по поверхности, получают улучшенную форму конфигурации.

Метод лучшего заполнения короткой стороны листа

Метод лучшего заполнения короткой стороны листа – это позволяет снизить количество отходов, вызываемых отсутствием кратности. Остающаяся часть листа будет несколько короче чем вдоль длинной стороны. Заготовки должны быть подобраны таким образом, чтобы их размеры позволили оптимальным образом заполнить меньшую сторону листа. Для разметки вдоль длиной стороны выполняют аналогичную работу.

Суть способа формирования размерных последовательностей заключена в следующем — заготовки располагают на листе от крупных к мелким.

На основании проведенных работ составляют карту раскроя. Затем, определяют потребное количество материалов (листа или другого проката). Кстати, это основной документ, который должен быть на рабочем месте оператора заготовительной машины.

Из плотной бумаги или картона подготавливают шаблоны

Из плотной бумаги или картона подготавливают шаблоны заготовок, которые необходимо раскроить. Шаблоны располагают на лист и путем передвижения и их совмещения между собой получают оптимальный раскрой листового материала.

КООРДИНАТНАЯ ПРОБИВКА

| Высокая производительность и низкая цена | Большие затраты на инструмент |

| Эффективны для выпуска больших и средних партий деталей | Износ инструмента |

| Низкие начальные инвестиции | Относительно долгая пусконаладка |

| Возможность выполнения формовки | Высокий уровень шума |

Для раскроя металла могут быть применены разные способы, такие как раскрой лазерным лучом, газом (пламенем) или плазмой.

Лазерная резка приобретает большую популярность в связи с минимальной деформацией заготовки, минимальной шириной реза и более высокой точностью. Кроме того, детали, вырезанные лазером, пригодны для автоматической сварки, т.к. выполнены с достаточной точностью. Ниже приведена таблица сравнения различных способов резки.

Представленные в таблицах данные являются среднестатистическими и носят рекомендательный характер.

| Источник энергии | окисление | плазма | свет | свет |

| Расход энергии | низкий | средний | высокий | высокий |

| Обрабатываемый материал | Сталь | Сталь, нержавеющ. сталь, алюминий | Сталь, нержавеющ. сталь, алюминий | Сталь, нержавеющ. сталь, алюминий |

| Скорость резки стали(мм/мин) | низкая (500) | высокая (2700) | средняя (1400) | средняя (2100) |

| Ширина реза (мм/мин) стали толщиной 12 мм | средняя (1,5) | большая (3,0) | малая (0,5) | малая (0,8) |

| Точность размеров, мм | от 1,0 до 2,0 | от 0,5 до 1,0 | 0,2 | 0,2 |

| Отклонение от прямолинейности на полосе шириной 30мм | 1,5 | 3,0 | 0,4 | 0,4 |

| Прямоугольность отрезанной поверхности | хорошая | плохая | высокая | высокая |

| Обработанная поверхность | приемлемая | хорошая | приемлемая | приемлемая |

| Отсутствие оплавления верхней кромки | приемлемое | плохое | хорошее | хорошее |

| Загрязнение окружающей среды | приемлемое | высокое | низкое | низкое |

| Начальные инвестиции | низкие | средние | высокие | высокие |

| Эксплуатационные затраты | высокие | высокие | средние | средние |

Особенности работы линии резки металла

С помощью данного оборудования выполняется качественный поперечный и продольный раскрой металла на полосы заданной длины и ширины. Заготовками выступают как листы, так и рулоны. Ширина полос регулируется направляющими и достигает 1250 мм. Кроме раскроя возможно нанесение защитной плёнки и последующая намотка в рулоны (производство штрипса).

Линия резки рулонного металла состоит из следующих элементов:

- разматыватель (доступны разные модификации);

- станок продольной резки рулонного металла;

- дисковый нож или электромеханическая гильотина;

- приёмный стол длиной 1,5 метра;

- наматыватель (при необходимости).

Автоматизированная линия резки оснащается автоматической системой управления. С помощью пульта оператор задает необходимую длину и количество изготавливаемых полос. На линии поперечной резки можно успешно обрабатывать не только электротехническую и оцинкованную рулонную сталь с полимерным покрытием, но цветные сплавы толщиной от 0,3 до 1,5 мм (медь, алюминий, сплавы цинка и титана).

Механические варианты резки металла

При влиянии чистой механики используется самый широкий круг инструментов: диски, пилы, прессы, механические резаки. Такие способы воздействия на металл работают не только на промышленном уровне, но и в небольших гаражах на самом бытовом производстве.

Отрезные станки с заменяемыми дисковыми частями (болгарки) используется как стационарное оборудование, так и в качестве мобильного. Резать таким инструментом можно трубы,, разные конструкции, профиля и листы разных сплавов. При этом инструмент отличается высокой точностью выполнения работ, а также скоростью.

Рубка металла — в таком случае есть горизонтальный ножик. Он прижимается к листу металла и разрушает его в зоне контакта. Усиливает работу пресса гидравлика, пневматика или эксцентриковый механизм.

Также резка и рубка профлиста прекрасно выполняется на гильотинах сабельного типа. Рубка на гильотине предполагает ограничения по некоторым конструкциям со сложной структурой.

Ленточнопильный станок считается наиболее универсальным вариантом для резки любых изделий из металла. При таком варианте резки снижаются потери тепла, а сам процесс происходит под любым удобным углом. Минус станка в том, что резка доступна только для определенных размеров металла и деталей.

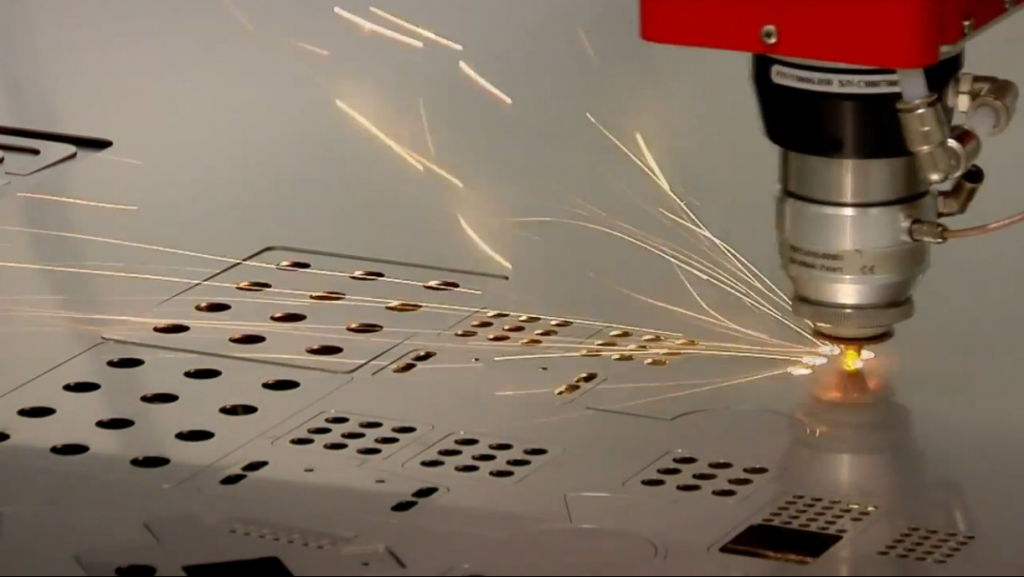

Раскрой листов металла лазерным излучением

Лазерный раскрой листового металла считается очень точным. Работа выполняется в кратчайшие сроки, а результат выполнения высокий.

Видео:

Тип металлического листа может быть любой. Единственное ограничение — слишком большая толщина материала.

Лазерным излучением можно не только разрезать лист, но и сделать гравировку.

Суть работы лазером

Лазерный луч аппарата фиксируется в заданных точках, в результате чего в этих точках повышается температура.

Весь процесс контролирует специальная программа, поэтому все действия лазера будут выверены очень точно.

Теплофизические свойства материалов не оказывают влияния на раскрой.

ВАЖНО ЗНАТЬ: Методы фигурной резки металла

Лазерный луч способен концентрировать большое количество энергии, которая способствует резке сплава.

Лазерный инструмент работает вместе с выделением газа на разрезаемый участок.

Лазерный луч нагревает определенные точки на листе, материал плавится, но по линии, где проходит разрез, сразу же испаряется.

На края заготовки подается специальный пар, который убирает продукты, образованные в результате воздействия лазером.

Лазерный принцип раскроя металла имеет массу преимуществ:

- такой метод обработке имеет доступную стоимость;

- лазер способен обработать металлы, которые имеют высокую твердость;

- благодаря высокой мощности и плотности лазерного луча, производительность работы аппарата очень высокая, при этом качество не теряется;

- скорость проведения операций достаточно высокая;

- при проведении разреза, инструмент не касается металла, поэтому таким способом можно разрезать хрупкий металл, который не поддается какой-либо другой обработке;

- заготовка может иметь разнообразные линии, программа способна справиться с фигурами любой сложности;

- заготовки на листе укладываются очень плотно друг к другу, благодаря чему себестоимость вырезанных деталей снижается;

- после того как детали разрезаны лазерным лучом, их не нужно дополнительно обрабатывать;

- лазерный инструмент легко управляем, поэтому раскрой может производиться по сложным контурам.

Рекомендации по работе с лазером

Раскрой металлов с помощью лазера нужно проводить только на качественном материале. Если на листе есть ржавчина, то стоит отказаться от такого вида обработки.

Края заготовок будут неровными. Кроме этого, материал не должен быть со значительными повреждениями, вмятинами.

Если на листе металла необходимо поместить большое количество деталей, стоит соблюдать расстояние между ними.

В зависимости от того, сколько контуров имеет заготовка, зависит стоимость разреза. Чтобы произвести какой-либо из контуров, лазер должен сделать врезку в лист аккуратно около самой линии.

ВАЖНО ЗНАТЬ: Различные виды резки нержавеющей стали

Для этого программа затрачивает некоторое время, что влияет на стоимость работы.

Преимущества лазерной резки

Технология обработки металлических изделий лазером лучше всего подходит для работы в промышленных масштабах благодаря ряду преимуществ. Лазерной резкой можно осуществить отделку материалов, которые легко деформируются. Технологию легко применяют в работах с твердосплавными металлическими изделиями. На производствах менее затратно производить раскройку деталей лазером, который будет действовать по чётко заданному чертежу, подготовленному на компьютере. Материалы при лазерной обработке почти не деформируются, так как отсутствует механический контакт с изделием.

Виды отходов при раскрое металлов

Отходы от заготовительных операций можно разделить на два класса:

- технологические;

- раскроя.

Технологические отходы в виде стружки

К первому типу отходов относят тот металл, которые теряют вследствие технологической обработки. Например, при использовании газовой резки – это оплавление, в виде стружки, снимаемой с поверхности заготовки по время точения или фрезерования. К отходам относят ту часть металла, которая уже не будет использована в дальнейшем.

Отходы от раскроя металла

К отходам от раскроя листового металла можно отнести те остатки, которые образуются формой заготовки и отсутствием кратности при разметке раскроя. Под первыми понимают ту часть металла, которая располагается между наружным контуром одной или нескольких заготовок и неким контуром, который очерчивает габариты заготовок. Вторые – это те, которые образуются при сравнении размеров листа и раскроя заготовок. Эти отходы появляются в том случае, если размеры листа не совпадает с суммой размеров заготовок, расположенных вдоль ее сторон.