Как заливать масло

Перед тем, как заливать смазочный материал, необходимо отключить инструмент от линии и убедиться в том, что в его рабочих органах отсутствует остаточное давление. Для этого нужно несколько раз нажать на кнопку включения и дать воздуху выйти из инструмента. Далее нужно открыть крышку и аккуратно, используя воронку долить смазку из небольшой емкости. Категорически не рекомендуется доливать из больших канистр ил банок- разлив части масла и последующая уборка практически неминуемы. Многие производители оборудования и смазочных материалов включают в комплект поставки специальные мерные сосуды с носиком. Они сделаны из прозрачного пластика и позволяют за один раз и отмерить нужное количество, и аккуратно и без потерь залить его в емкость.

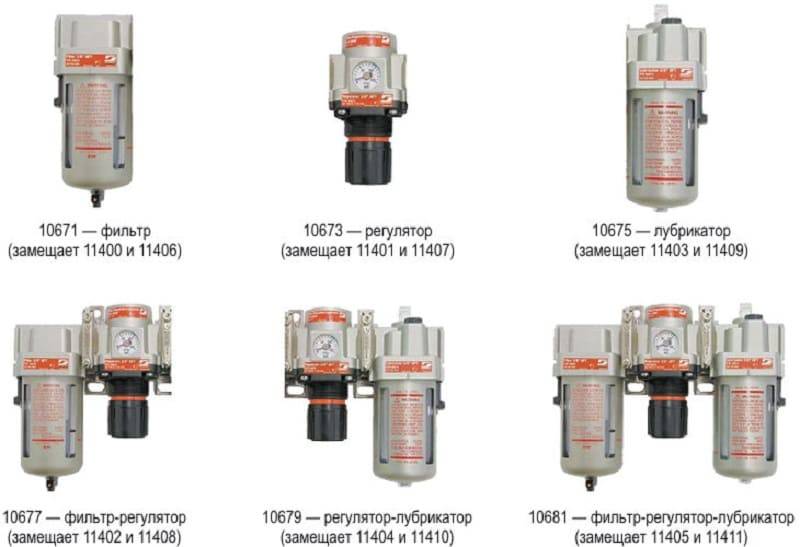

Иногда начинающие пользователи задают вопросы можно ли организовать смазку пневмоинструмента без портативного лубрикатора? Ответ прост: только если будет применен стационарный лубрикатор.

Эволюция пневматического инструмента для компрессора

Уже спустя чуть более двух десятков лет, в 1894 году, американский изобретатель Чарльз Кинг оформил патентное свидетельство на станковый пневматический перфоратор, а ещё чуть позже – в 1897 году — Георг Лейнер получил патент на пневматический отбойный молоток. Гораздо более портативный, чем первые модели, но всё-таки громоздкий и неудобный он требовал для своего обслуживания нескольких человек. Весящий против прежних восьмидесяти 20 кг, обладающий значительной энергией удара и использующий в своей конструкции силу сжатого воздуха, он быстро снискал популярность и дал толчок для дальнейших усовершенствований.

Запатентованные изобретения стали широко использоваться на всех континентах мира: в США и Европе, на золотоносных приисках Африки и Южной Америки.

В настоящее время производители стараются придерживаться вполне традиционных, можно даже сказать консервативных методов при выпуске пневматической продукции: практически не делается акцент на оригинальности пневмомоделей, не вкладываются инвестиции в разработку суперинновационных пневматических технологий. Модели последних лет, как правило, представляют несколько усовершенствованные модификации предыдущих.

Разнообразие моделей компрессоров

Компрессор Magnus

Все компрессоры по принципу работы условно делятся на несколько разновидностей.

Поршневые

Устройство поршневого типа в разрезе

Более распространённый на рынке вариант. Поршневая группа работает за счёт электродвигателя, или двигателя внутреннего сгорания, а нагнетание сжатого воздуха в ресивер происходит через клапаны.

Недостатки поршневого компрессора.

- Низкая производительность.

- Возможный износ трущихся деталей.

- Высокий уровень шума при работе.

Противопоставлены этому можно положительные характеристики.

- Небольшая стоимость.

- Возможность самостоятельного ремонта.

- Доступность обслуживания.

Винтовые

Винтовой агрегат

В таком компрессоре нагнетание воздуха происходит посредством работы двух различных по форме винтов. Они не имеют клапанов, вследствие чего меньше шумят, и при работе в их механизме отсутствует трение деталей, что значительно повышается моторесурс.

Достоинства винтовых компрессоров:

- Высокий моторесурс. Порядка 100 тыс. моточасов.

- Непрерывная работа. Это возможно благодаря отсутствию трения деталей.

По всем показателям такие компрессоры выгоднее поршневых, однако, один небольшой минус все-таки есть – такие модели невозможно отремонтировать самостоятельно.

Спиральные компрессоры

Спиральная модель

По принципу работы такие модели схожи с винтовыми, различие только в расположении спиралей, которые в отличие от винтовых располагаются под углом, а не параллельно. Имея одинаковую производительность, спиральные компрессоры отличаются небольшими размерами. Конструкция таких моделей сложная, соответственно самостоятельный ремонт будет невозможен, а цена значительно выше.

Все вышеперечисленные виды компрессоров, разделяются на два вида.

- Масляные.

- Безмаслянные.

Мембранный компрессор

Мембранный компрессор изнутри

В таких приборах принцип работы заключён в нагнетании воздуха при помощи гибкой мембраны, изготавливаемых из нескольких материалов.

- Прорезиненной ткани или прочной резины.

- Фольгированного метала.

В движение мембрана приводится посредством гидравлики или эксцентриков. Такие компрессоры не рассчитаны на создание высокого давления (2–3 атм), и отличаются невысокой производительностью. Обычно они используются в пищевой промышленности ввиду чистоты вырабатываемого воздуха.

Пневмоинструмент для автосервиса и СТО

– исторически зарекомендовали себя практичными и незаменимыми помощниками человека. Что касается применения их в сфере обслуживания средств передвижения, то они использовались еще за 3000 лет до нашей эры. Первыми «автосервисами» были кузни и для изготовления металлических деталей использовались кузнечные меха с ручным приводом. За эти тысячелетия технологии шагнули далеко вперед и использование пневмоинструментов для автосервиса, строительства и других сфер деятельности стало обыденным. В чем же причина их популярности? Во-первых, доступность ресурсов. Все что требуется для работы – воздух, находящийся вокруг и не требующий сложных коммуникаций. Для обеспечения достаточно всего лишь одного компрессора. Во-вторых, долговечность. Пневматические инструменты имеют продолжительные сроки эксплуатации и не нуждаются в сложном обслуживании. В-третьих, безопасность. Степень пожароопасности значительно ниже, чем в гидравлике на масле. Благодаря тому, что пневмоинструменты испытывают меньше нагрузки, по сравнению с гидравлическими устройствами, их износостойкость очень высока. В-четвертых, пневмоинструменты легче своих электрических и прочих «собратьев». При этом их мощность выше, а скорость пневмоприводов выше. В-пятых, технологичность. Конструкция пневматических инструментов основывается на цилиндрах и поршнях. Благодаря этому можно с легкостью совершенствовать существующие инструменты. И разрабатывать новые. В-шестых, экологичность. Так как они работают на воздухе, то и атмосферу отдают воздух. В-седьмых, хранение. Сжатый газ долго хранится в баллонах, что освобождает от необходимости использовать электричество.

Критерии выбора

Подбирая устройство, необходимо руководствоваться прежде всего тем, для каких работ требуется оборудование, каков их объем. Покупка оборудования должна быть, кроме всего прочего, еще и экономически оправданной.

Ключевыми служат следующие параметры:

- Пропускная способность лубрикатора. Она должна быть не меньше, чем рабочий расход у подключаемого потребителя. Лучше предусмотреть 10-20% запас для пиковых нагрузок. Использование устройства с меньшей пропускной способностью приведет к падению эффективности работы потребителя и ухудшению условий смазки.

- Рабочее давление. Разумеется, нельзя ставить прибор, рассчитанный на меньшее давление, чем потребляет нагрузка. Такой сосуд просто выйдет из строя. Слишком большой запас по давлению не улучшит условий работы оборудования, а приведет к неоправданному удорожанию планируемой покупки.

- Примененные материалы. Сосуды, особенно рассчитанные на высокое давление, лучше выбирать металлические. Причем не любые китайские, а только высококачественные сплавы, производимые мировыми брендами. Последствия разрыва корпуса обойдутся существенно дороже.

- Присоединительные размеры. Размеры и тип резьбы должны соответствовать потребителю. Применение переходников в этом случае крайне нежелательно. Многие производители прямо указывают на недопустимость такого подхода

Если у вас нет достаточного навыка в обращении с пневмоинструментом и организации воздушных линий, лучше привлечь для консультации опытного эксперта.

Обязательно нужно установить сепаратор водяных паров ДО лубрикатора или распределительного узла. Попадание влаги в устройство существенно снизит эффективность его работы. Снизится и качество смазки пневмоинструмента и его производительность. Продолжительная работы в таком режиме приведет к поломке и дорогостоящему ремонту.

В ходе работы следует систематически проверять уровень масла в резервуаре и своевременно пополнять его. Делать это лучше до начала работы, чтобы не пришлось прерываться в разгар рабочего дня.

Разновидности

Лубрикаторы, предлагаемые для пневмоинструмента можно классифицировать по нескольким категориям

Прежде всего — по конструкции:

- портативные, закрепляемые на входе пневмоинструмента;

- стационарные, устанавливаемые около компрессора или распределительного центра.

По признаку объема резервуара:

- портативные до 100 мл;

- средние от 100 до 500 мл;

- большие свыше 500 мл.

По материалу, из которого сделан резервуар и смесительная камера:

- металл;

- маслобензостойкий пластик;

- смешанные конструкции.

По присоединительному размеру, дюймов.

- 1/4;

- 3/8;

- 1/2.

Существует специальное оборудование для крупных производственных комплексов на большие размеры резьбы. Различают также устройства с внешней и внутренней резьбой

На эти нюансы необходимо обращать внимание при комплектации оборудования

Особенности пневмоинструментов, их виды классификация и характеристики

Пневмоинструментом называют устройства, работающие на сжатом воздухе ручного промышленного типа использования. Такие устройства оснащаются моторами, которые могут быть поршневыми или ротационными, а поступление воздуха к ним обеспечивается компрессором. При этом функционирование компрессора происходит от работа двигателей на таких источниках энергии, как электричество, бензин и дизельное топливо.

В связи с этим можно сказать, что эксплуатация пневматического инструмента в обязательном порядке соотносится с применением дополнительного оборудования. Раньше такой инструмент эксплуатировался исключительно в сферах промышленности: обработка металлов, строительство дорог, машиностроение и др. Теперь ситуация в корне изменилась, так как пневмоинструмент стал активно использоваться не только при возведении частных домов, но и в быту. Например, с его помощью можно осуществлять:

- строительные и ремонтные работы;

- резку и сверление;

- монтаж и демонтаж;

- разрушение материалов, разной степени прочности;

- зачистку швов.

Виды пневмоинструмента

В зависимости он назначения пневматический инструмент можно разделить на:

- инструмент ударного воздействия – отбойный молоток, пневмопробойник, разного рода пистолеты, бетонолом и т. д.;

- роторно-пластинчатый инструмент – пневмодрель, шлифовальная машина, гайковерт, шуруповерт и т. д.;

- распыляющие инструменты – краскопульт, устройства для проведения абразивоструйных работ, пистолет для распределения смазки.

Срок службы пневмоинструмента зависит от условии его применения, применять его стоит только по назначению. Если пневматический инструмент, предназначенный для одного вида работ, будет использован не по назначению, то его срок службы существенно сократится, что также верно и в случае слишком интенсивной эксплуатации такого рода устройств.

Производители предлагают инструмент, ориентированный на профессиональную и любительскую сферу использования. Высокая популярность пневматического инструмента объясняется просто: пневматические перфораторы, шуруповерты и подобные инструменты существенно превосходят по своим рабочим характеристикам инструменты, функционирующие на основе механики или электричества. В то же время любой тип инструмента отличается своими плюсами и минусами, что так же относится и к пневмоинструменту.

Преимущества лубрикаторов

После того, как стало понятно, что это такое лубрикатор для пневмоинструмента, следует разобраться с остальными нюансами. Самое главное – преимущества:

Благодаря тому, что все проводимые действия должны соответствовать определенным требованиям и условиям, требуется дополнительная установка смазчика. Она сократит износ техники и увеличит её эксплуатацию.

Смазка в изделия попадает автоматически. Значит, работникам больше не требуется тратить своё время на заливание масла в инструмент.

Минимизируют риск осуществления рабочих простоев, что служит очень частой причиной возникновения поломок различного рода.

Большая часть производимых механизмов отвечают универсальности и компактности. Он устанавливается практически повсеместно.

Людям больше не придётся задумываться, что это такое послужило причиной поломки нефтяного оборудования, если установлен лубрикатор.

Как всё начиналось?

История пневмоинструмента для компрессора началась не так давно – в 70-х годах XIX века. Моральный износ, серьёзные трудо- и материальные затраты, неудобство работы требовали замены паровых агрегатов чем-то новым и более совершенным. А их безопасность для человеческой жизни и здоровья и вовсе вызывала серьёзные опасения.

Первые модели пневматического инструмента, как это часто бывает с инновационными решениями, далеко не сразу пришлись по вкусу тем, для облегчения чьего труда они были предназначены. Шахтёры первыми испытали в своей работе пневматические врубовые машины для добычи угольных пластов. Испытали, впрочем, без особого восторга, предпочитая и в дальнейшем осуществлять горные разработки по старинке различными частично механизированными и полуручными способами.

Далёкие от совершенства, но всё-таки принципиально новые поршневые пневматические перфораторы, выпущенные для горнодобывающей промышленности и опробованные шахтёрами в 1873 году, были весьма громоздки по своим габаритам и весили около 80 кг. Использовать их как-то иначе, кроме как установленными на станинах, из-за понятной громоздкости не представлялось возможным – размещение такого агрегата в шахте было достаточно непростой задачей, поэтому применялись они крайне редко и неохотно.

Конечно, впоследствии пневматический инструмент занял своё достойное место в ряду передовых высокотехнологичных изобретений, но для достижения этой цели ему пришлось пройти серьёзные испытания.

Гайковерт

Пневматический гайковерт — надежный помощник любого слесаря, мастера авторемонта, механика. Он идеально подходит для сборки, разбора и ремонта разной техники. Гайковерт, или пневматическая ручная дрель, работает за счет энергии нагнетаемого воздуха, что обеспечивает ему высокую производительность. Удобная «пистолетная» конструкция, компактность, малый вес — параметры, которые только усиливают эффективность применения гайковерта.

Основные характеристики прибора таковы:

- емкость батареи — 4000 мА/ч;

- номинальная скорость — 3200-3400 оборотов/минуту;

- размер ключа головки — ½ дюйма.

Прибор снабжен понятной кнопочной системой управления. Индикаторы отражают заряд аккумулятора, состояние устройства (включено/выключено), обратный ход, низкую и высокую скорость. Корпус изготовлен из ультрапрочного металла и специального пластика, стойкого к повреждениям.

В строительных и ремонтных работах регулярно применяются разнообразные инструменты. Некоторые из них работают от энергии сжатого воздуха, поэтому называются пневматическими. Большой ассортимент пневмоинструментов представлен на торговой интернет-площадке «АлиЭкспресс», причем некоторые товары явно лидируют в рейтингах.

| Цена | 4 854,60 — 14 117,78 руб. |

| Рейтинг | 4,6 |

| Отзывов | 972 |

| Заказов | 1708 |

| Смотерть на Aliexpress |

Советы по эксплуатации пневматического гайковерта

Для продления срока службы пневматического инструмента рекомендуется прислушаться к некоторым советам от профессиональных мастеров.

- Не допускайте падения инструмента.

- Необходимо следить, чтобы пневмоинструмент находился вне зоны, где на него может наехать автомобиль.

- Чтобы увеличить мощность затяжки, не допускайте превышения давления в системе. Это приводит к быстрому износу агрегата.

- Не следует удерживать гайковерт длительное время под нагрузкой, поскольку такой режим работы быстро выведет ударный механизм из строя. Если “прикипевшие” гайка или болт не отворачиваются в течение 5 сек, то следует остановить работу агрегата, и заменить его на более мощный. Также рекомендуется использовать для проблемных болтов проникающие жидкости, которые есть в арсенале любого владельца авто: бензин, антифриз, керосин, солярка, тормозная жидкость. Правильнее всего нанести на резьбовое соединение специальную жидкость, например, WD-40.

- Не допускайте хранение инструмента вблизи огня, а также в местах с высокой температурой и влажностью.

Если выполнять данные нехитрые рекомендации, то ваш инструмент станет эффективным помощником при выполнении трудоемких операций, прослужит долго и оправдает вложенные в него средства.

Пневматическая мойка для химической обработки.

Не понял вашего вопроса. Если вы про температуру начала кипения — выкипания товарного бензина, то это чисто справочная величина. На разных производствах, она будет разная, и даже на одном производстве на разном сырье она будет разная у одной и той-же марки бензина, например «95», даже если мы «не укрепляем» октановое число.

Если говорить проще, то если идет хим процесс например крекинг, температура начала и конца кипения бензина не является показателем по которому контролируют качество.

Но если мы берем чисто физическое разделение — ректификационная колонна, то температура уже является главным показателем наравне с давлением в колонне.

Например берем лютый «самовар» на 00-02 годах он стоил с установкой порядка 1,5-3 милиона р. Подсоединяем к нему с одной стороны расходный парк, с другой товарный парк (это емкости хранения сырья и продукции) еще порядка 2-3 милионов р. И начинаем работать.

Тут самое главное подобрать сырье малопарафинистое. Тоесть нужно найти такую конденсатную скважину чтоб на выходе с установки получалось три продукта: 1.) Газ — сдувается через свечку (трубка такая которая выходит в атмосферу, и она не горит), состав — этан, метан, пропан, изопропан. 2.) Бензиновая фракция, берется с верха установки и является пямогонным бензином, октановое число в пределах 50-70 (от сырья зависит). На высоких октанах (65-70) можно напрямую ездить на уазиках и грузовиках зажигалках. Для остальных нужно бензин «укреплять» до 80 или 92. 3.) Дизельная фракция берется с середины колонны — получается товарное диз топливо которое можно напрямую лить в бак, если оно «сухое» то дополнительно в него добавляют масло из расчета 25-50 литров масла на 1000 литров дизельки.

Если у вас «хреновое» сырье то получается еще четвертый продукт-парафины/битумы они идут с низу колонны. Это самый хреновый продукт перегонки в условиях «самовара», перевозятся только горячими (при охлаждение они застывают) и обычно сливаются в «бОлота»

Вся установка монтируется за месяц-два месяца, и окупается за первое полугодие. Сам таких по северам несколько штук собирал ))).

ВНИМАНИЕ никогда не работайте на таких установках, там полное отсутствие документации, ТБ, средств АСУ, и КИПиА, если вам дорого здоровье. Установка работает до 2-3 лет, потом горит

Все относится к «самоварам » начального и среднего уровня.

Уход за инструментом или как продлить срок службы

Простота конструкции не означает, что за устройством не требуется ухаживать. Чтобы продлить срок службы оснастки, необходимо не только бережно относится к нему при эксплуатации, но еще и обеспечить правильное хранение, а также обслуживание. Что включает в себя уход за продувочным пистолетом, а также способы продления его срока службы, узнаем далее.

- Регулярно необходимо вносить смазку в область расположения клапана для открытия подачи воздуха. Для этого вовсе не обязательно выкручивать штуцер, чтобы внести смазку. Необходимо сделать несколько капель моторного масла (желательно не отработку), после чего разработать его путем нажатия на курок

- Не хранить инструмент в помещениях с высокой влажностью, иначе не исключено образование окислов и коррозии, причем не только снаружи, но и внутри устройства

- Смазывать не только клапан, но еще и резьбовые соединения

- Смазочными материалами также рекомендуется обрабатывать внутренние стенки наконечников, так как со временем в них собираются окислы, за счет которых уменьшается пропускное отверстие насадки. Чтобы избежать уменьшения диаметра отверстия, следует периодически смазывать внутренние стенки, но не перед работой, а после ее окончания

Только при правильном хранении и эксплуатации любой инструмент будет служить долго.

Основные параметры

Часто возникает вопрос, какой компрессор лучше купить. Некоторые из нижеуказанных характеристик возможно отыскать в паспорте устройства, остальные в процессе эксплуатации:

- Производительность. В такой ситуации ключевую роль играет не только скорость накачивания колес автомобиля. Во время накачки в полной мере спущенного возможно столкнуться с тем, что недостаточно производительный прибор не способен компенсировать утечку воздуха.

- Вид подключения. В производительном устройстве ключевую роль играет мощность двигателя. В связи с этим вырастает энергопотребление, потому следует скептически отнестись к изделиям, которые включаются в гнездо прикуривателя или указанная мощность на упаковках не соответствует реалиям (часто требуется постоянно менять перегоревшие предохранители). Подключение автоустройства “крокодилами” непосредственно к аккумулятору является лучшим решением, однако лишь тогда, когда в авто есть открытый доступ к клеммам.

- Протяженность кабеля. Часто недостатком рассматриваемых изделий является тот факт, что длина шнура будет недостаточной, чтобы достать задней части авто. Помимо протяженности кабеля следует дать оценку его жесткости – при сильных растяжках жесткий провод вырывает штекер с места. В связи с этим целесообразно искать изделия со шнуром обыкновенного типа.

- Характеристики манометра. Дать оценку точности показаний без качественного манометра сложно, в связи с этим следует, прежде всего, сделать акцент на шкале манометра. На небольших устройствах стрелка спокойно перекрывает деления. Не следует стремиться приобретать устройства с двойной оцифровкой: надобность в выставлении давления в фунтах на 1 кв. дюйм отсутствует, в связи с чем дополнительная линейка мешает.

- Продолжительность беспрерывного функционирования. Данный показатель оценивается в комплексе с мощностью. Например, когда внедорожник либо кроссовер имеет высокопрофильную резину, слабая производительность устройства будет длительное время качать колеса и создавать перегрев.

Плюсы и минусы пневмоинструмента

Плюсы:

- Мощность – отбойный молоток может наносить удары, высвобождая энергию 100 кДж, что делает этот инструмент поистине разрушительным. Высокая мощность пневматического инструмента позволяет крушить бетон, рубить металл.

- Износостойкость – особенности конструкции пневматического оборудования обеспечивают ему длительный срок службы. В среднем, простой стандартный пневмоинструмент состоит не более чем из 30 деталей, которые в малой степени подвержены износу. В общей сложности оборудование рассматриваемого типа может выдержать порядка 1 млн циклов. Корпус имеет защитные клапаны, что исключает попадание внутрь влаги, пыли и каких-либо других загрязнений. Перегрев инструмента отсутствует.

- Неприхотливость в плане поддержания работоспособности и ремонтопригодность – простота обслуживания, основанная на одной-двух операциях в месяц по смазке деталей, и значительно более дешевый ремонт оборудования по сравнению с электроинструментом.

- Универсальность применения – пневматический инструмент доступен для использования в любых условиях окружающей среды вне зависимости от уровня влажности, запыленности и концентрации газов.

- Безопасность – сжатый воздух в виде источника энергии для пневматического оборудования позволяет избегать травм, которые можно получить от воздействия электричества, так как отсутствуют токоведущие части, что в той же мере исключает искрообразование, а это гарантирует безопасную работу во взрывоопасных зонах.

- Минимальный уровень шума.

- Практически моментальная готовность пневматического инструмента к работе после подачи воздуха.

Минусы:

- Высокая цена – в среднем пневмоинструмент обходится вполовину дороже по сравнению с электроинструментом сопоставимым по техническим характеристикам.

- Дополнительные затраты на оборудование рабочего места – требуется покупка дополнительных устройств в виде того же компрессора.

- Недостаточная маневренность – в некоторых ситуациях, когда приходится работать в ограниченном пространстве, проблематично применять пневматический инструмент из-за наличия шланга, идущего к компрессору.

поршневые компрессоры с прямым приводом

Компрессоры поршневые с прямой передачей разделены на две основные группы: масляные и безмаслянные. Каждый тип компрессора имеет преимущества и недостатки, а также свою область применения.

В компрессорах с прямой передачей усилие с привода на вал компрессорной группы передается через муфту. Такие компрессоры еще называют коаксиальными. Главное преимущество коаксиальных компрессоров перед компрессорами с ременной передачей – они намного компактнее и имеют высший КПД. Сегодня это самый распространенный вид компрессоров. Однако у них есть и недостатки. Поршневые компрессоры с прямым приводом очень шумные. Вторым недостатком – они быстро нагреваются, поэтому рекомендовано после двадцатиминутной работы давать компрессору отдохнуть не менее 30-40 минут.

Особенности пистолетов — на что следует обратить внимание.

1) Легкая чистка засоров

: в инструменте может застревать крепеж. Это особенно критично для каркасных скоб. Если у пистолета есть легкий доступ к стволу — чистка не будет надолго прерывать работу.

2) Регулировка заглубления

: возможность настраивать глубину входа гвоздей в материал. Критично для финишных моделей. На некоторых инструментах эта регулировка проще, так как не требует ключа.

3) Настройка под размер гвоздя

: существует множество различных по длине крепежей и, если вы планируете использовать разные гвозди, стоит проверить может ли ваш пистолет ими работать.

Собственно вот и все «руководство для чайника». Аккуратно читайте инструкцию к инструменту и следуйте ей. Безопасность и удовольствие — именно в таком порядке!