Термообработка стали 45

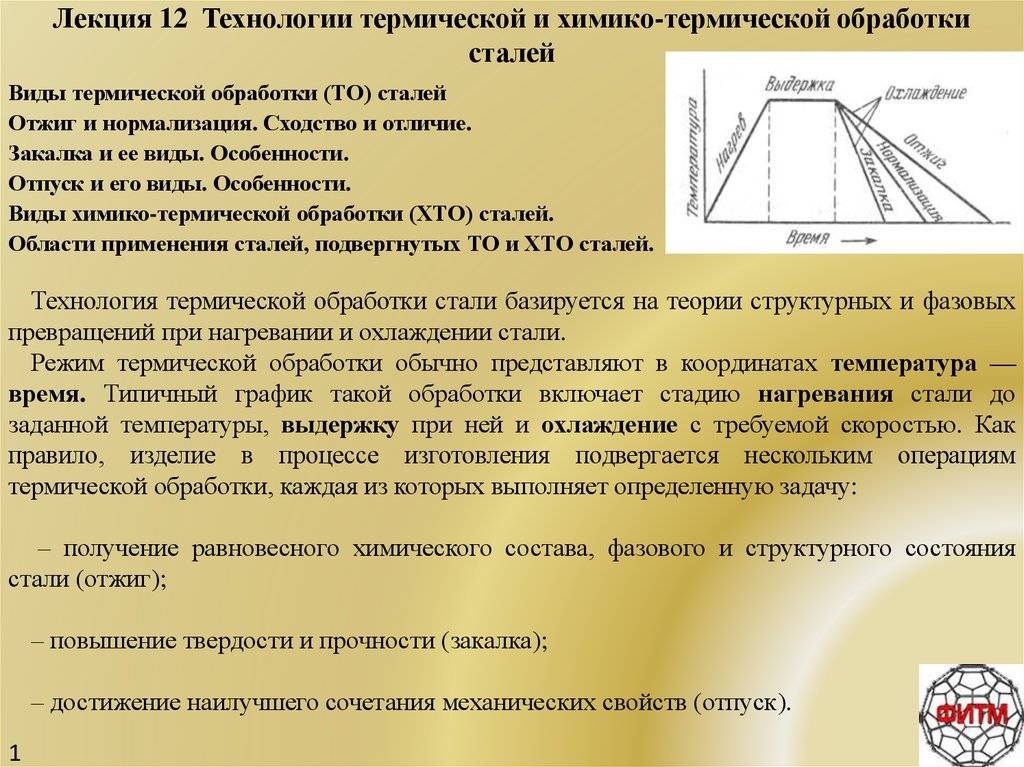

Термообработкастали 45 , так же как и термическая обработка любой другой марки стали выполняется для улучшения технических характеристик данного материала. Такая обработка подразумевает первоначальный нагрев металла и последующее его охлаждение. Собственно, в зависимости от времени нагрева материала и скорости охлаждения,термообработка стали 45 и других марок подразделяется на 3 последовательно выполняемых операции:

- Отжиг стали 45

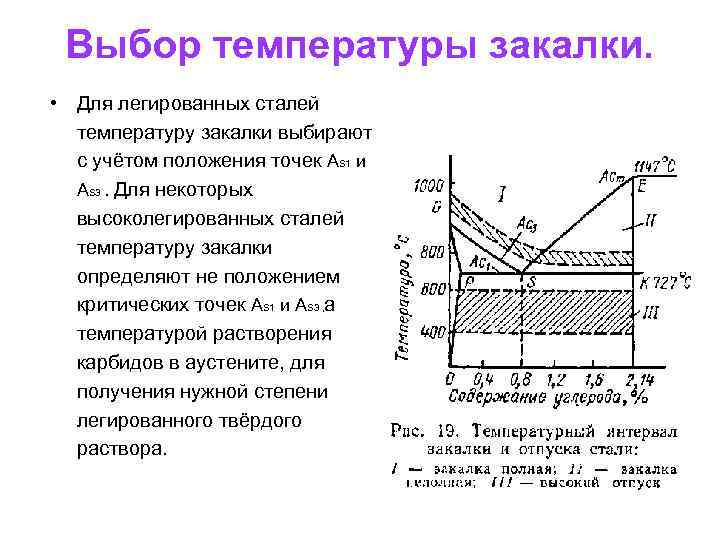

- Закалка стали 45

- Отпуск стали 45

Отжиг стали 45

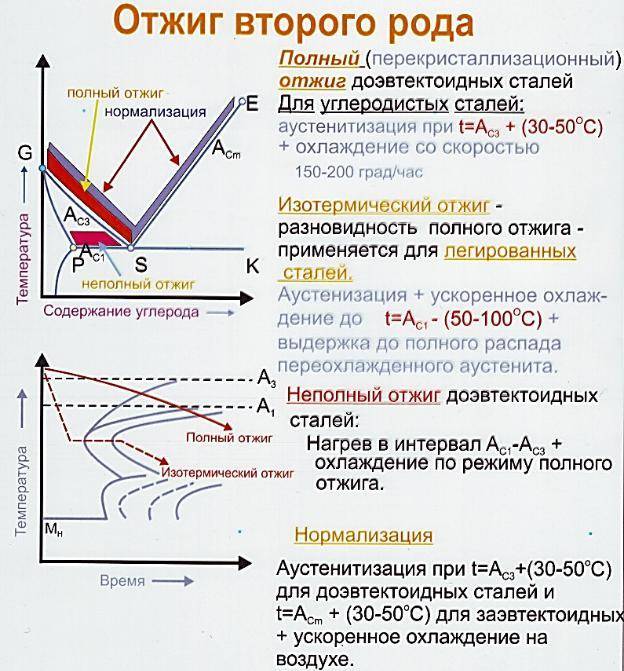

— это нагрев материала в специальной печи до очень высокой температуры и последующее его охлаждение, которое выполняется естественным образом, то есть вместе с печью. Существует отжиг первого рода, при котором нагрев идет до критических значений, но не превышает их. Также существует и отжиг второго рода, при котором температура уже превышает критическую отметку и приводит к некоторым изменениям в структуре.

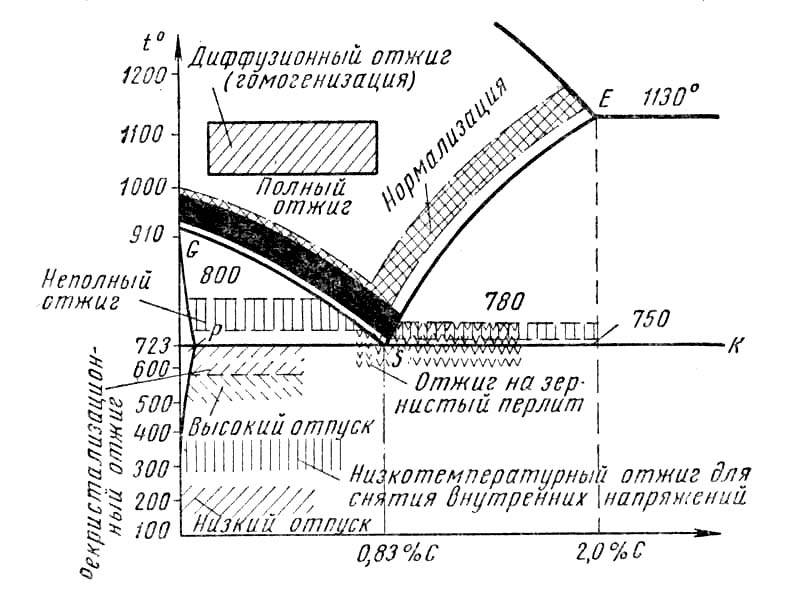

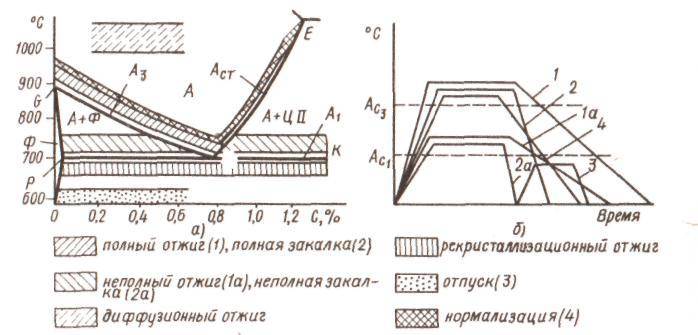

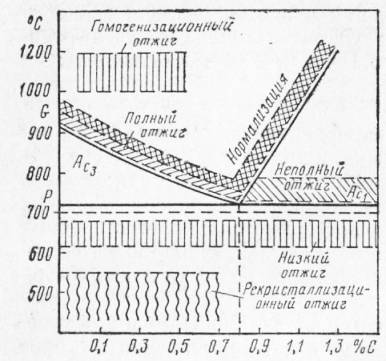

Так или иначе, любой из данных способов позволяет избавиться от неоднородности состава, а также снять внутреннее напряжение материала и достичь зернистой структуры. Кроме того, проведение отжига стали 45 поможет снизить твердость сплава, что значительно облегчит в дальнейшем процесс переработки. Примечательно, что отжиг второго рода подразделяется на несколько следующих категорий, различающихся по их назначению и исполнению:

- диффузионный отжиг

- полный отжиг

- неполный отжиг

- изотермический отжиг

- рекристализационный

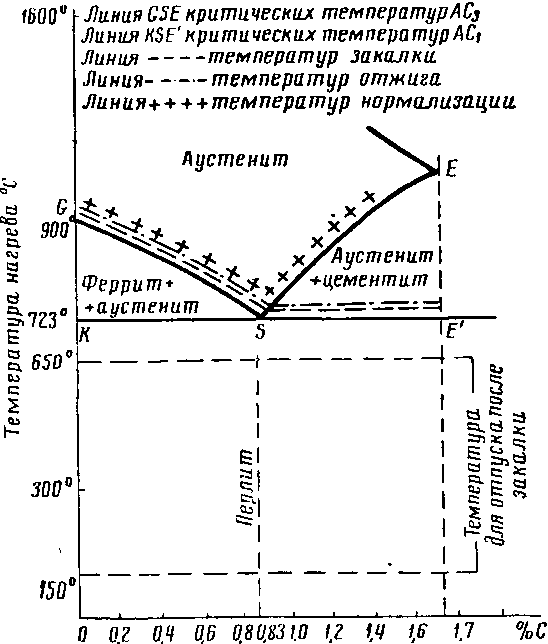

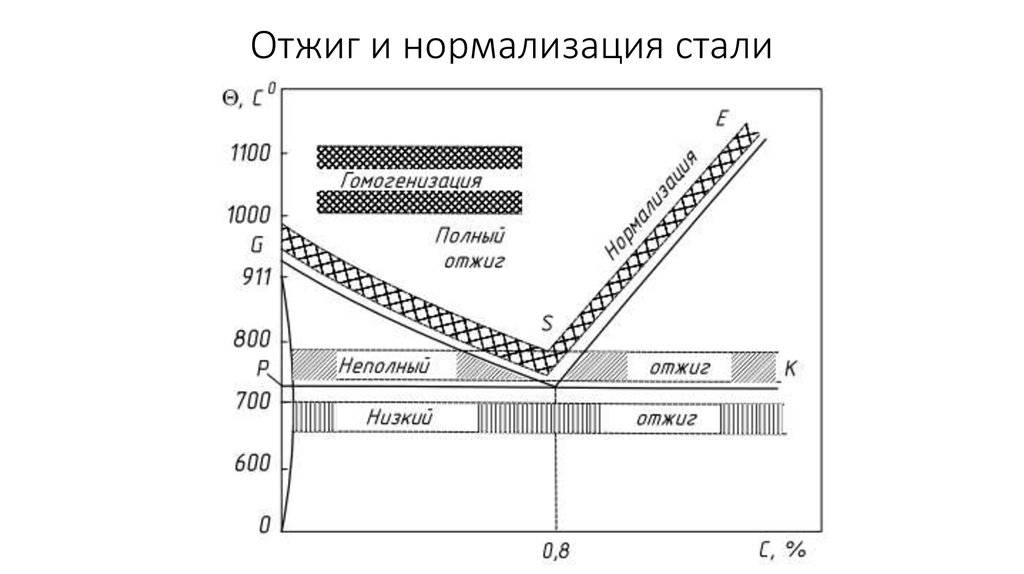

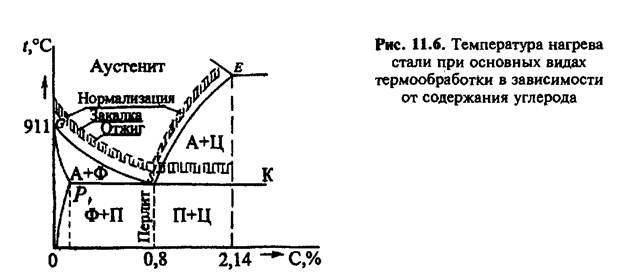

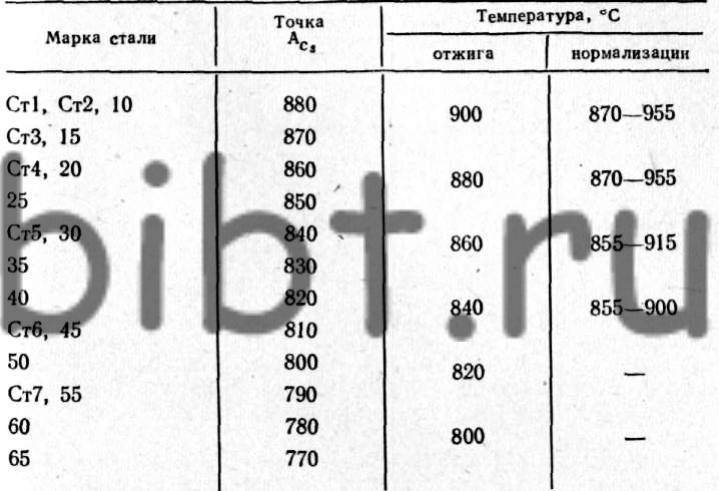

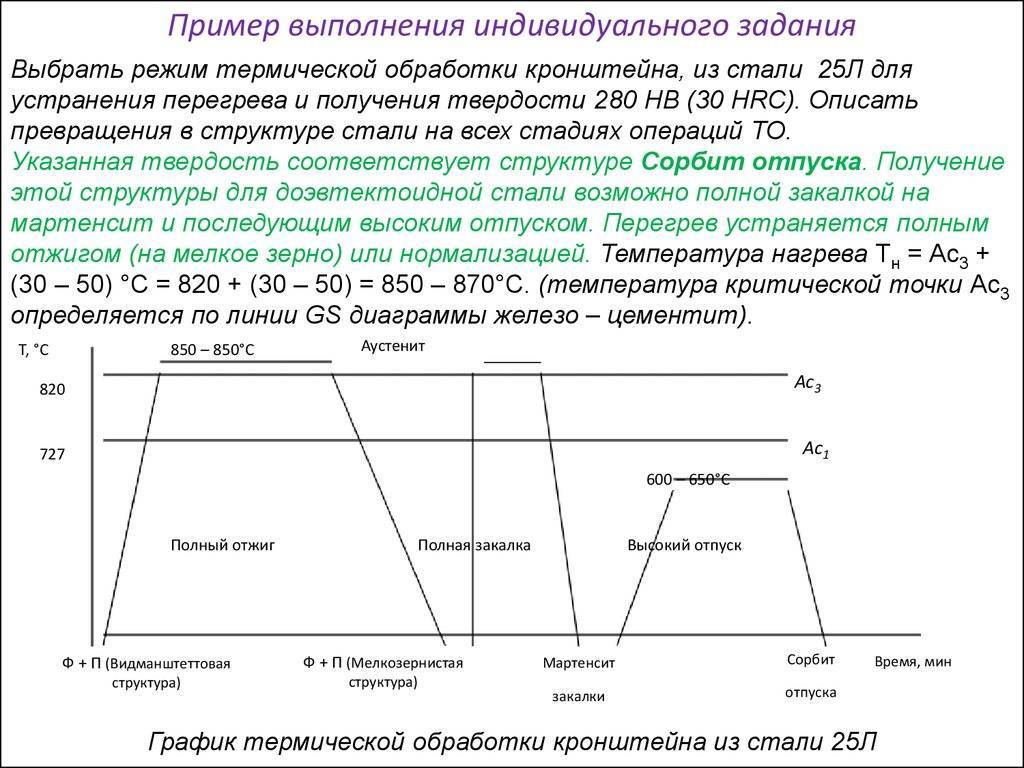

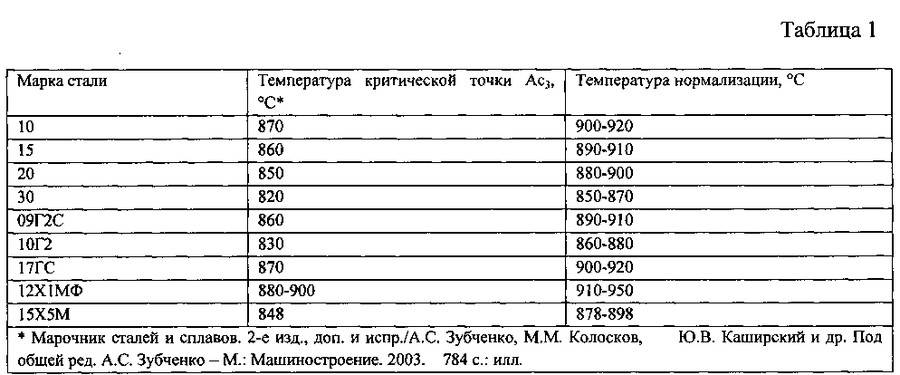

Как правило, для углеродистых сталей применяется полный отжиг. Суть данной технологии состоит в том, что заготовки нагреваются до температуры, которая превышает критическую отметку (верхняя точка Ас3) примерно на значение от +30°С до +50°С. После этого сталь 45 охлаждают с медленной скоростью от +150°С до +200°С до тех пор, пока ее температура не сравняется со значением температуры в рабочем интервале от +500°С до +550°С.

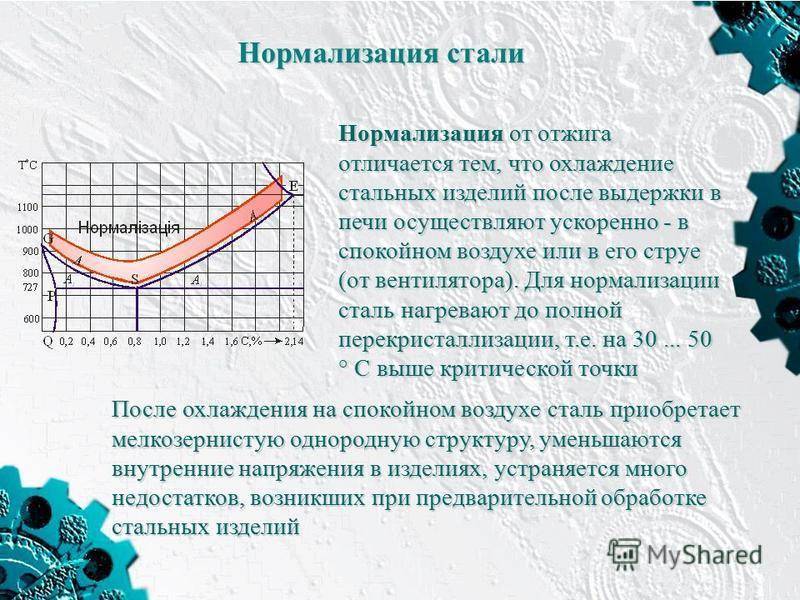

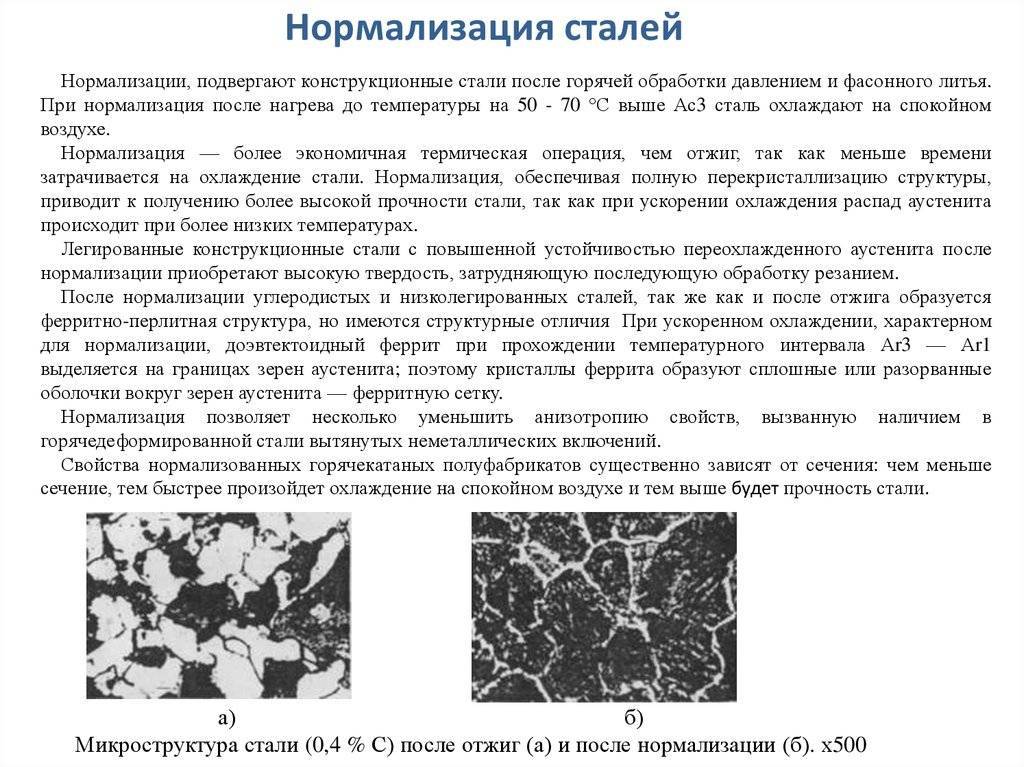

Кстати говоря, при отжиге первого и второго рода охлаждение материала происходит в печи, в которой был произведен нагрев. Если же процесс охлаждения производят уже на открытом воздухе, то такая технология будет называться не отжиг стали 45, а нормализация. Поскольку при нормализации стали охлаждение происходит быстрее, перлит получает тонкое строение и наибольшую твердость. Поэтому нормализованная сталь тверже отожженной.

Термическая обработка металла

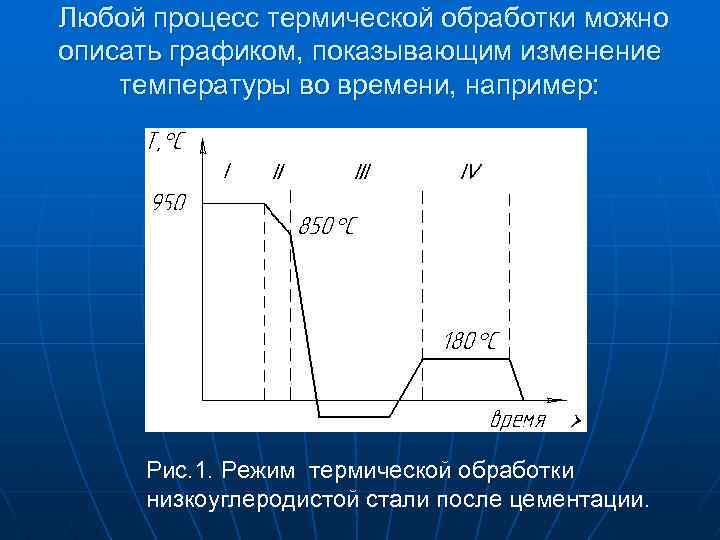

Для изменения характеристик стали производится термическая обработка с соблюдением необходимых режимов воздействия.

Процесс термической обработки состоит из процессов:

- отжига;

- нормализации;

- старения;

- закалки и отпуска.

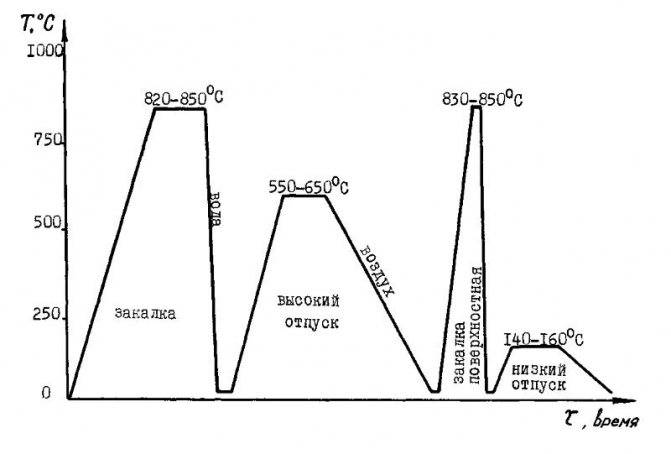

Режимы термообработки стали 45

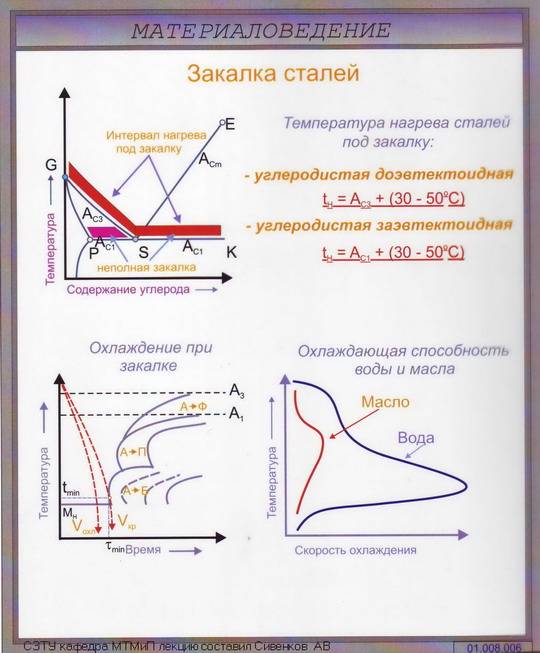

Закалка и отпуск стали во многом зависят от ряда факторов:

- температурного режима;

- скорости повышения температуры;

- временного промежутка воздействия на металл высоких температур;

- процесса охлаждения (скорости изменения температуры охлаждения среды или жидкости).

Отличия нормализации от классического полного отжига

Кроме классического отжига и нормализации используются другие виды термообработки металла:

- Закалка, придает стали такие же характеристики, что и нормализация. Но детали, обработанные таким способом, отличаются пониженной ударной вязкостью и хрупкостью.

- Отпуск применяется после предыдущего процесса с целью снижения напряжений и снижения хрупкости.

- Дисперсионное твердение – заключительная обработка, применяющаяся для повышения прочности стали.

- Криогенная обработка чаще всего используется для закаленной углеродистой стали. Благодаря ей структура металла получается равномерной и твердой.

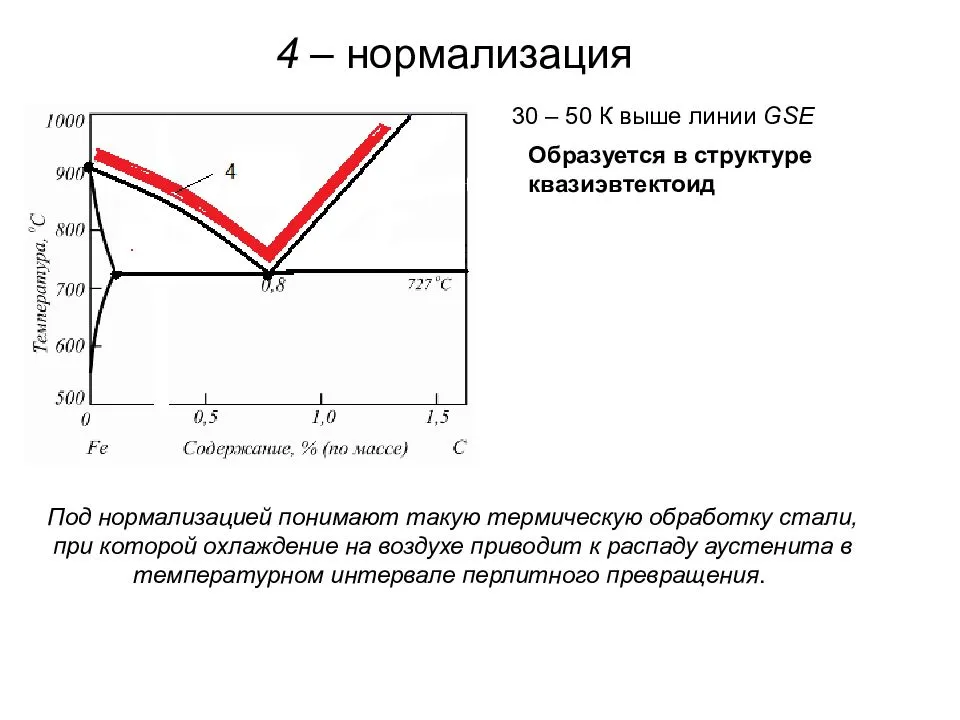

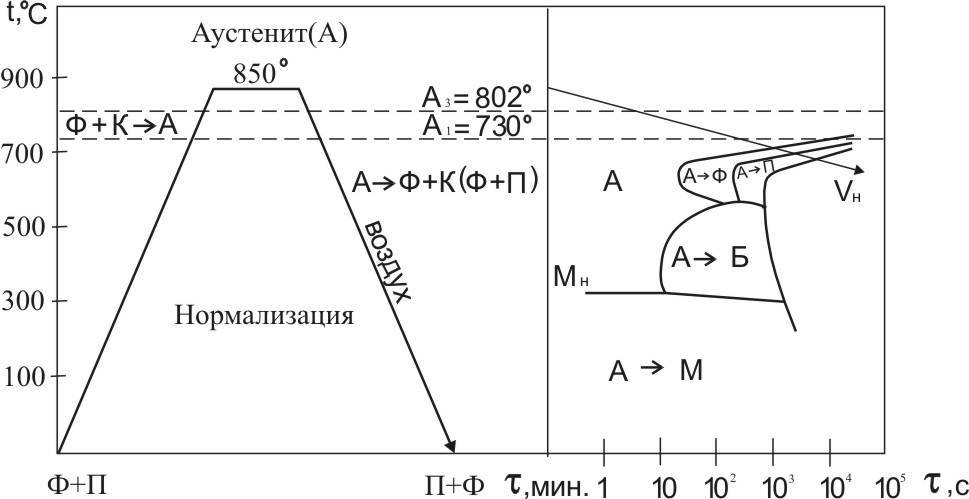

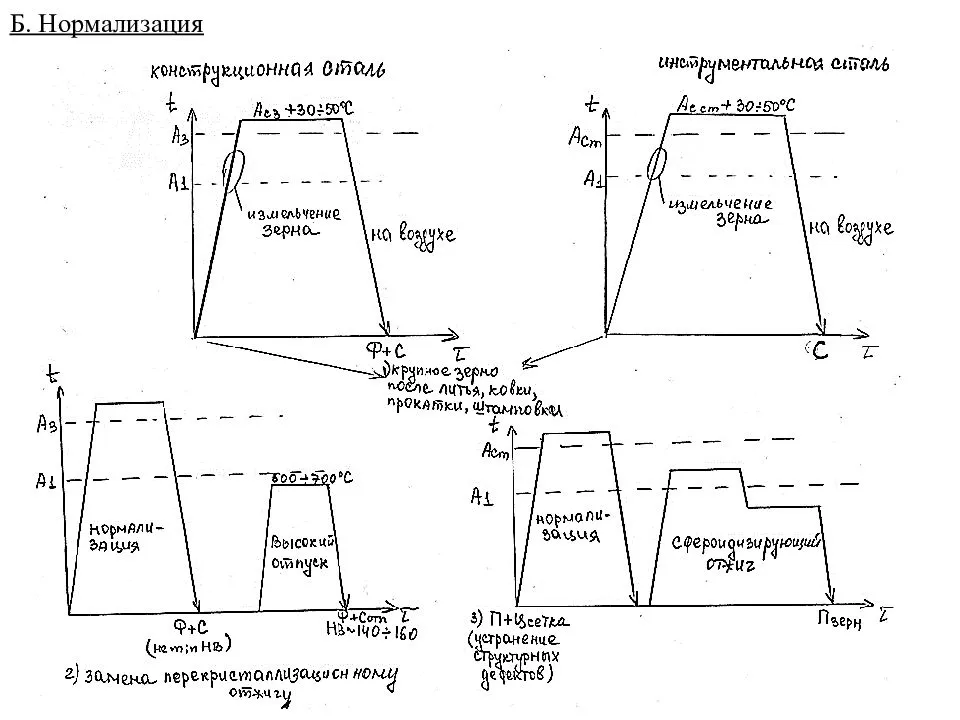

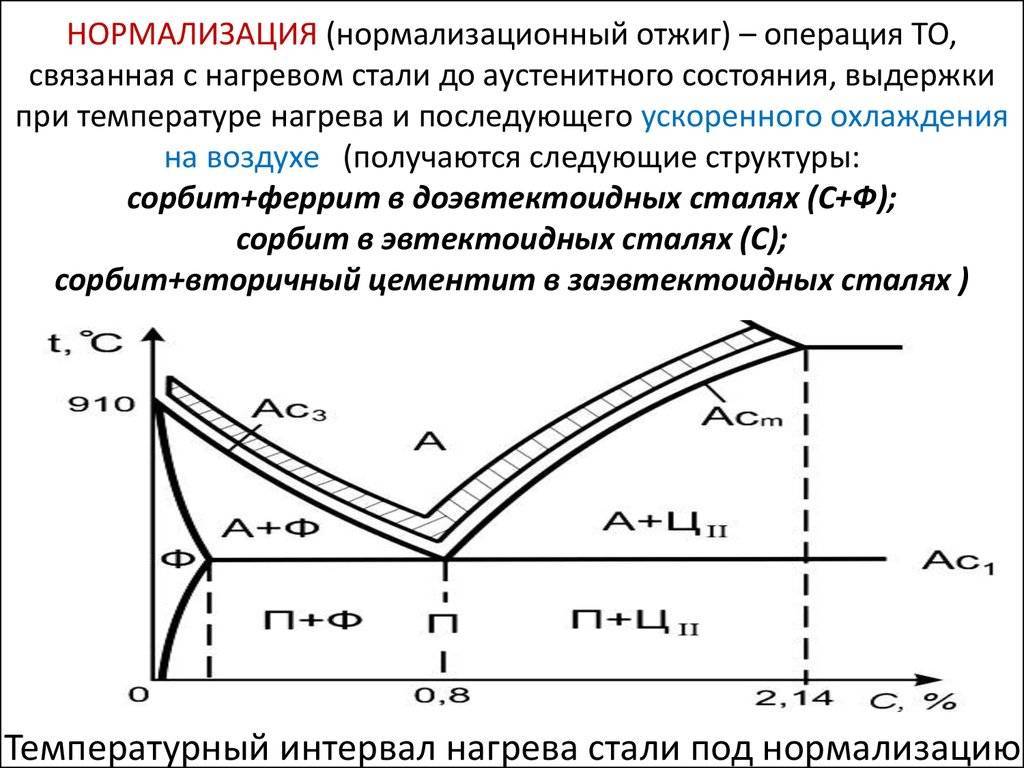

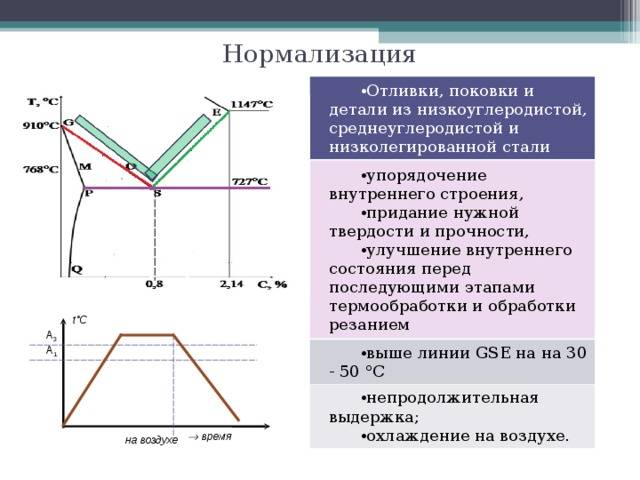

Нормализация – это процесс, при котором сталь нагревается до аустенитного состояния при показателях температуры на 30-50 градусов больше Ac3. При этом процесс охлаждения происходит на открытом воздухе.

Классический полный отжиг стали более длительный процесс, при котором металл достаточно долго нагревают и медленно охлаждают. Этот способ обработки стали считается менее производительным и более затратным. Чаще всего используют при более 0,4% углерода в составе стали.

Нормализация происходит гораздо быстрее, что позволяет охватить большее количество деталей. При этом сталь становится более прочной и твердой, чем после полного отжига.

Принципы

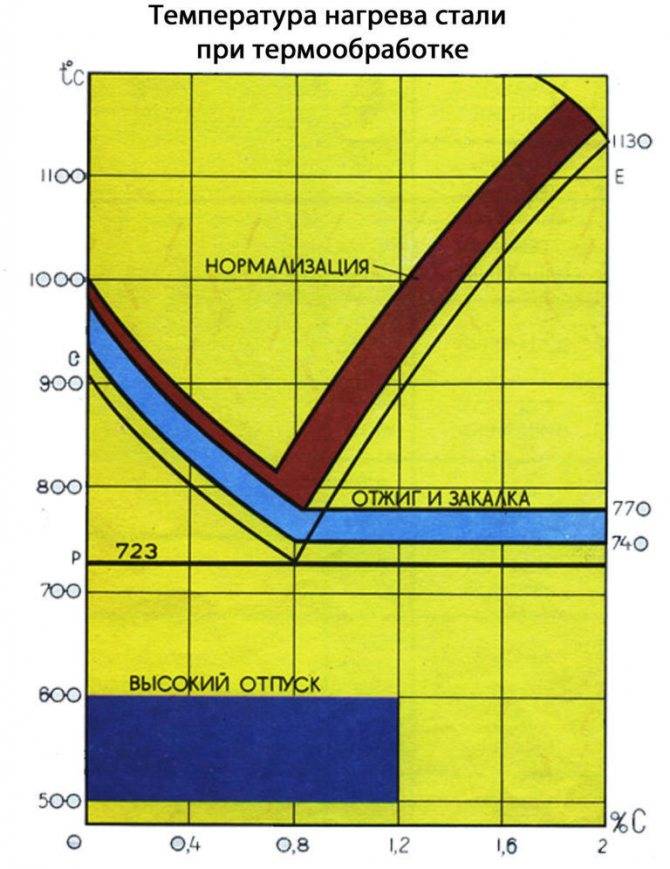

Суть нормализации состоит в нагреве стали до температуры, превышающей верхние критические значения температуры на 30 — 50°С , выдержке и охлаждении.

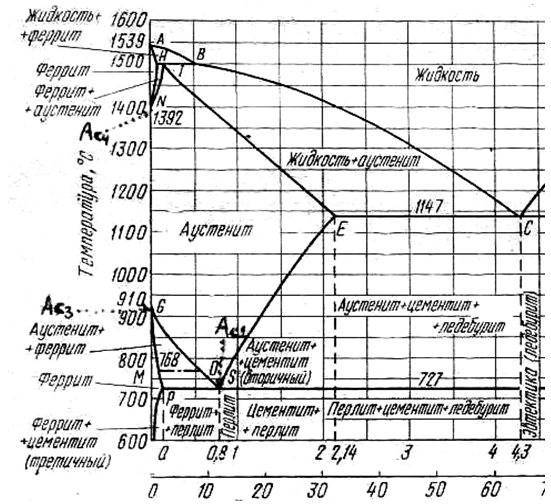

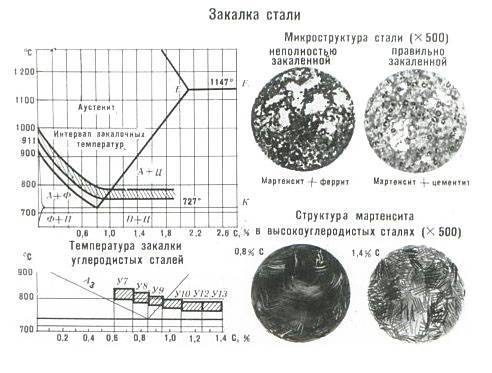

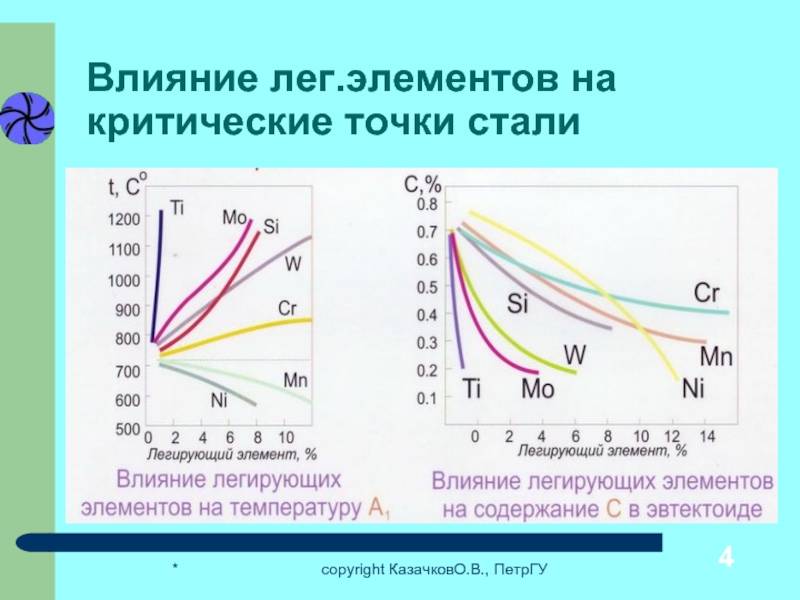

Температуру подбирают на основе типа материала. Так, заэвтектоидные варианты следует нормализовать в температурном интервале между точками Ас1 и Ас3, в то время как для доэвтектоидной стали используют температуры более Ас3. В результате все материалы первого типа приобретают одинаковую твердость ввиду того, что в раствор переходит одинаковое количество углерода, и фиксируется одинаковое количество аустенита. Получается состоящая из мартенсита и цемента структура.

Второй компонент способствует повышению износостойкости и твердости материала. Нагрев высокоуглеродистой стали более Ас3 ведет к увеличению внутренних напряжений вследствие роста зерен аустенита и повышению его количества за счет возрастания концентрации углерода в нем, приводящей к снижению температуры мартенситного превращения. Из-за этого сокращаются твердость и прочность.

Что касается доэвтектоидной стали, при нагреве более Ас3 она получает повышенную вязкость. Это обусловлено тем, что в низкоуглеродистой стали при этом образуется мелкозернистый аустенит, который после охлаждения переходит в мелкокристаллический мартенсит. Температуры между Ас1 и Ас3 не используют для обработки таких материалов, так как структура доэвтектоидной стали в данном случае получает феррит, снижающий ее твердость после нормализации и механические свойства после отпуска.

Оптимальные температуры нагрева при различных видах термообработки

Время выдержки определяет степень гомогенизации структуры. Нормативным показателем считают час выдержки на 25 мм толщины.

Так, существует прямая зависимость между данными величинами. То есть с повышением интенсивности охлаждения формируется больше перлита, расстояние между пластинами и их толщина сокращаются. Это увеличивает твердость и прочность нормализованной стали. Следовательно, низкая интенсивность охлаждения способствует образованию материала меньшей прочности и твердости.

К тому же при обработке предметов с большими перепадами сечения стремятся снизить термические напряжения во избежание коробления, причем и при нагреве, и при охлаждении. Так, перед началом работ их нагревают в соляной ванне.

При снижении температуры обрабатываемого изделия до нижней критической точки допустимо ускорение охлаждения путем помещения его в масло или воду.

Таким образом, нормализация сокращает внутренние напряжения, измельчает крупнозернистую структуру поковок, отливок, сварных швов путем перекристаллизации. То есть изменяется микроструктура стали.

Скорость охлаждения стали при нормализации

Скорость охлаждения при нормализации обычно не является критической величиной. Однако, когда изделие имеет большие различия по размерам сечения, принимают меры по снижению термических напряжений, чтобы избежать коробления.

Это интересно: Описание ГОСТ 380-2005 на углеродистые стали — освещаем по полочкам

Виды отпуска стали

Главный технический параметр ОС — это температура нагрева. Различают 3 типа ОС — высокий, средний и низкий. Конечно, высокотемпературный отпуск является оптимальным средством обработки, поскольку чем выше температура нагрева, тем более активно будет происходить рекристаллизация металла. Однако низко- и среднетемпературные способы обработки также имеют практическую пользу, которую не стоит недооценивать. Ниже мы рассмотрим каждый тип ОС по отдельности.

Высокий

Высокий отпуск стали — это вариант отпускной обработки при температуре от 500 до 700 градусов. Данный способ является самым эффективным, поскольку при таком нагреве происходит полигонизация и рекристаллизация материала, что позволяет устранить все напряжения внутри металла. Обычно длится от 2 до 3 часов. В случае обработки сложных конструкций рекомендованное время может увеличиваться до 6 часов.

Главный недостаток высокотемпературного отпуска — это небольшое снижение прочности материала. Поэтому методика не годится для обработки деталей, которые во время эксплуатации будут испытывать сверхвысокую нагрузку

Высокотемпературная методика распространяется на все виды стали, однако обратите внимание, что в случае некоторых легированных сплавов во время обработки может возникнуть так называемая обратимая высокотемпературная хрупкость

Средний

Основная особенность среднего отпуска — активная диффузия углерода без полигонизации и рекристаллизации сплава. В случае среднетемпературной обработки улучшается упругость материала, повышается его релаксационная стойкость. Температура отпуска стали в данном случае находится в пределах от 350 до 500 градусов. Средний срок проведения обработки — 2-4 часа. Оптимальная среда — маслянистая или щелочная. Средняя обработка хорошо подходит для прочных деталей сложной формы — рессоры, пружины, ударные конструкции. Однако на практике данная технология используется редко в связи с рядом ограничений:

- В температурной диапазоне от 250 до 300 градусов находится так называемый островок хрупкости первого рода, которого следует избегать. Одновременно с этим при температуре выше 500 градусов находится другой островок хрупкости второго рода (его тоже рекомендуется избегать). Об особенностях этих островков мы расскажем ниже. А небольшое отклонение температуры в большую или меньшую сторону во время отпуска может привести к фатальным последствиям.

- Методика не имеет преимуществ в сравнении с альтернативными технологиями (низкой и высокой). Одновременно с этим слабые печи для обработки обычно не могут нагревать рабочую среду до таких температур, а более сильные печи могут нагреваться до более высоких температур, что неудобно с практической точки зрения.

Низкий

Низкий отпуск стали — методика обработки стального сплава или изделия, при которой нагрев осуществляется до температуры от 100 до 250 градусов. Срок обработки обычно составляет 1-3 часа в зависимости от типа детали, ее габаритов. Во время низкотемпературной обработки происходит диффузия частиц углеродистых компонентов без полигонизации и рекристаллизации атомной решетки. Это позволяет повысить некоторые физические характеристики материала — прочность, пластичность, твердость, химическую инертность.

Низкий отпуск — универсальная технология, однако по факту ее применяют в основном для отпуска изделий из низколегированных и высокоуглеродистых сталей (ножи, посуда, простые детали). Также нужно избегать нагрева материала выше температуры 250 градусов (в противном случае он попадет в островок хрупкости первого рода, что чревато необратимой порчей металла).

Сводная таблица

| Тип отпуска | Время | Температура отпуска стали | Краткие особенности |

| Низкий | 1-3 часа | От 100 до 250 градусов | Происходит только частичная диффузия углерода. Следует избегать перегрева материала выше отметки 250 градусов. |

| Средний | 2-4 часа | От 350 до 500 градусов | Происходит полная диффузия углерода без полигонизации, рекристаллизации. На практике используется редко из-за ряда ограничений. |

| Высокий | 2-3 часа | От 500 до 700 градусов | Происходит полная диффузия углерода, полигонизация, рекристаллизация. Немного снижает прочность материала, поэтому не применяется для сверхпрочных деталей. |

Выбор способа термообработки для стали

Нормализацию или другой способ термической обработки стали выбирают в зависимости от концентрации в ней углерода. Если материал содержит его в количестве до 0,2%, то наиболее приемлемым способом является нормализация. Если углерода присутствует 0,3−0,4%, то подойдет как нормализация, так и отжиг.

Выбирать тот или иной способ обработки также следует в зависимости от требуемых свойств. Например, нормализация придаст изделию мелкозернистую структуру, а по сравнению с отжигом — большую твердость и прочность.

Во многих случаях нормализация является наиболее предпочтительным методом обработки материалов, поскольку имеет немало преимуществ по сравнению с другими. Во многих отраслях, в частности, машиностроении, его используют для термообработки чаще всего.

Процесс нормализации и основные принципы

С точки зрения физики процесса нормализация стали представляет собой обработку металла термическим образом, при котором его нагревают выше верхнего критического порога Асm и Ас3 на величину в 30–50 градусов по Цельсию. На этом уровне происходит выдержка металла, а далее его охлаждение при обычных температурных условиях окружающей среды. После достижения точки Ас3 наблюдается завершение фазы, когда происходит преобразование в аустенит феррита с одновременной нормализацией структуры полученного вещества. За преодолением порога Асm следует процесс, где уже из аустенита начинает выделяться цементит вторичный (если температура идет в сторону уменьшения) и прекращается его растворение в аустените (при увеличении температуры относительно этой точки).

Если сталь была слишком перегрета и из-за этого произошло укрупнение зерна решетки, для уменьшения этого размера изделие подвергают такой обработке, где температуру нормализации стали повышают на 100–150 градусов по Цельсию относительно точки ACj.

Метод нормализации стали не всегда можно применять по отношению к некоторым маркам стали, потому что после такой обработки у них остается повышенная твердость, которая не во всех случаях нужна. Это касается тех металлов, где содержание углерода превышает показатель в 0.4 %. В низкоуглеродистых сталях этот эффект, как правило, не наблюдается. Выходом из ситуации может быть применение высокого отпуска после нормализации при температурном режиме в 650–700 градусов по Цельсию.

Суть процесса

Процедура нормализации выглядит следующим образом. Деталь разогревают до температур, которые превышает максимально допустимые параметры (Ас1, Ас3) на 30 – 50 градусов Цельсия, затем, какое-то время ее выдерживают под воздействием этой температуры, после чего ее охлаждают.

Подбор температуры выполняют, руководствуясь маркой стали. Так, сплавы содержащие 0,8 % углерода так называемые заэвтектоидные, обрабатывают при температурах, лежащих между критическими точками Ас1 и Ас3.

Что такое критические точки – так называют температуры, при которых происходят фазовые изменения и структуры сплава при его нагреве или охлаждении.

Результатом этого становиться то, что в твердый раствор попадает некоторый объем углерода и закрепляется аустенита. То есть, на свет появляется структура, состоящая из мартенсита и цементита. Именно цементит приводит к росту стойкости к износу и твердости. Нагрев высокоуглеродистой стали свыше ас3 приводит к тому, что увеличиваются внутренние напряжения. Это происходит из-за того, что растет количество аустенита, в следствии роста концентрации углерода.

Сталь с содержанием углерода менее 0,8% при нагреве свыше критической точки Ас3 приобретает повышенную вязкость. Это происходит потому что в стали этого типа появляется аустенит (мелкозернистый), переходящий в мартенсит (мелкозернистый).

Доэвтектоидная сталь не обрабатывают при температурах, расположенных в диапазоне Ас1 – Ас3. Так как в этом случае появляются феррит, который снижает параметры твердости.

Время необходимое для выполнения операции

Для получения однородной структуры сплава, при определенной температуре, требуется какое-то время. Это время и будет определено как время выдержки стали при нормализации. Опытным путем определено, что слой металла толщиной в 25 мм через час становится однородным. Таким образом. и определяют время нормализации.

Завершающий этап – охлаждение

Скорость охлаждения играет существенную роль в образовании объема перлита и размера его пластин. Многочисленные исследования показали, что высокая интенсивность охлаждения увеличивает количество перлита и сталь получает повышенную твердость и прочность. Малая интенсивность охлаждения приводит к тому, что сталь теряет твердость и прочность.

При обработке деталей с существенными перепадами размеров, например. валов, целесообразно убрать напряжения, возникающие под воздействием колебания температур. Для этого их предварительно нагревают в емкости, заполненной разными солями. При понижении температуры допускается ускорить этот процесс помещая горячие детали в воду или специально подобранное масло.

Другими словами, нормализация стали устраняет напряжения внутри детали, минимизирует ее структуру. То есть она оказывает прямое влияние на изменение микроструктуры стальных сплавов.

Маркировка сплава

Конструкционные углеродистые качественные стали, по стандарту маркируются двузначным числом: сталь 05, 08…80, 85, которое указывает на усредненное значение, содержания углерода выраженное в сотых долях процента. Три цифры маркировки указывает на то что в сплаве содержится более чем 1% углерода, буква Л на отсутствие легировки — 45л, буквы Ст на его обыкновенное качество — Ст5.

Металлургическая промышленность производит стандартные стали марок от 05кп до 60, средний показатель углерода которых 0,05—0,60 процента, соответственно маркировки. Расшифровка марки стали 45 (фран. аналог С45) показывает содержание 0,45% С.

Как закаливается сталь 45: процесс, способы, твердость после закалки

Термообработка представляет собой одну из необходимых и важных операций в процессе обработки стали. Ее широко использует металлургия и машиностроение. Технология термообработки стали 45 обеспечивает достижение высоких характеристик прочности. Это обстоятельство позволяет значительно расширить область применения обработанных подобным способом деталей. При использовании технологии закалки стали 45 твердость изделий становится существенно выше.

Химический состав

Что для стали означает номер 45? Это говорит о том, что в данном сплаве содержится 0,45% углерода. Остальные примеси представлены в незначительном количестве. Среди основных ее заменителей можно выделить сталь 40 и 50. Их также характеризует высокая прочность. Если рассматривать химические соединения, входящие в состав стали в процентном отношении, то наибольшая доля приходится на железо. У него этот показатель достигает 97%. В различных количествах входят и другие химические элементы. Самый низкий показатель у фосфора. В ней его содержится всего 0,035%.

Структурные изменения металла

В исходном состоянии структура представляет собой две фазы, которые смешаны между собой – феррит и цементит. Если медленно нагревать до незначительных температур, то никаких изменений в ней не произойдет. Если вести дальнейшее нагревание, феррит растворится в аустените. При нагреве выше критической температуры, структура их примет однородный характер.

Атомная решетка железа имеет объемно-центрированный характер. При сильном нагревании она становится гранецентрированной по типу. До нагревания углеродные атомы входят в перлит (кристаллы цементита), после этого он примет иное состояние и станет твердым раствором. В этом случае его атомы окажутся в решетке железа. При резком охлаждении, например, при помощи воды, ее можно закалить.

В таком состоянии она приобретет величины, характерные для комнатной температуры. Казалось бы, все перестроится в обратном порядке. Но подобные температурные параметры не придадут углеродным атомам выраженной мобильности. Скорость в этом случае настолько незначительная, что атомы просто не успевают выйти из раствора, когда имеет место быстрое охлаждение. Они остаются в структуре решетки. При этом возникает сильное внутреннее напряжение металла. Использование закаленной стали существенно увеличивают возможность применения деталей, материалом для изготовления которых явилась именно такая сталь.

Закалка с помощью ТВЧ

С использованием ТВЧ температура нагрева более высокая по своим показателям.

Подобное обстоятельство становится возможным благодаря наличию двух факторов:

Нагрев обусловливает ускоренное изменение и переход перлита в аустенит.Процесс происходит в границах сжатых временных рамок. Температура при этом очень высокая о своей величине.

Но при этом заготовка не перегревается. При таких операциях характеристики металла, обусловливающие его твердость, становятся больше на 3 единицы по Роквеллу. С помощью такого способа закалить деталь можно весьма основательно.

Критические точки

Чтобы кристаллическая решётка правильно перестроилась и сталь в процессе обработки приобрела необходимые свойства, её нужно выдержать определённое количество времени при определённой температуре.

Если сталь недостаточно прогреть, структура кристаллической решётки изменится не полностью, а перегрев во время обработки может способствовать появлению окалины. Оптимальная температура обработки СТ45 в процессе придания ей прочности задаётся критическими точками 730, 755, 690, 780, 350 °C.

Получить такие температурные значения можно в мартеновских и в электрических печах. На изменение кристаллической решётки, вследствие которого сталь 45 приобретёт привычную потребителю прочность, влияет также скорость нагрева, которой на современном оборудовании управляют при помощи электроники.

Не менее важны соблюдение определённых временных интервалов, в продолжение которых сплав удерживает температуру критических точек, и проведение определённых процедур охлаждения с использованием в качестве охладителя масла, порошка или воды.

Чтобы получить равномерное остывание высокого качества без проявления окалины используется масло. В случае больших размеров заготовок, их охлаждают на воздухе ввиду продолжительности такой процедуры.

Свойства Сталь 45

Применение стали 45 учитывает ее физические параметры. Она находит много мест и вариантов использования.

Рассмотрим подробнее наиболее важные качественные характеристики:

- Плотность. Удельный вес стали 45 равен 7826 кг/м3. Это не очень высокий показатель, но заготовки получатся немалого веса (разумеется определяющую роль играет размер).

- Отпуск стали 45 делает ее более твердой. Термическая закалка применяется к данному сплаву очень часто. В результате получаем материал с высокой поверхностной твердостью, это существенно расширяет области применения.

- Теплоемкость это еще один важный параметр. Для стали 45 удельная теплоемкость начинается от 473 Дж/кг*0С. С увеличением температуры испытания она увеличивается, и доходит до 708 Дж/кг*0С при температуре 800 градусов.

- Соединение деталей с помощью сварки очень часто упрощает процесс сборки конструкций. Сталь 45 однако плохо поддается сварке. Предварительный нагрев материала часто помогает решить эту проблему. Правильный выбор электрода также может существенно облегчить процесс соединения элементов конструкций с помощью сварки.

- Из стали 45 нередко делаются кованые изделия. Куют при температуре 1250 градусов по Цельсию. Завершают ковку при температуре около 700 градусов.

- Предел прочности стали 45 зависит от температуры нагрева поверхности. Предел прочности это то же что и «временное сопротивление«. Это максимальное механическое напряжение, превышение этого порога приводит к разрушению металла. Для стали 45 это значение примерно равно 600 МПа. Приходится учитывать много факторов для определения этого значения, потому точное значение зависит от конкретных условий, в которых эксплуатируется изделие из металла.

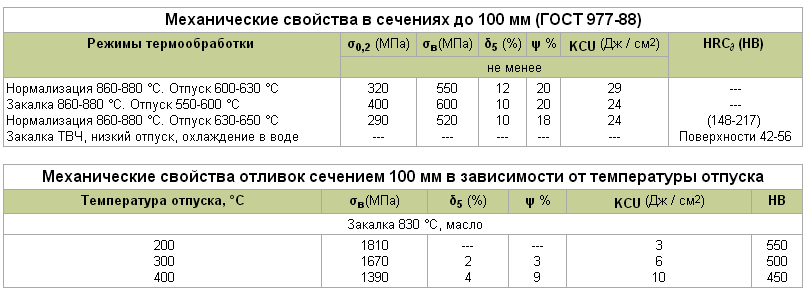

Механические свойства сталь 45. Фото 1

Механические свойства сталь 45. Фото 2

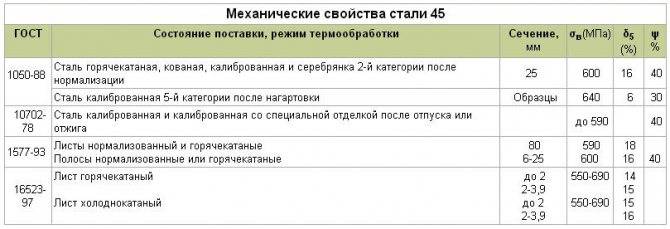

Механические свойства сталь 45. Фото 3

Применение

Выбор какого-либо из рассмотренных способов обработки определяется концентрацией в стали углерода. Для материалов с величиной данного показателя до 0,2% предпочтительнее использовать нормализацию. Стали с количеством углерода 0,3 — 0,4% обрабатывают и нормализацией, и отжигом. В таких случаях выбор способа осуществляют на основе требуемых свойств материала. Так, нормализация стали придает ей мелкозернистую структуру, большие прочность и твердость в сравнении с отжигом. Кроме того, данная технология является более производительным процессом. Следовательно, при прочих равных условиях она более предпочтительна. Закалке ее предпочитают ввиду хрупкости получаемых таким способом изделий и при обработке предметов с перепадами сечения во избежание дефектов.

Таким образом, нормализацию можно считать промежуточной технологией по отношению к ним: она дает материал большей твердости, чем отжиг, но менее хрупкий в сравнении с закалкой, улучшая структуру и сокращая напряжения. Ввиду этого нормализация получила в машиностроении более обширное распространение.