Изготовление бетонных изделий с помощью форм

Тротуарную плитку и аналогичные бетонные изделия изготавливают двумя способами: вибропрессованием и вибролитьем.

Вибропрессование используют на достаточно крупных потоковых производствах с применением специального оборудования – вибропресса. Раствор заливается в матрицы и подвергается виброуплотнению. Прижимающий пуансон выдавливает на лицевой поверхности изделия определенный узор. Формы для этого способа производства должны быть прочными и жесткими. Как правило, изготавливаются они из металла. Недостаток метода – небольшое разнообразие видов производимой продукции.

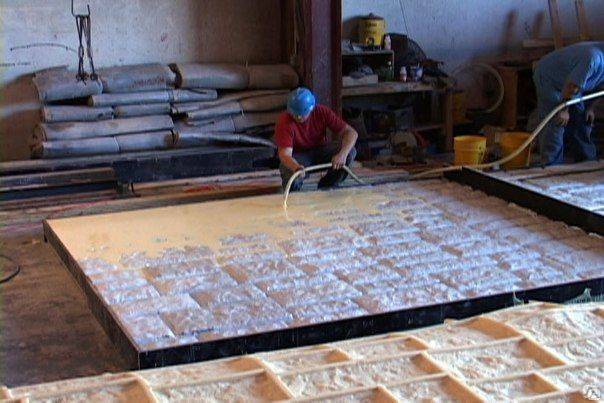

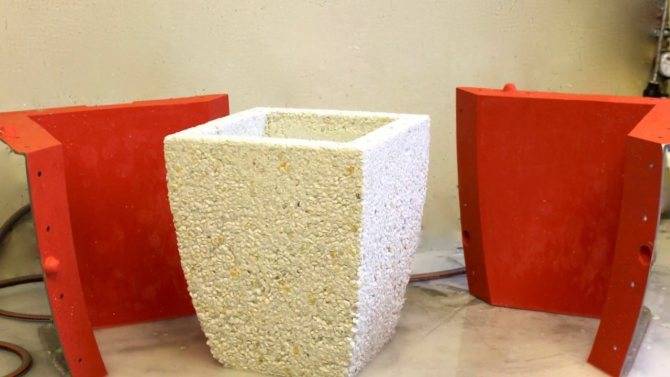

На фото – пресс-форма для производства брусчатки

На фото – пресс-форма для производства брусчатки

Метод вибролитья заключается в том, что заполненные раствором пластиковые формы для бетона помещаются на вибростол – вибрирующую поверхность, на которой происходит уплотнение и трамбовка сырья. Вид готовых изделий зависит от ассортимента форм, а он намного разнообразнее, чем в предыдущем случае. Изготавливаются такие формы из разных видов пластика, силикона, каучука, резины.

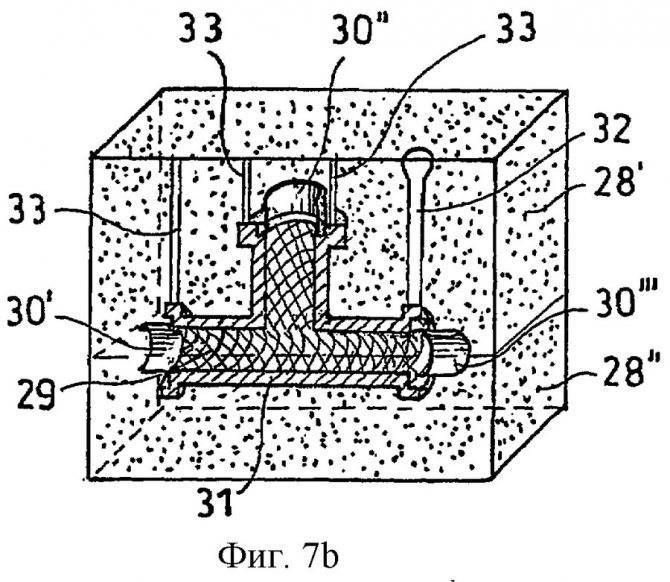

Пластиковая форма для стеновых 3D панелей

Пластиковая форма для стеновых 3D панелей

Последний способ не требует применения сложного оборудования, его часто используют для изготовления декоративных бетонных элементов своими руками.

Отрасли применения

Наиболее распространенными сферами применения этого минерала являются:

- Сельское хозяйство. В данной отрасли широко используется бентонит. Применение его для мелиорации и в качестве адсорбирующего элемента при проведении полевых работ трудно переоценить.

- Бентонит для виноделия и производства фруктовых соков. Не сразу пришли к идее использования минерала в этой сфере промышленности. В виноделии часто применяется осветление бентонитом различных вин и натуральных напитков.

- Сталелитейная промышленность. Он незаменим в литейном производстве для изготовления различных формовочных смесей. Кроме того, очистка бентонитовой глиной является неотъемлемым элементом производства сплавов черных металлов.

- Парфюмерное производство и изготовление бытовой химии. Бентонит не содержит каких-либо токсичных добавок и обладает отличными поглощающими свойствами. Это широко используется при производстве косметических средств, туалетной воды, различных эмульсий и добавок, препятствующих коррозии. При этом стоимость сырья даже высшего качества существенно ниже, чем растительных и животных добавок, применяемых в производстве бытовой химии. Поэтому использование бентонита позволяет значительно снизить затраты на закупку сырья.

- Легкая промышленность. Бентонит является дешевым и качественным заменителем крахмала и повсеместно используется для изготовления изделий из ткани.

- Нефтеперерабатывающая отрасль. Для нее необходим отдельный бентонит. Что это за разновидность? Дело в том, что продукты, получаемые при переработке нефти, значительно улучшают свои потребительские качества, если предварительно была проведена их очистка бентонитом. При этом удаляются все ненужные примеси.

Ниже рассмотрим применение бентонита в отдельных отраслях более подробно.

Формировка

Формируются изделия из архитектурного бетона несколькими способами:

- Трамбовка, или набивка – это процесс создания жестких элементов декорации вручную. Раствор заливается и трамбуется специальной трамбовкой. Набивка используется для формирования геометрически сложных декораций. Недостатки этого способа – высокий процент брака, низкая прочность изделий.

- С помощью вибропресса или прессовых форм. Этот способ формовки архитектурных элементов подходит для изготовления тротуарной плитки, камня для брусчатки, простых декоративных форм. При соблюдении технологии на выходе будут получаться высокопрочные изделия.

- Прессование – это формировка тонкостенных высокопрочных декоративных элементов с помощью гидропрессов и пресс-форм.

Материалы для изготовления форм

В зависимости от требований к качеству готового продукта, используются соответствующие категории исходных материалов. У них разные технические характеристики, цена и способы обработки.

Эластомеры

Резиновая форма для искусственного камня из бетона.

Эластомерные формы применяются в тех случаях, когда необходима мелкая деталировка и создание максимально точных копий. Это — сложные объемные изделия, качественные высокоточные барельефы или художественные изделия.

В качестве компонентов для изготовления форм используется нижеследующее.

- Резина из синтетических каучуков.

- Компаунды из полиуретана.

- Формопласт (ПВХ пластикаты и пластизоли).

- Компаунды из силикона.

Расход данных материалов в расчете на 1 м2 колеблется в диапазоне 10-40 кг, в зависимости от глубины и особенности рельефа.

Вот краткий обзор основных характеристик данной продукции.

- Формопласт применяется в качестве оснастки сравнительно недавно (чуть более 50 лет). Основным их преимуществом принято считать возможность многократного использования и переработки. В производстве многооборотных форм инструкция предполагает четко отлаженный технологический процесс.

В данном случае вам понадобится специализированное варочное и дробильное оборудование. Кроме этого — высококлассные специалисты-технологи.

- Каучуковые (резиновые) формы производят способом горячей вулканизации. Предварительные модели из металла, по которым отливают продукт, а также щелочестойкая резина довольно дороги. Метод точного литья также, недешев. Поэтому, в нашей стране широкого применения данной продукции не наблюдается.

- Изделия из полиуретана очень популярны при производстве эластичных блочных форм способом холодной вулканизации. Технология и затраты достаточно просты и недороги, качество и количество отлитых изделий зависит от качества формовочного сырья.

На фото силиконовые формы.

- Силиконовые формы популярны у художников, скульпторов и архитекторов. Скульптуры или барельефы льются послойным методом или заливкой под кожух. Однако силикон склонен к усадкам, и имеет не достаточную щелочную стойкость для работы с бетоном.

Для производства крупногабаритной продукции с меньшими требованиями к высокоточным геометрическим показателям, используют пластиковые формы для изделий из бетона.

Однако многие фирмы с хорошей репутацией предлагают формы, способные на выпуск высокоточных изделий.

- Стеклопластиковые формы. Их изготавливают ручным способом, из эпоксидных или полиэфирных смол и армируют стеклосеткой. Недостатки – очень низкая совместимость с матрицей из цемента. Из-за этого применяются в основном для производства бетонной продукции с немедленной распалубкой. Это неблагоприятно сказывается на качестве изделий.

Формы из жестких видов пластика.

- Формы, сделанные из жесткого пластика. Выпускаются из полипропиленовых и полиэтиленовых сополимеров, литьем под высоким давлением. Они склонны к короблениям, поэтому, подходят для выпуска изделий малых размеров и невыраженного рельефа. Тротуарная плитка, бетонная брусчатка, бордюры – вот основной ассортимент для данной категории.

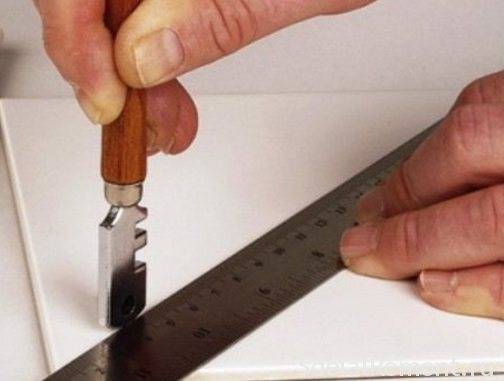

- Листовой пластик АБС. Как правило, толщина его от 2 мм до 4 мм. Он имеет особенность расслаиваться. К тому же, для уменьшения адгезии к бетонам потребуется смазка из силикона. Понятно, что в качестве формы для железобетонных изделий большого формата он не подходит.

- Листовой и пленочный полистирол до 1,5 мм точно передает фактурность, но плохо совместим с цементными матрицами. Еще один недостаток – повышенная хрупкость материала.

- ПВХ пластики имеют различные составы и толщину от 0,3 мм до 0,9 мм. Считаются самыми удачными по качеству в линейке аналогов. Имеют максимально низкую адгезию к бетону, не требуют очистки формы и смазки. Гибкие формы считаются достойным звеном между жестким пластиком и эластомерами.

Обратите внимание! При использовании пленочных пластиков обязательно присутствует жесткая опалубка (бортовая оснастка). Она придает форме необходимую жесткость, в то время как пластик обеспечивает рельефность и легкий выход готовой заготовки

Области применения

Безопасную и долговечную эксплуатацию объектов обеспечивает правильное применение бетона. Предназначение составов определило их подразделение на: жаростойкий, конструкционно-теплоизоляционный, коррозионностойкий, дорожный, гидротехнический, общестроительный, а также бетон для транспортного строительства.

Конструкции из железобетона

Их основа — напрягающий цемент, увеличивающий объем при застывании. Разнонаправленные внутренние нагрузки арматуры и бетона позволяют изделиям становиться самонапряженными. Это способствует работе на сгиб, сжатие, прогиб и т. д.

Гидросооружения

К классу и маркам бетонных смесей для них предъявляются самые высокие требования. Используются марки бетона по морозостойкости от F200. Здесь зарекомендовали себя бетоны от М350 и выше, которые имеют короткий период схватывания, обладают надежностью, прочностью.

Покрытие дорог

Дорожные плиты шоссе и аэродромов льют из бетона М350. Марка выдерживает большие вертикальные динамические нагрузки. Марки М100 и М200 имеют свойства, позволяющие их использовать для отливки подушки под бордюры. В зонах с суровым климатом бетонные смеси должны иметь параметры морозостойкости выше F800.

Закладка и отделка стен

Перекрытия и стены формируются с обеспечением высокого уровня надежности. С этой задачей справляются тяжелые бетонные смеси. Однако теплопроводность составов имеет высокую величину, поэтому для завершающей отделки стен его использовать нецелесообразно.

Варианты

Существует несколько разновидностей для бетона. С помощью одних изготавливается плитка, с помощью других – различные декоративные камни, а третьи и вовсе используются для литья фигурных изделий.

Подобная форма позволяет сделать аккуратную дорожку за считанные часы.

Пластик – это отличный материал для изготовления для бетона, что объясняется его уникальными техническими свойствами. Наряду с этим, если тип выпускаемой продукции не нуждается в использовании форм из пластика, можно отдать выбор в пользу другого материала для изготовления своими руками.

Преимущества и недостатки бетонных балясин

Преимущества

Бетонные балясины всегда отличались множеством достоинств. В первую очередь они очень прочные, имеют высокую технологичность, водонепроницаемость и морозостойкость. Этот материал достаточно хорошо себя чувствует даже при значительных перепадах температур

Для такой конструкции также очень важно, чтобы она проявляла стойкость к атмосферным воздействиям

Еще одно очень важное для потребителей преимущество заключается в том, что в общей сложности конструкция не окажется слишком дорогой, особенно если установку бетонных балясин произвести самостоятельно. В данном случае элементы изготавливаются из экологически чистого материала

Такое производство считается безотходным. В дальнейшем бетонные перила не будут требовать дополнительной обработки.

Впоследствии бетонная поверхность окажется глянцевой, поэтому будет выглядеть, как настоящий природный камень. Для того чтобы придать конструкции аристократический вид, балясины можно покрасить в золотистый или серебряный цвет. Ещё не стоит забывать, что мастер может изготовить фигуры любой сложности, которые окажутся уникальными.

В данном видео вы подробнее узнаете о балясинах из бетона:

Недостатки

Несмотря на все эти преимущества, бетонные балясины также имеют свои недостатки. Но при этом нельзя сказать, что они являются слишком существенными. Основной из них заключается в том, что бетон – достаточно тяжелый материал, в связи с этим возникают некоторые трудности с установкой таких элементов. В остальном в процессе эксплуатации хозяин дома вряд ли ощутит какие-либо негативные стороны этого материала.

Типы

В продаже встречаются столбы следующих форм:

- треугольные;

- квадратные;

- многогранные;

- круглые.

Фото: опора с пазом 2900х140х140 из железобетона

Отличаются они и способом крепления к секциям забора:

- С продольными пазами. Применяется для монолитных сооружений.

- С металлическими петлями. Универсальный крепеж. Подходит как для кованых пролетов, так и для сделанных из профлиста, сайдинга или поликарбоната.

- С закладными из деревянных брусков. Используется для секций из штакетника, необрезной или обрезной доски.

По методу изготовления, структуре также делятся на несколько видов. Разберем каждый из них подробнее.

Цельный

Чтобы сделать цельную опору своими руками, потребуется возвести фундамент, создать вертикальную опалубку, вставить внутрь армированный каркас и залить его раствором бетона.

Альтернатива – подготовить формы под заливку и заполнить их в горизонтальном положении, но это усложнит доставку и установку опор на место строительства.

Фото: ограждение территории медицинского учреждения

Среди плюсов цельных столбов:

- прочность;

- длительный срок эксплуатации;

- возможность выдерживать высокие нагрузки;

- более низкая цена, чем у наборных опор.

Из минусов:

- трудоемкость процесса;

- длительный период застывания (до месяца);

- большой вес элементов.

Фото: фундамент и столбы ограждения выполнены из монолитного бетона

Любое нарушение приведет к образованию трещин, деформации опоры и испорченному виду забора.

Сборный

Возводится из готовых пустотелых бетонных блоков. Формируются опоры непосредственно на месте строительства ограждения.

В фундамент монтируется металлическая профильная труба или пучок прутьев арматуры, на которые нанизываются блоки до нужного уровня высоты. Внутренняя полость заполняется бетонным раствором.

Плюсы сборных столбов:

- легки по массе;

- собираются быстро;

- процесс установки простой;

- не нужно привлекать спецтехнику, помощников.

Из минусов:

- по прочности уступают цельным;

- при несоблюдении вертикальности кладки столб со временем завалится.

В продаже есть элементы декора, которые не нуждаются в дополнительной отделке. Их поверхность имитирует мрамор, дерево, камень.

Рекомендации по выбору и этапы строительства опор из бетонных блоков.

С заливкой бетона на месте установки

При создании столбов прямоугольной или квадратной формы следует заранее подготовить опалубку-форму, сбитую из деревянных досок, прочной фанеры.

Чтобы застывшее изделие лучше отстало от стенок, внутреннюю часть промазывают машинным маслом.

Фото: установка опалубки из доски для заливки столбов

Для получения стоек круглого сечения допускается применять профильную трубу подходящего диаметра.

Современные аналоги

Сейчас на рынке представлен широкий ассортимент на любой вкус.

Использование современных материалов, из которых производятся формы для заливки бетона, дают реальную возможность изготавливать изделия практически с идеальной точностью передачи поверхности фактуры.

Если говорить о формах для бетона, которые используют в современном производственном процессе, то они могут быть жесткими и гибкими. В качестве материала для их изготовления в большинстве случаев используется пластик.

Только при наличии данных характеристик плитка, искусственный камень, мебель и другие изделия, изготавливаемые из бетона, будут максимального высокого качества. Формы для бетона вовсе необязательно покупать, их можно с легкостью изготовить своими руками.

Из чего изготовляют?

Разнообразие бетонной продукции требует подходящего исходного материала для того, чтобы изготовить соответствующие формы для изделий из бетона в зависимости от специфики их использования. Материалы подбираются по техническим параметрам, методикам обработки, качественным характеристикам, ценовой категории готового продукта.

Эластомеры

Силиконовые трафареты удобно применять, когда нужно изготовить что-то объемное. Эластомерные формы служат при изготовлении усложненных объемных конструкций, нуждающихся в точных геометрических расчетах, образцов с небольшими деталями, высокоточных барельефов. В домашних условиях такую форму сделать сложно, так как нужна специализированная варочная и дробильная техника. Кроме того, из-за тонкостей работы с веществами перед началом работ обязательна консультация специалиста. Популярны недорогие силиконовые штампы из Китая для литья бетона под искусственный камень. При изготовлении эластомерных матриц применяются следующие компоненты:

- резина из синтетического каучука;

- формопласт;

- компаунды из полиуретана или силикона.

Пластиковые

Если плиту не обязательно слишком точно просчитывать, то данный тип трафарета для нее подойдет. Производство крупногабаритных блоков и плит, не нуждающихся в точных расчетах, осуществляется с применением матриц из пластика. Основным методом производства пластиковых форм является вакуумная формовка. Материалы, из которых их производят, приведены в таблице:

| Виды пластика | Особенности |

| Стеклопластик | Возможны трещины в изделии из-за слабой соединимости с матрицей из цемента |

| Жесткий | Используется для литья тротуарной плитки, бордюров, брусчатки |

| Склонность к короблению | |

| Листовой АБС | Подходит для изготовления небольших изделий |

| Склонность к расслаиванию | |

| Необходимость использования силиконовой смазки | |

| Пленочный или листовой полистирол | Хрупкий |

| Хорошая передача фактуры образцов | |

| Пластик ПВХ | Высокопрочный |

| Не нуждается в смазывании и очищении из-за слабой адгезии |

Нечасто можно увидеть, чтобы при изготовление изделий применялись матрицы из стеклопластика. Стеклопластиковые формы и штампы из АБС-пластика применяются реже при формовании бетонных изделий. Профессионалы-строители рекомендуют, делая блоки из бетона с использованием пластика, прослеживать, чтобы была жесткая опалубка. Благодаря ей образец обретет нужный рельеф, легко извлечется из формы и за период сушки не распадется.

Знакомство с плюсами и минусами

Художественная смесь похожа на пластилин. Состав ингредиентов ее не фиксирован, поэтому его трансформируют в зависимости от специфики работ. Она универсальна, поэтому применяется достаточно широко, но тоже не лишена недостатков. Если начать с ее достоинств, то в список плюсов архибетона войдет:

высокая прочность, способность противостоять серьезным механическим воздействиям; стойкость к истиранию, что делает его пригодным для напольных покрытий; отсутствие боязни перепадов температур, влаги и агрессивных сред; долгий срок службы благодаря полимерным волокнам в ее составе; медленное затвердевание, дающее шанс внести коррективы; возможность отливать фигуры на месте; невосприимчивость к ультрафиолету; пожаробезопасность; простота ухода.

Главный плюс архитектурного бетона — вполне доступная цена. Это его самое большое преимущество перед дорогими натуральными материалами: например, природными камнями.

К недостаткам материала относится:

возможная экологическая опасность, так как при изготовлении полимербетона все же используются активные химические вещества; если запланирован оригинальный декор, то сложная укладка бетонной смеси, она требует от мастера высокой квалификации; необходимость привлечения специальной техники для установки крупных декоративных элементов; невозможность отделки художественным бетоном легких деревянных, каркасных зданий; дополнительная нагрузка на несущие конструкции при облицовке фасадов; небольшая скорость работ: прочность бетон набирает 2 суток; невозможность самостоятельного создания мелких деталей; трудоемкость работ.

Достоинства в этом случае немного выигрывают у недостатков, однако архитектурный бетон все-таки остается популярной альтернативой, заменяющей многие натуральные материалы, обходящиеся слишком дорого.

Разновидности архибетона

Учитывая многогранность применения, архитектурный бетон не является однородной серой массой, как многие привыкли думать о материале. Изготавливаемая смесь разделяется на три основные группы. В частности:

- Геометрический бетон – многокомпонентная смесь для отливки монолитных конструкций любой конфигурации в опалубке.

- Декоративный бетон – смесь, предназначенная для отделки готовых конструкций.

- Скульптурный бетон – смесь для отливки художественно-объёмных декораций.

Помимо того, на рынке встречаются такие разновидности:

- Белый декоративный: основное предназначение внутренняя отделка, оформление фасадов. Ограничение по эксплуатации – отсутствие высоких нагрузок на поверхность.

- Белый лёгкий: категория декоративного бетона, который используют для отливки объёмных декоративных конструкций. Преимущества смеси – точная имитация природного материала.

Категория архитектурного бетона напрямую зависит от пропорций материалов, используемых для изготовления смеси.

Подготовка рабочей поверхности перед выравниванием.

Подготовка рабочей поверхности Не важно какой состав литой бетонной смеси для выравнивания пола вы решили использовать, в любом случае подготовительный этап перед заливкой смеси всегда будет одинаковым. И так, перед тем как заливать пол бетоном необходимо выполнить следующие этапы:

И так, перед тем как заливать пол бетоном необходимо выполнить следующие этапы:

- в первую очередь необходимо убедиться, что рабочая поверхность которая будет заливаться бетоном, является несущим элементом конструкции и является достаточно прочным;

- так же необходимо убедиться, что рабочая поверхность, т. е. пол не имеет сквозных трещин, так как через них будет утекать раствор из-за того, что имеет малую вязкость в сравнении с другими бетонами, и при наличии таких трещин их необходимо устранить;

- рабочую поверхность т. е. поверхность бетонного основания нужно обязательно очистить от любой грязи к которой так же относятся жирные пятна, масло, останки органических веществ и минеральные окрашивающие составы;

- в конце всех очисток, рабочая поверхность дополнительно очищается промышленным пылесосом;

- после окончания чистки рабочей поверхности, необходимо произвести изоляция выравнивающей поверхности пола от стен, для этого используют деревянные рейки и бруски, кроме дерева для изоляции можно так же использовать полоски из пенополистирола обернутые в полиэтиленовую пленку;

- если в полу имеются технологические отверстия, то их необходимо огородить герметичными перегородками;

- далее рабочая поверхность пола грунтуется специальным строительным раствором, который необходимо наносить сплошным слоем избегая при этом образование лужиц раствора, если основание имеет высокое водопоглощение, то грунтовку необходимо наносить на 2 слоя;

- во время укладки литого бетона на рабочую поверхность, необходимо выдерживать температуру окружающего воздуха в пределах от +5°С до +25°С, такую же температуру необходимо выдерживать в течении следующих 3-х суток после укладки бетона.

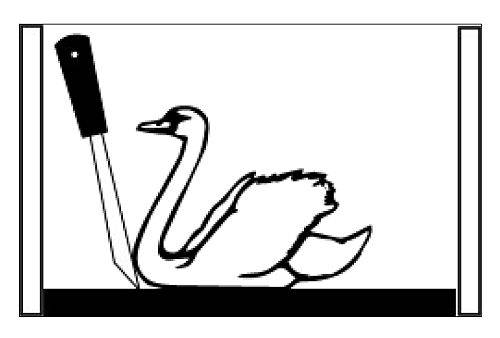

Как изготавливают мастера оболочковые формы для бетона на примере лебедя для сада

Этот метод употребляют почти все мастера и любители для производства огромного количества копий (тиражирования) изделий из искусственного камня, потому что он имеет ряд плюсов:

- Можно получить высшую точность фрагментов и не требуется доборной обработки поверхности отлитого изделия.

- Высочайшая производительность.

- Лучший расход формовочного материала.

Для производства таковой формы употребляют водянистые компаунды. Почаще всего они состоят из 2-ух компонент: базы и катализатора (отвердителя).

Процесс производства формы, а потом отливки последующий.

Оригинал, с которого будет сниматься форма, должен быть очищен и обезжирен. Если его поверхность рыхловатая, то нужно (как это делалось при изготовлении бетонных цветов) покрыть ее слоем лака, парафина либо воска.

Из пригодных материалов изготавливают ящик, в каком должен поместиться оригинал.

На нижнюю поверхность оригинала по ее контуру наносится пластилин. Потом оригинал опускается на дно ящика и слегка придавливается, чтоб не осталось зазоров.

Выступающий по контуру пластилин удаляется ножиком.

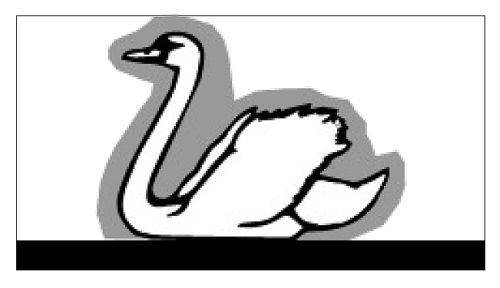

Потом всю поверхность оригинала закрываем слоем полиэтиленовой пленки либо дюралевой фольгой, на которую умеренно наносим слой мягенького пластилина либо глины. Поверхность сглаживаем.

Средняя толщина верхнего слоя обязана быть 8-12 мм. Чем больше толщина, тем больше будет расход водянистого компаунда (силикона либо полиуретана). Но при всем этом будет и выше крепкость приобретенной резиновой формы.

Так как размеры лебедя существенно превосходят размеры ангела, то и толщина стен гибкой формы обязана быть больше приобретенных ранее 5-6 мм.

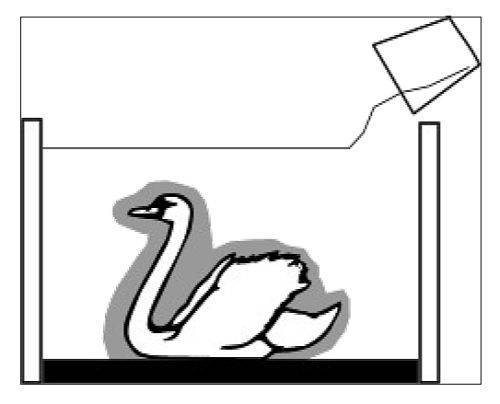

Дальше (приблизительно так делали с ангелом, но пластилином) вырезаем из узкой фанеры либо плотного картона 2-3 разделителя, которые устанавливаем (вдавливая в пластилин) меж лебедем и стенами ящика.

Если это не создать, то опосля заливки места вокруг лебедя гипсом либо монтажной пеной, придется их распиливать. По другому эталон из «скафандра» может и не выйти. В случае обычный формы изделия этого можно не созодать.

Заливка гипса

Дальше заливают гипсом либо пеной полость вокруг лебедя.

Опосля того, как «скафандр» застынет, разбирают всю систему и достают эталон.

Снова проверяется его поверхность на чистоту.

Как показано на рисунке нужно создать несколько отверстий в опалубке (лучше в наивысших точках модели) для выхода воздуха и одно, побольше, для заливки водянистого компаунда.

Заливка компаунда

Дальше собираем опять всю систему, лишь без фольги и пластилина. Проверяем, что эталон находится в центре. Готовим компаунд и не спеша, чтоб было как можно меньше пузырьков воздуха, заливаем его, держа емкость ближе к форме.

Опосля полного отверждения компаунда разбираем опалубку и вынимаем лебедя из резиновой формы. Ненадобные отливы удаляем.

Таковым образом оболочковая форма для бетона готова и сейчас можно перебегать к отливке копии лебедя.

Заливка цементной консистенции

Опять всё собираем и заливаем в форму приготовленный состав цементной консистенции.

Когда бетон затвердеет (время зависит от состава цементной консистенции), можно разобрать опалубку и вытащить из формы готовое изделие.

Ровнитель для пола М300 Литой бетон РЕАЛ

Основание должно быть ровным, чистым, сухим, без масел, жировых пятен, окрасочных покрытий и отделочных материалов, и соответствовать действующим строительным нормам и правилам. Наносить на бетон класса не менее B15 или цементные стяжки не менее М200.

Перед нанесением материала основание обработать Грунтовкой полимерной проникающей РЕАЛ 01 без разбавления или использовать Грунт-концентратом РЕАЛ 02. Соотношение при разбавлении грунт/вода 1:3. Обработку основания выполнять на два слоя, время межслойной сушки 4 часа.

Время полного высыхания второго слоя грунта перед нанесением материала 4 часа при +20°С.

Приготовление растворной смеси

Материал готовить в отдельной ёмкости с применением электроинструмента. Использовать всё содержимое мешка. В ёмкость с заранее дозированным количеством чистой воды засыпать сухую смесь и перемешать до получения однородной консистенции без комков. Через 5 минут выполнить повторное перемешивание в течение 1 минуты. Приготовленную растворную смесь использовать в течение 30 минут. Высокий уровень относительной влажности, повышенные или пониженные температуры окружающего воздуха могут влиять на время жизни растворной смеси.

Порядок работ

По периметру помещения и несущих элементов (опоры, колонны и т.п.), в местах примыкания стены и основания пола, предварительно смонтировать демпферную ленту для устройства компенсационных швов. На подготовленное основание установить реечные маяки, строительным уровнем отрегулировать толщину будущего слоя материала. Растворную смесь уложить на основание и разровнять строительным правилом.

После затвердевания материала удалить маяки, образовавшиеся полости заполнить растворной смесью и разровнять. Для снижения рисков трещинообразования рекомендуется накрыть уложенный материал плёнкой на 7 дней, в течение первых 3-х суток поверхность увлажнять. Не использовать электроприборы для принудительной сушки материала. Хождение по устроенному выравнивающему слою возможно через 1 сутки.

Укладку плитки выполнять через 5 суток, финишное выравнивание через 7 суток. Максимальная площадь для единовременной заливки без устройства компенсационных швов составляет 25 м².

Рекомендации

Работы выполнять в соответствии с действующими строительными нормами и правилами.

Оптимальная температура воздуха в процессе выполнения работ и высыхания материала от +5°С до +20°С при уровне относительной влажности не более 60%.

Не подходит для нанесения на металлические, деревянные, пластиковые и окрашенные поверхности.

Для затворения сухой смеси использовать только чистую воду.

По завершению работ инструмент и оборудование промыть чистой водой.

Не добавлять в сухие смеси и растворы какие-либо другие материалы, например, добавки, ускоряющие схватывание материала.

Упаковка и хранение

Бумажный мешок 25 кг. Срок хранения 12 месяцев с даты изготовления в сухом помещении в ненарушенной и закрытой заводской упаковке на деревянных поддонах.

Состав литого бетона и его особенности

Даже несмотря на изобретение различных технологий выравнивания полов обычная бетонная стяжка все же остается самой популярной. Но все чаще вместо нее опытные мастера стали использовать системы литого бетона. Он так же, как и обычный цементно-песчаный состав способен исправить все неровности на бетонном полу, замаскировать торчащие кустки арматуры и даже работать с основанием под уклоном. Но есть одно существенное различие в таких бетонных растворах – готовые смеси обладают уникальным составом, который позволяет добиваться ровной поверхности без использования вибрационных устройств.

Смеси литого бетона представляют собой сложные составы из:

- цементного вяжущего;

- минерального заполнителя. В большинстве случаев используют просеянный, чистый песок небольших фракций;

- модифицирующих добавок.

Последние компоненты делают такие составы особенными и наделяют их массой преимуществ перед обычным бетонным раствором такими как:

- высокая эластичность, подвижность и способность к самовыравниванию. Благодаря этим качествам при работе с готовыми вытягивающими смесями не требуется использование вибрационных установок;

- не подверженность к усадке уже готового покрытия;

- высокий уровень адгезии с основанием;

- стоек к растрескиванию;

- значительное время схватывания, позволяющее корректировать заливаемый слой. Это качество появляется в тех составах, где добавляются водоудерживающие добавки;

- как залитая поверхность, так и сухая смесь стойки к температурным перепадам.

Если есть необходимость или техническая потребность в повышении шумо- и теплоизоляции, то можно подобрать сухие смеси с особым составом, например, «Реал» или «Петролит» литой бетон. Существует немало составов «Литой бетон М300», используемые при устройстве системы «теплый пол».

Все эти свойства готовых смесей говорят только о значительных преимуществах использования ровнителя вместо применения обычной цементной стяжки. Но чтобы добиться такого качества, в состав нужно добавить значительное количество различных модификаторов. А такие компоненты довольно дорогие, что отражается на конечной стоимости, которая в разы выше классического цементного раствора.

Не только хорошие пластифицирующие добавки делают ровнители идеальными растворами для заливки пола, но и грамотный подбор состава и правильное сочетание гранулометрии заполнителя. Если с умом подойти к этому вопросу, то вместо дорогостоящего песка можно использовать золу-унос, каменную муку или микрокремнозем.

Преимущества и недостатки литого бетона

Основным преимуществом литого бетона является его пластичность. Благодаря этому облегчается его заливка и нет необходимости прибегать к виброуплотнению, как этого требует заливка обычного бетона.

Основные характеристики пластичности

В состав литого бетона также включают добавки, задерживающие влагу в материале. Это увеличивает время, доступное для корректировки поверхности и повышает растекаемость состава.

Пластичность литого бетона

Главным и, пожалуй, единственным недостатком литого бетона является его высокая стоимость за счет высокой цены полимерных добавок, составляющих до одной двадцатой общего объема.