Габариты и видовые составляющие конуса Морзе

В действительности существуют разные виды и размеры госта морзе-конусов, и они имеют неоднозначные названия в специальной литературе. Но их отличительной особенностью является их узнаваемость во всех культурах под определенными номерными знаками: 10, 100, 1000. При этом зандры-конусы меньшего размера 0.001″ и 0.0001″ в разговорной речи часто используют под американским термином: «зу» и «тенф».

Лучший способ измерения конуса – использовать калибровку, ибо на зандре имеются риски. Но для большой точности измерения используют таблицу пересчета размеров вплоть до сотой доли миллиметра. Таким образом, для того чтобы с точностью до миллиметра определять какой конус Морзе лучше всего использовать в данной ситуации, следует обращаться к таблице измерения диаметра изделия.

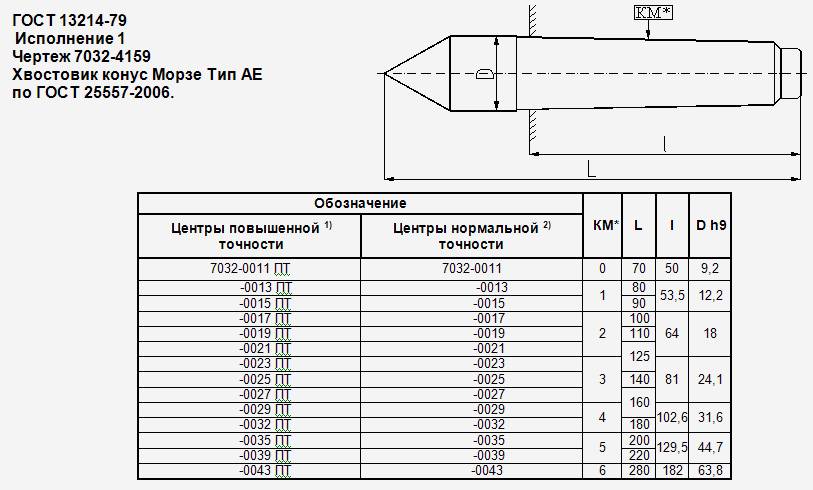

Кроме того, все инструментальные предметы с конусом Морзе в наше время имеют следующий стандарт ГОСТ 25557-82. Именно данная модель ГОСТ имеет сегодня наибольшую популярность в России по сравнению с предыдущими моделями. Имеется усовершенствованный способ удержания патрона и крепления.

Американские конусы различаются посредством дюймовой системы измерения, поэтому для лучшего понимания российским потребителем все метрические данные конуса переводятся в миллиметровую систему.

Видео: изготовление переходного конуса для сверлильного патрона под морзе 2.

Это интересно: Что такое нивелир — описание и характеристика

Виды крепления

Хвостик рассматриваемого конуса может изготавливаться в нескольких вариациях. Он может быть гладкий, с резьбой или с лапками. Под лапки в рукаве шпинделя предусмотрен специальный паз. Когда они в нем заклинивают, это гарантия того, что конус внутри шпинделя не провернется. А в последующем они помогают выбить его оттуда. Если на креплении выполнена внутренняя резьба, то в шпинделе он фиксируется штоком, который вворачивается в торец конуса. Это также обеспечивает надежное удержание инструмента. А в случае, если он заклинит, его легко вывернуть из гнезда. В отдельных видах конусов предусмотрена целая система канавок и отверстий, через которые во время работы подается смазочная и охлаждающая жидкость.

4 Размеры

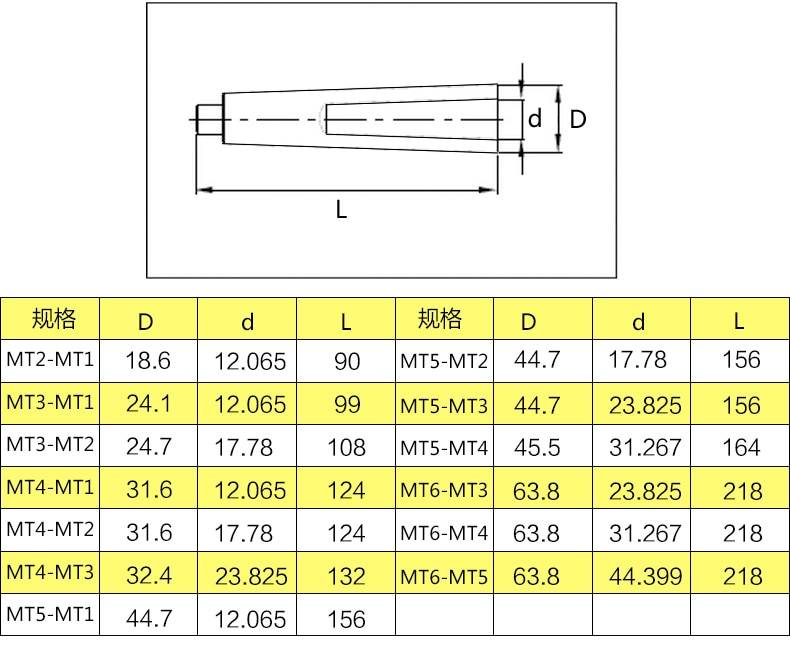

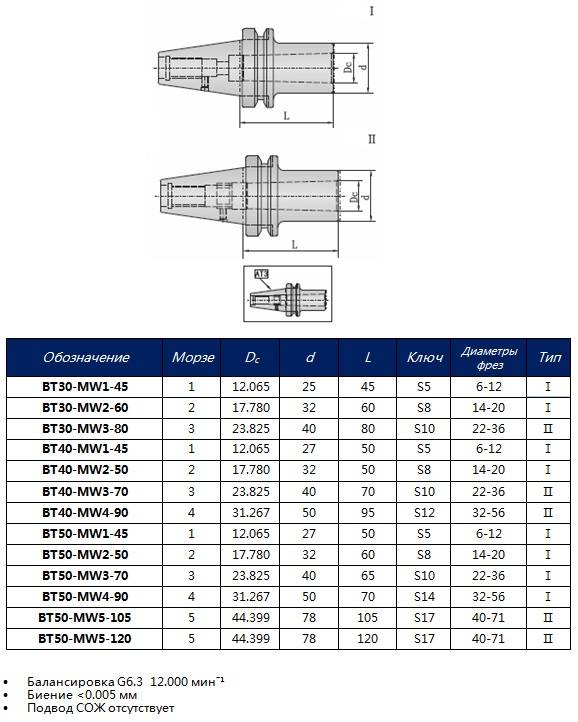

4.1 Рекомендованные инструментальные конусы представлены в таблице 1. Таблица 1

| Категория конуса | Обозначение конуса |

| Конус общего применения | Конус Морзе N 1 — N 6 |

| Малый конус | Метрические конусы N 4 и N 6 и конус Морзе N 0 |

| Большой конус | Метрические конусы N 80 — N 200 |

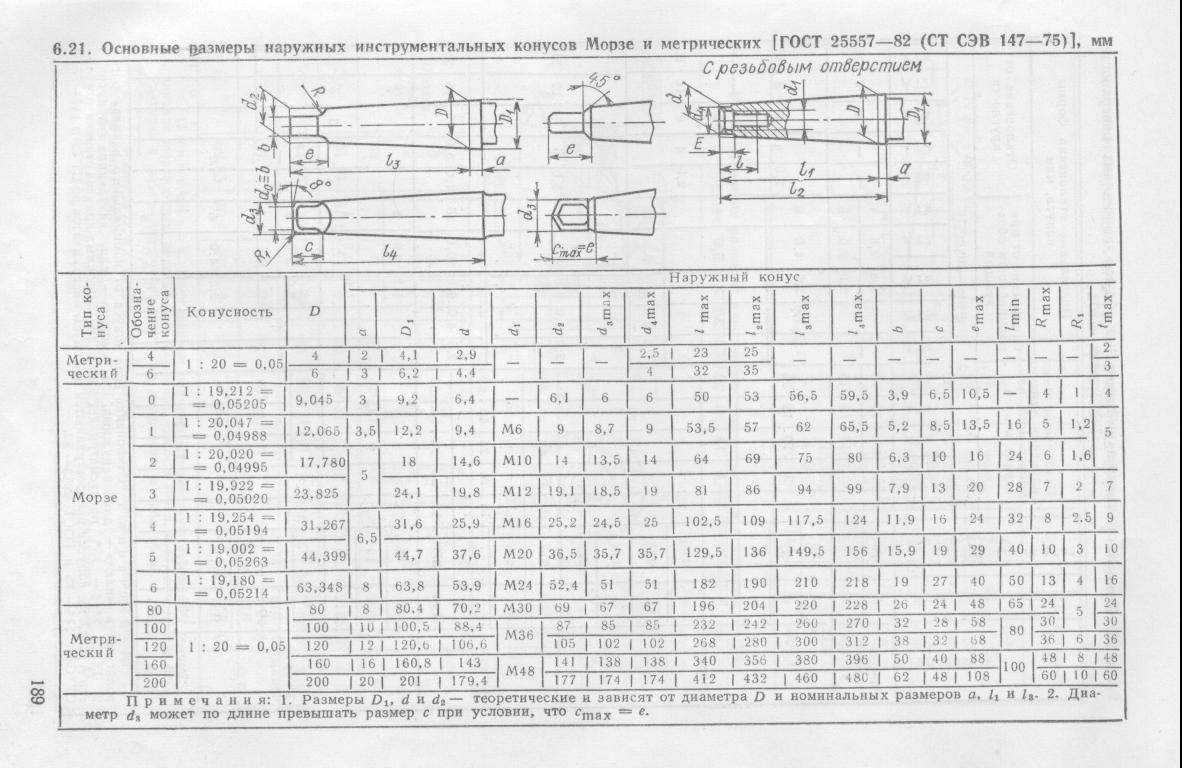

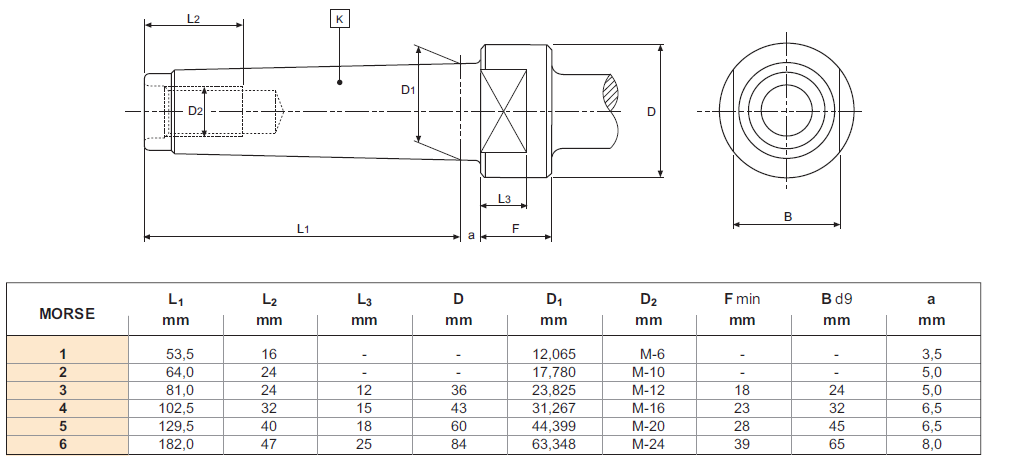

4.2 Основные размеры конусов должны соответствовать указанным на рисунке 1 и в таблице 2.

Рисунок 1, лист 1

Рисунок 1, лист 2

Таблица 2

| В миллиметрах | |||||||||||||||

| Наименование конуса | Метрический | Морзе | Метрический | ||||||||||||

| Обозначение конуса | 4 | 6 | 1 | 2 | 3 | 4 | 5 | 6 | 80 | 100 | 120 | 160 | 200 | ||

| Конусность | 1:20=0,05 | 1:19,212= =0,05205 | 1:20,047= =0,04988 | 1:20,020= =0,04995 | 1:19,992= =0,05020 | 1:19,254= =0,05194 | 1:19,002= =0,05263 | 1:19,180= =0,05214 | 1:20=0,05 | ||||||

| D | 4,0 | 6,0 | 9,045 | 12,065 | 17,780 | 23,825 | 31,267 | 44,399 | 63,348 | 80,0 | 100,0 | 120,0 | 160,0 | 200,0 | |

| Наружный конус | а | 2,0 | 3,0 | 3,0 | 3,5 | 5,0 | 5,0 | 6,5 | 6,5 | 8,0 | 8,0 | 10,0 | 12,0 | 16,0 | 20,0 |

| 4,1 | 6,2 | 9,2 | 12,2 | 18,0 | 24,1 | 31,6 | 44,7 | 63,8 | 80,4 | 100,5 | 120,6 | 160,8 | 201,0 | ||

| — | — | — | — | 15,0 | 21,0 | 28,0 | 40,0 | 56,0 | — | — | — | — | — | ||

| 2,9 | 4,4 | 6,4 | 9,4 | 14,6 | 19,8 | 25,9 | 37,6 | 53,9 | 70,2 | 88,4 | 106,6 | 143,0 | 179,4 | ||

| — | — | — | М6 | М10 | М12 | М16 | М20 | М24 | М30 | М36 | М36 | М48 | М48 | ||

| — | — | 6,1 | 9,0 | 14,0 | 19,1 | 25,2 | 36,5 | 52,4 | 69,0 | 87,0 | 105,0 | 141,0 | 177,0 | ||

| не более | — | — | 6,0 | 8,7 | 13,5 | 18,5 | 24,5 | 35,7 | 51,0 | 67,0 | 85,0 | 102,0 | 138,0 | 174,0 | |

| не более | 2,5 | 4,0 | 6,0 | 9,0 | 14,0 | 19,0 | 25,0 | 35,7 | 51,0 | 67,0 | 85,0 | 102,0 | 138,0 | 174,0 | |

| — | — | — | 6,4 | 10,5 | 13,0 | 17,0 | 21,0 | 26,0 | — | — | — | — | — | ||

| — | — | — | 8,0 | 12,5 | 15,0 | 20,0 | 26,0 | 31,0 | — | — | — | — | — | ||

| не более | — | — | — | 8,5 | 13,2 | 17,0 | 22,0 | 30,0 | 11,5 | — | — | — | — | — | |

| не более | 23,0 | 32,0 | 50,0 | 53,5 | 64,0 | 81,0 | 102,5 | 129,5 | 182,0 | 196,0 | 232,0 | 268,0 | 340,0 | 412,0 | |

| не более | 25,0 | 35,0 | 53,0 | 57,0 | 69,0 | 86,0 | 109,0 | 136,0 | 190,0 | 204,0 | 242,0 | 280,0 | 356,0 | 432,0 | |

| — | — | 56,5 | 62,0 | 75,0 | 94,0 | 117,5 | 149,5 | 210,0 | 220,0 | 260,0 | 300,0 | 380,0 | 460,0 | ||

| не более | — | — | 59,5 | 65,5 | 80,0 | 99,0 | 124,0 | 156,0 | 218,0 | 228,0 | 270,0 | 312,0 | 396,0 | 480,0 | |

| — | — | — | — | 20,0 | 29,0 | 39,0 | 51,0 | 81,0 | — | — | — | — | — | ||

| — | — | — | — | 34,0 | 43,0 | 55,0 | 69,0 | 99,0 | — | — | — | — | — | ||

| — | — | — | 4,0 | 5,0 | 5,5 | 8,2 | 10,0 | 11,5 | — | — | — | — | — | ||

| — | — | — | — | 27,0 | 36,0 | 47,0 | 60,0 | 90,0 | — | — | — | — | — | ||

| p | — | — | — | 3,3 | 4,2 | 5,0 | 6,8 | 8,5 | 10,2 | — | — | — | — | — | |

| b h13 | — | — | 3,9 | 5,2 | 6,3 | 7,9 | 11,9 | 15,9 | 19,0 | 26,0 | 32,0 | 38,0 | 50,0 | 62,0 | |

| с** | — | — | 6,5 | 8,5 | 10,0 | 13,0 | 16,0 | 19,0 | 27,0 | 24,0 | 28,0 | 32,0 | 40,0 | 48,0 | |

| e не более | — | — | 10,5 | 13,5 | 16,0 | 20,0 | 24,0 | 29,0 | 40,0 | 48,0 | 58,0 | 68,0 | 88,0 | 108,0 | |

| i не менее | — | — | — | 16,0 | 24,0 | 24,0 | 32,0 | 40,0 | 47,0 | 59,0 | 70,0 | 70,0 | 92,0 | 92,0 | |

| R не более | — | — | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 | 12,0 | 18,0 | 24,0 | 30,0 | 36,0 | 48,0 | 60,0 | |

| r | — | — | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 5,0 | 6,0 | 8,0 | 10,0 | |

| t не более | 2,0 | 3,0 | 4,0 | 5,0 | 5,0 | 7,0 | 9,0 | 10,0 | 16,0 | 24,0 | 30,0 | 36,0 | 48,0 | 60,0 | |

| Внутренний конус | Н11 | 3,0 | 4,6 | 6,7 | 9,7 | 14,9 | 20,2 | 26,5 | 38,2 | 54,8 | 71,5 | 90,0 | 108,5 | 145,5 | 182,5 |

| не менее | — | — | — | 7,0 | 11,5 | 14,0 | 18,0 | 23,0 | 27,0 | 33,0 | 39,0 | 39,0 | 52,0 | 52,0 | |

| — | — | — | — | 19,5 | 24,5 | 32,0 | 44,0 | 63,0 | — | — | — | — | — | ||

| не менее | 25,0 | 34,0 | 52,0 | 56,0 | 67,0 | 84,0 | 107,0 | 135,0 | 188,0 | 202,0 | 240,0 | 276,0 | 350,0 | 424,0 | |

| 21,0 | 29,0 | 49,0 | 52,0 | 62,0 | 78,0 | 98,0 | 125,0 | 177,0 | 186,0 | 220,0 | 254,0 | 321,0 | 388,0 | ||

| — | — | — | — | 22,0 | 31,0 | 41,0 | 53,0 | 83,0 | — | — | — | — | — | ||

| — | — | — | — | 32,0 | 41,0 | 53,0 | 67,0 | 97,0 | — | — | — | — | — | ||

| — | — | — | — | 27,0 | 36,0 | 47,0 | 60,0 | 90,0 | — | — | — | — | — | ||

| g А13 | 2,2 | 3,2 | 3,9 | 5,2 | 6,3 | 7,9 | 11,9 | 15,9 | 19,0 | 26,0 | 32,0 | 38,0 | 50,0 | 62,0 | |

| h | 8,0 | 12,0 | 15,0 | 19,0 | 22,0 | 27,0 | 32,0 | 38,0 | 47,0 | 52,0 | 60,0 | 70,0 | 90,0 | 110,0 | |

| p | — | — | — | — | 4,2 | 5,0 | 6,8 | 8,5 | 10,2 | — | — | — | — | — | |

| z *** | 0,5 | 0,5 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,5 | 1,5 | 1,5 | 2,0 | 2,0 | |

| * Размеры , , являются теоретическими и зависят от диаметра и номинальных размеров а , , . ** Допускается увеличивать длину c до размераe . ***z — максимально допустимое отклонение при проверке конуса калибром. |

| Пример условного обозначения конуса Морзе 3, степени точности АТ7: Морзе 3 АТ7 ГОСТ 25557-2016 То же, метрического конуса 120, степени точности АТ8: Метрический 120 АТ8 ГОСТ 25557-2016 4.3 Предельные отклонения размеров конусов — по ГОСТ 2848. 4.4 Центровые отверстия — по ГОСТ 14034. |

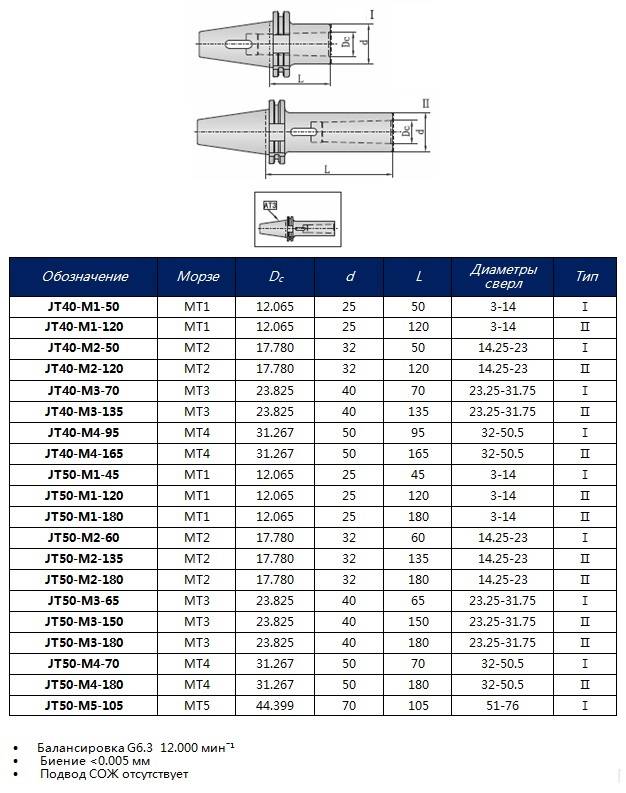

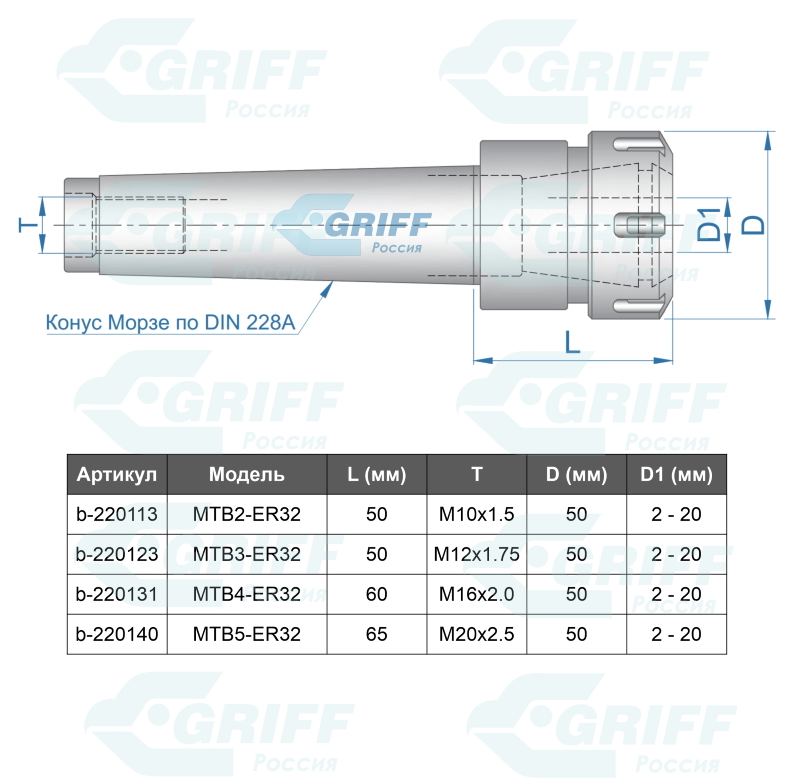

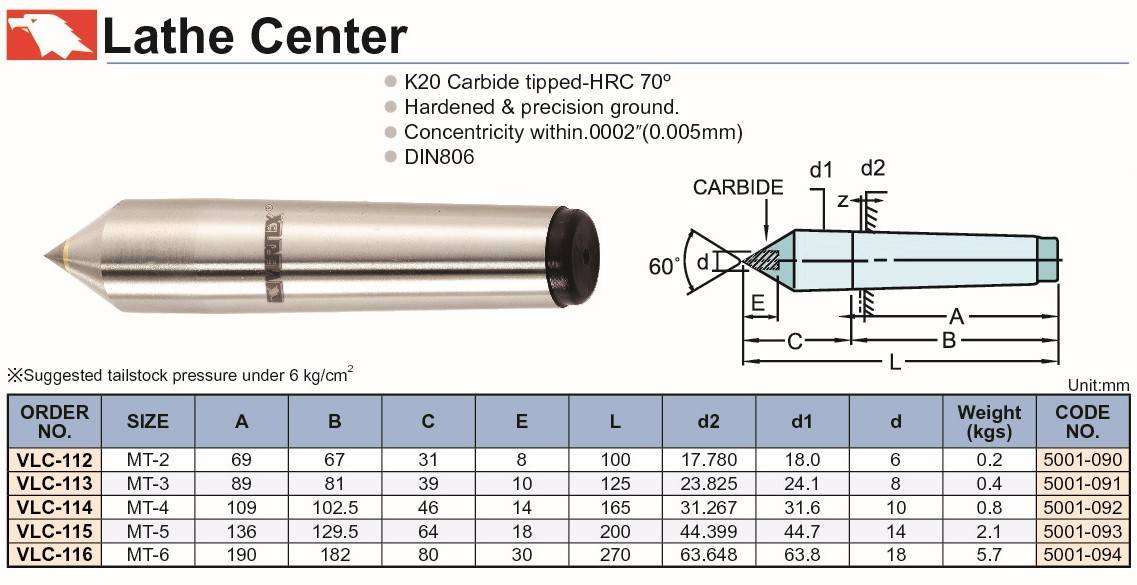

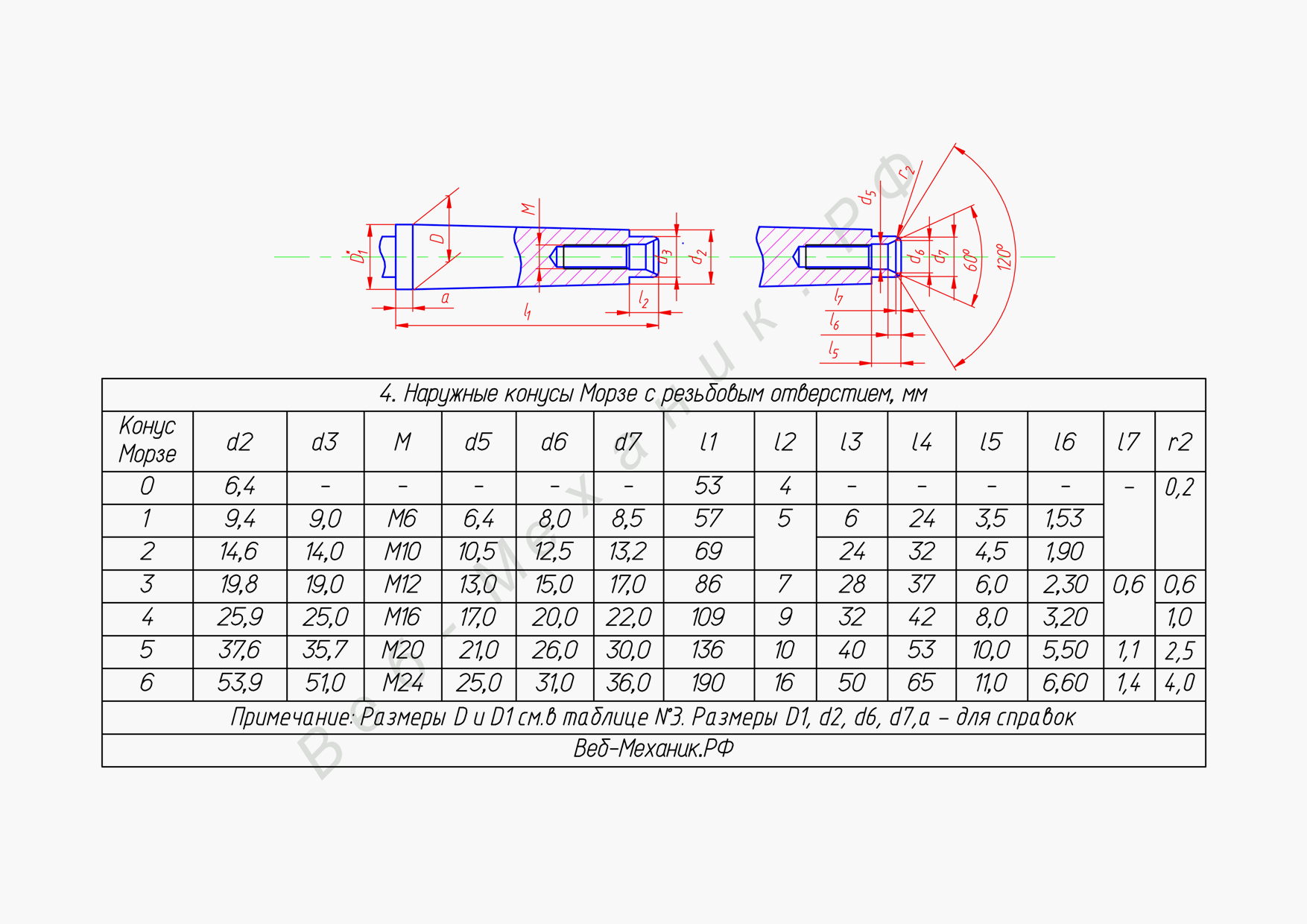

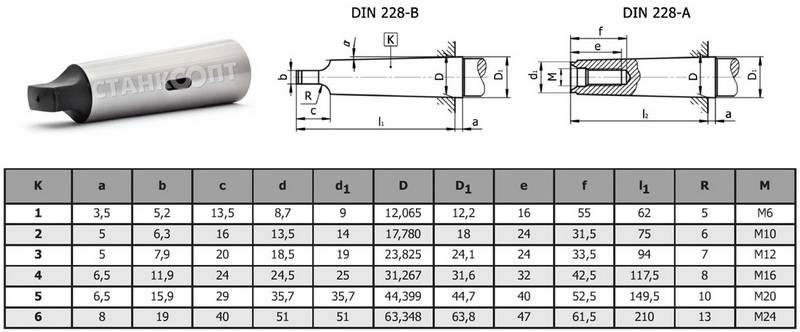

Конусы Морзе и метрические с резьбовым отверстием

Для надёжной фиксации инструмента, как например фрез, применяется конус Морзе с внутренним резьбовым отверстием. Фиксирование (затягивание) выполняется с помощью штревеля, или болтом, если инструмент устанавливается в переходную втулку. Данная конструкция также способствует быстрой и удобной замене инструмента путём выжимания конусного хвостовика.

Основные размеры наружных инструментальных метрических и Морзе конусов с резьбовым отверстием

Наименование | N конуса | Конусность | D, мм | D1, мм | d, мм | l, мм | Lmax, мм | tmax, мм | M | t1, min, мм |

Морзе | 1 | 1:20,047 | 12,065 | 12,2 | 9 | 3,5 | 57 | 5 | M6 | 16 |

2 | 1:20,020 | 17,780 | 18 | 14 | 5 | 69 | M10 | 24 | ||

3 | 1:19,992 | 23,825 | 24,1 | 19 | 86 | 7 | M12 | 28 | ||

4 | 1:19,254 | 31,267 | 31,6 | 25 | 6,5 | 109 | 9 | M16 | 32 | |

5 | 1:19,002 | 44,399 | 44,7 | 35,7 | 136 | 10 | M20 | 40 | ||

6 | 1:19,180 | 63,348 | 63,8 | 51 | 8 | 190 | 16 | M24 | 50 | |

Метрический | 80 | 1:20 | 80 | 80,4 | 67 | 8 | 204 | 24 | M30 | 65 |

100 | 100 | 100,5 | 85 | 10 | 242 | 30 | M36 | 80 | ||

120 | 120 | 120,6 | 102 | 12 | 280 | 36 | ||||

160 | 160 | 160,8 | 138 | 16 | 356 | 48 | M48 | 100 | ||

200 | 200 | 201 | 174 | 20 | 432 | 60 |

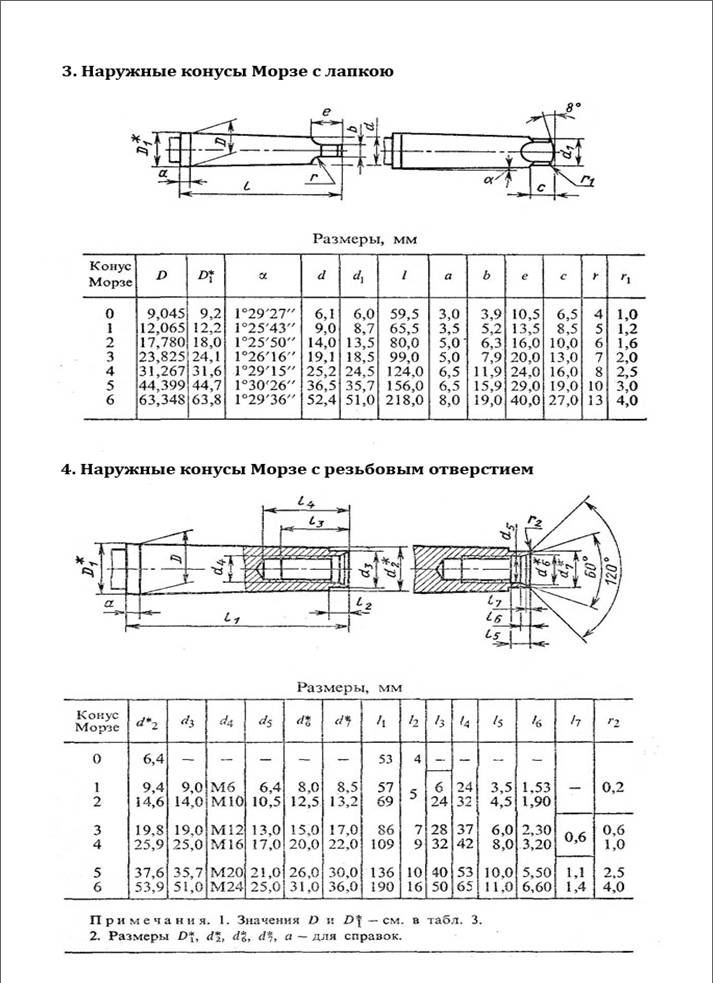

Конструкция шпинделей сверлильных, сверлильно-фрезерных, и некоторых типов других станков для надёжной фиксации режущего инструмента и предотвращения проворачивания имеет паз для лапки конуса. Сквозное поперечное отверстие предназначено для установки в паз клина, и нетрудного извлечения конусной оправки инструмента.

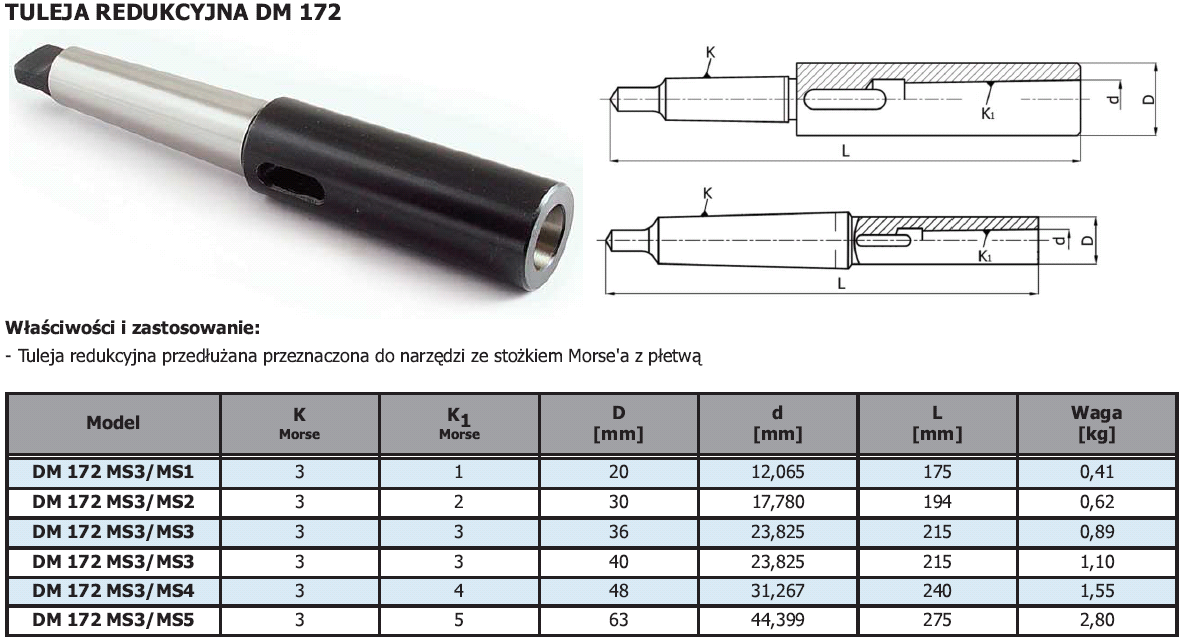

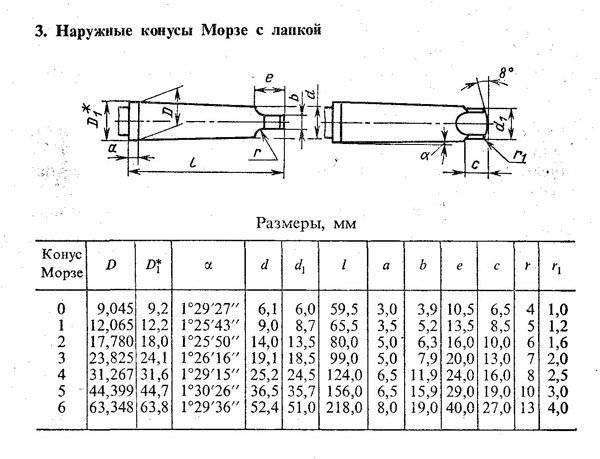

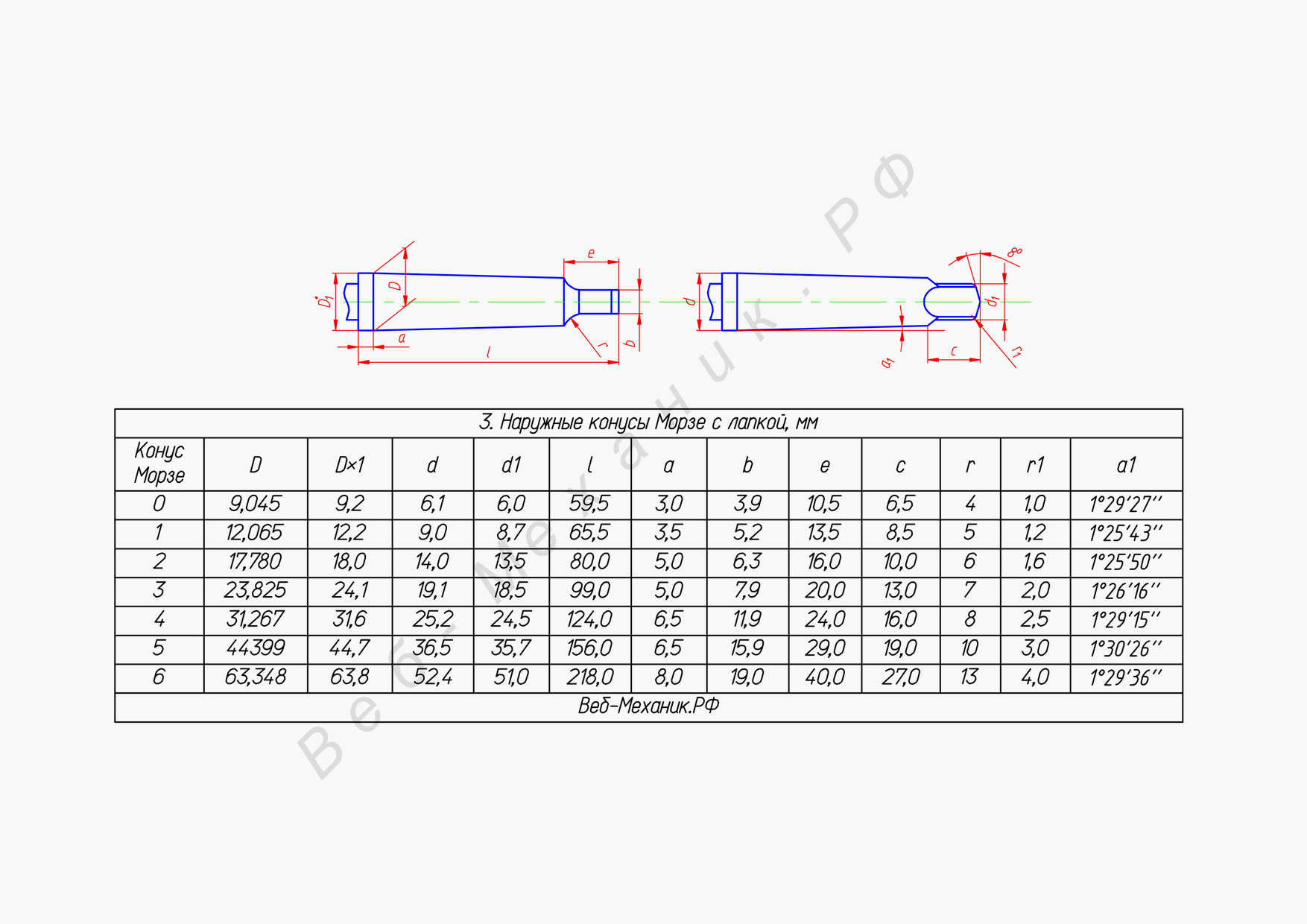

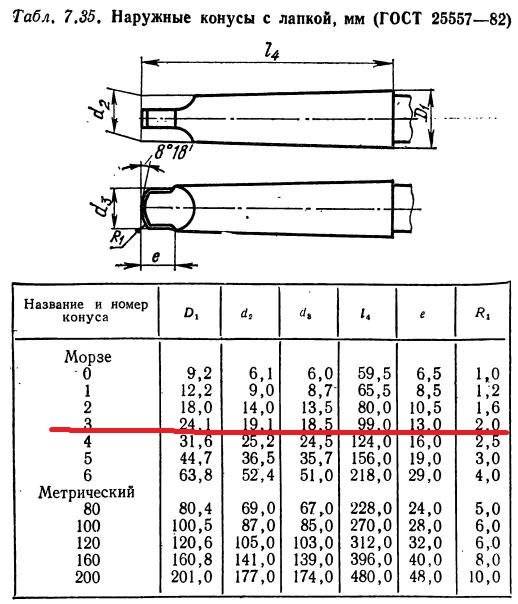

Конусы Морзе и метрические с лапкой

Основные размеры наружных инструментальных метрических и Морзе конусов

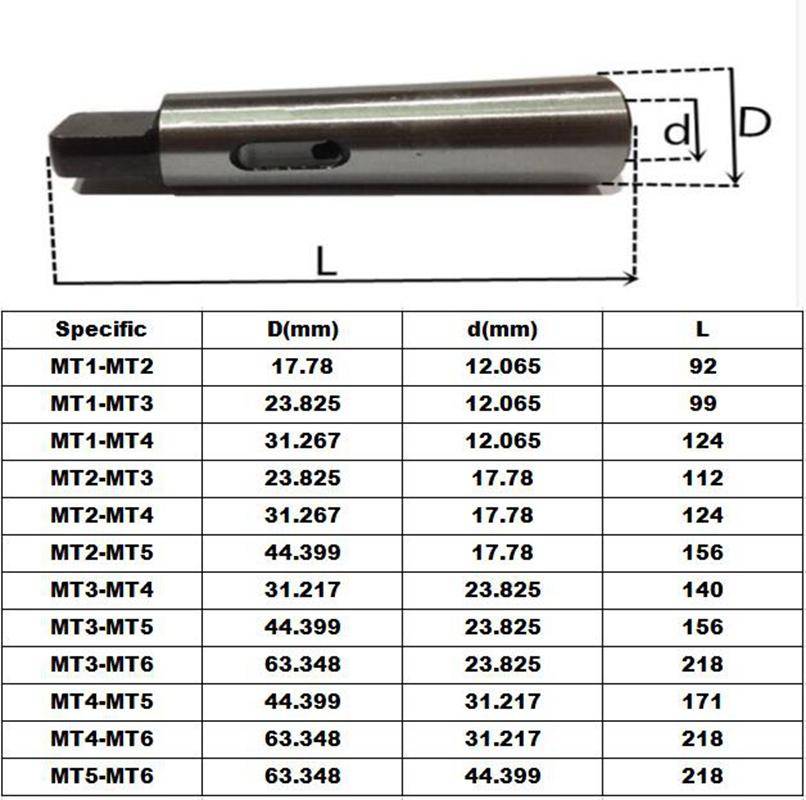

Наименование | N конуса | Конусность | D, мм | D1, мм | d1, мм | a, мм | Lmax, мм | lmax, мм | emax, мм |

Метрический | 4 | 1:20 | 4 | 4,1 | — | 2 | — | ||

6 | 6 | 6,2 | 3 | ||||||

Морзе | 1:19,212 | 9,045 | 9,2 | 6,1 | 3 | 59,5 | 56,5 | 10,5 | |

1 | 1:20,047 | 12,065 | 12,2 | 9 | 3,5 | 65,5 | 62 | 13,5 | |

2 | 1:20,020 | 17,780 | 18 | 14 | 5 | 80 | 75 | 16 | |

3 | 1:19,992 | 23,825 | 24,1 | 19,1 | 99 | 94 | 20 | ||

4 | 1:19,254 | 31,267 | 31,6 | 24,5 | 6,5 | 124 | 117,5 | 24 | |

5 | 1:19,002 | 44,399 | 44,7 | 35,7 | 156 | 149,5 | 29 | ||

6 | 1:19,180 | 63,348 | 63,8 | 51 | 8 | 218 | 210 | 40 | |

Метрический | 80 | 1:20 | 80 | 80,4 | 69 | 8 | 228 | 220 | 48 |

100 | 100 | 100,5 | 87 | 10 | 270 | 260 | 58 | ||

120 | 120 | 120,6 | 105 | 12 | 312 | 300 | 68 | ||

160 | 160 | 160,8 | 141 | 16 | 396 | 380 | 88 | ||

200 | 200 | 201 | 177 | 20 | 480 | 460 | 108 |

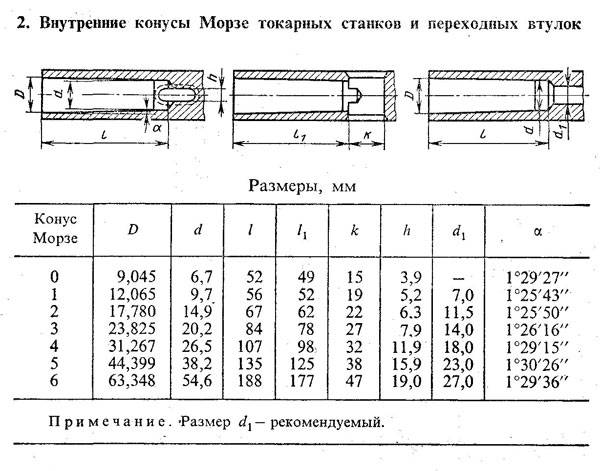

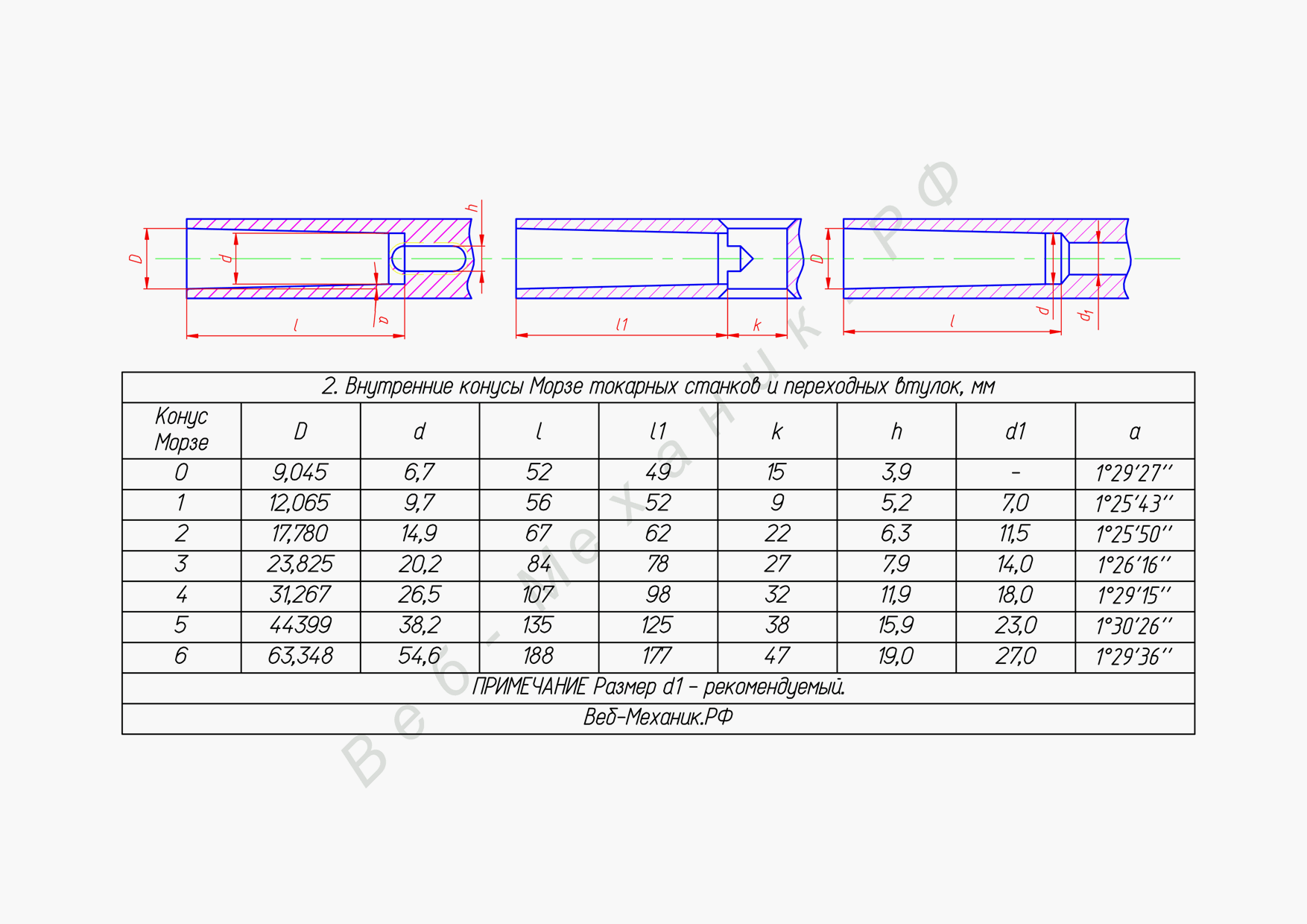

Основные размеры внутренних инструментальных метрических и Морзе конусовДиаметры D1 и d1 являются теоретически-расчётными и зависят от номинальных размеров D, a и l. Основные размеры укороченных конусов Морзе

Наименование | N конуса | Конусность | D, мм | g, мм | h, мм | l1, мм |

Метрический | 4 | 1:20 | 4 | 2,2 | 8 | 21 |

6 | 6 | 3,2 | 12 | 29 | ||

Морзе | 1:19,212 | 9,045 | 3,9 | 15 | 49 | |

1 | 1:20,047 | 12,065 | 5,2 | 19 | 52 | |

2 | 1:20,020 | 17,780 | 6,3 | 22 | 62 | |

3 | 1:19,992 | 23,825 | 7,9 | 27 | 78 | |

4 | 1:19,254 | 31,267 | 11,9 | 32 | 98 | |

5 | 1:19,002 | 44,399 | 15,9 | 38 | 125 | |

6 | 1:19,180 | 63,348 | 19 | 47 | 177 | |

Метрический | 80 | 1:20 | 80 | 26 | 52 | 186 |

100 | 100 | 32 | 60 | 220 | ||

120 | 120 | 38 | 70 | 254 | ||

160 | 160 | 50 | 90 | 321 | ||

200 | 200 | 62 | 110 | 388 |

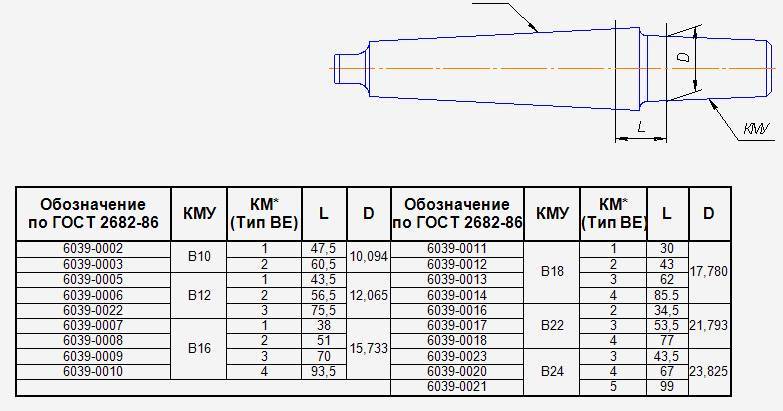

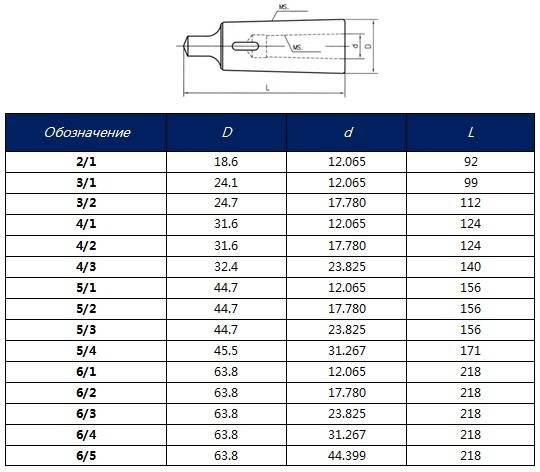

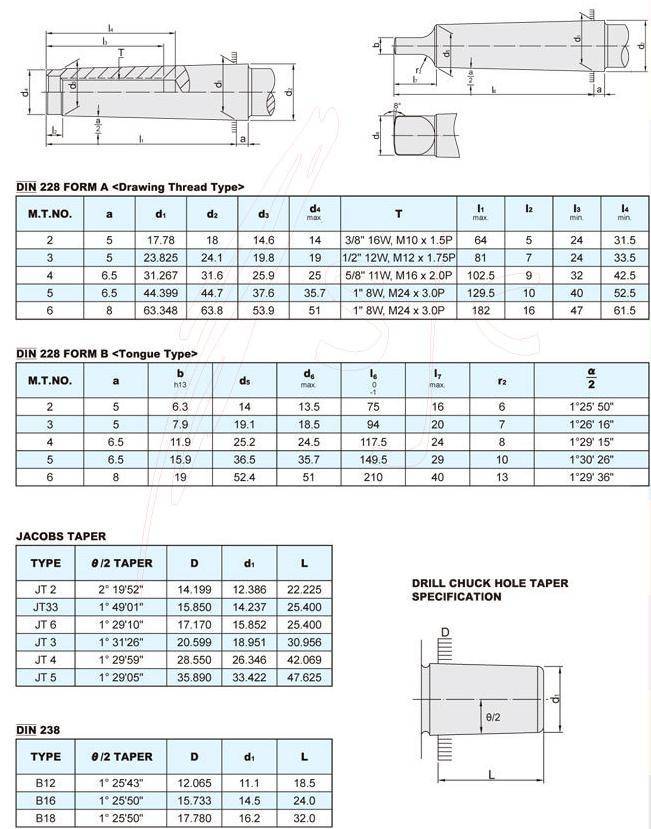

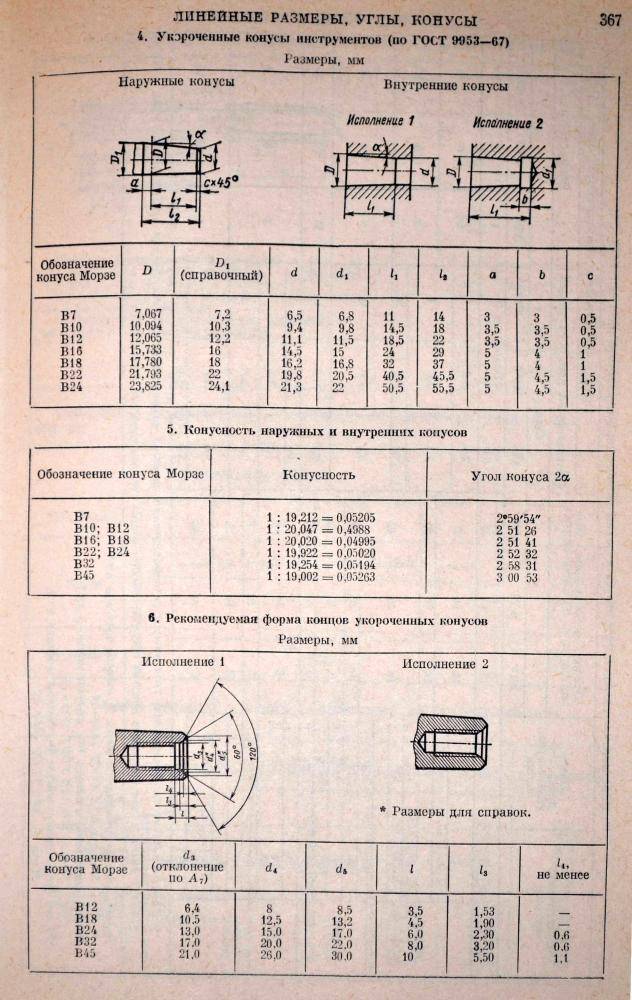

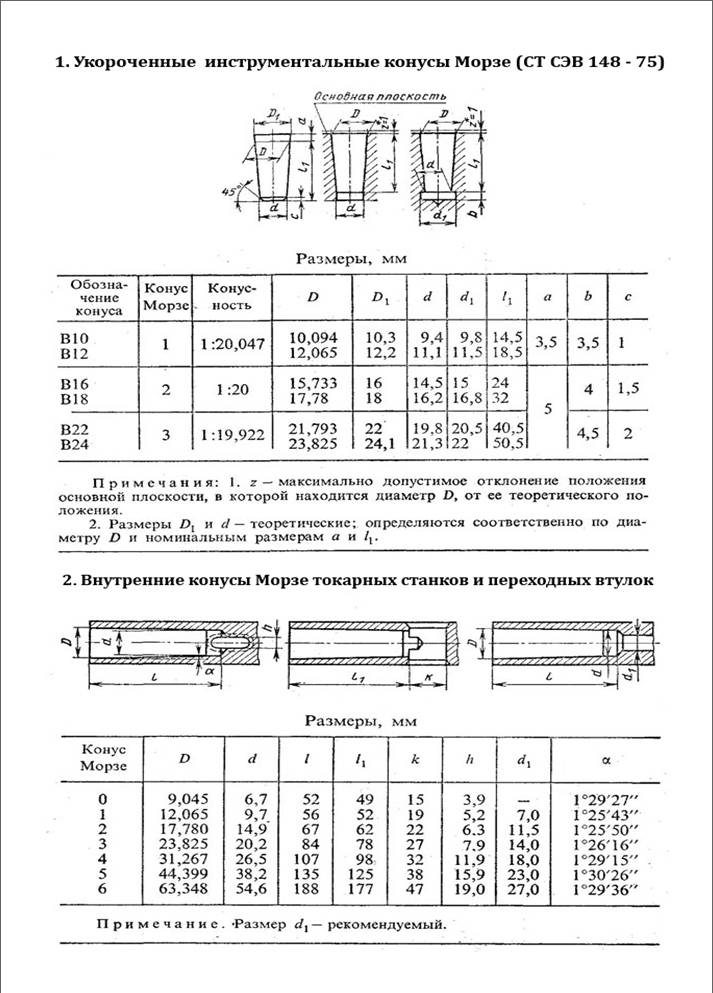

Укороченные конусы Морзе

По причине избыточности длины конуса Морзе при некотором его применении, был образован стандарт укороченных конусов. В обозначении конуса находится значение наибольшего диаметра образованного после уменьшения длины при сохранении соотношения. Таким образом девять типоразмеров укороченных конусов, В7, В10, В12, В16, В18, В22, В24, В32, В45 получили распространение при установке сверлильных патронов и другого инструмента.

Значения диаметров D1 и d1 являются теоретически-расчётными и зависят от номинальных размеров D и L.

Наименование | N конуса Морзе | D, мм | D1, мм | d1, мм | amax, мм | L, мм | M | l1, мм |

B7 | 7,067 | 7,2 | 6,5 | 3,0 | 11,0 | — | ||

B10 | 1 | 10,094 | 10,3 | 9,4 | 3,5 | 14,5 | — | |

B12 | 12,065 | 12,2 | 11,1 | 18,5 | М6 | 16,0 | ||

B16 | 2 | 15,733 | 16,0 | 14,5 | 5,0 | 24,0 | — | |

B18 | 17,780 | 18,0 | 16,2 | 32,0 | М10 | 24,0 | ||

B22 | 3 | 21,793 | 22,0 | 19,8 | 40,5 | — | ||

B24 | 23,825 | 24,1 | 21,3 | 50,5 | М12 | 28,0 | ||

B32 | 4 | 31,267 | 31,6 | 28,6 | 6,5 | 51,0 | М16 | 32,0 |

B45 | 5 | 44,399 | 44,7 | 41,0 | 64,5 | М20 | 4 |

Наша компания предлагает качественный инструмент по доступным ценам. Почему стоит покупать именно у TOOLSUA?

– Мы работаем напрямую с производителями, что позволяет избежать различных наценок от перекупщиков.

– Все наши инструменты изготовлены в соответствие с ГОСТами или другими стандартами качества.

– Мы постоянно сотрудничаем с крупнейшими предприятиями Украины, что подтверждает качество нашей продукции.

– Наш склад постоянно пополняется новым ассортиментом товара. Много продукции есть в наличии, что позволяет сделать отправку в день заказа.

– На нашем сайте постоянно проходят различные акции и скидки – это позволяет осуществлять покупки по приятным ценам и получать инструмент в подарок.

Укороченные конусы Морзе

Для решения ряда производственных задач длина классического конуса является чрезмерной. В данном случае целесообразно использование укороченных изделий. Длина таких конусов в 2 раза меньше оригинальной. Они оперативно фиксируются в шпинделе, позволяют качественно выполнять работы в ограниченном пространстве.

Укороченные модели пропорциональны конусам КМ, имеют соответствующие обозначения:

- В7 – КМ0 длиной 14 мм;

- В10 – КМ1 длиной 18 мм;

- В12 – КМ1 длиной 22 мм;

- В16 – КМ2 длиной 24 мм;

- В18 – КМ 2 длиной 32 мм;

- В22 – КМ3 длиной 45 мм;

- В24 – КМ3 длиной 55 мм;

- В32 – КМ4 длиной 57 мм.

Наиболее крупные конусы – В45. Они являются укороченной версией КМ5, имеют длину 71 мм.

Разновидности конусов

Морзе может изготовляться по разным технологиям, поэтому не всегда один инструмент можно без проблем заменить на другой.

Прежде чем подбирать подходящий обтекатель, нужно определиться, какие у конуса Морзе размеры, соответствующие ГОСТу.

Инструменты зачастую отличаются друг от друга длиной, диаметром, величиной угла.

При выборе обтекателя нужно обращать внимание на буквенные обозначения и на цифры:

- число напротив буквы «Д» означает базовый размер конусного гнезда;

- числовой показатель возле «Л» — это глубина проникновения.

Размеры эти общие для всех стран, где активно применяется метрическая система счисления. Создаваемые сегодня обтекатели Морзе, как правило, имеют переходники, которые можно менять. Это упрощает работу, так как оборудование может быть совмещено с разными стандартами.

Заглавные буквы латинского алфавита обозначают особенности фланцевого сечения. Сам пролювий может иметь длину от 2,5 см до 16 см.

Сегодня наиболее качественными обтекателями для сверлильных станков можно считать инструменты, которые выпускаются под брендами «Кеннаметал» и «Капто».

Те, кто работает на станке, прекрасно знают, что они обладают хорошей устойчивостью к резким и значительным изменениям температуры. Конусы этих марок достаточно прочны и удобны в использовании. Они отвечают всем необходимым требованиям. Морзе, которые имеют маркировку «Капто», выпускаются на свет и распространяются по всему миру фирмой «Сандвик Коромант».

https://youtube.com/watch?v=evWPoMxRr-Q

Сегодня такие инструменты продвигаются как аналоги HSK высшего класса. Сам обтекатель при проекции на плоскость будет иметь форму треугольника. На его круглых краях есть углубления. Но следует заметить, что такой инструмент имеет довольно высокую цену, так как процесс его изготовления весьма сложный. В свою очередь, Капто подразделяются на несколько типов, наиболее популярными среди которых являются те, что обозначены как «С3» и «С10».

Первоначально такой инструмент создавался для того, чтобы его можно было использовать при зажиме цанговым методом.

Существует разделение на 8 размеров: самый маленький из них обозначается как «КМ0», а самый большой — как «КМ7». Все остальные типы конусов также обозначаются буквами «К», «М» и цифрой от 1 до 6

. Впрочем, российский стандарт не рекомендует применять обтекатель Морзе КМ7, вместо него используется метрический конус № 80.

Обтекатели, которые созданы по дюймовым и метрическим стандартам, могут заменять друг друга. Они похожи во всем и различаются только резьбой хвостовика.

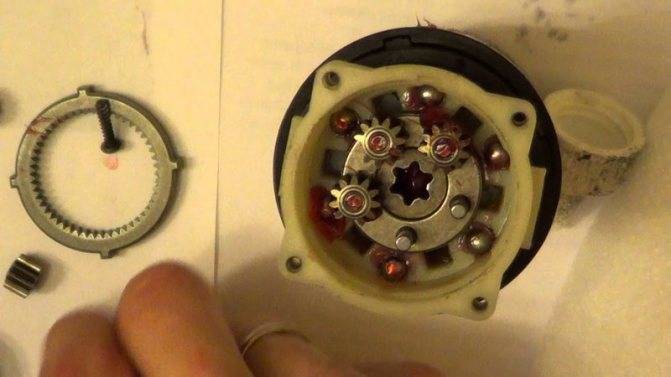

Трёхкулачковый сверлильный патрон

Различают двух- и трёхкулачковые патроны. В двухкулачковом патроне зажим инструмента выполняет тангенциально-расположенная пара кулачков, имеющая возможность перемещаться во внутренних пазах корпуса. Резьбовым ключом можно перемещать размещённый внутри патрона винт, который и выполняет смыкание и размыкание кулачковых зажимов. При простоте конструкции, возможности фиксации свёрл с большим диаметром, а также высокой стойкости плоских клинообразных кулачков, проходящих упрочняющую термообработку, такие патроны не обеспечивают хорошего осевого центрирования, поэтому на практике применяются реже, чем трёхкулачковые.

Три кулачка размещаются в корпусе под углом, исключающим самоторможение элементов. При вращении ключа, который вставляется в соответствующее отверстие на корпусе, обойма и гайка начинают перемещаться. В результате кулачки отводятся, причём одновременно в радиальном и осевом направлениях. По оси патрона образуется пространство, где помещается хвостовик инструмента. При упоре хвостовика в подпятник ключ проворачивают в противоположном направлении, и сводят кулачки до плотного контакта с конической частью хвостовика. Одновременно производится и осевая ориентация инструмента относительно шпинделя.

Ввиду простоты конструкции и способа регулировки инструмента трёхкулачковые патроны находят преимущественное применение в небольших мастерских, а также в бытовых сверлильных станках. Недостаток трёхкулачковых патронов – заметный износ кулачков, особенно, если их термообработка выполнена на недостаточную твёрдость.

Кроме описанных конструкций используются и другие разновидности патронов. Например, с целью установки свёрл сравнительно небольшого диаметра используют цанговые патроны. В них фиксация производится при помощи прижима разрезной втулки, где находится сверло, накидной гайкой. Она перемещается по резьбе, которая имеется на корпусе такого патрона, и надёжно прижимает втулку к бурту цилиндрической части корпуса. Цанговые патроны, в отличие от кулачковых, разбираются значительно легче, что облегчает процесс их очистки и ремонта.

Для прецизионных и высокоскоростных сверлильных станков наиболее эффективны патроны, имеющие полый хвостовик. Верхняя часть такого хвостовика снабжена резьбой, а в нижней части предусмотрено отверстие, куда под давлением до 50 атмосфер подаётся СОЖ. Сверлильные патроны серии НЕХА позволяют подавать СОЖ через радиально или коаксиально расположенные отверстия в корпусе. Особенность применения такой оснастки – необходимость в её динамической балансировке, при которой учитываются как крутящие моменты от привода сверлильного станка, так и давление, создаваемое потоком СОЖ.

- https://tokar.guru/hochu-vse-znat/chto-takoe-konus-morze-i-kak-opredelyayutsya-ego-razmery.html

- https://stankiexpert.ru/tehnologicheskaya-osnastka/prisposobleniya/konus-morze.html

- https://proinstrumentinfo.ru/sverlilnyj-patron-s-konusom-morze-samozazhimnoj-tryohkulachkovyj-gost/

Конус Морзе и метрический конус

Конус Морзе № 2 (MT2).

Схема инструментального конуса (наружные конусы с лапкой, наружные конусы без лапки, внутренние конусы (гнёзда)).

Конус Морзе — одно из самых широко применяемых креплений инструмента. Был предложен Стивеном А. Морзе приблизительно в 1864 году.

Конус Морзе подразделяется на восемь размеров, от КМ0 до КМ7 (англ. Morse taper, MT0-MT7, нем. Morsekegel, MK0-MK7). Конусность от 1:19,002 до 1:20,047 (угол конуса от 2°51’26″ до 3°00’52″, уклон конуса от 1°25’43″ до 1°30’26″) в зависимости от типоразмера.

Стандарты на конус Морзе: ISO 296, DIN 228, ГОСТ 25557-2016 «Конусы инструментальные. Основные размеры.». В российском стандарте конус КМ7 отсутствует, вместо него применяется несовместимый метрический конус № 80. Конусы, изготовленные по дюймовым и метрическим стандартам, взаимозаменяемы во всём, кроме резьбы хвостовика.

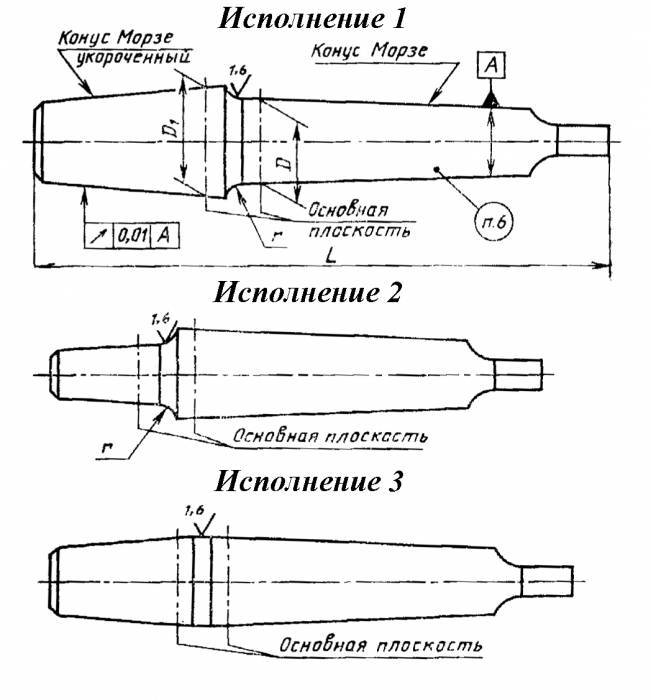

Существует несколько исполнений хвостовика конуса: с лапкой, с резьбой и без них. Инструмент с лапкой крепится в шпинделе заклиниванием этой лапки, для чего в рукаве некоторых шпинделей есть соответствующий паз. Лапка предназначена для облегчения выбивания конуса из шпинделя и предотвращения проворачивания. Инструмент с внутренней резьбой фиксируется в шпинделях штоком (штревелем), вворачивающимся в торец конуса. Конусы с резьбой гарантируют невыпадение инструмента и облегчают извлечение заклинившего конуса из шпинделя. Шпиндель обычно делается под один из вариантов фиксации — с лапкой, со штревелем или с фиксацией трением. Поскольку угол конуса меньше чем угол трения, фиксация хвостовика в гнезде может также происходить только за счет сил трения, без использования штревелей и лапок.

Некоторые конусы снабжаются системой отверстий и канавок для подачи смазочно-охлаждающей жидкости (СОЖ).

Метрический конус

По мере развития станкостроения понадобилось расширить диапазон размеров конусов Морзе как в большую, так и в меньшую стороны. При этом, для новых типоразмеров конуса, выбрали конусность ровно 1:20 (угол конуса 2°51’51″, уклон конуса 1°25’56″) и назвали их метрическими конусами (англ. Metric Taper). Типоразмер метрических конусов указывается по наибольшему диаметру конуса в миллиметрах. ГОСТ 25557-2016 также определяет уменьшенные метрические конуса № 4 и № 6 (англ. ME4, ME6) и большие метрические конуса № 80, 100, 120, 160, 200 (англ. ME80 — ME200).

Конструктивных различий между конусом Морзе и метрическим нет.

Таблица 1

Обозначение конуса Конусность D D1 d d1 d2 d3 max d4 max d5 l1 max l2 max l3 max l4 max l5 min l6 Метрический № 4 1:20 4 4,1 2,9 – – – 2,5 3 23 25 – – 25 21

№ 6 1:20 6 6,2 4,4 – – – 4 4,6 32 35 – – 34 29

Морзе КМ 0 1:19,212 9,045 9,2 6,4 – 6,1 6 6 6,7 50 53 56,3 59,5 52 49

КМ 1 1:20,047 12,065 12,2 9,4 M6 9 8,7 9 9,7 53,5 57 62 65,5 56 52

КМ 2 1:20,020 17,780 18 14,6 M10 14 13,5 14 14,9 64 69 75 80 67 62

КМ 3 1:19,992 23,825 24,1 19,8 M12 19,1 18,5 19 20,2 80,1 86 94 99 84 78

КМ 4 1:19,254 31,267 31,6 25,9 M16 25,2 25,2 24 26,5 102,5 109 117,5 124 107 98

КМ 5 1:19,002 44,399 44,7 37,6 M20 36,5 35,7 35,7 38,2 129,5 136 149,5 156 135 125

КМ 6 1:19,180 63,348 63,8 53,9 M24 52,4 51 51 54,6 182 190 210 218 188 177

КМ 7 1:19,231 83,058

–

285.75

294.1

Метрический № 80 1:20 80 80,4 70,2 M30 69 67 67 71,5 196 204 220 228 202 186

№ 100 1:20 100 100,5 88,4 M36 87 85 85 90 232 242 260 270 240 220

№ 120 1:20 120 120,6 106,6 M36 105 102 102 108,5 268 280 300 312 276 254

№ 160 1:20 160 160,8 143 M48 141 138 138 145,5 340 356 380 396 350 321

№ 200 1:20 200 201 179,4 M48 177 174 174 182,5 412 432 460 480 424 388

- В ГОСТ 25557 абберевиатура КМ отсутствует, типоразмер обозначен только цифрой

- Отсутствует в ГОСТ 25557

Укороченные конуса Морзе

Для многих применений длина конуса Морзе оказалась избыточной. Поэтому были придуманы девять типоразмеров укороченных конусов Морзе, полученных «удалением» примерно половины исходных конусов. Цифра в обозначении укороченного конуса — округлённый диаметр новой толстой части конуса в мм. Российский стандарт на укороченные конуса ГОСТ 9953-82 «Конусы инструментов укороченные. Основные размеры.». В скобках приведены обозначения по старому ГОСТ 9953-67 (с буквой a конуса, у которых осталась более тонкая часть, а с буквой b — более толстая).

- B7 (0a) — укороченный до 14 мм КМ0.

- B10 (1a), B12 (1b) — укороченный до 18 и 22 мм соответственно КМ1.

- B16 (2a), B18 (2b) — укороченный до 24 и 32 мм соответственно КМ2.

- B22 (3a), B24 (3b) — укороченный до 45 и 55 мм соответственно КМ3.

- B32 (4b) — укороченный до 57 мм КМ4.

- B45 (5b) — укороченный до 71 мм КМ5.

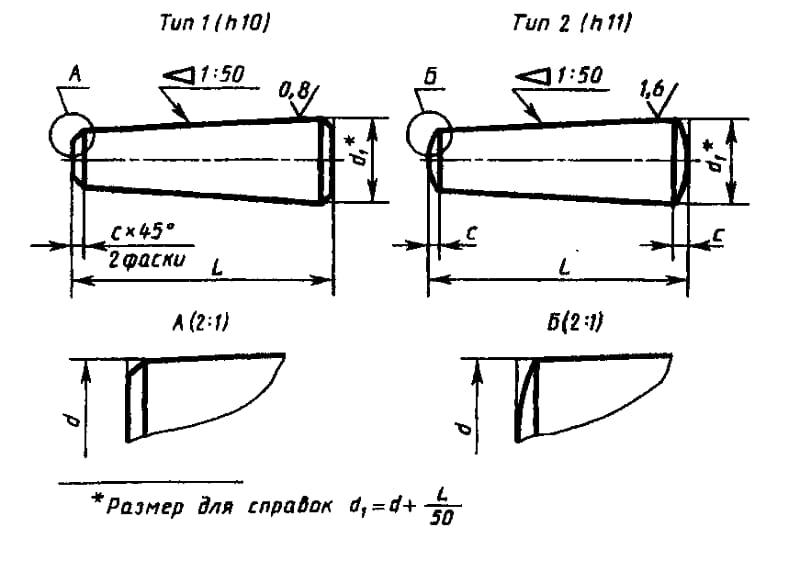

Обозначение конусности на чертеже

При создании технической документации должны учитываться все установленные стандарты, так как в противном случае она не может быть использована в дальнейшем

Рассматривая обозначение конусности на чертежах следует уделить внимание следующим моментам:

- Отображается диаметр большого основания. Рассматриваемая фигура образуется телом вращения, которому свойственен диаметральный показатель. В случае конуса их может быть несколько, а изменение показателя происходит плавно, не ступенчато. Как правило, у подобной фигуры есть больший диаметр, а также промежуточной в случае наличия ступени.

- Наносится диаметр меньшего основания. Меньшее основание отвечает за образование требуемого угла.

- Рассчитывается длина конуса. Расстояние между меньшим и большим основанием является показателем длины.

- На основании построенного изображения определяется угол. Как правило, для этого проводятся соответствующие расчеты. В случае определения размера по нанесенному изображению при применении специального измерительного прибора существенно снижается точность. Второй метод применяется в случае создания чертежа для производства неответственных деталей.

Простейшее обозначение конусности предусматривает также отображения дополнительных размеров, к примеру, справочную. В некоторых случаях применяется знак конусности, который позволяет сразу понят о разности диаметров.

Выделяют достаточно большое количество различных стандартов, которые касаются обозначения конусности. К особенностям отнесем следующее:

- Угол может указываться в градусах дробью или в процентах. Выбор проводится в зависимости от области применения чертежа. Примером можно назвать то, что в машиностроительной области указывается значение градуса.

- В машиностроительной области в особую группу выделяют понятие нормальной конусности. Она варьирует в определенном диапазоне, может составлять 30, 45, 60, 75, 90, 120°. Подобные показатели свойственны большинству изделий, которые применяются при сборке различных механизмов. При этом выдержать подобные значения намного проще при применении токарного оборудования. Однако, при необходимости могут выдерживаться и неточные углы, все зависит от конкретного случая.

- При начертании основных размеров применяется чертежный шрифт. Он характеризуется довольно большим количеством особенностей, которые должны учитываться. Для правильного отображения используется табличная информация.

- Для начала указывается значок конусности от которого отводится стрелка и отображается величина. Особенности отображения во многом зависит от того, какой чертеж. В некоторых случаях наносится большое количество различных размеров, что существенно усложняет нанесение конусности. Именно поэтому предусмотрена возможность использования нескольких различных методов отображения подобной информации.

На чертеже рассматриваемый показатель обозначается в виде треугольника. При этом требуется цифровое значение, которое может рассчитываться при применении различных формул.

Размеры и допуски углов наружных и внутренних конусов

* Размер для справок.

** Z — базорасстояние конуса задается в стандартах на конкретную продукцию

1 — основная плоскость; 2 — базовая плоскость

| Обозначенияконусов | D | d | Lрасч | Допуск угла, мкм, конуса ATDпо ГОСТ 8908 | ||||

| 3 | 4 | 5 | 6 | 7 | ||||

| 30 | 31,75 | 17,750 | 48 | 2,5 | 4 | 6 | 10 | 15 |

| 35 | 38,10 | 21,767 | 56 | 2,5 | 4 | 6 | 10 | 15 |

| 40 | 44,45 | 25,492 | 65 | 3,0 | 5 | 8 | 12 | 20 |

| 45 | 57,15 | 32,942 | 83 | 3,0 | 5 | 8 | 12 | 20 |

| 50 | 69,85 | 40,100 | 102 | 4,0 | 6 | 10 | 16 | 25 |

| 55 | 88,90 | 54,858 | 127 | 4,0 | 6 | 10 | 16 | 25 |

| 60 | 107,95 | 60,700 | 162 | 5,0 | 8 | 12 | 20 | 30 |

| 65 | 133,35 | 74,433 | 202 | 5,0 | 8 | 12 | 20 | 30 |

| 70 | 165,10 | 92,183 | 250 | 6,0 | 10 | 16 | 25 | 40 |

| 75 | 203,20 | 113,658 | 307 | 6,0 | 10 | 16 | 25 | 40 |

| 80 | 254,00 | 138,208 | 394 | 8,0 | 12 | 20 | 30 | 50 |

Условное обозначение конусов по ГОСТ 15945 с добавлением степени точности конуса:

Конус 50 АТ5 ГОСТ 15945-82

Предельные отклонения базорасстояния конуса Z следует выбирать из ряда: ± 0,4; ± 0,2; ± 0,1; ± 0,05мм.

Продолжение табл. 10

Особенности конструкции и основные типы конусов Морзе

Есть версия, что коническая конструкция появилась в результате постепенной эволюции токарного, фрезерного и сверлильного инструмента в результате изучения влияния износа инструмента на его характеристики и качество выпускаемых деталей. Было замечено, что в процессе работы инструмент с цилиндрическим хвостовиком изнашивался и начинал проворачиваться в кулачках, возникали биения и отклонения инструмента.

Наиболее оптимальной формой, позволяющей с максимальной точностью закрепить инструмент в станке, обеспечить быструю смену инструмента без отклонений, а так же обеспечить подачу СОЖ (смазочно-охлаждающей жидкости) к рабочей части инструмента является конус.

В процессе развития технологий машиностроения появился так называемый метрический конус, который отличается от своих предшественников постоянной конусностью и угловыми размерами. Его конусность составляет 1:20, уклон – 1°51’56”, а угол – 1°51’51”, тогда как до этого конусность была переменной и варьировалась от 1:19,002 до 1:20,047.

Согласно классификации, принятой в ГОСТах СССР конусы Морзе принято разделять на малые, большие и общего применения.

Исходя из особенностей конструкции, на сегодняшний день различают три типа конусов Морзе:

Выпадение инструмента из шпинделя предотвращается самой конической формой хвостовика и отверстия в шпинделе или оправке. Дополнительно крепление хвостовика с лапкой в шпинделе происходит за счет вхождения лапки в специальный паз, резьбового – за счет резьбы в торце хвостовика.

Так же изготавливают инструмент с дополнительными пазами и отверстиями для подведения СОЖ. Это наиболее актуально для современных станков с ЧПУ.