Использование специальной конструкции

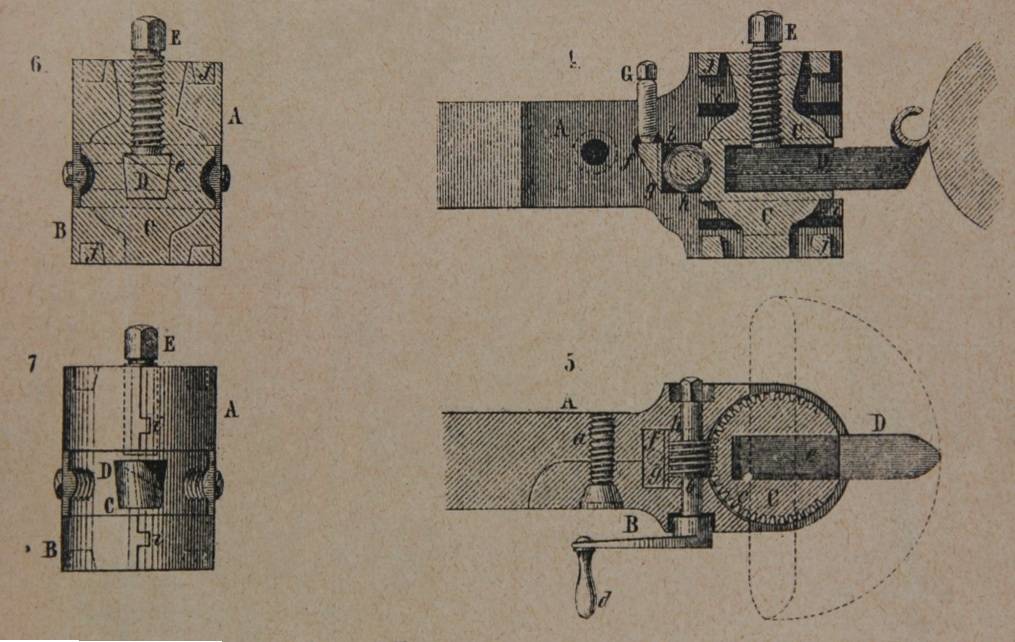

Значительно упростить процесс можно путем использование специальной конструкции. Приспособление, при помощи которого можно провести рассматриваемую работу, позволяет поворачивать резец по заданной окружности. При этом можно отметить следующие нюансы:

- Конструкция должна быть жестко закреплено, для чего придется проделывать отверстия в станине для его крепления.

- Предварительно металла также обрабатывается стандартным способом при помощи продольно-поперечной подачи.

- Конструктивные особенности конструкции обуславливают ограничение минимального и максимального диаметра получаемого шара.

- Использовать наждак для удаления металла в месте крепления также придется и в этом случае.

- Обработка всей поверхности, кроме места крепления, проводится за один раз. Предварительная обработка для снятия металла необходима по причине того, что в этом случае поперечная подача не регулируется (диаметр детали регулируется расстоянием, на котором находится режущая кромка от места крепления).

- Достигается правильная форма, при этом особых навыков обработки не нужно иметь.

- Можно получить партию деталей шарообразной формы, которые будут иметь одинаковые размеры.

В заключение отметим, что подобное приспособление зачастую создается своими руками. Токарные станки старых моделей не приспособлены для автоматизации процесса производства получения шарообразных тел.

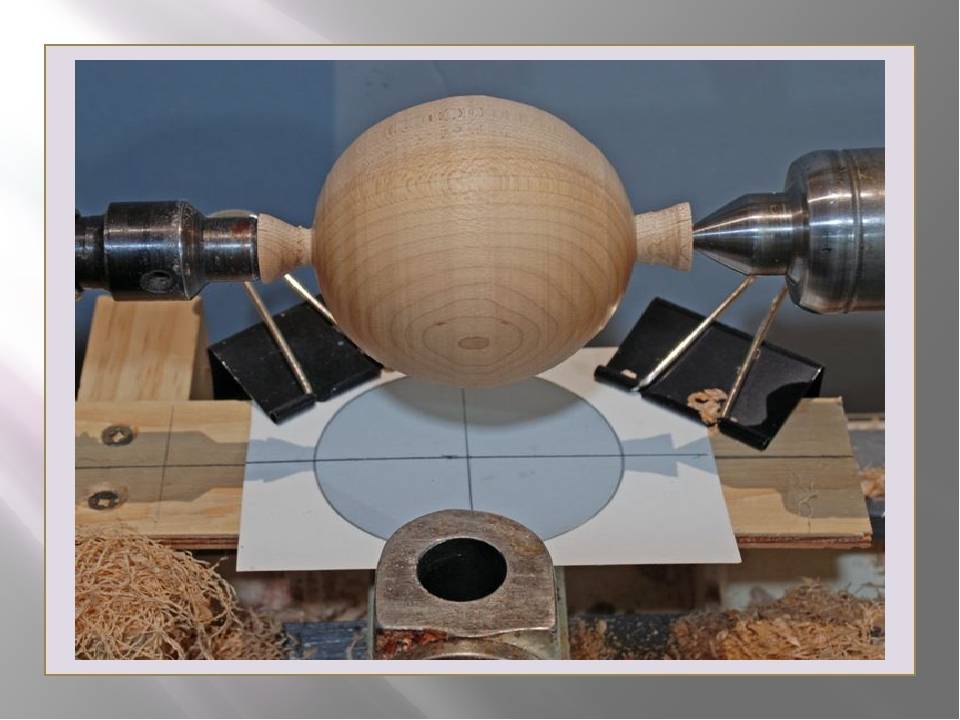

Еще одно изделие в виде шара, изготовленное на токарном станке

Поделка, выполненная на токарном станке Нарезано на токарном станке из заготовки типа «Шар»

Как выточить конус на токарном станке

Токарные станки применяются для точения заготовок во время ее точения путем использования специальных резцов. При наличии определенного опыта выточить можно не только детали обычной формы, но и, к примеру, коническую поверхность. Для создания конуса следует иметь определенные навыки работы на токарном станке.

Точение конуса

Поворот верхних салазок суппорта

Провести процесс точения конуса можно, воспользовавшись следующей рекомендацией:

- Берем заготовку и закрепляем ее в шпинделе, а также задней бабкой. Учитывая то, что изготовление конуса проводится с высокой точностью, диаметральный размер и угол могут иметь незначительно отклонение. Если заготовка изготовлена из твердого материала, следует подбирать твердосплавные резцы.

- Обработка может проводиться только при соблюдении техники безопасности путем использования средств индивидуальной защиты.

- Выбираем скорость резания на токарном станке. Обработка конических поверхностей может проводиться со скоростью, которая выбирается в зависимости от стойкости режущей кромки и твердости материала. Если точных данных, которые позволяют рассчитать скорость резания нет, следует идти испытательным путем – от меньших значений к большим.

- Установленной заготовке нужно придать цилиндрическую форму. Для этого используется проходной резец, сначала ведется черновая обработка для снятия большого количества ненужного металла. Обработка возле кулачков проводится отогнутым резцом.

- Изготовление точных деталей происходит в два прохода: черновая и чистовая обработка. На токарном станке чистовое точение проводится специальным режущим инструментом при определенной скорости и подачи.

- Для создания небольших конических поверхностей верхняя часть суппорта поворачивается на определенный угол, который должен быть равен половине угла конуса у вершины.

Подобным образом можно провести создание конических поверхностей без использования специального приспособления.

Метод смещения относительно оси центров

Смещение центров позволяет также получить на токарном станке конус морзе. Однако в этом случае провести точение можно исключительно наружных конических поверхностей. К достоинствам рассматриваемого способа можно отнести:

- Есть возможность сделать длинный конус морзе.

- Используется механическая подача суппорта, что обуславливает возможность применения обычных моделей токарных станков.

Смещение оси центров

К существенным недостаткам можно отнести:

- Невысокую точность, с которой можно сделать деталь.

- В процессе получения конуса происходит перекос центровых отверстий.

Показатель величины смещения задней бабки во время создании конических поверхностей определяется при помощи прямоугольного треугольника.

Конусная линейка

Некоторые токарные станки оснащаются специальными конусными линейками. Подобное приспособление позволяет проводить обработку наружных и внутренних поверхностей, когда угол наклона не превышает 12 градусов. Сделать конусную форму в этом случае можно путем сочетания продольной и поперечной передачи.

https://youtube.com/watch?v=HysW_hx6pZ0

При использовании линейки можно подобрать угол, который будет создан при одновременном движении суппорта в продольном и поперечном направлении. Правильный угол выдерживать на протяжении всего времени позволяет специальная линейка.

Использование широкого углового резца

Довольно простым способом, при помощи которого на токарном станке можно получить конусную поверхность, является использование углового резца. При его помощи можно создать конус небольшой длины, режущая кромка должна быть прямой. Угол конуса можно корректировать путем заточки кромки или установки его под определенным углом к заготовке.

Точение конуса резцом

Все вышеприведенные способы требуют наличия определенных навыков работы на токарном станке. В некоторых случаях, для крупносерийного производства, изготавливают специальные копиры. Для мелкосерийного производства подойдет способ, в котором используется линейка или поворот салазок токарного станка, смещение бабки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

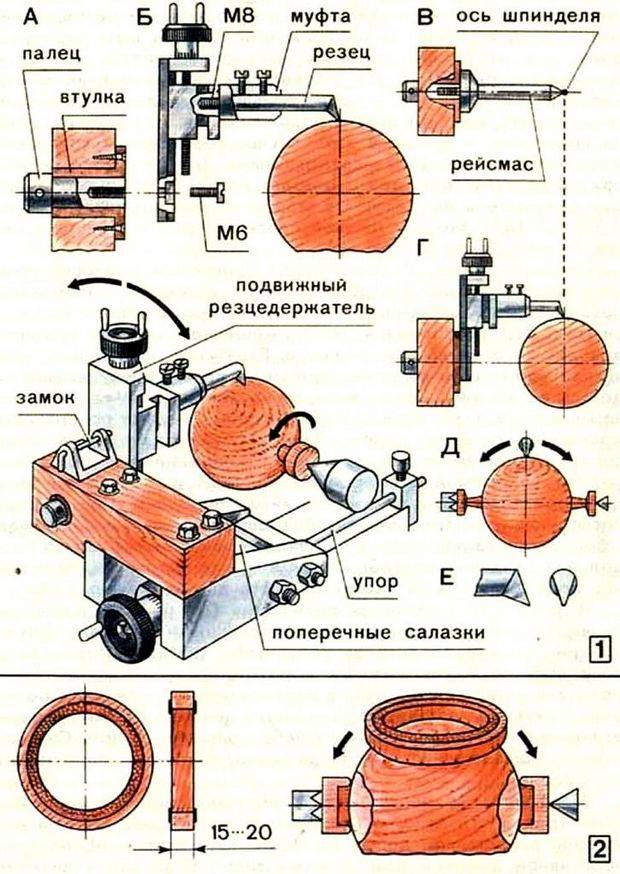

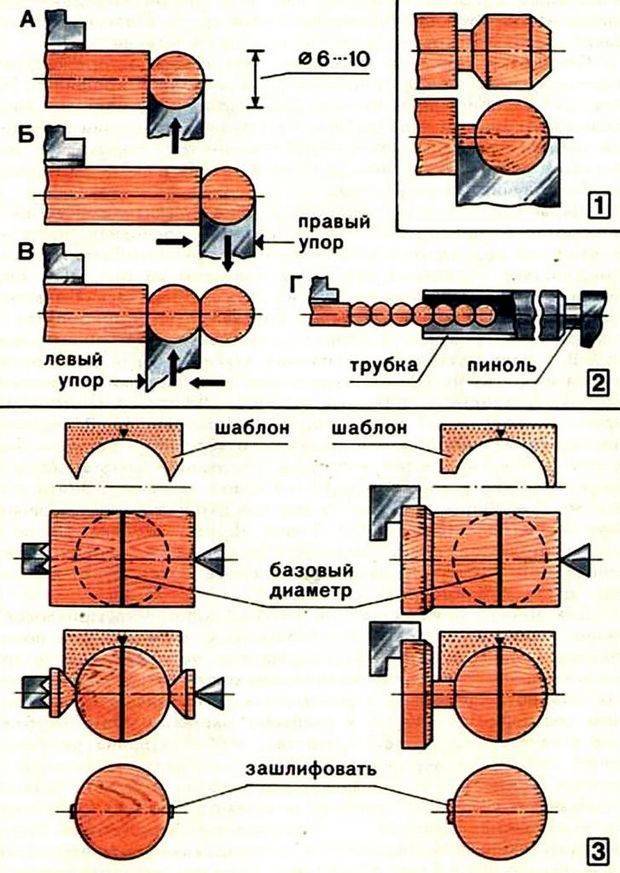

Пошаговая инструкция

Данный способ изготовления подходит как при работе с металлом, так и с деревом. Дополнительное станочное оборудование и нестандартные конструкции не требуются. Понадобиться лишь образец. В качестве такового можно применить выточенный на станке шар со стержнем либо шарик от подшипника требуемого диаметра.

Для возможности установки последнего, к нему нужно жестко присоединить стержень-хвостовик нужного диаметра ровно по центру. Сделать это можно при помощи сварки либо резьбового соединения.

Выбор заготовки

В обоих случаях заготовка детали должна иметь цилиндрическую форму с запасом (примерно 1/10) длины для крепления в патроне и небольшим припуском на обработку по ширине. Если стальной пруток — это стандартизированный материал в металлургии, то для столярных работ чаще всего сырье поставляется в виде бруса. Прежде чем приступить к работе нужно придать материалу форму цилиндра, закрепив в поводковом патроне и обточить.

Создаем проточку

Диаметр шара равняется диаметру проточек и расстоянию между ними. Зажав заготовку в трех-кулачковом патроне, проточите будущую деталь на заданном расстоянии от торца. Созданная проточка послужит своеобразной меткой при обработке с использованием поперечной подачи. Также необходимо зенковать отверстие для последующей фиксации в жестком центре при обработке заготовки абразивом.

Провести фиксацию

Теперь, при помощи жесткого центра, установленного в заднюю бабку и патрона, проводим фиксацию. Расслабив патрон ключом, помещаем в него заготовку. Теперь нужно сделать отступ от проточки и надежно закрепить деталь в патроне. В задней бабке необходимо закрепить шаблон. Выверив необходимое расстояние и положение заготовки относительно образца можно приступать к следующему шагу.

Пошаговая инструкция

Данный способ изготовления подходит как при работе с металлом, так и с деревом. Дополнительное станочное оборудование и нестандартные конструкции не требуются. Понадобиться лишь образец. В качестве такового можно применить выточенный на станке шар со стержнем либо шарик от подшипника требуемого диаметра.

Для возможности установки последнего, к нему нужно жестко присоединить стержень-хвостовик нужного диаметра ровно по центру. Сделать это можно при помощи сварки либо резьбового соединения.

Выбор заготовки

В обоих случаях заготовка детали должна иметь цилиндрическую форму с запасом (примерно 1/10) длины для крепления в патроне и небольшим припуском на обработку по ширине. Если стальной пруток — это стандартизированный материал в металлургии, то для столярных работ чаще всего сырье поставляется в виде бруса. Прежде чем приступить к работе нужно придать материалу форму цилиндра, закрепив в поводковом патроне и обточить.

Важно!

Прежде чем приступить к работе, визуально проверьте заготовку на предмет кривизны, прокрутив в кулачковом патроне.

Создаем проточку

Диаметр шара равняется диаметру проточек и расстоянию между ними. Зажав заготовку в трех-кулачковом патроне, проточите будущую деталь на заданном расстоянии от торца. Созданная проточка послужит своеобразной меткой при обработке с использованием поперечной подачи. Также необходимо зенковать отверстие для последующей фиксации в жестком центре при обработке заготовки абразивом.

Провести фиксацию

Теперь, при помощи жесткого центра, установленного в заднюю бабку и патрона, проводим фиксацию. Расслабив патрон ключом, помещаем в него заготовку. Теперь нужно сделать отступ от проточки и надежно закрепить деталь в патроне. В задней бабке необходимо закрепить шаблон. Выверив необходимое расстояние и положение заготовки относительно образца можно приступать к следующему шагу.

Провести точение с помощью передней подачи

Для придания формы шара заготовке, необходимо использовать два одинаковых отрезных резца, как правило с округлой режущей кромкой. Закрепите резцы в держателе суппорта на одной стороне с одинаковым вылетом.

Суть способа заключается в ведении резца-копира касаясь окружности шарообразного образца, в то время как зеркально закрепленный проходной резец производит обтачивание заготовки повторяя вектор движения второго.

Точение производится прямой и поперечной подачей, в результате которой образуется поверхность в виде лесенки. После придания формы шара материалу, производится чистовой проход с малой толщиной снимаемого слоя и подачей. Снятие слоев материала производится в пределах проточки. После чего ее нужно убрать, совместив поперечную и переднюю подачу.

Сделать форму с помощью напильника

После обработки резцом образуется ступенчатая поверхность, которую необходимо обработать напильником. Для металла следует выбрать напильник с насечкой номер 0 или 1. Для дерева с простой одинарной насечкой. Инструмент с полукруглой формой рабочей части значительно упростит процесс, однако не является обязательным условием. В качестве упора желательно использовать суппорт без резца, он послужит надежной опорой и уменьшит вероятность травмирования.

Устанавливаем площадку суппорта на уровне детали перед операцией. Убрав образец, подводим жесткий центр к ранее созданному зенкером отверстию, переместив бабку вперед и фиксируем. Запускаем станок на минимальной скорости дожидаясь момента когда шпиндель наберет обороты. Упираем хвостовик или рукоять напильника в суппорт и плавным движением сверху вниз опускаем рабочую часть напильника к заготовке.

При этом нужно крепко держать его двумя руками по оба конца инструмента, чтобы исключить удар инструмента. В случае использования напильника плоского сечения необходимо плавно водить им от края до края для равномерной обработки.

Важно!

Ведите напильник противоположно движению шпинделя, чтобы не допустить отскок инструмента.

Провести чистку наждачной бумагой

При чистовой обработке воспользуйтесь наждачной бумагой. Для каждого материала понадобится различное зерно абразива. Для металла в районе Р800-Р1000, для дерева Р400-Р600. Существует два способа полировки поверхности с помощью абразивной ленты. В первом случае полотно растягивается двумя руками и натягивается на обрабатываемую поверхность, во втором наждачная бумага крепится в специальном бруске.

Необработанные концы, использованные для крепления, удаляются вручную. Как вы можете заметить изготовление детали в виде шара является вполне легкой и выполнимой задачей, не требуя при этом сверхсложных надстроек на текущем оборудовании.

Изготавливаем поделки из металла

С помощью одних лишь плоскогубцев, кусачек и проволоки можно тоже своими руками создать совершенно удивительные вещи. Нужно лишь немного умения и безграничная фантазия. Еще более сложные поделки создаются при помощи болтов и гаек.

Бабочка из проволоки

Прежде чем начать творить лучше нарисовать эскиз будущей бабочки. Завитушки на крыльях делаются плоскогубцами: загибается петля и проволока оборачивается вокруг несколько раз.

От завитушки из свободного конца проволоки выводим форму крыла и загибаем прут вдоль туловища, превращая его в один из усиков.

Бабочка будет состояться, по сути, из двух одинаковых частей: крыло с завитушками и одним усиком. Позднее два крыла соединяются – усики связываются по всей длине.

Машинка

Есть варианты создания машинки из болтиков и гаек, а можно согнуть машинку из частей проволоки. Лучше начать с эскиза – образа будущего изделия и строго следовать картинке, последовательно соединяя составные части.

Собачка из болтиков

Можно использовать совершенно разное количество болтов и гаек разных по размеру. Так, с помощью шайб и винтиков создаются самые удивительные создания, ограниченные лишь мыслью создателями.

Детали хорошо соединяются друг с другом, а для придания более сложных форм их лучше сваривать вместе.

Роза

Можно создать настоящий шедевр при помощи сварки болгарки, но можно обойтись и проще. Достаточно проволоки тонкого листа металла, плоскогубцев и кусачек.

Из листа будут вырезаться заготовки будущих лепестков, а позднее им предастся соответствующая форма. Лепестки необходимо собрать в бутон и скрепить.

Конечно, лучше сваркой, но можно попробовать и склеить. Первые два лепестка сжимаются пополам, а все последующие – по окружности бутона. Из проволоки гнем стебель и в дальнейшем прикрепляем к нему бутон.

Важно!

Проволока для стебля должна быть достаточно жесткой, чтобы выдержать вес бутона цветка.

Металлическая сова

Рисуем эскиз, а затем начинаем изготавливать составные части, которые позднее необходимо сварить вместе. Из куска металлической трубы будет заготовка туловища.

Труба отшлифовывается и ей придается каплевидная форма – будущее тело совы. Из листового железа будут вырезаться крылья и перья. С помощью зубила и молотка на этих частях будут делать насечки – фактура птичьих перьев.

Глаза – два просверленных отверстия в трубе и закрученные болты. Лапки – толстая проволока, которой будет придана необходимая форма.

Превращаем болт в сувенирный охотничий нож

- болт необходимой толщины длиной не менее 10 см зажимается в тисках и грани стачиваются болгаркой;

- газовой горелкой нагреваем болт докрасна;

- на наковальне придаем ему плоскую форму;

- на рукояти делаем прорези для ручки, которую позднее можно изготовить из дерева, а лезвие обрабатываем, придаем необходимую форму и затачиваем;

- ручка крепится заклепками.

https://youtube.com/watch?v=HvJVJU6WZac

Технология проведения работ

Токарные станки предназначены для обработки тел вращения. На данном оборудовании выполняются следующие работы:

- Подрезка торцов;

- Точение наружных поверхностей;

- Нарезание резьбы любого типа;

- Отрезание деталей;

- Нанесение рифлений;

- Сверление и растачивание внутренних отверстий.

Однако это не единственное, что можно делать на данном станке. Помимо этого на нем можно выполнять полирование и притирку отверстия. Полирование может выполнять при помощи специального войлочного круга и пасты ГОИ. С их помощью изделие приобретает зеркальную поверхность, однако точность поверхности не обеспечивается. Доводка поверхности отверстия выполняется при помощи притира. Данная операция позволяет получить точное отверстие с низким показателем шероховатости.

Инструмент может быть закреплен в шпинделе или в центрах. Центра – это специальные приспособления, которые закреплены в шпинделе и в задней бабке. Для ее обеспечения необходимо предварительно зацентровать (просверлить специальным сверлом отверстие в оси) заготовку с двух сторон. Установка для обработки в центрах позволяет выполнить все переходы за один установ.

Поделки на токарном станке по дереву: фото, видео и чертежи

Деревянные поделки и посуда очень красивы и многие до сих пор используют ее в быту. С давних времён умельцы вытачивали такую посуду. Чтобы показать всю красоту дерева, его обрабатывали не вдоль волокна, а в поперёк. При этом выразительно выделялся древесный рисунок.

В статье будут рассмотрены несколько мастер-классов по изготовлению поделок на токарном станке.

Ваза из дерева на токарном станке

Инструменты:

- Токарный станок, можно и самодельный.

- Различные резцы, их можно изготовить самостоятельно. Фото и видео технологии изготовления таких легко можно отыскать в интернете.

- Рубанок.

- Ножовка.

- Циркули, линейки.

- Топор, пила.

- Дрель, сверла.

- Шлифовальные шкурки, напильники, стамеска.

- Масло, не токсичный лак, кисти.

Технологический процесс изготовления:

- Отпилите чурбачок по длине около 20 см. Расколите его на две половины.

- По дереву на месте раскола пройтись рубанком.

- Затем следует вымерять центр круга и начертить окружность.

- На следующем этапе отпилите на заготовке углы и торцы (угол 45°).

- Просверлите отверстие, в точке, отмеченной центром окружности, глубиной 10 мм, диаметр — 5 мм.

- Закрепить заготовку в станке.

- С помощью резца-косячка выточить в заготовке полость. Не задевая стержень технологический.

- С внешней стороны поделки провести обработку, придать чашеобразную форму.

- Окончательно зачистить полость изделия.

- Провести шлифовку по дереву внешнюю и внутреннюю.

- Изделие снимается, на станке работ уже не будет. Обрабатывается днище вазы.

- Стержень срезается, и место среза зашлифовывается.

- Снаружи покрыть вазу лаком по дереву, внутренняя часть протирается маслом подсолнечника.

Сейчас мастера публикуют много фото и видео материалов о резьбе по дереву, поэтому выбрать вид и форму изделия не составит труда.

https://www..com/watch?v=knemzdYI9mc

Шкатулка-солонка из дерева

Материалы и инструменты:

- Дерево акации.

- Резцы — самодельные из обычных напильников.

- Ножовка.

- Наждачная бумага.

- Воск, лак.

ПОДРОБНЕЕ ПРО: Выкройка милой совы из фетра

Этапы изготовления солонки на токарном станке:

- Возьмите деревянную заготовку цилиндрической формы закрепите на станке (токарном). Почему отдано предпочтение дереву акации. Потому что его древесина имеет декоративный светло-зеленый оттенок, а после шлифовки отдаёт перламутром. Посмотрите фото других видов древесины, может вам нравятся более тёмные оттенки.

- Сначала округлить чурбачок, сняв грани полукруглым резцом.

- Затем с помощью резца-косяка сделать более гладкое закругление, и нанести углубления для декоративных бандажей солонки.

- Срезать с двух сторон от углублений, чтобы получились выпуклости, и закруглить грани.

- На следующем этапе вырезать внутреннюю часть шкатулки. При помощи прямого узкого резца делать углубление без резких движений, ступеньками уходя вглубь. Подойдите к этому процессу старательно, хорошо, если посмотрите видео такой работы.

- Треугольным резцом, движением центр — край, плавно расширить полость до самого дна.

- С помощью широкого прямого резца выровнять дно, сделать паз для крышечки.

- Наждачной бумагой зашлифовать дно и стенки поделки.

- Ножовкой срезать изделие со станка. Можно это сделать когда включен станок, движением ножовки от себя к детали. Не доведя до конца, остановите станок и срежьте заготовку.

- Для отделки сверху покрыть шкатулку- солонку лаком, внутри — воском.

Изготовление крышки для шкатулки солонки

Материалы и инструменты:

- Дерево акации.

- Резцы — самодельные из обычных напильников.

- Ножовка.

- Наждачная бумага.

- Воск, лак.

Этапы работы:

- Здесь представлена технология изготовления куполообразной крышки, но на фото и видео различных мастеров вы можете научиться точить другие виды крышек. Итак, крышечку следует подогнать по размер солонки.

- Внутренность крышки формируется при помощи полукруглого резца.

- Потом сформировать наружную часть крышки и ручку.

- Зачистить крышечку наждач и вскрыть лаком.

Поделки по дереву не очень сложные, но требуют практики и точности движений, смотрите фото и видео мастер-классов других мастеров и сможете открыть для себя новые техники и стили.

ПОДРОБНЕЕ ПРО: Цветы из гофрированной бумаги: розы, тюльпаны, гвоздики

https://www..com/watch?v=bS5BjRHCBis

Можно ли это сделать?

Создание сферической детали на токарном оборудовании более простой процесс, чем это кажется на первый взгляд. При этом можно воспользоваться, как вспомогательным оборудованием, если предусматривается производство небольшой партии, так и стандартной оснасткой станка в случае штучного изготовления. Самым доступным способом является точение по ранее заготовленному шаблону.

По металлу

Работа с металлом на порядок сложнее в сравнении с другими материалами ввиду более высокой твердости, однако более знакома и не имеет непривычных особенностей. Точение шара же займет не менее двух проходов и потребует работы на высоких оборотах для получения удовлетворительного результата. В целом процесс мало отличим от прочих токарных операций и не имеет определенной специфики.

По дереву

По сравнению с металлической, деревянная заготовка более податлива обработке, ввиду чего имеется возможность проводить обработку не только резцом токарного станка, но и ручными стамесками и коронками, предназначенными для этой операции.

При точении вместо привычной стружки остается древесная пыль, поэтому работать нужно строго в респираторе, включив вытяжку. Нелишним будет заранее убрать подтеки масла на станке и установить пылесос на резцедержатель, что упростит уборку после работы.

Передняя бабка токарного станка своими руками

Передняя бабка для токарного станка без проблем изготовляется самостоятельно.

Для этой цели понадобится:

- Деревянная доска.

- Фанера, толщиной десять миллиметров.

- Тонкий лист металла, который разрезается специальными ножницами.

Переднюю бабку намного проще изготовить своими руками, если основой данного устройства составляет обычная ненужная дрель. После этого будет необходимо только смастерить подставку, которая впоследствии и будет закрепительной платформой для дрели, имеющая строгую горизонтальную ось.

Середину передней и середину задней бабки нужно обязательно надежно закреплять, это крайне необходимо. Для задней бабки необходимо заранее установить рамки возможностей оборачивания по оси и жесткое закрепление на месте.

Мощность электрического мотора следует подбирать самостоятельно, опираясь на предназначение токарного устройства. Хотя мощность двигателя не нужно брать на менее, чем на 250 Вт. В противном случае не удастся выточить ни одной необходимой детали.

О заготовках

Заготовок должно быть достаточное количество, по началу в два раза больше. Брак новичков – 4 из 10 . После двух подряд испорченных заготовок необходим перерыв на несколько минут

Заготовки с сучками лучше сразу исключать из обработки.

Перед важной, срочной работой (при изготовлении самой простой детали) настоятельно рекомендую не перетачивать инструмент, т.к. шанс испортить заготовку значительно возрастает и может достигать 80%.

По возможности не пользоваться чужими заготовками и склейками, инструментами.

Торцевать заготовку при наличии торцевых трещин размером 5-15 см.

Контролировать сушку отмечать продольные трещины

У некоторых пород (дуб, груша) трещины при сушки сходятся.

Для первых опытов точения используйте липу, для скабления бук.

Пошаговая инструкция

Данный способ изготовления подходит как при работе с металлом, так и с деревом. Дополнительное станочное оборудование и нестандартные конструкции не требуются. Понадобиться лишь образец. В качестве такового можно применить выточенный на станке шар со стержнем либо шарик от подшипника требуемого диаметра.

Для возможности установки последнего, к нему нужно жестко присоединить стержень-хвостовик нужного диаметра ровно по центру. Сделать это можно при помощи сварки либо резьбового соединения.

Выбор заготовки

В обоих случаях заготовка детали должна иметь цилиндрическую форму с запасом (примерно 1/10) длины для крепления в патроне и небольшим припуском на обработку по ширине. Если стальной пруток — это стандартизированный материал в металлургии, то для столярных работ чаще всего сырье поставляется в виде бруса. Прежде чем приступить к работе нужно придать материалу форму цилиндра, закрепив в поводковом патроне и обточить.

Важно!

Прежде чем приступить к работе, визуально проверьте заготовку на предмет кривизны, прокрутив в кулачковом патроне.

Создаем проточку

Диаметр шара равняется диаметру проточек и расстоянию между ними. Зажав заготовку в трех-кулачковом патроне, проточите будущую деталь на заданном расстоянии от торца. Созданная проточка послужит своеобразной меткой при обработке с использованием поперечной подачи. Также необходимо зенковать отверстие для последующей фиксации в жестком центре при обработке заготовки абразивом.

Провести фиксацию

Теперь, при помощи жесткого центра, установленного в заднюю бабку и патрона, проводим фиксацию. Расслабив патрон ключом, помещаем в него заготовку. Теперь нужно сделать отступ от проточки и надежно закрепить деталь в патроне. В задней бабке необходимо закрепить шаблон. Выверив необходимое расстояние и положение заготовки относительно образца можно приступать к следующему шагу.

Провести точение с помощью передней подачи

Для придания формы шара заготовке, необходимо использовать два одинаковых отрезных резца, как правило с округлой режущей кромкой. Закрепите резцы в держателе суппорта на одной стороне с одинаковым вылетом.

Суть способа заключается в ведении резца-копира касаясь окружности шарообразного образца, в то время как зеркально закрепленный проходной резец производит обтачивание заготовки повторяя вектор движения второго.

Точение производится прямой и поперечной подачей, в результате которой образуется поверхность в виде лесенки. После придания формы шара материалу, производится чистовой проход с малой толщиной снимаемого слоя и подачей. Снятие слоев материала производится в пределах проточки. После чего ее нужно убрать, совместив поперечную и переднюю подачу.

Сделать форму с помощью напильника

После обработки резцом образуется ступенчатая поверхность, которую необходимо обработать напильником. Для металла следует выбрать напильник с насечкой номер 0 или 1. Для дерева с простой одинарной насечкой. Инструмент с полукруглой формой рабочей части значительно упростит процесс, однако не является обязательным условием. В качестве упора желательно использовать суппорт без резца, он послужит надежной опорой и уменьшит вероятность травмирования.

Устанавливаем площадку суппорта на уровне детали перед операцией. Убрав образец, подводим жесткий центр к ранее созданному зенкером отверстию, переместив бабку вперед и фиксируем. Запускаем станок на минимальной скорости дожидаясь момента когда шпиндель наберет обороты. Упираем хвостовик или рукоять напильника в суппорт и плавным движением сверху вниз опускаем рабочую часть напильника к заготовке.

При этом нужно крепко держать его двумя руками по оба конца инструмента, чтобы исключить удар инструмента. В случае использования напильника плоского сечения необходимо плавно водить им от края до края для равномерной обработки.

Важно!

Ведите напильник противоположно движению шпинделя, чтобы не допустить отскок инструмента.

Провести чистку наждачной бумагой

При чистовой обработке воспользуйтесь наждачной бумагой. Для каждого материала понадобится различное зерно абразива. Для металла в районе Р800-Р1000, для дерева Р400-Р600. Существует два способа полировки поверхности с помощью абразивной ленты. В первом случае полотно растягивается двумя руками и натягивается на обрабатываемую поверхность, во втором наждачная бумага крепится в специальном бруске.

Необработанные концы, использованные для крепления, удаляются вручную. Как вы можете заметить изготовление детали в виде шара является вполне легкой и выполнимой задачей, не требуя при этом сверхсложных надстроек на текущем оборудовании.

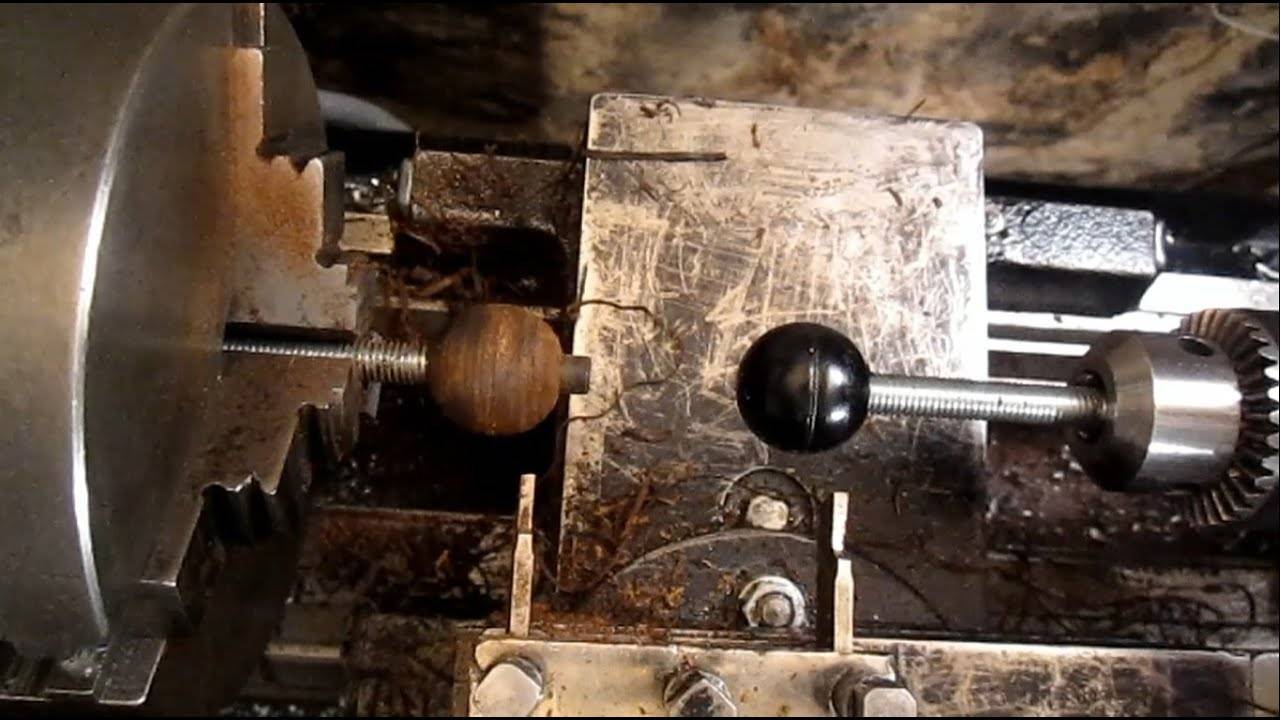

Точение по копиру

Для получения простейшего копировального приспособления потребуется совсем не много – шаблон шарообразной формы подходящего диаметра и два одинаковых резца, установленных в резцедержатель на одной стороне с одинаковым вылетом

Особое внимание следует уделить правильной настройке копировального приспособления – выставить режущий инструмент на одинаковое расстояние

Сделать это очень удобно с помощью любой детали, имеющей цилиндрическую форму – образка трубы или стального стержня. Для настройки достаточно один из резцов закрепить болтами, а второй установить без крепления. Плавно подводя рукояткой поперечной подачи резцедержатель, дождитесь касания оправки обоими режущими кромками и зафиксируйте не закрепленный резец.

В качестве оправки можно использовать предварительно выточенный на станке с ЧПУ шар на стержне или шарик от подшипника подходящего диаметра. Для удобства закрепления последнего к нему необходимо приварить круглый стержень подходящего диаметра строго по центру.

Технология точения не представляет особых сложностей. Первоначально с помощью рабочего резца, как правило, отрезного с округлой режущей кромкой, выполняется грубое обтачивание. При этом копир (второй резец) движется с касанием шарообразного шаблона, закрепленного в пиноли задней бабки через переходник.

После предварительного придания обрабатываемой заготовке формы, приближенной к желаемой, выполняется чистовое точение с малой толщиной срезаемого слоя и подачей. Окончательную обработку, при необходимости, можно выполнить шлифовальной шкуркой с зерном небольшого размера. Более подробно технология продемонстрирована на предлагаемом видео:

Точение с приспособлением

Более сложным является способ выточить шар на станке с применением предварительно изготовленного приспособления. В связи с идеальностью сферической поверхности, точность изготовления механизма должна быть максимальной. На следующем предлагаемом видео приспособление является ручным, а обработка частично выполняется после предварительной обточки резцами до формы, близкой к шару:

Особенностью данного способа точения сфер является возможность применения его лишь при обработке мягких металлов. Но и такая задача является достаточно частой и при большом количестве заказов такое приспособление всегда может помочь токарю.

Использование специальной конструкции

Значительно упростить процесс можно путем использование специальной конструкции. Приспособление, при помощи которого можно провести рассматриваемую работу, позволяет поворачивать резец по заданной окружности. При этом можно отметить следующие нюансы:

- Конструкция должна быть жестко закреплено, для чего придется проделывать отверстия в станине для его крепления.

- Предварительно металла также обрабатывается стандартным способом при помощи продольно-поперечной подачи.

- Конструктивные особенности конструкции обуславливают ограничение минимального и максимального диаметра получаемого шара.

- Использовать наждак для удаления металла в месте крепления также придется и в этом случае.

- Обработка всей поверхности, кроме места крепления, проводится за один раз. Предварительная обработка для снятия металла необходима по причине того, что в этом случае поперечная подача не регулируется (диаметр детали регулируется расстоянием, на котором находится режущая кромка от места крепления).

- Достигается правильная форма, при этом особых навыков обработки не нужно иметь.

- Можно получить партию деталей шарообразной формы, которые будут иметь одинаковые размеры.

В заключение отметим, что подобное приспособление зачастую создается своими руками. Токарные станки старых моделей не приспособлены для автоматизации процесса производства получения шарообразных тел.

Еще одно изделие в виде шара, изготовленное на токарном станке

Поделка, выполненная на токарном станке Нарезано на токарном станке из заготовки типа «Шар»