Материал изготовления

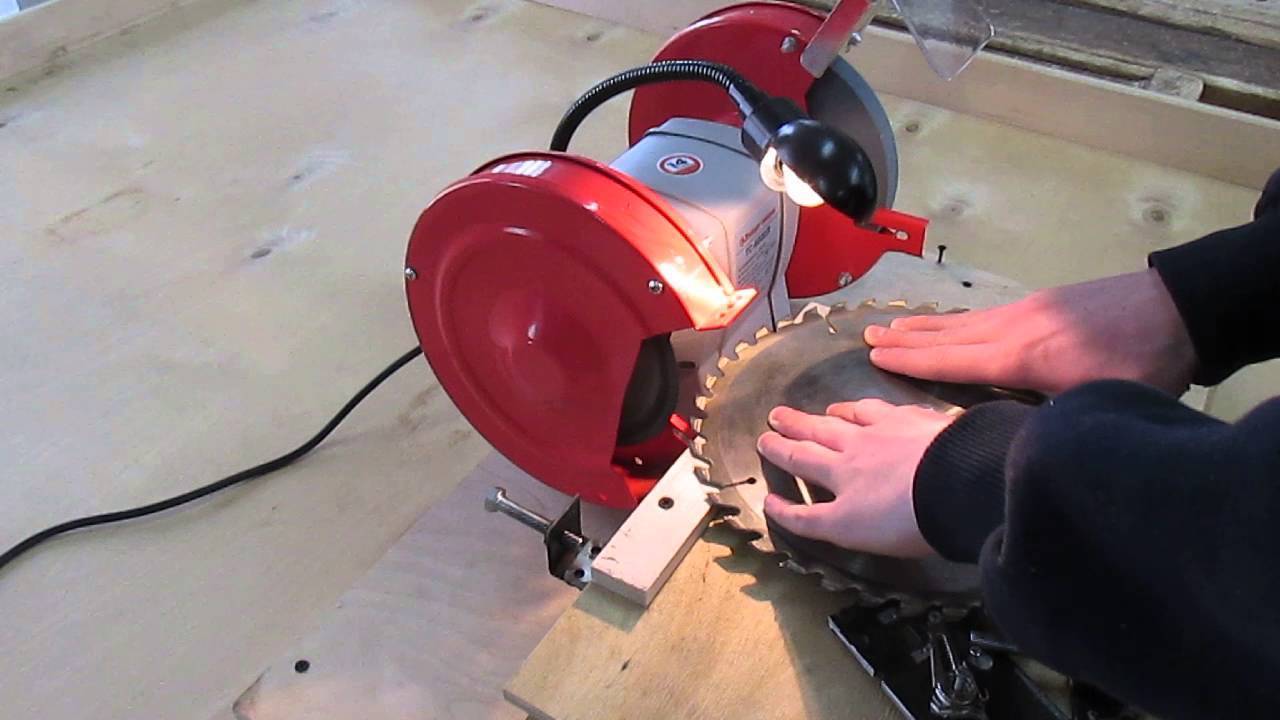

Практически все зубчатые передачи подвергаются интенсивному износу. По этой причине необходимо использовать высокопрочные сплавы, которые бы справлялись с работой в тяжелых условиях. Непосредственно колесо шеврона или шестерня изготавливаются из стали, а вот зубья предпочтительно должны быть бронзовыми. Но если использовать бронзу в чистом виде, то это слишком дорого. По этой простой причине зубья выплавляются из высоколегированной стали с бронзовым напылением.

Нередко бывает так, что узел подвергается преждевременному износу. Случается это по разным причинам:

- биение в передаче;

- перегрев колеса и шестерни;

- недостаточное количество смазки.

В большинстве таких случаев его не меняют на новый, а ремонтируют путем наплавления зубьев. Данный метод используется практически во всех механических передачах, если это возможно и целесообразно.

Фрикционный тормоз

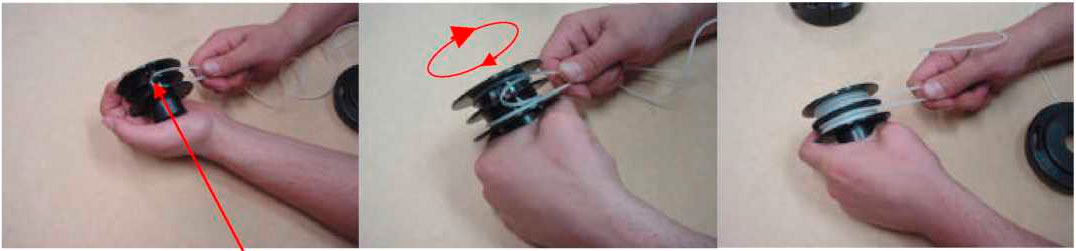

Не все тормоза на катушке предназначены для торможения шпули и реализации заброса. Роль фрикционного тормоза на любой катушке сводится к тому, чтобы создать сопротивление при вываживании рыбы после поклевки.

Среди характеристик мультипликаторных катушек есть такой показатель как «максимальное тяговое усилие». Именно этот показатель характеризует мощность фрикционного тормоза.

Чем мощнее фрикционный тормоз, тем быстрее рыбак может утомить трофейный экземпляр — ну это даже не надо рассказывать.

Из чего состоит фрикцион? Все без исключения владельцы как безынерционных, так и мультипликаторных катушек пользуются фрикционным тормозом, но лишь немногие задаются вопросом о том, из чего состоит и как работает это устройство.

В мультипликаторных катушках роль регулятора фрикциона выполняет крыльчатый винт, который в простонародии называется «звездочка». Он располагается у основания ручки катушки для удобства регулировки тормоза в процессе вываживания рыбы. Внутренняя часть фрикциона состоит из набора стальных и тефлоновых шайб. Шайбы эти не плоские, а слегка выпуклые, другое их название — пружинные шайбы. В современных катушках обычно используется семь таких шайб, редко больше. Также в конструкции присутствуют мягкие синтетические прокладки, которые препятствуют повреждению механизма катушки.

Стальные и тефлоновые шайбы и главная пара

При затягивании фрикционного тормоза, пружинные шайбы давят друг на друга и на главную шестерню и препятствуют ее проскальзыванию относительно шестерни шпули (ведомая шестерня).

В некоторых троллинговых и большинстве морских катушек серии Big-game «звездочка» отсутствует. Она заменена на силовой рычаг. Конструкционно эта разновидность фрикционного тормоза отличается от классической тем, что рычаг не сопряжен с рукояткой катушки и имеет, по сравнению с крыльчатым винтом, очень малый ход (около четверти окружности). Это сделано для того, чтобы, при вываживании очень крупной рыбы, создать ей максимальное сопротивление. Крутить звездочку фрикциона в таком случае не то что неудобно, а очень долго. Рычаг в этом понимании намного грубее крыльчатки и позволяет быстро и эффективно остановить на месте рыбу больших размеров.

Находясь в постоянно напряжении, пружинные шайбы со временем ослабевают, соответственно, постепенно снижается общая мощность тормоза. Это может сказаться на результате рыбалки и иногда плачевно. Поэтому производители и прочие специалисты настоятельно рекомендуют полностью ослаблять фрикционный тормоз, когда рыбалка закончена.

Компании-производители мультипликаторов постоянно совершенствуют фрикционные тормозные системы на своих катушках. Вот, например, компания AbuGarcia производит «Carbon Matrix Drag» (прецизионный фрикцион), катушки компании Daiwa могут похвастаться «ультраплавным многодисковым композитным фрикционом», а Shimano выпускает катушки, оснащенные шестилучевой крыльчаткой.

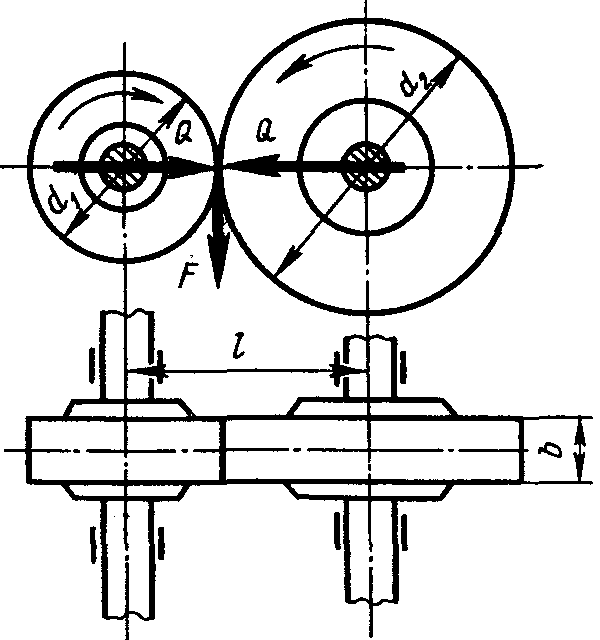

Передаточное отношение — фрикционная передача

Передаточное отношение фрикционной передачи не может быть строго постоянным, так как всегда существует относительное проскальзывание катков, меняющееся в зависимости от нагрузки передачи.

Передаточное отношение фрикционной передачи равно обратному отношению диаметров фрикционных катков, причем для конической передачи берутся диаметры больших оснований конусов.

Передаточное отношение фрикционной передачи равно обратному отношению диаметров фрикционных катков. Причем для конической передачи берутся диаметры больших оснований конусов.

Передаточное отношение фрикционной передачи равно обратному отношению диаметров фрикционных катков, причем для конической передачи берутся диаметры больших оснований конусов.

При определении передаточных отношений фрикционной передачи нередко пренебрегают относительным скольжением на фрикционных поверхностях.

Практика показывает, что передаточное отношение фрикционной передачи зависит от нагрузки, и в практических расчетах считают, что оно на 1 — 2 % больше по сравнению с его теоретическим. Объясняется это так называемым упругим скольжением одного колеса относительно другого.

Практика показывает, что передаточное отношение фрикционной передачи зависит от нагрузки, и в практических расчетах считают, что оно на 1 — 2 % больше по сравнению с его теоретическим значением, определяемым обратным отношением радиусов колес, составляющих фрикционную передачу. Объясняется это так называемым упругим скольжением одного колеса относительно другого.

Последний посредством вращающегося вокруг неподвижной оси А рычага б с зубчатым сектором перемещает рейку 7, которая несет ролик 3, изменяя передаточное отношение фрикционной передачи. Вращение диска 4 передается через зубчатую передачу зубчатому колесу 8, которое находится в зацеплении с планетарным колесом 9, закрепленным на рычаге 10, свободно сидящим на оси зубчатого колеса S. Передаточные отношения зубчатых передач планетарного механизма подобраны так, что угловая скорость зубчатого колеса 8 в два раза больше, чем скорость колеса 12, при этом планетарное колесо 9 стоит на месте. Для устранения колебаний золотника в моменты отклонения от установленной скорости рычаги 19 и 20 перекрывают золотник.

Кулачок 15 посредством рычага 17 с зубчатым сектором, сцепляющимся с рейкой ползушки, которая несет промежуточный фрикционный диск 14, перемещает этот диск, изменяя передаточное отношение фрикционной передачи.

| Цилиндрическая фрикционная передача. |

Естественно, что чем больше момент М2, приложенный к ведомому колесу, тем больше и упругое скольжение. Таким образом, передаточное отношение фрикционной передачи является функцией нагрузки ведомого колеса.

Ролик может перемещаться вдоль своей оси по направляющей шпонке. Так как при перемещении ролика изменяется рабочий радиус ведомого диска, то происходит плавное изменение передаточного отношения фрикционной передачи.

Что такое упругое проскальзывание, на какие параметры передачи оно влияет. Как определяют передаточное отношение фрикционной передачи. При каком условии обеспечивается функционирование фрикционной передачи. Как определяют передаточное отношение конической фрикционной передачи. Для чего в фрикционных передачах применяют клинчатые катки.

Имея в виду, что коэффициент трения при металлических ободьях колес мал, порядка 0 1, сила нажатия получается значительной, вследствие чего контактные поверхности заметно деформируются, и теоретическое значение передаточного отношения изменяется из-за упругого скольжения ведомого колеса относительно ведущего. Во время движения вступающие в контакт поверхности ободьев сжимаются ( сминаются), и затем при выходе из контакта они восстанавливают свое нормальное состояние. Такие колебания нормальных деформаций сопровождаются колебаниями деформаций тангенциальных, с чем и связано скольжение трущихся поверхностей. Так как деформации упругие, то и скольжение получило название упругого. Естественно, что чем больше момент М2, приложенный к ведомому колесу, тем больше и упругое скольжение. Таким образом, передаточное отношение фрикционной передачи является функцией нагрузки ведомого колеса.

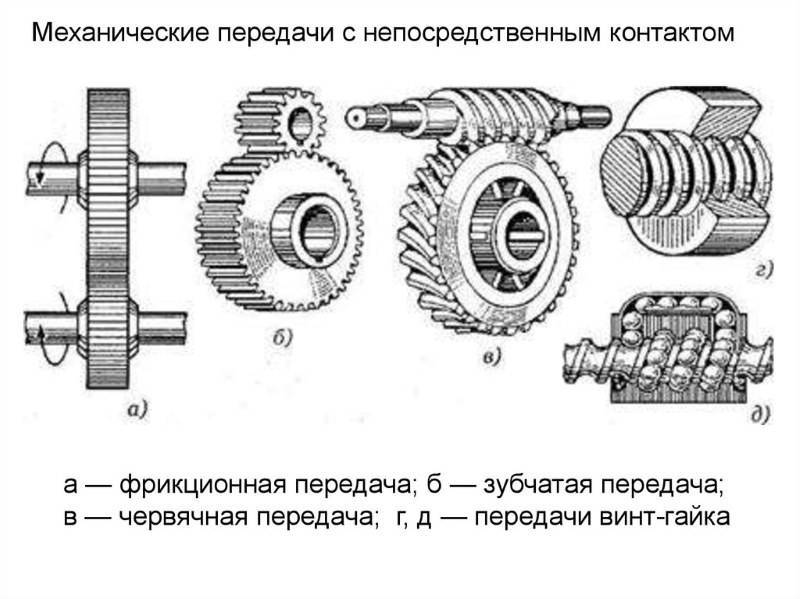

Зубчатые передачи

В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес. Меньшее зубчатое колесо принято называть шестерней, большое – колесом. Термин «зубчатое колесо» относится как к шестерне, так к большому колесу. При написании расчетных формул и указании параметров передачи шестерне присваивают индекс 1, колесу – индекс 2, например: d1 , d2 , n1 , n2 . Зубчатые передачи являются самым распространенным видом механических передач, поскольку они могут надежно передавать мощности от долей до десятков тысяч киловатт при окружных скоростях до 275 м/с. По этой причине они широко применяются во всех отраслях машиностроения и приборостроения.

Достоинства зубчатых передач

К достоинствам этого вида механических передач относятся:

- Высокая надежность работы в широком диапазоне нагрузок и скоростей;

- Малые габариты;

- Большой ресурс;

- Высокий КПД;

- Сравнительно малые нагрузки на валы и подшипники;

- Постоянство передаточного числа;

- Простота обслуживания;

Недостатки зубчатых передач

Как и любой другой вид механических передач, зубчатые передачи имеют ряд недостатков, к которым относятся:

- Относительно высокие требования к точности изготовления и монтажа;

- Шум при больших скоростях, обусловленный неточностями изготовления профиля и шага зубьев;

- Высокая жесткость, не дающая возможность компенсировать динамические нагрузки, что часто приводит к разрушению передачи или элементов конструкции (для примера – ременная или фрикционная передача при внезапных динамических нагрузках могут пробуксовывать).

Принцип работы

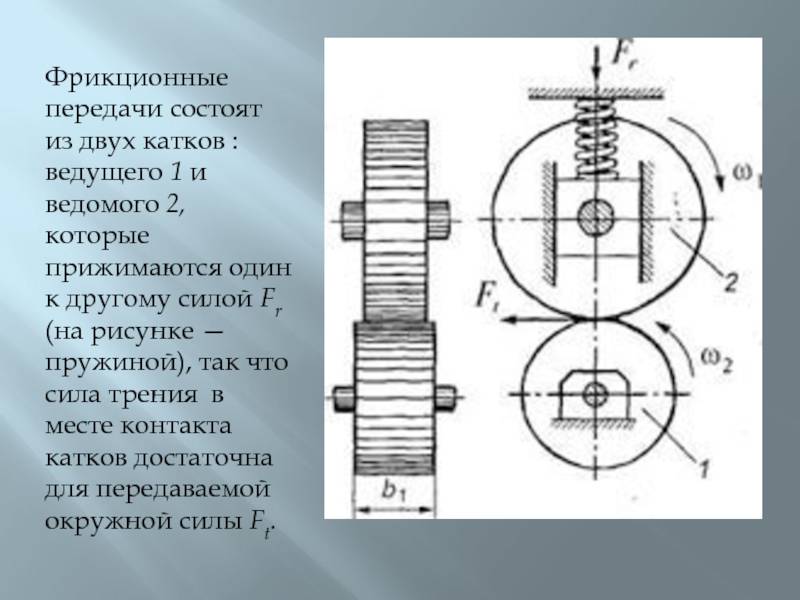

Любая отдельно взятая фрикционная передача состоит из двух тел вращения: как мы уже выяснили, это пара катков, ведущий и ведомый. Первый приводит второй в движение благодаря трению, которое возникает в зоне контакта за счет сил прижатия. Как мы уже определили, необходимая плотность прилегания может быть достигнута несколькими способами – на практике наиболее применимы следующие решения:

- установка гидроцилиндров – они удобны тем, что позволяют в течение длительного времени выдерживать даже высокие и интенсивные нагрузки;

- придавливание собственным весом (либо тяжестью соседнего функционального узла или всего станка) – этот метод мы уже упоминали, добавим лишь, что он хорош своей простотой;

- задействование комплексных рычагов – несколько усложняет устройство, но подкупает эффективностью результата;

- использование центробежной силы – актуально в планетарных системах.

Напомним, главное, чтобы трение значительно превышало окружное воздействие. Иначе в зоне контакта будет наблюдаться лишь упругое скольжение. В таком случае угловая скорость главного (ведущего) колеса будет постепенно снижаться, вплоть до полного буксования.

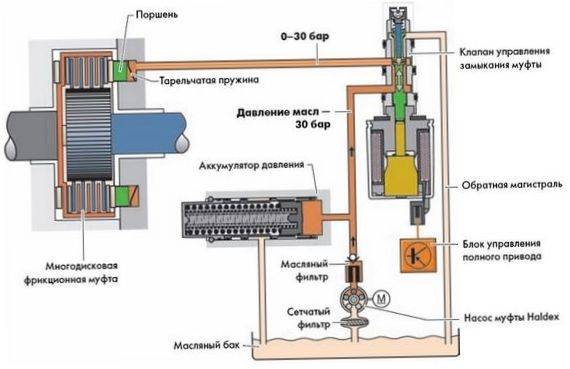

Конструкция и основные компоненты

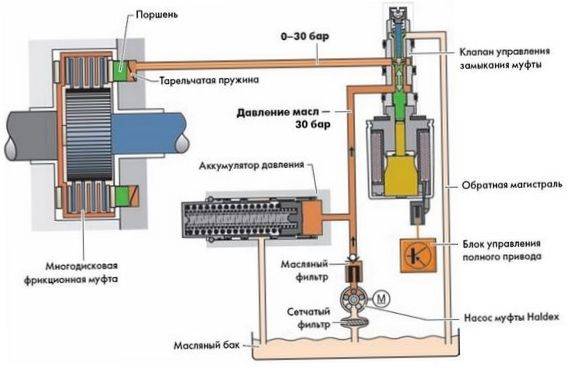

Многодисковая фрикционная муфта конструктивно представляет собой пакет из стали и чередующихся фрикционных дисков. Их количество напрямую зависит от того, какой крутящий момент необходимо передать между валами.

Итак, шайбы в сцеплении бывают двух типов — стальные и фрикционные. В чем разница между ними Дело в том, что второй тип шкива имеет специальное покрытие, называемое «фрикционным». Он изготовлен из материалов с высоким коэффициентом трения: керамики, углеродных композитов, кевларовой нити и т. Д.

Самыми распространенными фрикционными дисками являются стальные диски с фрикционным слоем. Однако не всегда они на стальной основе, иногда эти детали муфты изготавливают из прочного пластика. Диски прикреплены к ступице приводного вала.

Обычные стальные диски без трения устанавливаются в барабан, соединенный с ведомым валом.

Сцепление также содержит поршень и возвратную пружину. Под действием давления жидкости поршень давит на дисковый пакет, создавая между ними силу трения и передавая крутящий момент. После сброса давления пружина возвращает поршень, и сцепление отпускается.

Есть два типа многодисковых муфт: сухие и мокрые. Второй тип устройства частично заполнен маслом. Смазка важна для:

- более эффективного отвода тепла;

- Смазка деталей муфты.

Мокрое многодисковое сцепление имеет один недостаток — низкий коэффициент трения. Производители компенсируют этот недостаток увеличением давления на диски и применением новейших фрикционных материалов.

Общее описание

Для того чтобы передать усилия, ранее использовался повсеместно лишь один метод — ременный, который имел важное промежуточное звено — ремень. В нашем же случае способ меняется. Ненужный переходник исключается, вместо него появляется сцепление между элементами

Ненужный переходник исключается, вместо него появляется сцепление между элементами.

Таким образом, увеличивается не только уровень надежности и минимизируется размер всей системы, но также достигается и еще одно важное преимущество. Снижается расход энергии, необходимый для активации всей конструкции. Существует масса ключевых факторов, которые определяют эффективность, сферу применения механизма

Разумеется, важным аспектом становятся габариты, материал производства и точность

Существует масса ключевых факторов, которые определяют эффективность, сферу применения механизма. Разумеется, важным аспектом становятся габариты, материал производства и точность.

Если говорить про общие сведения о зубчатых передачах, нужно знать, что в хорошем продукте между зубьями всегда присутствует зазор. Они не располагаются вплотную. Иначе скольжение будет невозможным по определению. А также будет крайне неудобно смазывать подвижные части. Эксплуатационный срок, равно как и эффективность применения будет значительно снижена. Не нужно забывать, что многие типы производства подразумевают образование высоких температур на производственных площадках. А сами механические детали во время работы ввиду банальной силы трения разогреваются. Значит, металл будет расширяться, незначительно увеличиваться в размерах. И без зазора зубья просто встанут, упираясь друг в друга и заблокировав дальнейший ход.

Поэтому выбор конечного продукта всегда стоит останавливать на том, что точно не подведет. Именно поэтому мы в всегда внимательно относимся к деталям. И любая часть наших станков и иной продукции отвечает не только всем требованиям нормативной документации, но и желаниям наших клиентов.

Конструкция и основные компоненты

Многодисковая фрикционная муфта конструктивно представляет собой пакет из стали и чередующихся фрикционных дисков. Их количество напрямую зависит от того, какой крутящий момент необходимо передать между валами.

Итак, шайбы в сцеплении бывают двух типов — стальные и фрикционные. В чем разница между ними Дело в том, что второй тип шкива имеет специальное покрытие, называемое «фрикционным». Он изготовлен из материалов с высоким коэффициентом трения: керамики, углеродных композитов, кевларовой нити и т. Д.

Самыми распространенными фрикционными дисками являются стальные диски с фрикционным слоем. Однако не всегда они на стальной основе, иногда эти детали муфты изготавливают из прочного пластика. Диски прикреплены к ступице приводного вала.

Обычные стальные диски без трения устанавливаются в барабан, соединенный с ведомым валом.

Сцепление также содержит поршень и возвратную пружину. Под действием давления жидкости поршень давит на дисковый пакет, создавая между ними силу трения и передавая крутящий момент. После сброса давления пружина возвращает поршень, и сцепление отпускается.

Есть два типа многодисковых муфт: сухие и мокрые. Второй тип устройства частично заполнен маслом. Смазка важна для:

- более эффективного отвода тепла;

- Смазка деталей муфты.

Мокрое многодисковое сцепление имеет один недостаток — низкий коэффициент трения. Производители компенсируют этот недостаток увеличением давления на диски и применением новейших фрикционных материалов.

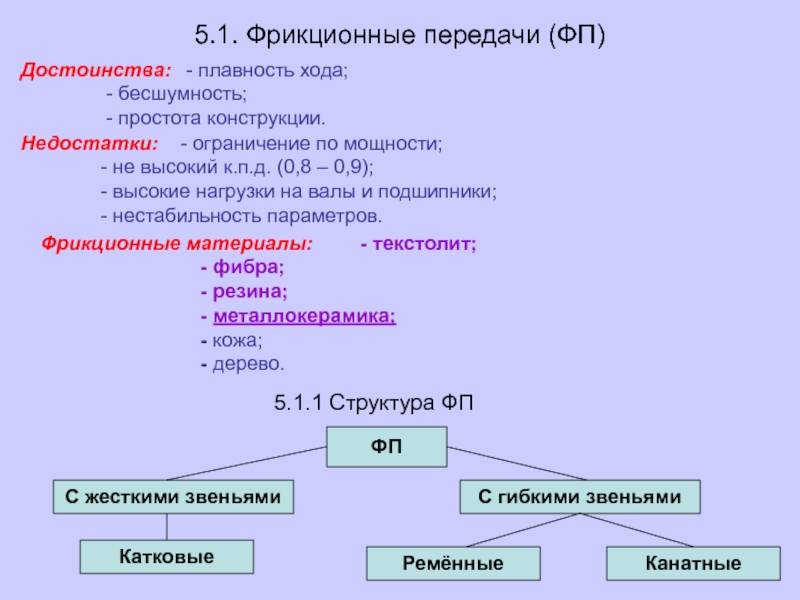

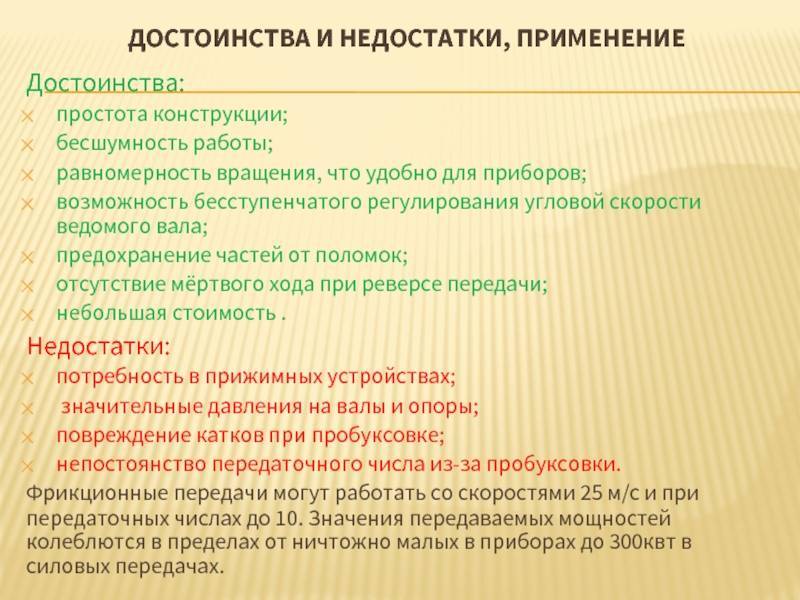

Достоинства и недостатки

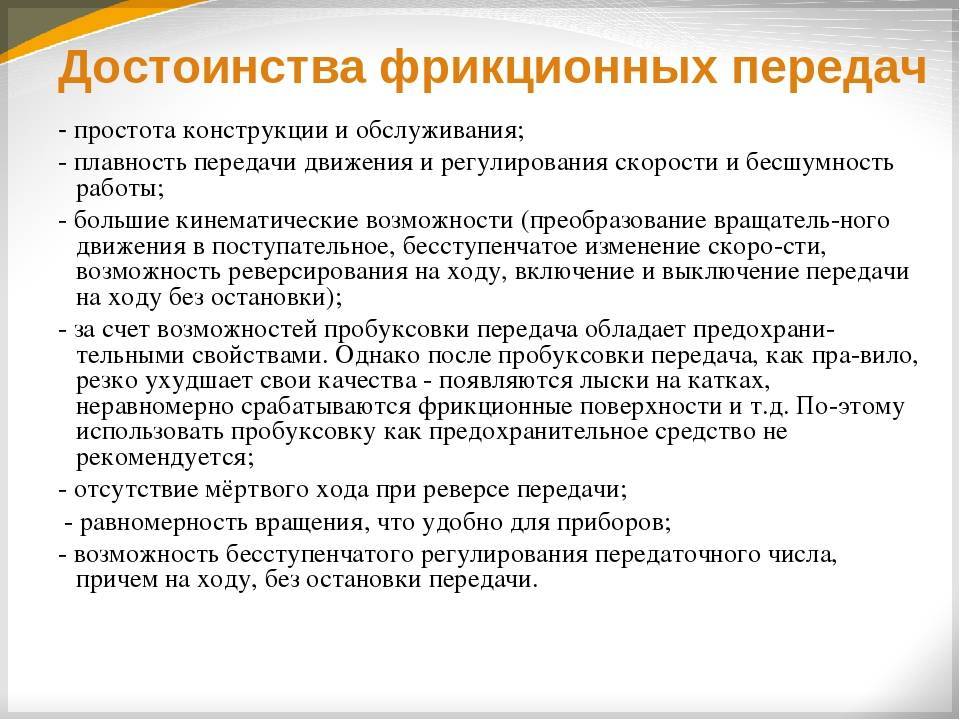

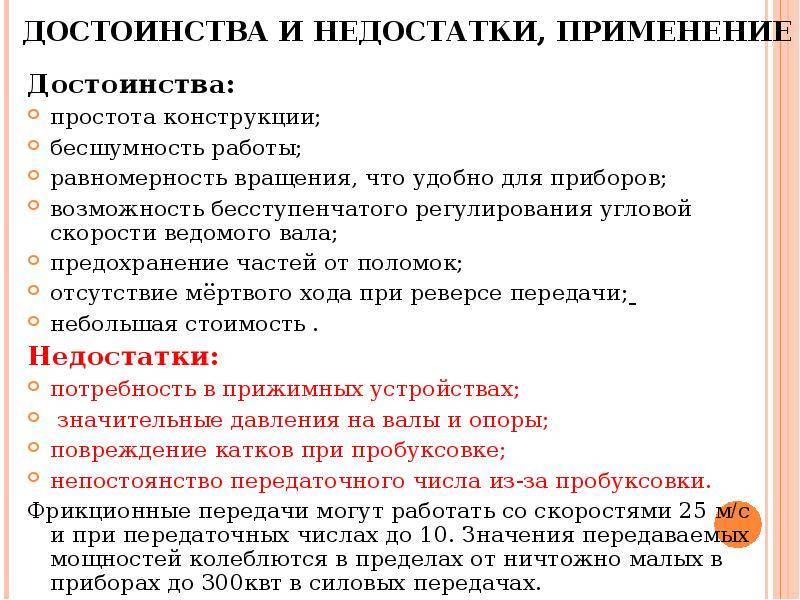

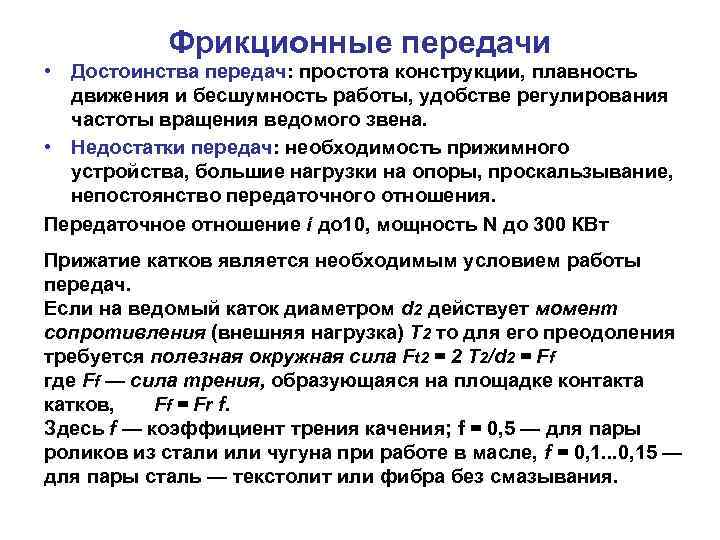

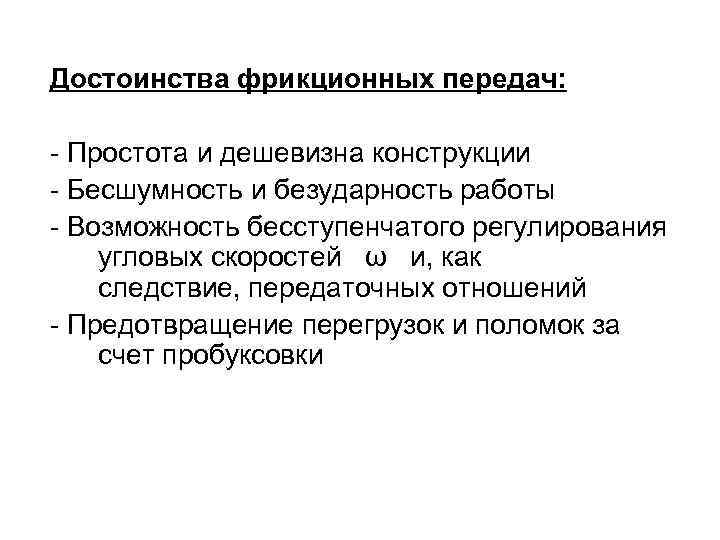

Выделяют следующие плюсы фрикционных передач:

- Несложное строение механизмов, небольшое число деталей.

- Бесступенчатое смена скорости машинных приборов и станков.

- Во время работы механизмы работают плавно и не издают дополнительных шумов.

- Предоставляет возможность реверсировать, включать и отключать передачи во время рабочего процесса.

- Имеет предохранительные свойства, что обусловлено интенсивной пробуксовкой механизмов.

- При реверсе не возникает мертвый ход.

- Позволяет регулировать значение передаточного количества на ходу.

- При сильной нагрузке на катки или валы устройство автоматически останавливается, что понижает риск возникновения аварийных ситуаций.

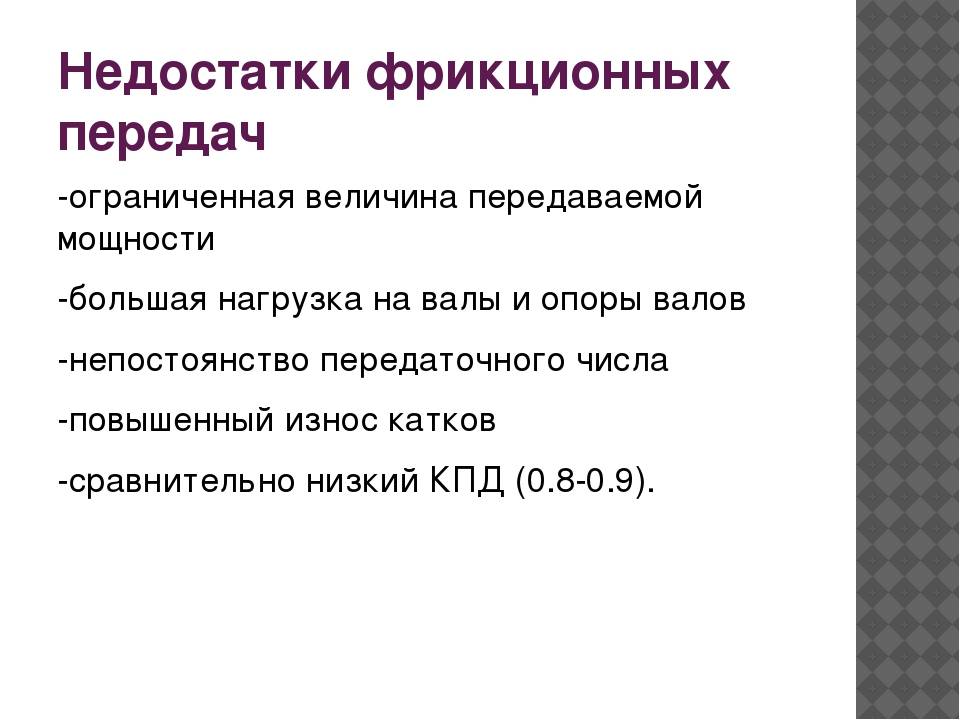

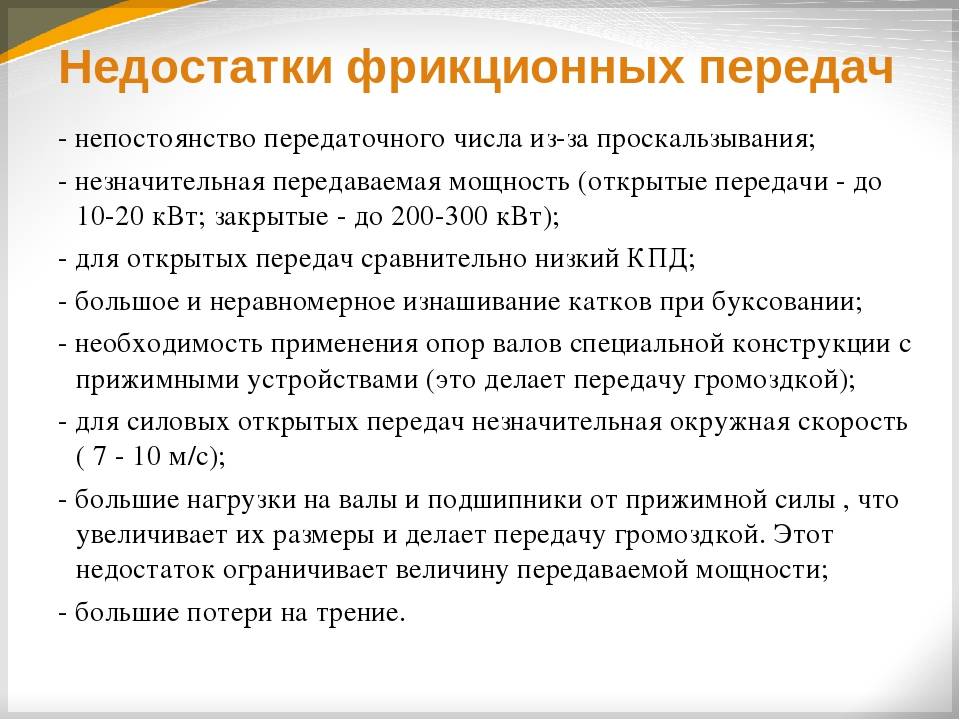

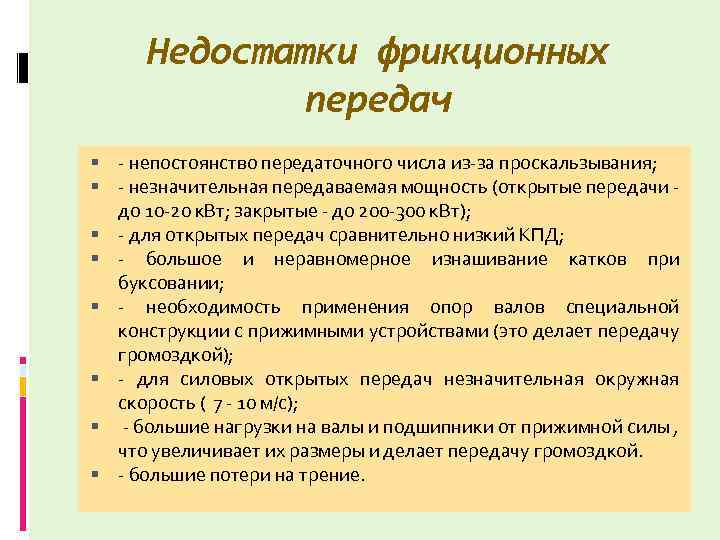

Во время эксплуатации были выявлены следующие минусы фрикционных передач:

- Открытые передачи, функционирующие при наличии смазки, обладают низким КПД.

- Невысокая передаваемая мощность: до 300 кВт.

- Непостоянство передаточного числа, вызванного сильным скольжением звеньев.

- При использовании дополнительных прижимных устройств и опор для валов конструкция становится тяжелой, что снижает ее мобильность и повышает количество передаваемых мощностей.

- Окружная скорость составляет не больше 7 — 10 м/с.

- При долгом буксовании валы изнашиваются, что может привести к неисправности прибора.

- Во время соприкосновения катков возникают колоссальные потери на трение.

Устранение указанных недостатков осуществляется при помощи разработки фрикционных передач с замкнутыми силами прижатия, внедрения в их конструкцию принципа многоконтакности, создания улучшенных форм рабочих тел вращения, нажимных устройств, применения улучшенных материалов при изготовлении катков и использования планетарных схем.

Скольжение во фрикционной механической передаче

Оно неизбежно возникает в процессе эксплуатации из-за разницы в скоростях катков. У того же ведущего поверхностные элементы подходят к месту соприкосновения сжатыми, а покидают ее уже растянутыми; и наоборот в случае с ведомым. В результате у первого обод удлиняется, а у второго – укорачивается, что и приводит к потерям трения.

При сравнении окружных скоростей оказывается, что V2 значительно, в разы, меньше V1, а в таких условиях крайне проблематично добиться хорошего прижима.

Особняком стоят случаи, когда механизмы фрикционных передач залиты СОЖ, то есть функционируют в так называемых ваннах: масляная пленка способствует еще большему скольжению.

Свою роль, причем серьезную, также играет нагрузка: если она будет чрезмерной, это обернется буксованием, а значит и отсутствием должного трения, что приведет к остановке ведомого колеса и/или к быстрому износу взаимодействующих поверхностей.

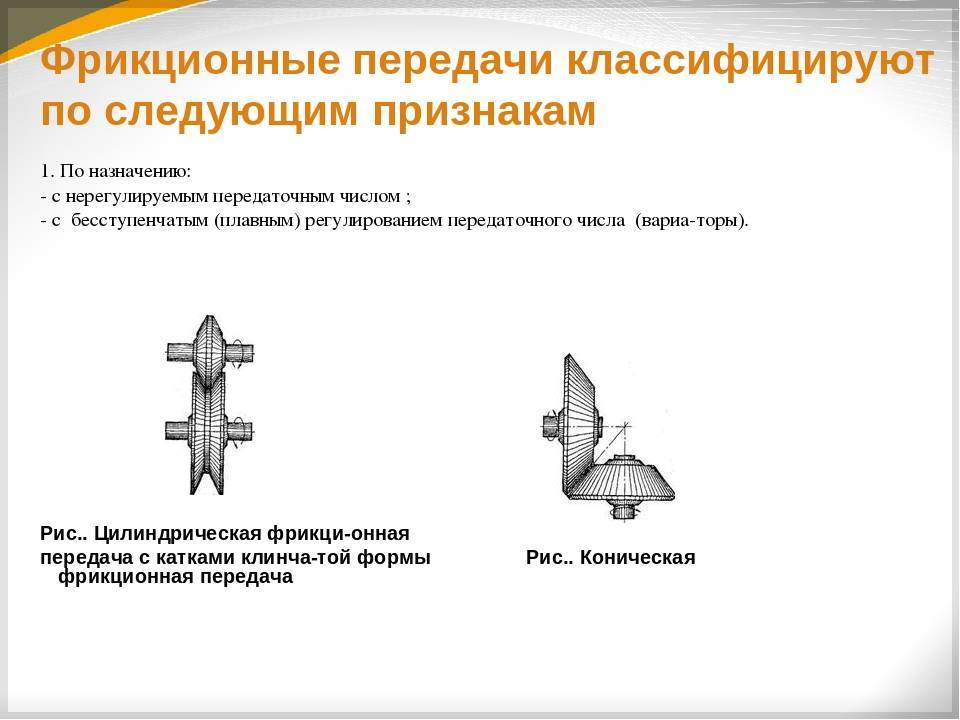

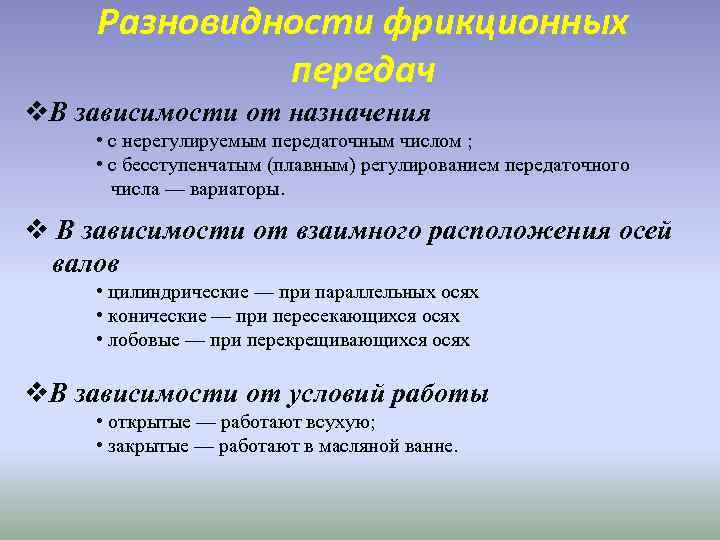

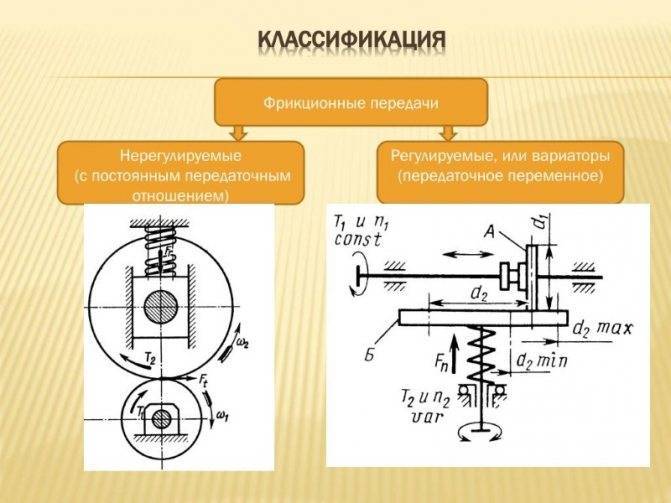

Типы фрикционных передач

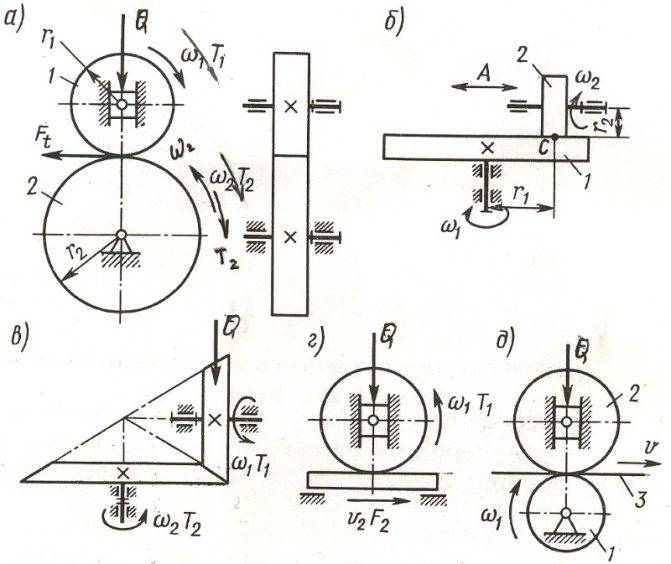

В зависимости от того, какие именно задачи решают фрикционные передачи, в каждом конкретном случае используются различные их типы. Конструктивно эти трансмиссии подразделяются на цилиндрические и конические.

Цилиндрические фрикционные передачи характеризуются тем, что их основными частями являются такие детали вращения, как катки. В них передача крутящего момента осуществляется за счет силы трения, возникающей между рабочим поверхностями ведущего и ведомого колес, имеющих цилиндрическую форму.

Основными компонентами конических передач являются ведущий и ведомый усеченные конусы. Их соприкосновение происходит по конической поверхности, причем при увеличении давления одного катка на другой растет сила трения между ними.

Одним из устройств, в которых используются фрикционные передачи, вариаторы. Они бывают конусными, лобовыми, торовыми, причем передаточное отношение в них может плавно изменяться в некотором диапазоне.

Применение – фрикционная передача

Применение фрикционных передач в настоящее время ограничивается средними и малыми мощностями, так как при больших моментах соответственно возрастают усилия прижатия и передачи получают значительные габариты.

Применение фрикционных передач для больших мощностей приводит к соответствующему возрастанию усилий на валы и опоры и увеличению габаритов передачи. Фрикционные передачи не могут применяться в тех механизмах, где недопустимо накопление ошибок в углах поворота звеньев, что связано с наличием скольжения в этих передачах.

Применение фрикционных передач для больших мощностей приводит к соответствующему возрастанию нагрузок на валы и опоры и увеличению габаритов передачи.

Правомерно применение сооеных фрикционных передач г полностью уравновешенным. При необходимости большой редукции можно применять фрикционные волновые передачи, но они работают с существенной потерей скорости.

В обычных случаях применения планетарных фрикционных передач, когда требуются значительное расширение диапазона регулирования фрикционной передачи и редуцирование чисел оборотов, применяются схемы, в которых передаточное отношение выражается разностью двух членов ( табл. 138), а не суммой. При этом целесообразно выбирать схемы, в которых ведомый вал соединяется с наиболее тихоходным элементом планетарной передачи – с водилом.

В обычных случаях применения планетарных фрикционных передач, когда требуются значительное расширение диапазона регулирования фрикционной передачи и редуцирование чисел оборотов, применяют схемы, в которых передаточное отношение выражается разностью двух членов ( табл. 7), а не суммой. При этом целесообразно выбирать схемы, в которых ведомый вал соединяется с наиболее тихоходным элементом планетарной передачи – с водилом.

| Схемы фрикционных передач для постоянного передаточного отношения. |

Последнее является решающим для применения фрикционных передач, так как передачи зацеплением не допускают бесступенчатого регулирования.

Вторым методом регулирования числа оборотов шнека является применение механической фрикционной передачи от электродвигателя с постоянным числом обо – ротов. Регулирование числа оборотов шнека шприцпрессов большего размера осуществляют при помощи вариатора скорости с клиновидными ремнями и шестеренчатой передачи. Такие вариаторы пригодны для передачи мощности до 110 кет, но при применении этих передач возникают затруднения при работе на низких скоростях из-за большой величины передаваемого вращающего момента. Обычно для предохранения узлов пресса от перегрузки применяют предохранительный срезной штифт или фрикционную муфту.

Простейшим способом передачи работы между вращающимися валами является применение фрикционной передачи. Фрикционная передача осуществляется обычно при помощи двух гладких колес, прижимаемых одно к другому с определенной силой. Благодаря наличию этой силы при вращении ведущего колеса в месте соприкосновения колес возникает сила трения, через которую передается вращение ведомому колесу. Такую передачу называют фрикционной, а колеса – колесами трения.

Большая величина силы Q является основным фактором, ограничивающим применение фрикционной передачи с цилиндрическими катками. Это наглядно видно из приведенного ниже примера.

Большая величина силы Q является основным фактором, ограничивающим применение фрикционной передачи с цилиндрическими катками. Это наглядно видно из приведенного ниже примера.

Большие нагрузки на валы и опоры и неизбежность проскальзывания между телами качения ограничивают применение фрикционных передач, несмотря на их существенные достоинства – простоту, бесшумность и возможность использования для бесступенчатого регулирования скорости.

| Схема цилиндрической фрикционной передачи.| Схемы фрикционных передач с постоянным передаточным числом. а – с цилиндрическими катками. Я – передача катками с клинчатым ободом. а – с коническими катками. |

Большие нагрузки на валы и опоры и неизбежность проскальзывания между телами качения ограничивают применение фрикционных передач, несмотря на их существенные достоинства – простоту, бесшумность и возможность использования для бесступенчатого регулирования скорости. Фрикционные передачи с постоянным передаточным числом применяют преимущественно в кинематических цепях приборов.

Основные характеристики фрикционной передачи

Для расчета фрикционной передачи необходимо учитывать следующие критерии

- Передаточное число – величина, равная отношению числа зубьев ведомого и ведущего валов. Оно оказывает воздействие на скорость передачи крутящегося момента от мотора к приводу узла. Эта характеристика равна отношению угловых скоростей катков. Также передаточное количество можно выразить при помощи отношения частот вращения или диаметров катков. В большинстве фрикционных механизмов его значение меньше или равно 7.

- КПД: указывает количество утраченных мощностей. Зависит от числа потерь во время качения и скольжения. Величина этого параметра рассчитывается экспериментальным методом, при помощи сравнения мощностей ведущего и ведомого валов. Средний КПД фрикционных механизмов равняется 90%.

- Контактная прочность: характеризует способность передачи выдерживать крупные нагрузки. Оценивается при помощи контактного напряжения, возникающего в месте соприкосновения катков. Чем ниже контактная прочность конструкции, тем сильнее изменяется форма основных деталей во время соприкосновения. Рассчитать эту характеристику можно при помощи формулы Герца, где учитываются коэффициент нагрузки, приведенный радиус кривизны, модуль упругости и сила сжатия катков.

- Тип движения катков: характеризует траекторию движения рабочих тел вращения. Оно может быть реверсивным и нереверсивным. При реверсивном движении рабочие тела вращения перемещаются в противоположных направлениях, что позволяет осуществлять передачу 2 путями. При нереверсивном движении катки движутся в 1 направлении. Передача производится только 1 единственным способом.

- Материал тел качения – характеристика, влияющая на износостойкость устройство, контактную прочность, коэффициент трения и модуль упругости. Чаще всего при изготовлении деталей кинематической пары используется металлокерамика или сочетание стандартной и закаленной стали (закалка до 60 HRC). Эти материалы уменьшают габариты механизма и увеличивают величину КПД. При использовании чугуна катки смогут работать без использования смазки. Наиболее дешевым материалом являются фрикционные пластмассы и текстолит. Но они обладают низким КПД: 50%. Высокими показателями трения обладают валы с кожаным или деревянным покрытием. Минусом этих материалов является низкая контактная прочность.

В следующей таблице указана величина коэффициента трения для фрикционных передач из разных материалов:

| Покрытая смазкой сталь | 0,04 – 0,05 |

| Сталь с сухой поверхностью | 0,14 – 0,19 |

| Фрикционная пластмасса с высушенной поверхностью | 0,36 – 0,46 |

| Текстолит с высушенной поверхностью | 0,31 – 0,36 |

| Металлокерамика с сухой поверхностью | 0,29 – 0,34 |

Эти факторы и характеристики учитываются при изображении фрикционной передачи на кинематических схемах.

Характер и причины отказов

Фрикционные передачи, назначение которых мы только что рассмотрели, сильно зависят от контактной прочности, которую определяют по напряжению смятия в зоне взаимодействия валов. Рассмотрим снижающие ее факторы и типы повреждений вообще.

Виды разрушений механизмов

- усталостные – проявляются с течением времени, под действием постоянных и чрезмерных нагрузок;

- абразивные – возникают в результате случайного попадания твердых частиц в СОЖ, способны обернуться серьезными повреждениями катков;

- коррозийные – наблюдаются либо при негативном влиянии агрессивной химической среды, либо при окислении в силу очень высоких или низких температур, либо при пластических деформациях колес;

- износ звеньев – характерен для механизмов, работающих всухую, при буксовании поверхностей

- задир плоскостей – актуален для быстроходных систем, появляется при разрыве масляной пленки, при интенсивной эксплуатации.

Факторы отказов

Фрикционная передача, схема которой предполагает простоту и надежность, все-таки выходит из строя. Виной поломки может быть:

- Выкрашивание – характерно для закрытых моделей, функционирующих без СОЖ. Сила прижима концентрирует напряжение в зоне контакта звеньев, на которых появляются трещинки, со временем перерастающие в сколы и раковины.

- Диспергирование – наблюдается в условиях умеренных температур, при работе на граничной смазке.

- Пластическая деформация (смятие) – возникает в результате слишком малой прочности соприкасающихся поверхностей, представляет собой полосы на ранее гладких и блестящих дисках.

- Заедание – проявляется на быстром ходу, при разрыве масляной пленки из-за чрезмерных нагрузок. Зона контакта нагревается, частицы двух валов сцепляются на молекулярном уровне, свариваются между собой, нарушают исходную конструкцию, что существенно ухудшает динамику движения и способствует появлению борозд на ровных плоскостях.

- Изнашивание из-за упругого скольжения, действующего в месте соприкосновения колес; это оборачивается слишком большим трением, падением КПД и серьезными поломками.

Чтобы предотвратить отказы, следует правильно рассчитать контактную прочность и использовать тот механизм, у которого она на достаточном уровне, а также применять подходящие противозадирные масла.

Предлагаем закрепить впечатление и посмотреть фото фрикционных передач и ролики, показывающие их устройство и работу. Лучшие из них устанавливаются в станки ижевского – в мощное, удобное в пользовании и надежное оборудование, помогающее решать самые ответственные задачи.

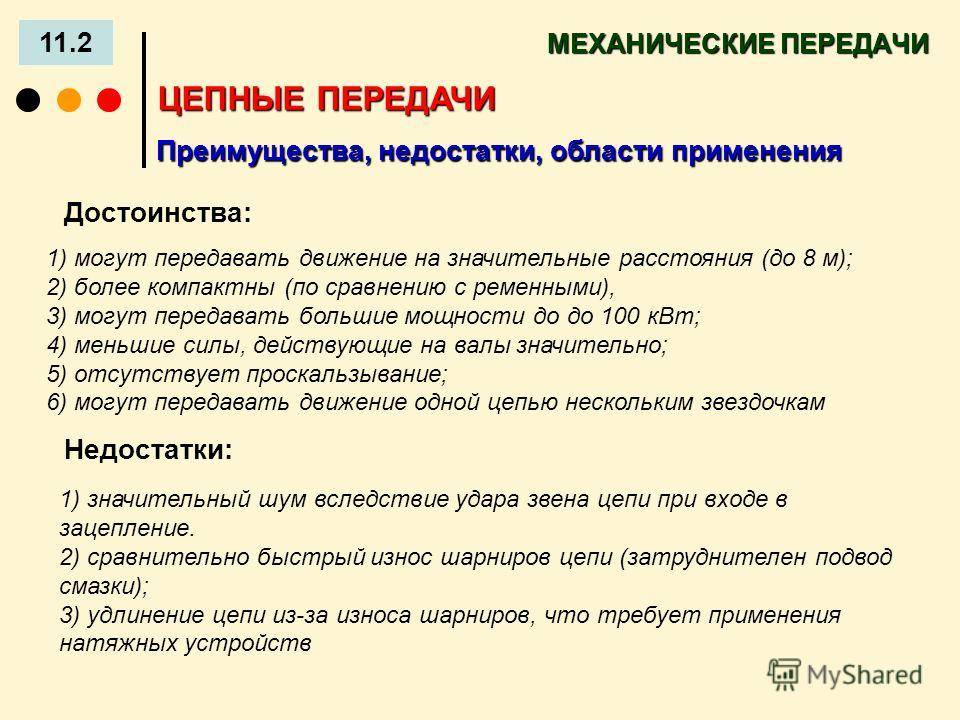

Достоинства и недостатки зубчатых передач

Основные достоинства зубчатых передач

по сравнению с другими передачами:

— технологичность, постоянство передаточного числа;

— высокая нагрузочная способность (до N =50000 кВт);

— высокий КПД (до 0,97-0,99 для одной пары колес);

— малые габаритные размеры по сравнению с другими видами передач при равных условиях;

— большая надежность в работе, простота обслуживания;

— сравнительно малые нагрузки на валы и опоры.

К недостаткам зубчатых передач

следует отнести:

— невозможность бесступенчатого изменения передаточного числа;

— высокие требования к точности изготовления и монтажа;

— шум при больших скоростях; плохие амортизирующие свойства;

— громоздкость при больших расстояниях между осями ведущего и ведомого валов;

— потребность в специальном оборудовании и инструменте для нарезания зубьев;

— высокая жесткость, не позволяющая компенсировать динамические нагрузки;

— нерациональное использование зубьев – в работе передачи одновременно участвуют обычно не более двух зубьев каждого из зацепляющихся колёс;

— зубчатая передача не предохраняет машину от возможных опасных перегрузок.