Основные особенности электроэрозии

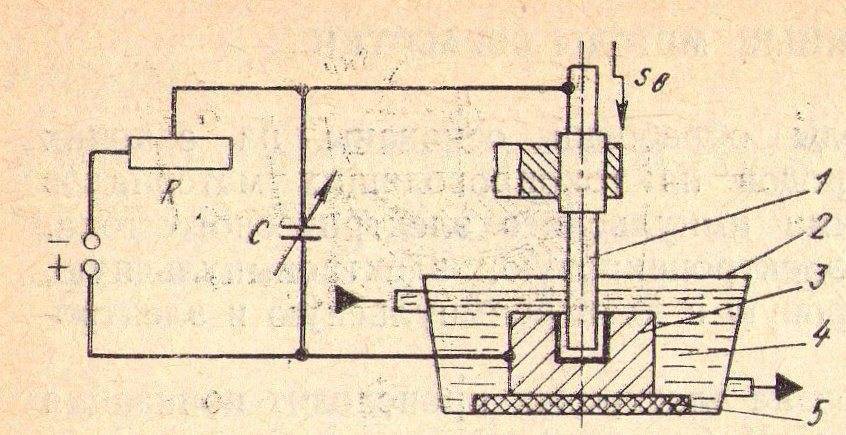

Принцип работы эрозионной установки для металлических деталей основан на удалении мельчайших частиц обрабатываемого материала искровым разрядом. В результате однократного воздействия в точке контакта остается небольшая лунка. Чем мощнее искра, тем шире и глубже образуется углубление.

Если производить многократную искровую обработку, то процесс испарения мельчайших частиц в зоне искрения будет более заметным. Произойдет разогрев металла. Поэтому для снижения температуры подается охлаждающая жидкость.

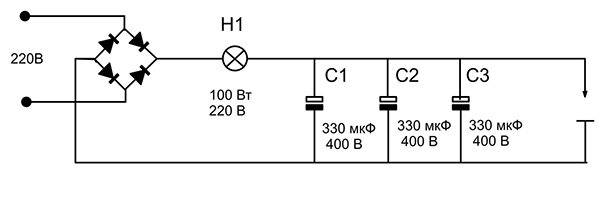

Схема искрового генератора:

Электросхема устройства предусматривает использование:

- диодного моста, он выпрямляет подаваемое переменное напряжение из сети 220 В;

- лампа накаливания Н₁ на 100 Вт представляет активную нагрузку;

- конденсаторы С₁, С₂, С₃ накапливают энергию для получения разового искрового разряда.

При включении схема в сеть загорается лампа Н₁, на конденсаторах С₁,…, С₃ накапливается электрический заряд. В момент полной зарядки конденсаторов прекращается течение электрического тока по цепи. Лампа Н₁ гаснет, что служит сигналом для возможности получения искры.

Электрод подводится к детали. Остается зазор, через который происходит пробой. На металле выжигается небольшая лунка.

Чтобы произвести следующий электрический разряд и выжигание еще одной порции металла, необходимо электрод отвести от детали. Потом происходит повторное заряжение конденсаторов.

Подобные действия происходят многократно. При каждом последующем действии электрод сильнее внедряется в металл, вырывая частицы на большей глубине.

Приведенная схема для полного заряда конденсаторов требует около 0,5…0,7 с времени. Величина тока в цепи заряда составляет примерно 0,42…0,47 А. При осуществлении контакта в зоне разряда ток возрастает до 7000…9000 А. При столь высоком значении происходит испарение 0,010…0,012 г металла (сталь).

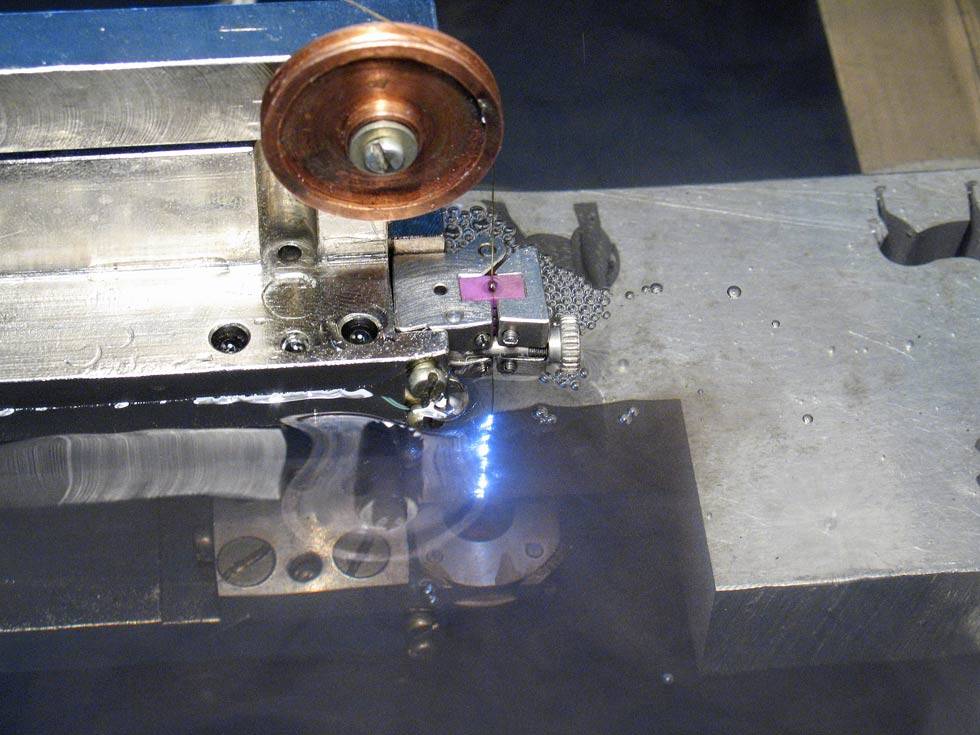

Для высокого значения тока необходимо использовать медные провода сечением 8…10 мм². Чтобы прожечь отверстие, электрод изготавливают из толстой латунной проволоки. Чтобы запустить непрерывный процесс работы, нужно с частотой около 1 Гц подводить электрод к обрабатываемой детали.

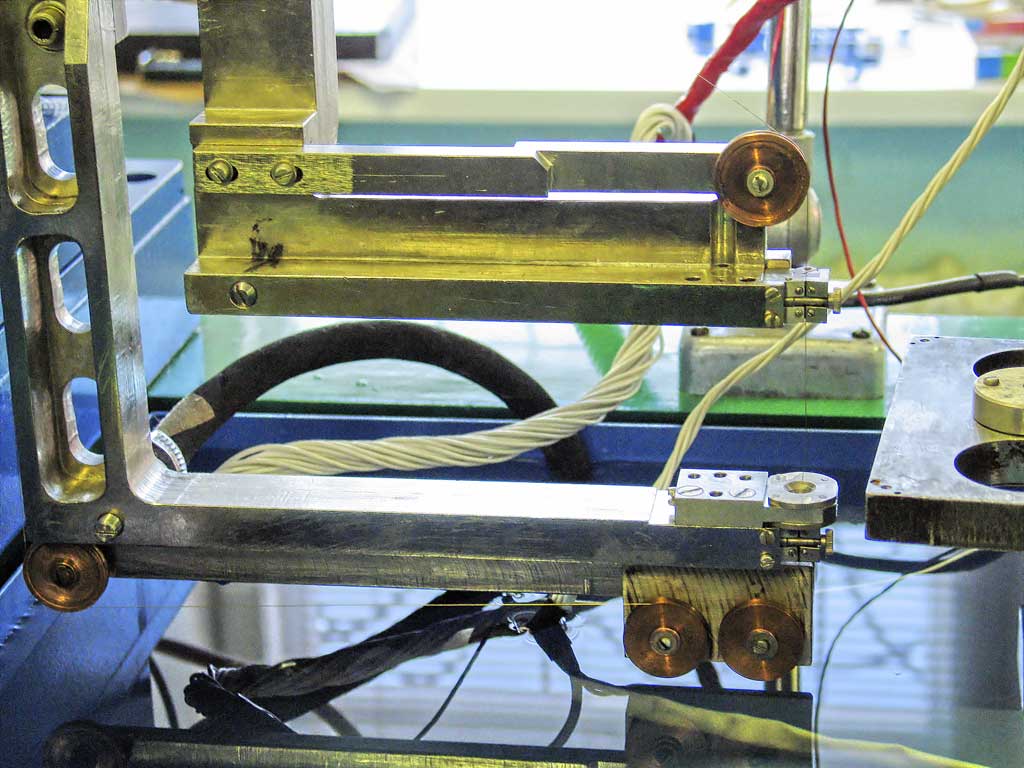

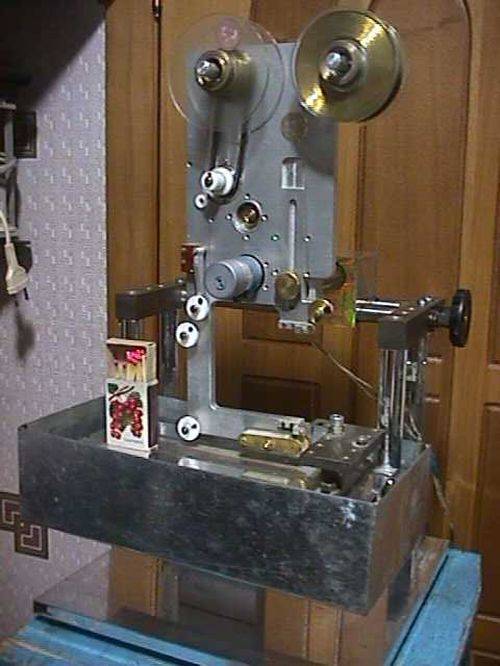

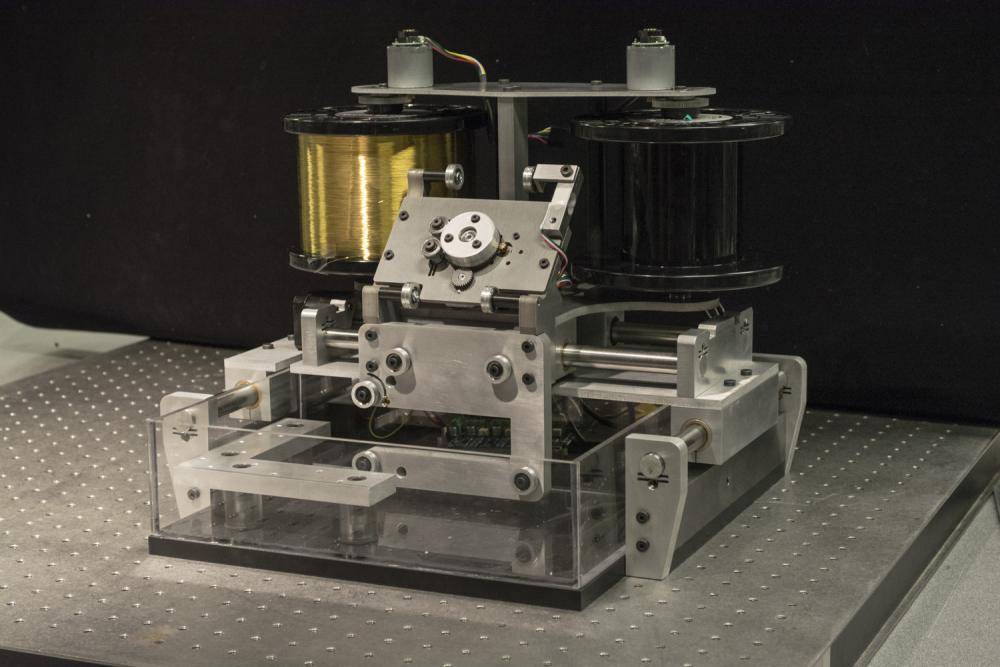

Проволочно-вырезной станок

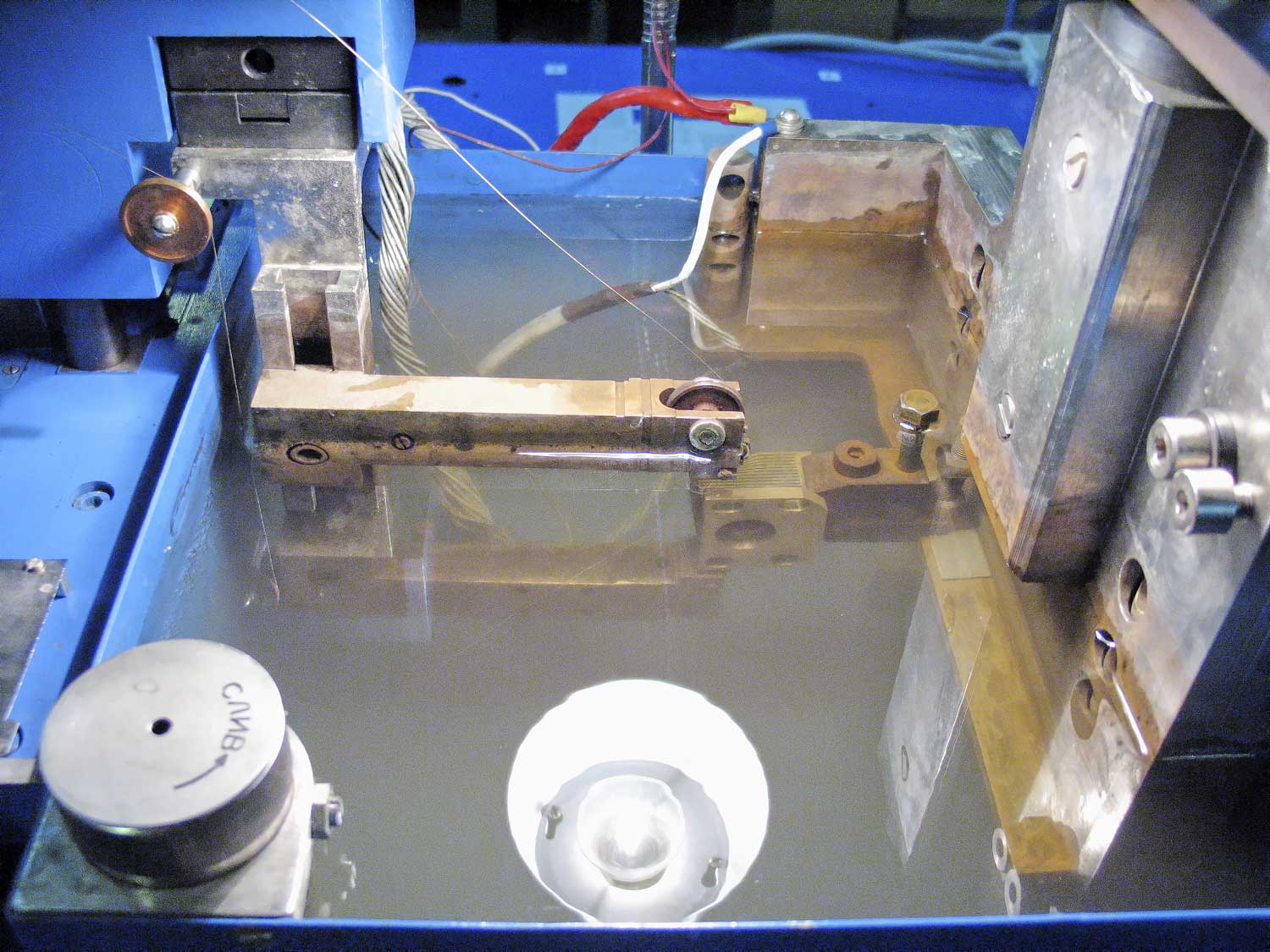

Это станочное оборудование используется в целях контурной обработки изделий с высокими точностными показателями и низкой шероховатостью поверхности. Воздействие на обрабатываемую деталь происходит электродом в виде проволоки из молибдена диаметром 0,18 мм. Затраты на работу этого оборудования довольно низкие, так как сама проволока используется много раз. Традиционный электроэрозионный проволочно-вырезной станок, который не может использовать проволоку многократно, существенно проигрывает в себестоимости аналогичных рабочих операций.

Читать также: Рамные конструкции в строительстве

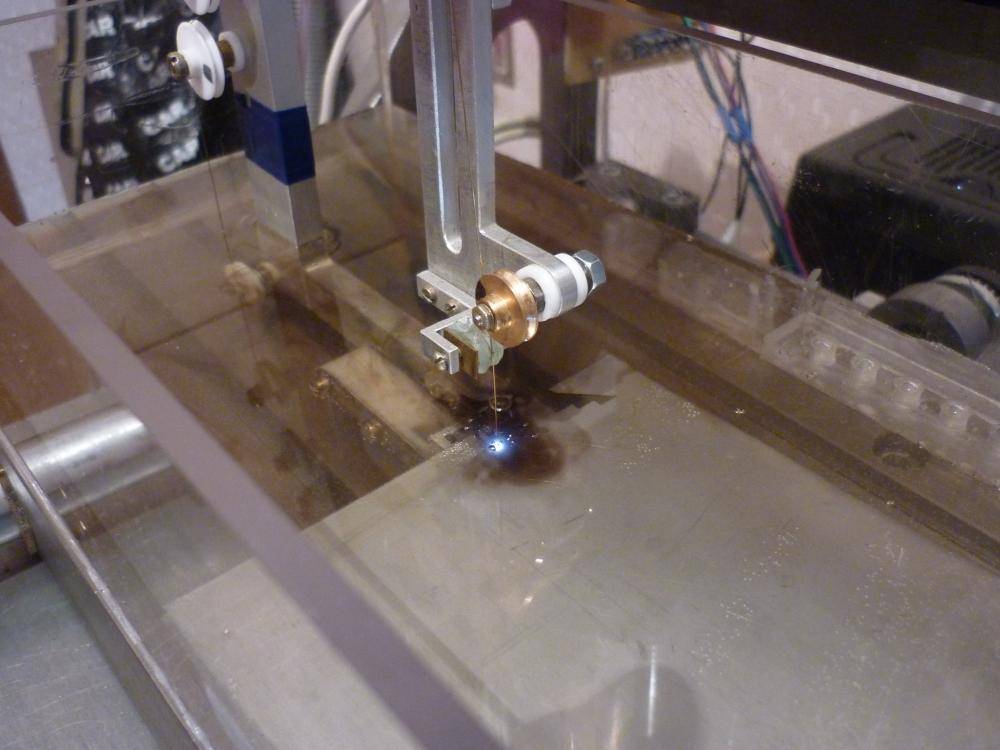

Роль электролита в рабочей зоне станка играет охлаждающая жидкость, потоком которой вымываются эрозионные продукты и которая защищает обработанную поверхность детали от окисления воздухом. В качестве СОЖ используется водорастворимый концентрат специального состава.

Цена электроэрозионного копировального станка не очень высока по сравнению с аналогичными аппаратами традиционного типа, зато обслуживание его очень удобно за счёт использования блока ЧПУ. Чтобы обучить оператора основным приёмам работы на нём, потребуется не более двух дней.

С помощью этого станка можно изготавливать:

- различные пресс-формы;

- штампы;

- зубчатые колёса;

- шлицевые отверстия;

- шпоночные пазы;

- выемки сложного профиля с глубиной до 20 см.

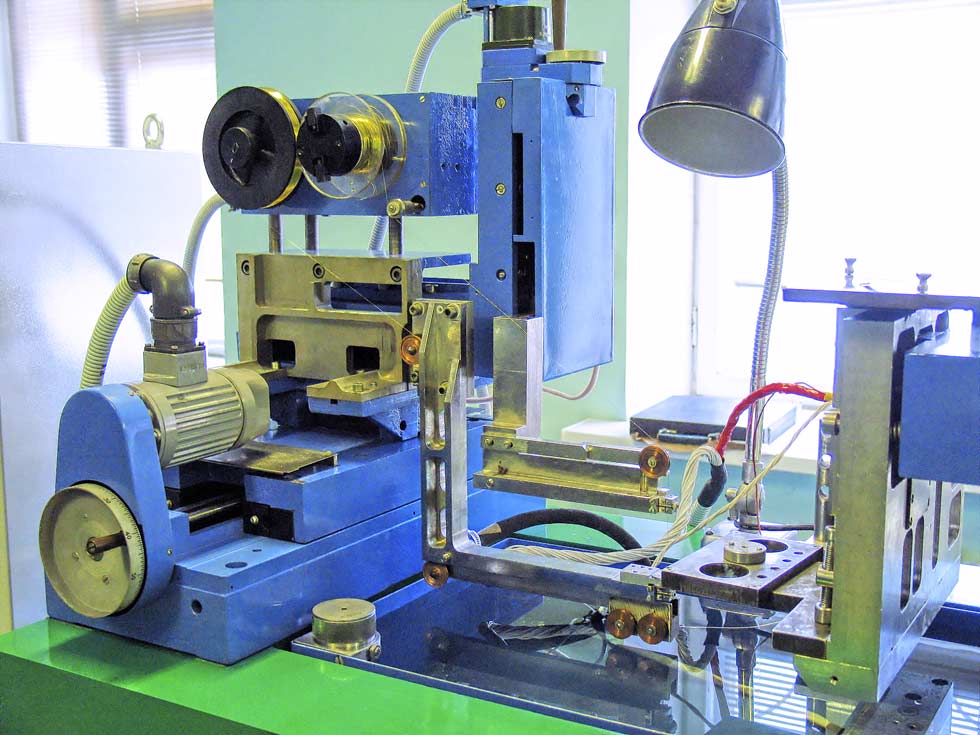

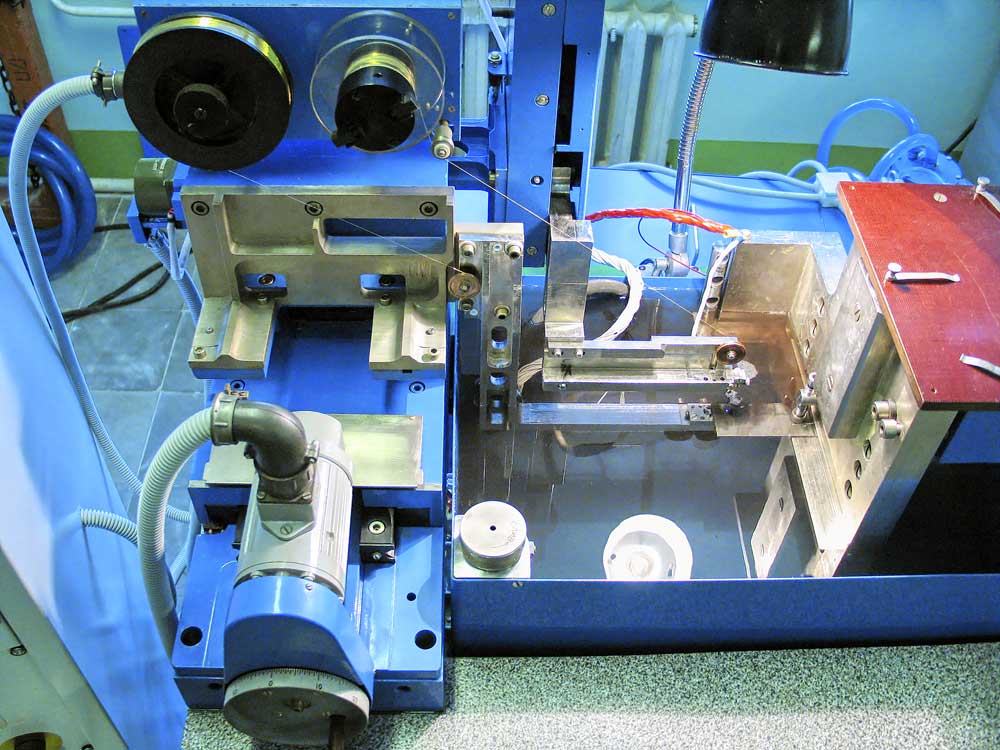

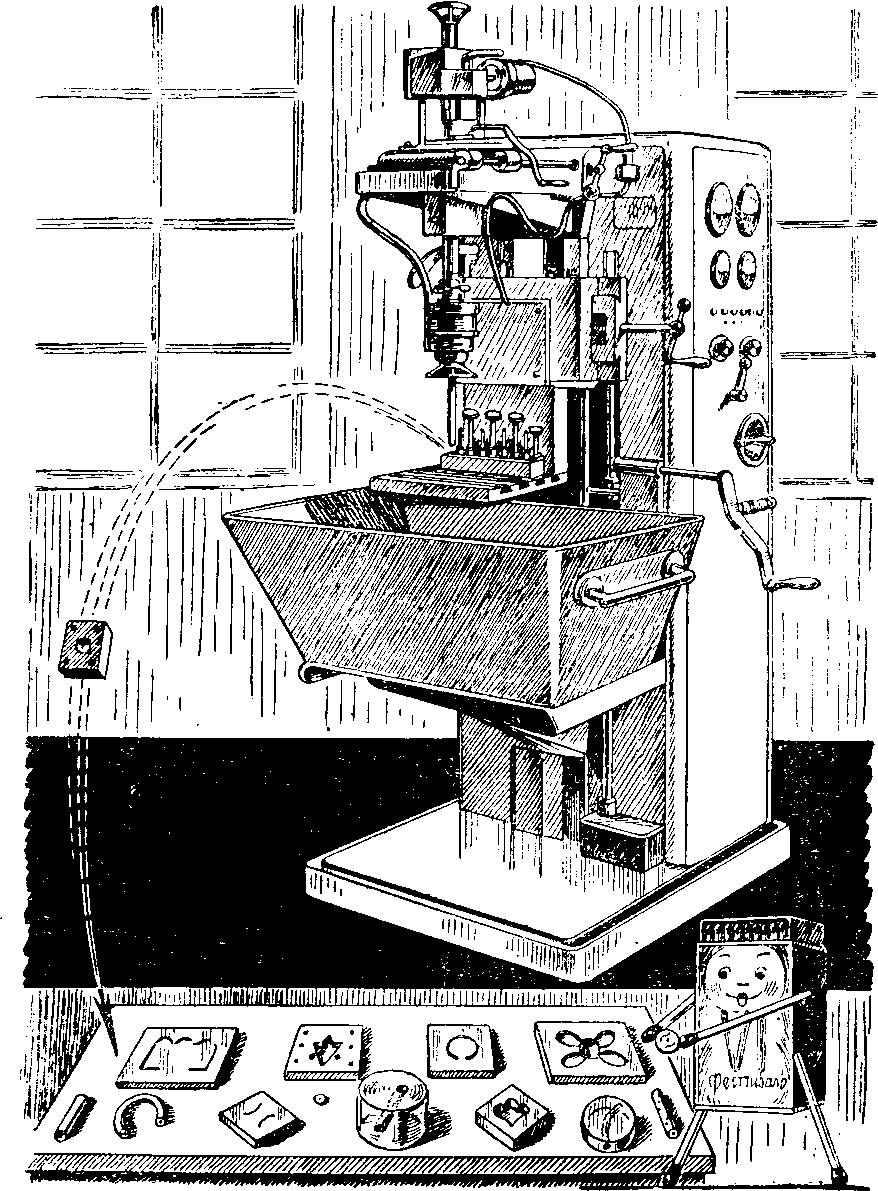

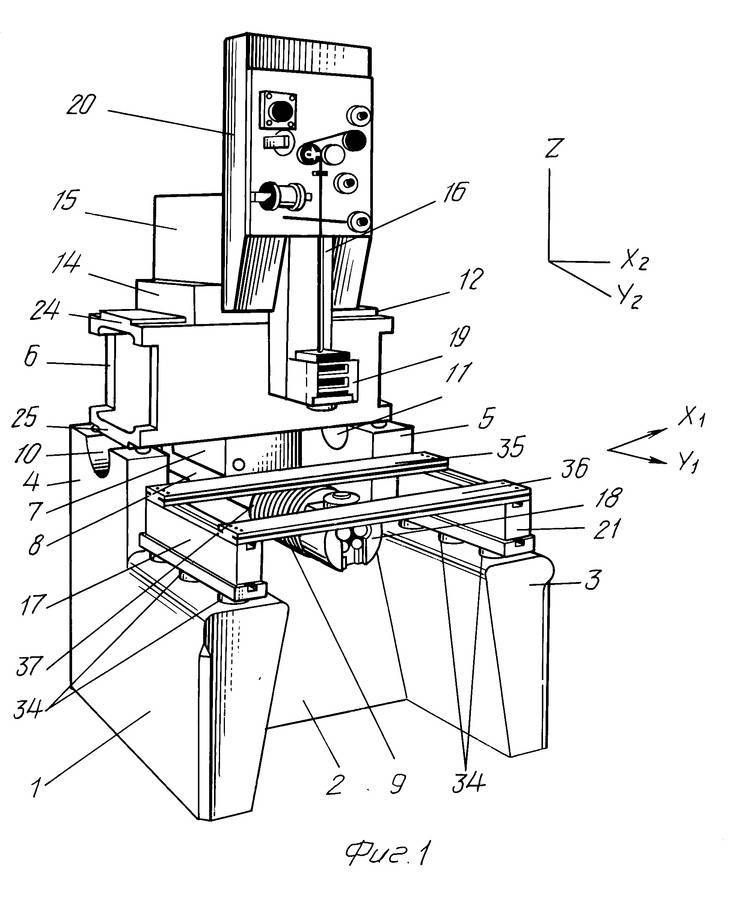

На рисунке выше показан высокоскоростной электроэрозионный вырезной станок с ЧПУ, который относится к струйному типу и применяется для контурной обработки деталей. Станки такого вида могут использоваться и в мастерских небольшого предприятия со штучным изготовлением изделий, и на крупных предприятиях в серийном производстве. Электроэрозионный проволочный станок DK 7720 в настоящее время можно купить за 850 тыс. рублей.

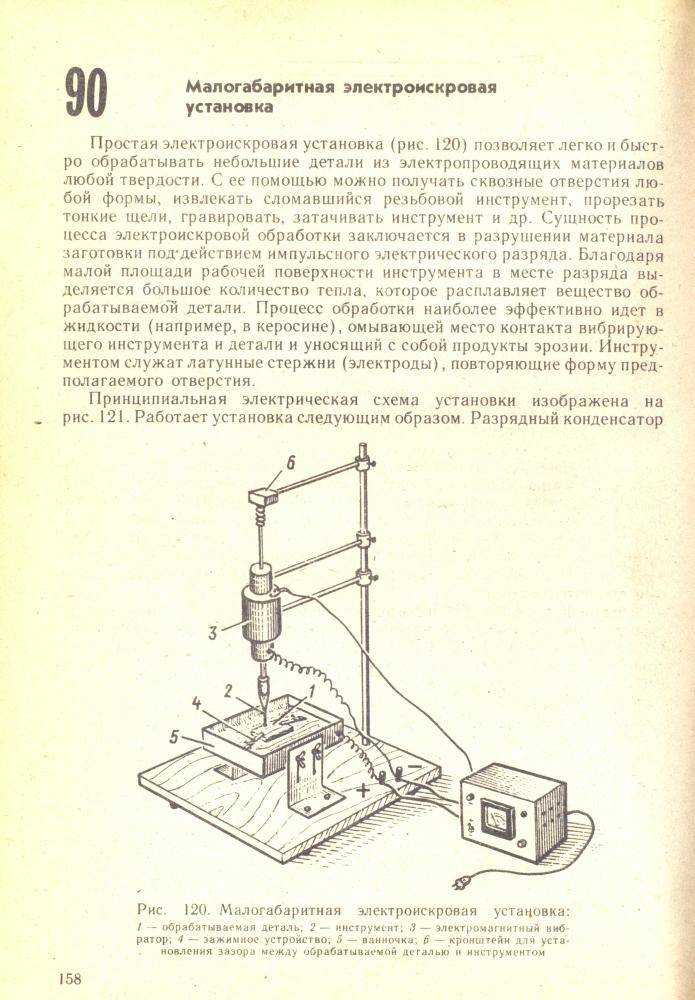

Электроискровая обработка материала.

Электроискровая обработка заключается в использовании явления электролитической эрозии и переносе металла инструмента на наращиваемую поверхность детали при прохождении искровых разрядов между ними.

В электрических установках (рубильниках, контакторах, выключателях) в моменты замыкания и размыкания электрической цепи образуются искры, которые постепенно разрушают поверхность контактов. Это явление называется электрической эрозией. Особенно сильная эрозия наблюдается в цепях постоянного тока. Объясняется это тем, что между электродами, находящимися под напряжением, происходит ионизация воздуха, и тем самым создается узкий канал, проводящий ток. Электронная лавина (в виде искры), пробивая воздушный промежуток, переносит значительное количество электричества в очень короткий промежуток времени с катода на анод. При этом происходит нагрев небольшой части поверхности анода до очень высокой температуры (10 000°С…15 000°С), что приводит к расплавлению и даже испарению металла, который выбрасывается из искрового промежутка в виде жидких капель.

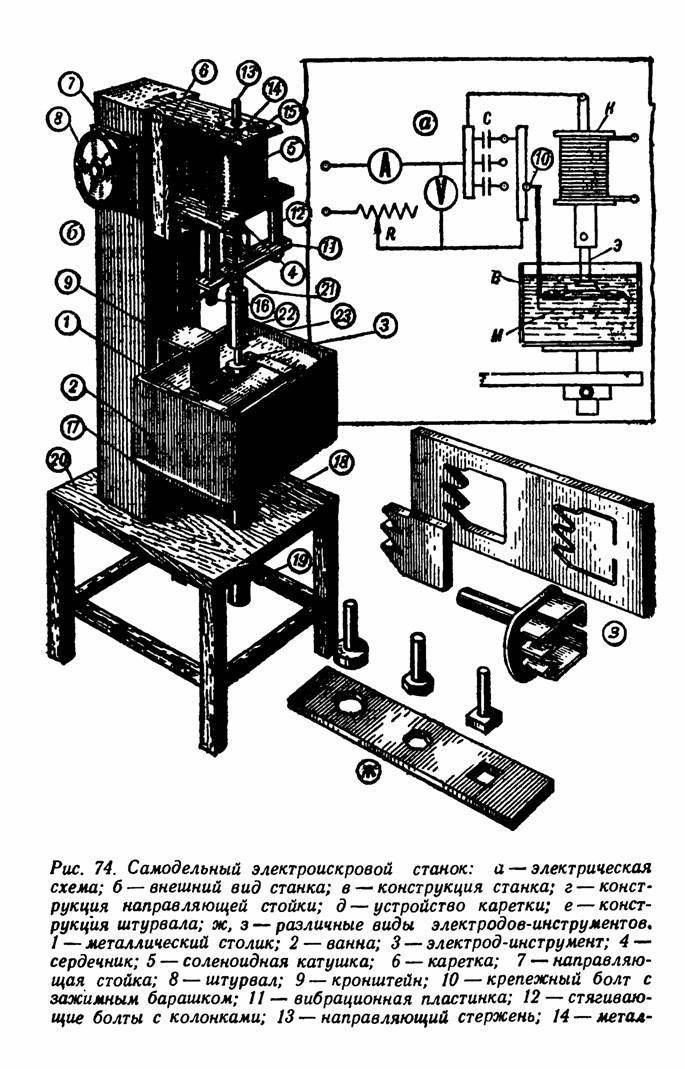

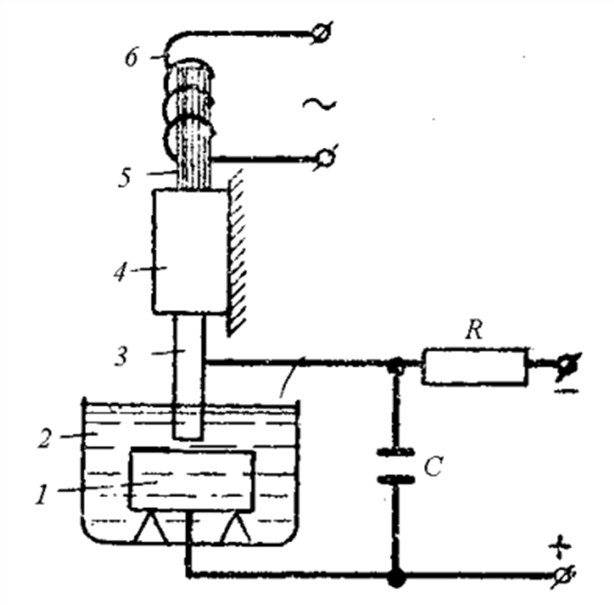

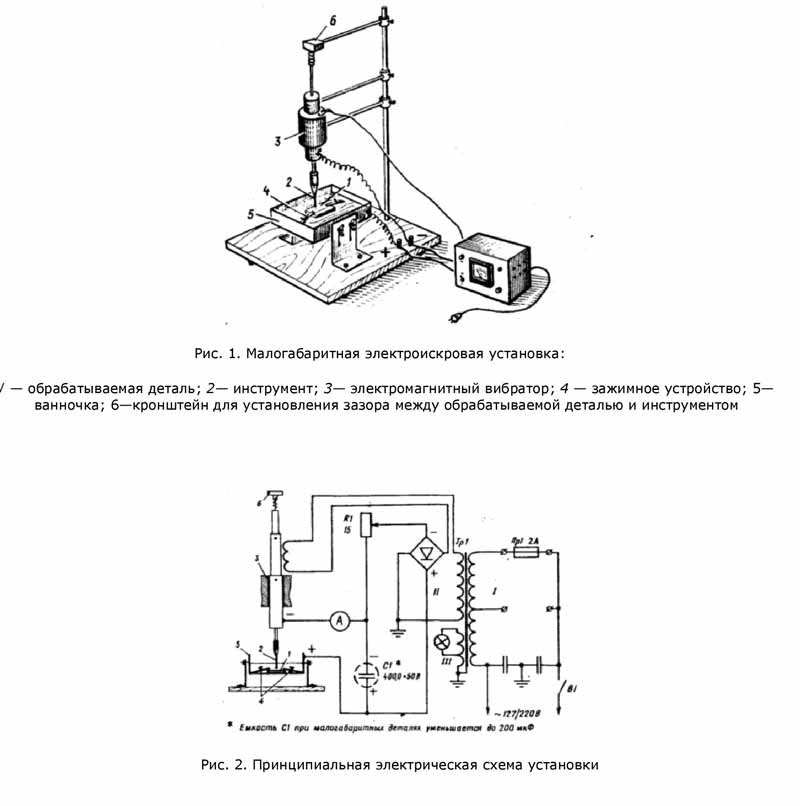

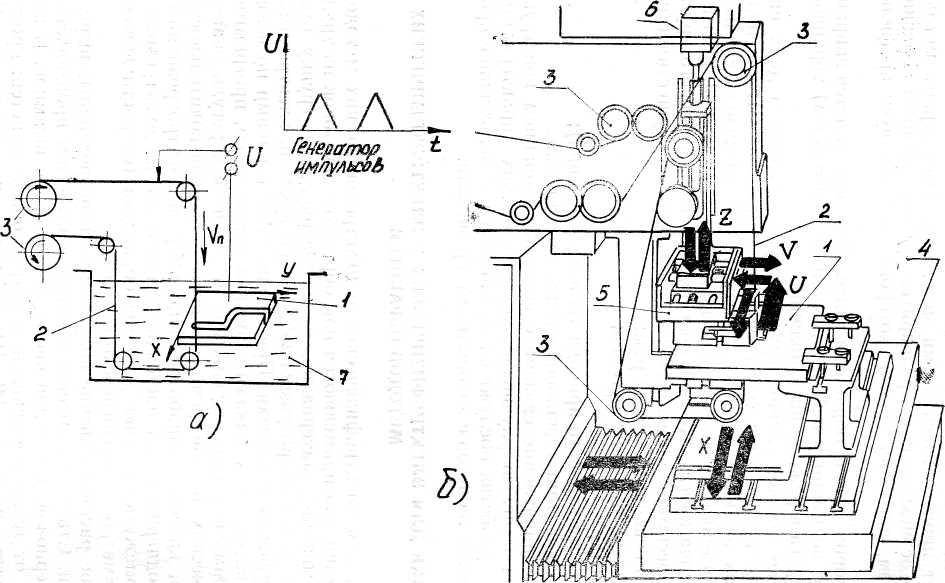

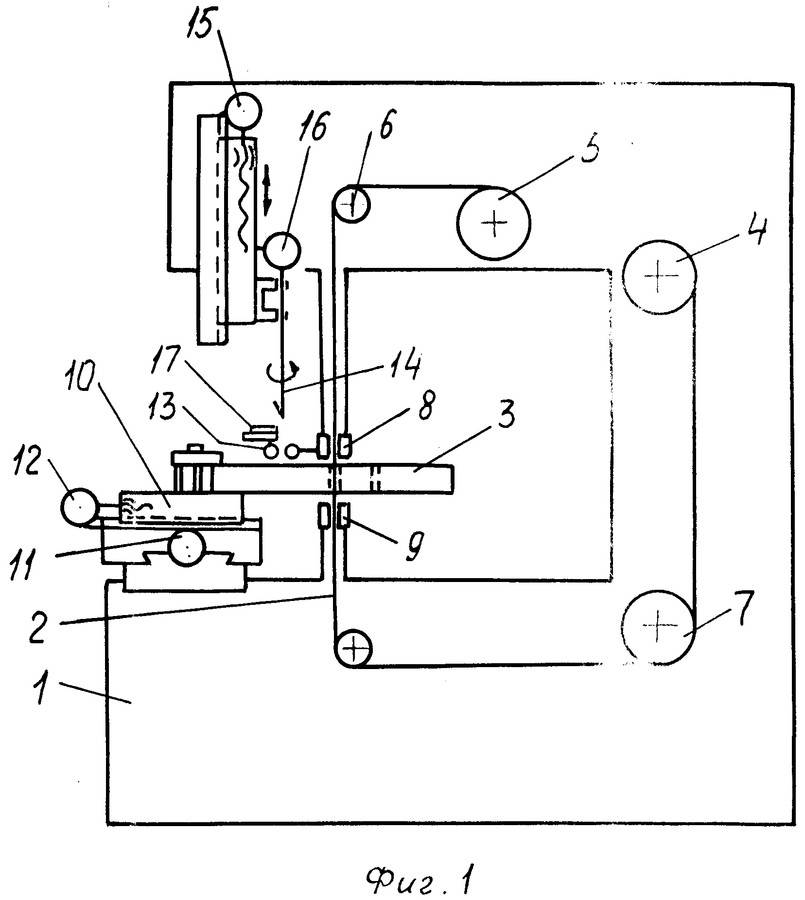

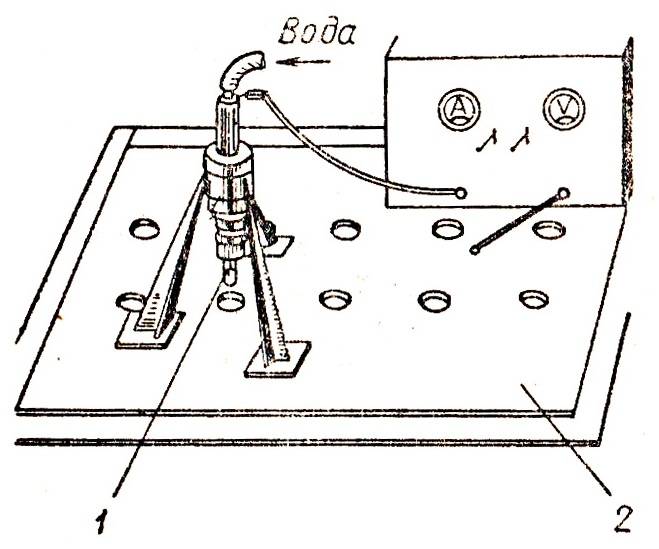

Рассмотрим электроискровую обработку (рис. 1). Обрабатываемая деталь является в электрической цепи анодом, а инструмент — катодом. Для того чтобы капельки металла не наращивались на инструменте и не изменяли его формы, процесс обработки ведут в жидкой среде (масло, керосин), не проводящей электрический ток. Инструмент закреплен в ползуне, совершающем вертикальные движения вверх-вниз с помощью соленоидного регулятора. Электрическая цепь состоит из источников постоянного тока, сопротивления, регулирующего напряжение и силу тока, и конденсатора, препятствующего превращению искры в электрическую дугу. Когда электрод опускается настолько, что между ним и изделием образуется небольшой зазор, проскакивает электрическая искра и происходит эрозия изделия. Затем электрод немного приподнимается, и цикл обработки, длящийся доли секунды, повторяется.

Рис. 1. Схема электроискровой обработки (прошивки) 1 — соленоид; 2 — источник тока; 3 — сопротивление; 4 — конденсатор; 5 — деталь; 6 — жидкая среда (масло, керосин); 7 —инструмент; 8 — ползун

Рис. 2. Схема установки электроискрового наращивания металла 1— переключатель; 2 — трансформатор; 3— выпрямитель; 4— конденсатор; 5 —вибратор; 6 — обрабатываемая деталь

Электрод изготовляют из мягкой латуни или медно-графитовой массы, которым легко можно придавать любые формы и размеры. Этим методом можно обрабатывать как мягкие, так и самые твердые металлы (закаленные стали, твердые сплавы и т. п.).

Технологические показатели электроискровой обработки металлов зависят от применяемого режима в виде обработки. Так, при прошивке на жестком режиме (напряжение 150…200 В, сила тока короткого замыкания 10…60 А и емкость конденсатора 400…600 мкВ) можно получить чистоту, поверхности I и II классов, а объем металла 150…300 мм3/мин; при прошивке на мягком режиме (напряжение 25…40 В, сила тока 0,1…1 А и емкость конденсатора до 10 мкФ) можно достичь чистоты поверхности, соответствующей VI и VII классам, однако съем металла в этом случае составит менее 20 мм3/мин.

Электроискровая обработка металлов применяется для прошивки отверстий различной формы и размеров, извлечения остатков сломанного инструмента и крепежных деталей из изделий, поверхностного упрочнения и наращивания слоя металла при небольших износах.

Электроискровое наращивание (рис. 69) позволяет наносить покрытия из любых металлов и сплавов независимо от их твердости. Это, а также низкая температура детали при обработке создают благоприятные условия для наращивания слоя металла на изношенных, закаленных поверхностях. Электроискровым наращиванием восстанавливают шейки осей опорных катков, посадочные места под подшипники на валах, стаканы подшипников, шейки под подшипники на осях и другие аналогичные поверхности деталей в неподвижных и переходных посадках.

При соприкосновении электрода (анода), закрепленного в зажимах вибратора, с поверхностью детали (катода) образуется искровой разряд, который переносит металл с анода на катод. Перенос металла протекает в воздухе и в отличие от установок для прошивочных работ не требует применения рабочих жидкостей и ванн.

Износостойкость и усталостная прочность деталей машин, упрочненных электроискровым способом, в значительной степени зависит от применяемых режимов и упрочняющего материала.

Для электроискрового наращивания металла на детали используют установки УПР-ЗМ, ЭФИ-25.

Как сделать простой ЭМИ излучатель своими руками!

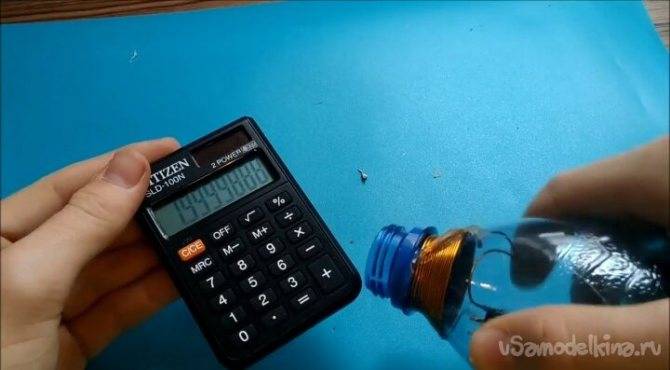

ОСТОРОЖНО ВЫСОКОЕ НАПРЯЖЕНИЕ! Доброго времени суток любители интересных самоделок! Около года назад я впервые узнал как можно сделать ЭМИ излучатель для влияния на различную электронику с малых дистанций. Естественно я сразу же захотел сделать подобную самоделку, поскольку она довольно эффектная и на практике показывает работу электромагнитных импульсов

В первых моделях ЭМИ излучателя стояли несколько высоко ёмкостных конденсаторов из одноразовых фотоаппаратов, но данная конструкция работает не очень хорошо, из-за долгой «перезарядки». Поэтому я решил взять китайский высоковольтный модуль (который обычно используется в электрошокерах) и добавить к нему «пробойник». Данная конструкция меня устраивала. Но к сожалению у меня сгорел высоковольтный модуль и поэтому я не смог отснять статью по данной самоделке, но у меня было отснято подробное видео по сборке, поэтому я решил взять некоторые моменты из видео, надеюсь Админ будет не против, поскольку самоделка реально очень интересная.

Хотелось бы сказать что всё это было сделано в качестве эксперимента!

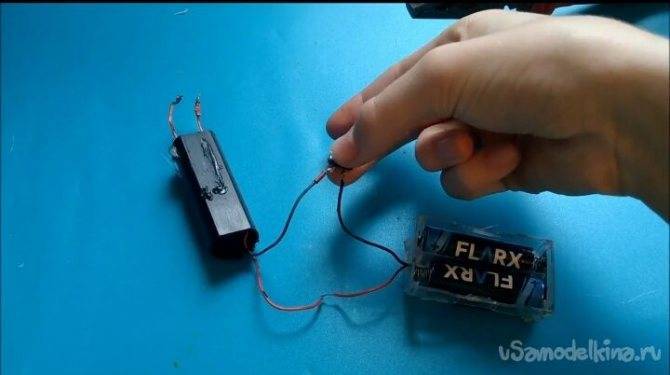

И так для ЭМИ излучателя нам понадобится: -высоковольтный модуль -две батарейки на 1,5 вольта -бокс для батареек -корпус, я использую пластиковую бутылку на 0,5 -медная проволока диаметром 0,5-1,5 мм -кнопка без фиксатора -провода

Из инструментов нам понадобится: -паяльник -термо клей

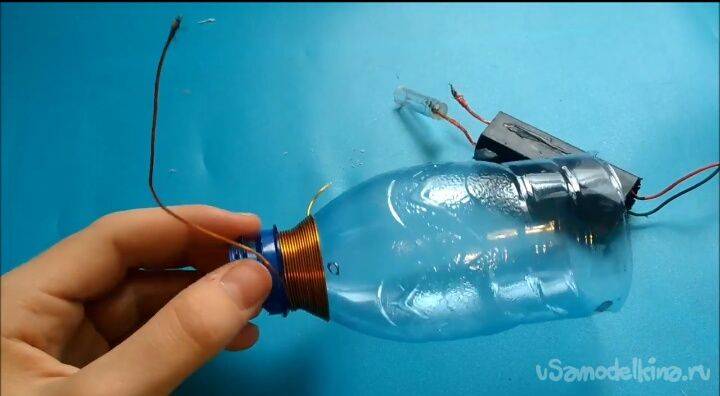

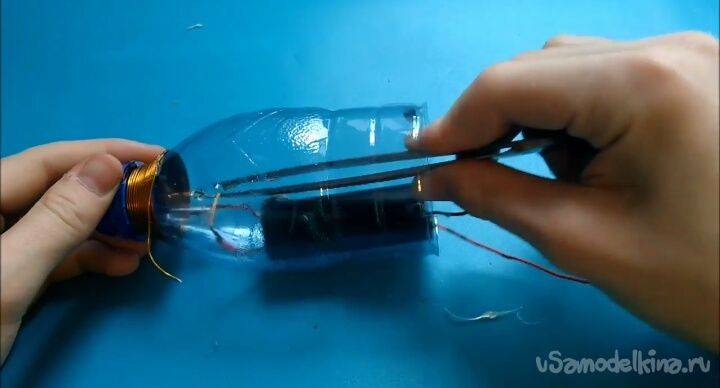

И так первым делом нужно намотать на верхнюю часть бутылки толстую проволоку примерно 10-15 витков, виток к витку (катушка очень сильно влияет на дальность электромагнитного импульса, лучше всего показала себя спиральная катушка диаметром 4,5 см) затем отрезаем дно бутылки

Берём наш высоковольтный модуль и припаиваем обязательно к входным проводам питание через кнопку, предварительно вынув батарейки из бокса

Берём трубочку от ручки и отрезаем от неё кусочек длиной 2 см:

Один из выходных проводов высоковольтника вставляем в отрезок трубочки и приклеиваем так как показано на фото:

С помощью паяльника проделываем отверстие с боку бутылки, чуть больше диаметра толстой проволоки:

Самый длинный провод вставляем через отверстие внутрь бутылки:

Припаиваем к нему оставшийся провод высоковольтника:

Располагаем высоковольтный модуль внутри бутылки:

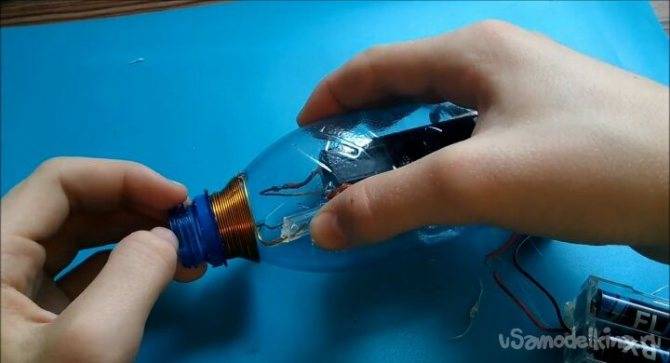

Проделываем ещё одно отверстие с боку бутылки, диаметром чуть больше диаметра трубочки от ручки:

Вытаскиваем отрезок трубочки с проводом через отверстие и крепко приклеиваем и изолируем термо клеем:

Затем берём второй провод от катушки и вставляем его внутрь куска трубочки, между ними должен остаться воздушный зазор, 1,5-2 см, подбирать нужно экспериментальным путём

укладываем всю электронику внутрь бутылки, так чтобы ни чего не замыкало, не болталось и было хорошо заизолировано, затем приклеиваем:

Делаем ещё одно отверстие по диаметру кнопки и вытаскиваем её изнутри, затем приклеиваем:

Берём отрезанное дно, и обрезаем его по краю, так чтобы оно смогло налезть на бутылку, надеваем и приклеиваем:

До этой самоделки я делал ЭМИ на базе перчатки, но к сожалению отснял только видео испытаний, кстати с этой перчаткой я ездил на выставку и занял второе место из-за того что плохо показал презентацию. Максимальная дальность ЭМИ перчатки составляла 20 см. Надеюсь эта статья была вам интересна, и будьте осторожны с высоким напряжением!

Вот видео с испытаниями и ЭМИ перчаткой:

Всем спасибо за внимание!

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Принцип работы электроискрового станка

Базируется обработка металлов электроискровым способом на свойстве электрического тока переносить вещество при пробое. При высоком напряжении и силе постоянного тока (1-60 А) анод (положительно заряженный электрод) нагревается до высокой температуры в пределах 10-15 тысяч градусов Цельсия, расплавляется, ионизируется и устремляется к катоду. Там, в силу электрических взаимодействий он осаживается.

Чтобы в процессе работы не возникала полноценная электрическая дуга, электроды сближаются только на короткие мгновения, длящиеся доли секунда. За это время возникает искра, разрушающая анод и наращивающая катод. Обрабатываемый участок подвергается нагреву и воздействию электротока на протяжении миллисекунд, при этом соседние области и лежащий ниже слой не успевают прогреться и структура их не нарушается. Проблема пограничных состояний не возникает в принципе.

Если требуется резка или сверление — катодом служит рабочий инструмент, а анодом — обрабатываемая деталь. При наращивании, укреплении поверхности или восстановлении формы детали, они меняются местами. Для этих видов обработки созданы специальные станки, каждый из которых выполняет свои операции.

Инструментом в установках электроэрозионного действия служат латунные или медно-графитные электроды, хорошо проводящие ток и недорогие в изготовлении. С их помощью можно резать и сверлить самые твердые сплавы. Чтобы металл катода не оседал на электроде и не увеличивал его размера, процесс происходит в жидкой среде — жидкость охлаждает капли расплава, и он не может осесть на электроде, даже если и достигает его. Вязкость жидкости определяет скорость движения материальных частиц, и они не успевают за током. Металл оседает в ванне в виде осадка и не мешает дальнейшему прохождению тока.

При наращивании поверхности деталей или укреплении, металл с анода переносится на катод. В этом случае на вибрационной установке закрепляется положительный электрод, служащий донором металла, а деталь присоединяется к отрицательному полюсу. Вода или масло в этом процессе не используются, все происходит в воздухе.

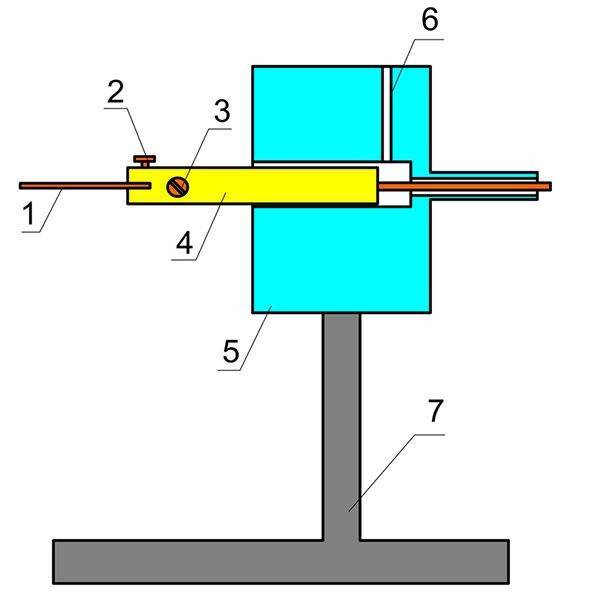

Разработка горизонтального электроэрозионного станка

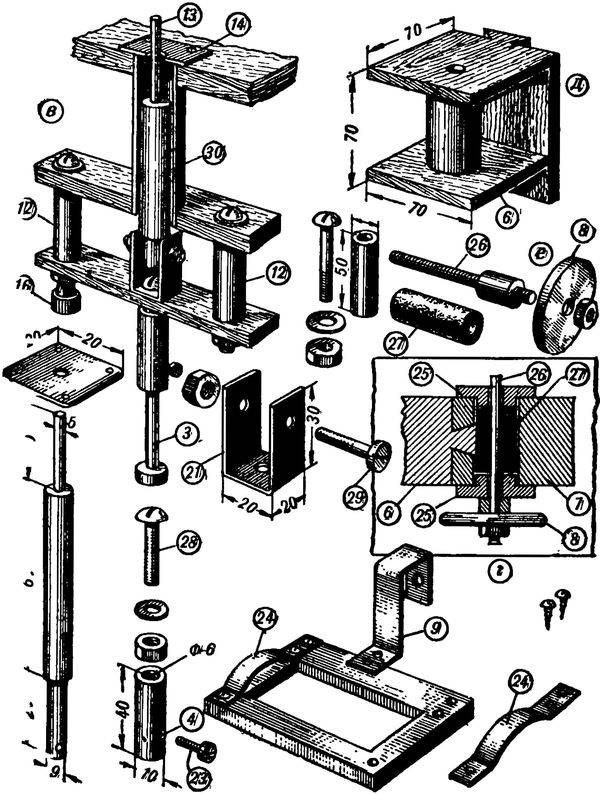

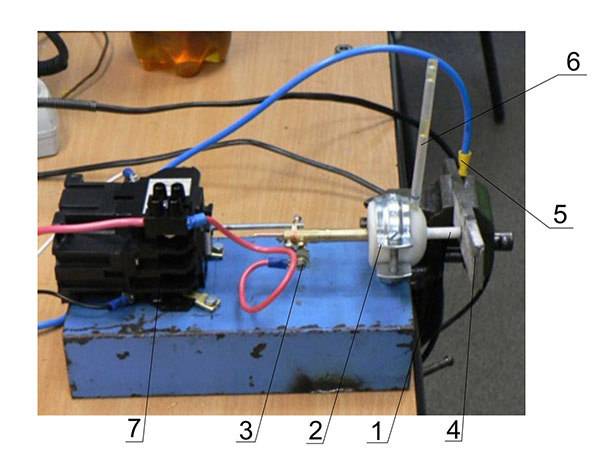

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

§2 Электроэрозия

Принцип электроэрозионной обработки металлов основан на испарении металла искровым разрядом. Если Вы видели короткое замыкание конденсатора на металлической пластине, то помните, что в месте разряда остаётся лунка. Металл в этом месте испаряется от высокой температуры искрового разряда. Электроэрозионные станки более 50 лет применяются в промышленности для обработки высокопрочных сплавов.

§5 Реализация станка

Детали для искрового генератора не дефицитны, их можно купить в специализированном магазине или взять на ближайшей помойке. Конденсаторы Вы найдете в любом выброшенном телевизоре или мониторе или в блоке питания от компьютера. Там же найдете и диодный мост. Напряжения указанное на конденсаторе должно быть не менее 320 В. Емкость конденсатора может быть любой, сумма всех ёмкостей конденсаторов должна быть не менее 1000 мкФ (все конденсаторы соединяются параллельно). Чем больше будет ёмкость, тем мощнее будет удар. Все это надо собрать в прочном изоляционном корпусе. Как я уже говорил для монтажа надо использовать толстые медные провода (6..10мм2), которые должны идти от конденсаторов к электродам. Провода от конденсаторов к диодным мостам и к лампе могут быть 0,5мм2. Лампу установить в фарфоровый патрон и прочно закрепите его на подставке, чтобы лампа не упала и не разбилась, желательно здесь же установить автомат защиты на 2..6 А. с его помощью можно будет включать схему. Для электродов нужно сделать надежные зажимы. Для минусового провода большой крокодил или винтовой зажим. На плюсовом проводе надо сделать зажим для медного электрода и штатив с направляющей для электрода.

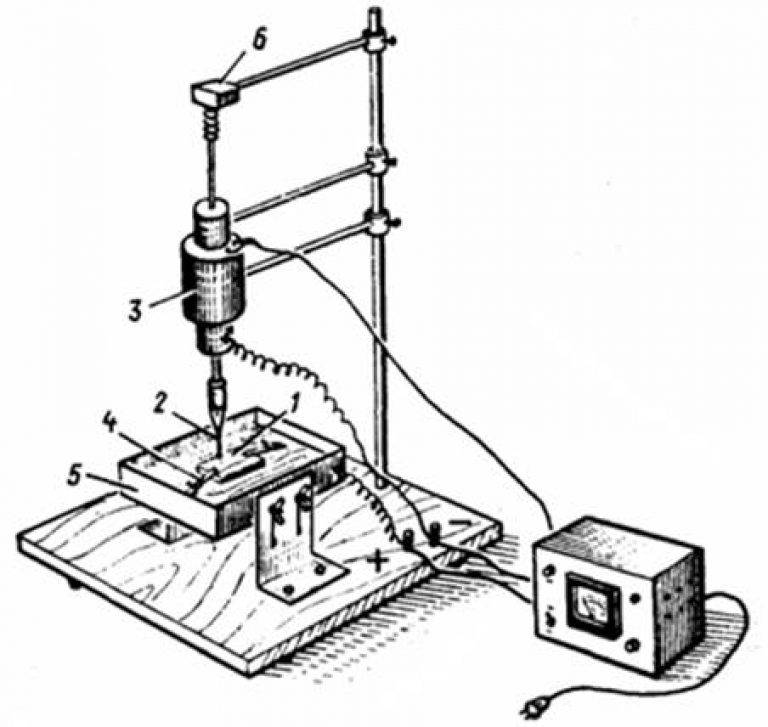

Рис.2 Устройство станка

- Описание:

- электрод;

- винт зажима электрода;

- винт зажима плюсового провода;

- направляющая втулка;

- фторопластовый корпус;

- отверстие для подачи масла;

- штатив;

Корпус 6 вытачивается из фторопласта. В качестве направляющей втулки 4 для электрода 1 использован заземляющий штырь 3-х фазной евророзетки. Он был просверлен вдоль оси для установки в него электрода и сделано два отверстия с резьбой для закрепления электрода и провода. По мере испарения электрода его подают вперед, ослабив винт 2. Вся конструкция крепится на надёжный штатив, который позволяет менять высоту. В отверстие 6 вставляется трубочка с маслом. Направляющая втулка 4 как шприц подает масло вдоль электрода.

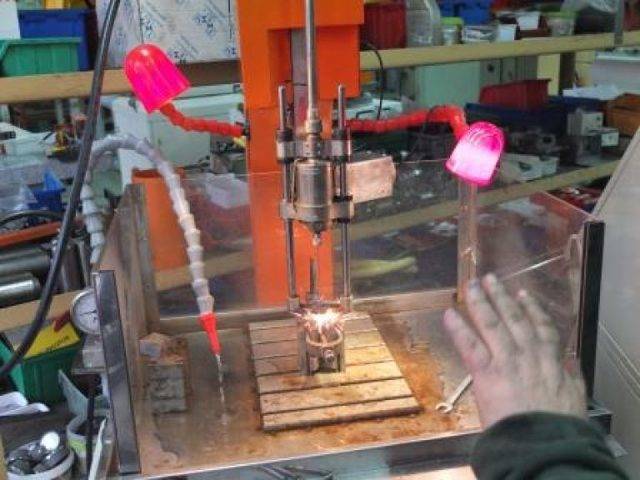

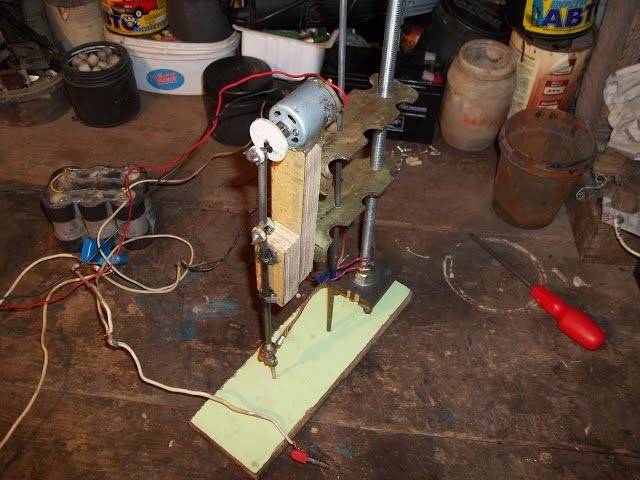

Рис.3 Фотография станка

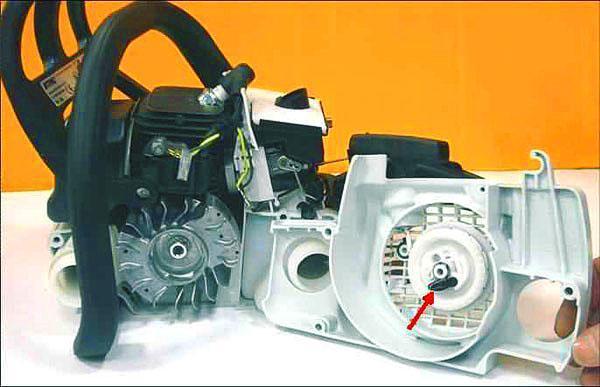

Для привода электрода был использован отечественный пускатель с катушкой на 220в, шток которого имеет ход 10 мм (он определяет максимальную глубину отверстия). Обмотка пускателя подключается параллельно лампе Н1, поэтому пока конденсаторы заряжаются (лампа горит) шток пускателя втянут. После зарядки конденсаторов лампа гаснет, так как ток в системе перестает течь и шток отпускается. При отпускании штока он касается детали, происходит искровой разряд, лампа Н1 загорается и шток снова втягивается. Цикл повторяется снова, с частотой примерно 1Гц. Если надо увеличить частоту, то нужно увеличить мощность лампы Н1. В качестве детали на фотографии использован напильник.

Рис.4 Фотографии сверла с отверстием, проделанным этим станком.

Привод главного движения в станке

Линейный привод – это конструкция с бесконтактной передачей усилия, прямой привод без какой-либо кинематической цепи преобразования энергии в движение и вращательного движения в линейное, без люфтов, зоны нечувствительности и неравномерных подач. Все, что происходит при отработке каждого перемещения, это:

Командный импульс => Энергия взаимодействия магнитных полей => Линейное движение

В линейных приводах отсутствует многоступенчатое преобразование энергии в движение, что вызывает возникновение люфтов и неравномерных подач. Линейные приводы электроискрового станка способны корректировать зазор 500 раз в секунду с дискретностью подач 0,1 мкм. Выходит, оптимальный зазор практически в любой момент. И в итоге получаем оптимальные режимы, стабильно максимальный съем, высокую скорость обработки и качество поверхности.

Модели современных станков

Современный станок электроэрозионной обработки металлов состоит из следующих узлов:

- электродвигатели, действующие независимо друг от друга;

- устройство подачи проволоки в зону эрозии;

- рабочую ванну с охлаждающей жидкостью;

- рабочий стол для расположения заготовки в процессе обработки;

- блок управления станком.

Производителями станков этого типа являются как азиатские, так и европейские государства. Имея одно и то же назначение, станки разных производителей сильно отличаются по своей функциональности и цене. Если китайское и южнокорейское оборудование стоит значительно дешевле европейского, то последнее выполняется производителями на более высоком уровне с большей степенью автоматизации рабочих процессов.

Российскими производителями выпускается прецизионное оборудование АРТА для электроэрозионной обработки металлов.

Научно-промышленная корпорация «Дельта-Тест» сегодня является лидером в России по изготовлению оборудования этого типа. Изготавливая новые станки, предприятие занимается и модернизацией оборудования более ранних сроков производства.

Sodick

На рынке современного оборудования хорошо известна компания Sodick, производящая проволочно-вырезные электроэрозионные станки.

Читать также: Как правильно разбавить краску для краскопульта

Обладая высокими технологическими параметрами, оборудование этой компании применяется для обработки тугоплавких металлов и монокристаллов. С помощью этих станков изготавливаются перфорированные плиты и трубы, рабочие элементы копировальных станков, штампы с профилями трёх координатного измерения, металлокерамические штампы. Специалистам на таком оборудовании без особого труда удаётся изготавливать кулачки и их прототипы, электроды-инструменты для станков копировально-прошивочной группы.

Mitsubishi

Проволочно-вырезной станок Mitsubishi MV1200S при стоимости около 7 млн. рублей позволяет выполнять сложнейшие операции по электроэрозионной обработке деталей любой формы, выполненных из самых различным токопроводящих материалов.

При интенсивном использовании этого станочного оборудования в современном производстве затраты на его покупку окупаются в короткие сроки.

Оборудование для электроэрозионной обработки Agie изготавливается в Швейцарии и с успехом конкурирует с другими моделями этой станочной группы.

При малых габаритных размерах на станке Agie можно в автоматическом режиме выполнять сложнейшие работы по обработке твёрдосплавных изделий самого широкого назначения.

Как видно из статьи, оборудования для электроэрозионной обработки деталей на современном рынке предостаточно. Его изготавливают почти все ведущие промышленные страны мира под различными брэндами и по разной цене. Выбрать же из этого предложения именно то, что нужно нашему отечественному производителю, не просто. Однако, соизмерив свои финансовые возможности и проведя предметные переговоры с менеджерами компаний, представленных на интернет-сайтах этой тематики, можно сделать правильные выводы, а затем сделать и саму покупку.

Высокоточная обработка металлических предметов производится с применением нетрадиционных технологий и методик. К таковым можно отнести шлифовку, резку, а также закрепление посредством электроэрозионного влияния. Электроэрозионные станки появились довольно давно, однако, широкую популярность они получили лишь за последние 10−20 лет.

Электроискровой станок своими руками

Для изменения формы размеров заготовки из металла можно использовать электроэрозионный метод обработки. Он используется на протяжении многих лет в различных отраслях промышленности, характеризуется высокой точностью, но малой производительностью.

Для применения данного метода обработки следует использовать специальный электроискровой станок, который можно приобрести или сделать своими руками. Самодельный вариант исполнения можно использовать в быту при мелкосерийном производстве. Его стоимость изготовления своими руками будет ниже, чем покупка промышленного варианта исполнения.

Поэтому рассмотрим подробнее то, как можно сделать рассматриваемый электроискровой станок своими руками, что для этого понадобиться и в каких случаях он сможет использоваться.

Самодельный элетроискровой станок

Принцип рассматриваемого метода обработки

Особенностью обработки электроискровой установкой можно назвать то, что испарение металла происходит из-за воздействия определенного заряда на поверхность заготовки. Примером подобного воздействия можно назвать замыкание конденсатора на металлической пластинке – образуется лунка определенных размеров.

Электроэрозионный разряд создает высокую температуру, которая просто испаряет металл с поверхности. Стоит отметить, что станок из этой группы уже используется на протяжении последних 50 лет в различных сферах промышленности. Главным условием использования подобного электроискрового станка можно назвать то, что заготовка должна быть изготовлена из определенного металла.

При этом учитывается не степень обрабатываемости, а электропроводящие свойства.

Электроэрозионный станок имеет искровой генератор, который выступает в качестве конденсатора. Для обработки следует использовать накопительный элемент большой емкости. Принцип обработки заключается в накоплении энергии в течение длительного времени, а затем ее выброс в течение короткого промежутка времени. По этому принципу работает также устройство лазерной установки: уменьшение промежутка времени выброса энергии приводит к увеличению плотности тока, а значит существенно повышается температура.

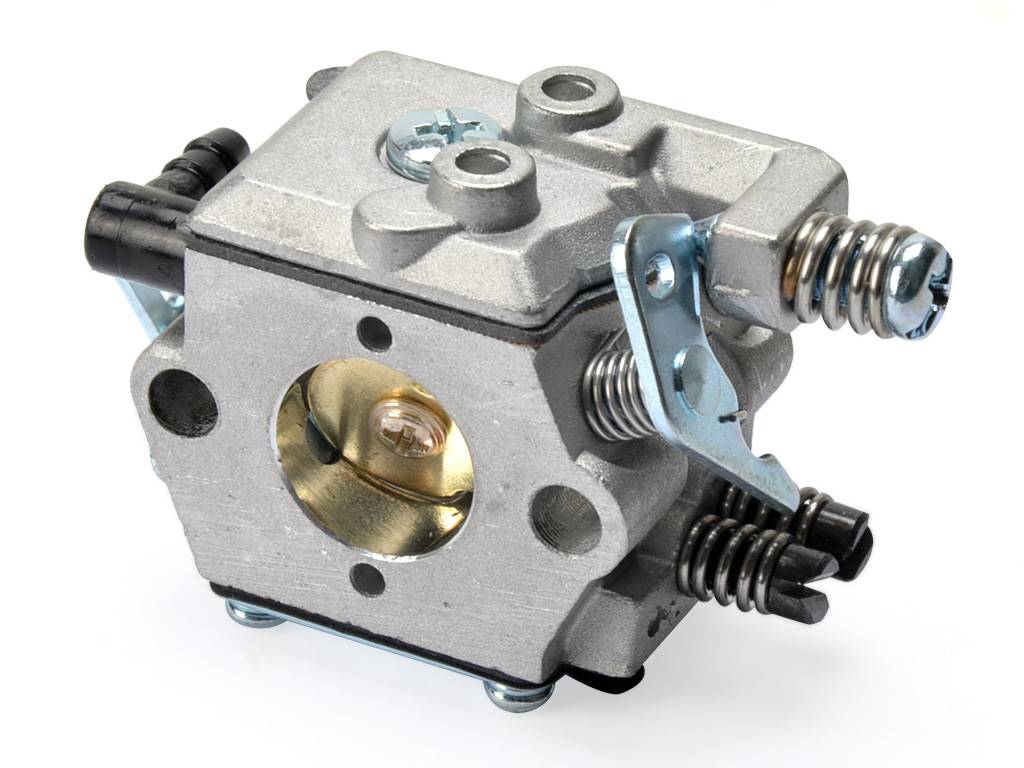

Электрическая схема электроискровой установки

Принцип работы генератора, который установлен на электроэрозионный станок, заключается в следующем:

- диодный мост проводит выпрямление промышленного тока напряжением 220 или 380 Вольт;

- установленная лампа ограничивает тока короткого замыкания и защиты диодного моста;

- чем выше показатель нагрузки, тем быстрее проходит зарядка электроискрового станка;

- после того как зарядка закончится, лампа погаснет;

- зарядив установленный накопитель можно поднести электрод к обрабатываемой заготовке;

- после того как проводится размыкание цепи, конденсатор снова начинает заряжаться;

- время зарядки установленного накопительного элемента зависит от его емкости. Как правило, временной промежуток от 0,5 до 1 секунды;

- на момент разряда сила тока достигает несколько тысяч ампер;

- провод от конденсатора к электроду должен иметь большое поперечное сечение, около 10 квадратных миллиметров. При этом провод должен быть изготовлен исключительно из меди.

Частота генерации при подводе электрода электроискрового станка составляет 1 Гц.

Конструкция электроискрового станка

Есть схемы, реализовать которые достаточно сложно. Рассматриваемая схема может быть реализована своими руками. Детали для устанавливаемого генератора не в дефиците, их можно приобрести в специализированном магазине. Конденсаторы также имеют большое распространение, как и диодный мост. При этом, создавая самодельный электроискровой станок, следует учесть нижеприведенные моменты:

- на конденсаторе указываемое напряжение не должно быть менее 320 Вольт;

- количество накопителей энергии и их емкость выбираются с учетом того, что общая емкость должна составлять 1000 мкФ. Соединение всех конденсаторов должно проводится параллельно. Стоит учитывать, что мощность самодельного варианта исполнения увеличивается в случае необходимости получения более сильного искрового удара;

- лампу устанавливают в фарфоровый патрон. Следует защитить лампу от падения, устанавливается автомат защиты с силой токи от 2 до 6 Ампер;

- автомат используется для включения цепи;

- электроды должны иметь прочные зажимы;

- для минусового провода используется винтовой зажим;

- Плюсовой провод имеет зажим с медного электрода и штатив для направления.

https://youtube.com/watch?v=6zqKiXuKM04