2 Приспособление для заточки токарных резцов

Заточка инструментов предполагает не только круги, но и применение дополнительных приспособлений – расточных станков.

Координатно-расточные станки растачивают, сверлят, зенкеруют, нарезают внутреннюю и наружную резьбу, обтачивают цилиндрические поверхности и подрезают торцы.

Станок для заточки резцов

Отличительная особенность станков – горизонтальный (или вертикальный) шпиндель, который совершает движения осевой подачи. В отверстие шпинделя фиксируют необходимый инструмент – борштанг с резцом, развертку, сверло, фрезу и т.д.

Типы станков:

- горизонтально-расточные;

- координатно-расточные;

- алмазно-расточные;

- вертикально-расточные.

Специализированные модели координатно-расточных станков:

- Координатно-расточный 2Д450.

- Координатно-расточный 2В440А.

- Координатно-расточный 2431.

- Координатно-расточный 2421.

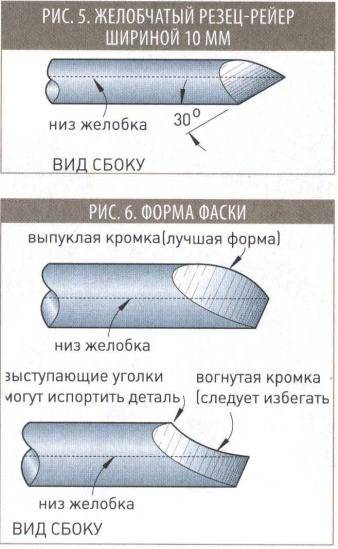

2.1 Технология заточки

Последовательность затачивания:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления кольца.

В конце проводят проверку углов заточки по шаблону.

Виды заточки резцов

Для получения ровной и гладкой кромки инструмент должен постоянно находиться в движении вдоль шлифовальной поверхности. Круги, при такой работе, смогут дольше прослужить.

Обработку инструмента можно производить всухую или с водой. Струя воды должна быть достаточной и непрерывной. Сухой инструмент не стоит опускать в воду, это может вызвать разрушение рабочей кромки.

Доводку проводят:

- оселком с мелкой зернистостью (дополнительно используют техническое масло);

- медным кругом (также применяют пасту из карбида бора и техническое масло).

Осуществлять доводку можно только режущих инструментов (ширина кромки до 3мм).

2.2 Техника безопасности

- Не пользоваться шлифовальными кругами, работа которых сопровождается биением.

- Подручник должен быть надежно зафиксирован ближе к кругу.

- Использовать подручник в качестве опоры для резца.

- Не стоит слишком сильно прижимать резец (неравномерное нагревание может образовать трещины; под высоким давлением круг может быстро испортиться).

- Не производить заточку без защитного кожуха.

- Надевать защитные очки.

- Рабочее место должно иметь местную вентиляцию.

Алмазные фрезы и чашки

Инструмент применяют для шлифовки и полировки бетонных поверхностей, твердых пород дерева, при обдирке камня. Рынок представляет алмазные фрезы удлиненной формы и объемные конструкции — в виде чаши.

Первый тип принято называть торцевыми алмазными фрезами. Наиболее эффективный способ использования абразивных изделий удлиненной формы — для получения криволинейных поверхностей в твердых и плотных структурах.

Особенность алмазных чаш — фрезы направлены в одну сторону. Инструмент применяют для полировки заготовок сложной формы (трапециевидных изделий). По конструкции различают одно и двухрядные алмазные чашки. Вторую категорию инструмента выбирают для серийного производства. Двухрядная оснастка повышает скорость обработки деталей.

С учетом особенностей материалов, выпускают алмазные фрезы и чашки для обработки гранита, бетона, мрамора, песчаника и других структур. Есть инструмент для установки в угловые, дисковые плоскошлифовальные станки, специализированные агрегаты. Например, алмазная оснастка для мозаично-шлифовальных машин.

С помощью пальчиковых фрез обрабатывают труднодоступные места. Как вариант, внешний контур и углубления, расположенные в разных плоскостях. Примеры использования алмазных фрез пальчикового типа: шлифовка и полировка резьбы, пазов, канавок, уступов.

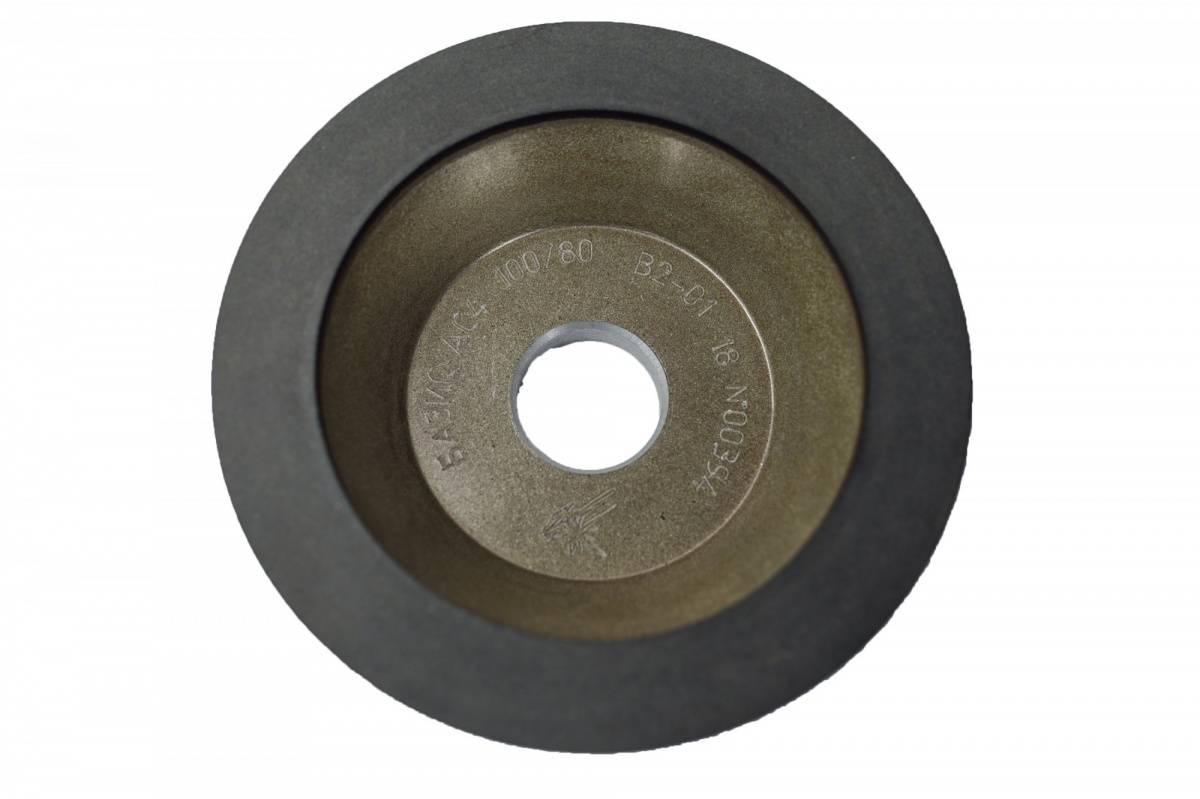

Зернистость заточного круга

Для обозначения зернистости заточного круга также используют определенные численные значения, они представлены следующей таблице:

| ГОСТ | 12 | 16 | 25 | 40 |

| FERA | 100 | 80 | 60 | 40 |

С увеличением числа по ГОСТу растет и размер использованных в изготовлении круга зерен, а также увеличивается степень врезания и подача при заточке ленточной пилы. Однако, качество обработанной поверхности будет лучше при использовании мелкозернистых абразивных кругов.

Твердость заточного круга

Этот показатель влияет на способность абразивного круга к самозатачиванию. Во время заточки ленточной пилы скалываются грани затупившихся зерен, они выносятся, тем самым открывая новые рабочие слои круга.

В процессе точения более твердый круг будет лучше держать свою форму, но его серна уже затупятся. Чтобы поддерживать высокое качество работы придется использовать большую мощность и меньшую подачу. Однако это может грозить образованием прижогов и рисков. К тому же относительно мягкий материал пилы станет забивать поры круга, что скажется на качестве заточки.

При использовании слишком мягкого заточного круга, связка может очень слабо удерживать зерна, поэтому они станут выкрашиваться из тела круга. Мягкие круги быстро потеряют форму и износятся.

При работе главное правильно подобрать уровень твердости заточного круга, а для этого следует воспользоваться данными в таблице:

| ГОСТ | М1, М2, М3 | СМ1, СМ2 | С1, С2 | СТ1, СТ2, СТ3 | Т1, Т2 |

| FERA | Y, I, J | K, L | M, N | O, P, Q | R, S |

| Твердость | Мягкие | Среднемягкие | Средние | Среднетвердые | Твердые |

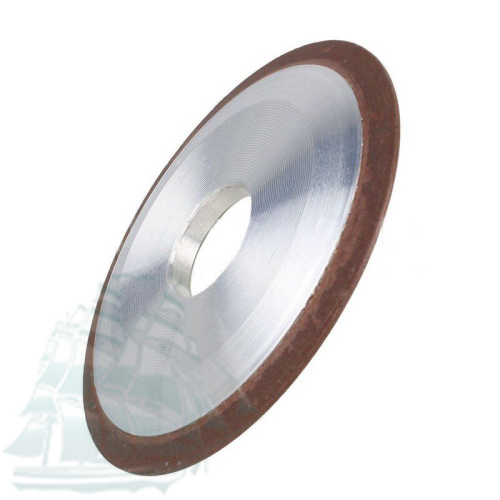

Конструкция шлифовальных алмазных кругов

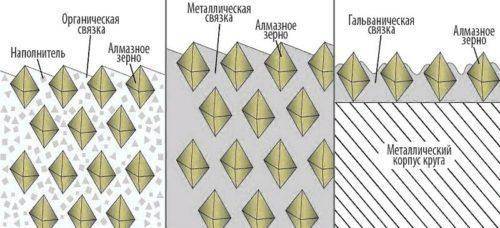

Круги представляют собой корпус, на который нанесен слой алмазов с разной структурой. В напыление, кроме алмазных элементов входит наполнитель и связка.

Все изделия имеют различные характеристики и различаются по:

- типу и форме круга;

- размеру корпуса;

- степени зернистости;

- типу связки;

- концентрации алмазов;

- классу неуравновешенности;

- классу точности;

Кроме того, они характеризуются прочностью, твердостью, износостойкостью.

Корпус

Для изготовления корпусов алмазных кругов используются стали марок Ст3, 30, 25 и 20, алюминиевые сплавы марок Д16 и АК6 или полимеры.

Для шлифовальных кругов, имеющих форму АГЦ или А1ПП необходимы хвостовики, изготовленные из сталей У8 или У7.

Концентрация алмазов

Концентрация алмазоносного слоя, которая выражается в процентном содержании, – количество зерен в 1 кубическом миллиметре порошка, используемого в абразивном слое. Эта характеристика влияет на эффективности и экономичность работы инструмента. Концентрация находится в зависимости от зернистости – чем выше зернистость и чем тверже материал для обработки, тем больший процент концентрации алмазов требуется для работы.

Выпускаются алмазные шлифовальные круги со 150-, 100-, 75-, 50- и 25-процентой концентрацией. За 100% принимается 4,39 карата (1 карат равен 0,2г), содержащихся в 1см3, что соответствует 0,878 мг/мм³.

Этот показатель определяет производительность, режущую способность, срок эксплуатации и цену инструмента. Оптимальная характеристика зависит от площади и формы обрабатываемого материала, типа используемого инструмента, качества связки, зернистости алмазного зерна и условий обработки.

Выбор концентрации круга основывается на следующие требования:

- высокая концентрация необходима, если контактная поверхность соприкосновения обрабатываемого элемента и шлифовального круга мала (к примеру, во время круглой шлифовки), это гарантирует длительное время эксплуатации инструмента и повышает его износостойкость;

- низкая концентрация выбирается для обработки контактных поверхностей большой площади.

Зернистость

Зернистостью называют величину алмазного зерна или сростков кристаллов (этот показатель определяется толщиной, шириной и высотой, но обычно учитывается только ширина). Степень зернистости определяет чистоту поверхности после обработки, производительность работы, количество материала, снимаемого за разовый проход круга, изнашиваемость инструмента и другие показатели.

Зернистость указывается согласно ГОСТу 3647-80 и обозначается в микронах дробью, в которой числитель в микронах обозначает величину верхнего сита, а знаменатель – нижнего. Согласно международным стандартам FEPA (и ГОСТу Р52381-2005) характеристика обозначается литерой F с соответствующим числом – чем оно выше, тем меньше размер зерна.

Зернистость подбирается в зависимости от необходимой шероховатости поверхности после обработки, вида материала, величины припуска, снимаемого при проходе инструмента и т.д.

Обрабатываемая поверхность получается тем чище, чем меньший размер зерна применяется. Но мелкая зернистость не всегда предпочтительна – она дает высокую чистоту, но одновременно приводит к засаливанию инструмента и прижогу обрабатываемой поверхности. Использование мелкозернистого круга так же снижает производительность.

По фракциям зернистость различается следующим образом:

- мелкая 100/80;

- средняя 125/100;

- крупная 160/125;

- более крупная 200/160.

Круги с меньшим показателем применяются при завершающей доводке лезвий, ножей, резцов и других изделий, при окончательной шлифовке. Среднее звено позволяет добиться необходимой остроты режущих частей, а крупноструктурные зерна используются для выравнивания и снятия части обрабатываемой поверхности.

Целесообразно применять низкозернистые круги для уменьшения шероховатости поверхности, а более крупное зерно тогда, когда требуется увеличить производительность и при больших припусках. Чем материал менее вязкий и более твердый, тем показатель зернистости может быть больше.

Читать также: Проверка вв проводов мультиметром ваз 2114

1 Заточка токарных резцов и ее виды

Геометрические особенности отрезного резца по дереву или металлу предопределили его наиболее уязвимый режущий инструмент. Но несмотря на это, их широко применяют на практике. Процесс изготовления деталей на станках, прежде всего, предполагает нарезку заготовок до нужного размера.

На больших металлообрабатывающих заводах всегда есть заточники. Кроме того масштабное производство включает наличие расточных станков для придания резцам рабочего состояния. В маленьких мастерских делают это самостоятельно.

Заточка может быть:

- абразивная (шлифовальные круги);

- химико-механическая (обработка металла особыми составами);

- с применением специальных устройств.

Для абразивной заточки используют координатно-расточной токарный станок или самостоятельно с помощью шлифовального бруска. Ручная заточка не позволяет качественно обработать инструмент с учетом нужных углов. Сложность процесса в том, что нагретый металл теряет свои свойства. Окончательный результат зависит от мастерства токаря.

Различные виды резцов по металлу

Заточку твердосплавных инструментов производят на зеленом карборунде. Для обработки резцов из стали используют шлифовальный круг средней твердости. Для первичной обработки применяют абразивные оселки (маркировка 36-46; для финальной процедуры маркировка 60-80). Прежде чем установить круг на рабочий станок убедитесь в его целостности.

Перед началом затачивания резцы обрабатываются раствором медного купороса. Благодаря реактиву, формируется защитный слой, смывающийся абразивными зернами из раствора. В процессе задействуют станок, который имеет емкость и подвижный шлифовальник. Движения закрепленного резца возвратно-поступательны, а давление прижима к абразивной поверхности составляет 0,15 кг/см².

На специализированном станке заточку проводят белым кругом из электрокорунда (для быстрорежущих инструментов), зеленым из карбида кремния (для твердосплавных инструментов) и алмазный круг для финальной доводки.

1.1 Характеристика заточных кругов

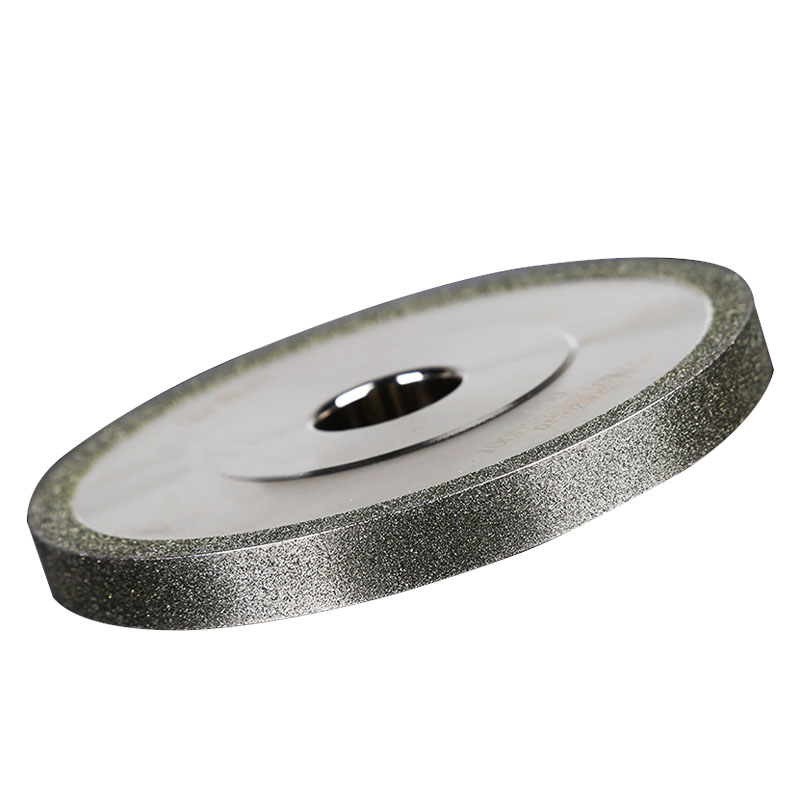

Алмазный круг можно использовать для заточки пилы из твердого сплава, напайки и отрезного резца.

Виды алмазных заточных кругов

Очень маленькая структура зерна позволяет использовать алмазные круги в качестве доводки.

Зернистость:

- 100/80;

- 125/100;

- 160/125;

- 200/160.

Чем больше цифра, тем крупнее будет зерно круга. Зернистость 125/100 – одна из самых распространенных. Отлично подходит для затачивания дисковых пил и резцов.

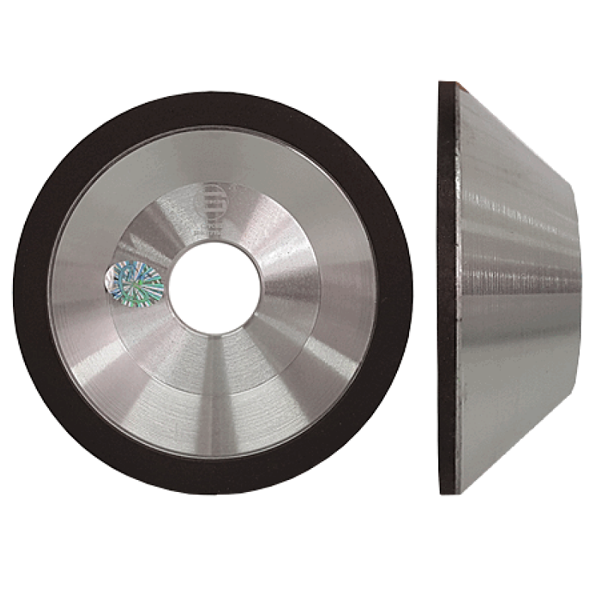

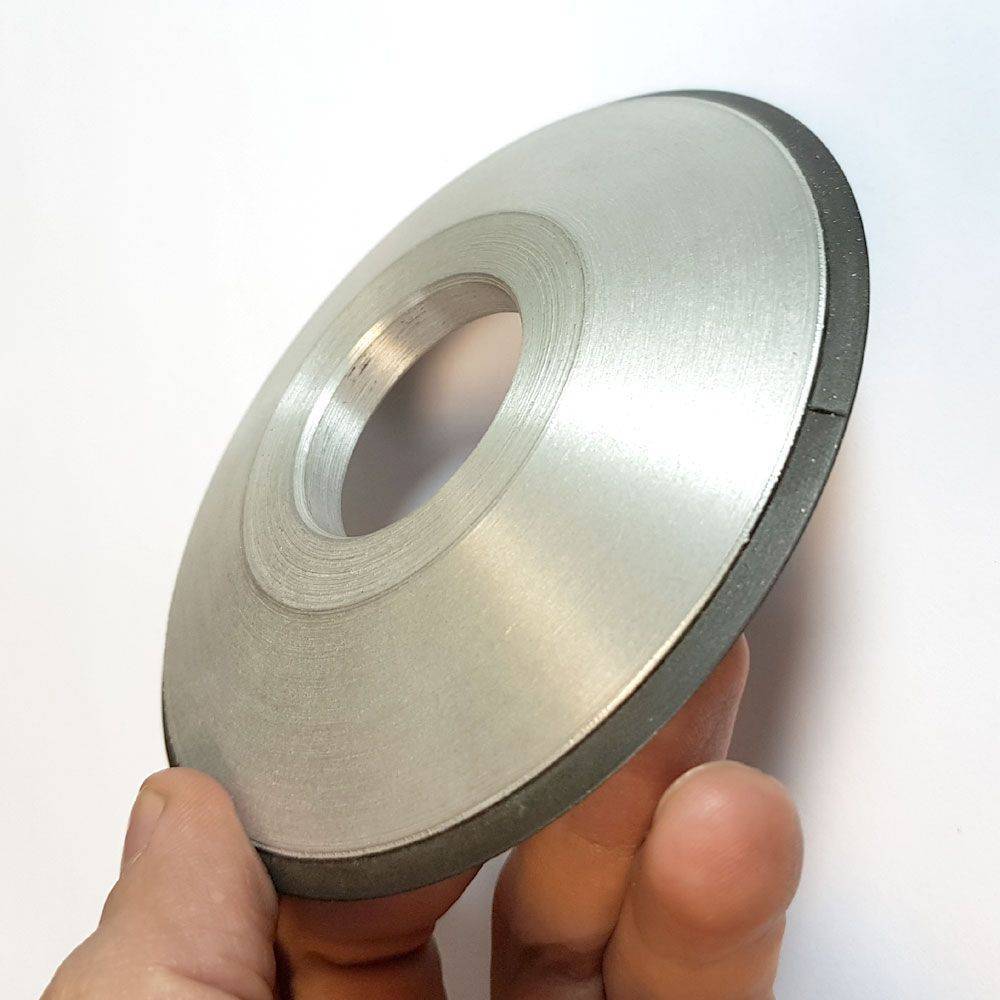

Алмазный круг может иметь форму чаши, тарелки или прямого профиля. При выборе необходимо учитывать форму заготовки, площадь и удобство применения той или иной формы. Для обработки дисковых пил лучше взять круг в форме тарелки. Этот тип может легко проникать между зубьями, и обладает заостренным краем. Для работы с лезвием ножа подойдет обычный круг либо в форме чашки.

Круги могут быть диаметром от 125мм-300мм. Подбирать нужно под свой наждак, учитывая посадку и внешний диаметр.

Широкий алмазный слой подходит для заточки сверла с большим диаметром и широкой детали. Чем толще слой, тем дольше будет снашиваться алмазный круг.

- ширина слоя – 3-20мм;

- толщина слоя – 2-5мм.

Правка инструмента на заточном круге

Маркировка шлифовального круга включает:

- тип устройства;

- размер;

- абразивный материал;

- зернистость;

- твердость;

- структуру;

- связку;

- скорость;

- точность;

- неуравновешенность.

Стандартный алмазный круг для наждака (маркировка 125*40*10*3*32):

- Размер внутреннего отверстия – 32мм.

- Диаметр внешнего круга – 125мм.

- Глубина (круг в форме чашки) – 40мм.

- Алмазный слой – 10мм.

- Толщина – 3мм.

- Посадка – 32мм.

В отдельной строке указывают зернистость.

Шлифовальные бруски

Шлифовальные бруски представляют собой стержни из связки с распределенным в ней абразивом. Связка и абразив должны удовлетворять разнообразным, зачастую противоречивым требованиям. Вот некоторые из них.

Зерна абразива должны быть с одной стороны достаточно прочными и твердыми, для обеспечения съема металла, а с другой стороны – хрупкими, чтобы разрушаться по мере затупления. При раскалывании зерна образуются новые режущие кромки, что позволяет поддерживать эффективность обработки.

Связка должна прочно удерживать зерна абразива, исключая выкрашивание в процессе резки, особенно при затуплении, и обеспечивая их разрушение. В то же время, полностью разрушенное и отработанное зерно должно беспрепятственно удаляться из связки, обеспечивая доступ в зону резки новых зерен. В противном случае происходит «засаливание» бруска. От связки зависит такой важный параметр, как жесткость бруска. В США этот параметр определяется сортом, имеющим буквенный индекс от А (самый мягкий) до Z (самый твердый)

Обратите внимание, что одинаковые сорта разных производителей не совпадают по своим характеристикам. В Европе немецкая фирма EOC Normalien применяет пятибалльную шкалу для характеристики брусков. В отечественной промышленности бруски делятся по твердости: высокомягкие( ВМ1; ВМ2; ВМ3), мягкие (М1, М2, М3), среднемягкие (СМ1, СМ2, СМ3), средние(С1, С2, С3), среднетвердые (СТ1, СТ2; СТ3), твердые (Т1, Т2), чрезвычайно твердые (ЧТ1, ЧТ2)

В отечественной промышленности бруски делятся по твердости: высокомягкие( ВМ1; ВМ2; ВМ3), мягкие (М1, М2, М3), среднемягкие (СМ1, СМ2, СМ3), средние(С1, С2, С3), среднетвердые (СТ1, СТ2; СТ3), твердые (Т1, Т2), чрезвычайно твердые (ЧТ1, ЧТ2).

Примерное применение для инструмента с различными типами связки:

- С1-СТ1 Плоское шлифование сегментами и кольцевыми кругами на бакелитовой связке.

- СМ1-С2 Окончательное и комбинированное круглое наружное, бесцентровое и внутреннее шлифование периферией круга.

- СМ1-СМ2 Заточка режущих инструментов с механической или автоматической подачей.

- М2-М3 Заточка и доводка режущего инструмента, оснащенного твердым сплавом, шлифование трудно обрабатываемых сплавов.

При выборе инструмента следует учитывать, что связка не должна обладать абразивными свойствами. Это особенно недопустимо для мелкозернистых брусков.

Однако, в пределах одинаковой зернистости, форма кристаллических частиц абразива имеет решающее влияние на режущую способность и характер получаемой поверхности. Например, окись алюминия имеет зерно «блочной» формы, которое при обработке дает широкую царапину. При рассмотрении в отраженном свете такая поверхность кажется яркой. Зерна карбида кремния такой же зернистости имеют тонкие и острые грани, которые дают узкие царапины. Такая поверхность в отраженном свете кажется более темной.

Пористость бруска, именуемая структурой оказывает влияние на результат обработки. От структуры бруска зависят усилие прижима, приемы работы с ним, а в итоге – конечный результат. Существует множество способов влияния на структуру бруска в процессе его производства, что приводит к обилию патентов и «ноу-хау» в этой области, что затрудняет выбор необходимого типа полировального бруска.

Список использованной литературы:

1. А.И. Буткарев. Полировка. «АБ Универсал». Технологии, материалы, оборудование, инструменты, 2002г. 2. Справочник технолога-машиностроителя.В 2-х т. Т. 2/Под ред. А.Г.Косиловой и Р.К. Мещерякова. – 4-е изд.; перераб. И доп. – М.: Машиностроение, 1985, 496с., ил.

ИНСТРУМЕНТАЛЬНО — ПОДШИПНИКОВЫЙ ЦЕНТР

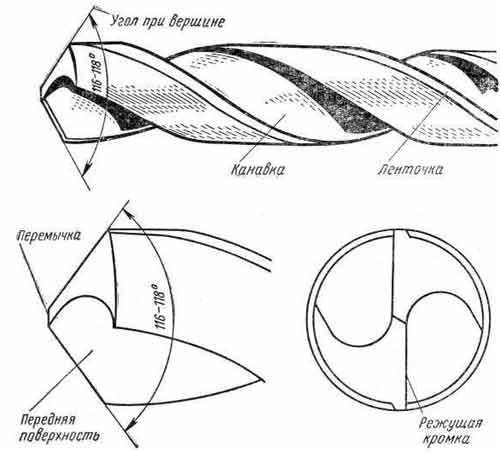

Различают три основных способа изготовления спиральной канавки сверла: вышлифованный профиль, фрезерованный профиль и винтовой прокат. В производстве самый дешевый способ — винтовой прокат, соответственно в ущерб качеству. Это не смущает отечественные фирмы и они массово закупают в Китае именно эти сверла. При этом их изготавливают из самой дешевой стали 4241 (меньше 3% вольфрама W) и маркируют Р6М5. В принципе они вполне пригодны для работы по дереву.

Заточка свёрл.

Если вы работаете с деревом, сверло можно не перетачивать годами. Другая история со свёрлами по металлу. Их изготавливают из быстрорежущей стали и твёрдость рабочей поверхности достигает HRC 62-64. Наиболее распространёнными марками стали являются Р9, Р6М5, Р18 и Р6М5К5. Особое место занимают твёрдосплавные свёрла из сплавов ВК8 и ВК6М, которые изготавливают, как монолитными, так и с напайными пластинами. Значительное количество типов сверл обуславливает и разный подход к их заточке и переточке.

Не последнюю роль играет и тип обрабатываемого материала от которого зависит угол в плане сверла. Для сверления конструкционных, легированных и подобных сталей он составляет как правило 2φ118°, а для более мягких сталей 2φ135°.

При заточке и переточке должен быть получен не только угол в плане φ, но и необходимые для резания задние углы α 8-18° и спад затылка. Это позволит исключить трение задней поверхности о дно отверстия. Качество заточки оценивают осевым биением кромок δ, зависящим от погрешности окружного шага канавок Δ и нецентричности сердцевины ω. Непрямолинейность режущих кромок не должна превышать 2 δ.

Биение легко проверить стрелочным индикатором часового типа, который крепится на стойке.

При обработке хрупких материалов происходит износ по задней поверхности и уголкам, а при обработке вязких материалов по ленточке. Помимо износа, на ленточках могут образовываться полипы. Главная задача, это сводное размещение образуещейся в процессе сверления стружки в канавке сверла. Применяют различные способы заточки, среди которых наиболее распространены винтовая, сложновинтовая и двухплоскостная для свёрл с напайными твёрдосплавными пластинами.. Для продления срока службы сверла часто используют подточку перемычки, так как она по сути не режет , а скоблит. Сокращение длины перемычки позволяет сократить нагрев и преждевременное выкрашивание режущих кромок.

Заточка производится абразивными кругами, как прямого профиля из электрокорунда нормального 25А, так и чашечными ЧК. Доводка осуществляется кругами из карбида кремния зеленого 64С. Заточка твердосплавных свёрл осуществляется алмазными кругами тарельчатой и чашечной формы 12А2. Для правки кругов используются алмазные карандаши. При заточных работах, для избегания травм желательно использовать перчатки и защитные очки.

При заточке нельзя допускать перегрева сверла, так как могут появиться трещины и возможно отслоение твердосплавных пластин. Для того, чтобы избежать этого, необходимо периодически охлаждать сверло жидкостью. Для охлаждения можно использовать обычную воду, но гораздо эффективней смазочно-охлаждающую жидкость (СОЖ), о чём не следует забывать и в процессе сверления. Подбор сверла под нарезание резьбы

Шлифовка бетона алмазным диском: пошаговое руководство для вашего инструмента

Шлифовка бетона с помощью электрического инструмента подразумевает процесс удаления заусениц, загрязнений и сыпучих материалов с бетонной поверхности с помощью шлифовальной машины. При шлифовании бетона скрепление алмазных чашечных колец обычно должно быть противоположным бетону, то есть использовать мягкое соединение на твердом бетоне и твердое соединение на мягком бетоне. Используйте более крупную алмазную крошку для более быстрого удаления бетона и для более твердого бетона.

При шлифовании твердого бетона не образуется много пыли, обычно он мягкий и неабразивный. Алмазы режутся, притупляются и ломаются, как обычно.

Если использовать алмазные диски с высокой зернистостью, тогда увеличивается количество пыли. Также можно уменьшить площадь поверхности с меньшим количеством сегментов. При шлифовании мягкого бетона обычно образуется достаточное количество абразивной пыли, которая изнашивает связку и притупляет алмазный диск. Это часто приводит к быстрому износу шлифовального круга, поэтому приходится избавляться от пыли.

При работе с алмазными кругами для болгарки важно контролировать состояние диска. Он не должен перегреваться, поскольку это может привести к замедлению работы инструмента. Если вы неправильно подобрали диск под конкретный материал, тоже столкнетесь с проблемой

Это может обернуться не только износом диска, но и опасностью для вашего здоровья

Если вы неправильно подобрали диск под конкретный материал, тоже столкнетесь с проблемой. Это может обернуться не только износом диска, но и опасностью для вашего здоровья.

Для шлифовки бетонной поверхности нужно выполнить несколько шагов:

- Изучаем особенности поверхности. Алмазный диск подходит для тонких слоев неагрессивного покрытия.

- Выполняем зачистку поверхности перед шлифовкой. Для получения максимально гладкой поверхности нужно будет несколько раз шлифовать бетон.

- Под конкретный пол выбираем подходящий алмазный круг.

Чтобы правильно выбрать алмазных диск, учитываем зернистость, вид связки, форму сегментов. Что касается показателя зернистости, который, по сути, означает размер алмаза в связке, он бывает крупным (16-40 зерен), средним (70-80 зерен), мелким (140-150 зерен). Лучше всего начать с крупной крошки, с помощью которой удастся выровнять неровности на бетонной поверхности.

Тип связки определяет материал, который удерживает алмазы на месте. Твердое соединение лучше всего при работе с абразивными материалами, такими как мягкий бетон или дорожное покрытие, поврежденное дождем. Средняя связь может плохо работать с твердыми материалами, но быстрее истирается на абразивных материалах. Мягкие связки идеально подходят для твердых материалов, потому что они быстро стираются, обнажая слой алмаза для шлифования поверхности.

Форма сегментов определяется типом поверхности, на котором вы планируете работать. Например, квадратные сегменты имеют длинную переднюю кромку, поэтому идеально подходят для неровного бетона. Алмазы с круглой головкой имеют тонкий передний край, поэтому идеально подходят для дальнейшего разглаживания. Не забывайте и о правильном выборе шлифовальной машины.

Особенности Заточных кругов для ленточных пил

Абразивно-шлифовальный инструмент для заточки ленточных пил представлен на рынке в избытке

Поэтому для того чтобы подобрать нужный заточной круг необходимо обращать внимание на основные технические параметры. К ним относятся: профиль круга, его размер, использованный шлифматериал, зернистость, твердость, структура, связка, рабочая скорость, классы точности и неуравновешенности

Все эти данные учитываются при маркировке заточных кругов.

На отечественном рынке можно встретить инструмент со следующими обозначениями:

| 1 | DTH2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| ГОСТ | 1 | 125x6x32 | 14A | 16 | CT1 | 6 | Б | 30 | A | 1 |

| Импорт | 125x6x32 | 96A | 80 | L | 6 | V | 50 | AA | 1 | |

| Сэндвич | 125×6/2×32 | 96A/98A | 80/100 | L/M | 8 | V |

Плюсы и минусы

Рассматриваемые устройства имеют массу положительных свойств, что делает их универсальными. УШМ с алмазным диском способна выполнять любые задачи по резке и шлифованию разнообразных видов материалов. Плюсы алмазных дисков обусловлены такими свойствами:

Универсальность. Используя один круг, можно выполнять распиловку различных материалов

Безопасность работы

Очень важно отметить, что рассматриваемые изделия не способны разлететься в процессе работы, как это характерно для абразивных кругов низкого качества

Высокая скорость выполнения работы. Применение алмазного диска позволяет проводить работу намного быстрее, в сравнении с абразивными кругами

Невысокий уровень шума

При обработке различных материалов алмазные изделия обладают низким уровнем шума в отличие от абразивных

Высокая точность. В процессе резки алмазным кругом мастер видит линию среза, позволяя получать максимально-точные результаты

Длительный срок службы. Даже при ежедневном использовании изделия, срок службы его остается достаточно продолжительным, в то время как абразивные материалы стираются практически с одного применения

Преимущества и недостатки алмазных кругов

Существенным недостатком рассматриваемых изделий является их высокая стоимость. Такая стоимость обусловлена следующими факторами, как использование дорогостоящей алмазной крошки, а также продолжительным сроком эксплуатации. К минусам также относится нежелательное применение устройства для распиливания металла, так как это приводит к ускоренному износу зубьев. В процессе распиливания бетона выделяется много пыли, поэтому рекомендуется выполнять работу с использованием респиратора или маски и очков.

Важно обратить внимание! Если диск предназначается для мокрой резки, то его нельзя использовать на оборудовании, где такое условие не выполняется. Мокрая резка обозначается в виде капли на маркировке круга

Связки для алмазных шлифовальных кругов

Бакелит имеет низкую теплопроводность, поэтому инструмент на бакелитовых связках при отсутствии подачи СОЖ работает при температурах не выше 200÷250 °C. Алмазные круги такого типа обычно применяют для чистовой шлифовки и доводки лезвий твердосплавного инструмента.

Рабочие слои на металлических связках лучше всего подходят для срезания значительных слоев припуска, предварительной шлифовки, профильной обработки, заточки твердосплавных и металлокерамических пластин. Гальваническая связка представляет собой один или несколько слоев никеля, осажденного на металлический корпус, покрытый алмазным порошком.

Инструмент такого типа используется для резки и шлифовки кремния, стекла, минералов, а также при изготовлении алмазных головок, притиров и финишной обработки матриц и пуансонов.

Класс точности

Точность геометрических форм и размеров алмазных кругов соответствует трем классам и обозначается как: Б, А или АА. Менее ответственные операции проводятся инструментов класса Б, класс А относится к более качественному и точному. А высокоточные круги АА предназначены для использования на многокруговых и высокоточных станках или автоматических линиях. Ему соответствуют круги, характеризующиеся однородностью зернового состава, точностью геометрических параметров и высокой уравновешенностью алмазного состава, при изготовлении которых применяются лучшие сорта материалов.