Диффузионная металлизация.

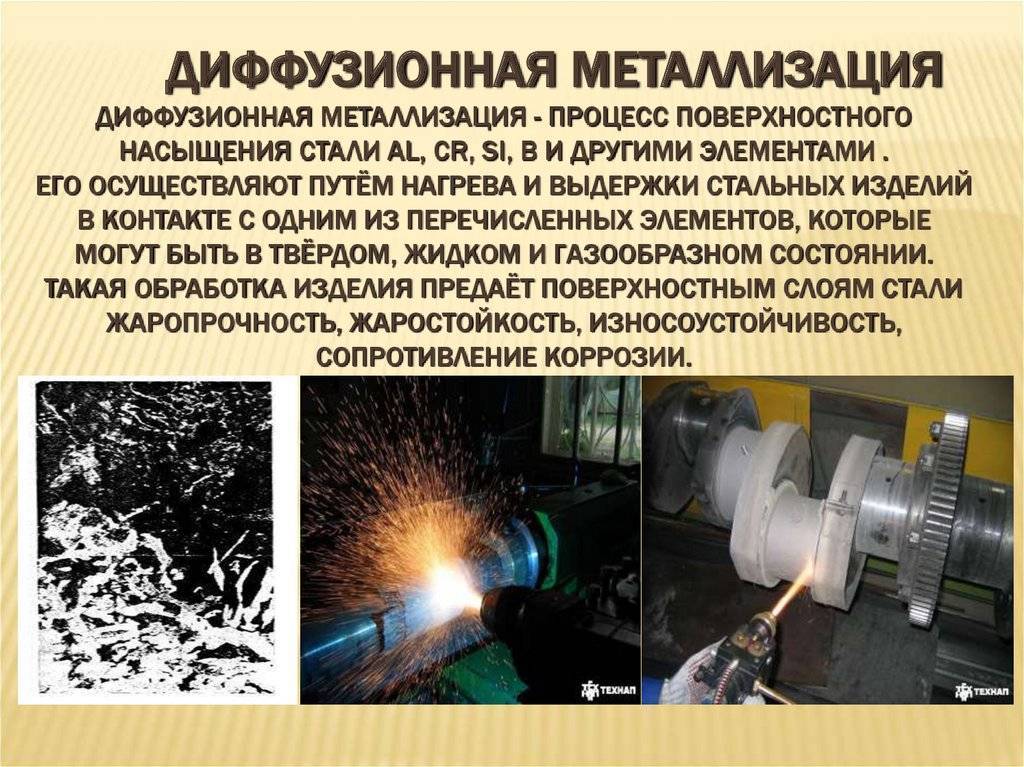

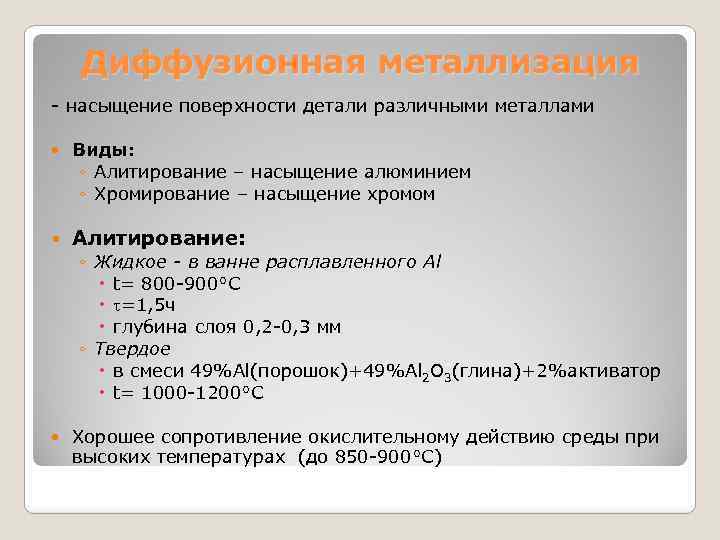

Диффузионной металлизация-это процесс диффузионного насыщения поверхностных слоев стали различными металлами. Она может осуществляться в твердых, жидких и газообразных средах.

При диффузионной металлизации в твердых средах применяют порошкообразные смеси, состоящие из ферросплавов с добавлением хлористого аммония в количисве 0,5-5%.

Жидкая диффузионная металлизация осуществляется погружением детали в расплавленный металл (например цинк, алюминий).

При газовом способе насыщения применяют летучие хлористые соединения металлов, образующиеся при взаимодействии хлора с металлами при высоких температурах .

Диффузия металлов в железе идет значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом твердые растворы внедрения, а металлы – твердые растворы замещения. Это приводит к тому, что диффузионные слои при металлизации получаются в десятки раз более тонкими.

Поверхностное насыщение стали металлами проводится при температуре 900-1200С.

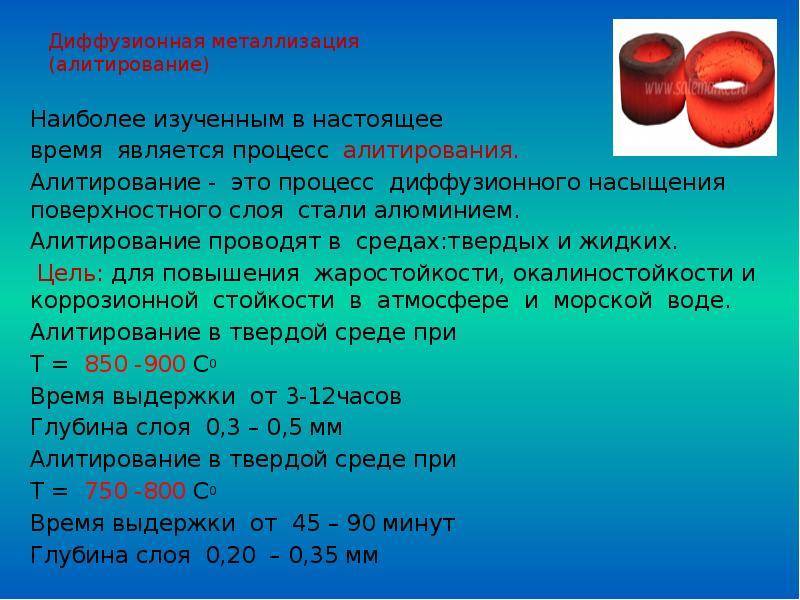

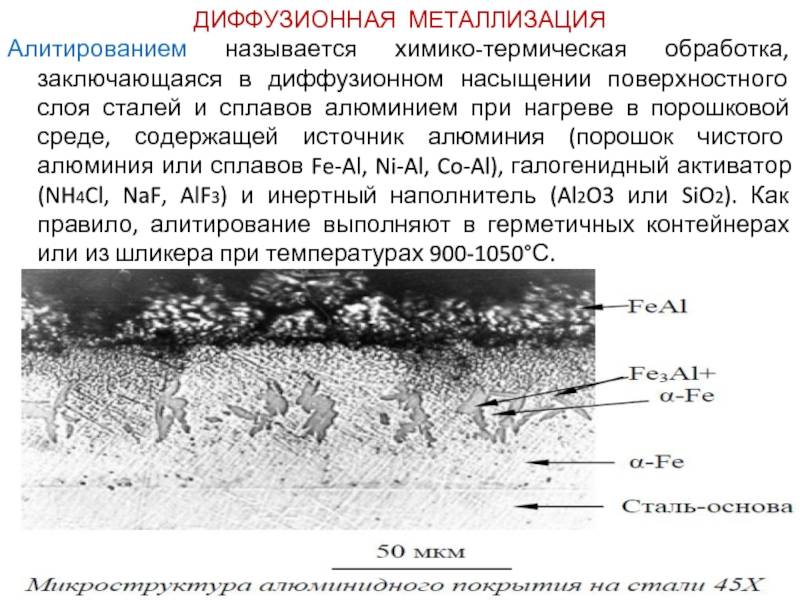

Алитированием называется процесс насыщения поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалиностойкость и коррозионную стойкость в атмосфере и в ряде сред.

При алитировании в порошкообразных смесях чистые детали вместе со смесью упаковывают в железный ящик.

Алитирование в расплавленном алюминии отличается от алитирования в порошкообразных смесях простотой метода, быстрой и более низкой температурой.

Основным недостатком является- налипание алюминия на поверхность детали.

Алитированные стали металлизацией с последующим диффузионным отжигом в несколько раз дешевле, чем в порошках.

Алитированием подвергают трубы, инструмент для литья цветных сплавов, чехлы термопар, детали газогенераторных машин и т.д.

Хромирование проводят для повышения коррозионной стойкости, кислотостойкости, окалиностойкости и т.д. Хромирование средне- и высокоуглеродистых сталей повышает твердость и износостойкость.

Хромирование чаще всего проводят в порошкообразных смесях. Процесс происходит при температуре 1000-1050С.Диффузионный слой, получаемый при хромировании углеродистых сталей, состоит из карбидов хрома. Карбидный слой имеет высокую твердость HV 12000-13000. Толщина хромированного слоя достигает 0,15- 0,20 мм при длительности процесса 6-15ч.Чем больше углерода в стали, тем меньше толщина слоя.

Иногда применяют хромирование в вакууме. Издели засыпают кусочками хрома в стальном или керамическом тигле и помещают в вакуумную печь.

Хромирование применяют для пароводяной арматуры, клапанов, вентилей.

Борированием называется насыщение стали бором. Борирование проводят с целью повышения стойкости против абразивного износа. Толщина борированных слоев не превышает 0,3мм, твердость HV 18000-20000.

Широкое распространение получил метод электролизного борирования в расплавленных солях, содержащих бор. Деталь служит катодом в ванне с расплавленной бурой. Температура процесса 900-950С. Процесс можно вести и без электролиза в ваннах с расплавленными хлористыми солями, в которые добавляют порошкообразный ферробор или карбид бора.

Борированию подвергают втулки грязевых нефтяных насосов, штампы.

Силицированием называется процесс насыщения поверхности стали кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, в различных кислотах и повышенную износостойкость. Кроме того, силицирование резко повышает окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор кремния в а-железе. Силицированный слой несмотря на низкую твердость (HV 2000-3000) и пористость после пропитки маслом при температуре 170-200С имеет повышенную износостойкость.

Перейти на страницу: 1

Другое по теме

Железобетонные конструкции Техническое задание Разработать проект плоского железобетонного ребристого перекрытия по заданному плану перекрываемого помещения. Проект перекрытия составить в двух вариантах: в монолитном и сборном железобетоне. Состав проекта По варианту в монолитном железобетоне: схему балочной клетки, расчет плиты, …

Стальной вертикальный цилиндрический резервуар емкостью 5000 м3 Нормативные документы периода разработки типового проекта «Стальной вертикальный цилиндрический резервуар емкостью 5000 м3» отражали уровень научно-технических знаний того времени и, естественно, не могли учитывать достижений науки и практики последующих лет, отраженных в строительных нормах и правилах периода возведен …

Алитируемые металлы и сплавы

Алитирование – это не только способ защиты поверхности. Оксидная пленка является прекрасной основой под лакокрасочные покрытия. Основными металлами, которые подвергают алитированию, являются:

- Углеродистая сталь. При высоком содержании углерода в металле диффузия алюминия затруднена, поэтому обрабатывают преимущественно низко- и среднеуглеродистые стали.

- Легированная сталь. Обработка данного металла сопряжена с определенными трудностями, однако при соблюдении всех технологических требований можно получить износостойкий защитный слой.

- Чугун. Обработку чугуна выполняют реже. Целью является изменение физических свойств поверхностного слоя чугуна.

Процесс изготовления нержавеющей стали заключается в алитировании легированных или углеродистых составов.

Помимо вышеперечисленных металлов защитный слой наносят на следующие материалы:

- медь;

- титан;

- молибден;

- никель;

- ниобий.

Назначение процесса

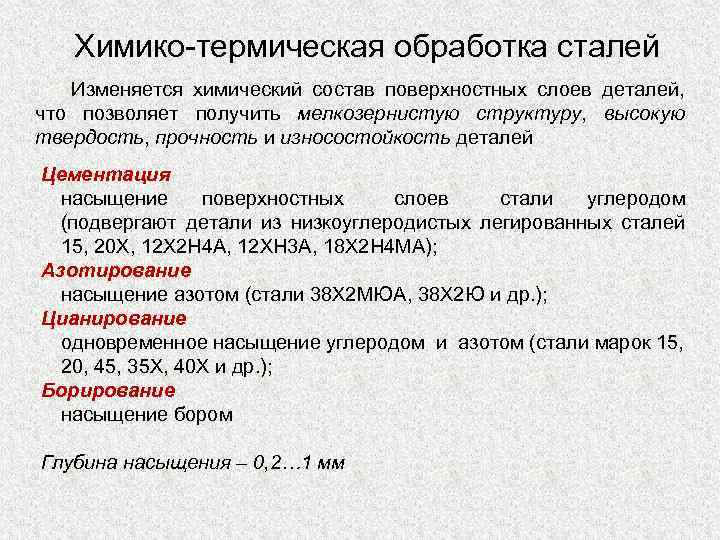

Нормализация призвана менять микроструктуру стали, она выполняет следующее:

- снижает внутренние напряжения;

- посредством перекристаллизации измельчает крупнозернистую структуру сварных швов, отливок или поковок.

Цели нормализации могут быть совершенно разные. С помощью такого процесса твердость стали можно повысить или снизить, это же касается прочности материала и его ударной вязкости. Все зависит от механических и термических характеристик стали. С помощью данной технологии можно как сократить остаточные напряжения, так и улучшить степень обрабатываемости стали с помощью того или иного метода.

Стальные отливки такой обработке подвергают в следующих целях:

для гомогенизации их структуры;

- чтобы увеличить подверженность термическому упрочнению;

- чтобы снизить остаточные напряжения.

Изделия, полученные посредством обработки давлением, подвергают нормализации после ковки и прокатки, чтобы сократить разнозернистость структуры и ее полосчатость.

Нормализация вместе с отпуском нужна для замены закалки изделий сложной формы или же с резкими перепадами по сечению. Она позволит не допустить дефектов.

Еще эта технология применяется, чтобы улучшить структуру изделия перед закалкой, повысить его обрабатываемость посредством резки, устранить в заэвтектоидной стали сетку вторичного цемента, а также подготовить сталь к завершающей термической обработке.

Методы алитирования

Всего существует несколько методов алитирования. Это может быть:

- нанесение порошковых смесей на поверхность;

- окраска поверхностей и деталей специальной алюминиевой краской;

- погружение стальных деталей в расплавленный алюминий.

Как правило, после алитирования толщина наращенного алюминия на стальную или любую другую металлическую поверхность составляет 0,2–1,2 сантиметра.

Чтобы сделать алитирование стали, надо иметь некий опыт и современное оборудование. Провести алитирование можно с установками «Димет». При алитировании металла с «Диметом» стоит использовать специальный порошок — А-20-01.

Технология и методы алитирования

Диффузионное алитирование проходит при температуре от 700 до 1100 градусов Цельсия. Оптимальные режимы обработки выбираются в зависимости от особенностей обрабатываемого материала. Выделяют несколько наиболее распространенных технологий химико-термического воздействия:

Алитирование в порошкообразных смесях проводится использовании металлических ящиков. Заготовка помещается в твердый карбюризатор. При этом приготовленная смесь может использоваться многократно, что делает данную технологию экономически выгодной. Температура алитирования стали в данном случае выдерживается в пределе от 950 до 1050 градусов Цельсия, процесс занимает от 6 до 12 часов. Максимальная глубина проникновения алюминия составляет 0,5 миллиметров. Используемый состав представлен алюминиевой пудрой, порошка и определенных добавок. Добавки представлены окисью алюминия и молотой глиной, а также хлористыми разновидностями аммония и алюминия. В некоторых случаях процедура затягивается до 30 часов, что делает ее экономически не выгодной. Данный метод применим в случае сложной конфигурации детали, так как изменение поверхностного этапа проводится поэтапно. Изменение состава поверхностного слоя порошкообразной смесью – самый дорогой метод из всех применяемых.

Алитирование напылением проводится в случае, если нужно сократить время проведения данной операции. Данная технология алитирования определяет воздействие относительно невысокой температуры, около 750 градусов Цельсия, требуется порядком одного часа для проникновения алюминия на глубину 0,3 миллиметра. Достоинства данного метода заключается в быстроте исполнения, но нельзя его использовать для получения износостойких ответственных деталей, так как поверхностная пленка очень тонкая. Поверхностное насыщение стали рекомендуют проводить при массовом производстве. Прочность сцепления напыляемого слоя в этом случае невысокая, составляет 0,2-2 кг/мм 2 . Также особенности данной технологии определяют высокую пористость структуры.

Металлизация с последующим обжигом проводится при нагреве детали до температуры 900-950 градусов Цельсия, длительность нагрева составляет 2-4 часа. Данный метод существенно уступает предыдущему, так как получаемый слой имеет толщину не более 0,2-0,4 миллиметров, а расходы повышаются по причине существенного увеличения времени нагрева. Однако его часто применяют в случае, когда нужно получить деталь с прочной и твердой поверхностью, которая будет подвергаться существенным нагрузкам. Это связано с тем, что проводимый отжиг позволяет снизить показатель хрупкости, повысив прочность.

Алитирование в вакууме предусматривает нанесение покрытия путем испарения алюминия с его последующим осаждением на поверхности изделия. Толщина получаемого покрытия незначительно, но вот достигаемое качество одно из самых высоких. Для нагрева среды проводится установка специальных печей, которые способны раскалить подающийся состав до температуры 1400 градусов Цельсия. Высокое качество покрытия достигается за счет равномерного распределения алюминия по всей поверхности. Технология в данном случае предусматривает предварительный нагрев поверхности до температуры от 175 до 370 градусов Цельсия. Следует уделять много внимания предварительной подготовке детали, так как даже незначительная оксидная пленка становится причиной существенного снижения качества сцепления поверхностного и внутреннего состава. Высокая стоимость процесса и его сложность определяют применимость только при производстве ответственных деталей.

Алитирование методом погружения пользуется большой популярностью по причине того, что покрытие наносится в течение 15 минут. При этом оказывается относительно невысокая температура: от 600 до 800 градусов Цельсия. Кроме этого данный метод один из самых доступных в плане стоимости. Суть процедуры заключается в погружении заготовки в жидкий алюминий, нагретый до высокой температуры. При этом получается слой толщиной от 0,02 до 0,1 миллиметра

Особое внимание уделяется подготовке среды, в которой будет проводится процесс изменения химического состава поверхностного слоя.

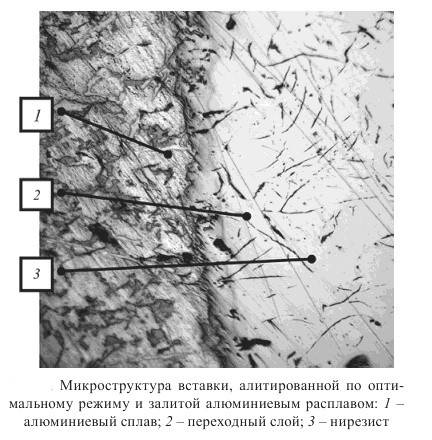

Микроструктура вставки, алитированной по оптимальному режиму

Есть и другие методы внесения алюминия, которые позволяют изменить основные эксплуатационные качества заготовок.

Наиболее распространенным дефектами называют нарушения однородности структуры, появления зоны коррозионного поражения, отклонение требуемого химического состава и так далее.

Долговечность изделия в зависимости от толщины алитированного слоя

Из минусов можно выделить следующее

1. Сложность производства. Алюминиевые детали требуют технологически сложных способов крепления (клепка, лазерная сварка, болтовые соединения), кроме того все они предусматривают наличие дорогостоящего оборудования и материалов.

2. Дорогостоящий и проблематичный ремонт. Сварка алюминиевых деталей предусматривает наличие либо лазера, либо аргонной сварки. Сам сварщик должен обладать огромным опытом сварки, поскольку именно от этого зависит исход всего ремонта и возможности или невозможности дальнейшего использования алюминиевой детали. Кроме прочих неприятностей, такие работы будут стоить в разы дороже по сравнению с аналогичными работами, но с использованием обычной сварки и стали.

3. Цена. Высокая стоимость алюминия по сравнению с обычной сталью так или иначе сказывается на конечной стоимости изделия. Авто с полностью алюминиевым кузовом может стоить в полтора-два раза дороже, чем аналогичное авто с полностью металлическим каркасом.

4. Конфигурация и формы деталей. Изготовление полностью алюминиевого кузова накладывает на производителя определенные обязанности. Например, для придания деталям прочности их приходится усиливать дополнительными ребрами жесткости или делать более объемными, в итоге конструкция может получиться не такой компактной и привлекательной как этого хотелось бы

В качестве примера и доказательства предлагаю обратить внимание на два велосипеда — полностью алюминиевый и полностью стальной. Рамы будут отличаться не только весом, но и диаметром трубок, использованных в их производстве

5

Хорошая проводимость шума. В данном случае слово «хорошая» является недостатком, я думаю вы понимаете о чем я? Чем лучше металл проводит шум, тем больше его будет в салоне алюминиевого авто, думаю так понятнее? Такая особенность требует дополнительных слоев шумоизоляции, которая увеличивает вес автомобиля, а также стоит немалых денег. В итоге, такой автомобиль либо на конвейере получит хорошую «шумку» и вместе с тем получится более дорогим, либо будет поставляться «как есть», а все затраты на шумоизоляцию лягут на ваши плечи, и признаться потянут не мало денежных средств

5. Хорошая проводимость шума. В данном случае слово «хорошая» является недостатком, я думаю вы понимаете о чем я? Чем лучше металл проводит шум, тем больше его будет в салоне алюминиевого авто, думаю так понятнее? Такая особенность требует дополнительных слоев шумоизоляции, которая увеличивает вес автомобиля, а также стоит немалых денег. В итоге, такой автомобиль либо на конвейере получит хорошую «шумку» и вместе с тем получится более дорогим, либо будет поставляться «как есть», а все затраты на шумоизоляцию лягут на ваши плечи, и признаться потянут не мало денежных средств.

6. Ремонтопригодность. Алюминиевый кузов сложно ремонтировать, а желающих или проще сказать способных его выполнить не так уж и много, причина — алюминиевый кузов сложно ремонтировать! После удара или деформации алюминиевые детали и конструкции очень сложно восстановить, поскольку происходит нарушение структуры металла. По этой причине ремонт таких деталей или конструкций нередко просто невозможен или просто нерентабелен, и заканчивается полной заменой.

Как видите, такой, на первый взгляд, идеальный и безупречный материал имеет немало недостатков, о которых простые обыватели даже не подозревают. Наверное, именно по этой причине большинство из них так рьяно отстаивают свою точку зрения, доказывая, что алюминиевый кузов — это сущее добро и сплошной «плюс». Ну что ж, как говорится, каждому свое, надеюсь вы после прочтения данного материала не будете одним из таких «знатоков» и перед тем как купить автомобиль с алюминиевым кузовом, взвесите все положительные и отрицательные стороны этого непростого материала.

Текст: АвтоПульсар.

Алюмокремниевые и алюмоцинковые трубы

Трубы для производства глушителей.

Холодные дни остались позади, и весна набирает все большие обороты и многие автолюбители поставившие свои авто в первые зи мние дни в гараж, начинают подготавливать их к активной езде по нашим дорогам. Многие занимаются осмотром машины самостоя тельно, а некоторые отдают их для осмотра в автосервис. В результате такого осмотра может выясниться, что какая- то деталь, запчасть пришла в негодность и ее следует заменить. Среди таких запчастей может оказаться и автомобильный глушитель. Автомобильный глушитель один из важных компонентов, служащих для снижения шума отработанных газов, снижения температур ы и преобразования энергии отработанных газов

Очень важно из какого материала произведен глушитель, что в первую очередь влияет на его скорость прогорания. Чаще всего элементы глушителя изготавливаются из углеродистой или алюминизированной стали, а так же из нержавеющей стали

Глушители, изготовленные из нержавеющей стали, не пользуются большой популярностью, так как изготавливаются дольше обычных и стоимость их в разы выше глушителей, произведенных из углеродистой и алюминизированной стали. Приблизительный срок с лужбы составляет от 10 до 15 лет.

При производстве глушителей используется углеродистая сталь высокого качества, маркой стали 08пс и 08ю, толщина металла мо жет варьироваться от 1,2 до 1,5мм. Период службы таких глушителей составляет 6мес. до 2 лет. Для повешения большей прочности и износостойкости в последнее время в автопроме все чаще стали использовать алюминизиров анную сталь. Срок службы таких глушителей может составлять от 3 до 6 лет. Алюминизированная сталь бывает двух видов алюмоцинковая и алюмокремниевая.

Так же при производтсве используется множество ламп накаливания.

Алюмоцинк являет собой тонколистовую оцинкованную холоднокатаную сталь. Благодаря слою цинка обеспечивается надежность оцинкованной стали. Оцинкованная сталь имеет ровную глянцевую серебристую поверхность. Одним из важнейших факторов испо льзования данного металла это высокая степень сопротивления коррозии. Защитное покрытие алюмоцинка состоит из псевдосплавов – это алюминий (55%), цинк (43,4%) и кремний (1,6%). Благодаря взаи модействию этих элементами обеспечиваетс ясоотношение коррозостойкости качества алюминия и защитным гальваническим свой ством цинка. Алюминий образует наиболее устойчивый оксид на поверхности металлического листа и интерметаллическое соединение с кремни ем, обладающее высокой степенью коррозостойкости, способствующее более прочному сцеплению покрытия с основой. Все выше перечисленное обеспечивает надежную барьерную защиту, для проникновения окисляющей среды в глубь металла. Цинк берет на с ебя функцию защиты стальной основы от возникновения коррозии в процессе резки металла или возникновения глубоких царапин на поверхности защитного слоя. Это происходит, так как электрохимический потенциал цинка намного выше железа, под воздейств ием электрохимических процессов цинк постепенно начинает «растворяться», освобождая от зародившихся окисленных пленок ста льной лист. Такой принцип защиты получил название «жертвенной защиты». Благодаря «растворению» цинка остается тонкая оки сная пленка, благодаря которой еще довольно продолжительное время коррозия не проникает на металл.

Алюмокремний представляет из себя электросварные трубы с двусторонним алюмокремниевым покрытием, предназначенные для и зготовления деталей автомобильного глушителя. Трубы изготавливаются из низкоуглеродистой стали с двусторонним алюминизиро ванным покрытием нанесенным горячим способом. Основу покрытия составляет сплав на основе алюминия с содержанием кремния 5- 11%. Толщина алюмокремниевого покрытия с каждой стороны составляет от 25 до 30 мкм. Чтобы проверить алюмокремниевое пок рытие трубы проходят испытания на коррозийную стойкость в нейтральном соляном тумане в течение 500 часов, испытания в конд енсате выхлопных газов, испытане на теплостойкость при температуре 615⁰С без образования вздутия и шелушения. Трубы с алюмокремниевым покрытием имеют очень высокую степень коррозостойкости в агрессивных средах повышенную сопротивляемость к в оздействию температур. Трубы с алюмоцинковым и алюмокремниевым покрытием изготавливаются из холоднокатаной стали марки 08пс при толщине метал ла 1,5мм.

Диаметры изготавливаемые из этого металла: Дн38, Дн40, Дн43, Дн45, Дн51.

Данный вид продукции Вы можете приобрести в компании «Профиль-Сталь» обратившись по телефону (8442) 99-81-99.

Диффузионная металлизация.

Диффузионной металлизация-это процесс диффузионного насыщения поверхностных слоев стали различными металлами. Она может осуществляться в твердых, жидких и газообразных средах.

При диффузионной металлизации в твердых средах применяют порошкообразные смеси, состоящие из ферросплавов с добавлением хлористого аммония в количисве 0,5-5%.

Жидкая диффузионная металлизация осуществляется погружением детали в расплавленный металл (например цинк, алюминий).

При газовом способе насыщения применяют летучие хлористые соединения металлов, образующиеся при взаимодействии хлора с металлами при высоких температурах .

Диффузия металлов в железе идет значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом твердые растворы внедрения, а металлы – твердые растворы замещения. Это приводит к тому, что диффузионные слои при металлизации получаются в десятки раз более тонкими.

Поверхностное насыщение стали металлами проводится при температуре 900-1200С.

Алитированием называется процесс насыщения поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалиностойкость и коррозионную стойкость в атмосфере и в ряде сред.

При алитировании в порошкообразных смесях чистые детали вместе со смесью упаковывают в железный ящик.

Алитирование в расплавленном алюминии отличается от алитирования в порошкообразных смесях простотой метода, быстрой и более низкой температурой.

Основным недостатком является- налипание алюминия на поверхность детали.

Алитированные стали металлизацией с последующим диффузионным отжигом в несколько раз дешевле, чем в порошках.

Алитированием подвергают трубы, инструмент для литья цветных сплавов, чехлы термопар, детали газогенераторных машин и т.д.

Хромирование проводят для повышения коррозионной стойкости, кислотостойкости, окалиностойкости и т.д. Хромирование средне- и высокоуглеродистых сталей повышает твердость и износостойкость.

Хромирование чаще всего проводят в порошкообразных смесях. Процесс происходит при температуре 1000-1050С.Диффузионный слой, получаемый при хромировании углеродистых сталей, состоит из карбидов хрома. Карбидный слой имеет высокую твердость HV 12000-13000. Толщина хромированного слоя достигает 0,15- 0,20 мм при длительности процесса 6-15ч.Чем больше углерода в стали, тем меньше толщина слоя.

Иногда применяют хромирование в вакууме. Издели засыпают кусочками хрома в стальном или керамическом тигле и помещают в вакуумную печь.

Хромирование применяют для пароводяной арматуры, клапанов, вентилей.

Борированием называется насыщение стали бором. Борирование проводят с целью повышения стойкости против абразивного износа. Толщина борированных слоев не превышает 0,3мм, твердость HV 18000-20000.

Широкое распространение получил метод электролизного борирования в расплавленных солях, содержащих бор. Деталь служит катодом в ванне с расплавленной бурой. Температура процесса 900-950С. Процесс можно вести и без электролиза в ваннах с расплавленными хлористыми солями, в которые добавляют порошкообразный ферробор или карбид бора.

Борированию подвергают втулки грязевых нефтяных насосов, штампы.

Силицированием называется процесс насыщения поверхности стали кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, в различных кислотах и повышенную износостойкость. Кроме того, силицирование резко повышает окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор кремния в а-железе. Силицированный слой несмотря на низкую твердость (HV 2000-3000) и пористость после пропитки маслом при температуре 170-200С имеет повышенную износостойкость.

Перейти на страницу: 1

Другое по теме

Железобетонные конструкции Техническое задание Разработать проект плоского железобетонного ребристого перекрытия по заданному плану перекрываемого помещения. Проект перекрытия составить в двух вариантах: в монолитном и сборном железобетоне. Состав проекта По варианту в монолитном железобетоне: схему балочной клетки, расчет плиты, …

Стальной вертикальный цилиндрический резервуар емкостью 5000 м3 Нормативные документы периода разработки типового проекта «Стальной вертикальный цилиндрический резервуар емкостью 5000 м3» отражали уровень научно-технических знаний того времени и, естественно, не могли учитывать достижений науки и практики последующих лет, отраженных в строительных нормах и правилах периода возведен …

Свойства и преимущества алитированных сталей

Алитированная сталь обладает рядом ценных качеств:

- После хроматирования получается поверхность с высокой адгезией к лакокрасочным изделиям.

- Низкая себестоимость покрытия позволяет использовать алитирование в качестве достойной альтернативы дорогостоящим жаростойким покрытиям.

- Алюминизированная сталь обладает устойчивостью к механическим повреждениям.

- При температуре свыше 470 °C образуется промежуточный сплав, который имеет высокую устойчивость к температурным воздействиям.

Алитирование – это высокотехнологичный процесс, который придает поверхности обрабатываемого металла новые защитные свойства. А что вы думаете о технологии? Возможно, считаете, что есть более качественные методы металлизации? Поделитесь вашими мыслями в блоке комментариев.

Технология процесса

Подготовка, насыщение азотом и финишная обработка верхнего слоя стали и сплавов подразумевает несколько ступеней:

- Подготовительная термообработка металла, которая состоит из закалки и высокого отпуска. Внутренность изделия при этом становиться более вязкая и прочная. Закалка проходит при очень высокой температуре около 940 °С и заканчивается охлаждением в жидкости – масле или воде. Температурные условия отпуска составляют 600-700 °С , что наделяет металл твердостью годной для резки;

- Механическая обработка заготовок, которая заканчивается шлифовкой. После этой процедуры деталь достигает нужных размеров;

- Предохранительные меры для тех частей изделий, которые должны попасть под действие насыщения азотом. Для этого применяют простые составы вроде олова или жидкого стекла, наносимые слоем не более 0,015 мм путем электролиза. Происходит образованием тонкой пленки, непроницаемой для азота;

- Азотирование стали по вышеописанной технологии;

- Финишное доведение деталей до требуемого состояния.

При этом сложноформенные заготовки с тонкими стенками упрочняют при 520 °С.

По поводу изменения геометрических параметров изделий после процесса азотирования отмечено, что она зависит от толщины полученного азотонасыщенного слоя и примененных температур. Однако, данное изменение в любом случае незначительно.

Нужно отметить, что современные методы обработки металла способом азотирования проводят в печах шахтного строения. Максимальная температура которых может достигать 700 его проведения ˚С, циркуляция аммиака в таких печах принудительная. Муфель может быть встроенным в печь либо сменным.

Процесс будет проходить намного быстрее, если внедрить дополнительный муфель. Тогда запасной муфель с деталями загружается сразу же по готовности первого с обработанными заготовками. Однако, применение такого способа не всегда экономически оправдано, особенно при насыщении азотом крупных изделий.

Технология и методы алитирования

Диффузионное алитирование идет при температуре от 700 до 1100 градусов по Цельсию. Идеальные режимы обработки подбираются в зависимости от свойств отделываемого материала. Выделяют несколько самых популярных технологий химико-термического влияния:

Алитирование в порошкообразных смесях проходит применении железных ящиков. Заготовка помещается в твёрдый карбюризатор. При этом приготовленная смесь может применяться неоднократно, что выполняет эту технологию рентабельной. Температура алитирования стали в этом случае выдерживается в границе от 950 до 1050 градусов по Цельсию, процесс может занимать от 6 до 12 часов. Самая большая глубина проникновения алюминия составляет 0,5 миллиметров. Применяемый состав предоставлен алюминиевой пудрой, порошка и конкретных добавок. Добавки предоставлены окисью алюминия и молотой глиной, а еще хлористыми разновидностями аммония и алюминия. В большинстве случаев процедура затягивается до 30 часов, что ее делает нерентабельной. Этот способ используем в случае сложной формы детали, так как изменение поверхностного этапа проходит пошагово. Изменение состава слоя поверхности порошкообразной смесью – очень дорогой метод из всех используемых.

Алитирование напылением проходит например если нужно уменьшить время проведения этой операции. Эта технология алитирования определяет влияние практически небольшой температуры, около 750 градусов по Цельсию, требуется порядком одного часа для проникновения алюминия на глубину 0,3 миллиметра. Положительные качества этого способа состоит в быстроте выполнения, однако нельзя его применять для получения устойчивых к износу ответственных деталей, так как находящаяся на поверхности пленка сверхтонкая. Поверхностное изобилие стали советуют проводить при массовом производстве. Крепость сцепления напыляемого слоя в данном случае низкая, составляет 0,2-2 кг/мм 2 . Также характерности этой технологии формируют высокую пористость структуры.

Металлизация с дальнейшим обжигом проходит при нагревании детали до температуры 900-950 градусов по Цельсию, продолжительность нагрева составляет 2-4 часа

Этот способ значительно уступает предыдущему, так как получаемый слой имеет толщину не больше 0,2-0,4 миллиметров, а затраты повышаются из-за причины важного увеличения времени нагрева. Впрочем его часто используют в случае, когда необходимо получить деталь с прочной и твёрдой поверхностью, которая станет подвергаться значительным нагрузкам

Связывают это с тем, что проводимый отжиг дает возможность уменьшить критерий хрупкости, повысив крепость.

Алитирование в вакууме учитывает нанесение покрытия путем испарения алюминия с его дальнейшим осаждением на поверхности изделия. Толщина покрытия которое получается несущественно, но вот достигаемое качество одно из очень высоких. Для нагревания среды проходит установка специализированных печей, которые могут раскалить подающийся состав до температуры 1400 градусов по Цельсию. Большое качество покрытия достигается за счёт одинакового распределения алюминия по всей поверхности. Технология в этом случае учитывает подготовительный нагрев поверхности до температуры от 175 до 370 градусов по Цельсию. Необходимо выделять достаточно внимания подготовительной подготовке детали, так как даже несущественная оксидная пленка оказывается основой большого снижения качества сцепления поверхностного и внутреннего состава. Большая цена процесса и его сложность формируют применимость только при изготовлении ответственных деталей.

Алитирование методом погружения пользуется высокой популярностью из-за причины того, что покрытие наноситься в течение 15 минут. При этом оказывается относительно низкая температура: от 600 до 800 градусов по Цельсию. По мимо этого этот способ один из наиболее доступных в плане стоимости. Суть процедуры состоит в погружении заготовки в жидкий алюминий, нагретый до большой температуры. При этом выходит слой толщиной от 0,02 до 0,1 миллиметра

Большое внимание уделяют подготовке среды, в которой будет проходит процесс изменения химического состава слоя поверхности.

Микроструктура вставки, алитированной по оптимальному режиму

Есть и остальные методы внесения алюминия, которые дают возможность поменять главные рабочие качества заготовок.

Самым популярным дефектами называют нарушение однородности структуры, возникновения зоны коррозионного поражения, отклонение необходимого химического состава и так дальше.

Долговечность изделия в зависимости от толщины алитированного слоя