Технология заточки

Существует ряд параметров, которые влияют на углы заточки фрез, в первую очередь это форма зуба: острозаточенный или затылованный. Характеристики каждого из резцов:

- передний угол, образуется касательной к передней поверхности и плоскостью оси;

- задний угол, образуется касательной к задней поверхности и касательной к окружности вращения опорной точки;

- размер площадки, которая подвергается обработке при затачивании по задней поверхности;

- угол наклона зубьев относительно центральной оси.

Углы заточки фрез по металлу зависят от материала и марки изделия, указаны в специальных справочниках и ГОСТах. При обработке заготовок из высоколегированной стали они практически нулевые или отрицательные. Несоблюдение рекомендованных параметров приведет к быстрому разрушению режущей кромки без возможности восстановления.

В процессе заточки площадь зубьев уменьшается, поэтому крайне важно выполнять все операции однообразно для каждого. Перекосы приведут к изменению формы реза и сильному биению, что критично при работе с вязкими материалами – можно просто сломать фрезу

После заточки необходима проверка: визуальный осмотр на наличие трещин, сколов и деформаций с помощью лупы, для углов приемлемо отклонение в 1 градус, определяется маятниковым угломером.

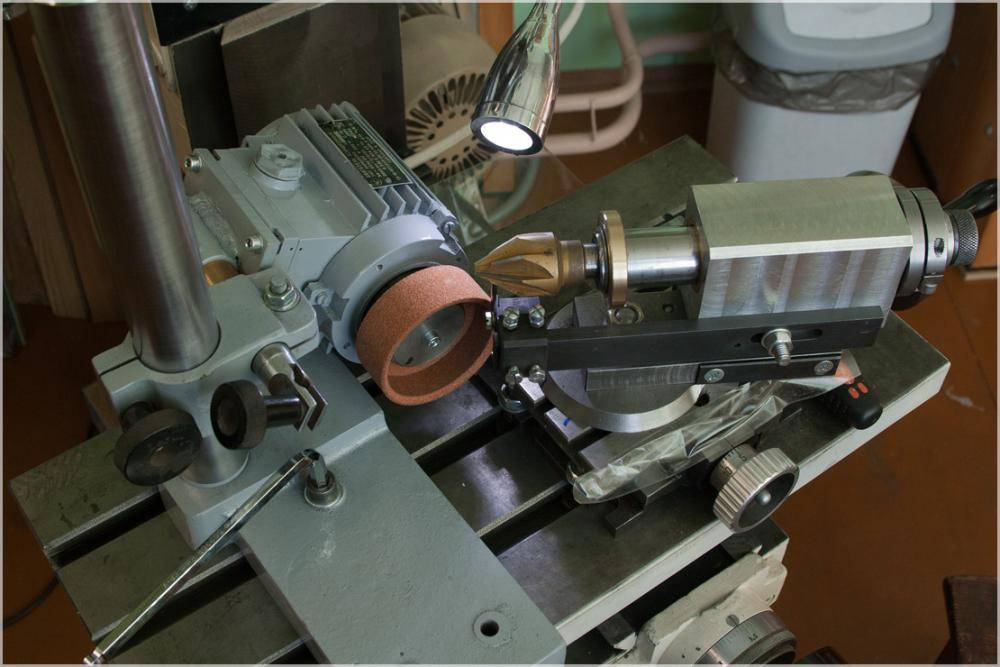

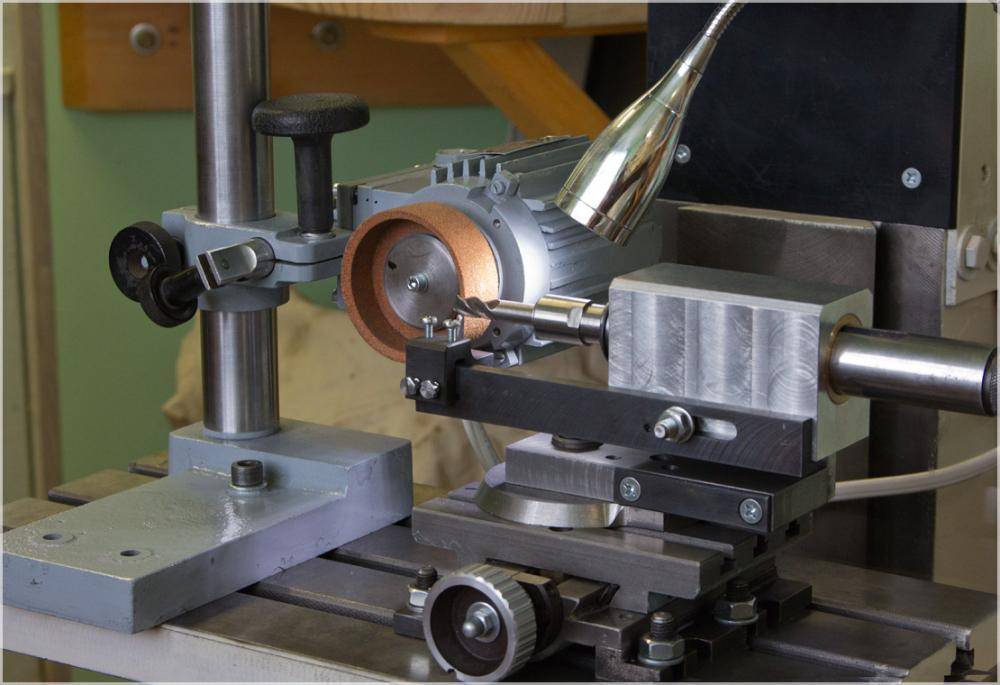

С помощью станка

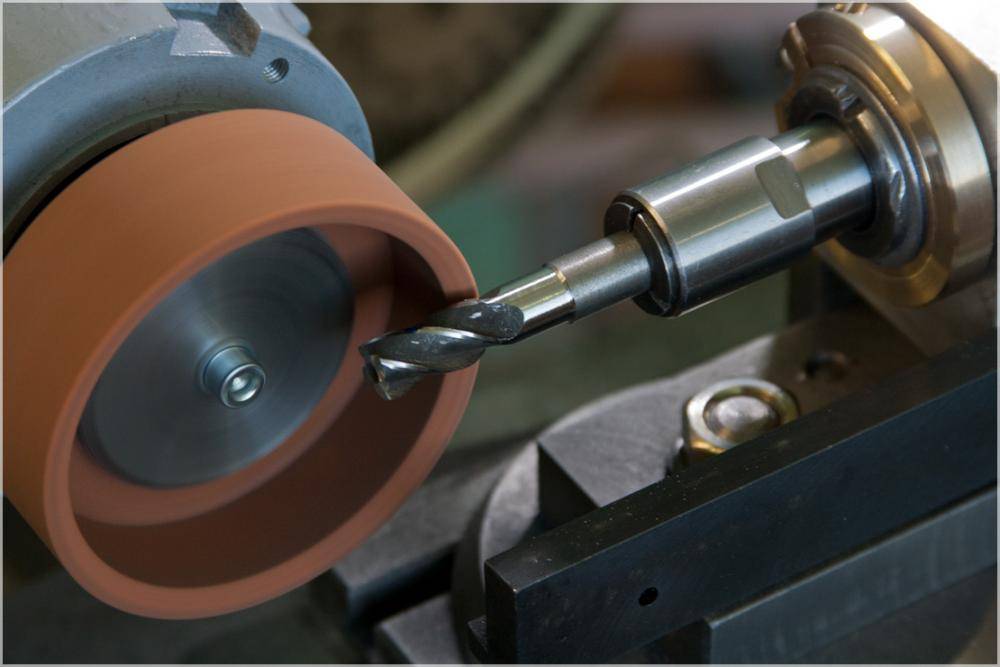

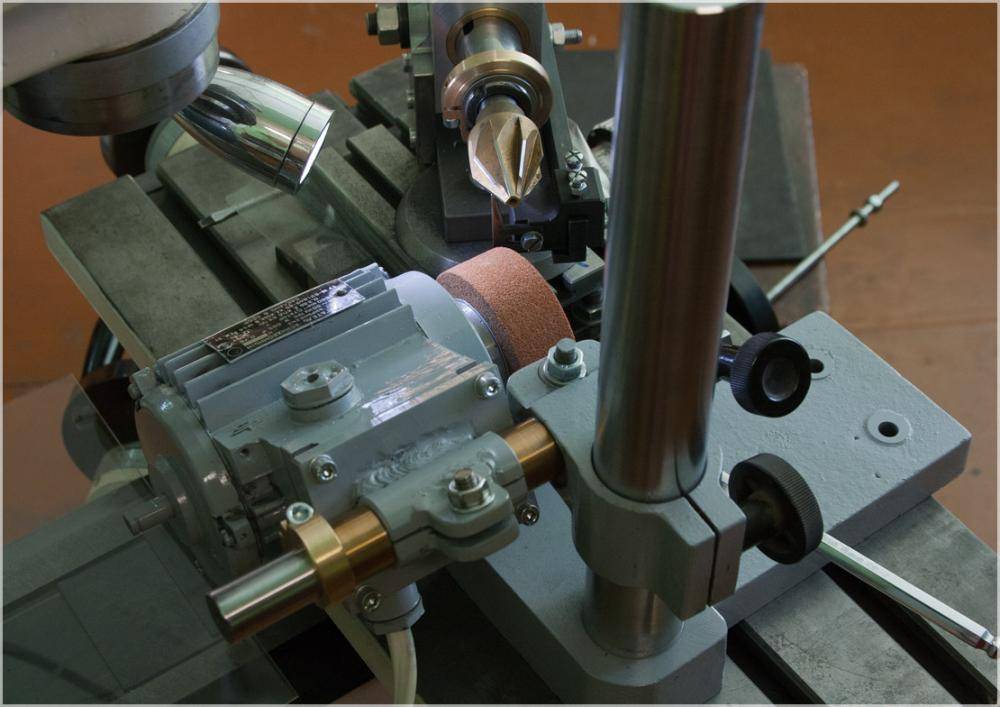

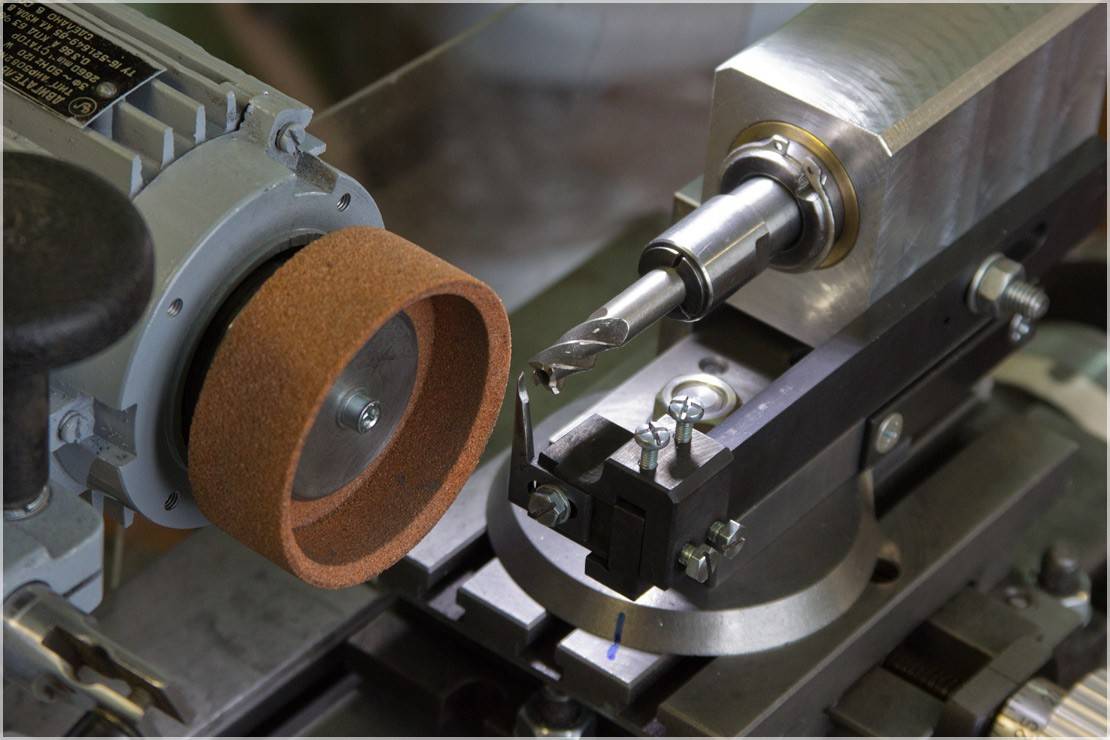

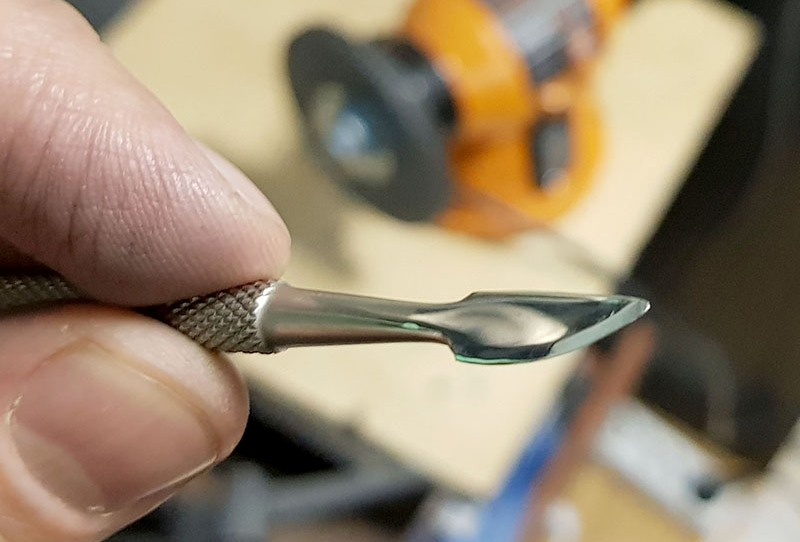

Можно восстановить режущие свойства практически любого инструмента. Заточка твердосплавных фрез производится только на станках. Например, для концевой первым этапом будет круговая шлифовка для удаления возможных сколов и дефектов режущих кромок, после этой операции диаметр измениться в зависимости от степени износа поверхностей. Затем для остроконечных боковых зубьев выполняется заточка по задней части. Для этого используется специальное приспособление в форме иглы, которое обеспечивает равномерный угол заточки на всем протяжении зуба при поступательном движении вдоль абразива

Регулируя его положение, можно добиться изменения заднего угла, а это важно для уменьшения трения и увеличения срока службы. Заточка торцевых зубьев начинается с их установки по горизонту, круг подается под необходимым углом

С помощью станка легко подновить инструменты для ручного фрезера.

Эффективность и качество обработки будут намного выше при оборудовании станка системой жидкостного охлаждения – при перегреве режущие кромки покрываются микротрещинами, которые становятся причиной сколов в процессе эксплуатации, что сильно уменьшает срок службы.

Также при увеличении температуры уменьшается твердость абразивных материалов, что увеличивает время обработки заготовок и провоцирует быстрый износ дорогостоящих кругов. Для заточки применяются абразивные круги чашечной и тарельчатой форм для шлифования задних углов зубьев, для передних можно использовать плоские.

В качестве абразива выступают:

- электрокорунд (хорошо подходит для инструментальной стали);

- эльбор (быстрорежущая сталь обычная и повышенной производительности);

- алмаз и зеленый карбид кремния (для твердосплавных резцов).

При обработке твердых сплавов на кругу прогрев поверхности происходит неравномерно, образуются микротрещины, приводящие к деформации зубьев. Для доводки можно использовать чугунный оселок, в качестве абразива взять карбид бора, его же можно использовать и для оперативного устранения неровностей без снятия фрезы.

Промышленные станки дороги, для домашней мастерской можно изготовить его самостоятельно, совместив электрическое точило и механизм подачи затачиваемой фрезы. Универсальный аппарат таким образом сделать не получится, но для выполнения нескольких операций с приемлемым качеством он вполне подойдет.

С помощью кругов для заточки

Имея опыт, можно заточить фрезы несложной формы на обычном точиле, но следует понимать, что большое количество криволинейных поверхностей и необходимость соблюдения угловых параметров, могут свести на нет все усилия. Работать необходимо на небольших оборотах, иначе есть риск перегреть режущие кромки – фреза на выброс.

Подручными средствами

Требуется только наличие абразивных материалов разной зернистости. Бруски в процессе работы необходимо смочить мыльной водой, по окончании промыть и высушить. Заточка фрез по дереву своими руками возможна, но требует долгой практики – основная трудность заключается в равномерной обработке всех зубьев, для этого необходимо контролировать нажим и количество движений. Все издержки перекрываются словом «бесплатно», да и стоимость затачиваемых изделий невелика в случае неудачной попытки. Качество такой работы как правило не очень высокое, но в рамках домашней мастерской приемлемо.

Профессиональная заточка

Наилучший результат даст обращение к профессионалам. Особенно это правило актуально, если имеете дело с дорогими, качественными инструментами. При заточке в домашних условиях их легко повредить.

Виды

Выделяют два варианта заточки инструментов для маникюра:

- конвейерная;

- ручная.

Естественно, второй вариант предпочтительнее. Срок службы заточки на заводе – не более 1 месяца. Более того, лезвия не будут резать равномерно – уровень заточки по длине поверхности может быть различным.

Если вы обратитесь в профессиональную мастерскую, кроме ручной, мастер предложит заточку с помощью специального оборудования. Какой вариант выбрать – рассмотрим детально.

Ручная

Ручной способ заточки маникюрных приспособлений в условиях мастерской будет эффективнее, чем та же процедура, но выполненная дома. Наличие специальных паст, щадящих составов меньше травмирует поверхность.

Обратите внимание! Если на инструменте появились видимые дефекты, устранить их ручным способом крайне сложно. Стоить такая услуга будет дорого

Способы ручной заточки в мастерской аналогичны домашним и будут рассмотрены в разделе ниже.

При помощи станка

Станок устроен так, что снимает микроскопический слой металла. Это увеличивает срок службы изделия. После одной процедуры можно сделать не менее 100 качественных маникюров, тогда как заводская заточка износится через 7-8 процедур.

Средняя стоимость услуги – 150-300 рублей. Учитывая, что новые приспособления стоят в разы дороже, процесс заточки при помощи станка более чем оправдан.

Особенности заточки ножниц, щипчиков и инструмента для работы с кутикулой

Чтобы результат оправдал ожидания, инструмент для работы с кутикулой затачивают с учетом специфики изделий:

маникюрным ножницам обеспечивают плавность хода. В норме лезвия смыкаются максимально ровно;

в процессе заточки регулируют настройку хода, удаляют зазубрины и заусенцы, проводят финишную доводку;

рабочая зона приспособлений не должна иметь никаких шероховатостей, способных травмировать кожу;

ножнички закрываются легко и мягко. В противном случае режущий край быстро затупится;

не переусердствуйте с полировкой, иначе заусенцы не задержатся на лезвии и выскользнут;

главное правило к кусачкам для кутикулы – они должны быть максимально острыми. Помните, чем острее инструмент, тем ниже риск травмировать кожу;

щипчики также должны иметь ровный, мягкий ход – никаких рыков и залипаний кромок

Обратите внимание! Если при работе щипчики издают характерный щелчок, лезвия быстро станут тупыми. Это происходит из-за того, что резцы слишком трутся друг об друга;

следите, чтобы зазор между лезвиями не превышал 0,3 мм

Хорошо заточенные кусачки захватывают кутикулу по направлению от концевика к пятке – это обеспечит равномерный срез;

допустимая ширина губок кусачек – ½ мм. Больший зазор не даст срезать кутикулу.

Фреза по дереву: основные правила заточки

Зубчики изделия могут быть абсолютно разными. Наклон этих элементов может быть разным и характеризуется основной частью кромки. Параметры определения подходящих зубцов зависят от инструмента, а также от особенностей выбранного вами изделия.

Процесс заточки фрезы может обходиться и без специального дорогостоящего оборудования, так как можно использовать алмазные бруски малой толщины. При этом нужно пользоваться обычной водой или жидкостью с мыльным раствором. Когда процесс заточки подойдет к концу, стоит вымыть и высушить инструмент.

Сначала фрезу необходимо демонтировать. Главное, чтобы вы не забыли очистить ее от смол и древесины. С данными задачами способен справиться обычный растворитель.

Чтобы эффективно решить данные проблемы, вы должны делать выбор в пользу качественных материалов. Если вы этого не сделаете, то и работа не принесет желаемого результата.

- вам нужно пользоваться брусками с различным уровнем зернистости. Этот параметр зависит от того материала, который вы собираетесь удалить;

- немаловажную роль играет чистота основания, определенная вами изначально. Перед тем, как производить процесс заточки, стоит убедиться в том, что брус будет нужной вам формы;

- симметрия сохраняется только в том случае, если вы попытаетесь в процессе заточки изделия создать конфигурацию, аналогичную движению резцов;

- если материал зубцов довольно мягкий, то замените брус абразивной бумагой, которая обеспечит идеально-ровное основание;

- концевые изделия затачивают на том устройстве, которое для этого предназначено. Круг вращается не слишком быстро, поэтому вам придется купить абразивное изделие.

Конечно, процесс заточки фрезы занимает немало времени. Однако данный ресурс окупится со временем, ведь вы будете выполнять свою работу с максимальным эффектом.

Это основные моменты, которые касаются данной сферы деятельности. Вы должны учесть все нюансы, чтобы добиться максимального результата, ведь все другие правила не обеспечат вам такого же эффекта.

Быстрая очистка и заточка фрез по дереву. Или как заточить концевую фрезу своими руками:

Фреза – инструмент, используемый для обработки различных изделий. Применяются фрезы различного типа, которые позволяют производить изменение внешних и внутренних поверхностей с необходимой точностью. Для достижения высокой производительности фреза должна иметь высокую кондицию – быть остро заточенной. Заточка концевых , древесиной, пластмассой, стеклом производится с использованием специальных станков и оснастки.

Особенности конструкции

Несмотря на то, что существует довольно много моделей станков, их конструкция несколько схожа. К особенностям типовой конструкции можно отнести:

- Основная часть корпуса представлена электродвигателем.

- При необходимости изменения частоты вращения может быть включена в конструкцию клиноременная передача.

- На валу закрепляется абразивный круг.

- Подставка необходима для закрепления обрабатываемого инструмента.

- Имеется блок с кнопкой включения или выключения оборудования, а также с элементами регулировки режимов работы.

Могут присутствовать и иные элементы.

Станки используются в мастерских при среднем и крупносерийном производстве. Только в этом случае их покупка оправдана.

Недостатки применения

Также можно выделить и некоторые недостатки применения:

- Электрический привод потребляет довольно много энергии. При постоянном использовании затраты на оплату электроэнергии будут весьма большими.

- Стоимость станков весьма велика. При этом отметим, что цена зависит как от основных эксплуатационных показателей, так и от того, какая фирма является производителем.

- Нужно проводить постоянное обслуживание оборудования для поддержания его в надлежащем состоянии.

- Нужно найти место для установки оборудования и правильно оснастить его. Некоторые модели требуют жесткого крепления.

Подобные недостатки можно выделить при рассмотрении заточных станков.

В заключение отметим, что существует довольно много видов фрез, каждый обладает определенными качествами, которые стоит учитывать. Именно поэтому следует приобретать не специализированный, а именно универсальный вариант исполнения заточного станка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

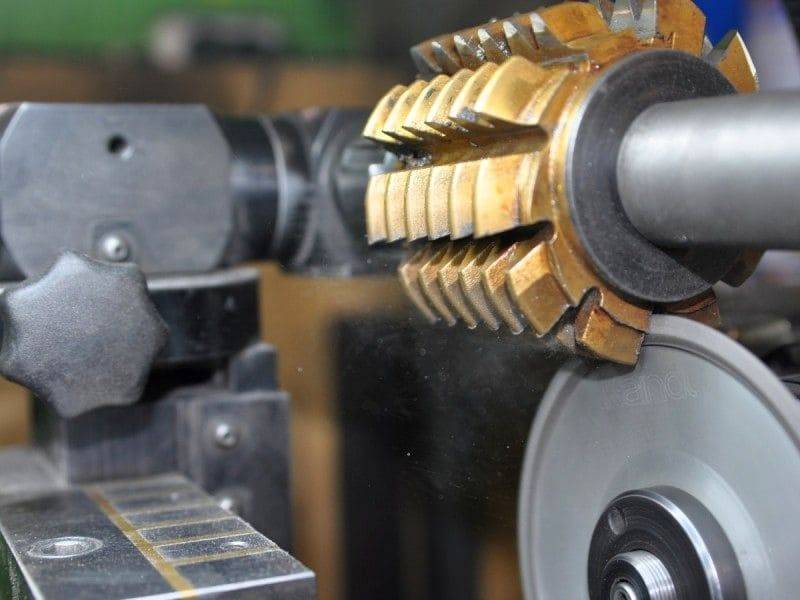

Доводка фрез из твердосплавного материала

Материал затачивается шлифовальным кругом, а после на основании могут образовываться микротрещины. При осуществлении работы образования увеличиваются в размерах, что приводит к выкрашиванию зубьев. Цель доводки – это снять поврежденный слой. Это первостепенная задача, вторая – это повысить чистоту поверхности рабочей кромки, третья – придание соответствующих геометрических параметров.

Как осуществляется доводка:

- Чугунными дисками, установленными на станочном оборудовании. Оптимальным результатом будет, когда заточка на скорости от 1до 1,5 м/сек.

- Вручную, обеспечивая легкий прижим оселка из чугуна.

Используется паста из карбида бора с показателем по зернистости от 170 до 230.

При осуществлении доводочных работ вручную, необходимо контролировать правильное расположение оселка по отношению к рабочей кромке, и обеспечивать следующие технологические операции:

- Довести поверхность: заднюю и переднюю.

- Образовать фаски: под углом 450 к передней кромке подводят плоскость оселки, а после слабым нажимом оселка выполняют ряд проходов по рабочей кромке.

- На каждый отдельный нож уходит по 2-3 секунды.

Сильнейшее абразивное средство – это карбид бора, с его помощью несложно выводить лунки на изношенных зубьях, не снимая инструмент со станка.

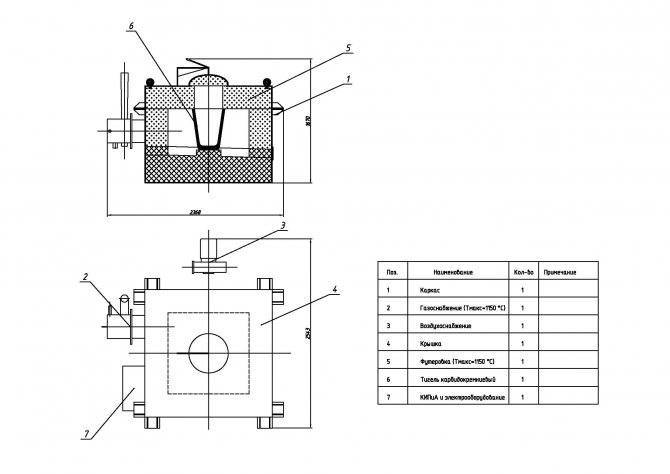

Чертеж полноценного приспособления

Довольно простой способ изготовления самодельного заточного оборудования, которое практически ничем не отличается от заводского изделия. Для его сборки по готовым чертежам требуется около 1,5-2 часов времени.

Для изготовления своими руками приспособления для заточки сверл необходимо предусмотреть наличие следующих расходных материалов, оборудования и инструментов:

- сварочного аппарата;

- электрической дрели;

- болгарки;

- стандартного слесарного набора инструментов;

- уголка, размер полок которого 30х30, а его длина 100-150 мм;

- металлических пластин, имеющих разную толщину (3-5 мм);

- шпильки или куска стальных прутов, диаметр которых составляет 10-12 мм;

- шайб, винтов, болтов и гаек, имеющих различные размеры.

В первую очередь выполняется изготовление станины, которое будет основанием в точильном устройстве. Для этого используют стальную пластину, на которую приваривается стальной пруток (12 мм в диаметре) под углом 75 градусов. Он будет являться осью.

После чего на приваренный прут следует насадить шайбу, которая будет представлять собой опорный подшипник. Величина угла, поворота станины при затачивании сверла будет незначительной, поэтому в использовании стандартного шарикового подшипника нет резона.

Ложе, где будет размещаться затачиваемый инструмент, выполняется из подготовленного уголка. Одну сторону на угловом профиле, которая обращена к стороне точильного камня, необходимо сточить под углом 60 градусов. На ложе, согласно чертежа, приваривается кронштейн, посредством которого будет выполняться фиксация поворотного узла приспособления. В результате этого будет изготовлена конструкция, углы которой, в случае параллельного положения ложа и станины, должны быть расположены к поверхности абразивного камня в соответствии с углом затачиваемого сверла.

У заточного станка, который представлен на чертеже предусмотрены фиксированные углы наклона, но для больших возможностей желательно обеспечить возможность регулирования углов. В таких случаях будет больше шансов использования приспособления при необходимости восстановить инструменты, с разными углами заточки, например, если необходимо заточить сверла по металлу, бетону и пр.

Для создания более функционального узла можно воспользоваться чертежами других конструкций, имеющих возможность регулировки углов:

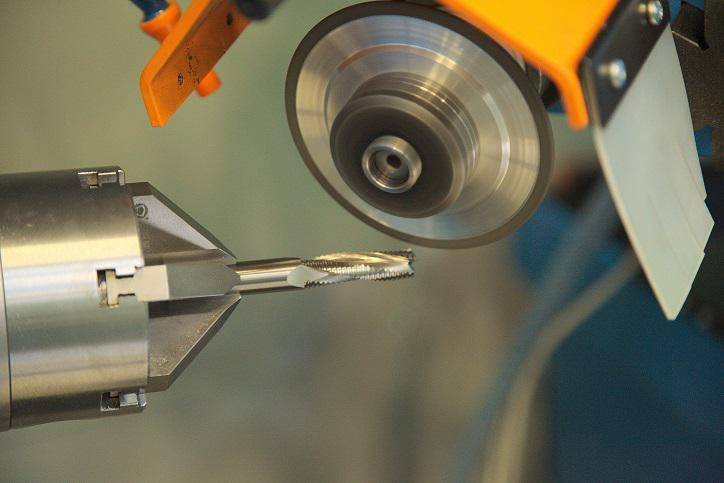

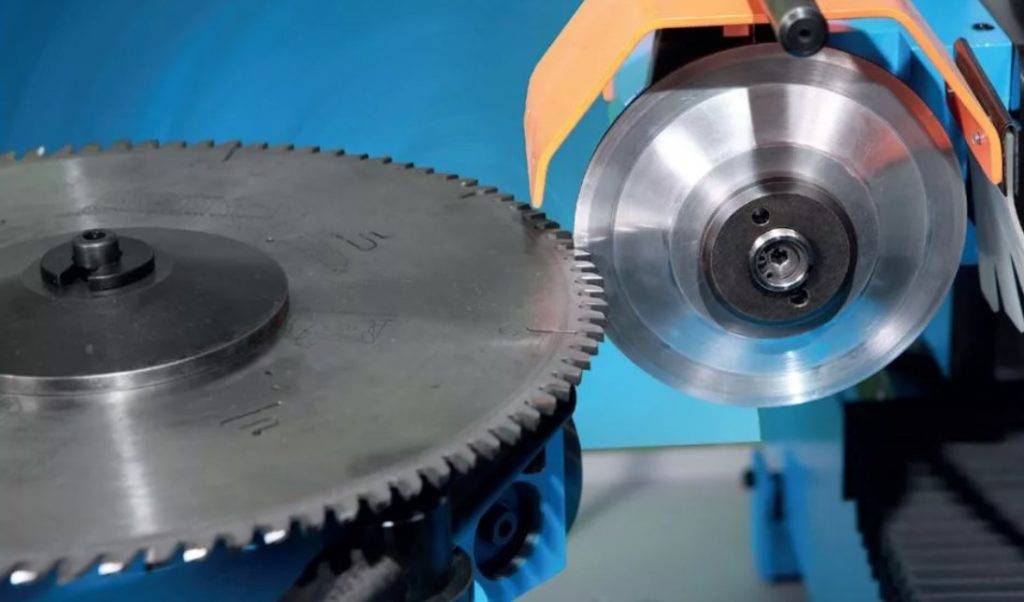

Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев. При заточке требуется обеспечить движение поверхности круга точно по кромке. Особую сложность в этом отношении представляет заточка фасонных фрез, имеющих затылованный угол. Чтобы сохранить фасонный профиль фрезы и упростить заточку, затылованные зубья затачиваются только по передней поверхности (где передняя, а где задняя поверхности см. ниже). Острозаточенные зубья, имеющие прямолинейную или стандартизированную криволинейную форму, затачивают по задней поверхности. Прорезные и отрезные фрезы затачиваются по передней и задней поверхностям зубьев. Про их заточку читайте в статье Заточка дисковых пил.

Заточку осуществляют на специализированных и универсальных станках для заточки фрез, реже вручную.

Материал фрез

Из инструментальных сталей используются марки У7А, У8А, У9А, ХГ, ХВ5, 9ХС, ХВГ и пр.

Быстрорежущая инструментальная сталь, идущая на изготовление фрез, подразделяется на сталь нормальной производительности (Р6М5, Р9, Р12, Р18 и пр.) и повышенной. К последней категории относятся стали, легированные кобальтом, ванадием, вольфрамом и молибденом (Р6М3, Р18Ф2К5, Р9Ф2К10, Р9Ф2К5 и др.).

Твердые сплавы, из которых делают зубья фрез, производятся в виде пластин стандартных размеров и форм, крепящихся к корпусу фрезы высокотемпературной пайкой (например, серебряным припоем ПСр-40) или с помощью резьбовых соединений (сборные фрезы). Они состоят из карбидов вольфрама, титана и тантала, связанных кобальтом. Фрезы, изготовленные из вольфрамо-кобальтовых сплавов (ВК2, ВК3, ВК6, ВК6М, ВК8 и пр.), используются для обработки чугуна, цветных металлов, неметаллических материалов. Титаново-вольфрамо-кобальтовые сплавы (Т5К10, Т15К6, Т14К8, Т30К4 и др.) менее прочны, чем сплавы типа ВК, но они имеют более высокую износостойкость при обработке деталей из различных видов стали. Трехкарбидные сплавы, состоящие из карбидов вольфрама, тантала, титана и кобальта (ТТ7К12 и пр.), в основном также применяются для обработки сталей.

Способ заточки концевых фрез с радиусной режущей кромкой

Изобретение относится к станкострое нию, касается изготовления металлорежущего инструмента и может быть испотьзовано при заточке концевых фрез с painvc ным закруглением режущей кромки Цель изобретения — повышение производитель ности обработки Шлифовальный круг 1 вводят в контакт с задней поверхностью радиусной режущей кромки 2 концевой фре зы 3 Последнюю при этом вращают вокр г собственной оси 4 и качают с УГЛОВОЙ скоростью о вокруг центра качания О расположенного в осевой плоскости фрезы 3 произвольно Одновременно фрезе 3 и центру качания О сообщают дополнительное поступательное перемещение по дуге 5 окружности радиусом R, равным расстоянию межа центром кривизны Q режущей кромки центром качания О При этом скорость W аополнительного постулатепьного лоремеще ния фрезы 3 и центра качания О равна по ве шчине и противопопожна по ч трав лснию линейной скорости 7 качания центра кривизны Q вокрм центра качания О 1т Ј (Л СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 5 В 24 В 3/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4416333/08 (22) 26. 04. 88 (46) 15.02.91. Бюл № (71) Витебское специальное конструкторское бюро зубообрабатывающих, шлифовальных и заточных станков (72) А. М. Зиндер, 1О. А. Каплан, Л. И. Малер, И. И. Малер и М. И. Конорович (53) 621.93.063 (088.8) (56) Заявка Японии № 61- 13943, кл. В 24 В 3/02, 1986. (54) СПОСОБ ЗАТОЧКИ КОНЦЕВЫХ

ФРЕЗ С РАДИУСНОЙ РЕЖУЩЕЙ КРОМКОЙ (57) Изобретение относится к станкостроению, касается изготовления металлорежущего инструмента и может быть использовано при заточке концевых фрез с радихс„„SU„„ 627373 A1

2 ным закруглением режущей кромки. Цель изобретения — повышение производительности обработки. Шли фовальный круг вводят в контакт с задней поверхностью радиусной режущей кромки 2 концевой фрезы 3. Последнюю при этом вращают вокруг собственной оси 4 и качают с угловой скоростью

1627373

Формула изобретения (:книгь T 11 Г ..Х Кр;ð (. Ч

Гi>! >4 4ë«>

Рр 1 K÷;> .3к.i > 3(!

В!111111!11! i» иирг г кнч «н> н > и >рнт(нинч» н> крыл ни и нри ГК11Г (.(.(..l

113(Х35, М. Рн1г>., и. 1 5

1!ри ини»н.чпин>T >и ,, У,к рði í; . 1() l

Изобретение относится к станкостроению, касается изготовления металлорежу-! цего инструмента и может быть использовано при заточке концевых фрез с радиусным закруглением режущей кромки.

Цель изобретения — повышение производительности обработки.

На чертеже схематически показано осуществление предлагаемого способа.

Способ осуществляют следующим образом.

Шлифовальному кругу 1 сообщают вращение и вводят его в соприкосновение с задней поверхностью радиусного закругления радиусом r режущей кромки 2 концевой фрезы 3. Фрезе при этом сообщают вращение вокруг собственной оси 4 и качание с угловой скоростью (н вокруг центра качания О, расположенного в осевой плоскости фрезы 3 произвольно. Одновременно фрезе 3 и центру качания О сообщают дополнительное поступательное перемещение по дуге 5 окружности радиусом R, равным расстоянию между центром кривизны Q радиусной режущей кромки 2 и центром качания О. При этом скорость Я! дополнительного поступательного перемещения концевой фрезы 3 и центра качания О устанавливают равной по величине и противоположной по направленич0 линейной скорости 7 качания центра кривизны Q paдиусной режущей кромки 2 концевой фрезы

3 вокруг центра качания О, лежащего в осевой плоскости фрезы 3.

Использование предлагаемого способа сокращает время подготовки фрезы к заточке за счет отсутствия необходимости совмещения центра качания фрезы в осевой плоскости с центром кривизны радиусной режущей кромки.

Способ заточки концевых фрез с радичсной режущей кромкой, при котором фрезу вращают вокруг собственной оси, качают вокруг расположенного в ее осевой плоскости центра и вводят в контакт со шлифовальным кругом, отличающийся тем, что, с целью повышения производительности обработки, фрезе сообщают дополнительное поступательное перемещение из условия перемещения центра качания по дуге окружности радиусом, равным расстоянию между упомянутым центром и центром кривизны радиусной режущей кромки, при этом скорость дополнительного поступательного перемещения фрезы берут равной по величине и противоположной по направлению линеиной скорости качания центра кривизны радиусной режущей кромки вокруг центра качания.

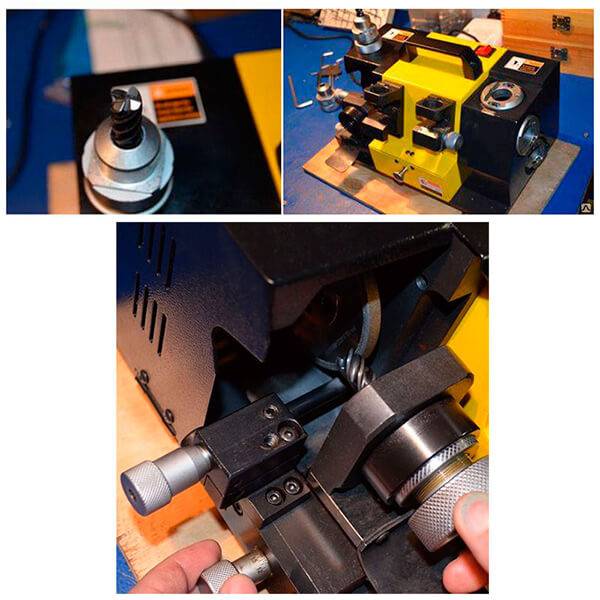

Заточка по ленточке

Необходимо воспользоваться одним из соответствующих гнезд стакана. Из стандартного набора цанг выбираем соответствующую по размеру цангу (8 мм, 10 мм, 12 мм).

Станок по заточке фрез

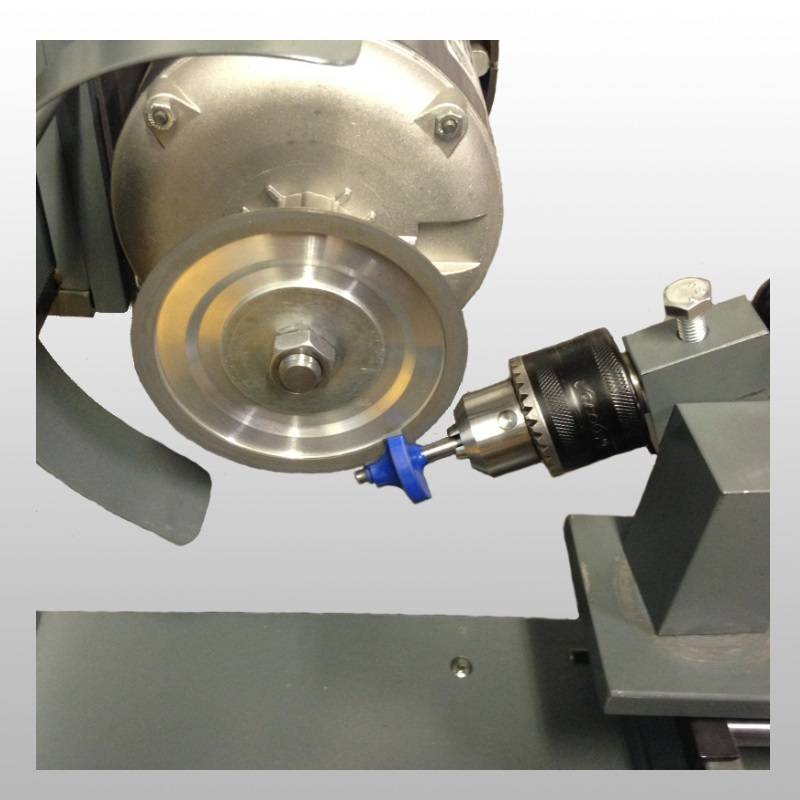

Заводим цангу в патрон и фиксируем зажимной гайкой. Эта процедура делается без каких-либо усилий, зажимная гайка свободно вращается и затягивать ее не надо.

В гнезде стакана выставляем длину затачиваемой ленточки. Как правило — это расстояние регулируется выкручиванием винтов, расположенных в гнезде стакана.

Путем перемещения нижней части гнезда вверх или вниз, выбираем длину, после чего обратно фиксируем винты.

- Устанавливаем фрезу в патрон через верхнее отверстие, при этом заранее установив диаметр фрезы и угол заточки на регулировочном винте. Подготовленный патрон закрепляем в стакане, при этом правильным образом устанавливаем линии фрезы по отношению к затачиваемому элементу. То есть своими канавками фреза должна цепляться за штифт.

- Затем включаем станок и регулятором подачи подводим фрезу к точильному кругу до начала звука соприкосновения и производим заточку ленточки фрезы со всех сторон. Съем металла с затачиваемой фрезы можно уменьшать и увеличивать используя установленные на станке регуляторы. Данная регулировка необходима при смене диаметра фрезы и исправлении имеющихся неровностей на обрабатываемой фрезе.

Заточка торцев

Заточка фрезы по торцу

Для заточки фрезы по торцу необходимо воспользоваться вторым гнездом для патрона, расположенного на станке.

Заточка фрезы

При этом нужно проделать описываемые ранее действия по установке диаметра и длины.

- В зависимости от жесткости обрабатываемого металла выставляются настройки на гнезде. Чем тверже металл, тем поворот кольца гнезда больше в сторону знака “+”.

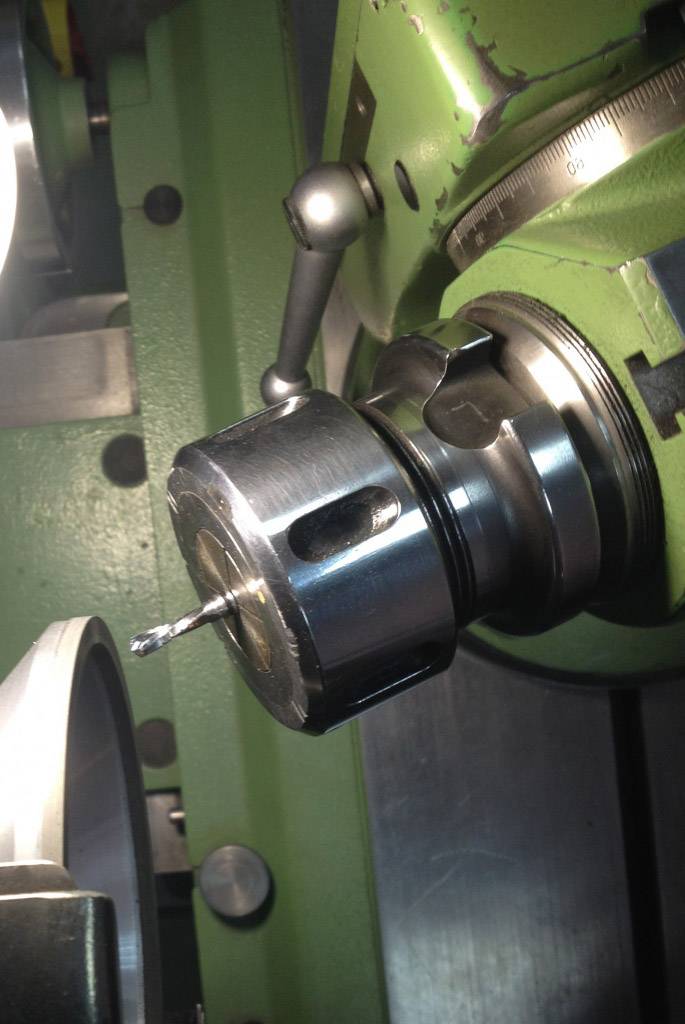

- Далее включаем станок, вставляем подготовленный патрон с фрезой в гнездо и обрабатываем деталь до прекращения характерного шума. Обрабатывается каждая канавка фрезы.

- В дополнительном гнезде станка осуществляется заточка фрезы с торца, для чего проделываются вышеописанные действия.

- Последняя операция – обработка задней стенки фрезы, которая производится путем вставления патрона с фрезой в соответствующее гнездо станка.

- Таким образом, осуществлена заточка фрезы с соблюдением всех требующихся геометрических особенностей по отдельности и по отношении друг к другу. Соблюдена равномерность заточки по всем сторонам.

Заточка фрез своими руками

Данную процедуру можно выполнить самому и использовать при этом подручные средства.

Такая возможность сэкономит деньги, и в случае многократного использования сохранит драгоценное время.

- Сначала очищаем фрезу от нагара, для чего используем специальную жидкость, наподобие тех, что применяются для чистки двигателей автомобилей. Надо залить фрезу и подождать примерно три минуты, после чего очистить фрезу со всех сторон щеткой.

- Далее берем алмазный брусок и начинаем точить фрезу по передней кромке (движение канала фрезы по алмазному бруску).

- Брусок смачивается обычной водой. После заточки необходимо обтереть фрезу тряпочкой.

Качество ручной заточки значительно отличается от заточки с использованием специального станка, но в ручном варианте экономится время.

Процесс ручного затачивания по типу резца

Теперь кратко расскажем об особенностях инструмента в зависимости от его конфигурации. Основные проблемы заключаются в том, что не всегда просто обеспечить равномерную обработку на протяжении всей длины режущей кромки.

Особенность затачивания вручную заключается в том, что упор обеспечивается не тисками станка, а специальным приспособлением.

Торцевые

Элементы резки располагаются на торце и боковой части. Это позволяет проделывать пазы по краям. Обработка проходит по алгоритму:

- Закрепление резца – горизонтальное по отношению ко вращающемуся.

- Наклонить его настолько сильно, чтобы обеспечить необходимый угол.

- Круг вращается с высокой амплитудой.

- Во время установки следует отметить положение режущей части вверх.

Заточка концевых (пальчиковых) фрез

Это вытянутый инструмент, хвостовик которого имеет цилиндрическую или коническую форму. Из-за внешнего вида его также сравнивают с пальцами. Действия:

- Выбрать алмазный брусок, который нужно поставить на край стола.

- Если инструмент имеет достаточно большую выемку, то следует закрепить его вдоль столешницы.

- Производите затачивание – кромка будет становиться острее, а диаметр уменьшаться.

Рекомендация: если в комплектации есть подшипник, то сперва его надо демонтировать, а также в любом случае не будет лишним очищение поверхности специализированным растворителем.

Дисковые

По сути, это диск с зубьями по окружности, который необходимо направить вверх. Если он простой (однонаправленный), то саму фрезу стоит располагать вертикально. А в случае разностороннего направления делается наклон заточки такой же, как и угол режущих зубцов.

Сборные

Их конструкция предполагает наличие съемных пластин. Следует затачивать каждую по отдельности. При этом учитывать, что у них есть по несколько элементов для обработки – это задние, главные и вспомогательные углы, а также переходная кромка.

Резцы с затылованными зубьями

Такой инструмент имеет плоскую переднюю поверхность, а задняя выполнена по спирали Архимеда. Для того чтобы заточить изделие, необходимо использовать тарельчатый круг

Каждый зуб нужно стачивать по наружному основанию, а также важно следить за тем, чтобы постоянно снимался одинаковый слой металла

Процесс заточки фрезы: основные правила

- вам нужно пользоваться брусками с различным уровнем зернистости. Этот параметр зависит от того материала, который вы собираетесь удалить;

- немаловажную роль играет чистота основания, определенная вами изначально. Перед тем, как производить процесс заточки, стоит убедиться в том, что брус будет нужной вам формы;

- симметрия сохраняется только в том случае, если вы попытаетесь в процессе заточки изделия создать конфигурацию, аналогичную движению резцов;

- если материал зубцов довольно мягкий, то замените брус абразивной бумагой, которая обеспечит идеально-ровное основание;

- концевые изделия затачивают на том устройстве, которое для этого предназначено. Круг вращается не слишком быстро, поэтому вам придется купить абразивное изделие.

Конечно, процесс заточки фрезы занимает немало времени. Однако данный ресурс окупится со временем, ведь вы будете выполнять свою работу с максимальным эффектом.

Это основные моменты, которые касаются данной сферы деятельности. Вы должны учесть все нюансы, чтобы добиться максимального результата, ведь все другие правила не обеспечат вам такого же эффекта.

Советы в статье «Монтаж систем сжатого воздуха» здесь.

Быстрая очистка и заточка фрез по дереву. Или как заточить концевую фрезу своими руками:

Сейчас производители выпускают множество видов и размеров фрез, предназначенных для обработки разных материалов, в том числе и для древесины. Заточить своими руками затупившееся приспособление можно на универсальном либо специальном станке, а также вручную.

Фрезы время от времени необходимо точить.

Оснастка и приспособления

Приспособления и принадлежности к заточным станкам производства ОАО , поставляемые отдельно.

Приспособление для заточки фрез по радиусу 3Е642Е.П50

Приспособление предназначено для заточки фрез по радиусу. Фреза на оправке крепится в приспособлении. Выставляется планшайба, зуб фрезы выставляе..

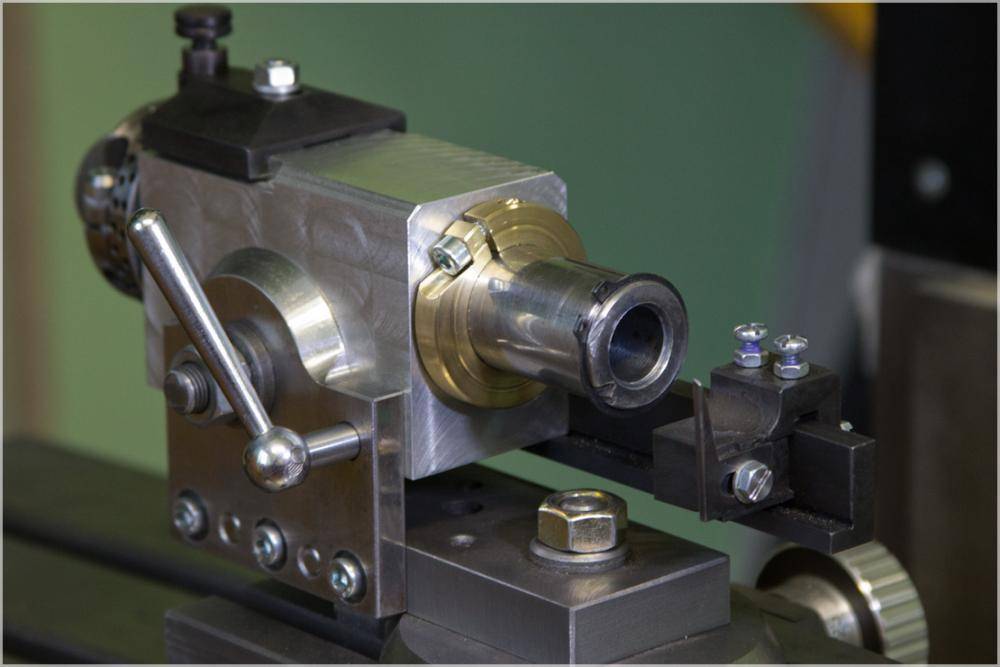

Бабка задняя ВЗ-384.П22.046

Бабка задняя ВЗ-384.П22.046 предназначена для закрепления затачиваемого инструмента в приспособлении ВЗ-384.П22 и ВЗ-384.П22 (-01). Применяется совмес..

Бабка задняя. Приспособление ВЗ-318.П3

Предназначена для поддержания центрового инструмента при его заточке на рабочей оправке. В корпусе 1 бабки установлена пиноль 2 с коническим отверсти..

Бабка передняя ВЗ-384.П22.011

Бабка передняя ВЗ-384.П22.011 предназначена для закрепления затачиваемого инструмента в приспособлении ВЗ-384.П22 и ВЗ-384.П22-01. Применяется совмест..

Бабка передняя. Приспособление ВЗ-318.П2

Предназначена для поддержания центрового инструмента при его заточке на рабочей оправке. Затачиваемый при этом инструмент устанавливается в центрах за..

Бабка универсальная. Приспособление ВЗ-318.П1

Бабка обеспечивает заточку различных режущих инструментов. Шпиндельная головка бабки разворачивается в двух взаимно перпендикулярных плоскостях, устан..

Кожух ВЗ-319.92.010

Кожух шлифовального круга предназначен для защиты рабочего от абразивной пыли и осколков шлифовального круга в случае его разрушения. ..

Оправка 3Е642Е.91.015

Оправка (d=20 мм) 3Е642Е.91.015 применяется для закрепления шлифовальных кругов на шпинделе станка. Применяется на станках модели 3Е642, 3Е642Е.

Оправка 3Е642Е.91.016

Оправка (d=32 мм) 3Е642Е.91.016 применяется для закрепления шлифовальных кругов на шпинделе станка. Применяется на станках модели 3Е642, 3Е642Е.

Патрон цанговый ВЗ-318.П41-02

Приспособление предназначено для зажима в универсальной бабке ВЗ-318.П1 концевого инструмента с цилиндрическим хвостовиком. Широкодиапазонные цанги (Ø..

Поводок 3М642Е.96.020

Предназначен для передачи вращательного движения инструменту или оправке. Используется совместно с хомутиком 3М642Е.96.030. Применяется с приспособлен..

Заточка цилиндрических фрез

Форма цилиндра используется чаще всего. Применяются чашечные круговые абразивы. На станок нужно закрепить оснастку по центру. Располагать его относительно вращающегося круга следует горизонтально и чуть ниже оси. Обязательно зафиксируйте положение с помощью упора.

Твердосплавные

Сперва используется шлифование, в процессе могут образовываться микротрещины. Для их устранения применяется доводка с задачей – убрать слой, который был поврежден. Для этого используются чугунные диски, которые вращаются на скорости 1,5 метра в секунду. В роли абразива применяется карбидная мелкодисперсная паста.

Фрезер своими руками по дереву

Для понимания, как собрать такой аппарат, необходимо разобраться в его конструкции.

Можно выделить основные детали, которые стоит знать. Таковыми являются:

- Разрезающая часть(фреза).

- Шпиндель.

- Устройство для управления.

- Салазки для перемещения изделий.

- Поддержка.

- Столешница.

- Станина.

- Место для запуска шпинделя.

Так выглядит общая схема фрезерного станка по дереву

Устройство фрезерного станка по металлу

Чаще всего используются для обработки маленьких частей металлических изделий.

Необходима крепкая станина и стол, потому как обрабатываемые изделия чаще всего имеют приличный вес. В качестве режущего инструмента удобно использовать электродрель. На столе станка расположены направляющие полозья. По ним ездит устройство. Возможно как поперечное, так и продольное направление. Само обрабатываемое изделие надёжно зажимается в тисках.