Технология сверления отверстий

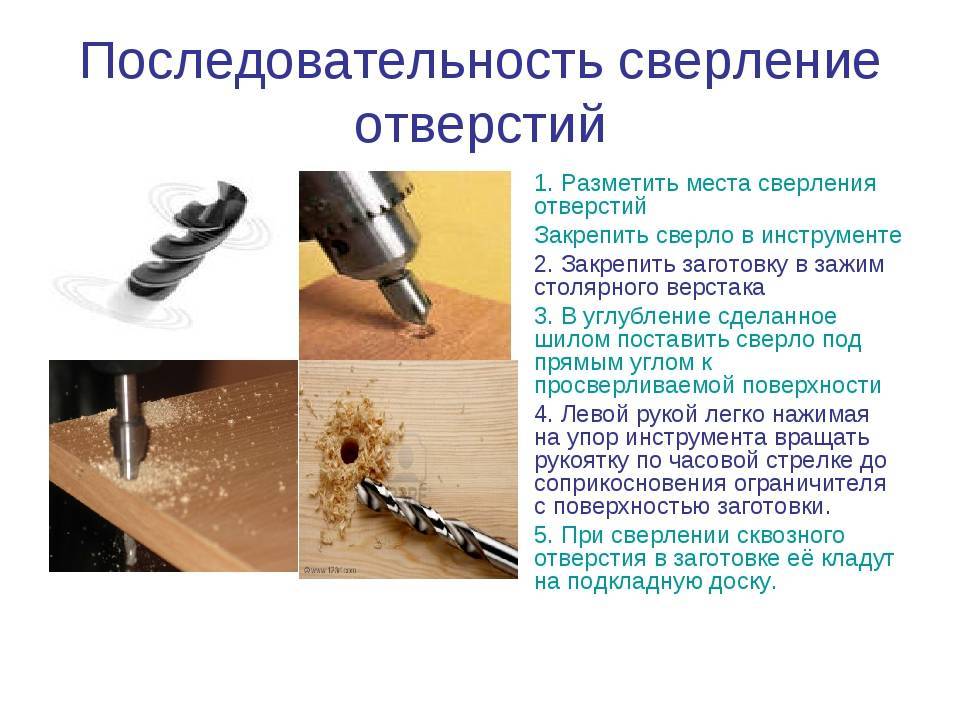

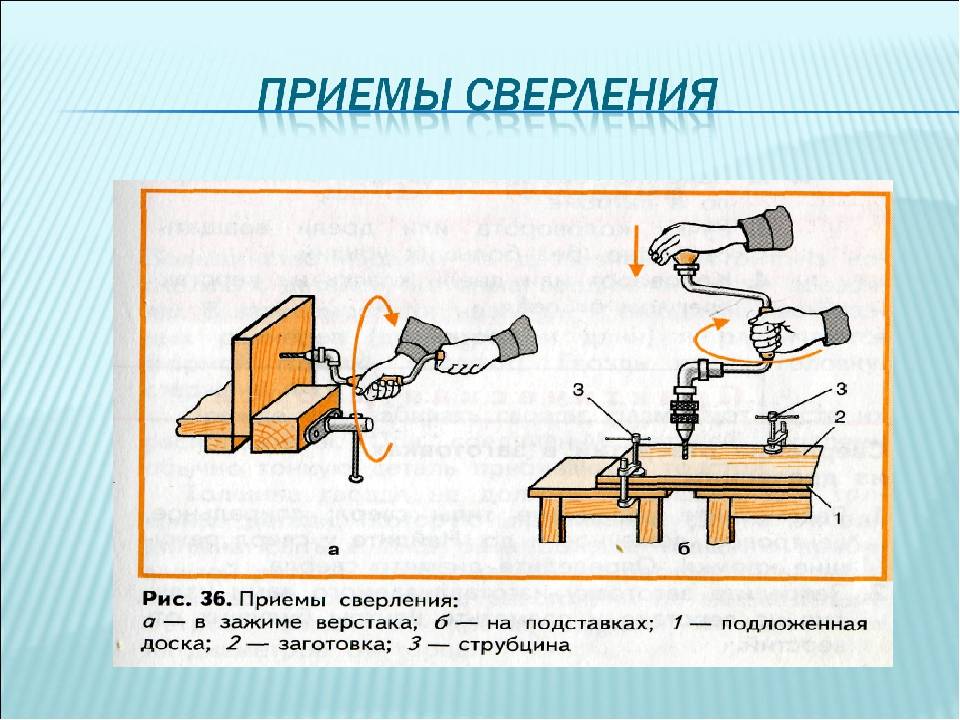

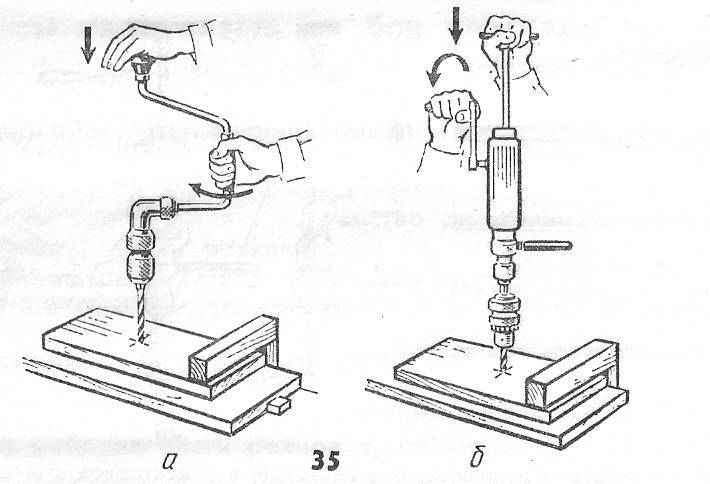

В такой работе стоит прислушиваться к профессионалам в своём деле. Каждый второй строитель скажет вам: «Я начинаю сверлить отверстие после того, как разметка на рабочей поверхности закончена, только так можно быть уверенным в том, что сверление будет выполняться правильно».

В такой работе стоит прислушиваться к профессионалам в своём деле. Каждый второй строитель скажет вам: «Я начинаю сверлить отверстие после того, как разметка на рабочей поверхности закончена, только так можно быть уверенным в том, что сверление будет выполняться правильно».

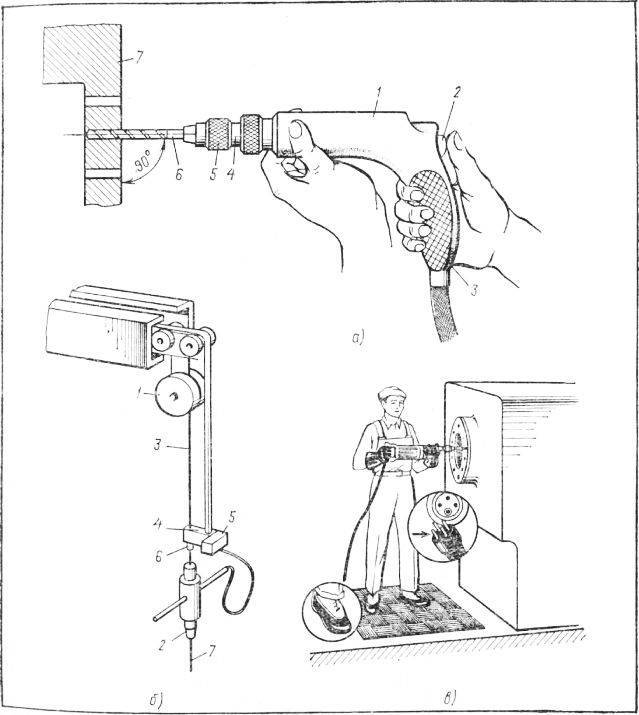

Неважно, какой именно вид инструмента будет применяться в работе, для начала стоит переключить аппарат на более маленькие обороты. В таком состоянии нужно просверлить маленькое углубление в материале

Благодаря таким манипуляциям можно создать отверстие при самых небольших трудозатратах. Так как само сверло не будет работать в беспорядочном движении, то и показатель точности сверления будет полностью соблюдён. После этого можно добавить устройству ещё обороты, переключив его в ударный режим.

Если в приборе имеются пластмассовые дюбели, то дырка должна быть немного глубже, чем длина дюбеля. В процессе сверления материала в отверстии будет скапливаться большое количество раскрашенных компонентов, поэтому это также нужно учитывать при выполнении работы, создавая глубину с некоторым запасом.

Неважно, что вы делаете — сверлите стены или арматурный каркас — в любом случае такой процесс сложен в физическом плане. Оборудование довольно тяжёлое, также на него влияет и вибрация от свёрл

Стоит помнить и о большом количестве пыли, которая появляется во время проведения строительных работ. При этом с пылью справиться несложно, если предварительно купить специализированный пылеуловитель.

Особенности выбора бура для сверления железобетонной поверхности

Для начала вспомним, что такое железобетон. Это прочное основание, которое состоит из металлического каркаса, изготавливаемого из арматуры и жидкого бетона. После заливания металлического каркаса жидким бетоном, получается железобетонная плита. Из таких плит изготавливаются не только перекрытия между этажами, но и стены домов (блочные строения). Чтобы повесить люстру на потолке или установить различные элементы, понадобится просверлить отверстие. С обычным бетоном справится ударная дрель или перфоратор с буром, а вот для железобетона понадобится более альтернативный подход.

Для начала надо отметить, что сверлить сквозное отверстие в бетоне необходимо только с одной стороны. Попытка совместить отверстия, сверлимые с обоих сторон железобетонной плиты, приведет к неудовлетворительным результатам. Многие рекомендуют использовать для сверления железобетона буры с алмазным напылением. Однако их применение далеко не всегда позволяет получить положительный результат, а срок их службы насадки при этом сокращается.

Достичь успеха в сверлении арматуры вполне реально, и зависит это вовсе не от использования самого дорогостоящего сверла или бура, а от правильного подхода к этому действию. Далее рассмотрим, какие способы имеются для того, чтобы просверлить отверстие в бетоне с арматурой внутри.

Это интересно! При наличии свободного доступа к арматуре, для ее удаления можно воспользоваться специальными ножницами по металлу. Перекусив проволоку, можно продолжить бурить бетон.

Зачем надо сверлить бетон

Сложность высверливания отверстий в бетоне заключается в том, что он имеет очень высокую прочность и поэтому тяжело поддается обработке. Кроме того, бетонные поверхности не однородны по составу. Они могут включать металлическую арматуру, щебень и прочие наполнители, а это сильно затрудняет работу. Справиться с такой работой способен перфоратор, который может сверлить отверстия с ударом и без удара, а также выполнять удары без сверления.

С помощью перфоратора можно производить все виды ремонтно-строительных работ, касающихся твердых материалов. Этому инструменту доверяют всю работу по обработке бетона, кирпича или натурального камня. Высверлить глубокие и широкие отверстия, проштробить каналы для укладки электропроводки, сколоть керамическую плитку, снять штукатурку или пробить каменную кладку – все это можно сделать перфоратором.

Твердость вкраплений щебня в бетоне намного выше твердости остальных фракций

Такой многофункциональный инструмент, как перфоратор способен проделывать отверстия в бетоне различных размеров и для различных целей. Особенно часто это приходится делать в процессе:

- подвески кондиционеров;

- установки мебели;

- монтажа сантехники;

- устройства электроразводки;

- проведения отделочных работ.

Техника безопасности

Для того, чтобы сделать отверстия в металле, потребуются не только навыки и инструменты, но и следование ТБ:

- До начала проверьте все крепления.

- Одежда при работе с дрелью или на станке не должна быть с элементами, которые могут попасть под действие вращающихся деталей.

- Сверло при приближении к металлу должно вращаться, в противном случае оно быстро затупится.

- Вынимать сверло нужно не выключая устройство, постепенно снижайте обороты.

- Если сверло не углубляется в металл, то его твердость меньше, чем у заготовки.

- Если сверло малого диаметра плохо закреплено в патроне, то следует намотать его на хвостовик латунную проволоку, чтобы увеличивать диаметр захвата.

- Если поверхность обрабатываемого материала полированная, то нужно надеть фетровую шайбу на сверло – это поможет не нанести царапины.

Как видите, все очень просто.

Глубокое сверление отверстий

Высокие требования, предъявляемые к качеству глубоких отверстий, и необходимость повышения производительности операций сверления обусловливают в производстве изделий для атомной энергетики применение специального режущего инструмента и уникального механообрабатывающего оборудования с высокими технологическими возможностями. Для выполнения операций глубокого сверления отверстий в коллекторах теплоносителя парогенераторов и трубных досках подогревателей высокого давления для энергоблоков АЭС типа ВВЭР-1000 применяются специализированные высокопроизводительные шес-тишпиндельные станки с ЧПУ фирмы GERMAN KOLB (Германия), обладающие возможностью изготавливать точные отверстия диаметром 10-25 мм, глубиной до 1000 мм ружейными сверлами одностороннего резания и инструментом системы ВТА.

Для сверления глубоких отверстий в деталях типа трубных досок толщиной до 300 мм применяются специализированные двухшпиндельные станки с подвижным порталом (разработчик — СКБАРС, г. Одесса), оснащенные системами ЧПУ фирмы SIEMENS (Германия) мод. Sinumeric880ME и диагностики состояния режущего инструмента фирмы SANDVIK COROMANT (Швеция) мод. ТМ2000-014. Станки обеспечивают возможность сверления глубоких отверстий ружейными сверлами одностороннего резания диаметром 11-25 мм, головками системы ВТА диаметром 16-40 мм, а также зенкерования, развертывания, растачивания точных отверстий по точным координатам, фрезерования по контуру с линейной и круговой интерполяцией, нарезания резьб метчиками, резцом и фрезами по методу «MS-Planet». Станки также оснащены специальным устройством для высокопроизводительной обработки отверстий сверлами систем T-МАХ и Coromant Delta drills. В научно-техническом центре проблемных технологий ОГТ предприятия ведутся работы в области исследования динамики процессов глубокого сверления, изучения параметров поверхностного слоя просверленных отверстий (шероховатость, деформационное упрочнение, остаточные напряжения) с целью влияния их на эксплуатационную надежность ответственных теплообменных аппаратов для атомных электростанций.

Разработаны оригинальные методики и аппаратура для изучения технологических остаточных напряжений,обеспечивающая высокую надежность измерения. Специалистами завода разработаны устройства, позволяющие изготавливать глубокие отверстия в условиях радиальносверлильных станков типа 2М587. На основе анализа конструкций инструмента для глубокого сверления ведущих инструментальных фирм: SANDVIK COROMANT, GELLER и ВОТЕК (Германия), АО «Сестрорецкий инструментальный завод» (Россия) специализированным конструкторским бюро оснастки ОАО «ЗиО-Подольск» в сотрудничестве с ГНЦ РФ ЦНИИТМАШ (г. Москва) разработана гамма оригинального высокопроизводительного и технологичного инструмента: сверла одностороннего резания для сверления отверстий диаметром 8-25 мм, головки системы ВТА 16-40 мм. Ряд конструкций специального инструмента и способы выполнения им особо сложных операций защищены авторскими свидетельствами и патентами на изобретение.

Правильное сверление пластика

Пластик чувствителен к нагреванию, и поэтому его нужно обрабатывать при низкой скорости вращения сверла и незначительным давлением на инструмент. Охлаждение материала предотвращает его размягчение и перегрузку.

Чаще всего домашние мастера обрабатывают акриловое стекло. В идеале этот материал обрабатывают режущим инструментом, в том числе и при сверлении. Лучше всего для этой цели подходят сверла по бронзе — у них отрицательный угол наклона винтовой канавки. Но можно использовать и свёрла по стали, если их предварительно слегка затупить, посверлив, например, бетон. Пластик следует сверлить на малых скоростях и с небольшим давлением на инструмент, чтобы не перегреть материал.

Правильно ли вы сверлите, можно определить по характеру стружки. Если она крошится, то скорость сверления слишком велика. Если она оплавлена, то скорость сверления и давление слишком малы.

И при сверлении пластика материал нужно охлаждать. Для охлаждения можно применять обычную воду, добавив в нее несколько капель средства для мытья посуды. Охлаждающее средство лучше всего нанести на сверло еще до начала работы.

Изготовление самодельного сверла

При необходимости можно провести изготовление сверла из каленой стали. Среди основных рекомендаций по проведению подобной работы отметим:

- Подбираются стержни, которые изготавливаются из сплавов вольфрама и кобальта. В народе подобный металл называют победитом. В сравнении с обычным сверлом подобный вариант исполнения характеризуется повышенной устойчивостью к износу.

- Для обработки заготовки нужно закрепить ее в небольших тисках. В противном случае провести работу будет довольно сложны.

- Для затачивания подобной поверхности требуется алмазный камень. Обычный не выдержит длительную работу.

- Торцевая поверхность затачивается таким образом, чтобы получилась поверхность, напоминающая плоскую отвертку. После этого режущие кромки затачиваются для получения острого наконечника.

Для того чтобы снизить степень обрабатываемости поверхности проводится добавление масла. За счет этого обеспечивается длительная обработка по причине уменьшения силы трения и снижения температуры.

Самодельные сверла по каленке

В заключение отметим, что обработка каленой стали должна проводиться исключительно при применении специальных инструментов. Для работы требуется сверлильный аппарат, так как ручной не позволит получить требуемое отверстие.

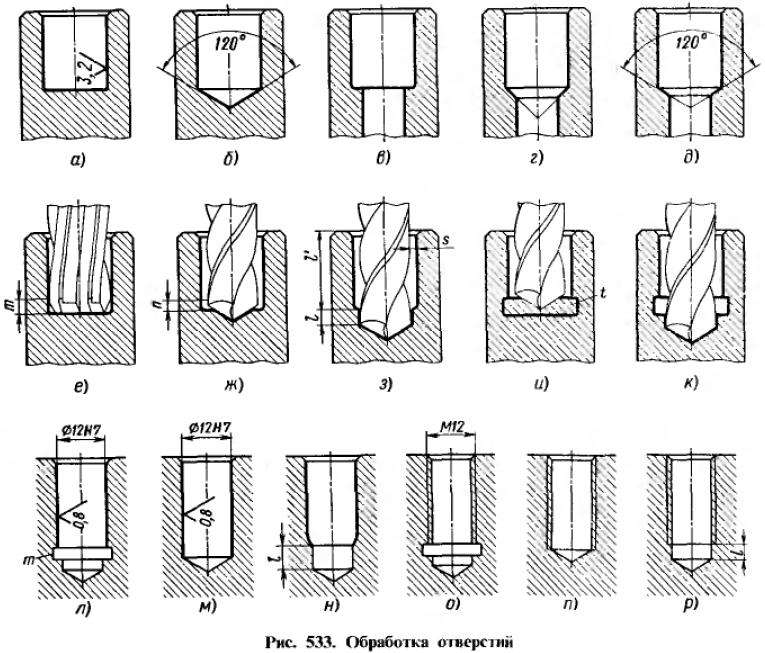

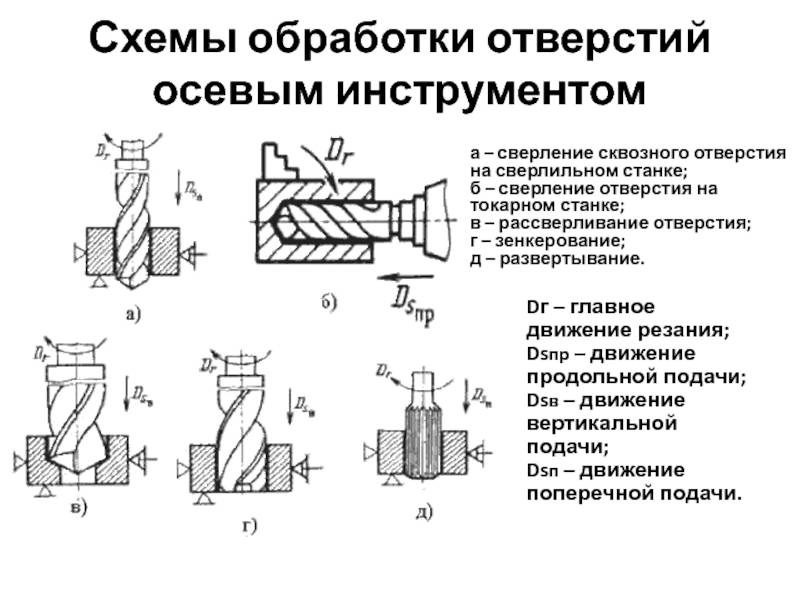

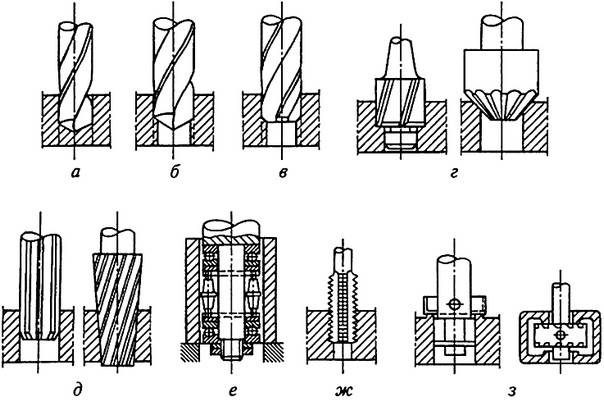

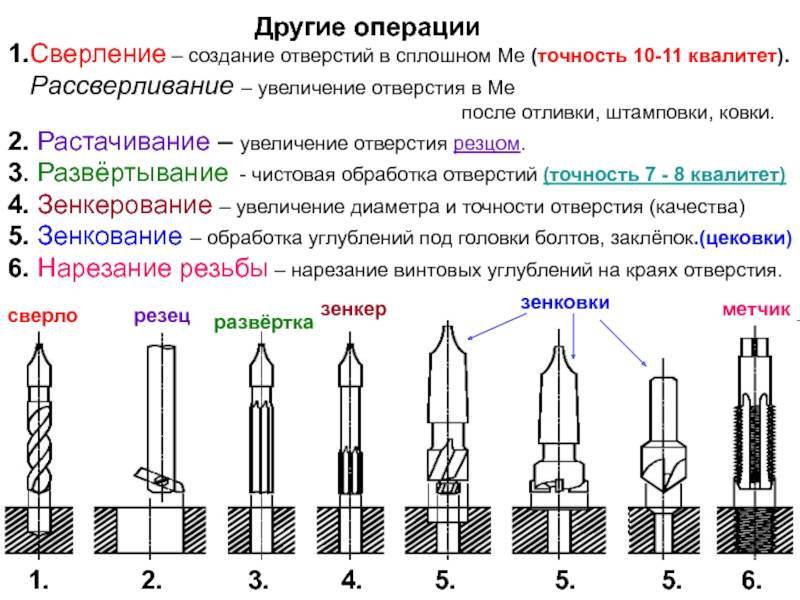

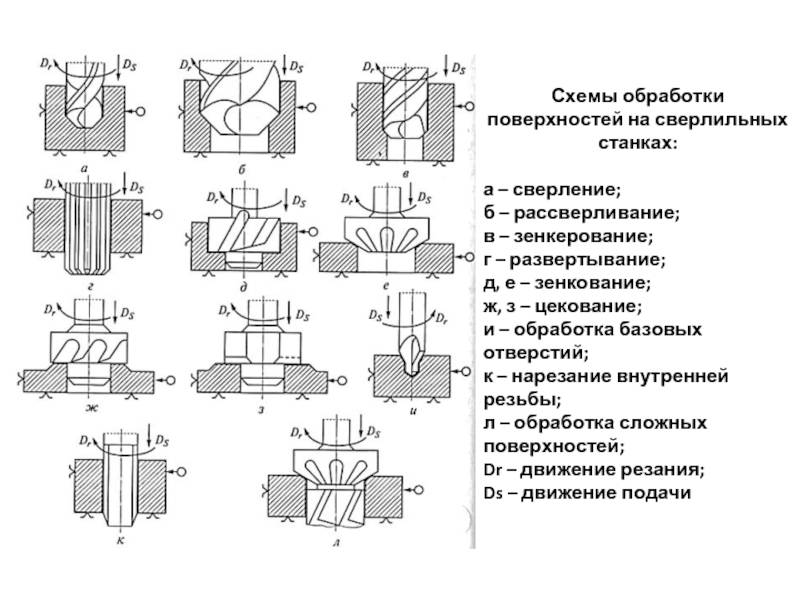

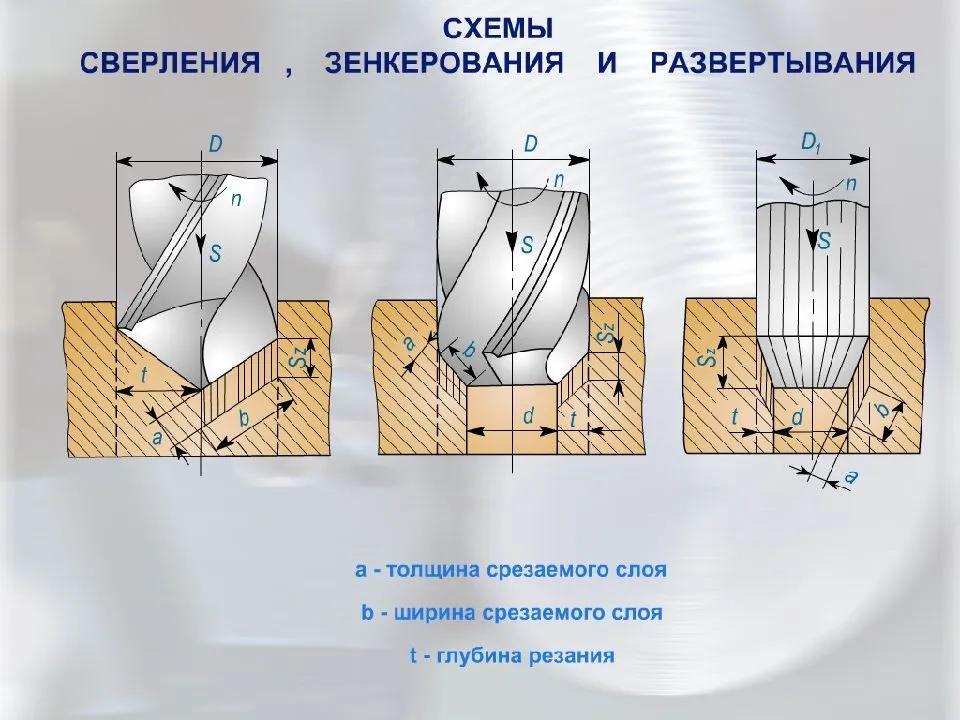

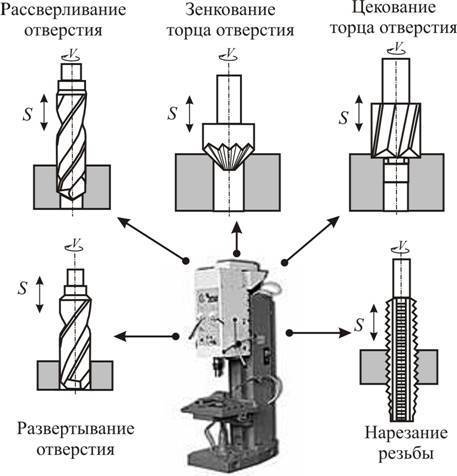

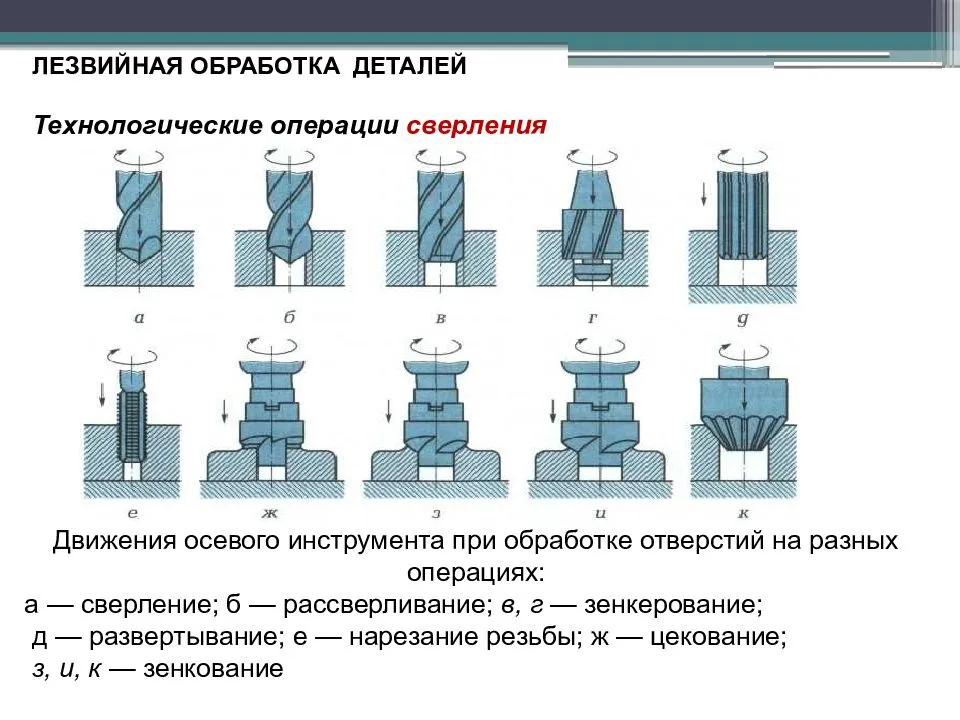

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

Заточка сверла по дереву – полезный навык

Хорошее сверло способно служить в быту если не десятилетия, то годы, главное – знать, как правильно продлевать ему жизнь, а именно, как заточить сверло по дереву. Сразу отметим, что для хорошей заточки нужно иметь, что называется, набитую руку, поэтому все рекомендации вы сначала выполните на старых инструментах – если не получится сделать все с первого раза, то не будет жалко.

Самое сложное – выдерживать нужную геометрию, то есть соблюдать нужный градус, который был изначально на изделии. Затачивать же можно и вручную, удобным для этого дела напильником – в отличие от сверл по металлу, «деревянные» аналоги выполняются из куда более мягкой стали. Если же затачивать вы собрались на электрическом точиле, то постарайтесь организовать постоянную струю воды, которая будет литься на кончик сверла, чтобы не допустить его перегревания. В крайнем случае, окунайте каждые две секунды изделие в воду или машинное масло.

- 5

- 4

- 3

- 2

- 1

Наше предложение

предлагает услуги сверления металла любой сложности. Обращаясь к нашим специалистам, вы можете быть уверены в том, что все операции будут произведены на специальных сверлильных станках высокопрофессиональными рабочими. Наше оборудование позволяет осуществлять обработку любого металла и выполнять отверстия диаметром до 40 миллиметров. Кроме того, мы имеем партнерские отношения с ведущими профильными компаниями, а значит, всегда можем предложить альтернативные товары и услуги. Мы гарантируем сжатые сроки выполнения заказа и разумные цены на сверление отверстий в металле.

Стоимость наших услуг отражена в таблице на странице. Если ваш заказ является нестандартным, свяжитесь с нашим менеджером для уточнения нюансов его исполнения.

Полезные приемы при сверлении

Для работы с каленой сталью могут применяться самые различные технологии. Наиболее распространенные технологии характеризуются следующими особенностями:

- Обработка поверхности кислотой. Эта технология характеризуется длительным применением, так как для снижения твердости поверхности требуется довольно большое количество времени. Для травления может применяться серная, хлорная или другая кислота. Процедура предусматривает создание бортика, который будет сдерживать применяемое вещество в зоне резания. После длительного воздействия металл становится более мягким, можно будет провести сверление при использовании обычного варианта исполнения.

- Можно использовать сварочный аппарат для достижения поставленной цели. При воздействии высокой температуры металл становится более мягким, что значительно упрощает процедур.

- Чаще всего применяется специальное сверло. В продаже встречаются варианты исполнения, которые можно применять для обработки каленой стали. При их изготовлении используется металл с повышенной устойчивостью к износу и воздействию высокой температуры. Однако, сложность изготовления и некоторые другие моменты определяют то, что стоимость специального инструмента довольно высока.

Кроме этого, для достижения поставленной цели часто приобретается пробойник. С его помощью можно сделать небольшой отверстие, что упростит дальнейшее сверление.

Виды хвостовиков для соответствующих патронов перфораторов

Хвостовая часть насадки играет важную роль, так как именно этой стороной насадка устанавливается в патрон перфоратора. Самый простой способ отличить бур от сверла — это сравнить их хвостовые части. Если сверло имеет цилиндрическую конструкцию, то на бурах хвостовик имеет специальные канавки. Специалисты со стажем без лишних трудностей смогут выявить, подойдет ли насадка под патрон того или иного перфоратора.

Чтобы не возникали трудности при выборе буров для своих перфораторов, нужно разобраться с их разновидностями. По форме хвостовиков их классифицируют на такие виды:

- SDS plus — это часто встречаемый тип хвостовиков, диаметр которого составляет 10 мм. Конструкция такого хвостовика представлена в виде цилиндрического основания с пазами. Эти пазы нужны для соединения с патроном инструмента. На насадке присутствует 4 паза, два из которых считаются открытыми или сплошными, а два закрытые. Длина хвостовой части на бурах типа sds plus составляет 40 мм, а диаметр рабочей части составляет от 4 до 26 мм. Обычно такие насадки с хвостовиками применяются для работы бытовыми и полупрофессиональными электроинструментами

- SDS max — главная отличительная особенность таких хвостовиков от sds plus заключается в диаметре, который составляет 18 мм. Кроме того, длина части, которая вставляется в патрон инструмента, также намного больше и составляет 90 мм. Конструкция пазов практически почти одинакова с sds plus с незначительным отличием по их размеру, а диаметр рабочих частей составляет от 26 мм. Употребляются насадки с хвостовиками SDS max в приборах профессионального назначения, а также еще в отбойных молотках

- SDS top — такой вариант хвостовой части является менее популярным, и встречаются насадки с sds top хвостовиком редко (по конструкции нечто среднее между plus и top). Диаметр цилиндрической части составляет 14 мм, а длина вставляемой области составляет 70 мм. Такие буры выпускаются с диапазонами диаметров рабочей части от 16 до 26 мм

- SDS quick — еще менее популярная форма хвостовой части, которая была разработана в 2008 году компанией Bosch. Насадки с этими хвостовиками существенно отличаются от предыдущих, и имеют они больше сходств со сверлами. Шестигранная конструкция хвостовика имеет вместо пазов шпонки или выступы, за счет которых и происходит фиксация насадки в патроне инструмента. Достоинство такой конструкции хвостовой части в том, что они предназначены не только к применению в перфораторах, но еще и в дрелях и шуруповертах. Если брать бур с таким типом хвостовика, то подходит он исключительно для перфораторов фирмы Bosch модели Uneo и Uneo Maxx

- SPLINE – новый тип конструкции хвостовиков буров для перфоратора по бетону, который имеет шлицевую конструкцию. Это новый тип хвостовиков под перфораторы китайского производства. Хвостовики сплайн были разработаны китайской компанией по производству перфораторов, что возможно послужило толчком для перехода от привычных sds plus и sds max на новые устройства. Сегодня они не очень популярны, однако это только вопрос времени. Сплайн хвостовики на бурах перфораторов доказали свою надежность и эффективность, поэтому высока вероятность того, что вскоре придется заменить на своих устаревших электроинструментах патроны. Конструкция хвостовика SPLINE показана на фото ниже

Для обычных бытовых и даже полупрофессиональных моделей применяются стандартные буры с хвостовиками SDS plus. Это самые ходовые модели, которые быстро вставляются в патрон, а также оперативно извлекаются из него.