Технология сварки полуавтоматом

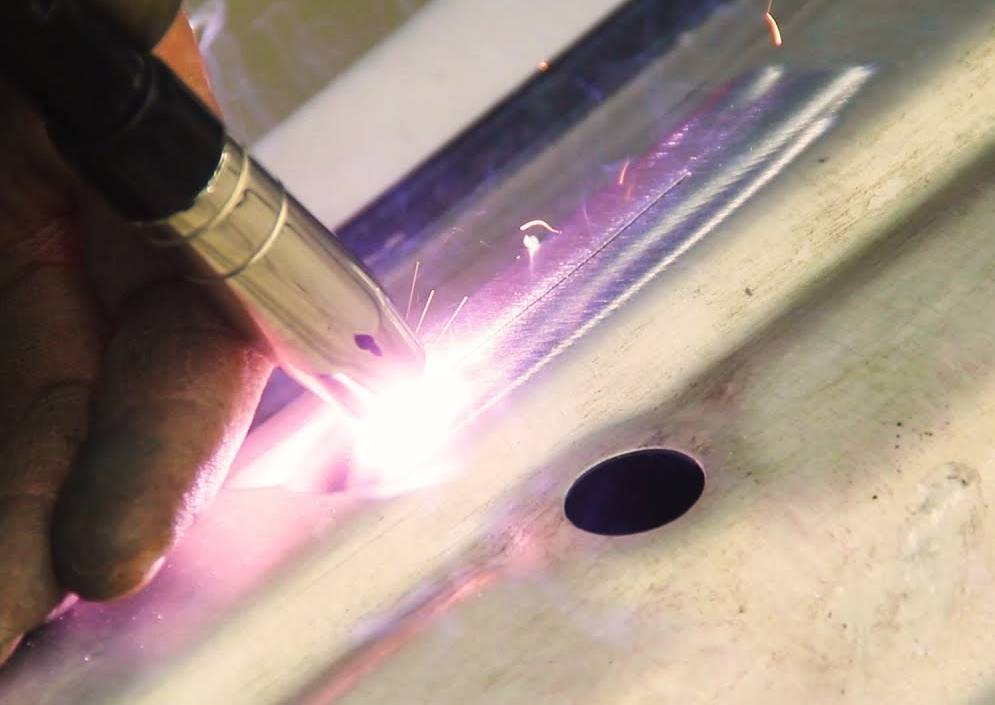

Перед началом работы с полуавтоматом нужно проверить баллон с газом. Все конструктивные элементы установки перечислены в ГОСТ 14771. Подобные документы есть и на проволоку. Для получения качественного шва подразумевается правильный вылет проволоки, обеспечивающий нужную длину дуги. Горелку нужно равномерно передвигать вдоль будущего шва. При необходимости проделываются поперечные движения. Заготовки толщиной до 1,2 мм размещают на весу. Горелка ведется с достаточно большой скоростью под наклоном в 30-45°.

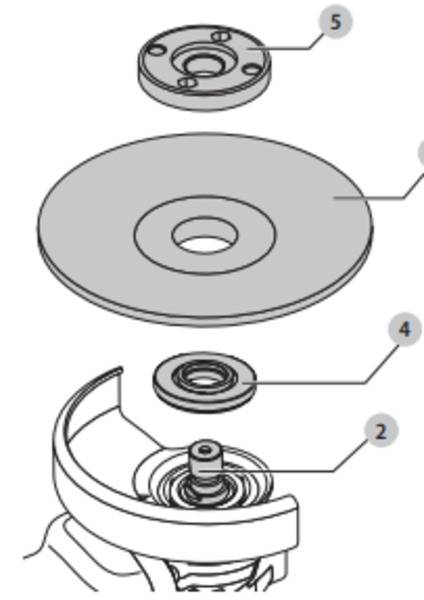

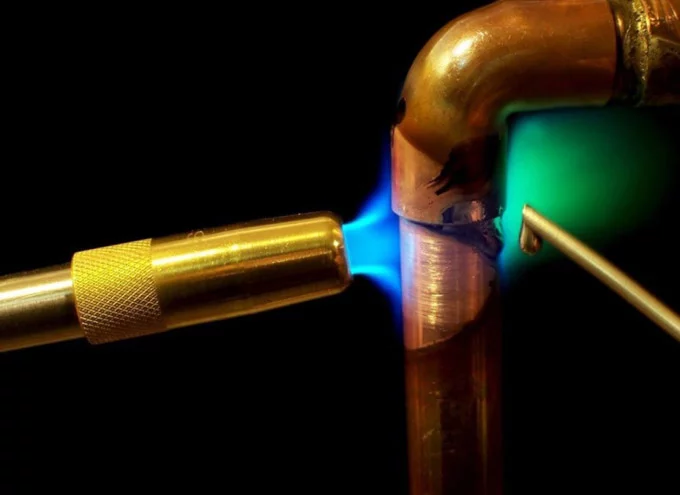

Рисунок 3. Устройство сварочного полуавтомата.

При ведении сварки вертикальных листов толщиной до 6 мм горелка движется сверху вниз с наклоном назад. Это предохранит материал от прожогов. Листы толщиной больше 6 мм варятся снизу вверх. Вместо электрода используется специальная проволока. Процесс проходит под постоянным или импульсным током. Подобная сварка может быть:

- автоматическая;

- автоматизированная.

При автоматической сварке нет необходимости участия сварщика. В последнем случае сварщик-оператор нужен. Средний расход газа колеблется от 5 до 20 л/мин.

Варить нержавейку – дело довольно сложное, оно требует затрат труда. Нужно учитывать множество параметров металла, чтобы шов получился качественным. Важный параметр – свариваемость. По сравнению с обычными металлами следует снижать силу тока на 10-15%. При перегреве металла до температуры выше 500° происходит образование на краях зерен карбида железа. Это может стать очагом растрескивания и дальнейшей коррозии металла. Нужно обеспечить быстрое охлаждение шва. Для этого годятся любые способы.

Кромки следует зачищать и промывать ацетоном. Делается это для удаления жира, который способен снизить устойчивость сварочной дуги и вызвать появление пор. По окончании сварки сразу выключать газ нельзя. Делается это через 10-15 секунд. Проволоку используют специальную, в которую входит никель. Вылет ее составляет 6-12 мм. Расстояние от конца сопла до места сварки – 5-15 мм. Газ из баллона выходит под давлением 0,05-0,2 атм. Полярность обычно применяется обратная. Для защиты сварщика от брызг расплавленного металла используют водный раствор мела.

По окончании сварочных работ нужно выполнить ряд мер для удаления деформаций металла. Для этого нужно молотком простучать зону шва.

Схема его работы представлена на рис. 1. Полуавтомат обычно укомплектован горелкой (рис. 2). Установка в полном составе представлена на рис. 3.

Техника сварки латуни на автоматах и полуавтоматах

Сварка латуни полуавтоматом практически не отличается от сварки медных деталей. Автоматическая и полуавтоматическая сварка латуни выполняется тонкой проволокой. При этом сварка должна производиться без поперечных колебаний, чтобы предотвратить пористость шва.

Сварка латунной проволокой полуавтоматом обеспечивает более ровный шов. К тому же такой аппарат дает возможность проводить работу в любом положении. Сварка с использованием полуавтомата обеспечивает проведение процесса скрепления деталей в среде защитного углекислого газа. Качество работы зависит от исходных материалов, скорости подачи газа и проволоки, а также от квалификации мастера.

Таким образом, способов, которыми производится сварка латуни, много. Каждая технология имеет определенные преимущества и недостатки, поэтому выбирать оптимальный метод необходимо на основании особенностей сплава, исходного качества деталей, необходимой прочности готового изделия, а также технологических возможностей.

Однако из-за выделения в процессе нагревания металла опасных химических веществ, проводить процедуру необходимо только при наличии опыта в сварке, а также помещения с качественной вентиляцией.

Как правильно варить нержавейку полуавтоматом

Чтобы провести сварку нержавеющей стали полуавтоматом, необходимо правильно выбрать состав защитного газа. Оптимально считается, если газ должен состоять из аргона – 98% и углекислоты – 2%. Хотя многие сварщики, чтобы снизить себестоимость проводимых работ, увеличивают процентное соотношение в пользу дешевого углекислого газа. К примеру, 30% – углекислота и 70% – аргон.

Что касается присадочной проволоки, то рекомендуется использовать точно такую же, как и сам свариваемый металл. К примеру, если свариваются заготовки из нержавейки 304, то рекомендуется использовать для их соединения присадку марки Y308.

С неплавящимся вольфрамовым электродом все также просто. Его диаметр будет зависеть от толщины свариваемых деталей. К примеру, если их толщина не будет превышать 1 мм, то используется электрод диаметром 1 мм. Толщина 1-4 – диаметр 1,6. Толщина свыше 4 мм, диаметр 2,5 мм.

Нюансы сварки

Полуавтоматы для сварки нержавейки обеспечивают сразу несколько функций технологического сварочного процесса.

- равномерная скорость подачи присадочного материала в зону сварки;

- возможность отрегулировать точную силу сварочного тока;

- охлаждение горелки.

Все это обеспечивает высокое качество сварного шва, плюс увеличивается скорость сварочного процесса. Конечно, необходимо сказать и о том, что в среде углекислого газа присадочная проволока расплавляется интенсивнее, поэтому нагрев сварного участка будут происходить при низких (относительно) температурах.

Все остальные операции проводятся точно так же, как при сварке полуавтоматом обычных сталей.

- Производится подготовка свариваемых заготовок из нержавейки. Их очищают железной щеткой от грязи, красок и других материалов. Если есть необходимость, то и обезжиривают. Для этого можно использовать спирт, ацетон, бензин и так далее. Если соединяются детали толщиною долее 4 мм, то обязательно формируются кромки. Обязательно производится подогрев до +100С, чтобы полностью удалить влагу с поверхностей.

- И сам процесс сварки.

Очень важно соблюдать точную схему проведения сварки полуавтоматом. Горелка должна подноситься к зазору между заготовками под небольшим углом. Присадочная проволока подается под противоположным углом

При этом сопло горелки должно находиться на расстоянии 10-12 мм от поверхности сварочного шва

Присадочная проволока подается под противоположным углом. При этом сопло горелки должно находиться на расстоянии 10-12 мм от поверхности сварочного шва.

Получается так, что дуга, возникающая между вольфрамовым неплавящимся электродом и металлом заготовок, расплавляет металл присадочной проволоки. Он каплями падает между заготовками, образу шов. При этом капли под действием давления защитного газа растекаются по всей сварной ванне. И все это происходит равномерно. Это очень хорошо видно на видео.

Подводя итог всему вышесказанному, необходимо обозначить позиции, которые влияют на качество конечного результата при сварке нержавейки полуавтоматом в среде защитного углекислого газа.

- Сварка производится на постоянном токе обратной полярности.

- Горелка наклоняется вперед, присадка назад.

- Максимальный вылет вольфрамового электрода – 12 мм.

- Очень важен показатель расхода защитного газа. Его диапазон 6-12 м³/ мин. Увеличение расходуемого объема приводит к снижению качества шва.

- Обязательно в баллон с газом добавляется осушитель, к примеру, медный купорос. Все дело в том, что при соприкосновении углекислого газа с металлом образуется кислота, которая при подаче в зону сварки будет разрушать углерод. Поэтому нельзя допустить, чтобы кислота образовалась.

- Сам процесс наплавления должен проводиться плавно.

- Рекомендуется также после окончания работы простучать молотком по сварочному шву. Таким образом, удаляются пузыри, образовавшиеся на поверхности шва при сварке.

И все же при кажущейся простоте, сварка нержавейки полуавтоматом – процесс не самый простой, и очень ответственный. Для его проведения нужны навыки и опыт. Так что начинающим сварщикам он не под силу. Посмотрите видео, как правильно варить нержавеющую сталь полуавтоматом в среде защитного углекислого газа.

Особенности сварки латунных изделий

Исходя из состава и физических свойств, следует выделить некоторые особенности сварки латуни:

- создание цинковой оксидной пленки;

- кипение цинка с последующим испарением;

- формирование пористой структуры сварного шва.

Цинк, содержащийся в сплаве, подвержен повышенному окислению. При перегреве, этот метал вступает в химическую реакцию с кислородом, вследствие чего на месте сварного шва образуется оксидная пленка. Налет белого цвета значительно препятствует соединению свариваемых элементов. Особенно часто подобная проблема возникает при сварке латуни в домашних условиях.

Внешний вид латуни

Кипение и испарение цинка происходит в результате большой разницы в температуре плавления меди и цинка. Цинк плавиться при температуре 420С, а медь при 1080С, что также превышает точку кипения цинка. Из-за подобных физических свойств, сварка латунных изделий сопровождается испарением цинка в большом количестве.

Его выгорание значительно влияет на качество соединения и эксплуатационные характеристики будущего изделия. Поэтому качественная сварка должна производится при оптимальной для нужного нагрева меди и сохранения цинка в сплаве температуре.

Подобные сварочные работы могут сопровождаться поглощением свободного водорода. Такая химическая реакция приводит к формированию пористой структуры шва. Из-за того, что водород не успевает улетучится из нагретого метала, в структуре шва остаются пузыри газа.

https://youtube.com/watch?v=Pm1t2EITbPI

Образование пористости значительно влияет на качество соединения, что часто приводит к образованию трещин и потере прочности. Препятствование возникновению этой проблемы – главная задача при сварке латуни. Так, изделие с пористой структурой шва становится просто непригодным для промышленного использования.

Для этих же целей могут применять избыточное поступление кислорода, которое препятствует возникновению пор. Полученные окиси восстанавливают с применением присадок. Чаще всего для таких целей применяют кремний. Он окисляется и выпадает в осадок, очистка шва от которого не составляет особого труда.

Сварка меди, особенности

Наносимые на присадочные прутки и разделку шва флюсы используют с целью улучшения процесса сварки и предохранения металла от окисления. По составу флюсы делятся следующим образом:

- 68% прокаленной буры, по 15% кислого фосфорнокислого натрия и кремниевой кислоты, 2% древесного угля.

- 0% прокаленной буры, по 15% кислого фосфорнокислого натрия и кремниевой кислоты, 20% древесного угля.

- Прокаленная бура, в которую добавлено 4-6% металлического магния.

При толщине листа не больше 4 мм можно производить сварку без присадочного металла. Если же толщина превышает 4 мм, необходим скос кромок под углом 35-45°. Для предупреждения протекания жидкого горячего металла шва необходимо обеспечить минимальный зазор сборки под сварку, который может достигать 0,5 мм. По концам шва необходимо сделать формовку. Сварка меди должна проводиться исключительно в нижнем положении, углы наклона газовой горелки должны быть минимальны.

В процессе сварки меди следует применять керамические, асбестовые или графитовые подкладки.

Как готовить флюс?

Основой флюса служит бура, увеличивающая газовую проникаемость сварного шва. Для прокалки буры требуется проделать несколько манипуляций:

- Наполнить тигель из фарфора или шамота бурой до 1/3 и поместить его в нагретую до 400-500°C печь. Бура прокалится только после того, как выпучится и осядет на дно тигля.

- Из полученной массы необходимо сделать порошок и переложить его в герметичную посуду.

Процесс сварки меди

После сбора соединения для сварки требуется зачистить кромки от ржавчины, окалины и различных загрязнений, при этом ширина должна быть равна 30 мм от центра разделки. В присадочной проволоке из меди должно содержаться до 0,2% фосфорной массы. Диаметр проволоки зависит от толщины листа свариваемого металла и может находиться в пределах 50-75%.

Затем подготавливается прокаленная бура. На источнике питания устанавливается режим 4 или 5, напряжение на горелке должно составлять 160-180В. Сварку меди осуществляют на подъем без перерывов за один проход. Угол наклона горелки к изделию должен составлять 40-50°, присадочной проволоки – 30-40°. Расстояние от свариваемой поверхности до сопла не должно превышать 4-8 мм.

Флюс вводится непосредственно в место сварки с помощью ложки или совка. Концом присадочной проволоки необходимо периодически добавлять флюс либо заранее нанести его в виде пасты. Остатки флюса удаляются путем промывания 2% раствором серной или азотной кислоты.

Чтобы улучшить механические свойства изделия, следует проковать металл шва, когда он остынет. Если толщина листа металла превышает 4 мм, его следует проковывать в нагретом состоянии (температура до 500-600°C). Если требуется получить изделие с большей степенью вязкости металла шва и зоны возле него изделие нужно нагреть до 500-600°C и сразу же охладить в воде.

Газовая сварка латуни

Латунь представляет собой сплав меди с цинком, содержание которого в латуни колеблется от 20 до 55%. Благодаря высокой прочности, пластичности, антикоррозионной стойкости и удовлетворительной свариваемости латуни получили широкое распространение при изготовлении различной аппаратуры, емкостей и арматуры в химической и других отраслях промышленности. Основными затруднениями при сварке латуней являются выгорание цинка, поглощение газов расплавленным металлом ванны, а также повышенная склонность металла шва и околошовной зоны к образованию пор и трещин. Для устранения указанных затруднений необходимо применять специальные меры.

Для борьбы с испарением цинка при газовой сварке латуни необходимо применять окислительное пламя и использовать специальные флюсы и присадочные металлы, легированные Si и В. Пары цинка ядовиты, поэтому при сварке латуни необходимо пользоваться респиратором. При сварке латуни окислительным пламенем на поверхности свариваемого металла образуется оксидная пленка, которая препятствует дальнейшему испарению цинка. Избыточный кислород также связывает свободный водород пламени, что уменьшает поглощение водорода металлом. При сварке латуни необходимо также учитывать ее склонность к образованию трещин в интервале температур от 300 до 600°С.

Подготовка свариваемых кромок под газовую сварку зависит от толщины металла: металл толщиной до 1 мм сваривают с отбортовкой кромок, при толщине от 1 до 5 мм — без скоса кромок, при толщине от 6 до 15 мм — с V-образной разделкой кромок на угол 70-90°, при толщине от 15 до 25 мм — с Х-образной разделкой на угол 70-90° с притуплением 2-4 мм. Перед сваркой свариваемые кромки зачищают до металлического блеска или протравливают в 10%-ном водном растворе азотной кислоты с последующей промывкой горячей водой и протиркой насухо ветошью.

На качество сварного шва большое влияние оказывает мощность сварочного пламени, несмотря на то что теплопроводность латуни на 7% больше, чем у низкоуглеродистой стали, мощность сварочного пламени берется из расчета расхода ацетилена 100-120 дм3/ч на 1 мм толщины свариваемого металла, чтобы не перегреть свариваемый металл.

Для снижения испарения цинка конец ядра сварочного пламени должен находиться на расстоянии 7-10 мм от свариваемой поверхности. Сварку проводят левым способом. Сварочное пламя направляют на присадочную проволоку, которую держат под углом 90° к мундштуку. Газовую сварку латуни выполняют с максимальной скоростью окислительным пламенем. Конец присадочного металла все время должен находиться в зоне сварочного пламени. Так как латунь в расплавленном состоянии жидкотекуча, то сварка ее в вертикальном и потолочном положениях затруднена. При необходимости выполнения сварки в вертикальном положении сварку следует вести на пониженной мощности пламени — 35-40 дм3/ч ацетилена на 1 мм толщины свариваемого металла.

Выбор присадочного металла оказывает большое влияние на процесс газовой сварки латуни. Согласно ГОСТ 16130-90, в качестве присадки при газовой сварке латуни применяют следующие марки присадочной проволоки: Л63, ЛО60-1, ЛК62-0.5, ЛКБО62-0,2-0,04-0,5 и сварочные прутки следующих марок: ЛК62-05, Л63, ЛОК59-1-0,3.

Для сварки латуней Л-62 и Л-68 применяется самофлюсующая присадочная проволока ЛКБО62-0,2-0,04-0,5, сварка проводится без применения флюса. Хорошие результаты при сварке дает применение кремнистой латунной проволоки ЛК-62-05, содержащей в средней 0,5% кремния. При сварке этой проволокой практически отсутствует угар цинка и повышаются прочность, плотность и ударная вязкость сварного соединения. Латуни сваривают также с применением присадочной проволоки ЛО-60-1. Диаметр присадочной проволоки d выбирают в зависимости от толщины свариваемого металла: d=S+1, где S-толщина свариваемого металла, мм, но не более 8 мм.

Для газовой сварки латуни в основном применяют флюсы того же состава, что и при сварке меди. Из порошковых флюсов широкое применение нашли флюсы № 1, 2, 3. Флюс БМ-1 рекомендуется для сварки с применением кремнистого присадочного металла. Образующиеся в процессе сварки шлаки удаляют промывкой водой. Хорошее качество сварного шва получается при применении газообразного флюса БМ-2 на основе метилборатов.

Для уплотнения металла шва и повышения его механических свойств шов проковывают. Латуни, содержащие более 40% Zn, проковывают при температуре выше 650°С, а латуни, содержащие менее 40% Zn,- в холодном состоянии. После проковки применяют отжиг при температуре 600-650°С с последующим медленным охлаждением для получения мелкозернистой структуры.

Сварка автомобильных деталей и узлов

Аргоновая сварка широко применяется в авторемонте. Автомобильные узлы и детали, устройства и механизмы можно ремонтировать или восстанавливать аргонодуговым свариванием.

- С помощью аргоновой технологии может осуществляться сварка бензобака, если пайка нужна небольшого размера, бак можно даже не демонтировать.

- Должна быть выполнена исключительно аргоном сварка радиаторов. Другие способы могут привести к разгерметизации узла.

- Аргонодуговая сварка коллектора – лучший способ устранить все неполадки, дефекты, гарантия его целостности на долгое время.

- Аргоновая сварка автомобильных дисков идеальна для реставрации сильных повреждений: сглаживания глубоких царапин, наплавления отсутствующих деталей, бортов.

- Сварка блоков двигателя позволяет получить почти незаметный шов, соединяющий сами детали, после чего эти узлы приобретают еще большую прочность, чем раньше.

- При таком ответственном, требующем высокой точности процессе, как сварка глушителя тоже рекомендуется использовать инертный газ аргон. Это поможет восстановить утраченный объем в нужных местах и получить малозаметные швы.

- Сварка картера (его поддона) позволяет легко устранить трещины и расколы этого легкоуязвимого узла.

- Аргоновая сварка кондиционеров способна удалить такие распространенные дефекты, как механические повреждения, очаги коррозии, потертости.

- Аргоновая сварка коробки передач (кпп) – единственно возможный способ сварочного соединения, так как корпус изготовлен из алюминия.

Конструкция, принцип действия сварочного полуавтомата

Сварочный полуавтомат представляет собой агрегат, работающий от электрического тока. Им преобразовывают электроэнергию в тепловую с помощью электрической дуги.

Сварка труб, кузова авто, других изделий из меди, титана, стали и нержавейки проводится электродной проволокой, которую нужно подавать в точку сварки постоянно.

Покрывают ее чаще всего медью, чтобы получить высокий уровень скольжения электроконтакта.

Проволока расположена на специальной катушке, что дает ей возможность при работе разматываться равномерно, ее расход будет под контролем.

Аппарат для сварки имеет:

- Устройство подачи электрода — схема механизма в разных моделях может отличаться подачей проволоки, ее расход можно регулировать, в аппарате может быть различное количество прижимных роликов. В зависимости от конструкции данного механизма зависит цена аппарата;

- Горелка — отличается потребляемой мощностью, каждый вид горелки может охлаждаться разными способами. Чем выше мощность, тем больше цена полуавтомата;

- Источник электроэнергии;

- Пистолет;

- Шланги различного диаметра;

- Редуктор для газа.

Сварочный полуавтомат может быть представлен несколькими видами, которые делят по характеристикам:

- По способу перемещения. Полуавтоматы бывают переносными или передвижными, их используют в домашних условиях или в небольших мастерских для ремонта кузова автомобиля, труб, прочих изделий. Также есть стационарная техника — чаще всего используется на предприятиях. Цена переносного аппарата меньше, чем стоимость стационарного;

- Способ защитных швов. Защитный шов может производиться газом, слоем флюса, порошковой проволокой;

- Тип порошковой проволоки. Может использоваться сплошная стальная или алюминиевая проволока. Есть универсальные сварки, где установлено два вида проволоки — цена такого полуавтомата будет выше.

Сварщик в процессе работы может сталкиваться с разными металлами, в том числе и изделиями из нержавейки. В связи с этим разработчики полуавтомата внедрили режимы сварки полуавтоматом.

Настройка агрегата позволяет выбрать именно тот режим, давление, скорость подачи проволоки, которые нужны для сварки определенного тонкого металла или нержавейки.

Видео:

Режимы могут быть такие:

- применяя короткое замыкание для дуговой сварки, или не применяя его;

- крупнокапельные, среднекапельные, мелкокапельные виды;

- применяя разбрызгивание флюса, не применяя его.

На выбор режима сварки также влияет назначение детали автомобиля, на которую нужно наложить шов.

Для облегчения проведения сварки, специалист может выбрать цикличную сварку — там применяется дуговой метод. Иногда применяется точечная сварка или импульсная.

Бывает сварка, где часть тонкого свариваемого металла, труб или нержавейки перемещается струйным методом или сваривается путем кругового переноса металла.

На практике часто используют импульсный дуговой режим, если при сварочных работах применяется сварка в среде углекислого газа. Ток при этом обратной полярности.

Сварка в защитных газах применяется для соединения кузова, деталей автомобиля, труб, выполненных из цветного тонкого металла, меди, титана, оцинковки, легированной, углеродистой стали, нержавейки.

Применяется углекислота в баллоне углекислого газа, где высокое давление. Настройка расхода производится через пистолет. Особенно пригодится этот метод для сварки оцинковки.

Редуктор стабилизирует давление газа до того, как он попадет в зону рабочего процесса. Схема сварки с газом показана на видео.

Видео:

Сварочный полуавтомат обладает рядом преимуществ в сравнении с обычной сваркой:

- высокое качество швов;

- при сваривании небольшого шва процесс может осуществляться на вертикальных поверхностях, т.е. растекаться металл не будет;

- при работе полуавтоматом в окружающую среду не выделяются вредные вещества.

Пошаговое описание процесса сварки

- Сначала необходимо подготовить свариваемые детали: снять фаску, отбортовать.

- Для более качественного схватывания металла поверхности можно обезжирить.

- Толстые детали рекомендуется прогреть до температуры порядка 300 градусов.

- Начинается сам процесс сваривания. Двигаться необходимо снизу вверх небольшим точками, прерывисто.

- Необходимо следить за тем, чтобы проволока подавалась равномерно и с достаточной скоростью, что определяется опытным путем.

- Сварка выполняется в один проход с двух сторон соединяемых деталей.

- После каждого прогона при помощи щетки удаляется шлам, контролируется место стыка на предмет пористости.

При соблюдении технологии, качество сварного соединения существенно увеличивается.

Методы сварки латуни

Сварка латуни очень похожа на сварку меди и происходит при температуре в 1100⁰ C, но при этом требуется учитывать все особенности свойственные сплаву меди и цинка, возникающие в процессе проведения сварочных работ. На практике применяют три основных способа сварки латуни, а именно:

- электродуговую сварку,

- газопламенную сварку,

- аргоновую сварку.

В свою очередь электродуговая сварка делится на:

- сварку с помощью латунных электродов,

- сварку с помощью угольных электродов.

Для обычной электродуговой сварки латуни используют постоянный электрический ток прямой полярности. Сварка производится короткой дугой из нижнего положения, которую поддерживают силой тока в 250 ампер для пятимиллиметровых электродов, при этом скорость укладки сварочного шва составляет до 30 сантиметров в минуту.

Выбор электродов

Сварочные электроды для электродуговой сварки латуни используют двух типов:

- графитированые, для изделий небольшой толщины не требуют дополнительной присадочной проволоки;

- толстопокрытые электроды, с многослойным покрытием.

Изготавливают электроды путем покрытия сварочной проволоки типа ЛК-80-3 слоем обмазки толщиной в треть миллиметра, приготовленной из смеси состоящей из одной трети жидкого стекла и двух третьих частей сухих веществ:

- марганцевая руда — 30%,

- концентрат титана — 30%,

- ферромарганцевых компонентов — 15%,

- меловая крошка — 20%,

- калий сернокислого — 5%.

После высыхания обмазки ее дополнительно покрывают миллиметровым слоем флюса, представляющего собой смесь жидкого стекла с борным шлаком.

Электроды угольные

Сварку латуни с помощью угольных электродов производят аналогично процессу сварки медных деталей, с той лишь разницей, что применяется в качестве припоя латунная проволока с содержанием цинка до 40% и пятипроцентной марганцевой присадкой, которая покрыта специальным флюсом.

Латунь довольно плохо сваривается с помощью электродуговой сварки, для качественного соединения должны соблюдаться следующие условия:

- толщина свариваемых листов латуни на один проход не должна быть более 3 мм;

- объемные изделия необходимо заранее прогревать до температуры в 200-300⁰ C;

- тонкостенные материалы рекомендуется сваривать одним проходом, так как при многослойной сварке могут образовываться в большом количестве трещины и поры.

Для соединения тонкостенных деталей и труб, выполненных из латуни, в основном применяется газопламенная сварка. При ее использовании для снижения количества испарений молекул цинка, сварку латунных изделий производят пламенем с переизбытком кислорода. Вследствие чего образуется тонкая оксидная пленка ZnO, которая и позволяет в значительной мере уменьшить процесс испарения цинка. Причем кислородный избыток вдобавок позволяет связывать свободный водород, который образовывается в пламени горелки, из-за чего, в свою очередь, уменьшается его проникновение в расплавленный металл.

Флюс для газопламенной сварки изготавливают на основе прокаленной буры с добавлением борной кислоты. Эту сухую смесь предварительно разводят водой до состояния густой пасты, а перед началом работ пастообразную массу флюса просто наносят кисточкой на место будущей сварки.

Сварка латуни в среде аргона

Аргоновая сварка латуни — это процесс соединения металла с помощью электрической дуги в среде инертного газа. В основном используют аргоновую сварку для соединения деталей большой толщины в 5 мм и более. Устройство аргоновой сварки представляет собой токопроводящий зажим, фиксирующий электрод в виде округлого сопла, при помощи которого на место сварного шва и поступает газ аргон. Формирование сварного шва производится с помощью проволочного припоя, который для качественного соединения должен быть полностью идентичен по составу с латунным сплавом свариваемых деталей.

Сварка в домашних условиях

Сварка алюминия в домашних условиях обладает рядом особенностей. Рассмотрим их:

- Все работы нужно проводить в хорошо проветриваемых помещениях с низкой влажностью воздуха. Сварку можно проводить на улице в теплое время года (температура воздуха должна быть не менее 10 градусов). Если на улице недавно был дождь, то сварочные работы противопоказаны (лишняя влага в воздухе негативно влияет на шов).

- Сварочный стол должен быть пустым. Уберите с него посторонние металлические объекты, химически активные вещества, пластиковые изделия. Перед работами стол необходимо вымыть и вытереть насухо, чтобы избежать контакта расплавленного металла с водой.

- При выборе газа предпочтительней чистому аргону (без гелия), поскольку он обладает более высокой температурой детонации. Проволоку и компоненты сварочного аппарата (инвертор, горелка) не рекомендуется держать на столе. Это же правило распространяется на запасные компоненты аппарата.

- Если для очистки пленки Вы применяете химическое травление, то процедуру рекомендуется выполнять на открытом воздухе.

- Сварочные работы следует проводить в защитной рабочей одежде. Не забудьте также купить защитные очки, чтобы не повредить глаза. Если сварку Вы проводили на открытом воздухе, то по ее завершении детали нужно занести в помещение. Запрещено касаться шва до его полного остывания.

Обратите внимание, что многие алюминиевые изделия, которые можно встретить в продаже, не из чистого алюминия, а из дюралюминия (сплав с добавлением магния, меди, марганца). Сварка дюралюминия в домашних условиях отличается

У этого сплава немного отличаются физико-химические свойства (температура плавления, теплоемкость, текучесть). Перед проведением работ рекомендуется выполнить пробную сварку. Оптимальным методом сварки дюралюминия является аргонная технология в среде аргоно-гелиевой смеси.

Основы аргонной сварки нержавейки

Нержавеющие стали отличаются от обычных антикоррозийными свойствами, которые они получили за счет добавления в состав хрома (до 20 %), никеля, марганца, молибдена и иных компонентов. Эти примеси придают металлу различные свойства и эксплуатационные качества. Что в результате приводит к сложностям в аргонной сварке нержавейки.

Основными свойствами нержавеющих сталей являются:

- Теплопроводность – она в два раза меньше, чем у низкоуглеродистых сталей. Отток тепла из места аргонной сварки происходит очень медленно, в результате чего рабочая зона может перегреться, возможен пережог. Поэтому сила сварочного тока должна быть на 20 % меньше, чем при работе с иными сталями.

- Коэффициент линейного расширения нержавейки – высокий. Соответственно, изменение длины изделия при нагреве будет значительной, что может привести к его деформации или появлению трещин.

Для предотвращения этого необходимо делать достаточно большие зазоры между соединяемыми деталями, особенно крупными.

Высокое удельное электрическое сопротивление – вследствие чего происходит нагрев стержня электрода. Для получения качественного соединения требуется соблюдать правило – для создания коротких швов использовать длинные электроды, имеющие более высокое сопротивление. При аргонной сварке же больших участков необходимо брать электроды размером 35 см.