Изготовление рукоятки

Ручку можно изготовить практически из любого сырья, но особой популярностью пользуются дерево, пластик, кожа, кость. Красиво выглядят наборные ручки с чередующимися слоями, например, кожи и бересты.

Кость – это традиционный материал, для изготовления разнообразных безделушек и предметов быта. Обладая навыком резьбы по кости можно сделать уникальную, красивую ручку. Но проще всего взять две деревянные или пластиковые накладки, поместить их по обе стороны от хвостовика и закрепить между собой заклепками, а для большей прочности ещё и эпоксидным клеем. Иногда для крепления используют винты и гайки, но если важен внешний вид, то лучше их не применять.

Рукоять должна быть удобной, поэтому требуется уделить большое внимание ее обработке. Для этого используются сначала напильники, а затем наждачная бумага

Если накладки деревянные, то их обязательно надо пропитать маслом, чтобы обеспечить долговечность древесины. Пропитка подчеркивает структуру дерева и придает изделию привлекательный внешний облик. После закрепления рукоятки проводят ее окончательную шлифовку.

Состав деревобетона

Этот материал наделен уникальными теплопроводными свойствами благодаря своим составляющим. Как и все бетонные блоки в нем присутствует связующее в виде цемента, в большинстве случаев при производстве этого материала используется портландцемент марки М400 или М500.

В качестве основного наполнителя, занимающего практически 90% объема материала, является щепа.

Химические добавки могут составлять 2-4% от общей массы бетонного блока. Они повышают его прочность и, соединяясь, с присутствующими в древесине сахарами образуют соединения.

В некоторых случаях в него добавляют песок и гашеную известь.

Применяемая для разведения строительного состава вода, наливается в раствор в теплом виде, ее температура должна быть +15 0 С. Если же она будет меньше этого значения, то скорость схватывания цементного состава будет ниже.

Точные пропорции составляющих арболита зависят от выбранной его марки.

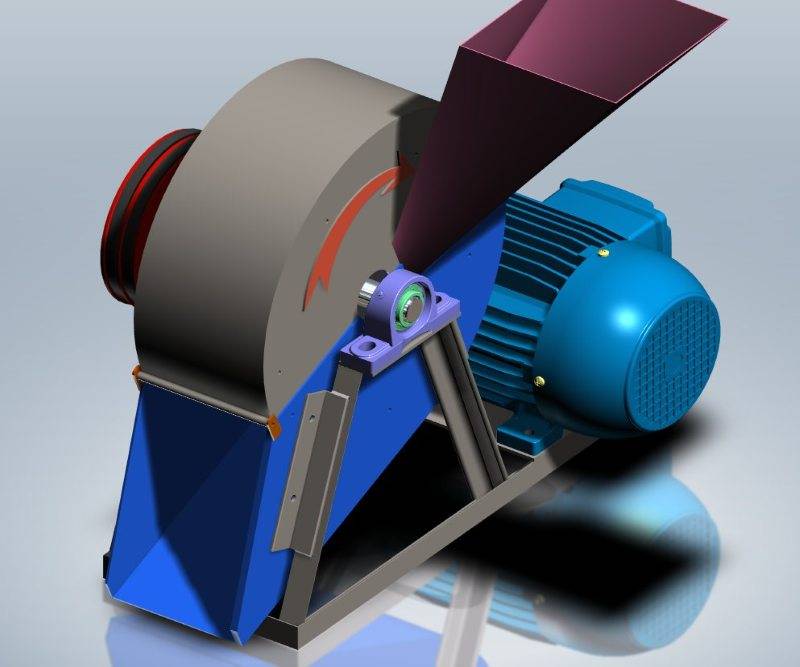

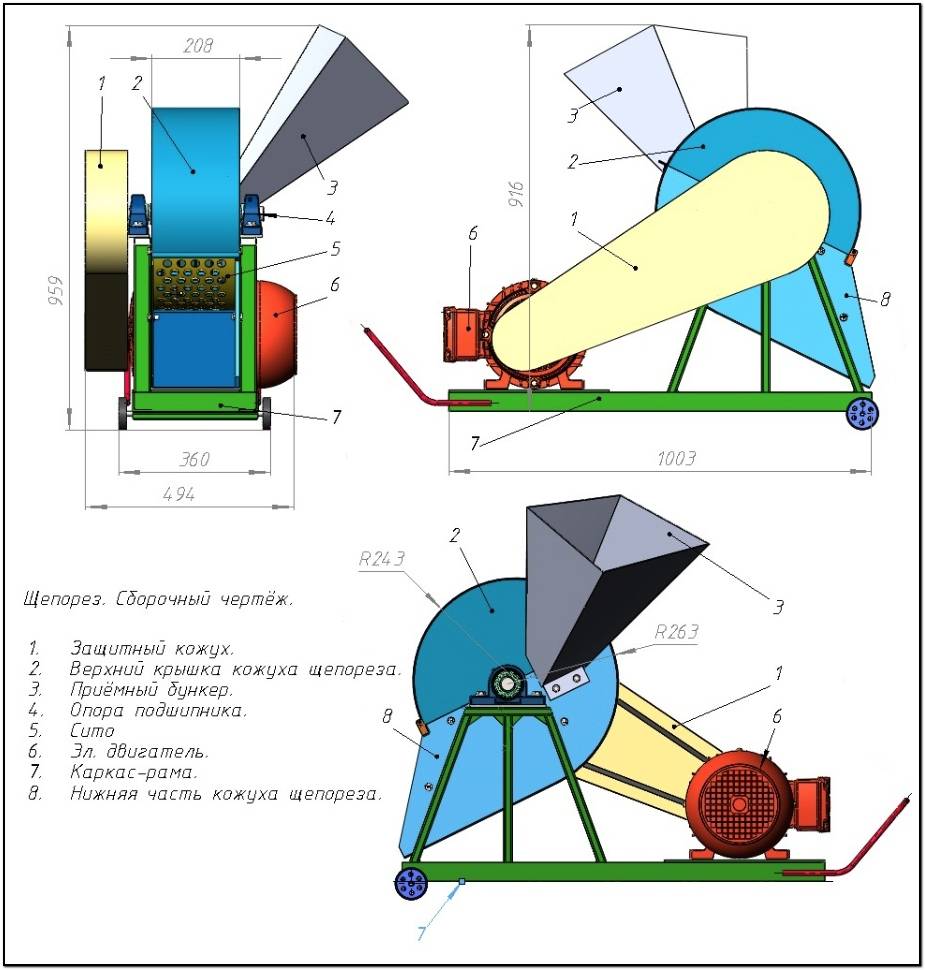

Как сделать щепорез своими руками: чертежи, устройство конструкции

На завершающем этапе щепа с помощью лопастей попадает на сито и вылетает из щепореза через отверстие для выгрузки. На входе приемный бункер выполнен в виде воронки для того, чтобы упростить подачу сырья для переработки и сделать этот процесс безопасным для рук.

При увеличении частоты вращения вала с диском какое-то количество древесного сырья может перемолоться в труху естественно, это плохо , хотя производительность щепореза при этом возрастает.

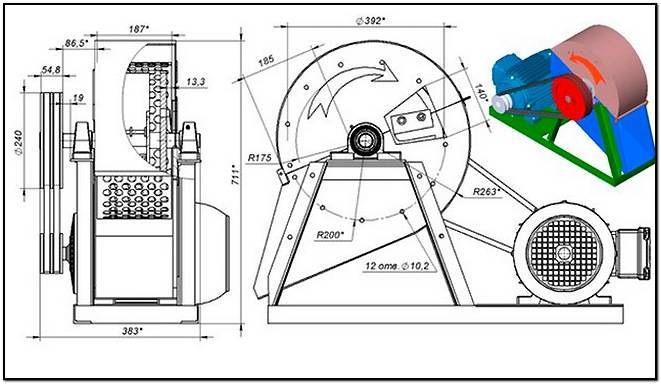

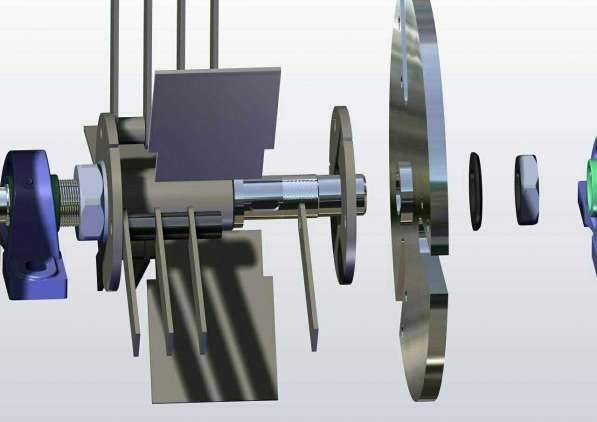

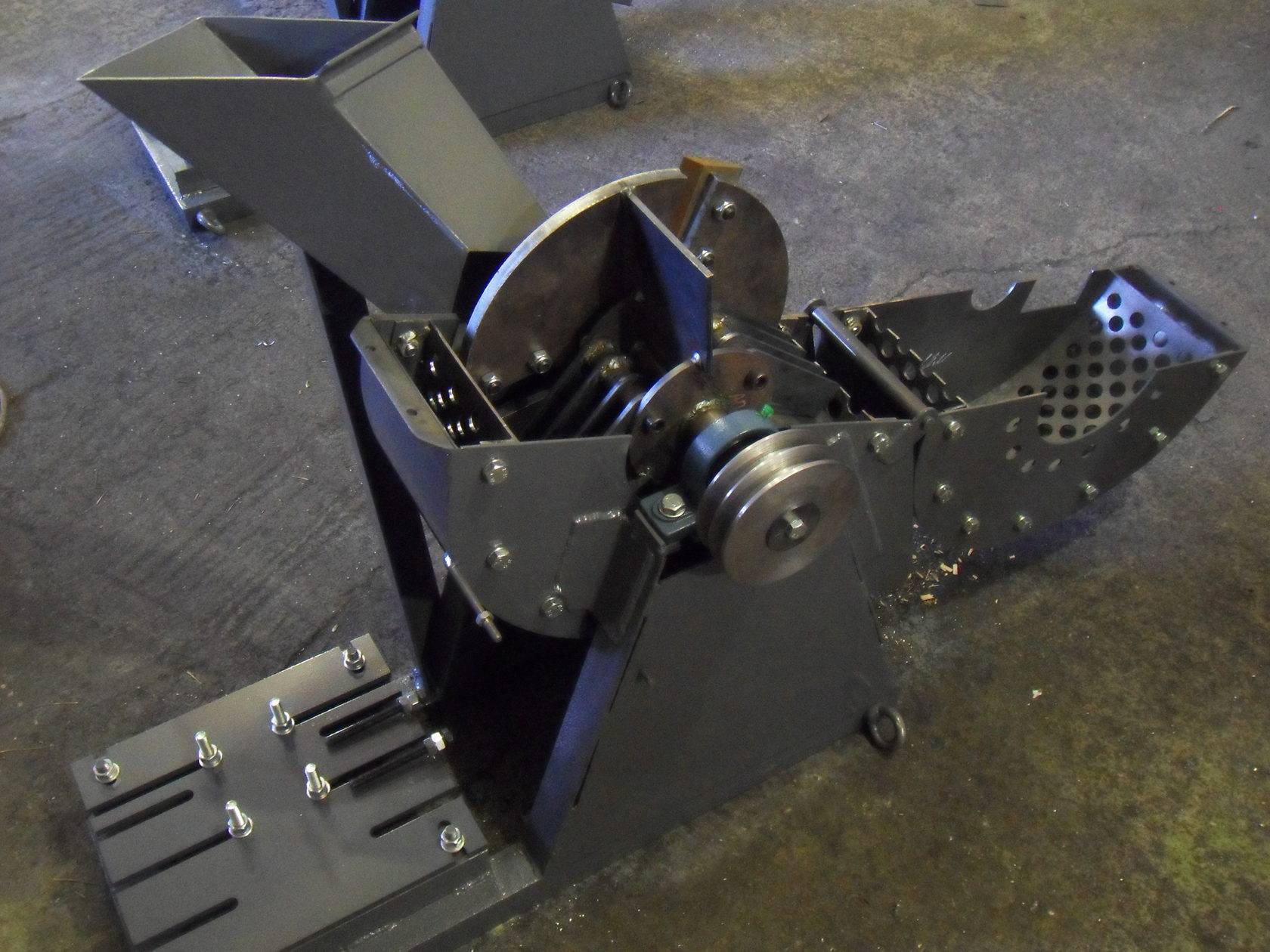

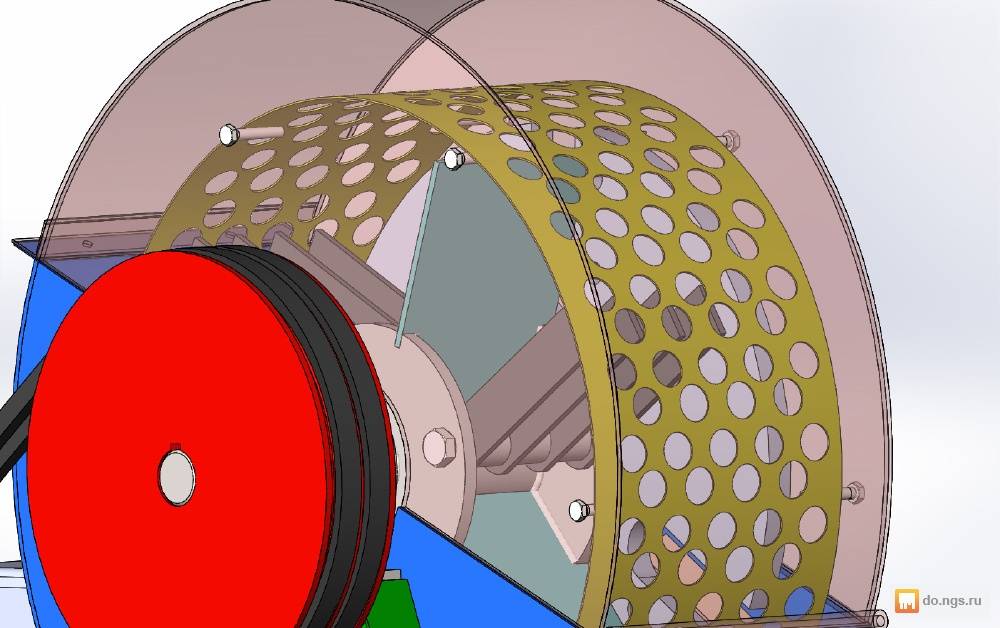

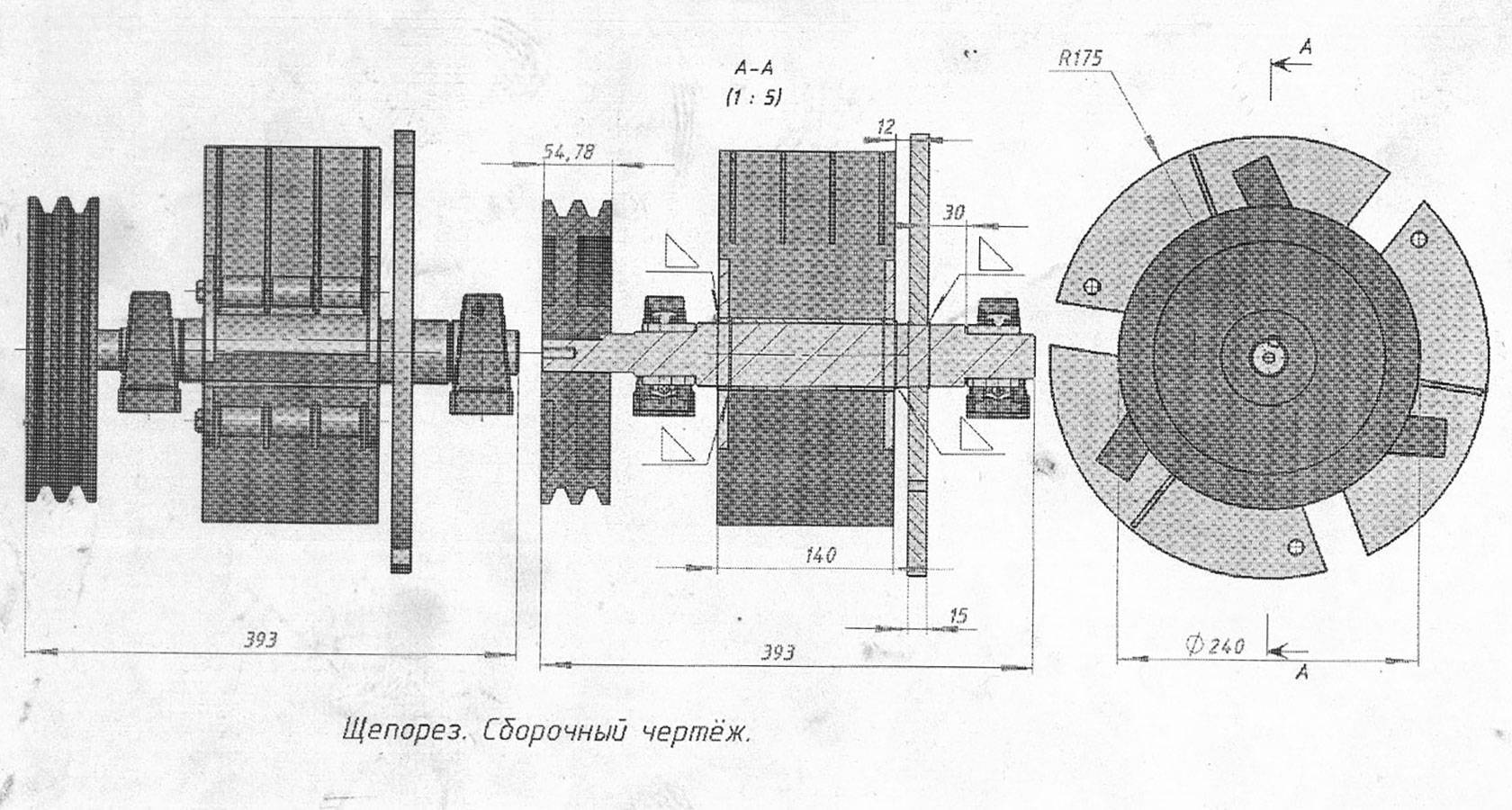

Необходимые чертежи, по которым для производства арболита может быть изготовлена самодельная роторно-молотковая дробилка, представлены ниже. Так как оборудование самодельное, то и размеры деталей придется подбирать, исходя из собственного материала. Рабочие чертежи разных щепорезов могут отличаться размерами и наличием тех или иных узлов, но принцип работы остается одинаковым. После подачи на оборудование напряжения В электродвигатель предает свое вращение при помощи клиноременной передачи на барабан с лезвиями 4 через шкив 14 и вал.

Нужно только закладывать в подающий бункер древесные отходы, которые сразу перерабатываются в щепу оптимальной длины до 25 мм. Собрав щепорез для арболита своими руками и выдержав расстояние между молотками в дробилке арболита можно производить щепу длиной до 25 миллиметров и шириной около 5 миллиметров. Такая щепа идеально подходит для изготовления арболитовых блоков или приготовления монолитного арболита. Оно выполняется под определенным углом, за счет чего ветки не выбрасываются назад.

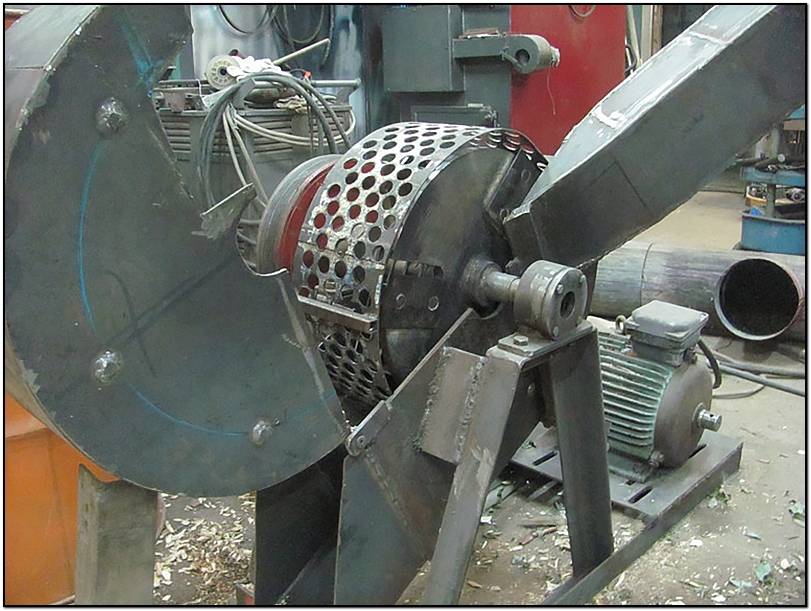

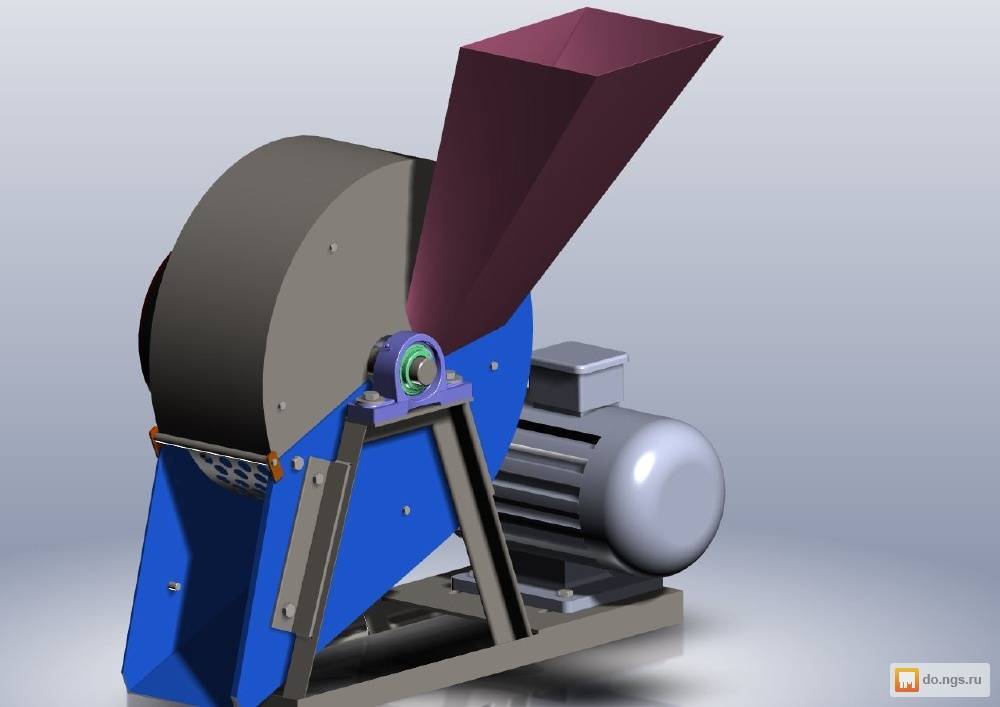

Если вы планируете заниматься строительством дома из самостоятельно изготовленных арболитовых блоков или монолитного арболита, то вам понадобиться щепа. Используя его, вы значительно улучшите качество блоков, да и впоследствии, после завершения всех строительных работ, он вам пригодится в качестве садового измельчителя для переработки отходов, оставшихся после осенней уборки огорода, а также обрезки кустарников и деревьев. Изготовить щепорез для арболита можно, используя определенный набор инструментов и подручных материалов. Основными узлами станка являются рубильный диск с ножами и ротор с молотками и лопастями.

Прежде чем конструировать щепорез своими руками, необходимо подготовить все детали. Для изготовления диска понадобится металлический лист толщиной мм.

Из чего состоит щепорез

Диаметр готового изделия должен быть примерно мм. В центре делается отверстие, куда помещается шпонка, а по внешнему периметру — симметричные прорези. Через них будет отводиться стружка.

Для крепежа ножей подготавливаются отверстия. Щепорез своими руками можно собрать с применением готового диска. В любом случае диск одновременно будет являться маховиком.

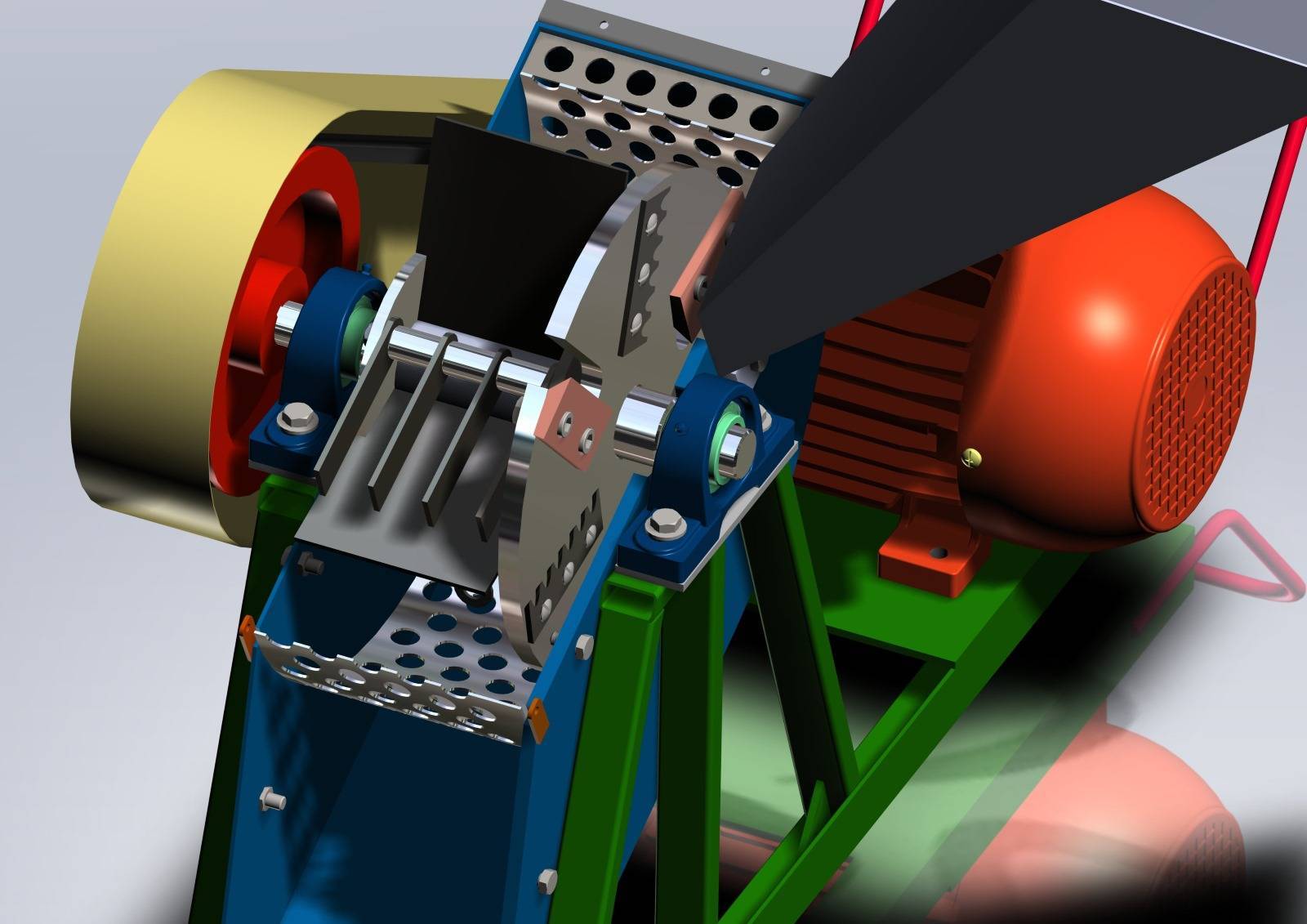

Для подготовки ножей, каждый из которых должен иметь два отверстия, чаще всего рекомендуют брать рессоры от легкового автомобиля. Ножи для щепореза закрепляются с помощью болтов, которые откручиваются закручиваются шестигранным ключом. Этот факт объясняется тем, что болты под отвертку закручиваются не так плотно. Под молотками понимают плоские пластины металла, толщина которых составляет порядка 5 мм.

Располагаются они на роторе. Это те детали, которые лучше купить уже готовые. Необходимо подготовить сито. При установке ножей в рубительную машину необходимо обеспечить требуемую выставку ножей за плоскость диска.

Разница в выставке ножей не должна превышать 0,2 мм.

Режим шлифования

Режущие кромки ножей должны лежать в одной плоскости, зазор между режущими ножами и контрножами должен быть равномерным 0, С целью повышения стойкости режущей кромки ножей к выкрашиванию сколы в процессе эксплуатации рекомендуется:.

После заточки ножей под требуемый угол, произвести дополнительную заточку с обратной стороны фаски на ширине 0, После каждой переточки ножи должны находится в покое вылеживании не менее х часов для снятия усталостных напряжений. Примечание: Ножи рубильные изготовленные из других марок сталей сопровождаются дополнительной информацией к инструкции.

О компании. Фотогалерея Видеогалерея. В наличии на складе : 26 ед. Отгрузка рубилки Junkkari hjg в г. Дровокол гидравлический станок для колки дров Japa Финляндия Количество : 1 шт. Упаковщик для дров Palax Motti Количество : 4 шт.

Упаковщик для дров Palax Packer Количество : 2 шт. HJ — Измельчитель древесины от трактора с гидравлической подачей Количество : 3 шт. Заточной станок — IRM Количество : 1 шт. Ленточная пилорама ZL- 60V Количество : 1 шт. W-Forrest — роторный мульчер диаметр до мм. Количество : 1 шт. Заказ запасных частей. Рубительные машины Измельчители древесины. Дровокольное оборудование Дровоколы и колуны.

Принцип производства

Принцип работы щепорезов сводится к нескольким этапам.

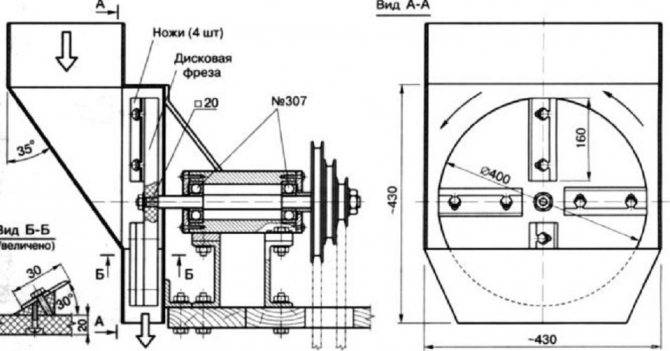

Сначала отходы – доски, горбыль, обрезки, сучки и другое сырье – закладываются в загрузочный бункер. Оттуда все это подается в закрытую камеру, где на валу вращается мощный диск. На плоском диске имеются прорези. На нем, кроме того, закреплены несколько ножей. Ножи движутся под углом. За счет этого обрабатываемая древесина разделяется на небольшие пластины с косым резом.

Сквозь дисковые прорези пластины проникают в барабан, где стальные пальцы производят дальнейшее измельчение. Пальцы и пластины крепятся на том же валу, что и диск. Пластины установлены очень близко к барабану. Они перемещают размолотую щепу по внутренней поверхности барабана.

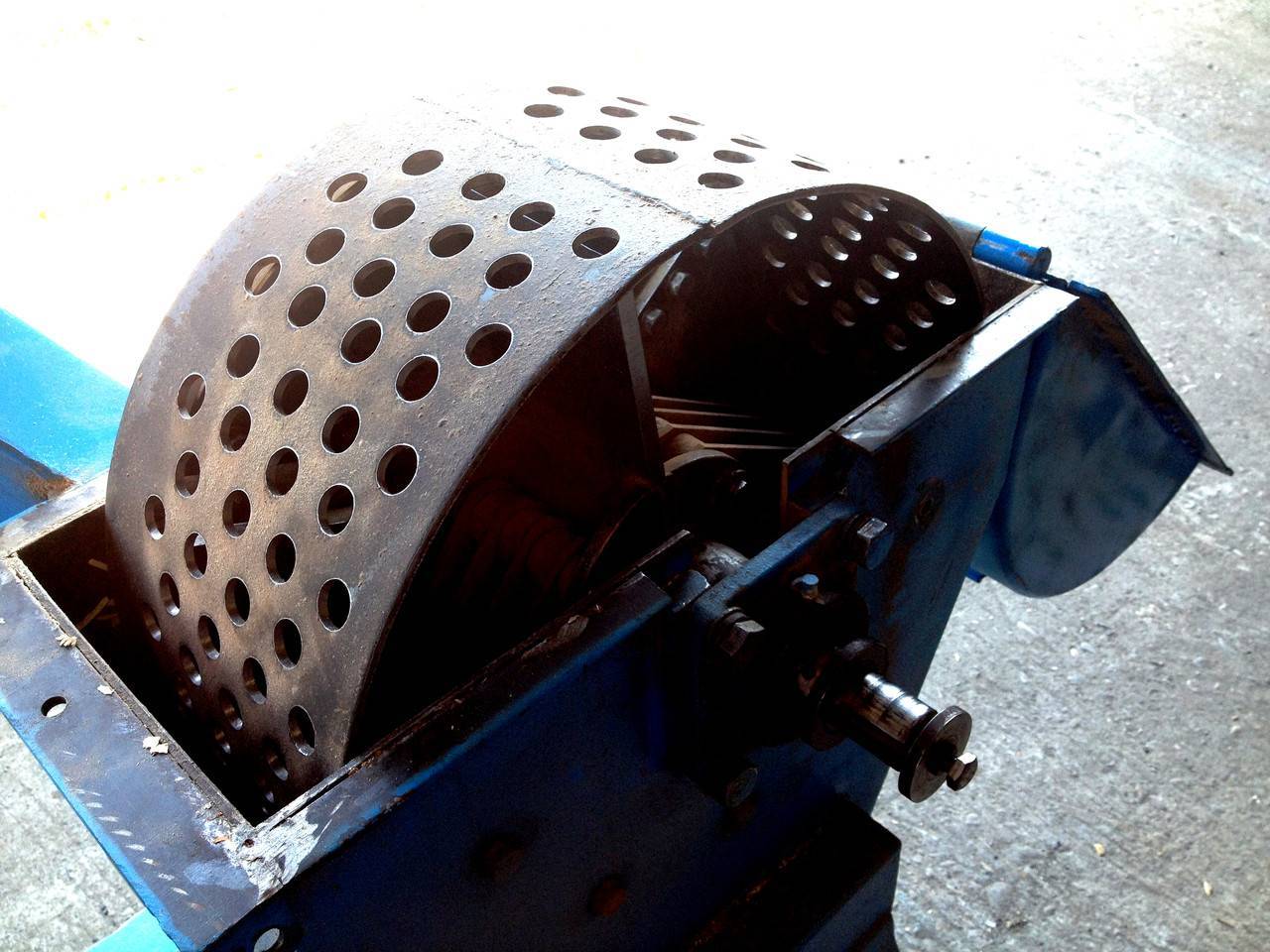

Нижняя часть барабана снабжена сеткой с ячейками, обеспечивающими заданные размеры щепы. Размер ячейки варьируется от 10 до 15 мм в диаметре. Как только готовая к использованию щепа попадает в нижнюю зону в вертикальном направлении, она проходит сквозь сетку в поддон. Оставшиеся частицы проворачиваются, удерживаемые пластинами, еще круг. В это время их положение постоянно меняется. Достигнув низа в нужном направлении, они также оказываются в поддоне.

Щепорезы могут иметь как электрический, так и бензиновый приводы. Мощность двигателя небольшого устройства находится в пределах четырех – шести киловатт, в более солидных доходит до 10-15 кВт. От мощности зависят способности устройства. С ее увеличением растет объем продукции за час работы механизма.

Состав деревобетона

Этот материал наделен уникальными теплопроводными свойствами благодаря своим составляющим. Как и все бетонные блоки в нем присутствует связующее в виде цемента, в большинстве случаев при производстве этого материала используется портландцемент марки М400 или М500.

В качестве основного наполнителя, занимающего практически 90% объема материала, является щепа.

Химические добавки могут составлять 2-4% от общей массы бетонного блока. Они повышают его прочность и, соединяясь, с присутствующими в древесине сахарами образуют соединения.

В некоторых случаях в него добавляют песок и гашеную известь.

Применяемая для разведения строительного состава вода, наливается в раствор в теплом виде, ее температура должна быть +15 0 С. Если же она будет меньше этого значения, то скорость схватывания цементного состава будет ниже.

Точные пропорции составляющих арболита зависят от выбранной его марки.

Требования к подбору и изготовлению отдельных деталей самодельного щепореза

Процесс начинают с подбора подходящего двигателя. На демонстрационных видео, выложенных в YouTube отмечается, что средняя мощность привода должна быть в пределах 4…5 кВт

Выбор параметров ременной передачи определяется наличием шкивов, однако важно, чтобы число оборотов на рабочем валу было не менее 1700…1800 мин-1. С точки зрения техники безопасности все вращающиеся детали привода щепореза должны быть закрыты стальным сплошным кожухом. Муфту в приводе не предусматривают

Это связано с тем, что при быстрой остановке агрегата внутри его могут остаться частички щепы, которые, заклиниваясь в зазорах, могут неоправданно увеличивать пусковой момент двигателя, что приводит к его перегреву и выходу из строя

Муфту в приводе не предусматривают. Это связано с тем, что при быстрой остановке агрегата внутри его могут остаться частички щепы, которые, заклиниваясь в зазорах, могут неоправданно увеличивать пусковой момент двигателя, что приводит к его перегреву и выходу из строя.

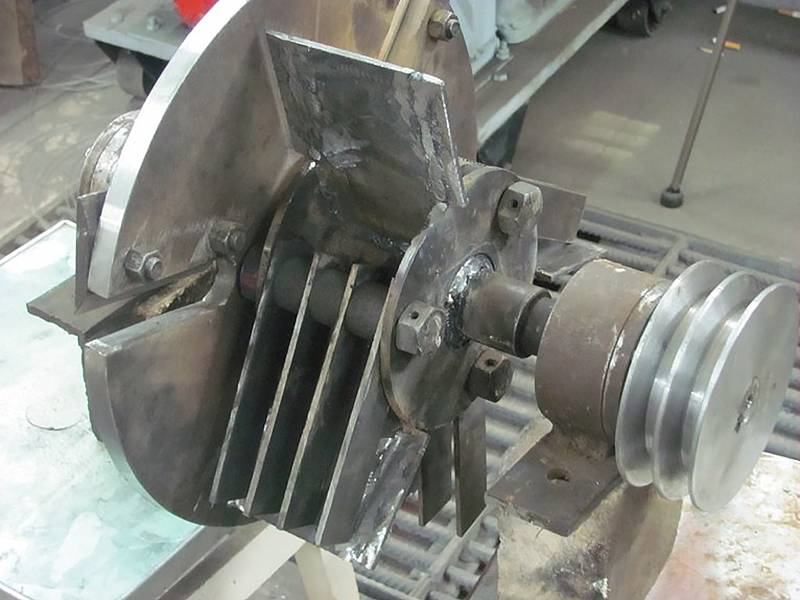

Для диска крепления рубильных ножей применяют толстолистовую сталь толщиной не ниже 10…12 мм. Такой диск при установившемся режиме работы щепореза выполняет дополнительные функции маховика, сглаживая неравномерность вращения вала, которые могут быть вызваны застреванием щепы. Внутреннюю поверхность диска следует прошлифовать.

Для изготовления ножей щепореза используется инструментальная сталь марок У7А или У8А, при этом твёрдость ножей после заточки должна быть не ниже 58…60 HRC. Заточку выполняют односторонней, помня, что высота рабочей кромки не должна быть больше высоты установочных пазов в диске. Крепёжные отверстия в ножах и корпусе выполняют овальной формы, что облегчает наладку и регулировку инструмента.

Для сита принимают высокоуглеродистую сталь марки не ниже сталь 40. После сверления отверстий полосу – развёртку диска сгибают по размерам кожуха. Для изгиба лучше применить листогибочные вальцы: они дадут возможность обеспечить постоянное значение радиуса кривизны сита.

Рубильные молотки щепореза многие авторы советуют изготавливать из рессорно-пружинной стали типа 60С2 или даже 50ХФА. Однако повышенная упругость материала может вызвать инерционное подбрасывание ножей вверх после производства рубки. Учитывая высокую скорость вращения основного вала, это может привести к неоднородности процесса рубки. Поэтому и для рубильных молотков лучше использовать инструментальную сталь У7А или У8А.

После сборки щепорез испытывают сначала при ручном вращении вала, затем – при включённом приводе, и лишь потом запускают агрегат в постоянную эксплуатацию.

Покупка прибора

При желании приобрести щепорубительную машину в магазине необходимо понимать, что она может стоить очень дорого. Средняя стоимость заводской модели составляет около 3 миллионов рублей. Естественно, такое оборудование демонстрирует высокую производительность, но для бытовых целей покупать его нецелесообразно. Вместо этого лучше найти отдельные агрегаты для сушки, дробления и окрашивания щепы, что обойдется в разы дешевле.

В зависимости от способа измельчения исходного сырья дробилки бывают дисковыми и роторными. Представители первой группы оборудованы острыми дисковыми ножами, в то время как роторные модели работают на основе вращающейся рабочей камеры или барабанов, где находятся ножи.

Выбирая подходящий вариант дробильного оборудования, важно обращать внимание на толщину корпуса. Желательно, чтобы она составляла не меньше двух сантиметров в месте режущего узла. В противном случае при работе на высоких оборотах механизмы могут деформироваться или вовсе выйти из строя

В противном случае при работе на высоких оборотах механизмы могут деформироваться или вовсе выйти из строя.

Изготавливаем щепорез для арболита своими руками

Некоторые детали, чертежи которых представлены ниже, необходимо выточить на токарном станке, остальные можно изготовить своими руками в домашних условиях.

Основные размеры щепореза для арболита

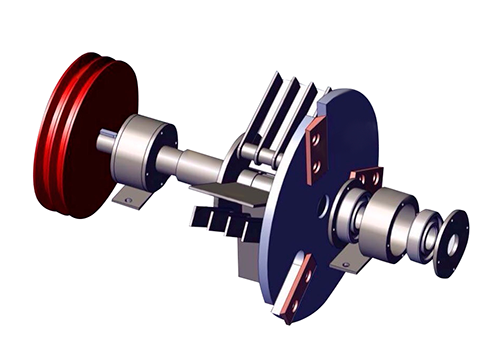

Диск с ножами

Диаметр диска составляет около 300-350 миллиметров, а толщина – около 20 миллиметров. Чтобы предотвратить заклинивание больших и твердых кусков древесины, диск должен работать как маховик. Поэтому его надо сделать тяжелым. Для диска берем металлическую заготовку либо вырезаем его из листовой стали; затем пропиливаем в нем одно центральное отверстие для посадки на вал (учитывая шпоночное крепление), несколько монтажных отверстий и 3 паза, через которые отрезанные части древесины попадают под вращающиеся молотки.

Рубильный диск с ножами

Для изготовления ножей используем автомобильные рессоры. В каждом ноже делаем два отверстия с последующим их зенкованием (чтобы головки винтов были максимально утоплены) и крепим их к диску с помощью болтов с потайной головкой под шестигранник, которые обеспечивают плотное и надежное соединение, а также не позволяют болтам проворачиваться во время обжатия гаек с противоположной стороны.

Молотки

Вал и крепление для молоточковМолоточки и приваренный отбойник

Молотки – это плоские пластины (толщиной около 5 миллиметров), которые расположены на роторе. Они осуществляют дополнительное измельчение щепы. Молоточки лучше купить готовые. Расстояние между молотками в дробилке арболита 24 мм.

Расстояние между молотками в дробилке арболита

Сито для щепореза

Для изготовления сита, внутри которого будет располагаться растирочная камера, нужен металлический цилиндр Ø 300–350 мм изготавливаемый из металлического листа длиной L 942–1100 мм. В этом цилиндре пробиваются ячейки диаметром 8–12 мм. Просверливать их нежелательно – края ячеек должны быть острыми или рваными, поэтому отверстия рекомендуется проделать пробойником или керном нужного диаметра.

Защитный кожух, воронка, приемный бункер и рама

Для защитного кожуха, и воронки для приемного бункера подойдет листовое железо толщиной 8–12 мм. Листы нарезаются в размер и свариваются в конструкцию так, как указывают чертежи. Нарезаем все детали по заранее подготовленным «выкройкам» (их делаем из плотного картона) Ребра жесткости делаются из уголков, швеллеров или труб.

Защитный кожух

Важно! Сам режущий узел не должен цепляться за стенки корпуса, поэтому чтобы режущий узел свободно размещался в корпусе, диаметр маховика должен быть меньше размера корпуса на 30–50 мм. Оборудование дробильного узла: цапфы вала, на которые необходимо насадить опорные подшипники, плюс била (молотки) и режущий диск

Следующий шаг по изготовлению щепореза — нужно вырезать отверстия для рабочего вала, а также входные и выходные раструбы для подачи сырья и выхода щепы

Оборудование дробильного узла: цапфы вала, на которые необходимо насадить опорные подшипники, плюс била (молотки) и режущий диск. Следующий шаг по изготовлению щепореза — нужно вырезать отверстия для рабочего вала, а также входные и выходные раструбы для подачи сырья и выхода щепы.

Рабочий вал

Приемный бункер приваривается к корпусу под углом. Механический и электрический приводы монтируются в последнюю очередь: на раму крепится электродвигатель, затем шкивы требуемого диаметра, и все узлы соединяются ременной передачей. Для этого можно использовать обычные автомобильные ремни подходящего диаметра.

Рама

Двигатель

От вида двигателя зависят производительность щепореза и объемы затрат на эксплуатацию. Экологичный электродвигатель не очень шумит, намного легче ДВС, но менее мощный, чем его «собрат». К тому же работа щепореза на электротяге зависит от скачков напряжения в электросети.

Агрегат на бензиновом, более мощном двигателе, работает дольше, больше и он не зависит от розетки электропитания. Но ДВС очень шумит, загрязняет воздух, требует ухода и его постоянно надо заправлять.

Если собранный щепорез для арболита соответствует требованиям точности и в соосности не будет разбега, то можно применить не ременное соединение, а соосную схему — можно подключить валы через муфту.

Что это такое?

Отходы деревообработки являются ценным строительным материалом. После измельчения до определенных размеров они становятся наполнителем бетонных смесей. Используется щепа для арболита или как его именуют щепобетона. Арболитовые блоки имеют массу достоинств. Доступная стоимость играет немалую роль. Кроме того, дом, построенный из арболита, практически не требует дополнительного утепления.

Есть у щепы и иные достоинства. Материал пригоден для использования в качестве:

- топлива для печей – в чистом виде или в виде гранул;

- декора – дизайнеры предлагают его в окрашенном и естественном виде для оформления дачных участков и даже парков;

- составляющей для изготовления и украшения мебели;

- ингредиента, используемого при копчении различных продуктов питания.

В производстве мелкие фракции идут на изготовление других стройматериалов: картона, гипсокартона, ДСП и ДВП.

Арболит из камыша своими руками

По факту в состав такого материала входит дробленая древесина и цемент с камышом. Такая масса смеси может затвердевать под действием электрической силы.

Более популярно данный материал именуют деревобетоном. Его отличие в том, что в качестве опила можно выбрать любую древесную породу. Не запрещено внести в состав даже солому. На вид такой арболит похож на обычные листы ДСП:

Особенности:

- Низкая теплопроводность;

- Отличная звукоизоляция;

- Пожаробезопасный материал (огонь не распространяется по блокам, а потухает во внутренней части);

- Легче кирпича или древесины;

- При должном составе коэффициент прочности не уступает пенобетону.

Технология производства обычная, не сложная. Как сделать правильно:

- Древесины и камыши необходимо измельчить. Для этого есть рубильный станок.

- Затем натуральные компоненты просто замачивают в воде.

- Далее дробленку помещают в мешалку принудительного типа, где добавляют цемент и присадки. Последние нужны для лучшей прочности и скорости затвердевания.

- Иногда вливают красители.

- Смесь трамбуют в стальную форму (опалубку) ручным способом.

- Далее идет черед электрического тока.

- Напряжение нужно подавать на стальную форму (это своего рода электрод).

Таким образом, можно изготовлять как блоки для продажи, так и монолитный тип перегородок прямо на месте строительства.

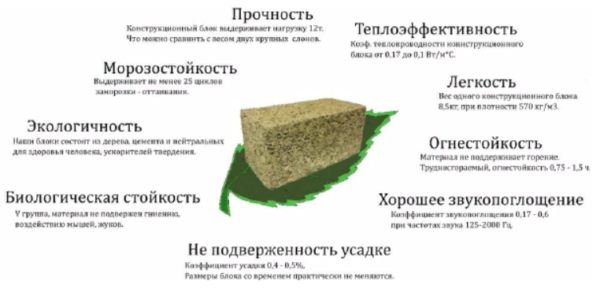

Преимущества и недостатки арболитовых блоков

Технология изготовления и состав материала наделяет его многими полезными для строительства качествами.

- Экологическая безопасность для потребителя (блоки не выделяют в атмосферу вредных человеку и животным веществ).

- Низкая теплопроводность (ниже, чем у изделий из других видов бетона, за исключением некоторых разновидностей пенобетона).

- Отличная звукоизоляция (превышает аналогичный параметр обычного кирпича в 4 раза).

- Негорючесть.

- Достойная морозостойкость.

- Достаточная прочность, которую гарантирует крепко сцепленная между собой щепа.

- Небольшой вес материала, облегчающий процесс укладки и снижающий нагрузки на фундамент.

- Небольшая усадка (до 0,5%).

- Легкость обработки, позволяющая обрезать изделия и устанавливать в них крепеж.

- Стойкость к образованию трещин под воздействием нагрузки.

- Отсутствие необходимости в использовании штукатурной сетки при отделке стен из блоков.

Преимущества блоков

Преимущества блоков

Однако необходимо учитывать и некоторые недостатки арболитовых блоков:

- высокое влагопоглощение (до 85%), с чем приходится бороться при помощи гидроизоляции;

- плохую геометрию, что требует увеличения расхода кладочного раствора и приводит к потерям тепла;

- высокую стоимость готовых изделий;

- не слишком эстетичный внешний вид материала, требующий обязательной отделки;

- при кладке в полости, являющиеся теплоизоляторами, попадает значительная часть раствора (но при этом конструкция становится крепче).

Перед приобретением продукции необходимо проверять документацию, иначе есть возможность нарваться на изделия, изготовленные «кустарным способом», что часто привозит к снижению их качества.

Геометрия таких блоков оставляет желать лучшего

Геометрия таких блоков оставляет желать лучшего

Как правило, проблемы с геометрией вызваны распалубкой блоков сразу после прессования. Упругая смесь расширяется, в результате чего отклонение в размерах может составлять до 2 см.

Ряд недостатков устраняется в новом виде продукции — арболитовом блоке с наружным слоем из пенобетона. При этом в качестве пенообразователя должно использоваться вещество на органической основе, чтобы сохранить экологическую безопасность изделий.

Блок арболитовый поризованный

Блок арболитовый поризованный

Виды режущих элементов для самодельных шредеров

Толщина помола веток зависит от используемых ножей. Домашние измельчители оснащаются рубящими насадками разных типов:

- пластинчатыми (с одной или несколькими пластинами);

- дисковыми (с двумя или более лезвий);

- фрезерными.

Пластинчатые ножи являются по сути плоскими режущими элементами. Вращаясь, они очень мелко перемалывают все растительные отходы в кашицу. При переработке крупных веток такие лезвия нуждаются в частой заточке.

Дисковые режущие конструкции рассчитаны на мягкие растительные отходы. Самый простой такой нож представляет собой диск с двумя горизонтально расположенными лезвиями. Они применяются для измельчения травы и веток до 2,5 см в диаметре. В более сложном исполнении полотен для дробления может быть 4 или 6 штук. Их работа, как правило, выполняется в вертикальной плоскости, измельчая растения до 4 см в диаметре.

Фрезерные режущие элементы представляют собой вал с закреплёнными на нём пластинчатыми или дисковыми ножами.

Зависимость толщины перерабатываемых сучьев от мощности электродвигателя и интенсивности работы:

| Мощность электродвигателя, кВт в час | Толщина перемалывания, диаметр в мм | Степень интенсивности работы двигателя |

| до 1,5 — 2 | до 20 мм | низкая |

| от 2 до 4 | до 40 мм | средняя |

| свыше 4 | от 70 до 150 мм | высокая |

Простейшие самодельные садовые измельчители можно сделать из:

- стиральной машины;

- болгарки;

- строгального станка.

Измельчитель из стиральной машины

Производство своими руками

Технология самостоятельного изготовления арболита не сложная при наличии необходимого инструмента и устройств. Если соблюдать все правила и критерии изготовления, правильно рассчитать компоненты продукт будет иметь высокое качество и прочность.

Материалы и приспособления:

- Специальная емкость для компонентов.

- Вибрирующий стол.

- Поверхность с ударно встряхивающими функциями.

- Металлические поддоны.

- Для того чтобы получить качественный раствор необходима автобетономешалка. Если смешивать собственноручно, то для получения раствора нужной консистенции понадобится много времени и сил.

- Специальные пластиковые формы необходимых размеров. Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

- Специальный станок профессионально измельчит щепу.

- При помощи пресса получается высокая плотность материала. При процессе трамбовки из материала по максимуму убирается воздух.

- Камера для сушки блоков из арболита превращает структуру в твердый однокомпонентный материал.

- Лопаты для того чтобы загрузить смесь в формы.

- Армирующая сетка применяется для скрепления древоблоков.

При наличии таких приспособлений в среднем производится за месяц от 400 до 500 кубометров строительной смеси. Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Бункеры и формы имеют стандартный размер 20х40х60 см их можно сварить или сделать наборными из раскроенных листов металла. Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Как выполнить щепорез собственными руками: чертежи, устройство конструкции

Ухаживая за собственным садовым участком, любой хозяин встречался с проблематикой утилизации веток, остающихся после обрезки деревьев, и остальных отходов, образующихся после уборки огорода. Очень часто их сжигают или вывозят. А можно дать этим отходам «еще одну жизнь», просто измельчив их.

После чего полученные щепки можно будет применять для камеры сгорания твердотопливного котла, в качестве одного из элементов для компоста либо для производства блоков из арболита.

Поможет в измельчении отходов щепорез. Чертежи такого приспособления как правило не вызывают особенных трудностей при его конструировании, которое можно сделать собственными силами.