Что такое шабрение?

Шабрением называют высокоточную слесарную операцию по плотной подгонке деталей изделий или выравниванию различных поверхностей. Эта операция производится высококвалифицированными специалистами и производится как окончательная (финишная) отделка изделий или поверхности и после того, как было проделано предварительное шлифование, опиливание, фрезеровка или резание конкретной детали.

Для шабрения используется специальная шабровочная краска. Она наносится на поверхности сопрягаемых деталей для уточнения степени шабрирования одной части детали к другой. В результате шлифования происходит срезание мельчайших частиц металла с сопряжённых поверхностей, они «разбиваются» и, в идеале, получается сетка — наибольшее соприкосновение поверхностей изделия.

Краску для шабрения наносят ровным тонким слоем. На хорошо подготовленную поверхность она должна ложится равномерно, с равной степенью насыщенности, а на плохо подготовленную — неравномерно, с проплешинами. При визуальном осмотре становится очевидным: белые пятна означают — очень углублённые места, тёмные пятна на поверхности — углубление незначительное, серые пятна — это выступающие места, где слой краски самый тонкий.

В результате шабрения производится постепенное срезание мельчайших частиц металла с участков, где образовались сначала серые, а затем тёмные пятна, доведя тем самым поверхность детали до идеально ровной. Сам процесс шлифования производят в несколько этапов: предварительное (или черновое), точечное и, наконец, отделочное (или чистовое) шабрение.

Общие сведения о технологии

Операция чаще всего используется применительно к металлу, но в некоторых случаях схожими методами обрабатывают пластиковые и деревянные поверхности. Суть технологии заключается в ликвидации выраженных выпуклостей на изделии.

То есть с помощью специального инструмента обеспечивается притирка неровностей. Для понимания степени точности стоит отметить, что высота снимаемого слоя рассчитывается в микронах.

Особенностью метода является то, что он используется и в работе с нестандартными округлыми поверхностями, где требуется учет уклона радиальности. К примеру, это могут быть криволинейные и цилиндрические изделия.

Технологические особенности

Шабрение обладает рядом технических особенностей:

- Высокая точность обработки. Инструмент-шабер является очень точным, а с его помощью можно снимать слой металла толщиной от 0,01 до 0,5 миллиметров. Если рабочему нужно срезать более широкий слой, то он либо использует более грубый инструмент, либо просто повторяет операцию несколько раз, пока не получит нужные результаты.

- Возможность работы с деталями сложной формы. Лезвия шабера разной формы, что позволяет работать как плоскими объектами, так и различными сложными объектами (скажем, с подшипниками или деталями автомобилей). Это делает технологию универсальной, простой в использовании.

- Невозможность механизации. Шабровка является достаточно тонкой сложной процедурой, а для ее проведения необходимым соответствующий опыт. По очевидным причинам шабрение нельзя автоматизировать, что снижает популярность технологии (хотя шабер можно подключить к пневматическим устройствам).

Назначение шабровки

Применяется для финишной металлообработки, когда объекты должны взаимодействовать с минимальным трением, отлично дополняя друг друга. Операция позволяет достигнуть максимальной гладкости даже при миниатюрных размерах заготовки. Обычно этот этап обязателен при производстве:

- измерительных и контрольных приборов, так как у них должна быть высокая точность;

- подшипников скольжения – при наличии неровностей будет появляться трение, деформирующее вал, а также риск быстрого износа и перекоса оси;

- направляющие любых станков;

- автомобильные двигатели и некоторые другие запчасти на авто.

В этот перечень также могут попасть все узлы, для работы которых важна точность и отсутствие любых дефектов.

Как научиться правильно скоблить ↑

Шабровка в домашнем строительстве не предполагает предварительной подготовки поверхностей, а вот шабрение металла в промышленных условиях требует сноровки.

Чтобы работать инструментом своими руками, нужно знать, что такое шабрение, – это порядок операций, выполняемых последовательно.

- Смажьте пластинку для контроля шабровочной краской – смесью сажи и моторного масла.

- Приложите деталь, требующую шабровки, к пластинке и плавно проведите ей вперед-назад.

- Посмотрите на пятнышки, возникшие на поверхности. Белые говорят об отсутствии краски и обозначают самые глубокие места, черные – о наличии краски и обозначают среднюю глубину, серые – наличие выступов, требующих шабрения.

- Подготовьте отточенный инструмент и начинайте соскабливать неровности. Держите шабер под углом 30-40⁰, делайте движение вперед с нажимом, а назад возвращайтесь спокойно. Начинайте с длинных штрихов – от 20 мм, и медленно сокращайте амплитуду – до 5 мм. Двигайте инструмент в разные стороны – штрихи должны скрещиваться под углом 45⁰.

- По завершении шабрения протрите деталь и повторите окрашивание. Уточните чистоту шлифовки с помощью контрольного квадрата.

Механика шабрения

Контрольная рамка 25х25 мм позволяет определить, насколько глубоко выполнена шабровка. Для этого приложите рамку к детали и посчитайте число пятен внутри нее:

- 5-6 – грубо;

- 7-10 – чисто;

- 11-14 – точно;

- от 22 – ювелирно.

Как выбрать шабер в зависимости от поверхности:

- прямой – для обтачивания краев;

- фасонный – для гнутых деталей;

- узкий – для твердых сплавов и материалов;

- широкий – для скобления мягких материалов;

- радиусный – для плоских поверхностей.

Угол заточки острия шабера:

- стандартный – 60-70⁰;

- для бронзы и чугуна – около 100⁰;

- для мягких сплавов – 40⁰.

Что означает необычное слово шабрение?

Слово это обозначает как раз процесс использования выше названного инструмента. Как поговаривают бывалые слесари, работа это не из легких и требует ювелирной точности, скрупулезности, терпения и, конечно же, умения. Навык приходит не сразу, и много деталей остается подпорченными, прежде чем молодой слесарь освоит эту хитрую операцию, а она, кстати, занимает практически 20 % всех задач в слесарном деле. Так что в обход ее никак не обойдешь. О требуемой сноровке можно судить по тому, что за один проход можно удалить максимум 0,7 мм металла, а при среднем усилии и вовсе уйдет не более 0,03 мм.

Заключается шабрение в том, что снимается с обрабатываемой детали еле видный верхний слой. Чаще всего, работают с металлом, хотя нередко встречается такой же прием и при обработке дерева, но с этим более послушным материалом можно работать и другими режущими инструментами, достигая гладкой поверхности. С металлом же не все так просто, и только шабрение дает действительно нужный результат. Шабер по металлу способен снять даже почти неощутимые шероховатости, которые мешают трущимся поверхностям осуществлять стабильную работу механизмов.

Набор шаберов есть в каждом слесарном цеху, такие инструменты необходимы даже при изготовлении поверочных приспособлений для придания им до скрипа гладкой поверхности. К тому же, успешно обработать можно и криволинейную поверхность, правда, задача эта еще сложнее и требует соответствующей квалификации и опыта, особенно, если в арсенале только ручная модель приспособления для шабрения. Так ровняются детали различных приборов, направляющие станков, и даже подшипники можно привести в идеальную форму с помощью таких инструментов.

Расходные материалы

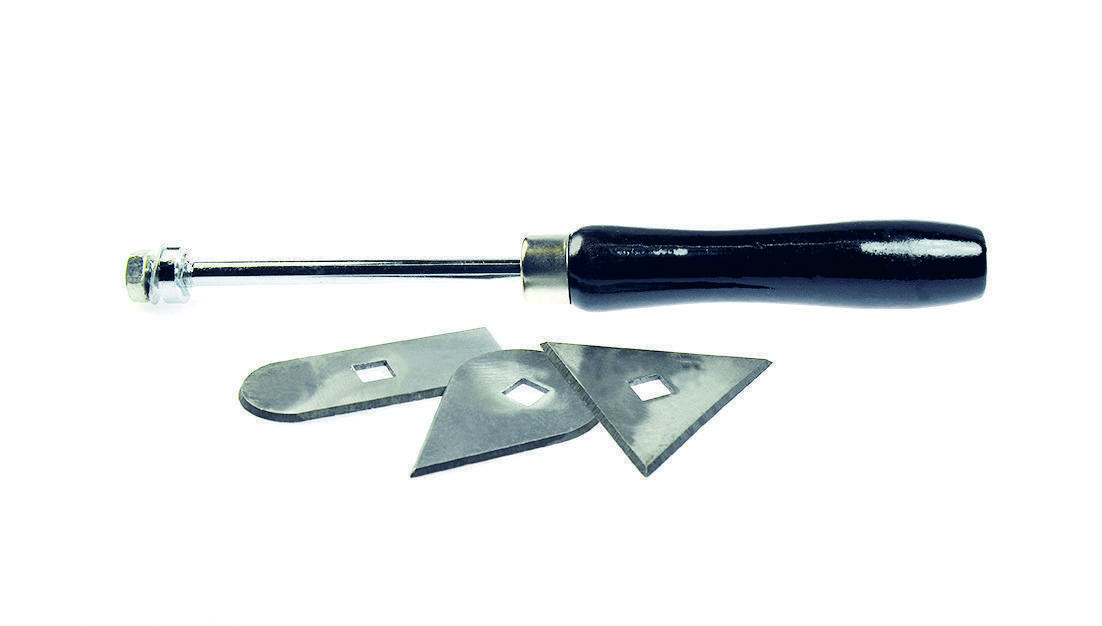

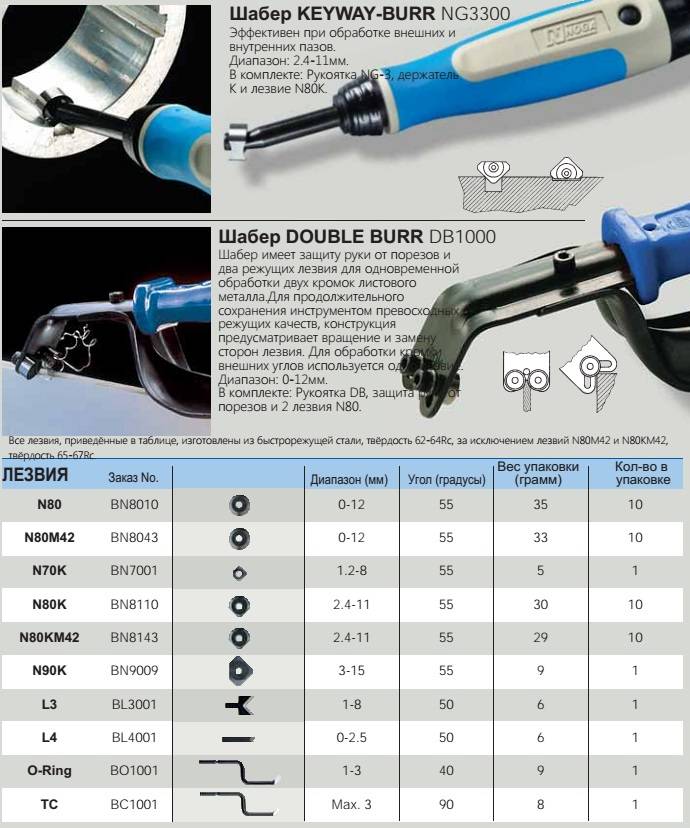

Большинство инструментов для шабрения, зенковки, зачистки – довольно универсальны. К ним легко подобрать дополнительные или запасные детали. У нас вы можете приобрести следующие комплектующие: •лезвия: усиленные и облегченные; сверхтвердые кобальтовые; для зачистки канавок, пересекающихся отверстий, пазов, углов, выступов и т. д.; •зенковки: двузубчатые, коленчатые; •шаберы: полые, монолитные, треугольные и т. д.; •очистители: двусторонние, односторонние; •держатели; •рукоятки: эргономические, футляры, универсальные.

Чтобы не запутаться в таком многообразии инструментов и комплектующих, обращайтесь к нашим консультантам. Вы получите детальную информацию по каждой позиции и советы относительно того, что лучше приобрести конкретно для ваших целей.

Обзорное видео об инструменте представлено ниже:

Инструмент производства израильской компании Grattec известны во всем мире благодаря высокому качеству и долговечности. За 30 лет работы эта компания успела завоевать международный рынок инструментов. Сегодня ее продукцию используют как в бытовых, так и в промышленных масштабах, к примеру, в авиационной, металлургической, автомобильной отраслях.

Почти для всей продукции Grattec предусмотрено многоразовое использование. Конструкция инструментов позволяет легко менять детали, а также использовать одну и ту же рукоять с разными лезвиями. У нас вы найдете широкий ассортимент расходных материалов, которые помогут расширить функционал даже самого скромного стартового набора: •рукоятки (среди них стоит выделить эргономичные, а также варианты с отсеком для хранения запасных лезвий); •держатели для лезвий; •лезвия (различаются по предназначению, форме, совместимости с материалами и т. д.); •зенковки; •очистители; •шаберы;

Убедиться в надежности и безупречном качестве продукции от GRATTEC теперь могут и российские потребители. Компания “ИНТЕРТУЛМАШ” занимается эксклюзивными поставками израильских инструментов в России. Более 140 позиций под брендом Grattec сейчас доступны для покупателей на складе в Москве, и в дальнейшем ассортимент будет только расширяться.

Конструкция инструмента

Конструктивное решение каждого станка связано с функцией, которую выполняет шабер. В целом такие режущие изделия отличаются по нескольким параметрам:

Конструкции шабера

- Тип сборки. Сборка шабера может быть как цельной, так и со вставным режущим компонентом.

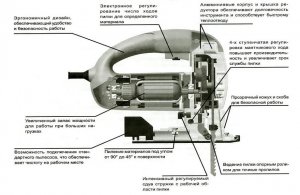

- Тип запуска. Использование инструмента может контролироваться вручную, а может запускаться с помощью электрического или пневматического привода.

- Особенности назначения. Рукоять и угол наконечника шабера различаются в зависимости от того, какую процедуру по обработке предстоит выполнить.

Режущий компонент механического или ручного шабера имеет параметры, необходимые для обработки предмета определённой формы. Фасонная режущая часть полностью адаптирована под форму обрабатываемой детали, плоские элементы отлично проявляют себя при оформлении широких поверхностей. Многогранные режущие компоненты подходят для обработки цилиндрических форм или сложных объёмов, а обточка сферических форм выполняется с помощью кольцевого станка.

Некоторые станки выполнены в цельной конфигурации, а остальные модели имеют разные вариации сборки, при которых отделяется рукоять и режущая часть. Односторонний шабер представляет собой станок, в котором соединены пластиковая или деревянная ручка и режущий механизм. Работа шабером для металлообработки сопряжена с разглаживанием поверхностей. Такие инструменты изготавливаются из износостойких сплавов – углеродистой, легированной и нержавеющей стали.

Какие бывают шаберы

Как научиться правильно скоблить ↑

Шабровка в домашнем строительстве не предполагает предварительной подготовки поверхностей, а вот шабрение металла в промышленных условиях требует сноровки.

Чтобы работать инструментом своими руками, нужно знать, что такое шабрение, – это порядок операций, выполняемых последовательно.

- Смажьте пластинку для контроля шабровочной краской – смесью сажи и моторного масла.

- Приложите деталь, требующую шабровки, к пластинке и плавно проведите ей вперед-назад.

- Посмотрите на пятнышки, возникшие на поверхности. Белые говорят об отсутствии краски и обозначают самые глубокие места, черные – о наличии краски и обозначают среднюю глубину, серые – наличие выступов, требующих шабрения.

- Подготовьте отточенный инструмент и начинайте соскабливать неровности. Держите шабер под углом 30-40⁰, делайте движение вперед с нажимом, а назад возвращайтесь спокойно. Начинайте с длинных штрихов – от 20 мм, и медленно сокращайте амплитуду – до 5 мм. Двигайте инструмент в разные стороны – штрихи должны скрещиваться под углом 45⁰.

- По завершении шабрения протрите деталь и повторите окрашивание. Уточните чистоту шлифовки с помощью контрольного квадрата.

Механика шабрения

Механика шабрения

Контрольная рамка 25х25 мм позволяет определить, насколько глубоко выполнена шабровка. Для этого приложите рамку к детали и посчитайте число пятен внутри нее:

- 5-6 – грубо;

- 7-10 – чисто;

- 11-14 – точно;

- от 22 – ювелирно.

Как выбрать шабер в зависимости от поверхности:

- прямой – для обтачивания краев;

- фасонный – для гнутых деталей;

- узкий – для твердых сплавов и материалов;

- широкий – для скобления мягких материалов;

- радиусный – для плоских поверхностей.

Угол заточки острия шабера:

- стандартный – 60-70⁰;

- для бронзы и чугуна – около 100⁰;

- для мягких сплавов – 40⁰.

Виды

Шабер — профессиональный инструмент, но может легко применяться для создания маникюра в домашних условиях. Одним из аспектов качественного и безопасного ухода является оптимальный выбор.

Основная классификация:

- Медицинские приборы, используемые в стоматологической индустрии.

- Для педикюра, применяемые для ухода за ногтевыми пластинами на ногах.

- Маникюрные. Такой вид инструмента используется для обработки ногтей на руках, может применяться в салонах или для домашнего ухода.

По форме шаберы делятся на круглые, овальные, квадратные и плоскиеСуществует более детальная классификация, подразделяя шаберы по форме:

- Плоские. Форма классическая, но редко используется, так как не имеет нужного изгиба по форме ногтя.

- Овальные. Наиболее безопасные приспособления, могут использоваться даже неопытными мастерами маникюра в домашних условиях, так как лишены острых углов, способных поранить нежную кожу вокруг пластины.

- Квадратные. Подходят для маникюра ногтей квадратной формы.

- Круглые. Безопасные, без острых выступающих углов, инструменты позволяют детально обработать край классической миндалевидной пластины.

По материалу изготовления бывают шаберы:

- из пластика;

- силикона;

Один из видов шаберов — силиконовый

- дерева;

- медицинской стали.

Последние наиболее популярны, отличаются долгим сроком службы, безопасностью, функциональностью, подвергаются стерилизации. Пластиковые и силиконовые модели подвергаются лишь поверхностной дезинфекции, материал не приспособлен для высокотемпературной обработки.

Но для высокочувствительных участков кожи подойдет пушер из полиуретана с закругленным наконечником в виде копытца, так как он способен деликатно отодвинуть кутикулу, мягко очистить платину от птегирия.

Отдельный вид пушеров — с широкой рабочей поверхностью в виде ножа-шпателя. Такие модели предназначены для работы с вросшими ногтями и обработки широких ногтевых пластин, чаще используются для педикюра.

По функциональному назначению лопатки бывают:

- односторонними, с одной рабочей поверхностью;

- двухсторонними, с двумя рабочими поверхностями, для отодвигания кутикулы и очищения кожи от птегирия;

- с резиновыми наконечниками, для безопасной обработки чувствительных участков;

- с прямой или скошенной лопаткой;

- с наконечником пиком для удаления загрязнений свободой части ногтя и пазух.

У качественного инструмента все рабочие части, обеспечивающие функциональность, должны откручиваться. Это обеспечит простоту сервиса, заточки, дезинфекции, чтобы пушер служил многие годы.

Чтобы исключить скольжение в руках, ручка шабера покрывается резьбой с глубокими пазами для удобства манипуляций. Мелкие насечки используют для легкого запиливания излишне вросшей кожицы, моделирования формы.

Шабер: что это такое?

В первую очередь посмотрим, как этот прибор используют в слесарных работах. Итак, шабер в этом случае — это инструмент, который слесаря в наше время широко и активно применяют для финишной обработки поверхностей механических деталей.

Какую пользу приносит этот строительный инструмент? На самом деле, он играет важную роль в таких работах. Он успешно выполняет свою основную функцию. Также он хорошо очищает металлическую поверхность от имеющихся неровностей. Таким образом, поверхность становится гладкой и удобной для дальнейших работ.

Конструкция слесарного прибора

Конструкция выглядит следующим образом:

- Рукоятка. Рукоятка может быть как с трехгранной, так и четырехгранной формы.

- Режущая часть.

Все эти нужные приборы для выполнения слесарных работ принято изготавливать из инструментальной стали. Они имеют стандартную длину, а именно 20 – 40 см. А вот ширина режущей части напрямую зависит от вида исполняемой работы. Также вид работ влияет на то, какой вид угла заточки будет использован специалистами. Например, при отделочных операциях принято пользоваться заточкой 90 градусов. А вот, для черновой обработки лучше вооружиться прибором с заточкой в 75 градусов.

Зачастую угол заострения кромки измеряется с учётом его оси.

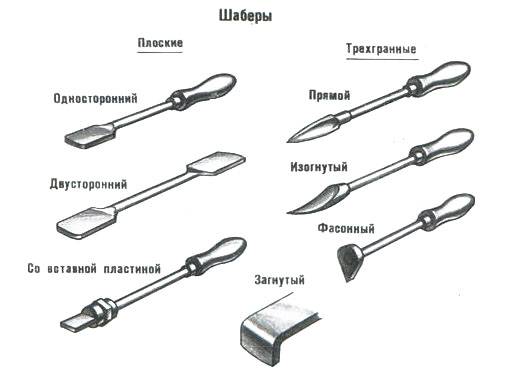

Виды инструментов для выполнения шабрения

На сегодняшний день специалисты используют различные виды шаберов, отличающиеся друг от друга по нескольким параметрам. Одним из таких параметров является форма режущей части инструмента, в зависимости от которой среди шаберов выделяют плоские, трехгранные и фасонные. В отличие от инструмента плоского и трехгранного типа, фасонные шаберы имеют рабочую часть, полностью повторяющую форму поверхности обрабатываемой детали.

Инструментом, рабочая часть которого имеет несколько граней, преимущественно обрабатываются поверхности цилиндрической и вогнутой формы, а плоские шаберы успешно справляются с обработкой различных канавок и пазов. На практике часто используются дисковые и изготовленные в форме кольца шаберы. При помощи первых выполняется обработка деталей с широкими поверхностями, а вторыми осуществляют шабрение изделий, имеющих круглую форму.

Рабочая часть инструмента для шабрения по своему расположению относительно рукоятки может быть плоской или изогнутой. Шаберы, рабочая часть которых имеет изогнутую форму, наиболее удобно использовать для обработки мягких металлов, а также деталей, имеющих острые углы.

Относительно недавно в слесарном деле использовались только ручные шаберы, а сегодня многие производители предлагают инструмент, оснащенный приводом пневматического или электрического типа. Манипулировать таким инструментом все равно приходится вручную, но для этого требуется прикладывать значительно меньше усилий, чем при использовании ручного шабера.

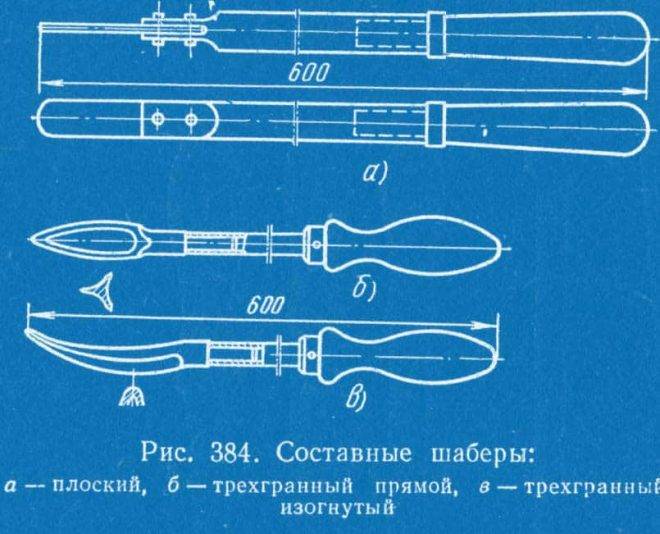

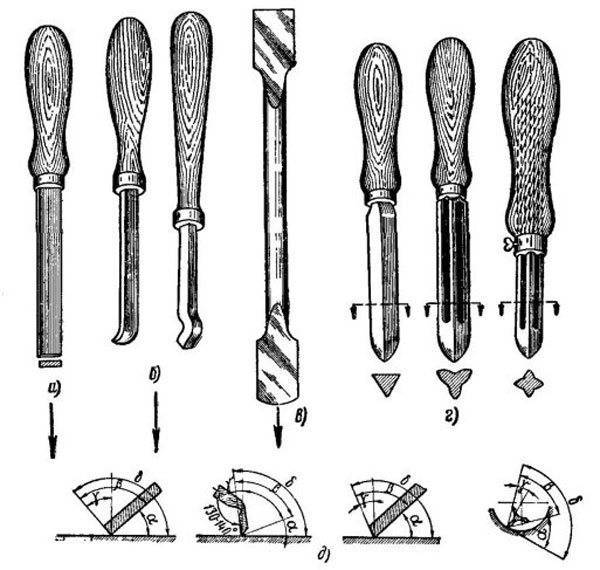

Инструменты и приспособления для шабрения. Шаберы

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции

— цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Шаберы изготовляются из

углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы

(рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы

(рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

С целью высокоточной подгонки деталей изделий в слесарном деле используется весьма трудоёмкая технологическая операция – шабрение. Она производится при помощи специального инструмента-шабера, который, в зависимости от сложности и особенности детали, может иметь различную форму, конструкцию и размер.

Как научиться скоблить

После вышеприведенных манипуляций с красителем подготовьте инструмент, произведите заточку. Под углом 30-40 градусов делайте движения вперед и назад, снимая тонкий слой. Сперва длинные штрихи – до 2 см, затем короткие – не превышающие 5 мм. Следы не должны быть параллельными, они могут перекрещиваться до угла в 45 градусов. По завершении, промойте поверхность, произведите повторное окрашивание и финальное шабрение плоского элемента.

Нюансы и приемы

Раскроем несколько хитростей:

- с пастой ГОИ процедура пойдет эффективнее;

- черновая металлообработка больших объемов может производиться диском, затем нужно пройтись вручную;

- разборное приспособление многофункционально, но цельное – более долговечно.

![Глава xv. шабрение [1980 макиенко н.и. - общий курс слесарного дела]](https://snabkz.ru/wp-content/uploads/f/3/b/f3b1dc7970855c400dd8b2601e120bbb.jpeg)