Электрооборудование станка 2Л53У. Общие сведения

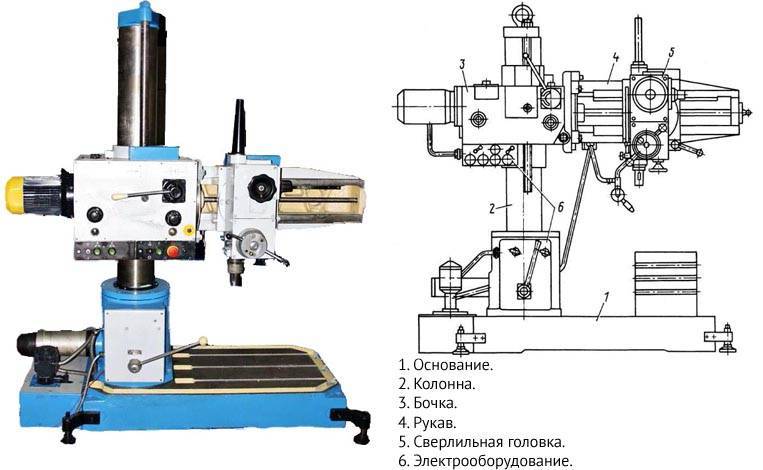

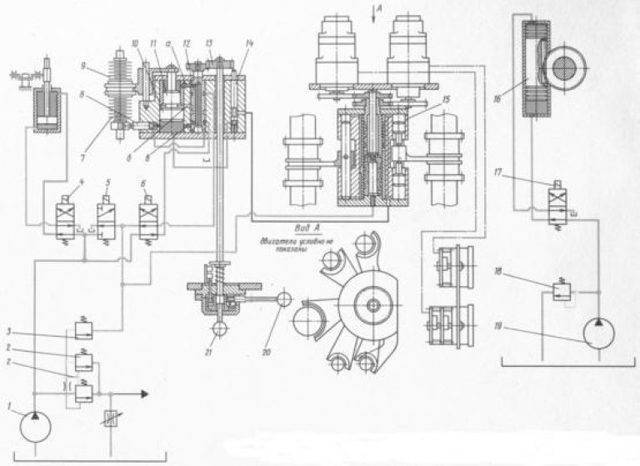

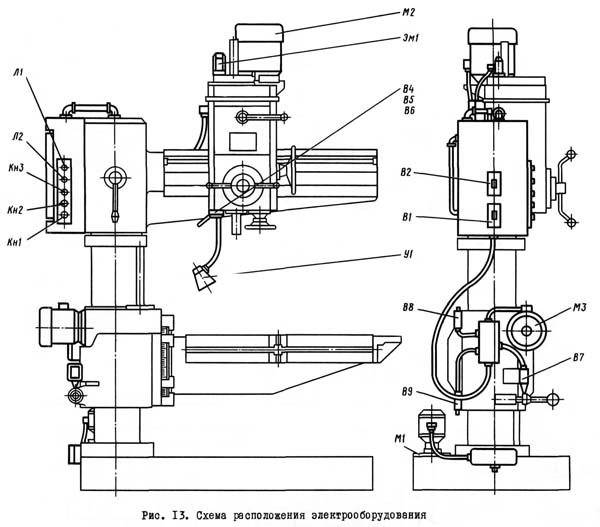

Расположение электрооборудования на станке 2л53у

Электрооборудование станка рассчитано на питание от сети трехфазного переменного тока напряжением:

- силовая цепь ~ 50 Гц, 380 В

- цепь управления ~ 50 Гц, 110 В

- цепь местного освещения ~ 50 Гц, 24 В

- цепь сигнализации ~ 50 Гц, 5 В

Станок оборудован тремя электродвигателями.

Панель управления, вводной выключатель BI и выключатель насоса охлаждения В2 смонтированы на электрошкафу.

На бочке находятся конечные выключатели ограничения перемещения бочки со столом В8, В9 и конечный выключатель В7, сблокированный с рукояткой зажима бочки. На сверлильной головке размещен копандоаппарат, состоящий из трех микровыключателей:

- В4 — включение станка, подготовка его к работе;

- В5 — прямое вращение шпинделя;

- В6 — обратное вращение шпинделя.

Ввод питания в станок должен быть осуществлен проводом марки ПГВ, сечением 1,5 черного цвета для линейных проводов и зелено-желтого цвета — для заземления.

Лампочка с белым плафоном Л1 на пульте управления сигнализирует о том, что станок под напряжением; лампочка Л2 с зеленым плафоном загорается после подъема рукоятки командоаппарата и сигнализирует о том, что станок готов к работе.

В рабочей зоне станка установлен светильник местного освещения Y1.

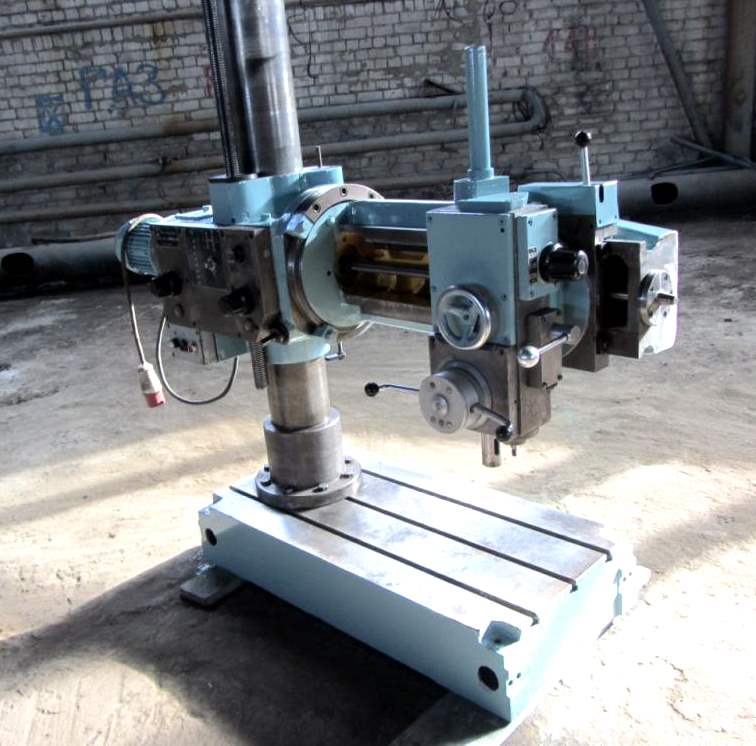

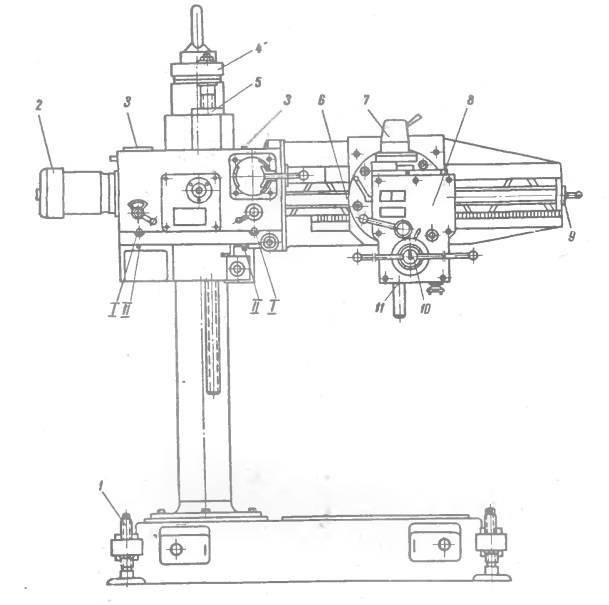

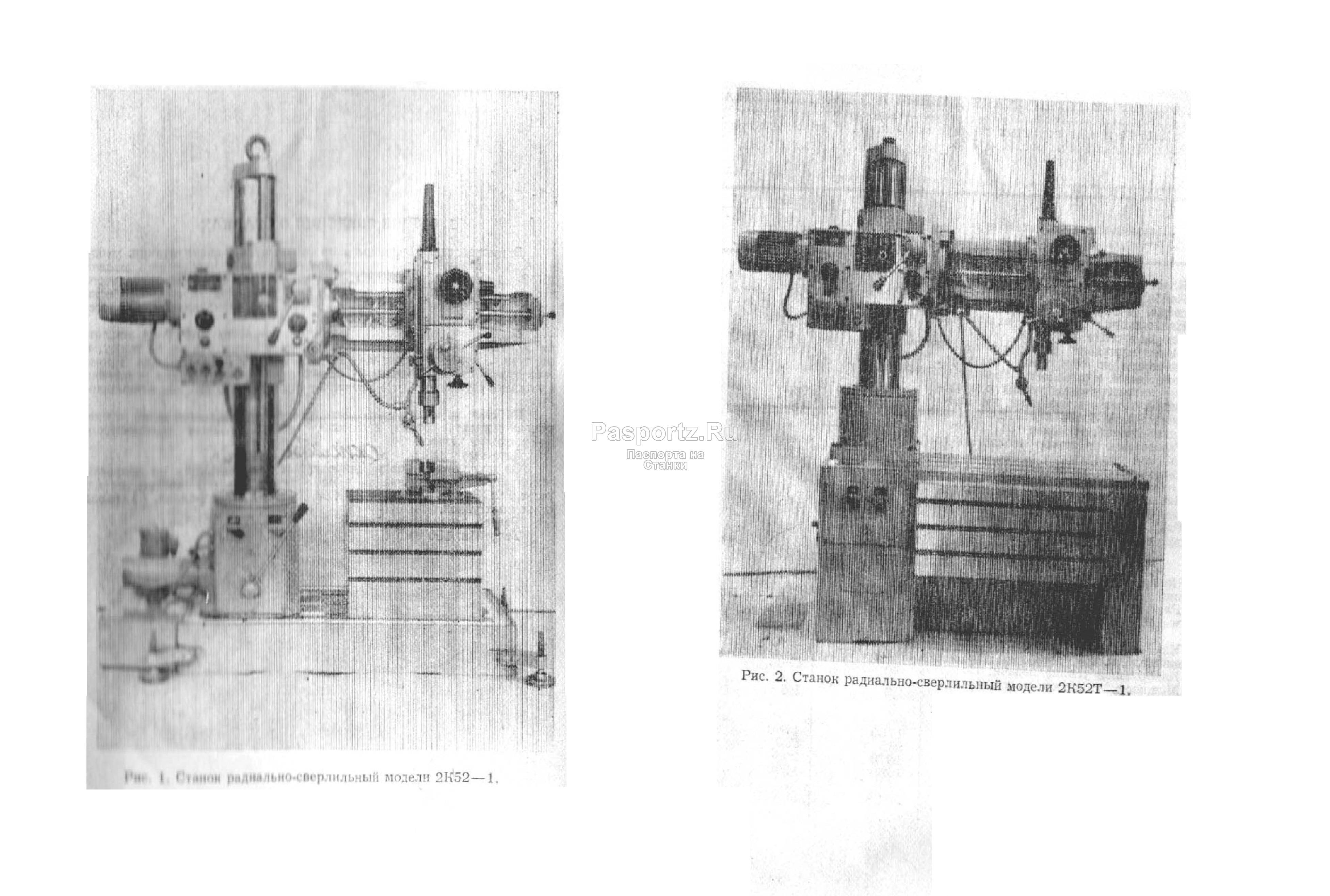

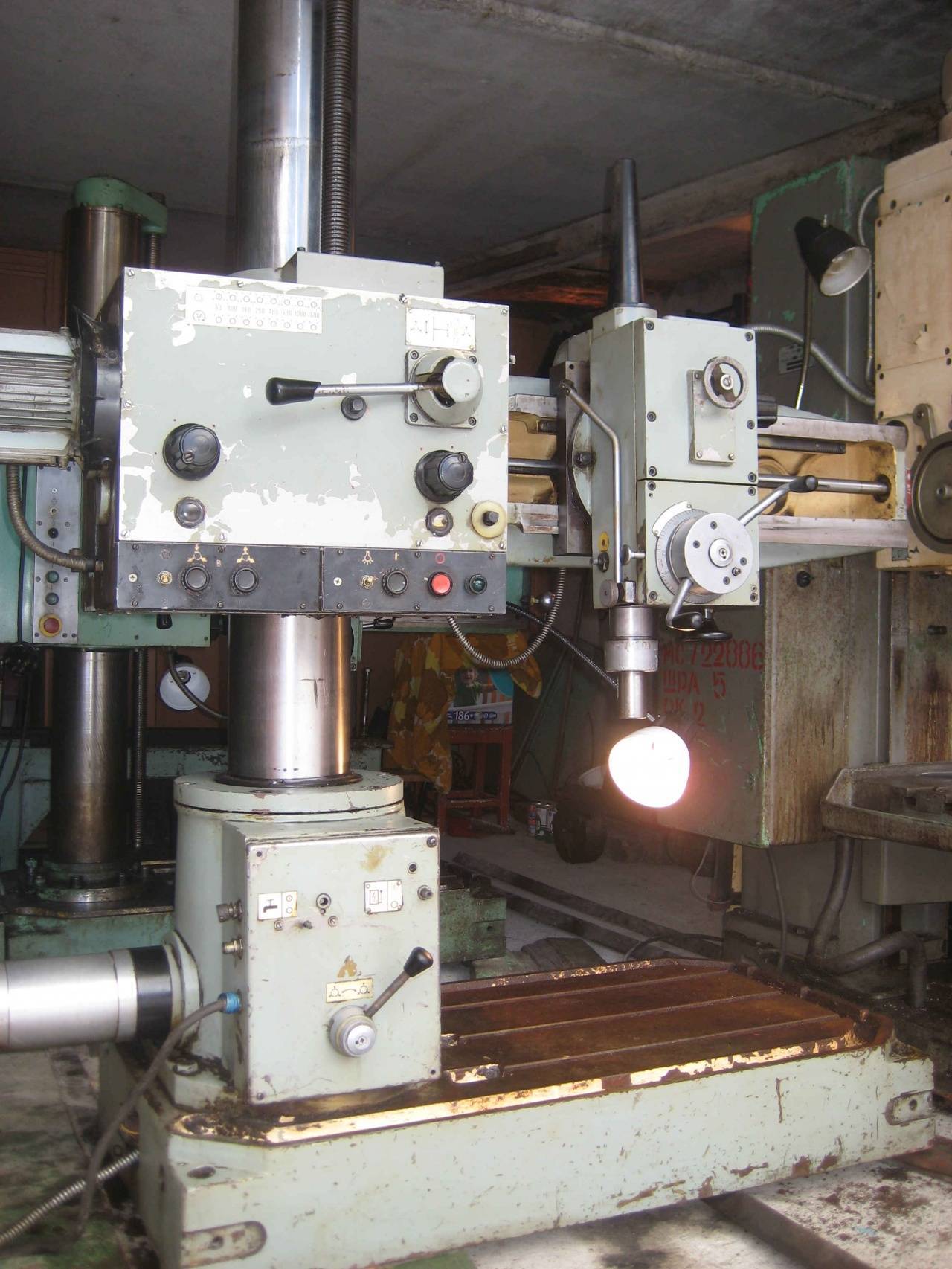

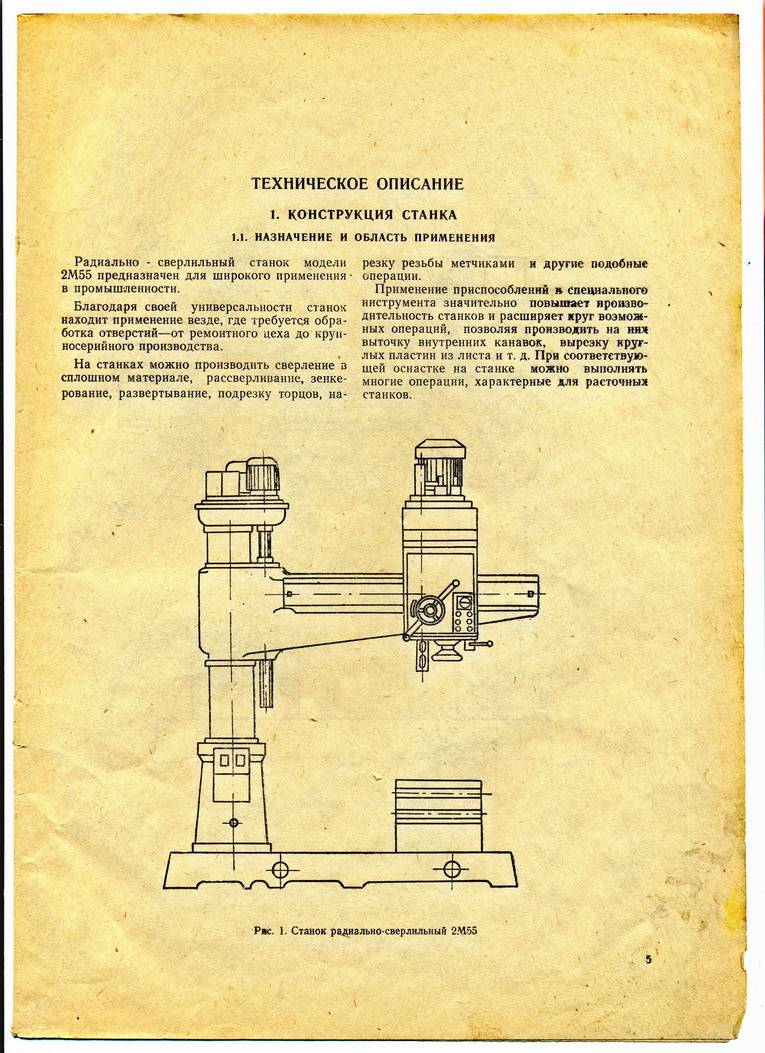

2К52 станок радиально-сверлильный переносной. Назначение и область применения

Станки радиально-сверлильные модели 2К52 выпускались до 1990 года, затем в кинематическую схему станка были внесены существенные изменения. В частности, изменено количество зубьев практически во всех зубчатых передачах, что привело к появлению станка с индексом 2К522.

Радиально-сверлильный переносной станок модели 2К52 предназначен для обработки отверстий в средних и крупных деталях в единичном, мелкосерийном и серийном производстве.

На сверлильном станке 2К52 можно выполнять: сверление, рассверливание, зенкерование, развертывание, нарезание резьбы и растачивание отверстий. Наиболее эффективно может быть использован при обработке отверстий, расположенных под углами в разных плоскостях крупногабаритных деталей, в инструментальных, ремонтных, экспериментальных, сборочных и производственных цехах.

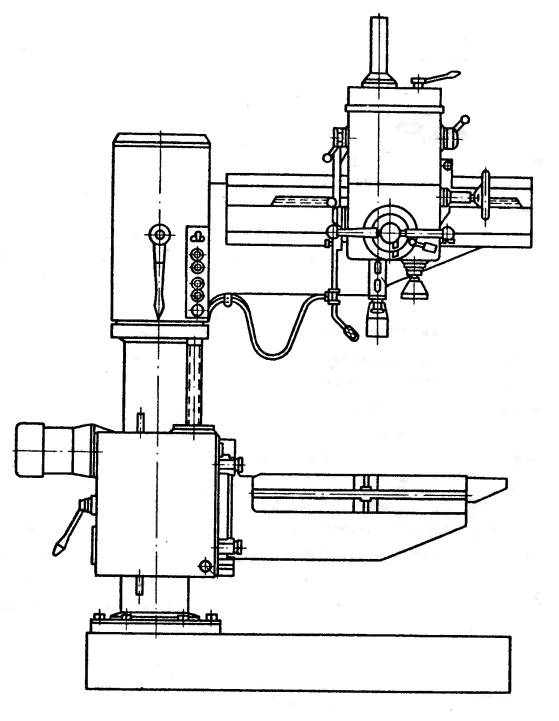

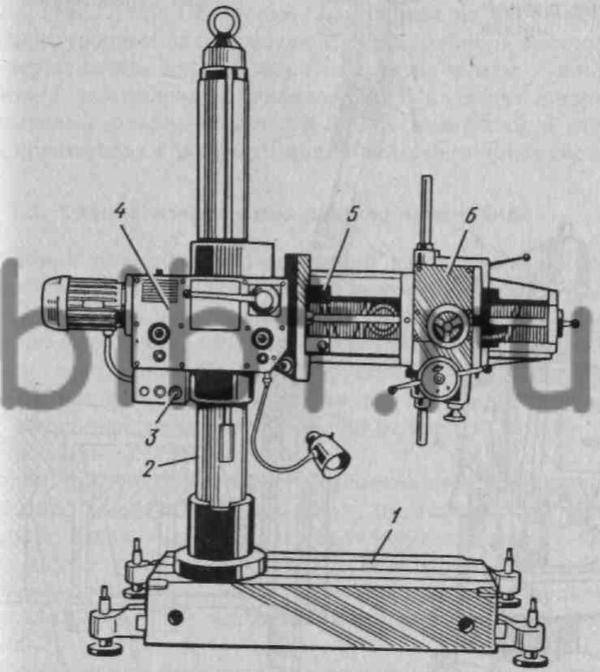

Принцип работы и особенности конструкции станка

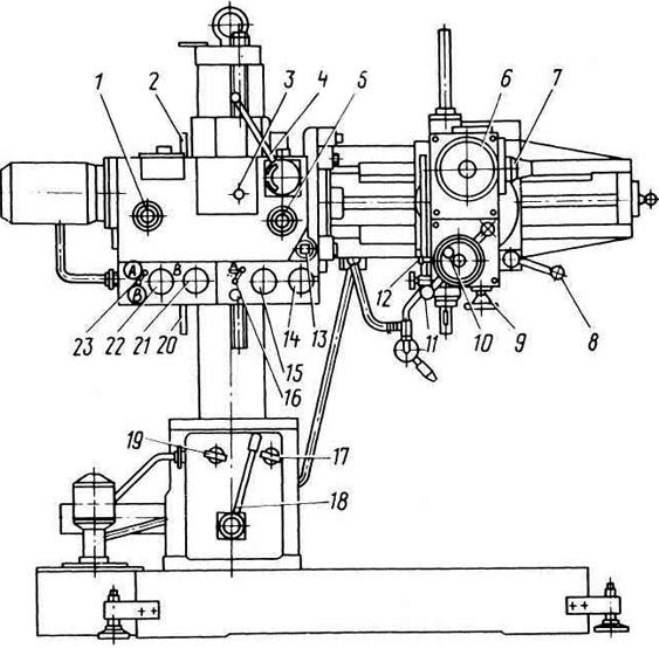

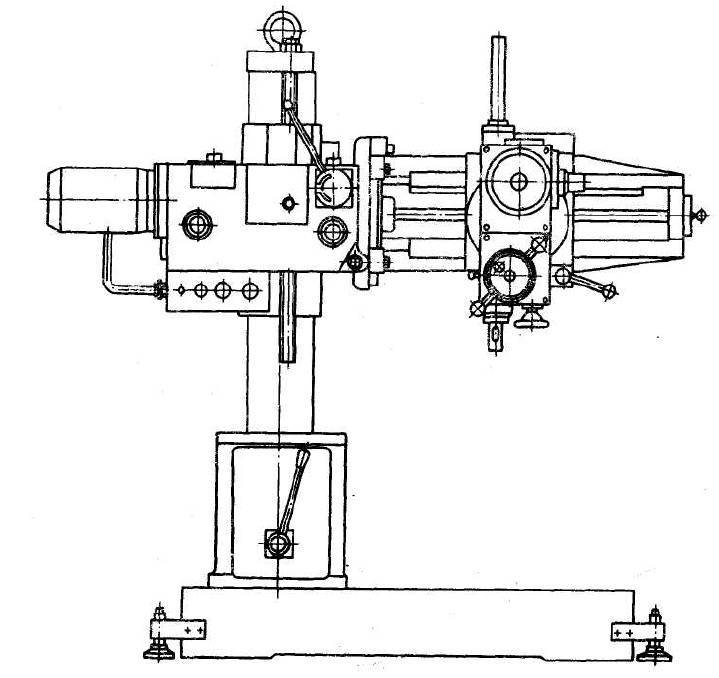

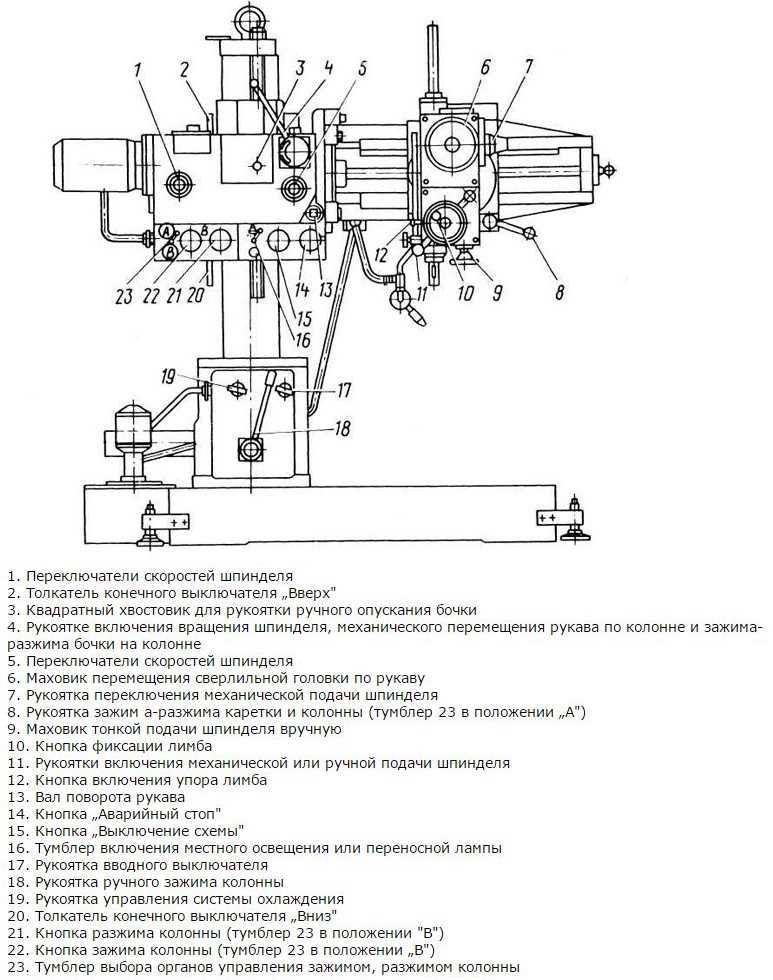

Станок 2К52 состоит из следующих основных узлов: основания, колонны, корпуса, рукава, каретки, сверлильной головки, механизма зажима колонны, системы подачи охлаждающей жидкости и электрооборудования.

На основание устанавливается колонна с корпусом и рукавом, а с торца к нему крепится бак для охлаждающей жидкости.

Колонна представляет собой стальную трубу, установленную в цоколе на двух подшипниках. В цоколе размещены часть электроаппаратуры и механизм зажима колонны.

Корпус представляет собой чугунную отливку жесткой формы и является базовой деталью для сборки коробки скоростей, механизма перемещения корпуса по колонне механизма зажима корпуса на колонне.

В нише корпуса смонтировано электрооборудование.

На лицевой стороне корпуса расположены рукоятки управления коробкой скоростей, механизмом перемещения бочки по колонне и пульт управления.

Рукав крепится к корпусу четырьмя прихватами. По направляющим рукава перемещается каретка с закрепленной на ней сверлильной головкой. Поворот рукава вокруг своей оси осуществляется рукояткой через червячную передачу.

Сверлильная головка представляет собой чугунную отливку, в которой смонтированы шпиндель, коробка подач и штурвальное устройство.

Шпиндель станка имеет широкий диапазон регулирования частоты вращения и может пространственно ориентироваться за счет разворота рукава и сверлильной головки.

Станок оснащен устройством обработки отверстий на заданную глубину и устройствами, предохраняющими от перегрузок по крутящему моменту и осевой силе. При обработке крупногабаритных деталей вне рабочей поверхности плиты станок выставляется с помощью винтовых опор. Обработку мелких деталей рекомендуется производить на коробчатом столе, установленном на плите стола.

Отличительной особенностью станка данного типоразмера является наличие поворотной колонны и монтаж каретки сверлильной головки на направляющих рукава па подшипниках качения, что значительно повышает удобство эксплуатации станка.

Станок изготовляется для эксплуатации в условиях умеренного климата, по заказу для эксплуатации в условиях тропического климата, а также для обработки деталей в дюймовой системе измерений.

Электрооборудование станка может быть выполнено для тока питающей сети с частотой 50 и 60 Гц и напряжением 220, 380, 400, 415, 440, 600 В.

По заказу станок выполняется с электромеханическим зажимом колонны, а также с системой подачи охлаждающей жидкости в зону резания.

Класс точности станка Н по ГОСТ 8—77.

Шероховатость обработанных поверхностей в зависимости от выполняемых работ R = 80-20 мкм.

RADIALNO_SVERLILNYY.doc

3

7. ЭЛЕКТРООБОРУДОВАНИЕ7.1. Характеристика электрооборудования7.2. Первоначальный пуск станкаи

| Обозначение по схеме (рис. 16) | Наименование | Количество |

| Е1 | Светильник НКС01х100/П20-0,5 | 1 |

| F1 | Выключатель АЕ2026-10УЗ | 1 |

| F2 | Выключатель АЕ2026-10УЗ | 1** |

| F3, F4 | Реле тепловое РТБ-0 | 2* |

| F5, F6 | Предохранитель ПРС-6-П с плавкой вставкой ПВД-2(ток плавкой вставки 2А) | 2 |

| К1, К2, К3 | Пускатель магнитный ПМЕ-111У3 | 3 |

| К4, К5 | Пускатель магнитный ПМЕ-111УЗ | 2* |

| К6, К7 | Реле времени РВП-72-3221-00У4 | 2* |

| М1 | Электронасос П-25МУХЛ4 | 1** |

| М2 | Электродвигатель АИР80В4У3 | 1 |

| М3 | Электромеханическая зажимная головка | 1* |

| Н1 | Арматура сигнальная, цвет плафона зеленый АС-0 | 1 |

| S1 | Кнопка КЕ-201УЗ | 1 |

| S2 | Кнопка КЕ-181УЗ | 1 |

| S3, S4 | Микропереключатель МП1107, исп. 1 | 2 |

| S5, S6 | Микропереключатель МП1105, исп. 1 | 2 |

| S7, S10 | Кнопка КЕ-181УЗ | 2* |

| S8, S11 | Микропереключатель Д703 | 2* |

| S9 | Тумблер ТП1-2 | 1* |

| S12 | Тумблер ТП1-2 | 1 |

| Т1 | Трансформатор ОСМ1-01УЗ | 1 |

| Х1 | Колодка ШР32П12ЭШ1 | 1* |

| – | Вставка ШР32 У12НГ1 | 1* |

| Х1 | Колодка ШР28 П7ЭШ9 | 1 |

| – | Вставка ШР28 П7НГ9 | 1 |

| Х2 | Колодка ШР16 П2ЭГ5 | 1 |

| – | Вставка ШР16П2НШ5 | 1 |

| Х3 | Колодка ШР20ПЗЭ17 | 1* |

| – | Вставка ШР20 ПЗНШ7 | 1* |

| Обозначение по схеме(рис. 16, 17) | Напряжение, В | |||

| 220 | 380 | 400 | 440 | |

| F1 | 8А | 6А | 6А | 6А |

| F1* | 10А | 6А | 6А | 6А |

| F2 | 1А | 0,6А | 0,6А | 0,6А |

| F3 | 8А | 4,5А | 4,5А | 4,5А |

| F4 | 3,2А | 1,6А | 1,6А | 1,6А |

| F5, F6 | 2А | 2А | 2А | 21А |

7.3. Описание работы электросхемы7.4. Система защиты электрооборудования и меры безопасности8. СИСТЕМА СМАЗКИ

| Номер позициина рис 23 | Расход смазочногоматериала | Периодичностьсмазки | Точка смазки | Кудавходит | Смазочный материал |

| 1 | 1,5 л | Раз в год полная смена | Резервуар для смазки коробки скоростей и механизма переключения | Бочка | Масло И-30АГОСТ 20799-75 |

| 2 | 0,2 кг | Раз в год полная смена | Подшипники механизма подъема бочки | Механизм подъема бочки | Смазка ЦИАТИМ-201ГОСТ 6267-74 |

| 3 | 0,01 кг | Раз в смену | Винт механизма подъема бочки | Механизм подъема бочки | Масло И-30АГОСТ 20799-75 |

| 4 | 0,15 кг | Раз в год | Подшипники механизма зажима бочки | Механизмзажима | Смазка ЦИАТИМ-201ГОСТ 6267-74 |

| 5 | 0,01 кг | Раз в смену | Направляющие рукава | Рукав | Масло И-30АГОСТ 20799-75 |

| 6 | 0,005 кг | Раз в месяц | Рейка перемещения каретки | Рукав | Масло И-30АГОСТ 20799-75 |

| 7 | 0,03 кг | Раз в два месяца | Верхние подшипники шпинделя | Шпиндель | Смазка ЦИАТИМ-201ГОСТ 6267-74 |

| 8 | 0,07 кг | Раз в полгода | Подшипники и зубчатые колеса каретки | Каретка | Смазка ЦИАТИМ-201ГОСТ 6267-74 |

| 9 | 0,05 кг | Раз в полгода | Подшипники приводного вала рукава | Рукав | Смазка ЦИАТИМ-201ГОСТ 6267-74 |

| 10 | 0,03 | Раз в полгода | Подшипники и зубчатые колеса механизма подъема, привода шпинделя и штурвального устройства | Сверлиль-ная головка | Смазка ЦИАТИМ-201ГОСТ 6267-74 |

| 11 | 0,05 кг | Раз в два месяца | Верхние и нижние подшипники гильзы шпинделя | Шпиндель | Смазка ЦИАТИМ-201ГОСТ 6267-74 |

| 12 | 0,005 | Раз в два месяца | Винт зажима | Цоколь | Масло И-30АГОСТ 20799-75 |

| 13 | 0,3 кг | При малых и средних ремонтах | Подшипники поворота колонн | Колонна | Смазка ЦИАТИМ-201ГОСТ 6267-74 |

| 14 | 0,005 | Раз в два месяца | Винты опор основания | Основание | Масло И-30АГОСТ 20799-75 |

| 15 | 0,1 | Раз в смену | Колонна | Колонна | Масло И-30АГОСТ 20799-75 |

8.2. Описание работы системы смазки8.3. Указания по эксплуатации системы смазки8.4. Перечень применяемых смазочных материалов и их аналогов

| Страна и основная фирма – поставщик смазочных материалов | Марка смазочного материала | |

| Применяемая | Аналог | |

| СССР | Масло И-30А ГОСТ 20799-75 | Смазка ЦИАТИМ-201ГОСТ 6267-74 |

| ГДР | R=32 TGL 11871 | SWD 172 TGL 14819/04 |

| ЧССР | OL – j4 | TSP2-3 |

| CSN | ||

| CSN 656610 | (PND25-026-69) | |

| ПНР | 4 | LMP(PN-63/C-96151) |

| CPP | FN-55/C-96071 | U17OLi2 |

| OL 405 | STAS 8961-71 | |

| ВНР | STAS 742-49 | Litol LC 12/11 |

| T-30 | NIMSL 60027/5-75 | |

| СФРЮ | MNSZ 7747-63 | |

| CIRKON 40 | ||

| США, Великобритания | Shell | |

| Vitrea oil 31 | Aeroshell 6 | |

| Великобритания | VAC HLP | Mobilgrease |

| 36/MOBIL DTE 24 | BRB Zero |

3

Покупаем Платы

Покупаем по самым высоким ценам:

- Бытовая электроника (платы должны быть очищены от металла, пластика, трансформаторов больше 3 см в любой стороне и мониторных черных катушек)

- Материнские платы от ноутбуков и материнские платы до поколения Pentium 4 (батарейки, элементы питания, металлические части, пластиковые крепления, радиаторы и др. должны быть удалены), вид.звук.сет.

- Материнские платы поколения Pentium 4 и выше. Socket: 423, mPGA 478, 775, 1155 (батарейки, элементы питания, металлические части, пластиковые крепления, радиаторы и др. должны быть удалены)

- Платы импортные (пластиковые, металлические и алюминиевые элементы должны быть удалены)

- Платы компьютерные комплектующие, оперативная память c жёлтой ламелью

- Платы с ценными радиодеталями (конденсаторы КМ, микросхемы (желтые), разъемы (желтые), транзисторы (желтые)) отечественного производства

- Платы сотовых телефонов (без корпуса и дисплея) поколение 2СИМ, сенсорные, смартфоны

- Платы сотовых телефонов (без корпуса и дисплея.) До поколения 2СИМ и сенсорных

- Платы управления военными и советскими приборами, производства СССР (пластиковые, металлические и алюминиевые элементы должны быть удалены) без ценных радиодеталей

- Срезка с плат (неликвиды переключателей, транзисторов, микросхем и т. д.)

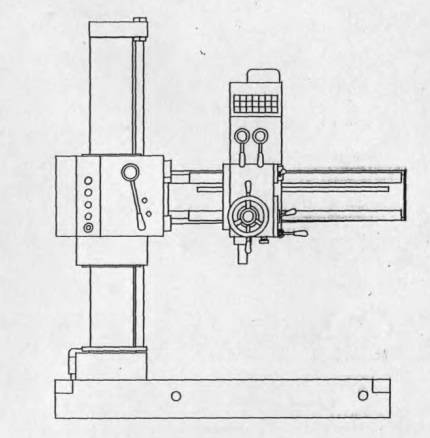

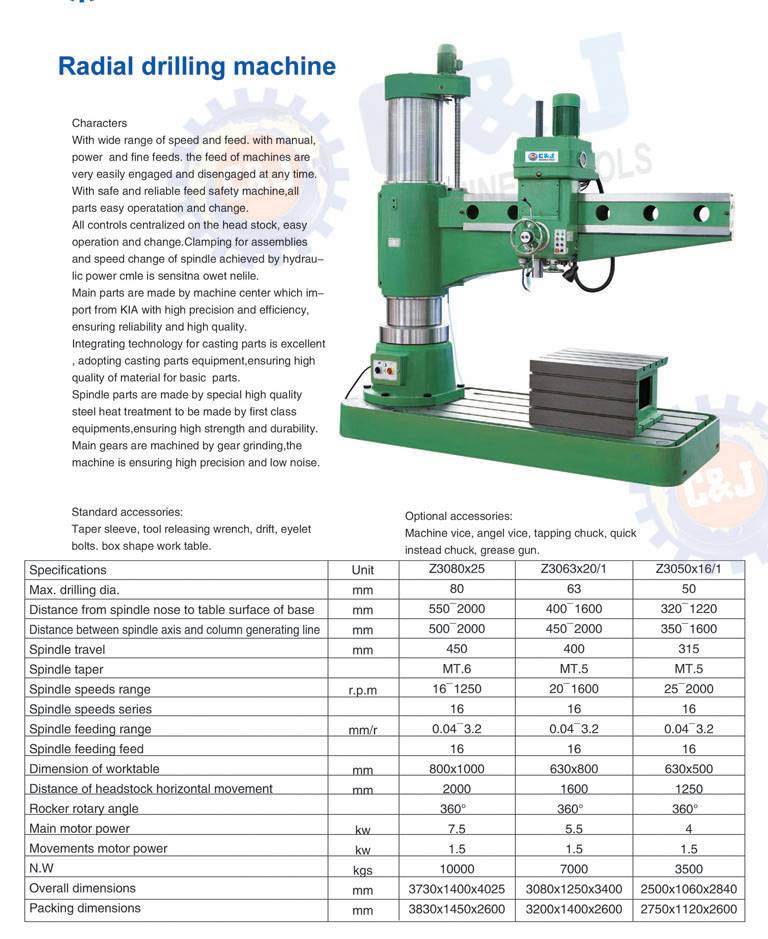

Конструкция радиальных сверлильных станков

Каждый станок радиально-сверлильной группы состоит из:

- жесткого основания,

- цилиндрических колонн (внутренней и внешней),

- траверсы (хобота),

- сверлильной головки (шпиндельной бабки),

- электрического и гидравлического оборудования управления.

Основные узлы 1 Основание 2 тумба 3 э/д насоса гидравлики 4 колонна 5 резервуар подъема опускания руки и зажима колонны 6 э/д шпинделя 7 э/д подъема/опускания руки 8 винт подъема/опускания руки 9 Шпиндельная бабка 10 рука

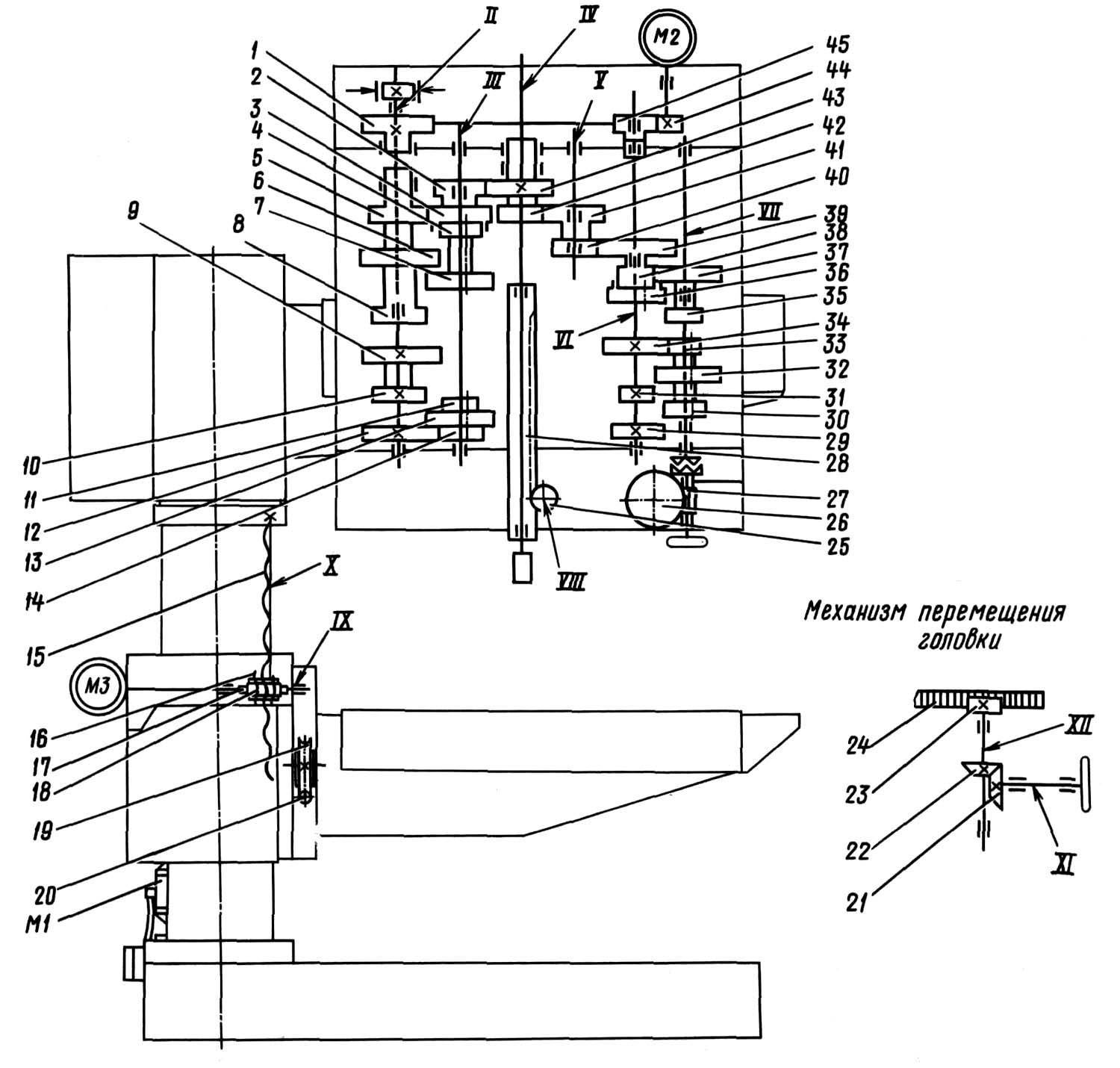

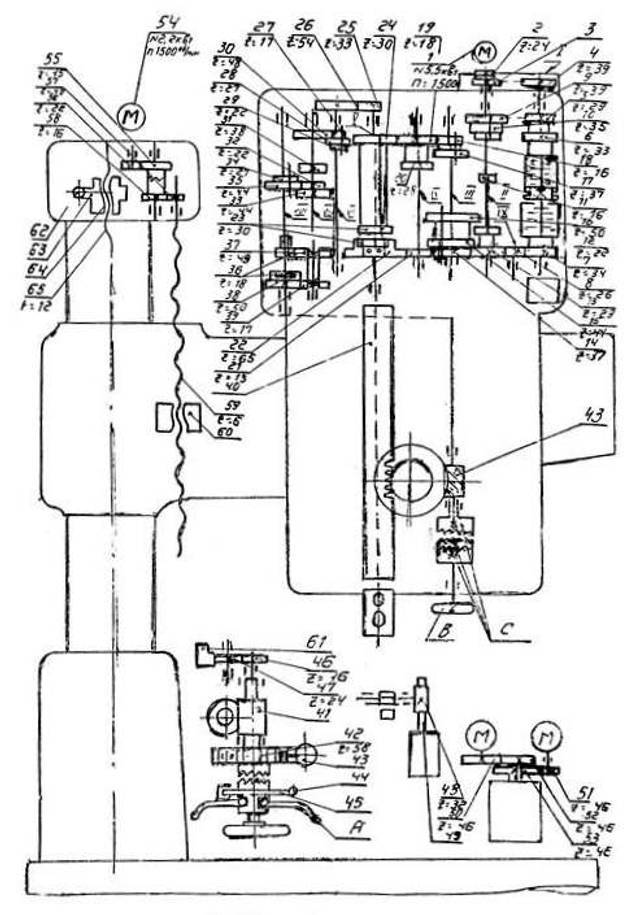

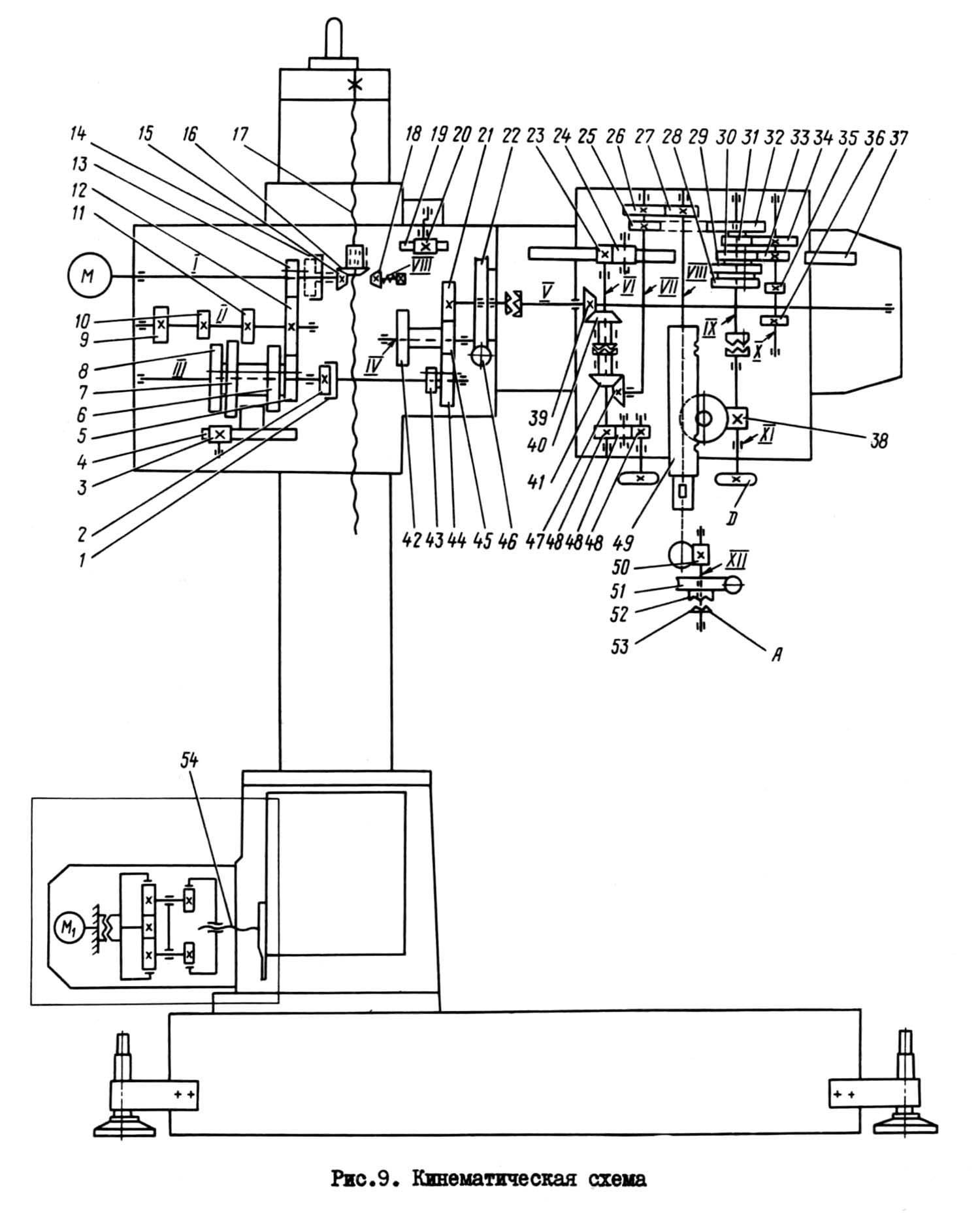

Кинематика

Главные движения при сверлильных операциях — вращение и перемещение пиноли шпинделя станка. Кинематические цепочки, выполняющие эти движения, снабжены элементами управления, позволяющими задавать инструменту необходимую скорость вращения и подачу.

- поворот подвижной колонны радиально-сверлильного станка,

- вертикальное перемещение консоли (траверсы),

- фиксация траверсы на колонне на операционной высоте,

- фиксация шпиндельной головки на траверсе,

- переключение скоростей шпинделя и подач пиноли.

При обработке деталей на радиальных сверлильных станках координаты центра отверстия и оси инструмента совмещаются передвижением сверлильной головки относительно неподвижной заготовки в полярной системе координат. Эта система характеризуется двумя параметрами: углом поворота траверсы и радиусом положения на ней шпиндельной головки.

Обработка отверстий под углом возможна только при установке под углом самой заготовки с помощью специальной оснастки и приспособлений.

Радиально-сверлильный станок Z30132

Станина с рабочим столом

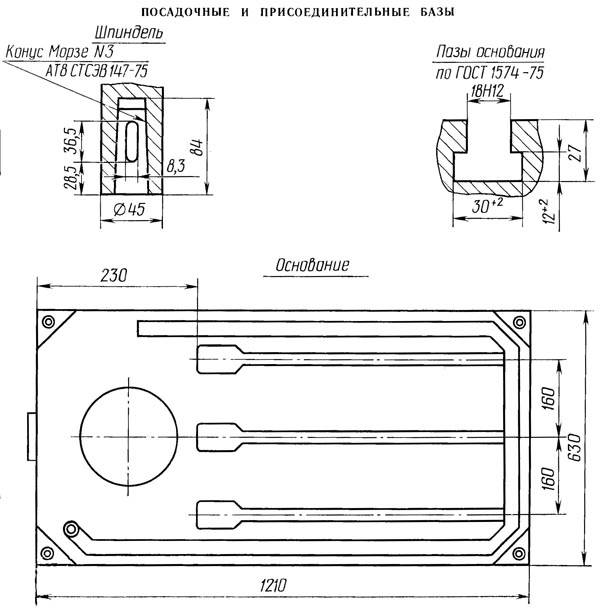

Станина станка, совмещенная с рабочим основанием (столом), как правило, отлита из серого чугуна. Она предназначена для фиксации всего станка на фундаменте, установки цоколя колонны с траверсой и шпиндельной бабкой, а также крепления оснастки и детали с помощью Т-образных пазов рабочего основания.

Заготовку небольших габаритов можно устанавливать на приставном коробчатом столе, либо непосредственно закреплять на специально обработанной поверхности основания (рабочем столе). Крепление заготовки вне рабочей поверхности стола применяется редко, т.к. вносит дополнительную погрешность в точность обработки изделия.

Поворотная колонна

Колонна установлена вертикально на станине станка и поворачивается вокруг своей оси относительно неподвижной внутренней стойки на роликовых подшипниках. Траверса закреплена на колонне.

В верхней части колонны монтируется механизм подъема/опускания траверсы, приводимый в движение от электродвигателя.

Траверса (консоль)

Консоль (рука или хобот) радиально-сверлильного станка смонтирована непосредственно на колонне; она имеет отдельный электропривод, перемещается вверх-вниз, а также вращается вокруг вертикальной оси вместе с опорной колонной. Вращение, в зависимости от модели станка, может происходить как вручную, так и с помощью электрического привода.

На направляющие консольной траверсы устанавливается сверлильная бабка с рабочим шпинделем. В соответствии с высотой заготовки траверса может быть опущена или поднята. В нише, расположенной с обратной стороны рукава, монтируется электрооборудование, элементы гидравлики.

Шпиндельная головка

Сверлильная головка (шпиндельная бабка), смонтированная на траверсе, конструктивно представляет собой отдельный силовой агрегат, имеющий коробки подач, скоростей, а также механизмы установки глубины сверления.

В радиально-сверлильных станках шпиндель служит для фиксации обрабатывающего инструмента и передачи ему вращающего момента и линейной подачи.

Инструмент вставляется во внутренний конус пиноли (конус Морзе № 4-6 или метрический конус, в зависимости от модели), а затем координатно ориентируется относительно обрабатываемой детали путем поворота консоли и перемещения вдоль нее шпиндельной бабки.

Для удобства оператора все управление станка расположено на сверлильной головке:

- многофункциональный штурвал перемещения шпиндельной бабки и пиноли шпинделя;

- кнопки управления зажимом/разжимом узлов, включением/выключением вращения шпинделя, аварийного останова, включения освещения рабочей зоны;

- рукоятки выбора скорости вращения, подачи шпинделя, направления вращения шпинделя, переключения ручной и автоматической подачи.

| Радиально-сверлильный станок z3050 |

Коробка подач располагается между шпинделем и электродвигателем шпинделя; вращение от электродвигателя передается через зубчатые зацепления и фрикционные соединительные муфты. Фрикционная муфта позволяет выполнить быстрый реверс при нарезании резьбы, отключение подачи при достижении необходимой глубины сверления и предохранить коробку скоростей от перегрузок.

Описание и особенности конструкции

Агрегат снабжен двумя механическими подачами: продольной и вертикальной, а поперечная подача ручная. Вертикальная подача контролирует движение суппорта по направляющим станины. Продольная подача осуществляет движение стола по направляющим суппорта.

Универсальная модификация станка позволяет задавать обрабатываемой поверхности необходимый угол. Широкоуниверсальный станок имеет две шпиндельные головки, которые способны поворачиваться под разными углами. Вертикальный фрезерный станок снабжен валом вертикального типа.

Для работы с крупными конструкциями используется бесконсольная вертикальная конструкция. Бесконсольная горизонтальная конструкция снабжена столом, который двигается по направляющим станины.

Конструкция радиальных сверлильных станков

Каждый станок радиально-сверлильной группы состоит из:

- жесткого основания,

- цилиндрических колонн (внутренней и внешней),

- траверсы (хобота),

- сверлильной головки (шпиндельной бабки),

- электрического и гидравлического оборудования управления.

Основные узлы 1 Основание 2 тумба 3 э/д насоса гидравлики 4 колонна 5 резервуар подъема опускания руки и зажима колонны 6 э/д шпинделя 7 э/д подъема/опускания руки 8 винт подъема/опускания руки 9 Шпиндельная бабка 10 рука

Кинематика

Главные движения при сверлильных операциях — вращение и перемещение пиноли шпинделя станка. Кинематические цепочки, выполняющие эти движения, снабжены элементами управления, позволяющими задавать инструменту необходимую скорость вращения и подачу.

- поворот подвижной колонны радиально-сверлильного станка,

- вертикальное перемещение консоли (траверсы),

- фиксация траверсы на колонне на операционной высоте,

- фиксация шпиндельной головки на траверсе,

- переключение скоростей шпинделя и подач пиноли.

При обработке деталей на радиальных сверлильных станках координаты центра отверстия и оси инструмента совмещаются передвижением сверлильной головки относительно неподвижной заготовки в полярной системе координат. Эта система характеризуется двумя параметрами: углом поворота траверсы и радиусом положения на ней шпиндельной головки.

Обработка отверстий под углом возможна только при установке под углом самой заготовки с помощью специальной оснастки и приспособлений.

Радиально-сверлильный станок Z30132

Станина с рабочим столом

Станина станка, совмещенная с рабочим основанием (столом), как правило, отлита из серого чугуна. Она предназначена для фиксации всего станка на фундаменте, установки цоколя колонны с траверсой и шпиндельной бабкой, а также крепления оснастки и детали с помощью Т-образных пазов рабочего основания.

Заготовку небольших габаритов можно устанавливать на приставном коробчатом столе, либо непосредственно закреплять на специально обработанной поверхности основания (рабочем столе). Крепление заготовки вне рабочей поверхности стола применяется редко, т.к. вносит дополнительную погрешность в точность обработки изделия.

Поворотная колонна

Колонна установлена вертикально на станине станка и поворачивается вокруг своей оси относительно неподвижной внутренней стойки на роликовых подшипниках. Траверса закреплена на колонне.

В верхней части колонны монтируется механизм подъема/опускания траверсы, приводимый в движение от электродвигателя.

Траверса (консоль)

Консоль (рука или хобот) радиально-сверлильного станка смонтирована непосредственно на колонне; она имеет отдельный электропривод, перемещается вверх-вниз, а также вращается вокруг вертикальной оси вместе с опорной колонной. Вращение, в зависимости от модели станка, может происходить как вручную, так и с помощью электрического привода.

На направляющие консольной траверсы устанавливается сверлильная бабка с рабочим шпинделем. В соответствии с высотой заготовки траверса может быть опущена или поднята. В нише, расположенной с обратной стороны рукава, монтируется электрооборудование, элементы гидравлики.

Шпиндельная головка

Сверлильная головка (шпиндельная бабка), смонтированная на траверсе, конструктивно представляет собой отдельный силовой агрегат, имеющий коробки подач, скоростей, а также механизмы установки глубины сверления.

В радиально-сверлильных станках шпиндель служит для фиксации обрабатывающего инструмента и передачи ему вращающего момента и линейной подачи.

Инструмент вставляется во внутренний конус пиноли (конус Морзе № 4-6 или метрический конус, в зависимости от модели), а затем координатно ориентируется относительно обрабатываемой детали путем поворота консоли и перемещения вдоль нее шпиндельной бабки.

Для удобства оператора все управление станка расположено на сверлильной головке:

- многофункциональный штурвал перемещения шпиндельной бабки и пиноли шпинделя;

- кнопки управления зажимом/разжимом узлов, включением/выключением вращения шпинделя, аварийного останова, включения освещения рабочей зоны;

- рукоятки выбора скорости вращения, подачи шпинделя, направления вращения шпинделя, переключения ручной и автоматической подачи.

| Радиально-сверлильный станок z3050 |

Коробка подач располагается между шпинделем и электродвигателем шпинделя; вращение от электродвигателя передается через зубчатые зацепления и фрикционные соединительные муфты. Фрикционная муфта позволяет выполнить быстрый реверс при нарезании резьбы, отключение подачи при достижении необходимой глубины сверления и предохранить коробку скоростей от перегрузок.

Как устроен станок?

Вот основные детали станка:

- основание;

- колонна;

- корпус;

- бочка рукав;

- головка для сверления;

- электрическое оборудование;

- каретка.

Каретка станка

На основание крепится корпус и рукав, а на торцевой части прикрепляется емкость для жидкости охлаждения.

Колонна являет собой большую трубу из стали, которая установлена в цоколе и прикреплена двумя подшипниками. Там же расположено электрооборудование и механизмы для зажима, стоит знать, что зажимы не входят в комплект с первоначальным оборудованием, их надо заказывать отдельно.

Отливка из чугуна плотной формы – это корпус, который является основной деталью для коробки скоростей. В нем также есть место для электрического оборудования.

Рукав прикрепляется к корпусной части посредством четырех прихватов. По направлению данной детали ходит каретка вместе с головкой для сверления.

Сама головка состоит из шпинделя, устройство для управления и короб для подач.

Шпиндель состоит из чугуна. Имеет большой диапазон для частоты сверления.

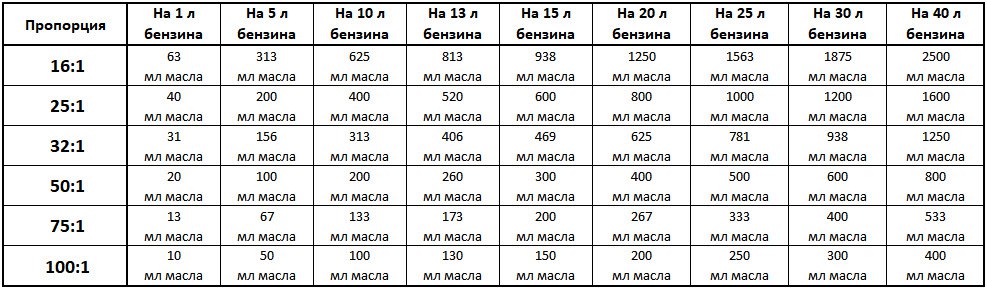

Технические характеристики сверлильного станка 2Н55

| Наименование параметра | 255 | 2а55 | 2н55 | 2м55 | 2а554 |

|---|---|---|---|---|---|

| Основные параметры станка | |||||

| Класс точности станка | Н | Н | Н | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 50 | 50 | 50 | 50 | 50 |

| Наибольший условный диаметр сверления в чугуне, мм | 63 | 63 | 63 | 63 | |

| Диапазон нарезаемой резьбы в стали 45, мм | М52 х 5 | ||||

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 450…1500 | 450…1500 | 400…1600 | 375…1600 | 375…1600 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 1125 | 1050 | 1200 | 1225 | 1225 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 470…1500 | 470…1500 | 450…1600 | 450…1600 | 450…1600 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 680 | 680 | 800 | 750 | 750 |

| Скорость вертикального перемещения рукава по колонне, м/мин | 1,4 | 1,4 | 1,4 | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 350 | 350 | 350 | 400 | 400 |

| Угол поворота рукава вокруг колонны, град | 360° | 360° | 360° | 360° | 360° |

| Рамер поверхности плиты (ширина длина), мм | 968 х 2430 | 1000 х 2530 | 1000 х 2555 | 1020 х 2555 | |

| Наибольшая масса инструмента, устанавливаемого на станке, кг | 15 | ||||

| Шпиндель | |||||

| Диаметр гильзы шпинделя, мм | 90 | ||||

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 АТ6 |

| Частота прямого вращения шпинделя, об/мин | 30..1700 | 30…1900 | 20…2000 | 20…2000 | 18…2000 |

| Количество скоростей шпинделя прямого вращения | 19 | 19 | 21 | 21 | 24 |

| Частота обратного вращения шпинделя, об/мин | 34..1700 | 37,4…1900 | |||

| Количество скоростей шпинделя обратного вращения | 18 | ||||

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,03..1,2 | 0,05…2,2 | 0,056…2,5 | 0,056…2,5 | 0,045…5,0 |

| Число ступеней рабочих подач | 18 | 12 | 12 | 12 | 24 |

| Пределы рабочих подач на один оборот шпинделя при нарезании резьбы, мм | 1,0…5,0 | ||||

| Перемещение шпинделя на одно деление лимба, мм | 1 | 1 | 1 | 1 | |

| Перемещение шпинделя на оборот лимба, мм | 122 | 122 | 120 | ||

| Наибольший допустимый крутящий момент, кгс*см | 7500 | 7100 | 7100 | 7100 | |

| Наибольшее усилие подачи, кН | 20 | 20 | 20 | 20 | |

| Зажим вращения колонны | Гидро | Гидро | Гидро | Гидро | |

| Зажим рукава на колонне | Электр | Электр | Электр | Электр | |

| Зажим сверлильной головки на рукаве | Гидр | Гидр | Гидр | Гидр | |

| Электрооборудование. Привод | |||||

| Количество электродвигателей на станке | 5 | 7 | 6 | 7 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 4,3 (1500) | 4,5 | 4 | 4,5 | 5,5 |

| Электродвигатель привода перемещения рукава, кВт (об/мин) | 1,5 (1500) | 1,7 | 2,2 | 2,2 | 2,2 |

| Электродвигатель привода гидрозажима колонны, кВт (об/мин) | 0,25 (1500) | 0,5 | 0,5 | 0,55 | 0,55 |

| Электродвигатель привода гидрозажима сверлильной головки, кВт (об/мин) | 0,5 | 0,5 | – | – | |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,1 (3000) | 0,125 | 0,125 | 0,125 | 0,125 |

| Электродвигатель набора скоростей, кВт (об/мин) | – | – | 0,15 | 0,15 | 0,15 |

| Электродвигатель набора подач, кВт | – | – | 0,15 | 0,15 | 0,15 |

| Электродвигатель привода ускоренного перемещения шпинделя, кВт | – | – | – | 0,55 | |

| Суммарная мощность установленных электродвигателей, кВт | 8,9 | ||||

| Габариты и масса станка | |||||

| Габариты станка (длина ширина высота), мм | 2500 х 970 х 2250 | 2625 х 968 х 3265 | 2545 х 1000 х 3315 | 2665 х 1020 х 3430 | 2665 х 1030 х 3430 |

| Масса станка, кг | 4300 | 4100 | 4100 | 4700 | 4700 |

Список литературы:

Радиально-сверлильные станки 2Н53, 2Н55. Руководство к станкам, 1968 Радиально-сверлильный станок 2Н55. Руководство к станку, 1966

Лоскутов В.В., Сверлильные и расточные станки, 1981, стр.56

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Бирюков Б.Н. Гидравлическое оборудование металлорежущих станков., 1979

Кучер А.М., Киватицкий М.М., Покровский А.А., Металлорежущие станки (Альбом), 1972

Тепинкичиев В.К. Металлорежущие станки, 1973

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Чернов Н.Н.. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Сверлильный станок с ЧПУ 2р135ф2: характеристика

- Максимальный диаметр деталей, подвергающихся обработке не должен превышать 35 мм.

- Максимальный размер не превышает 24 мм.

- Максимальная фрезировальная ширина не превышает 60 мм.

- В процессе обработки участвует 6 инструментов.

- Частота оборотов шпинделя 12.

- Рабочая поверхность имеет следующие размеры – 710х400 мм.

- Частота оборотов шпинделя находится в пределах от 35 до 1600 за минуту.

- Количество подач по Z оси достигает 18.

- Рабочие подачи по Z оси находятся в пределах от 10 до 500 мм за минуту.

- Стол и салазки перемещаются со скоростью до 7000 мм за минуту, а в процессе фрезерования 2200 мм за минуту.

- Частота движения суппорта достигает 4000 мм за минуту.

- По габаритам станок обладает следующими параметрами 1800 мм на 2400 мм на 2700 мм.

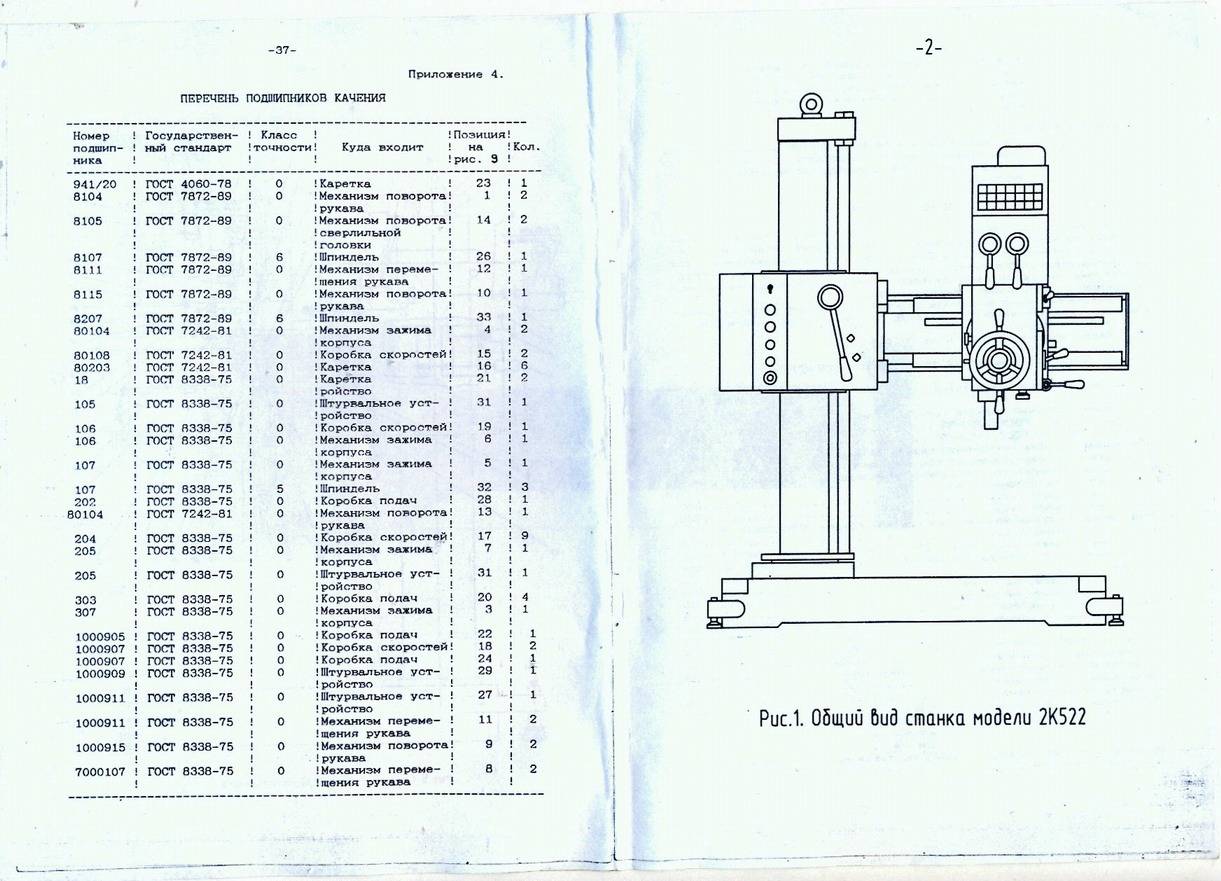

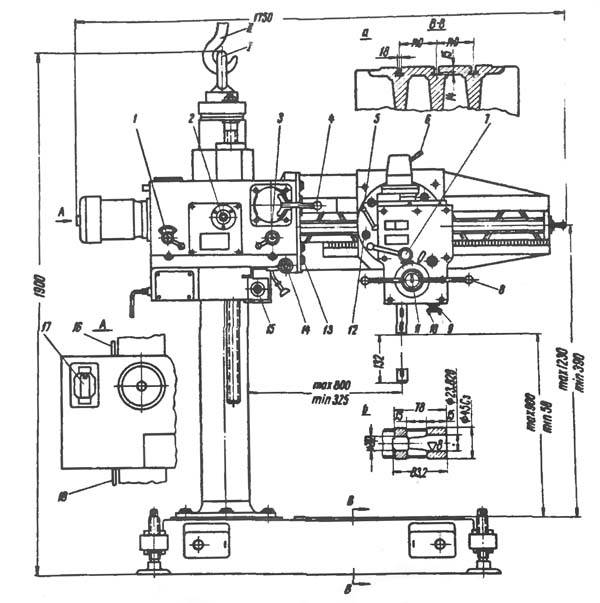

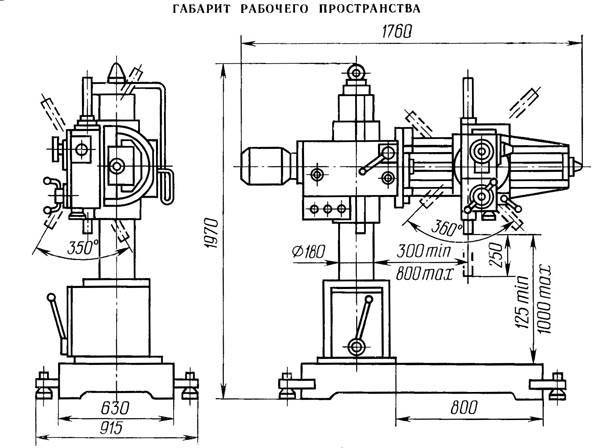

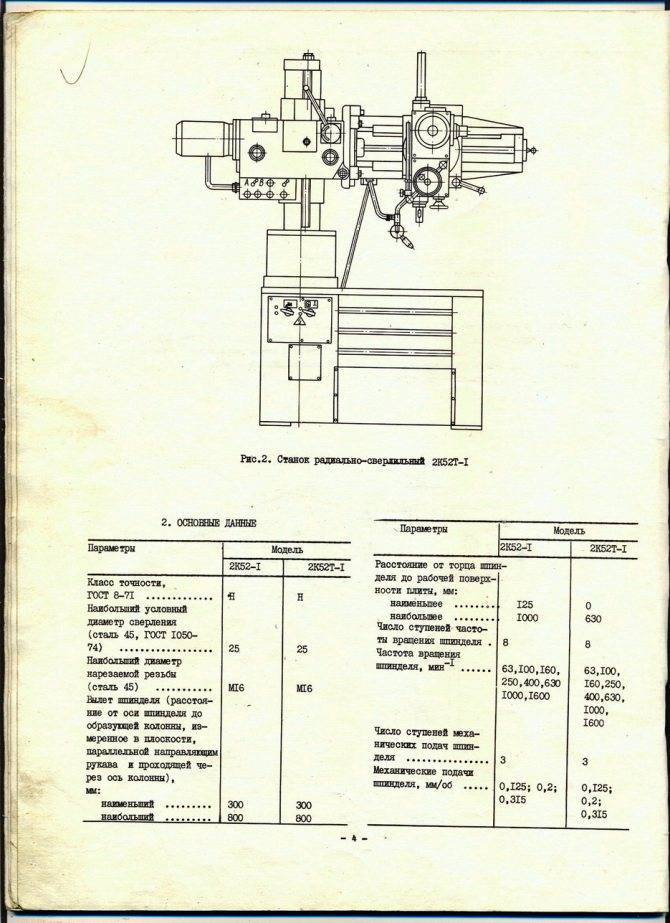

Технические характеристики радиально сверлильного станка 2К522

| Наименование параметра | 2К52-1 | 2К522 |

|---|---|---|

| Основные параметры станка | ||

| Класс точности станка | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 25 | 32 |

| Диапазон нарезаемой резьбы в стали 45, мм | М16 | М16 |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 300…800 | 300…800 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 410…900 | 500 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 125…1000 | -220…960 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 625 | 930 |

| Угол поворота рукава вокруг колонны, град | 360 | 360 |

| Угол поворота головки вокруг горизонтальной оси, град | 360 | 360 |

| Рамер поверхности плиты (ширина длина), мм | 800 х 630 х 180 | 800 х 630 х 180 |

| Шпиндель | ||

| Наибольшее осевое перемещение пиноли шпинделя (ход шпинделя), мм | 250 | 250 |

| Частота прямого вращения шпинделя, об/мин | 63…1600 | 45…2000 |

| Количество скоростей шпинделя прямого вращения | 8 | 12 |

| Пределы рабочих подач на один оборот шпинделя, мм/об | 0,125; 0,2; 0,315 | 0,056; 0,1; 0,18; 0,32 |

| Число ступеней рабочих подач | 3 | 4 |

| Наибольший допустимый крутящий момент, Н-м | 90 | 120 |

| Наибольшее усилие подачи, кН | 5 | 7 |

| Обозначение конца шпинделя по ГОСТ 24644-81 | Морзе 4 | |

| Зажим вращения колонны | Ручной/ эл.мех | Ручной/ эл.мех |

| Зажим рукава на колонне | Ручной | Ручной |

| Зажим сверлильной головки на рукаве | Ручной | Ручной |

| Электрооборудование. Привод | ||

| Количество электродвигателей на станке | 2/ 3 | 3 |

| Электродвигатель привода главного движения, кВт | 1,5 | 1,5 |

| Электродвигатель привода перемещения рукава по колонне, кВт | – | 0,75 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,125 | 0,14 |

| Электродвигатель зажима колонны, кВт | ||

| Суммарная мощность установленных электродвигателей, кВт | ||

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 1760 х 915 х 1970 | 1480 х 940 х 1990 |

| Масса станка, кг | 1250 | 950 |

Список литературы

Станок радиально-сверлильный 2К522. Руководство по эксплуатации 007.000.000 РЭ, 2002

Барун В.А. Работа на сверлильных станках,1963

Винников И.З., Френкель М.И. Сверловщик, 1971

Винников И.З. Сверлильные станки и работа на них, 1988

Лоскутов B.В Сверлильные и расточные станки, 1981

Панов Ф.С. Работа на станках с ЧПУ, 1984

Попов В.М., Гладилина И.И. Сверловщик, 1958

Сысоев В.И. Справочник молодого сверловщика,1962

Связанные ссылки. Дополнительная информация

Главная

О компании

Новости

Статьи

Прайс-лист

Контакты

Справочная информация

Скачать паспорт

Интересное видео

Деревообрабатывающие станки

КПО

Производители