Определение и характеристика

ГОСТ дает научно строгое, но сформулированное слишком сухим и наукообразным языком определение технологического процесса. Если же говорить о понятии технологического процесса более понятным языком, то технологический процесс — это совокупность выстроенных в определенном порядке операций. Он направлен на превращение сырья и заготовок в конечные изделия. Для этого с ними совершают определенные действия, обычно выполняемые механизмами. Технологический процесс не существует сам по себе, а является важнейшей частью более общего производственного процесса, включающего в себя в общем случае также процессы контрактации, закупки и логистики, продажи, управления финансами, административного управления и контроля качества.

Схема технологического процесса

Технологи на предприятии занимают весьма важное положение. Они являются своего рода посредниками между конструкторами, создающими идею изделия и выпускающими его чертежи, и производством, которому предстоит воплощать эти идеи и чертежи в металл, дерево, пластмассу и другие материалы

При разработке техпроцесса технологи работают в тесном контакте не только с конструкторами и производством, но и с логистикой, закупками, финансами и службой контроля качества. Именно техпроцесс и является той точкой, в которой сходятся требования всех этих подразделений и находится баланс между ними.

Описание технологического процесса должно содержаться в таких документах, как:

- Маршрутная карта — описание высокого уровня, в нем перечислены маршруты перемещения детали или заготовки от одного рабочего места к другому или между цехами.

- Операционная карта – описание среднего уровня, более подробное, в нем перечислены все операционные переходы, операции установки-съемки, используемые инструменты.

- Технологическая карта — документ самого низкого уровня, содержит самое подробное описание процессов обработки материалов, заготовок, узлов и сборок, параметры этих процессов, рабочие чертежи и используемая оснастка .

Технологическая карта даже для простого на первый взгляд изделия может представлять собой довольно толстый том.

Технологическая карта

Для сравнения и измерения технологических процессов серийного производства применяются следующие характеристики:

- Цикл технологической операции — длительность (измеряется в секундах, часах, днях, месяцах) операции, повторяющейся с определенной периодичностью. Отсчитывается от момента начала операции до момента ее окончания. Длительность цикла не зависит от числа заготовок или деталей, обрабатываемых одномоментно.

- Такт выпуска изделия – промежуток времени, через который выпускается это изделие. Рассчитывается как отношение времени, за которое выпускается определенное количество изделий, к этому количеству. Так, если за 20 минут было выпущено 4 изделия, то такт выпуска будет равен 20/4=5 минут/штуку .

- Ритм выпуска – величина, обратная такту, определяется как число изделий, выпускаемых в единицу времени (секунду, час, месяц и т.п.).

В дискретном производстве такие характеристики технологических процессов не находят применения ввиду малой повторяемости изделий и больших сроков их выпуска.

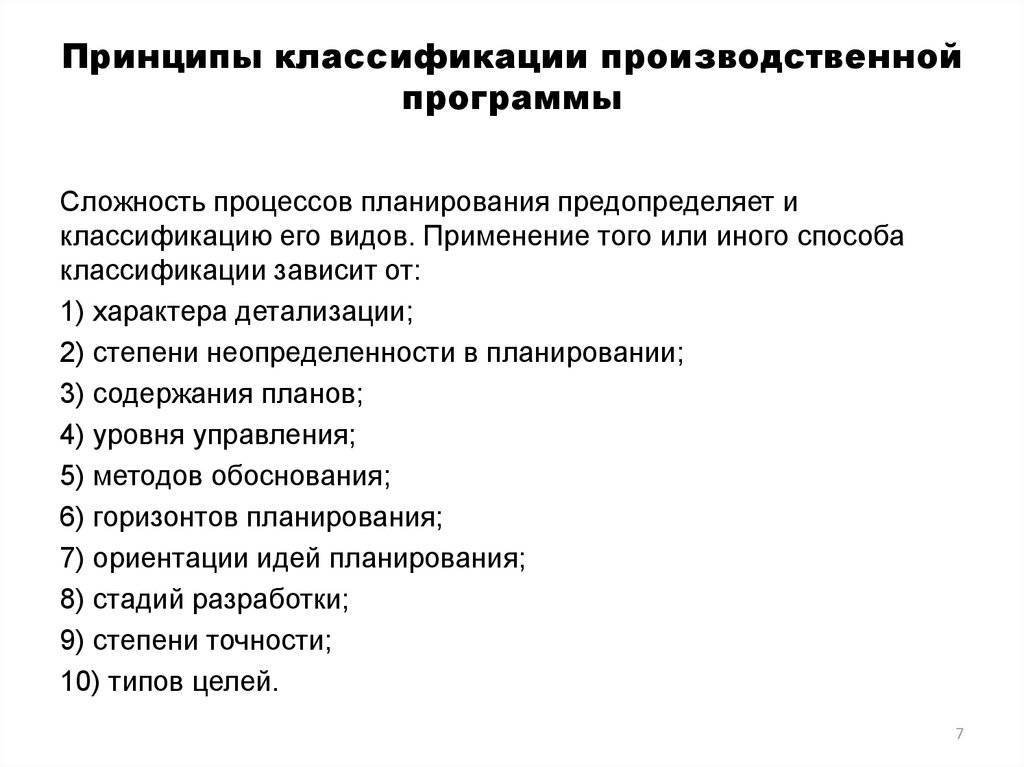

Производственная программа — представляет собой список названий и учетных номеров выпускаемых изделий, причем для каждой позиции приводится объемы и сроки выпуска.

Производственная программа

Производственная программа предприятия складывается из производственных программ его цехов и участков. Она содержит:

- Перечень выпускаемых изделий с детализацией типов, размеров, количества.

- Календарные планы выпуска с привязкой к каждой контрольной дате определенного объема выпускаемых изделий.

- Количество запасных частей к каждой позиции в рамках процесса поддержки жизненного цикла изделий.

- Подробную конструкторско-технологическую документацию, трехмерные модели, чертежи, деталировки и спецификации.

- Техусловия на производство и методики управления качеством, включая программы и методики испытаний и измерений.

Производственная программа является разделом общего бизнес-плана предприятия на каждый период планирования.

характеристики

– Выпускается стандартная продукция, пользующаяся большим спросом круглый год.

– Используются стандартизированные исходные данные, а также базовая последовательность операций, машин, инструментов и оборудования.

– Разделение труда становится более эффективным.

– Минимальная и постоянная обработка материалов.

– Есть минимальный поток работы в любое время.

– Это небольшие работы.

– Возможно использование производственных методов.

– Возможна минимальная себестоимость единицы продукции.

– Осуществляется жесткий контроль качества.

– Требуется дополнительное обслуживание.

– Продукция изготавливается для хранения на складе, а не для выполнения конкретных заказов.

– Нет необходимости иметь хранилище в процессе, что, в свою очередь, уменьшает возможности, связанные с обработкой материалов и транспортом.

– В системе применяется метод «первым пришел – первым ушел».

– Производственные рабочие обычно работают вахтовым методом.

Вспомогательные бизнес-процессы

Вспомогательные бизнес-процессы необходимы для обеспечения нормальной и стабильной работы основных бизнес-процессов. Эти процессы не только помогают бизнесу зарабатывать деньги, но и способствуют наведению в нем порядка. Но вспомагательные процессы — это всегда издержки и их необходимо оптимизировать для повышения рентабельности бизнеса. Таких процессов в компании может быть очень много и их нужно научиться видеть.

Читать: Отдел закупок как центр прибыли компании

К таким процессам можно отнести:

- Процессы маркетинга

- Процессы продаж

- Процессы работы с сотрудниками

- Процессы учета (бухгалтерского, налогового, управленческого)

- Процессы закупки

- Производственные процессы

- Складские процессы

- Логистические процессы

- Процессы IT-сопровождения

- Административно-хозяйственные процессы

- …

Все эти процессы клиент не готов оплачивать, потому что они ему не нужны, а нужны лишь самому предприятию. Однако без них оно существовать не способно.

Например, бухгалтерия есть в каждой компании, однако она не создаёт никакой ценности для клиента. Тем не менее, услуги бухгалтеров потребуются для того, чтобы предприятие могло нормально работать и производить свои основные ценности.

Критерием выделения вспомагательного процесса может являться использование результатов этого процесса многими подразделениями и процессами. Вспомагательные процессы не являются в организации менее важными и второстепенными. И при этом надо помнить что разделение на основные и вспомогательные тоже может быть достаточно условным.

Обработка дерева и металла

На практике одну и ту же деталь, одного и того же размера и веса, из одного и того же материала можно изготовить разными, иногда сильно отличающимися друг от друга методами.

На этапе конструкторско-технологической подготовки производства конструкторы и технологи совместно прорабатывают несколько вариантов описания технологического процесса, изготовления и последовательности обработки изделия. Эти варианты сравниваются по ключевым показателям, насколько полно они удовлетворяют:

- техническим условиям на конечный продукт ;

- требованиям производственного плана, срокам и объемам отгрузки;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

На следующем этапе проводится сравнение этих вариантов, из них выбирается оптимальный. Большое влияние на выбор варианта оказывает тип производства.

https://youtube.com/watch?v=q73DFW4JGac

В случае единичного, или дискретного производства вероятность повторения выпуска одной и той же детали невелика. В этом случае выбирается вариант с минимальными издержками на разработку и создание специальной оснастки, инструмента и приспособлений, с максимальным задействованием универсальных станков и настраиваемой оснастки. Однако исключительные требования к точности соблюдения размеров или к условиям эксплуатации, таким, как радиация ил высоко агрессивные среды, могут вынудить применять и специально изготовленную оснастку, и уникальные инструменты.

При серийном же выпуске процесс производства разбивается на выпуск повторяющихся партий изделий. Технологический процесс оптимизируют с учетом существующего на предприятии оборудования, станком и обрабатывающих центров. Оборудование при этом снабжают специально разработанной оснасткой и приспособлениями, позволяющими сократить непроизводительные потери времени хотя бы на несколько секунд. В масштабе всей партии эти секунды сложатся вместе и дадут достаточный экономический эффект. Станки и обрабатывающие центры подвергают специализации, за станком закрепляют определенные группы операций.

При массовом производстве размеры серий весьма высоки, а выпускаемые детали достаточно долгий срок не подвергаются конструктивным изменениям. Специализация оборудования заходит еще дальше. В этом случае технологически и экономически оправдано закрепление за каждым станком одной и той же операции на все время выпуска серии, а также изготовление спецоснастки и применение отдельного режущего инструмента и средств измерений и контроля.

Оборудование в этом случае физически перемещают в цеху, располагая его в порядке следования операций в технологическом процессе

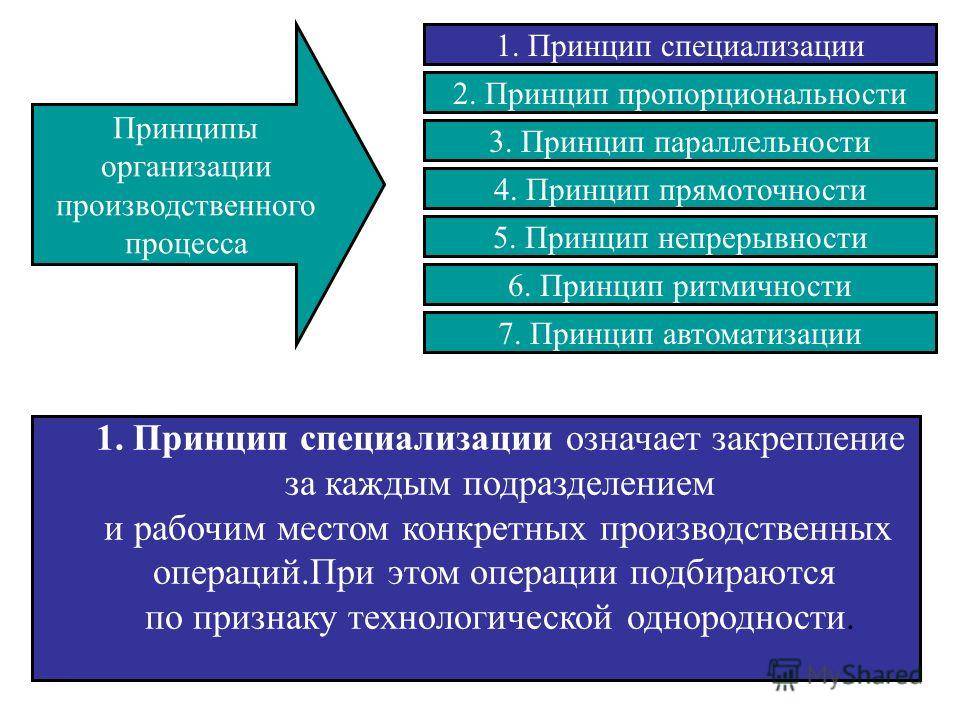

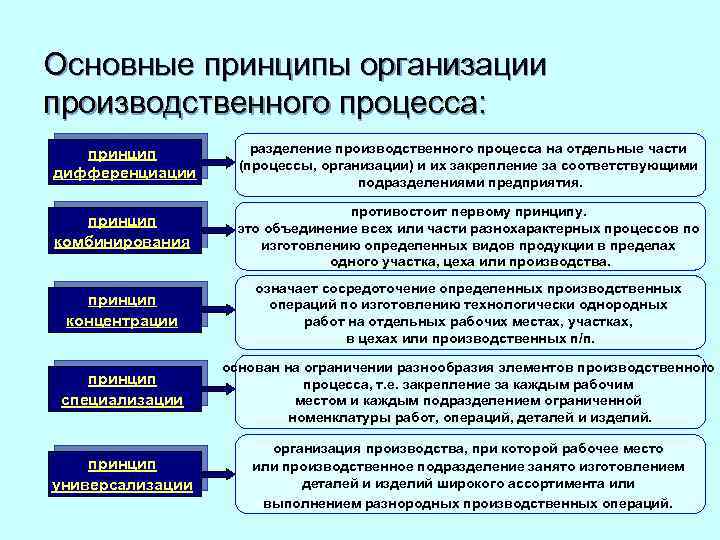

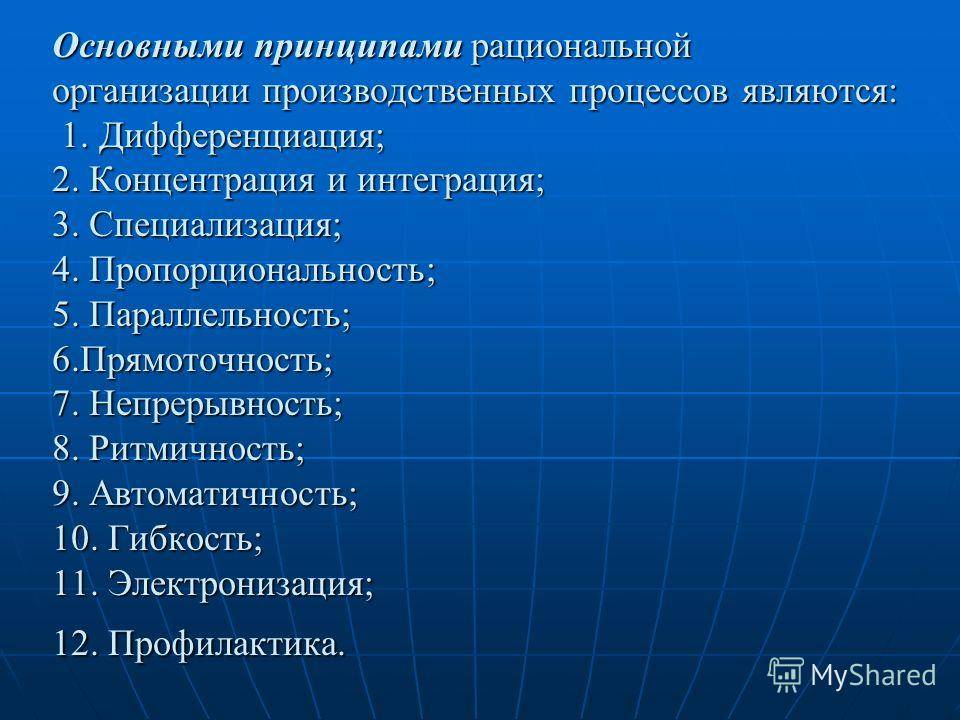

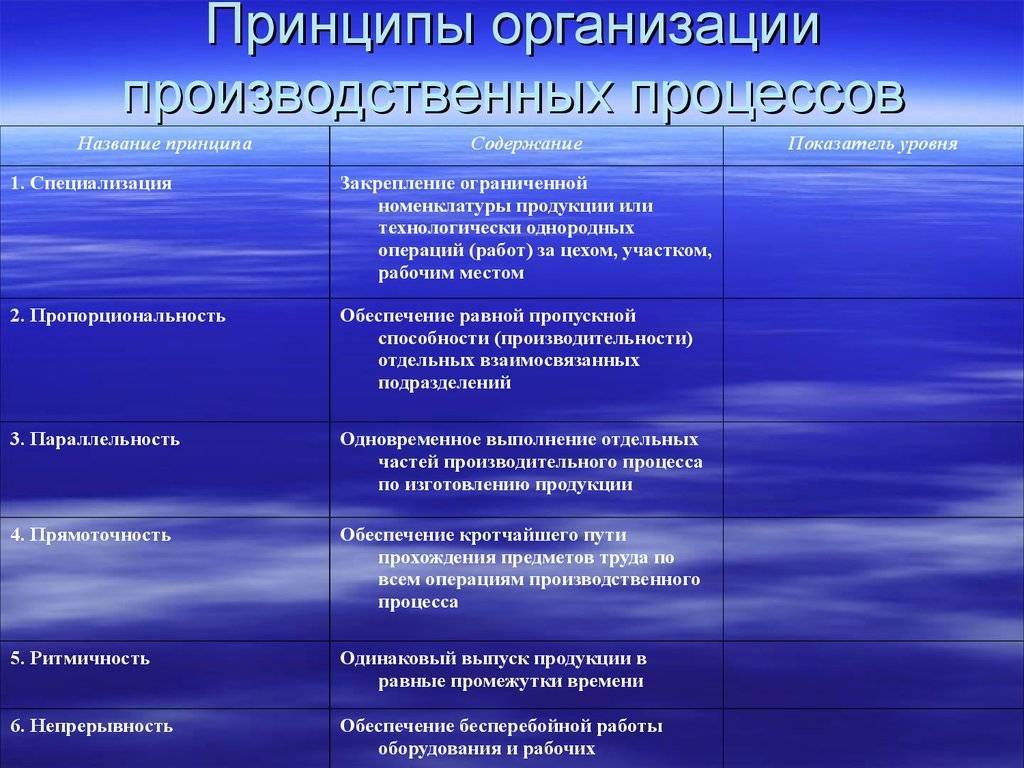

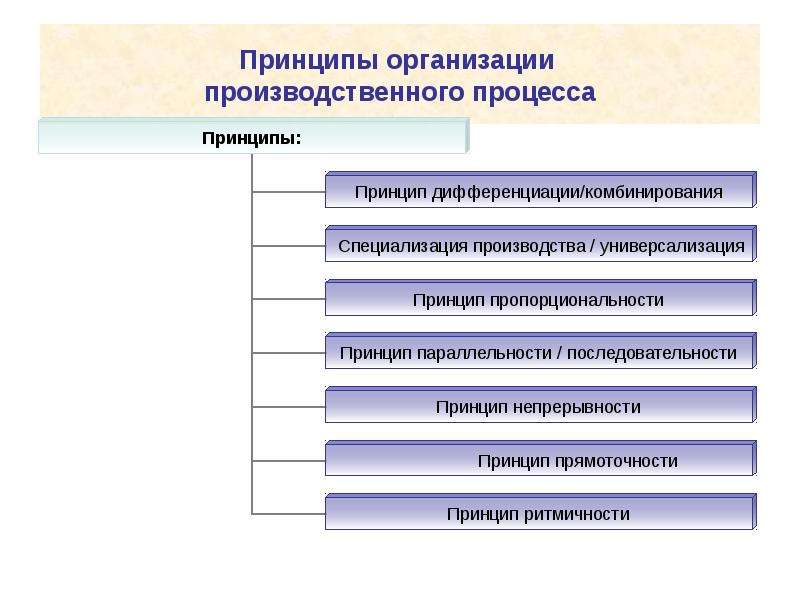

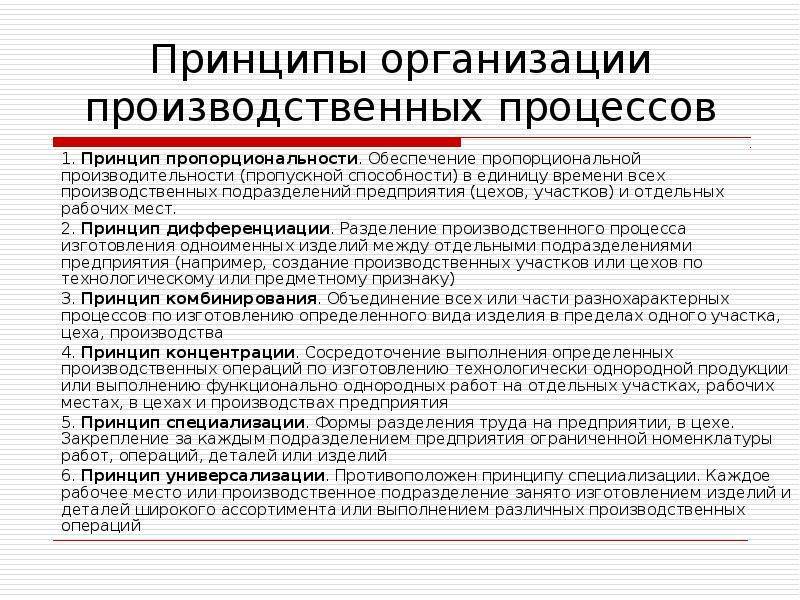

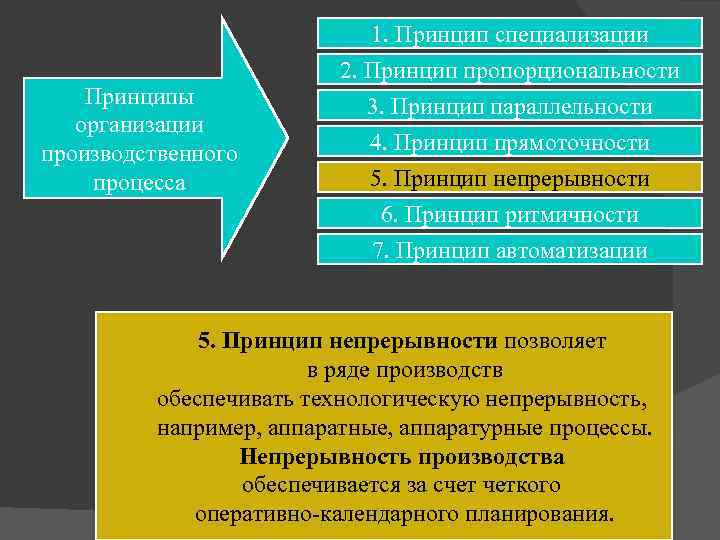

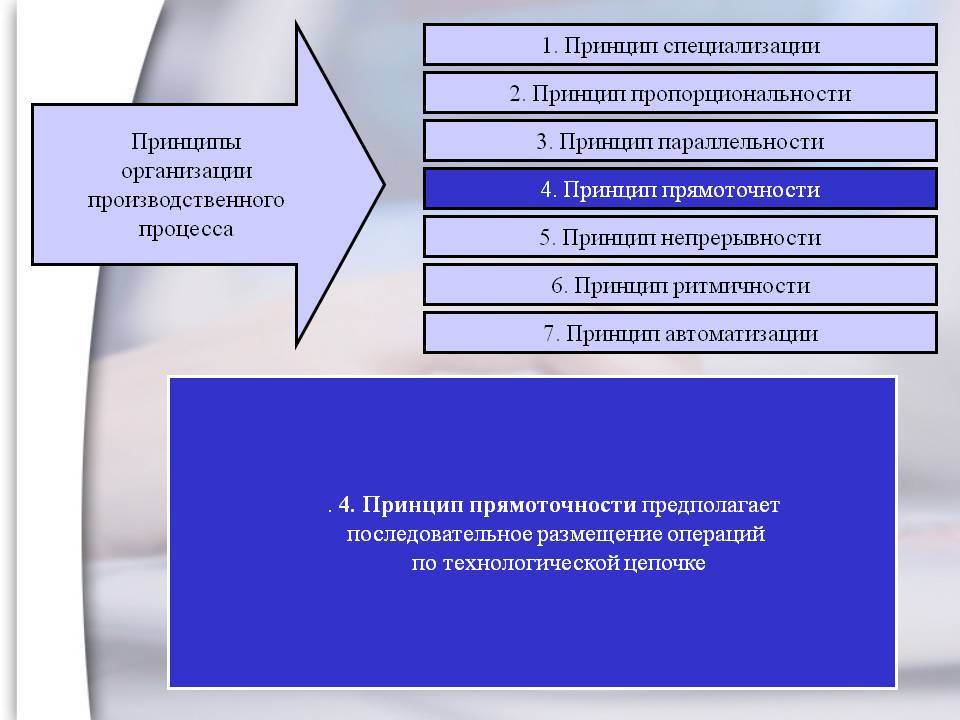

Принципы организации

Организация производственного процесса на предприятии основывается на различных принципах. Основные принципы организации ПП следующие:

- Дифференциация.

Применяется на крупных предприятиях и предусматривает разделение всего процесса на операции, переходы и приемы. С помощью таких методов можно оптимизировать процесс, с учетом характеристик и особенностей оборудования, инструментов и трудовых ресурсов

Исходя из этого, работники концентрируются на отдельной операции, выполняя ее качественнее, быстрее, не распыляя внимание на выполнение других работ. Постепенный переход продукта от одной операции к другой, позволяет выполнять весь процесс производства, от начала до конца, без сложного обучения сотрудников

- Специализация.

Предусматривает закрепление за производственным участком отдельной ограниченной группы продуктов, производство которых предусматривает выполнение однородных работ, незначительно отличающихся друг от друга.

С помощью принципа специализации можно повысить эффективность производства, уменьшить количество производственных участков, объединяя похожие операции на одном. Также можно эффективнее использовать территорию предприятия, уменьшить затраты на оборудование и заработную плату работников. Также работников легче обучить выполнять новые операции, так как они похожи на те, которые выполнялись ими ранее. За счет этого себестоимость и производительность труда значительно растет.

- Параллельность.

Принцип параллельности предусматривает изготовление отдельных элементов готового продукта одновременно в разных цехах или отделах производственной линии. Это позволяет сократить время от начала обработки сырья до получения готового товара.

- Пропорциональность.

Предусматривает расчет ПП таким образом, чтобы пропускная способность различных элементов предприятия была на одном уровне. Это позволяет различным линиям работать в нормальном режиме, без простоев и переработок. Если это принцип не соблюдается, главная линия может простаивать из-за недостатка вспомогательных компонентов.

- Непрерывность.

Принцип непрерывности основывается на сведении к минимуму технологические остановки и паузы производственного процесса. Это позволяет значительно снизить время производства единицы продукции, а также повышение производительности труда и эффективности использования финансовых ресурсов. Данный принцип применяется на предприятиях массового производства, где объем заказов позволяет сохранять производственную норму на протяжении длительного периода. На некоторых предприятиях, где изготавливается товар сезонного характера, непрерывность производства может применяться в определенные периоды по определенной формуле.

- Ритмичность.

Этот принцип основан на принципе непрерывности, но предусматривает паузы. Применяется на предприятиях, объем производства которых сильно зависит от заказчиков. Позволяет быстро и эффективно увеличивать уровень выпуска и также быстро его снижать

Это очень важно, когда требуется удовлетворить требования заказчика к объему и качеству товара. Соблюдения этого принципа обеспечивает рациональность использования ресурсов и эксплуатации трудовых ресурсов

- Прямоточность.

Заключается в особой организации ПП и территории предприятия. Согласно этому принципу, предметы труда должны проходить минимальное расстояние за кратчайшее время между этапами обработки, и не должны возвращается на уже пройденный этап. Это достигается на этапе планирования помещений предприятия.

- Автоматичность.

Основывается на автоматизации ПП, когда за счет автоматического оборудования снижаются затраты на оплату труда. Ручная работа заменяется специальным оборудованием и интеллектуальной работой операторов, следящими за системой показателей.

- Гибкость.

Этот принцип предусматривает возможность быстрого приспособления предприятия к изменениям экономической, политической и конкурентной ситуации. Обеспечивает быстрый, без значительных затрат, переход на изготовление похожей или кардинально другой продукции. Схема производственного процесса предусматривает то, что оборудование, в таком случае, легко переналадить, изменить его характеристики, убрать или добавить некоторые компоненты.

- Гомеостатичность.

Предусматривает организации ПП таким образом, чтобы в случае возникновения форс-мажорных или дестабилизирующих ситуации, система саморегулировалась и возвращалась в норму без значительного управленческого вмешательства.

https://youtube.com/watch?v=yXjmxPn_nsc

Это достигается за счет постоянного оперативного контроля и планирования, а также создания резервных запасов.

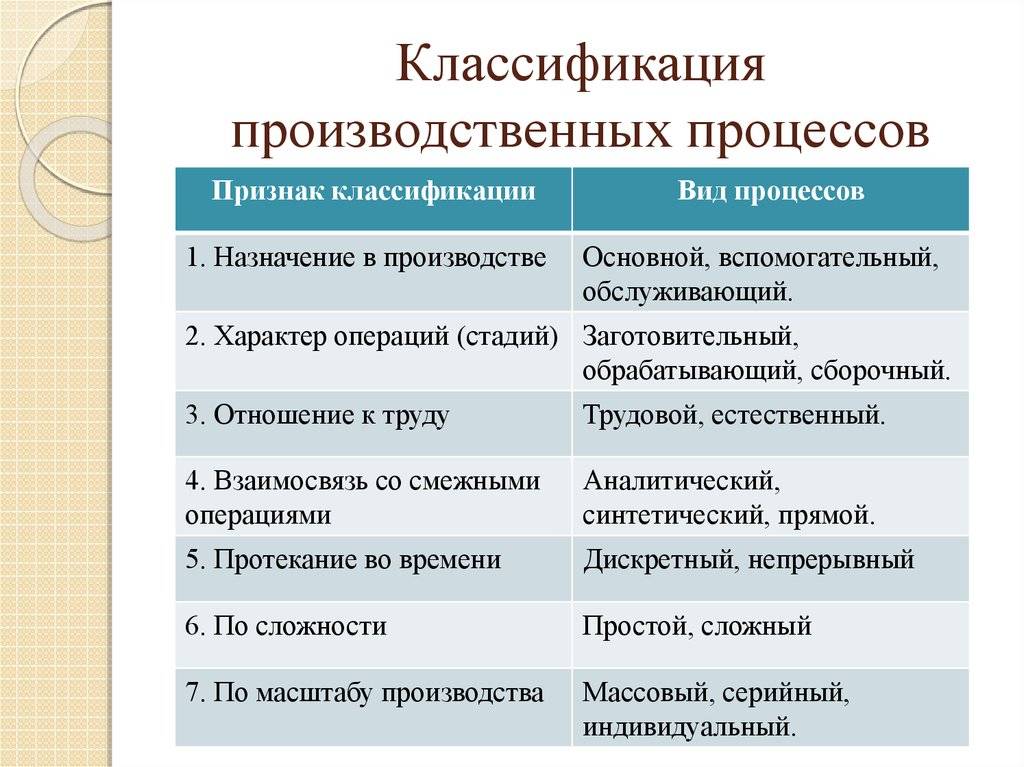

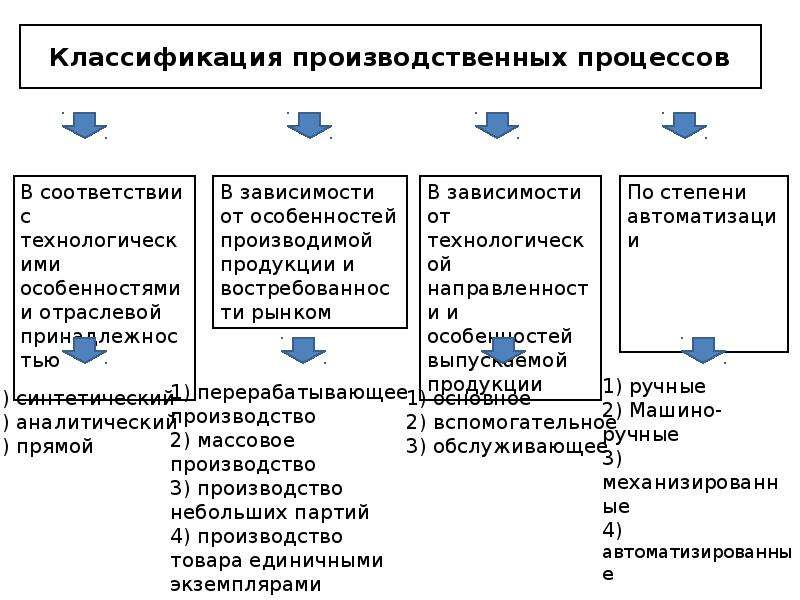

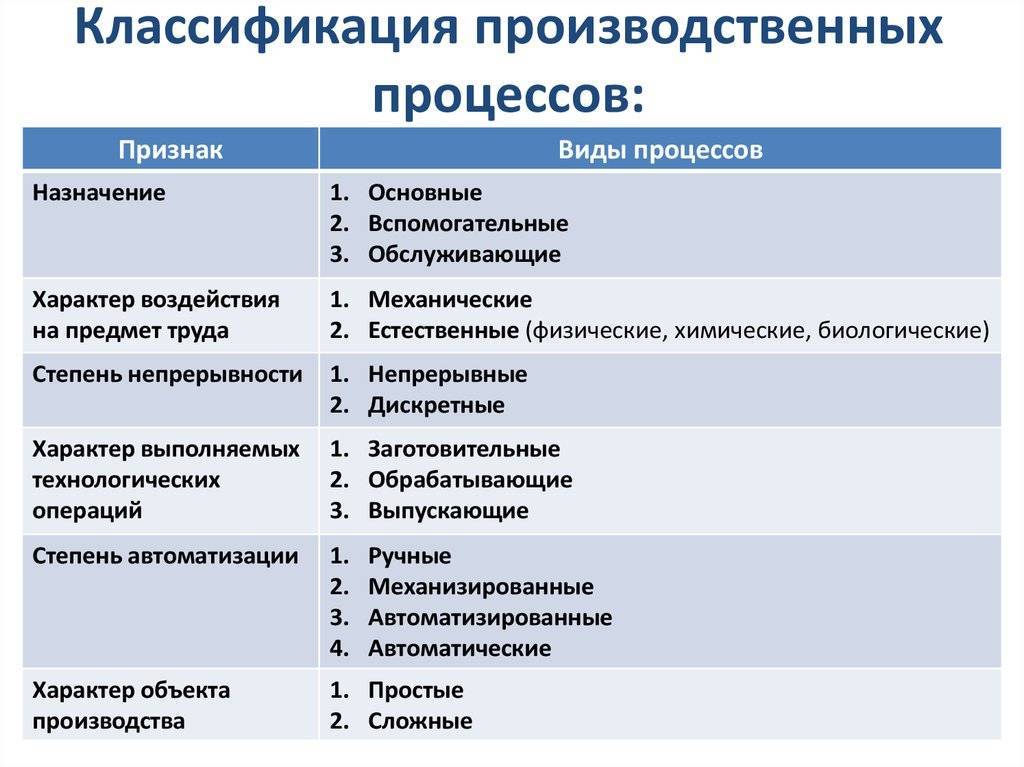

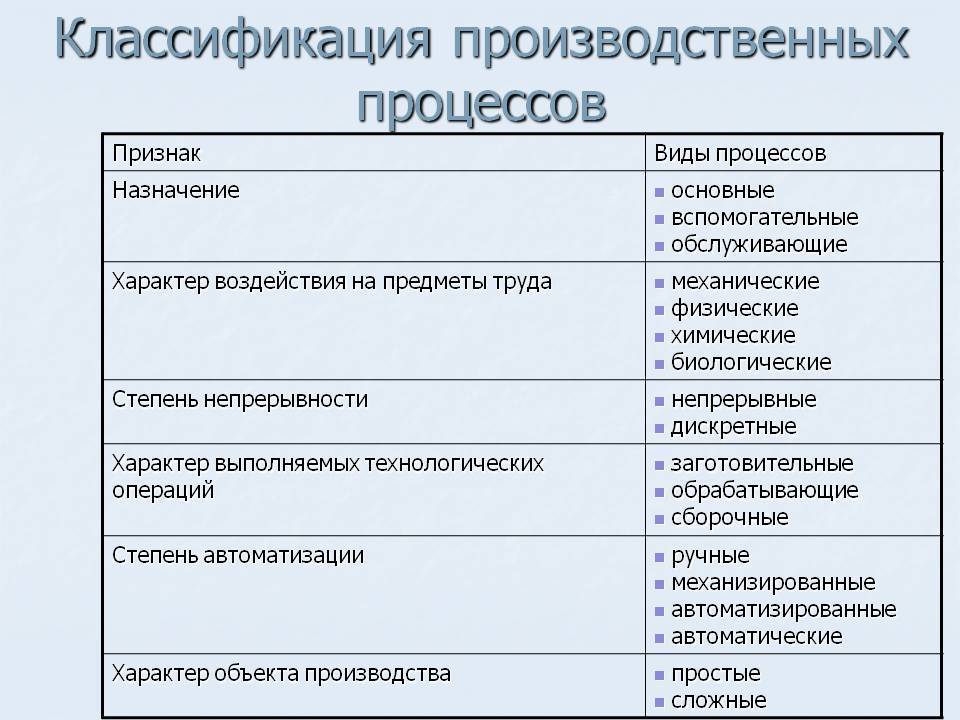

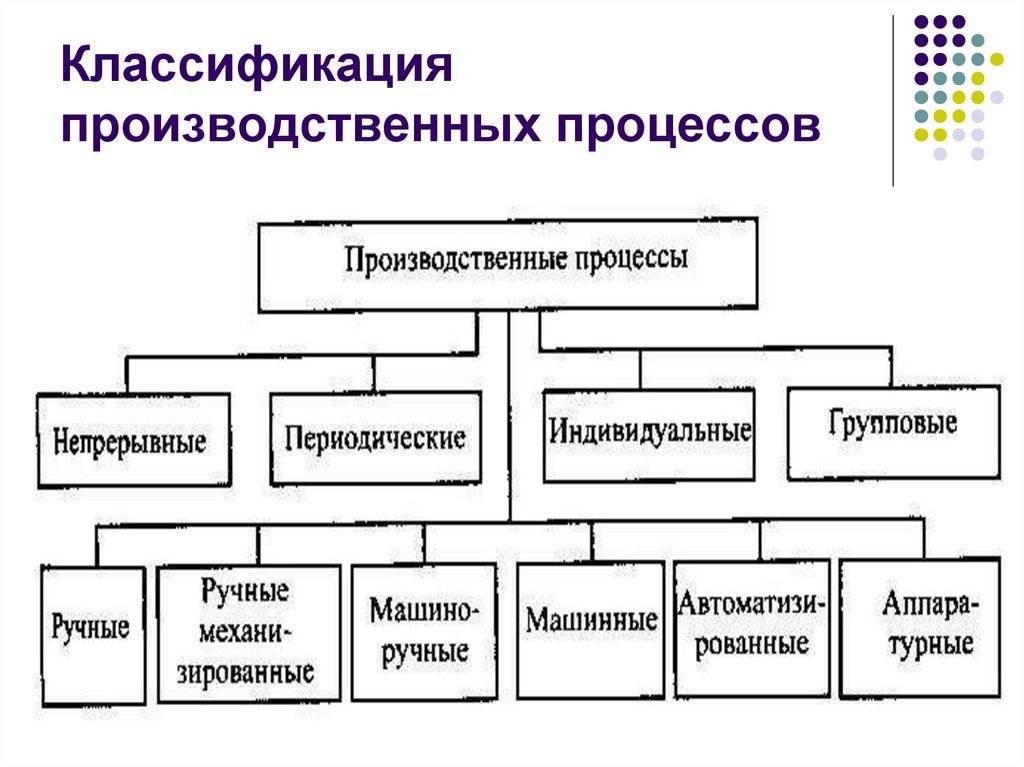

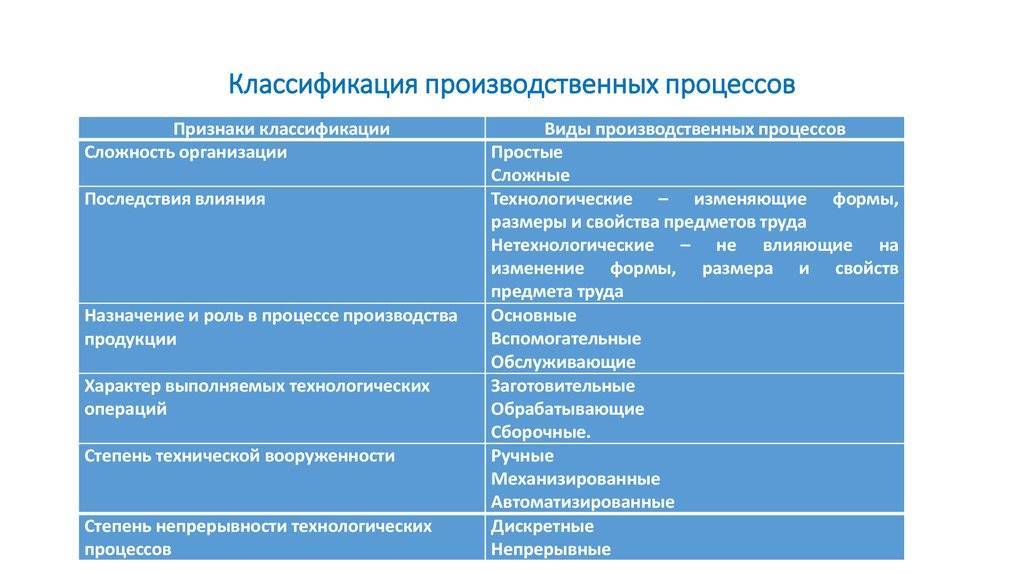

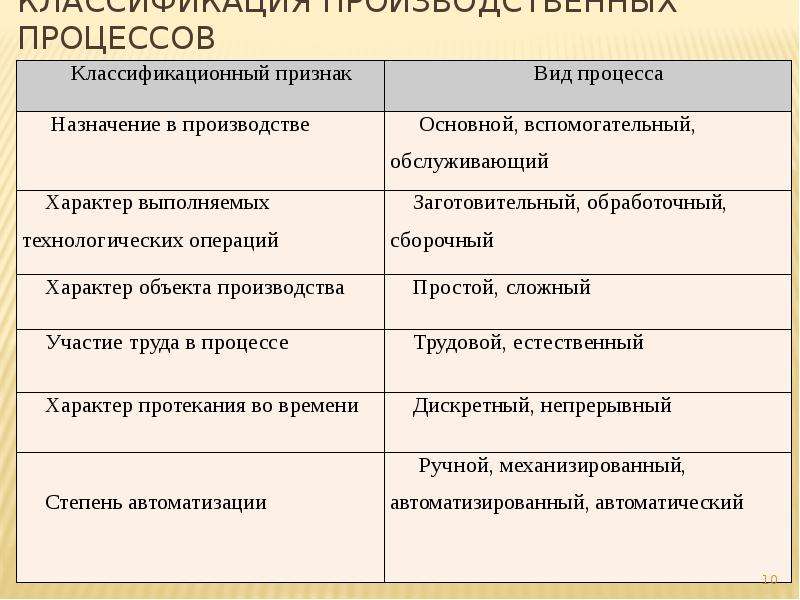

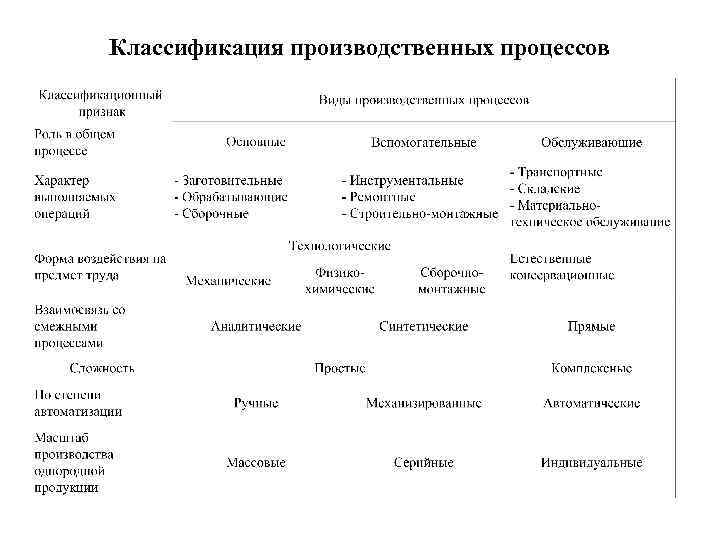

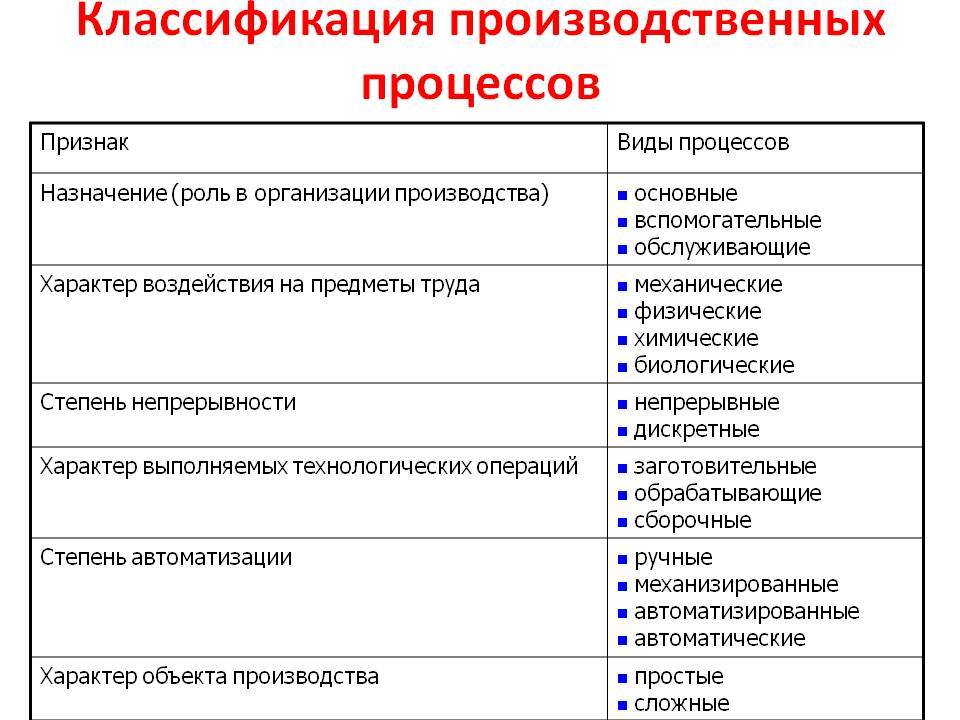

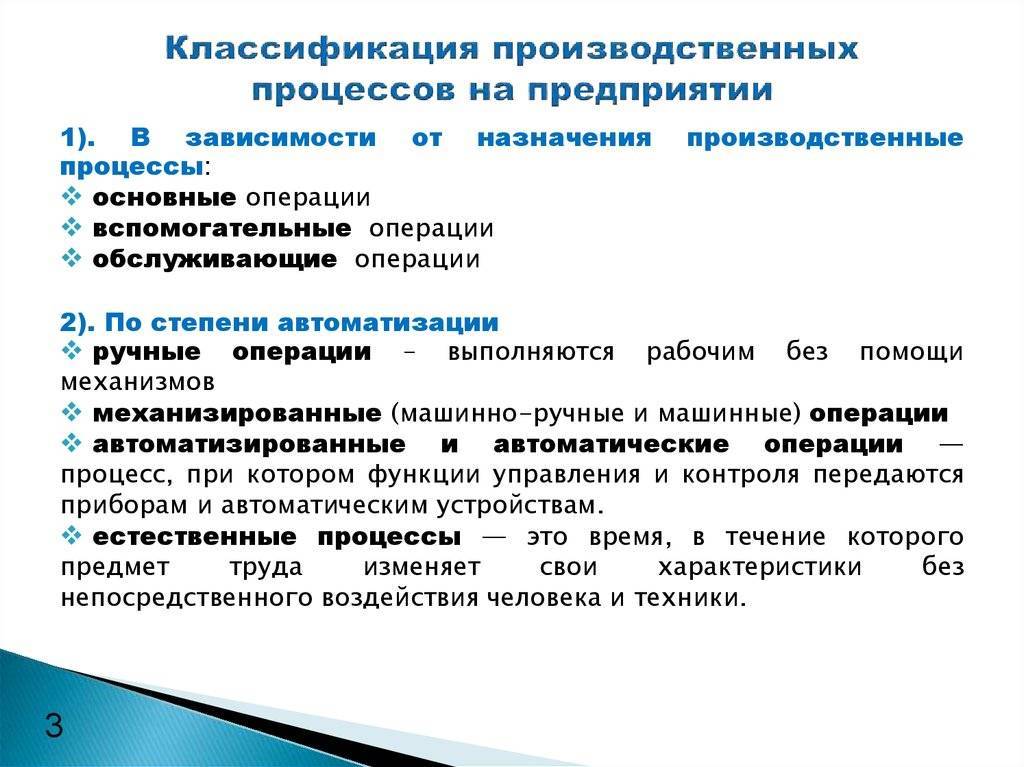

Классификация

Отдельные предприятия, как и целые промышленные отрасли, имеют множество различий. Они применяют разнообразные техпроцессы, используют отличающиеся средства производства. Отличием выступает и характер выпускаемой продукции. Многообразие техпроцессов, используемых в производственной сфере, обусловлено именно данными различиями.

К факторам, оказывающим основное воздействие на размежевание используемых в промпроизводстве процессов, относят:

- вид производственной организации;

- роль техпроцессов в организационной структуре предприятия;

- способ воздействия на трудовые предметы;

- состав конечной продукции.

Выпускаемый продукт воздействует на производственную процедуру посредством химсостава, физических параметров, точностью составных элементов, конструктивными особенностями. На организационную производственную структуру влияет число компонентов готового изделия, необходимое количество операций для его изготовления, разделенных в пространственном положении, а также по временному промежутку. По данному признаку все техпроцессы разделяют на простые и составные типы.

При простейшей разновидности техпроцедуры выпускаются одинаковые конечные продукты посредством последовательных воздействий на трудовые предметы однородного типа. При таком подходе технология требует неукоснительного соблюдения временного операционного порядка и определенного пространственного размещения рабочих участков.

Составные техпроцессы имеют две разновидности:

- аналитические;

- синтетические.

При подходах аналитического типа базовым сырьем выступает однородный трудовой предмет. Выполняя схожие операции, на выходе получают различающиеся продукты. Из одинакового сырья производят несколько типов конечной продукции.

Синтетический процесс охватывает различные операции технологического цикла, осуществляемые с разными предметами для изготовления простых деталей. На дальнейших этапах происходит сборка более сложных узлов и блоков. Общий техпроцесс заключается в объединении нескольких частичных технологических процедур в единый производственный комплекс. Данный подход требует создания весьма сложной организационной структуры.

С усложнением конечного продукта и разнообразием способов, необходимых для его изготовления, требуется и более развитая организация техпроцесса. Если при применении простого и аналитического подхода требуется минимальное согласование различных операций, то синтетическая форма требует максимального внимания. Производственная структура любого предприятия прямо зависит от преобладания одного из методов используемого процесса.

При синтетическом подходе применяется развитый комплекс заготовительных участков, в которых осуществляется первичная переработка материалов и сырьевых ресурсов. На следующей стадии производственного техпроцесса количество обрабатывающих звеньев существенно снижается, а выпускает материал всего один цех. Наиболее трудоемкими при синтетическом техпроцессе являются работы, связанные с материально-технической базой, кооперированию внутренних и внешних процессов, а также организационными действиями по заготовительному сегменту.

В компаниях, использующих аналитический подход, единый заготовительный участок направляет изготовленные полуфабрикаты нескольким подразделениям обрабатывающего и выпускающего цикла. Каждый из данных цехов имеет конкретную специализацию. При аналитическом техпроцессе используется разветвленная система сбыта и весьма обширный комплекс побочного производства. Структура управления данной компанией значительно разнится с предприятием, использующим синтетический подход.

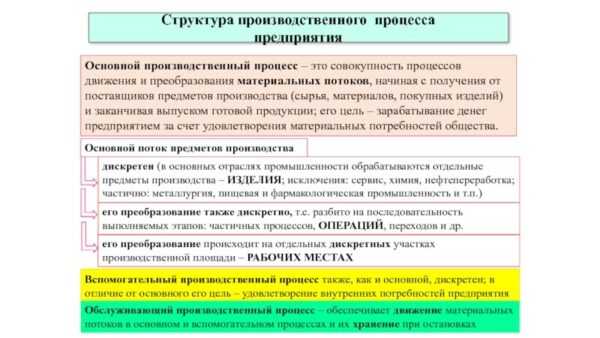

В зависимости от уровня непосредственного участия в производственном цикле, техпроцессы бывают основные, а также вспомогательные. Главные процедуры воздействуют на преобразование внутренней структуры, размерных параметров, геометрии обрабатываемых предметов. К ним же относятся операции сборочного вида.

Вспомогательные техпроцессы не оказывают физического воздействия на трудовые предметы. Их призванием служит обеспечение непрерывного и нормального выполнения главных операций. К ним относится контроль качества на различных технологических стадиях, производство энергии, необходимой для внутренних целей, а также изготовление оснастки и инструмента для использования своими работниками.

Компоненты производственного процесса

Производственный процесс из этапов и компонентов. Основные компоненты:

- Подготовка персонала – предусматривают подбор трудовых ресурсов, обучения в соответствии с особенностями производства и техническими характеристиками производственного оборудования.

- Средства труда – являются основной составляющей частью ПП, и состоят из специализированного оборудования (станков, конвейеров, подъемников, транспортеров), ручного инструмента и машин.

- Предметы труда – включают сырье, полуфабрикаты, отдельные узлы и компоненты, необходимые для изготовления готового товара.

- Энергетические ресурсы – состоят их электроэнергии, водоснабжения, подачи тепла, газа.

- Место производства – может представлять собой цех, склад, открытую площадку, карьер, водоем, зависит только от типа изготовляемого товара. От места производства зависит расположение ключевых точек.

- Информация – правовая, технологическая, коммерческая, оперативная.

Типы производства

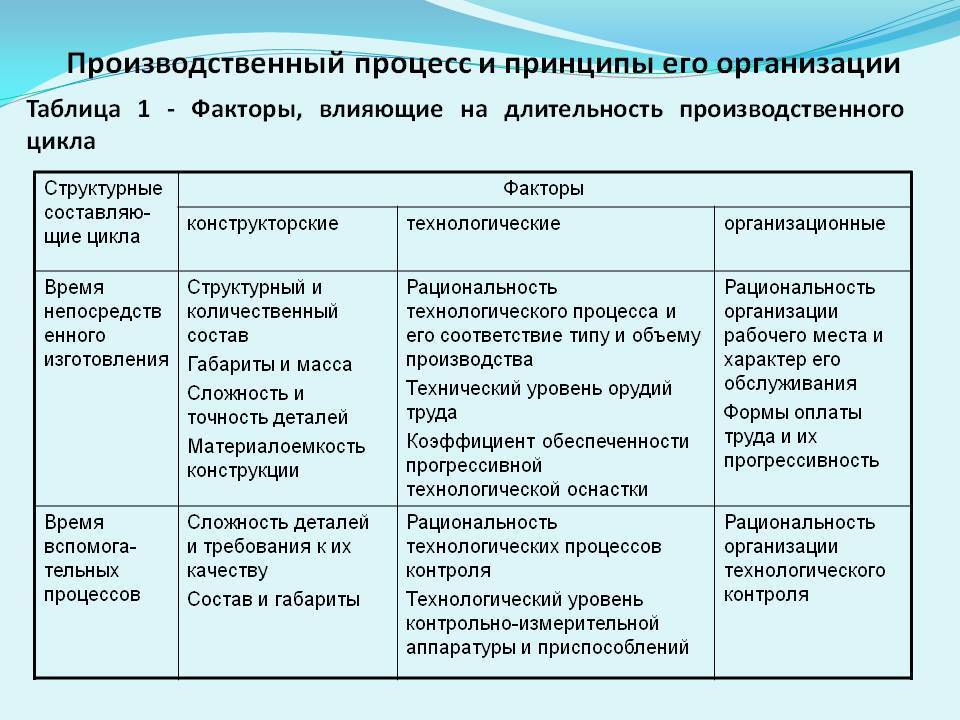

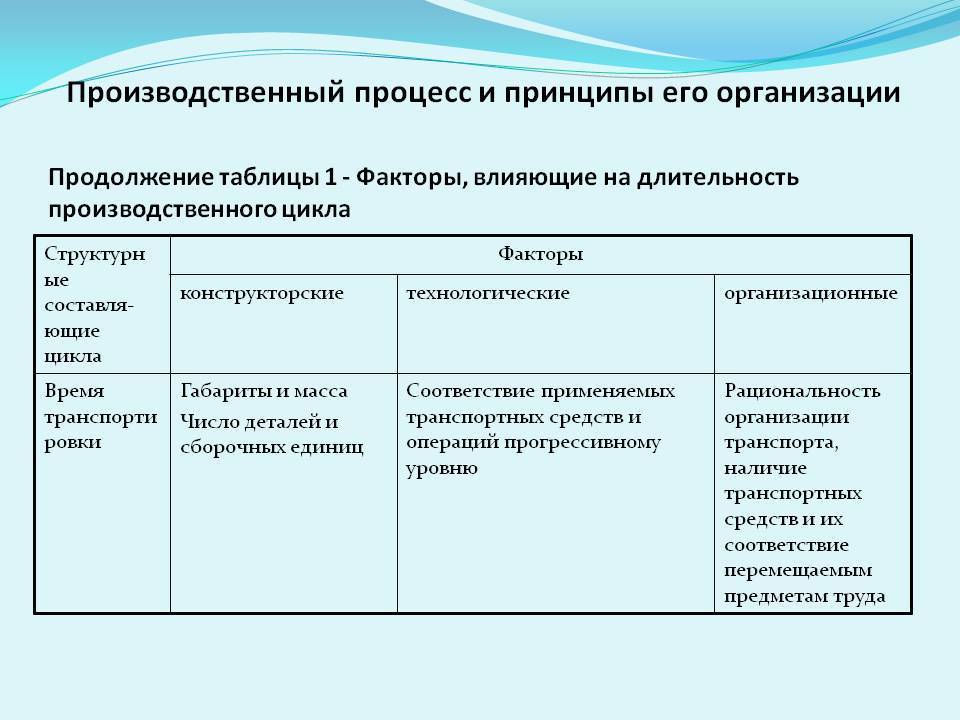

Длительность производственного цикла во многом зависит от порядка движения предметов труда в ходе их обработки и типа производства.

Порядок движения изделий и компонентов в производственном процессе соответствует объемам и периодичности выпуска продукции. По этим же признакам определяется тип производства.

В настоящее время принято различать следующие типы производства:

- массовое

- серийное

- единичное

- смешанное.

В свою очередь серийное производство делится на:

- мелкосерийное

- среднесерийное

- крупносерийное.

Массовое и крупносерийное производство продукции позволяет организовать непрерывное синхронное движение изделий в процессе их обработки. При такой организации все компоненты, из которых собирается готовая продукция, передвигаются непрерывно от первой технологической операции до последней. Собранные по ходу движения в узлы и агрегаты отдельные детали продвигаются дальше в собранном виде, пока не образуют готовую продукцию. Подобный метод организации производства называется поточным.

Поточный метод организации производства основан на ритмичной повторяемости согласованных во времени основных и вспомогательных производственных операций, которые выполняются на специализированных местах, расположенных по ходу технологического процесса. В условиях поточного производства достигается пропорциональность, непрерывность и ритмичность хода производства.

Поточная линия

Основное звено поточного производства — поточная линия. Под поточной линией понимается совмещение некоторого количества рабочих мест, расположенных по ходу технологического процесса и предназначенных для поочередного выполнения закрепленных за ними операций. Поточные линии подразделяются на непрерывные, прерывные и линии со свободным ритмом.

Непрерывная поточная линия — это конвейер, на котором изделие проходит обработку (или сборку) по всем операциям непрерывно, без межоперационного прослеживания. Движение изделий на конвейере происходит параллельно и синхронно.

Прерывной поточной линией называется линия, на которой движение изделий по операциям строго не регламентируется. Оно происходит с перерывами. Для таких линий характерны обособленность технологических операций, значительные отклонения продолжительности различных операций от среднего такта. Синхронизация потока достигается различными способами, в том числе за счет межоперационных заделов (запасов).

Поточными линиями со свободным ритмом называются линии, на которых передача отдельных деталей или изделий (их партий) может осуществляться с некоторыми отклонениями от расчетного (установленного) ритма работы. При этом для компенсации этих отклонений и в целях обеспечения бесперебойной работы на рабочих местах создается межоперационный запас изделий (задел).

Компоненты производственного процесса

Производственный процесс из этапов и компонентов. Основные компоненты:

- Подготовка персонала – предусматривают подбор трудовых ресурсов, обучения в соответствии с особенностями производства и техническими характеристиками производственного оборудования.

- Средства труда – являются основной составляющей частью ПП, и состоят из специализированного оборудования (станков, конвейеров, подъемников, транспортеров), ручного инструмента и машин.

- Предметы труда – включают сырье, полуфабрикаты, отдельные узлы и компоненты, необходимые для изготовления готового товара.

- Энергетические ресурсы – состоят их электроэнергии, водоснабжения, подачи тепла, газа.

- Место производства – может представлять собой цех, склад, открытую площадку, карьер, водоем, зависит только от типа изготовляемого товара. От места производства зависит расположение ключевых точек.

- Информация – правовая, технологическая, коммерческая, оперативная.

Управление процессом

Перед планированием производства на складе выполняется прогноз продаж для оценки вероятного спроса на продукт, и готовится основной график для корректировки прогноза на основе предыдущих заказов и уровня запасов.

Входные данные стандартизированы, и стандартный набор процессов может быть адаптирован в дополнение к последовательности процессов. Благодаря этому можно стандартизировать маршрутизацию и планирование всех процессов.

Процессы работают непрерывно по экономическим и практическим причинам. Большинство из этих отраслей достаточно капиталоемкие. Поэтому руководство очень заинтересовано в том, чтобы не было потерь рабочего времени.

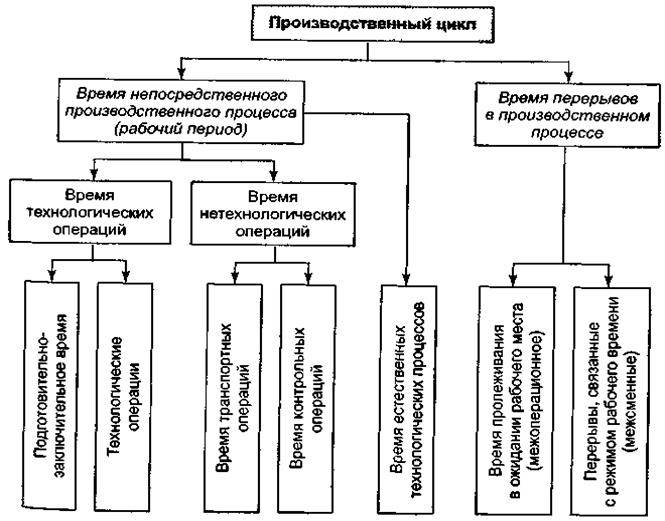

Что такое производственный цикл

Производственный цикл – это период полноценного оборота средств, которые нужны для обслуживания работы предприятия. Начало цикла – это приход сырья и материалов, его завершение – это отгрузка продукции. То есть ПЦ – это продолжительность времени, нужная для полного изготовления товара. Результат производственного цикла – это получение готового изделия. Определение длительности ПЦ обеспечивает установление затрат времени на производство товара. Измеряется он в сутках, часах и минутах. Рассматриваемый показатель нужен в следующих случаях:

- Подтверждение правильности определения программы изготовления товаров.

- Формирование графика движения объектов на протяжении изготовления (логистика).

- Установление масштабов незавершенного производства.

- Определение размера оборотных средств.

Производственный цикл необходим при внутреннем планировании в компании. Главная задача проведения расчетов – предельное уменьшение длительности ПЦ. Нужно это для достижения следующих целей:

- Уменьшение объема использующихся оборотных средств.

- Сокращение продолжительности оборота средств.

- Сокращение площадей складов, на которых хранятся объекты незавершенного производства, сырье.

- Повышение качества эксплуатации базовых фондов.

- Сокращение себестоимости товара.

Сокращение производственного цикла необходимо для экономии ресурсов компании. В дальнейшем это поможет увеличить прибыль: себестоимость продукции уменьшается, а продажи увеличиваются.

Как учитывается незавершенное производство при длительном, а также непрерывном производственных циклах у предприятия?

Понятие

Производственный процесс состоит из нескольких основополагающих направлений:

- технологическая система;

- транспортный сектор;

- вспомогательная область;

- сервисное обслуживание.

Каждая из данных составляющих содержит две формы: трансформации, которым подвергаются непосредственные трудовые предметы, а также действия, предпринимаемые работниками для их целесообразного преобразования.

Конкретная часть техпроцедуры, характеризуемая системой последовательных действий в отношении трудового предмета, осуществляемая несколькими работниками или же одним человеком именуется операцией.

В процессах, относящихся к технологии, происходит целевая трансформация структуры, состояния, размерных величин и формы трудовых материалов.

Классификация технологических систем подразделяется по нескольким основополагающим признакам:

- сырьевому виду (животные, минеральные или же растительные источники);

- кратности циклов обработки сырья (однократная система либо циклическая схема);

- методу воздействия на исходный предмет (физический способ, аппаратурный или механическая обработка);

- уровню непрерывности (дискретный, непрестанный);

- источнику используемой энергии (пассивное природное воздействие либо активное с использованием человеческих, энергетических ресурсов).

Непосредственный труд работников предприятий обеспечивает технологию производства. Трудовые процессы подразделяются по четырем главнейшим признакам:

- условиям выполняемого труда и тяжести;

- уровню использования рабочих ресурсов (автоматизированные комплексы, машинные системы, ручные виды работ);

- функциям (главные и вспомогательные);

- характеру трудового продукта, а также предмета (информационный, материально-энергетический).

Непрерывный круглосуточный производственный процесс в условиях коронавируса

Ввиду сложной эпидемиологической ситуации, Президент РФ опубликовал Приказ № 206 от 25.03.2020г. в соответствии с которым был объявлен режим нерабочих дней и всеобщей самоизоляции. В соответствии с отмеченным нормативом, наниматели должны были перевести всех своих сотрудников либо на режим дистанционной работы, либо обеспечить нерабочий период. Также приводится список компаний, которым обеспечивается право работать на протяжении нерабочего времени вплоть до 30.04.2020. К подобным предприятиям относятся:

организации, осуществляющие свою деятельность круглосуточно, которые не могут прерывать производственный процесс ввиду его особой важности для большого количества людей. Например, предприятия, обеспечивающие населению подачу электричества, воды, работу канализации, вывоза мусора и проч.;

медицинские организации (больницы и поликлиники), аптеки, а также производства, занимающиеся изготовлением первичных медицинских средств защиты (маски, перчатки, антисептики и т.д.);

предприятия, предоставляющие населению товары первой необходимости и продукты питания;

фирмы, которые предоставляют срочные услуги, например, ремонтные работы или погрузочно-разгрузочные работы.. На основании ст

113 ТК РФ, к непрерывно функционирующим предприятиям, которые не могут остановить производственный процесс ввиду технических причин, принято относить следующие:

На основании ст. 113 ТК РФ, к непрерывно функционирующим предприятиям, которые не могут остановить производственный процесс ввиду технических причин, принято относить следующие:

- предприятия, занимающиеся нефтеперерабатывающей деятельностью;

- металлургические компании;

- производства атомной промышленности;

- целлюлозно-бумажные компании;

- строительные фирмы, чья остановка деятельности может спровоцировать угрозу здоровью и жизни большого количества людей.

Все отмеченные компании обязаны обеспечить своих сотрудников, продолжающих вести профессиональную деятельность, справками с работы. Это обеспечивает персоналу право свободного передвижения по городу к месту работы и до дома.

Таким образом, непрерывно работающие компании регламентируются ТК РФ. В современных условиях к перечню из трудового кодекса добавляется еще несколько видов организаций медицинского профиля.

Технологический процесс

Технологический процесс производства деревянных стульев начинается с нарезки древесины на определенные основные и дополнительные заготовки. Для этого используют специальные станки или пилы (круглопильные, сверлильные, универсальные станки, ленточную пилу и пр.).

Затем идет процесс фрезерования, зачистки и шлифования заготовок. Чаще всего на производстве для этих целей используется многофункциональный станок, позволяющий одновременно выполнять несколько действий.

После проверки заготовки (и пазы крепления при необходимости) проходят частичную ручную зачистку и чистовое шлифование, что позволяет добиться наиболее гладкой поверхности для ровного нанесения краски. Для этих целей применяют шлифовальные станки, ручные шлифмашины, рубанки и наждачную бумагу.

В заключении стул собирается из всех заготовок, выравнивается длина ножек, после чего идет процесс окрашивания и окончательной упаковки готовой продукции для сдачи на склад.

Кроме того, предприятие под заказ изготавливает стулья ручной работы.

Все используемое для производства стульев оборудования является механизированным (подача и обработка заготовок механизирована, но процесс обработки управляется вручную) либо полумеханизированным (подача заготовок осуществляется вручную работниками цеха, но процесс обработки автоматизирован).

Для производства деревянных стульев необходимо следующее оборудование (табл. 2).

Таблица 2

Перечень необходимого оборудования для производства деревянных стульев

Наименование | Кол-во | Цена за ед., руб. | Сумма, руб. | |

Круглопильный станок | 1 | 104 700 | 104 700 | |

Ленточная пила | 1 | 21 300 | 21 300 | |

Сверлильно-присадочный станок | 1 | 107 000 | 107 000 | |

Форматно-раскроечный станок | 1 | 112 000 | 112 000 | |

Многофункциональный шлифовальный станок | 1 | 163 200 | 163 200 | |

Электродрель | 1 | 1800 | 1800 | |

Электролобзик | 1 | 2300 | 2300 | |

Электропила | 1 | 7200 | 7200 | |

Шлифовальная машинка | 1 | 2700 | 2700 | |

Струбцины | 1 | 1000 | 1000 | |

Шуруповерт | 1 | 2600 | 2600 | |

Перфоратор | 1 | 4700 | 4700 | |

Промышленный фен | 1 | 1600 | 1600 | |

Фрезер | 1 | 3200 | 3200 | |

Итого | 535 300 |

Выводы

Описав бизнес-процесс основного производства, вы сможете проанализировать все этапы функционирования предприятия.

Для анализа результатов основного производства предприятия необходимо изучить структуру себестоимости продукции (или партии), сравнить себестоимости с выручкой и прибылью, рассчитать показатели рентабельности.

Чтобы увеличить прибыль, необходимо детально рассмотреть каждый этап бизнес-процесса и принять оптимальное решение, например: сократить закупочную стоимость сырья и материалов, оптимизировать технологический процесс, сократить себестоимость продукции, нарастить объемы производства или увеличить стоимость единицы продукции.