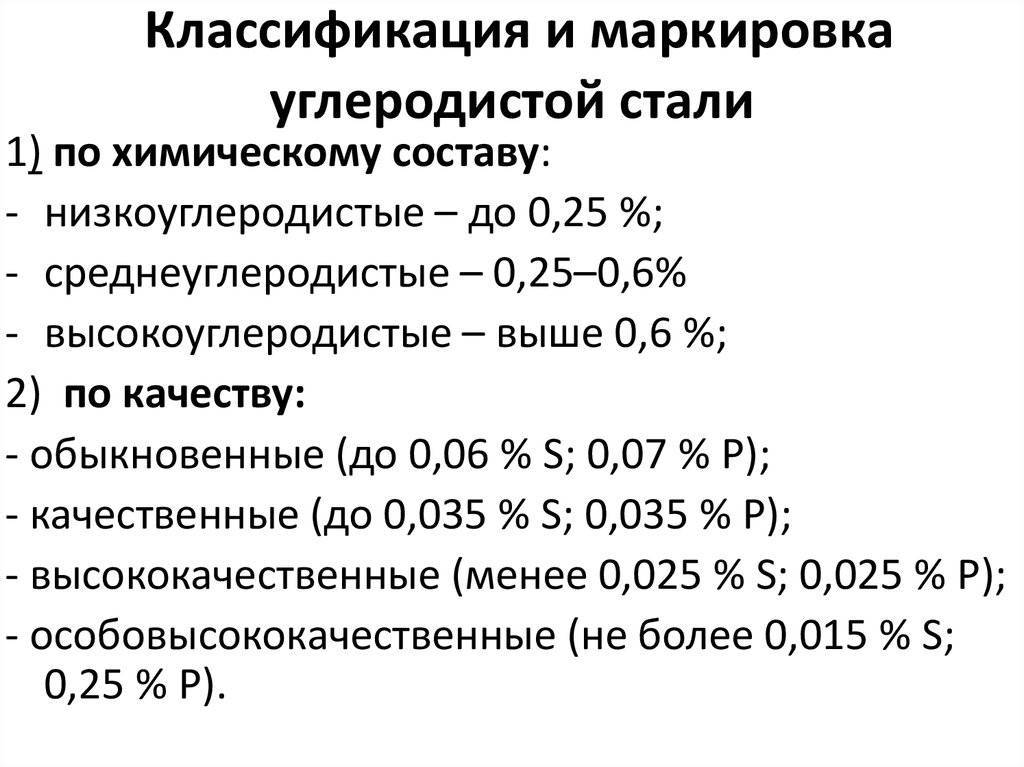

Классификация сталей по качеству

Все стали по качеству подразделяют на:

– сталь обыкновенного качества;

– сталь повышенного качества;

Качество стали напрямую зависит от процента содержания вредных примесей (состав) и соответствия заявленным механическим и технологическим характеристикам. В промышленности используются все виды, но по разным направлениям: стали обыкновенного качества – для неответственных деталей, стали повышенного качества и высококачественные – в конструкциях, к которым предъявляются особые требования.

Читать также: Как рассчитать нагрузку на автомат

Сталь является основным металлическим материалом, применяемым в производстве машин, инструментов и приборов. Ее широкое использование объясняется наличием в этом материале целого комплекса ценных технологических, механических и физико-химических свойств. К тому же, сталь имеет относительно невысокую стоимость и может изготавливаться значительными партиями. Процесс производства этого материала постоянно совершенствуется, благодаря чему свойства и качество стали могут обеспечивать безаварийную эксплуатацию современных машин и приборов при высоких рабочих параметрах.

О цветной маркировке

Обозначение в цвете применяется только в прокатной стали. Это позволяет избежать ошибок при транспортировке и хранении. Для этого применяют точки или полосы. Назначение стального сплава маркируется «своим» цветом, но группа и раскисление не учитываются.

Желтый цвет применяется для конструкционных сталей: общего назначения, автоматные, цементированные, улучшенные.

Красный круг или полоса говорит о том, что данный вид относится к высокопрочному стальному сплаву: легированная, инструментальная, быстрорежущая, закаленная.

Синий цвет обозначает прокат из нержавейки: с серой, аустенитная, мартенситная.

Обозначением зеленого цвета маркируется сталь универсального применения: высокопрочный чугун, общего назначения, автоматные, цементированные, азотированные, улучшенные углеродистые.

Марки стали и их назначение

- Согласно маркировке конструкционная углеродистая сталь 08 кп и 10 применяется для изготовления штампованных деталей (холодная штамповка и высадка), прокладок, трубок, метизов, колпачков, а также для деталей, которые не нуждаются в высокой прочности: втулки, упоры, валики, копиры, фрикционы, колеса с зубцами.

- 30, 35 – для деталей под низким напряжением: шпиндели, тяги, оси, звездочки, диски, рычаги.

- 40, 45 – для элементов повышенной прочности: коленвалы, распределительные валы, зубчатые венцы, колеса, плунжеры, фрикционы, оси.

- 50, 55 – используется для изготовления прокатных валков, штоков, зубчатых колес, эксцентрики, рессоры. Перед изготовлением деталей сталь подвергается закалке.

- 60 – для производства прочных и упругих деталей: диски сцепления, пружинные кольца, прокатные валы.

Тонколистная, низколегированная, универсальная сталь имеет маркировку: 09Г2, 09Г2С, 10 ХСНД, 15 ХСНД, 15 ГФ. Сферы применения: машиностроение, судостроение, химическое машиностроение, вагоностроение. Это сварные конструкции, паровые котлы, детали вагонов, сложные и фасонные профиля.Конструкционная легированная сталь маркируется: 15 Х, 15 ХФ, 18 ХГТ, 20 Х, 20 ХГР, 20 ХНЗА, 35 ХМ, 38 ХА, 40 Х, 40 ХС и другие применяются для изделий, которые функционируют на повышенных скоростях, для деталей узлов и механизмов, работающих под высокими нагрузками. Стали и сплавы, стойкие к коррозии в своей маркировке имеют буквы Х, Н, С, АГ, ТГР, МТ, АМ, ДИ, Ю, Т. Сфера применения химическое машиностроение, газопереработка, нефтехимическая промышленность, пищевое производство, легкая промышленность, машиностроение, судостроение, а также в других областях, где работа деталей и механизмов сопряжена с агрессивными рабочими средами. Инструментальная нелегированная сталь разных марок, маркируется: У, А, Г, и применяется в деревообрабатывающей промышленности, изготовления ручных инструментов, для ножей, штампов для кузницы, игольной проволоки, сердечников, а также инструмента с низкой износостойкостью: хирургический инструмент, бритвы, для гравировки. Пружинная сталь применяется для производства рессор, пружин, подвергающихся большим нагрузкам и ответственные элементы в рессорах. Сталь для подшипников (подшипниковая) востребована для изготовления подшипников и их элементов для работы станков, железнодорожного транспорта, авиадвигателей, в точном приборостроении, на прокатных станах.

Преимущества и недостатки

Стали сочетают большую жёсткость с высокой прочностью. На эти характеристики можно влиять в большом диапазоне с помощью варьирования концентрации углерода, легирующих добавок и технологических процессов (химико-термической и термической обработки).

К основным достоинствам стали можно отнести следующие характеристики:

- высокая твёрдость и прочность;

- множество различных свойств, которые обуславливаются разным составом и способами обрабатывания;

- упругость и вязкость;

- очень высокая износоустойчивость;

- большое распространение сырья и выгодный с экономической точки зрения способ изготовления, что приводит к невысокой цене сплавов.

У стали и продукции, изготовленной из нее, имеются и недостатки. Их меньше, чем достоинств, но все же знать о них необходимо:

- отсутствие временной устойчивости к коррозии (за исключением нержавейки);

- способность накапливать электрическую энергию;

- большой вес;

- многоэтапность изготовления обыкновенных изделий.

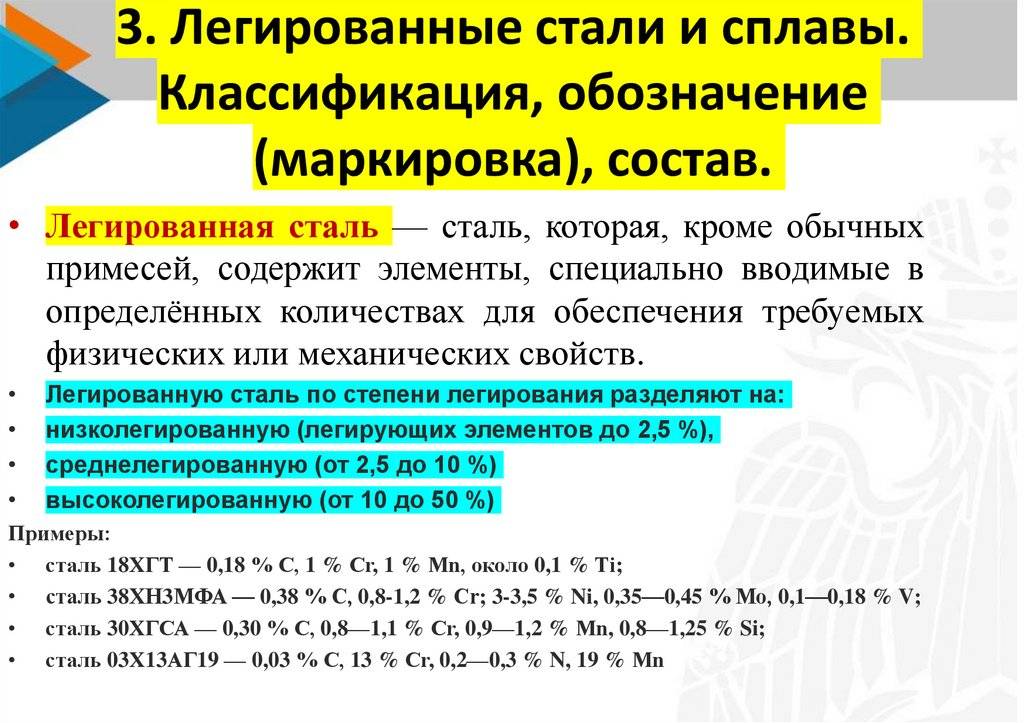

Особенности легированных сплавов

Наряду с углеродистыми качественными сталями, для конструкций в строительстве, а также для деталей машиностроения и приборостроения применяют легированную сталь. Легирование металла (обогащение основного состава полезными добавками) наделяет готовые изделия рядом специальных свойств, улучшает технологические, прочностные, физико-химические качества.

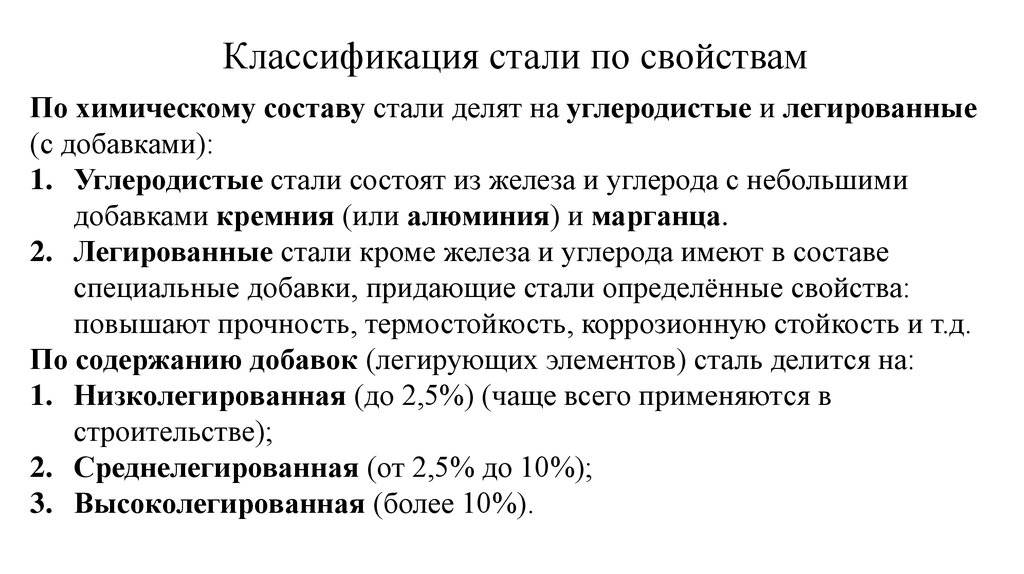

Добавки в виде марганца, никеля, хрома вводят по одному элементу или группой. В зависимости от процентного содержания дополнительных компонентов выделяют три группы сталей:

- до 2,5-5 % примесей – материал низколегированный;

- до 10 % добавок – металл среднелегированный;

- свыше 10 % примесей – высоколегированный прокат.

Маркировка легирующих сталей конструкционного типа имеет сложную структуру:

- начинается с двух цифр, обозначающий процентный состав углерода;

- русской буквой прописывают конкретный элемент легирования;

- следующая за буквой цифра указывает процентное содержание этой присадки;

- завершающая буква «А» сообщает, что сталь высококачественная.

Преимущества добавок

Основная задача легирующих компонентов – повысить прокаливаемость сплава, около 90 % которого приходится на феррит, представляющий собой конгломерат углерода с легирующими элементами в твердом виде. После добавления легирующих включений к ферритовой основе происходит их растворение, способствующее уплотнению феррита. Процесс легирования позволяет существенно улучшить качество итогового сплава:

- повысить прочность, не подвергая изделия термической обработке;

- усилить твердость, ударную вязкость, уровень прокаливаемости;

- обогатить особыми свойствами (жаропрочность, стойкость к коррозии).

Разные виды добавок улучшают определенные показатели конструкционной стали. Введение никеля способствует повышению ударной вязкости, а в содружестве с хромом обеспечивает способность к глубокому прокаливанию. Подобное сочетание примесей гарантирует равномерное улучшение свойств конгломерата по всей площади сечения.

Недостатки

К недостаткам хромоникелевого улучшения можно отнести вероятность хрупкости после отпускного процесса. Недостаток устраняют путем введения молибдена (0,2-0,4 %). Область применения легированного материала этого вида – крупные цементируемые изделия (валы, шестерни, шатуны) улучшенной прочности, износостойкости, пластичности. Для существенного усиления этих свойств молибден заменяют присадкой вольфрама, которая устраняет также отпускную хрупкость.

Появление тонких нитеобразных дефектов (волосовины) связано со скоплением неметаллических примесей, представляющих собой продукты раскисления. Их направленность отражает текучесть металла под действием давления во время горячей обработки. Преимущественный состав волосовин – силикатные включения.

Изделия из легированных сплавов малоуглеродистого вида часто страдают от межкристаллических трещин. Причина образующихся дефектов связана усадкой, их расположение обычно совпадает с осью слитка. На поверхность трещины не выходят в отличие от волосовин, с целью их устранения поверхность заготовки подвергают зачистке. Для защиты от появления дефектов, ухудшающих качество металла, разработан ряд специальных мероприятий.

- Стали и сплавы. Марочник. Справ. изд./ В. Г. Сорокин и др. Науч. С77. В. Г. Сорокин, М. А. Гервасьев — М.: «Интермет Инжиниринг», 2001

- Статья в Википедии

- Лахтин Ю. М. Основы металловедения. — М.: Металлургия, 1988.

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.), Wiley

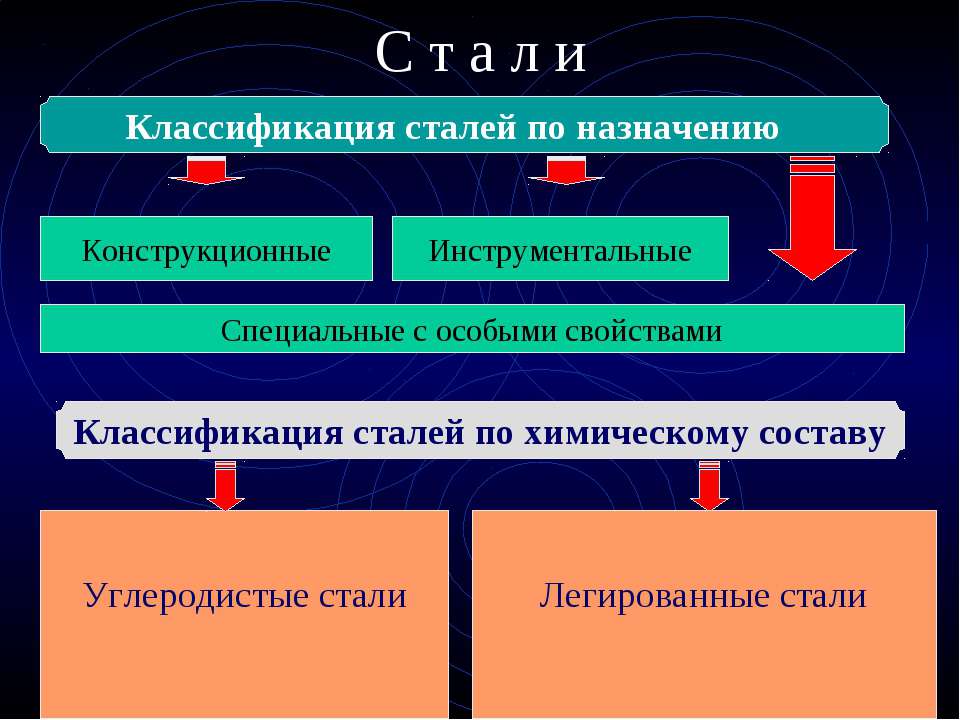

Классификация марок сталей

Сталь – это сплав железа с углеродом, где доля последнего не превышает 2,14 %. Железо обеспечивает твердость металла, однако его чрезмерное содержание приводит к излишней хрупкости сплава.

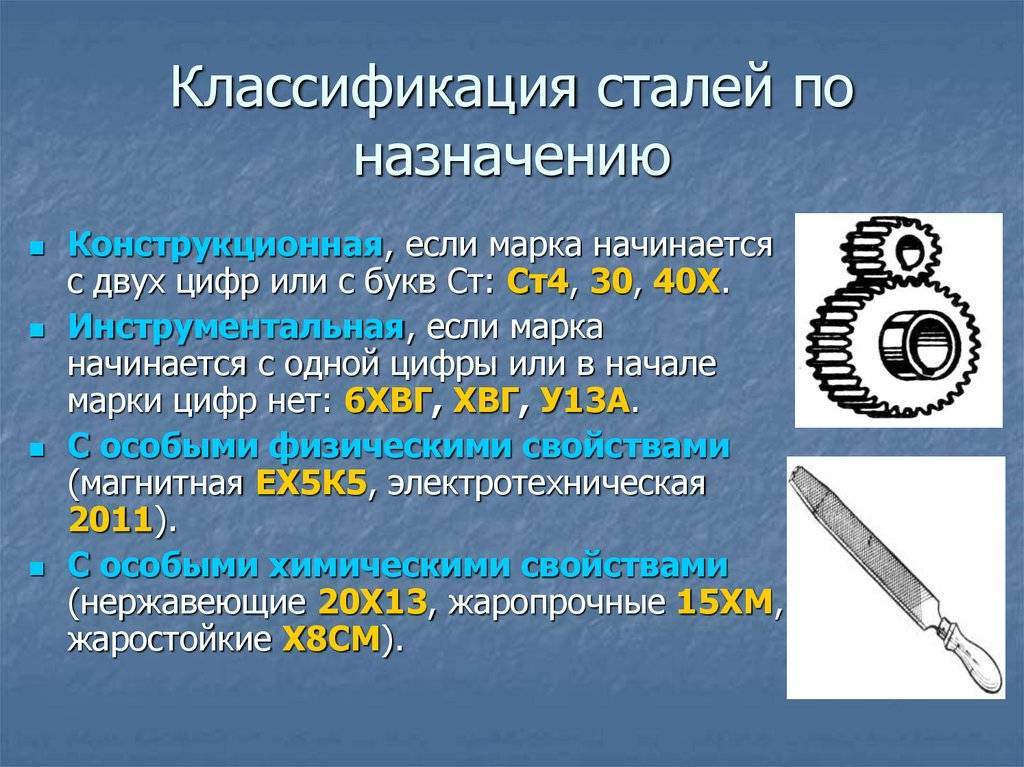

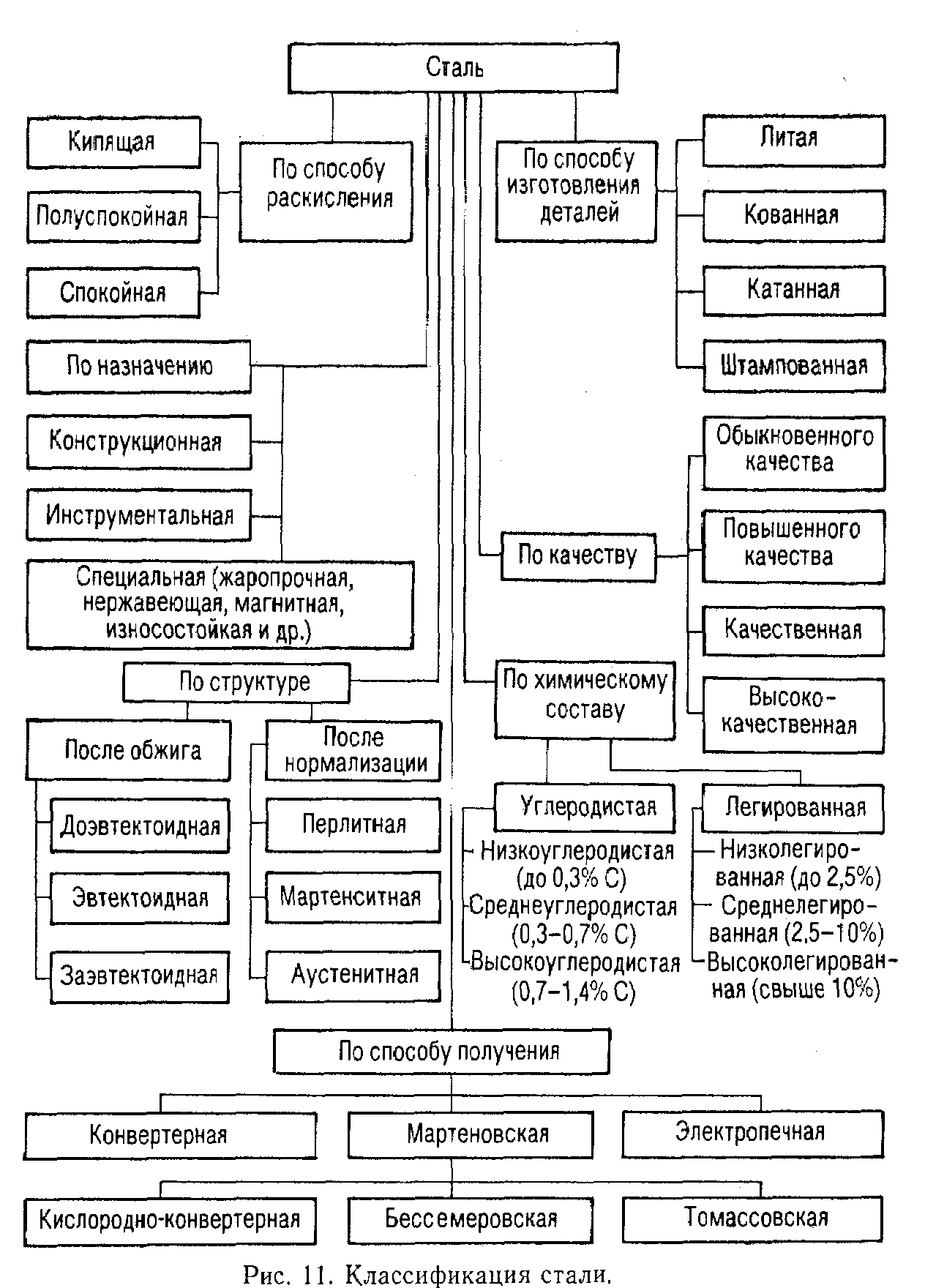

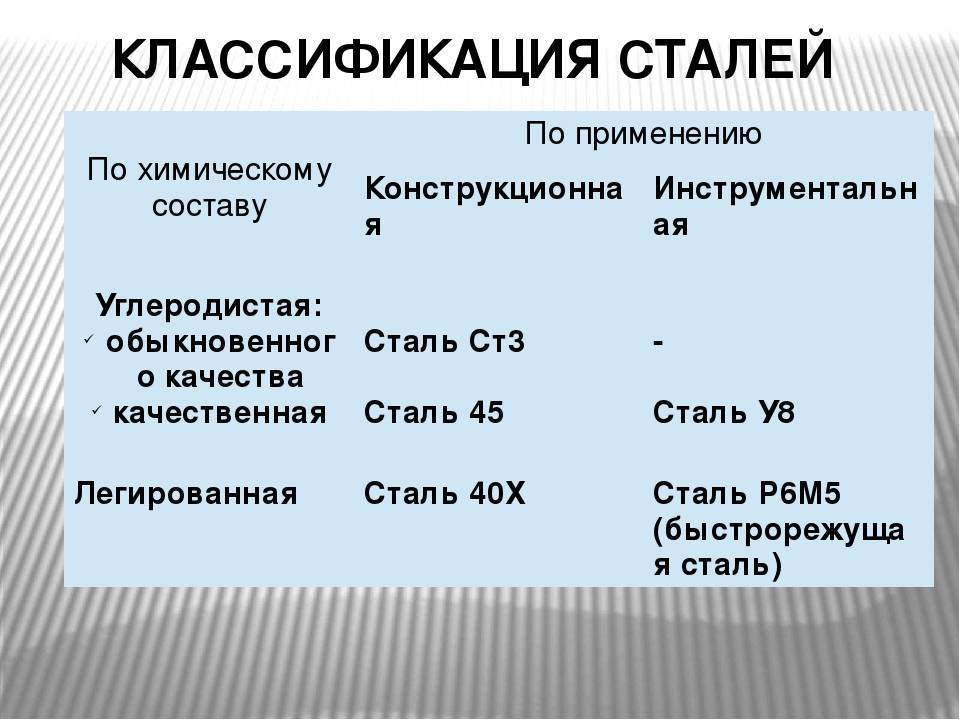

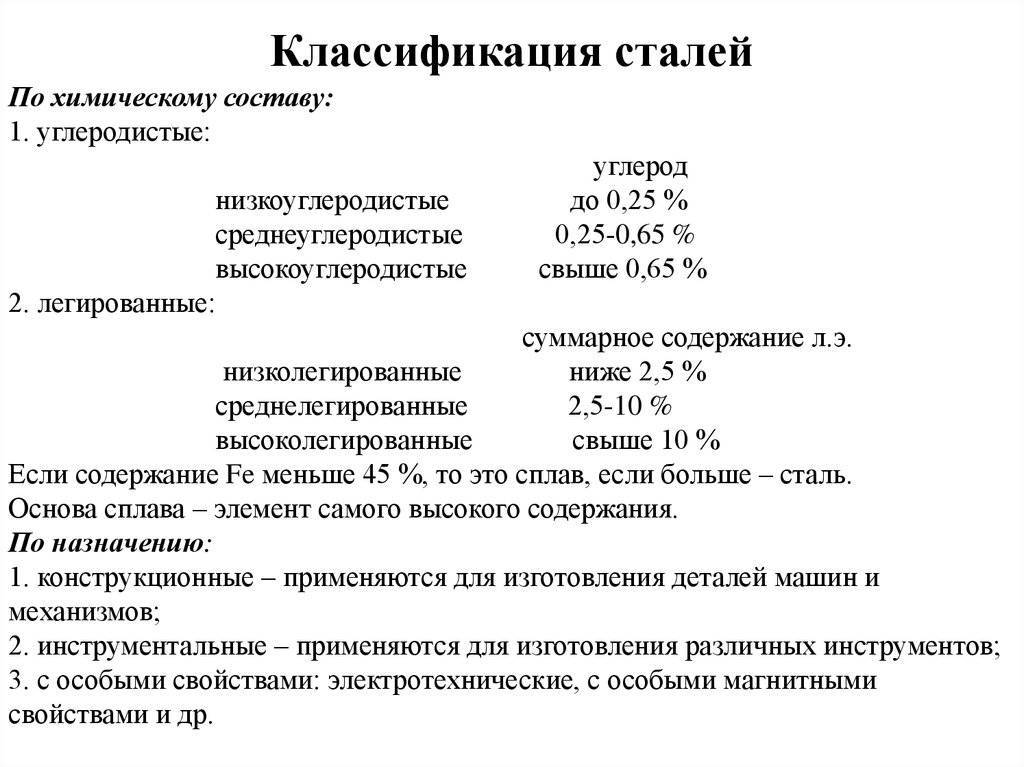

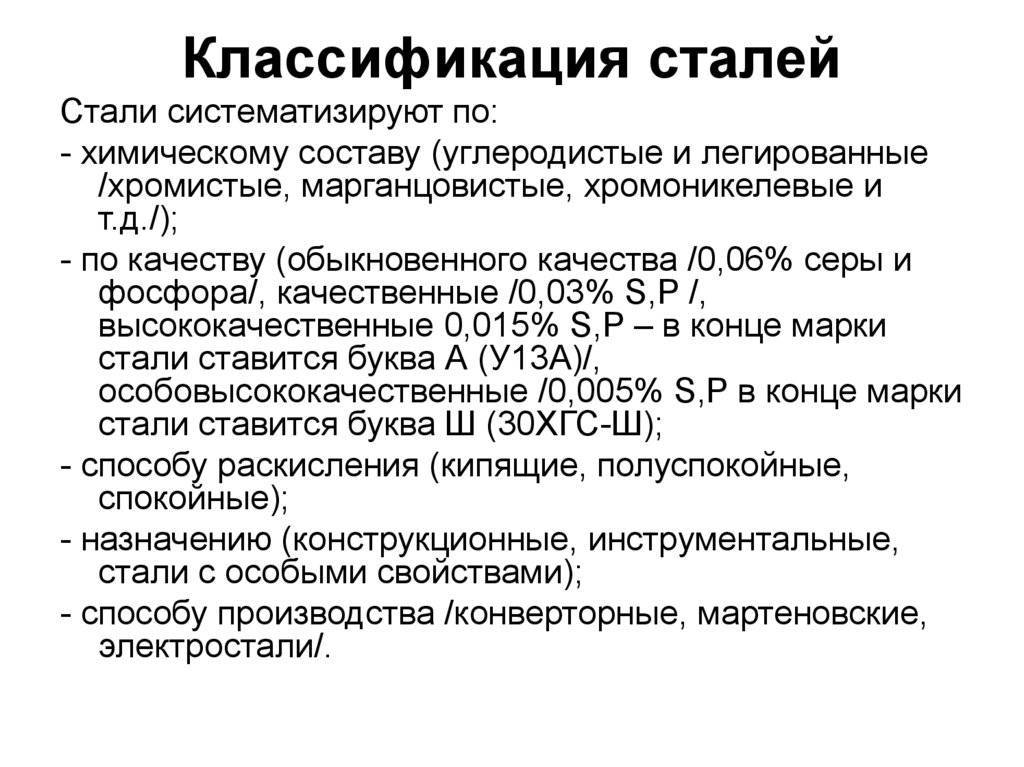

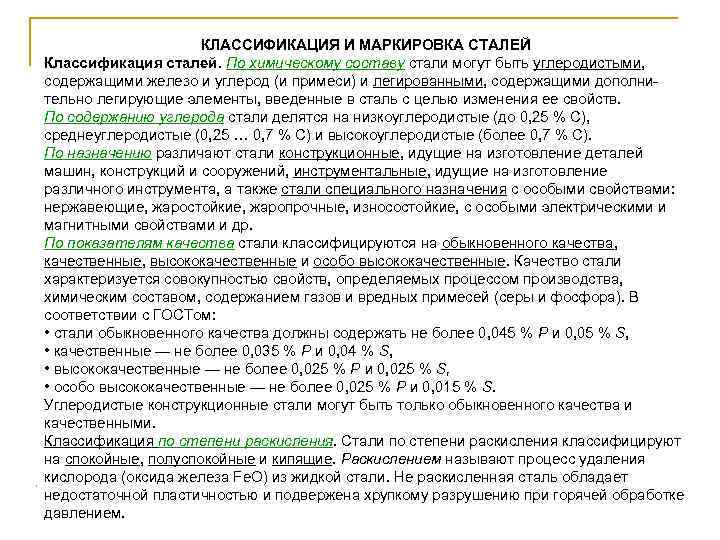

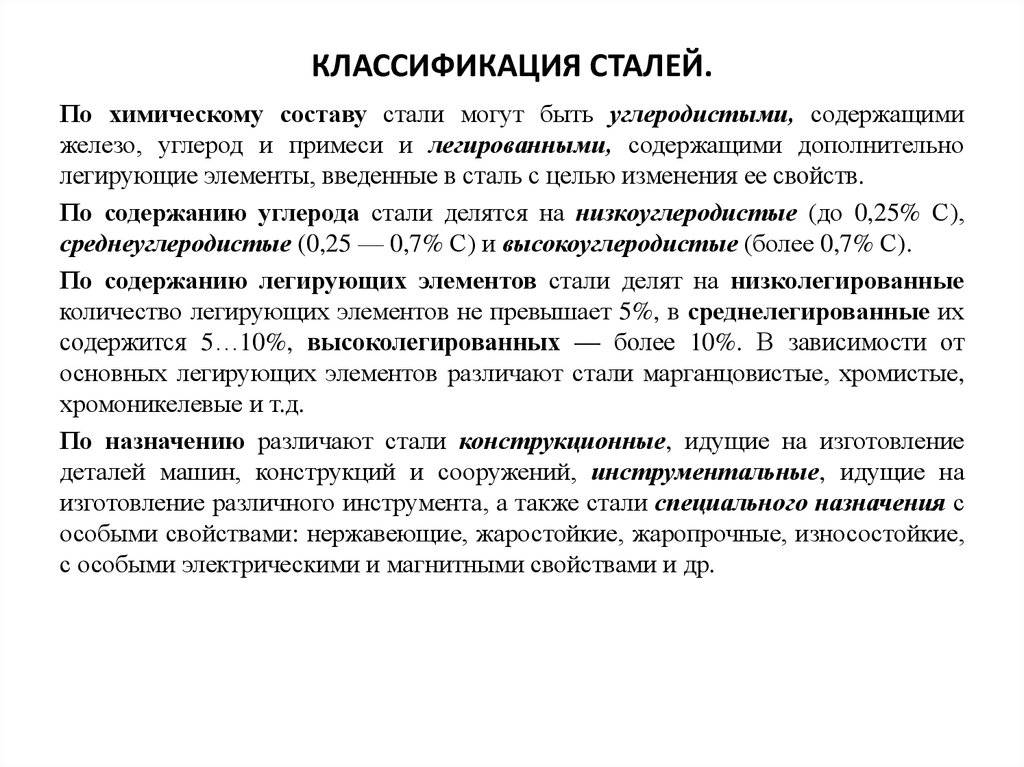

При выделении марок сталей используют такие характеристики:

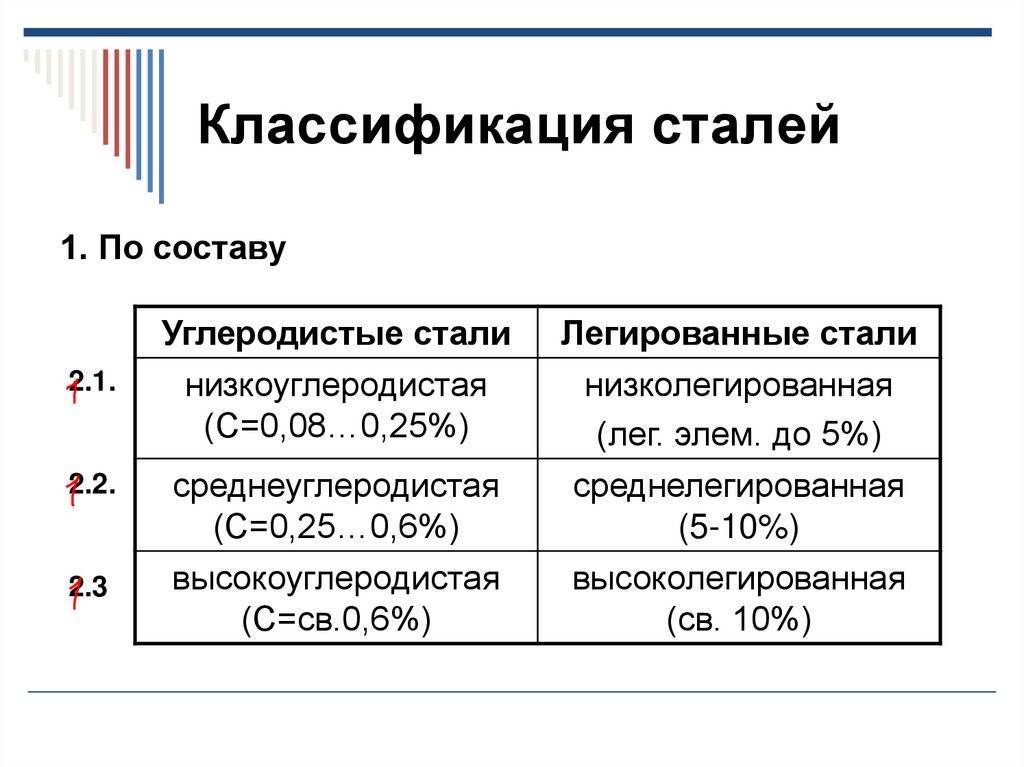

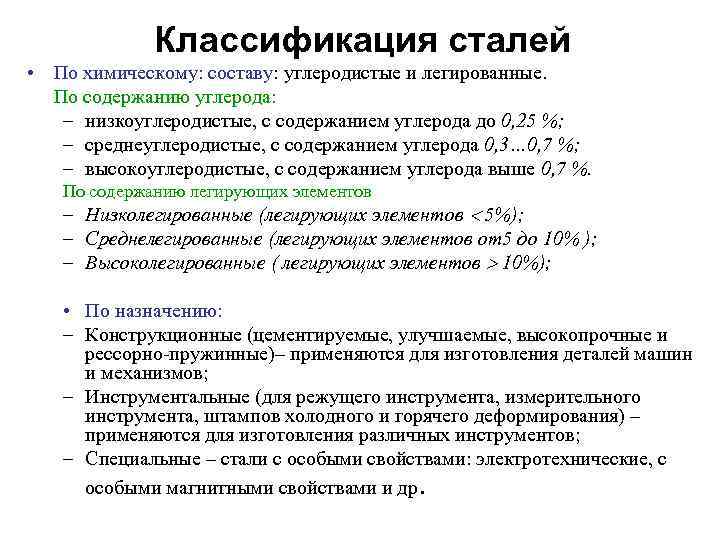

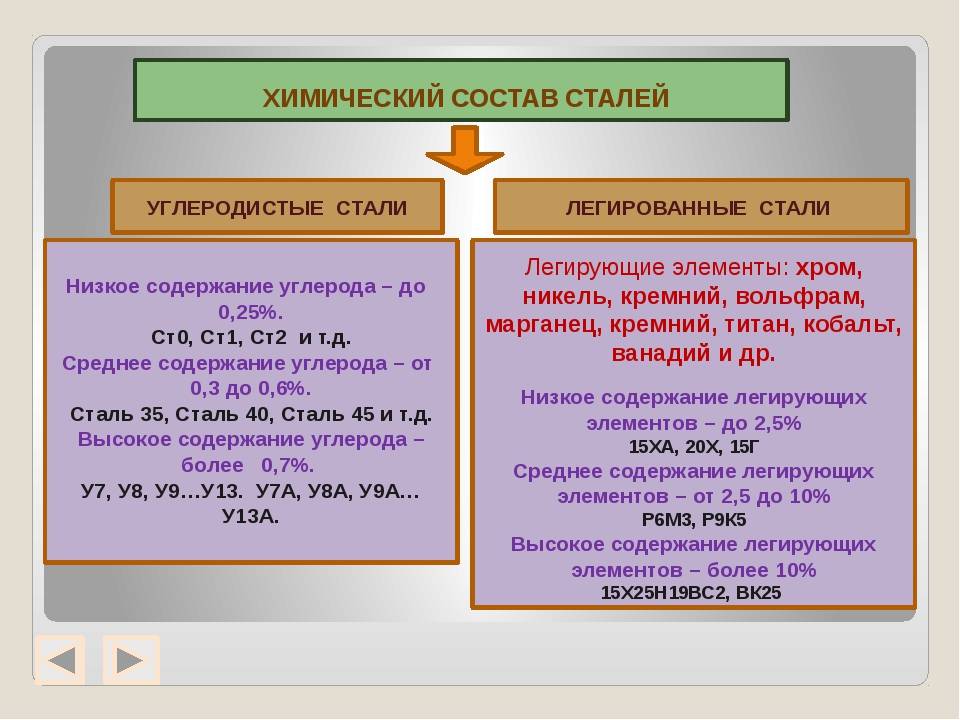

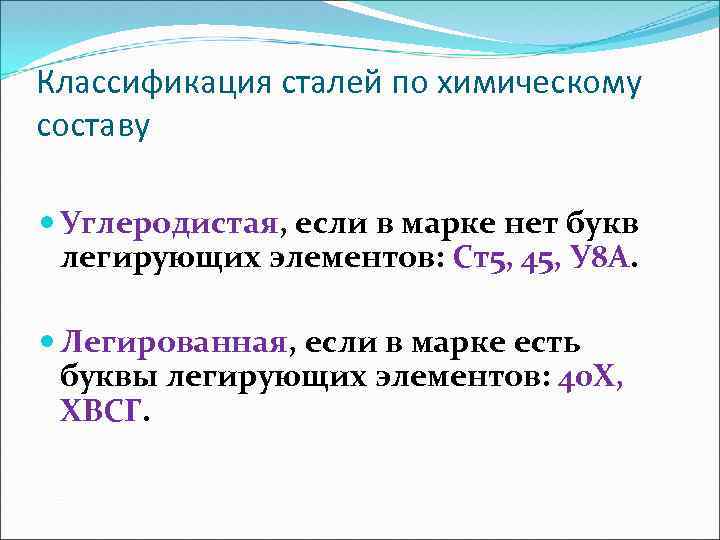

Химический состав.

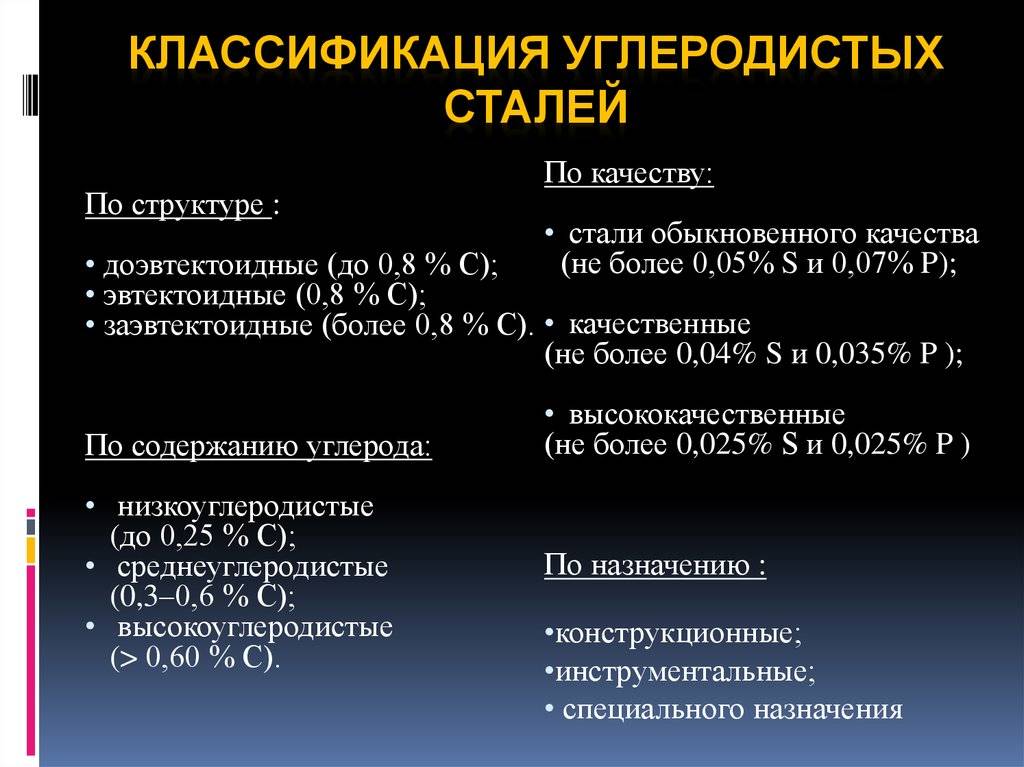

Это один из основных параметров, используемый при разделении сплавов на классы. По химическому составу стали делятся на марки легированной и углеродистой стали. При этом вторые могут быть малоуглеродистыми (с долей углерода не более 0,25 %), среднеуглеродистыми (0,25–0,6 %), высокоуглеродистыми, где больше 0,6 % углерода.

Добавляя в металл легирующие элементы, маркам стали сообщают определенные свойства. Различные комбинации видов и долей содержания добавок способны положительно отражаться на механических, магнитных, электрических свойствах сплавов, увеличивать их сопротивление ржавчине. Безусловно, изменять качество металлов можно методом термообработки, однако использование добавок наиболее эффективно.

По доле содержания в металле легирующих элементов стали делят на низколегированные (до 2,5 % легирующих элементов), среднелегированные (с содержанием 2,5–10 %), высоколегированные сплавы с долей добавок свыше 10 %.

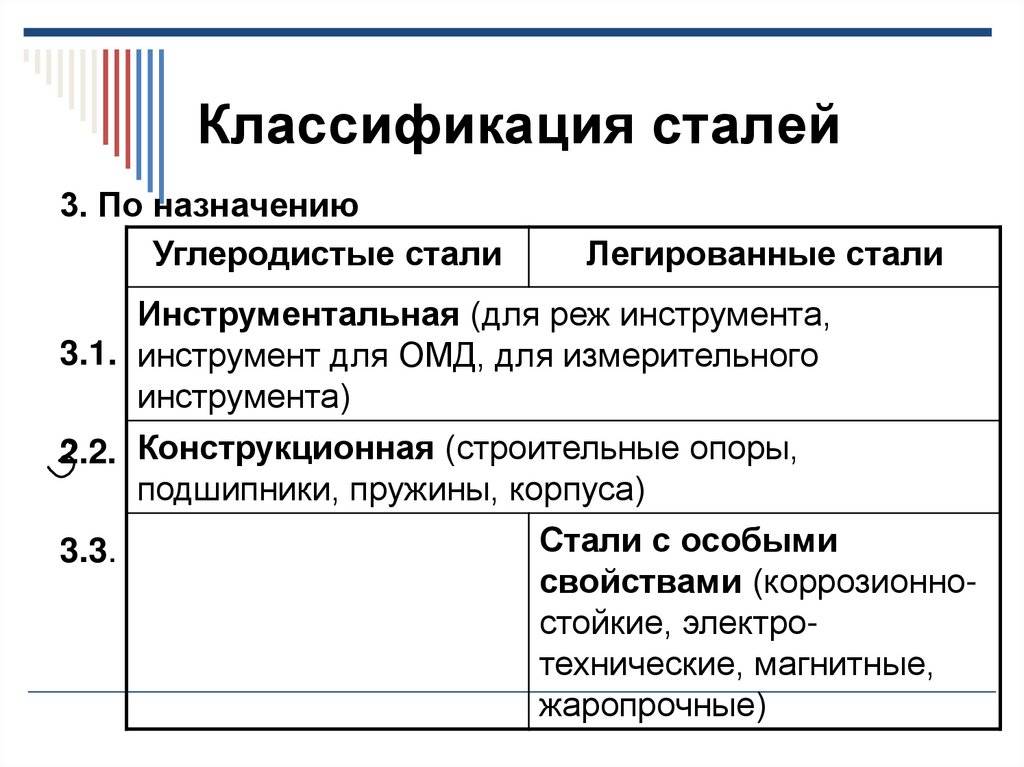

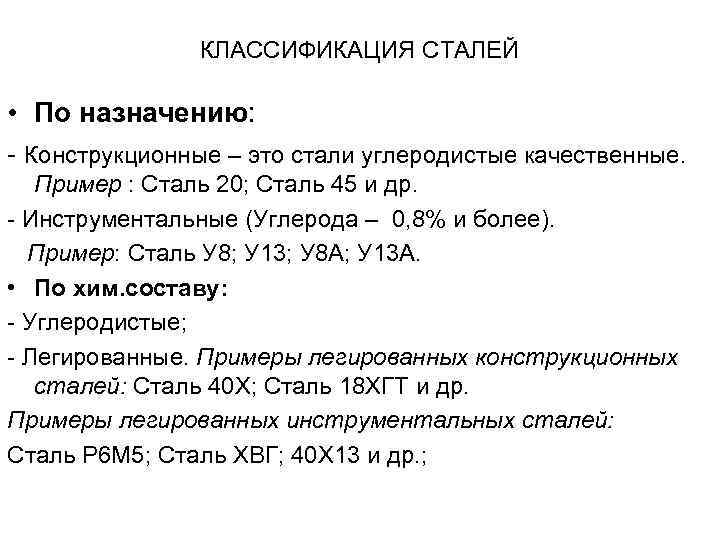

- Назначение.

По данному признаку стали принято делить на инструментальные, конструкционные и прецизионные, то есть отличающиеся особыми физическими характеристиками. Первые идут на изготовление штамповых, мерительных, режущих инструментов, тогда как вторые используются при производстве продукции для сферы строительства и машиностроения. Последняя разновидность идет на изделия, от которых требуются особые качества, например, имеющие определенные магнитные, прочностные характеристики.

- Химические свойства. Речь идет о разделении сталей на нержавеющие, окалиностойкие, жаропрочные, пр. Марки нержавеющей стали делятся на две разные категории: коррозионностойкие и нержавеющие пищевые.

Применение углеродистой конструкционной стали

| Класс стали по качеству | Марка | Применение |

| обычного качества | Ст0 | арматура, обшивка |

| Ст1 | тавры, двутавры, швеллеры | |

| Ст3Гсп | строительный прокат | |

| Ст5сп | втулки, гайки, болты | |

| Ст6пс | строительные ломы | |

| ВСт4кп | фасонный, листовой, сортовой прокат для прочных конструкций | |

| качественная | Сталь10 | трубы для котлов, штамповки |

| Сталь15 | детали высокой пластичности, кулачки, болты, гайки | |

| Сталь18кп | сварные конструкции | |

| Сталь 20пс | оси, вилки, пальцы, штуцера, патрубки | |

| Сталь50 | зубчатые колеса, муфты сцепления | |

| Сталь60 | шпиндели, шайбы, пружинные кольца |

Углеродистые инструментальные стали отличаются высокой прочностью и ударной вязкостью. Они обязательно подлежат многоступенчатой термообработке.

Содержание углерода в стали: 0,7 – 1,3%. Для качественной – до 0,03%, фосфора – до 0,035%. А для инструментальной высококачественной: серы – до 0,02%, фосфора – до 0,03%.

Марочное обозначение (ГОСТ 1435-74):

- У – углеродистая инструментальная;

- 7 -13 – содержание углерода в ней 0,7-1,3%, соответственно;

- Г – наличие в составе марганца;

- А – высококачественная.

Исключениями из основных принципов маркирования углеродистых инструментальных сталей – материал для деталей часовых механизмов А75, АСУ10Е, АУ10Е.

Полуспокойная сталь

В полуспокойной стали выделение газов при ее раскислении подавляется не полностью, так как сталь раскисляется только частично. По-английски это называют semikilledsteel

. Степень выделения газов в этих сталях больше, чем в спокойных сталях, но меньше чем в кипящих. До начала выделения газов в слитке образуется корка слитка значительной толщины. У правильно «полураскисленного» стального слитка отсутствует усадочная раковина, но есть широко рассеянные по толщине пузыри в центральной зоне верхней части слитка. Эти пузыри, однако, завариваются при прокатке слитка. Полуспокойные стали обычно имеют содержание углерода от 0,15 до 0,30 %. Они находят широкое применение при производстве сортового проката, штрипса и труб.

Главными отличиями полуспокойных сталей являются: 1) различная степень неоднородности химического состава – средняя между степенями спокойной и кипящей сталей; 2) меньшая сегрегация химических элементов, чем в спокойной стали; 3) выраженная тенденция положительной химической сегрегации в центре верхней части слитка (рисунок).

Классификация сталей по химическому составу

По химическому составу углеродистые стали делят в зависимости от содержания углерода на следующие группы:

| № п/п | Классификация сталей по химическому составу: |

| 1 | малоуглеродистые — менее 0,3 % С |

| 2 | среднеуглеродистые- более 0,3-0,7 % С. |

| 3 | высокоуглеродистые — более 0,7%С. |

Для улучшеиия технологических свойств стали легируют. Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Cr, Ni, Мо, Wо, V, Аl, В, Ті и др.), а также Мn и Ѕі в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов:

Применение углеродистой конструкционной стали

| Класс стали по качеству | Марка | Применение |

| обычного качества | Ст0 | арматура, обшивка |

| Ст1 | тавры, двутавры, швеллеры | |

| Ст3Гсп | строительный прокат | |

| Ст5сп | втулки, гайки, болты | |

| Ст6пс | строительные ломы | |

| ВСт4кп | фасонный, листовой, сортовой прокат для прочных конструкций | |

| качественная | Сталь10 | трубы для котлов, штамповки |

| Сталь15 | детали высокой пластичности, кулачки, болты, гайки | |

| Сталь18кп | сварные конструкции | |

| Сталь 20пс | оси, вилки, пальцы, штуцера, патрубки | |

| Сталь50 | зубчатые колеса, муфты сцепления | |

| Сталь60 | шпиндели, шайбы, пружинные кольца |

Углеродистые инструментальные стали отличаются высокой прочностью и ударной вязкостью. Они обязательно подлежат многоступенчатой термообработке.

Содержание углерода в стали: 0,7 – 1,3%. Для качественной – до 0,03%, фосфора – до 0,035%. А для инструментальной высококачественной: серы – до 0,02%, фосфора – до 0,03%.

Марочное обозначение (ГОСТ 1435-74):

- У – углеродистая инструментальная;

- 7 -13 – содержание углерода в ней 0,7-1,3%, соответственно;

- Г – наличие в составе марганца;

- А – высококачественная.

Исключениями из основных принципов маркирования углеродистых инструментальных сталей – материал для деталей часовых механизмов А75, АСУ10Е, АУ10Е.

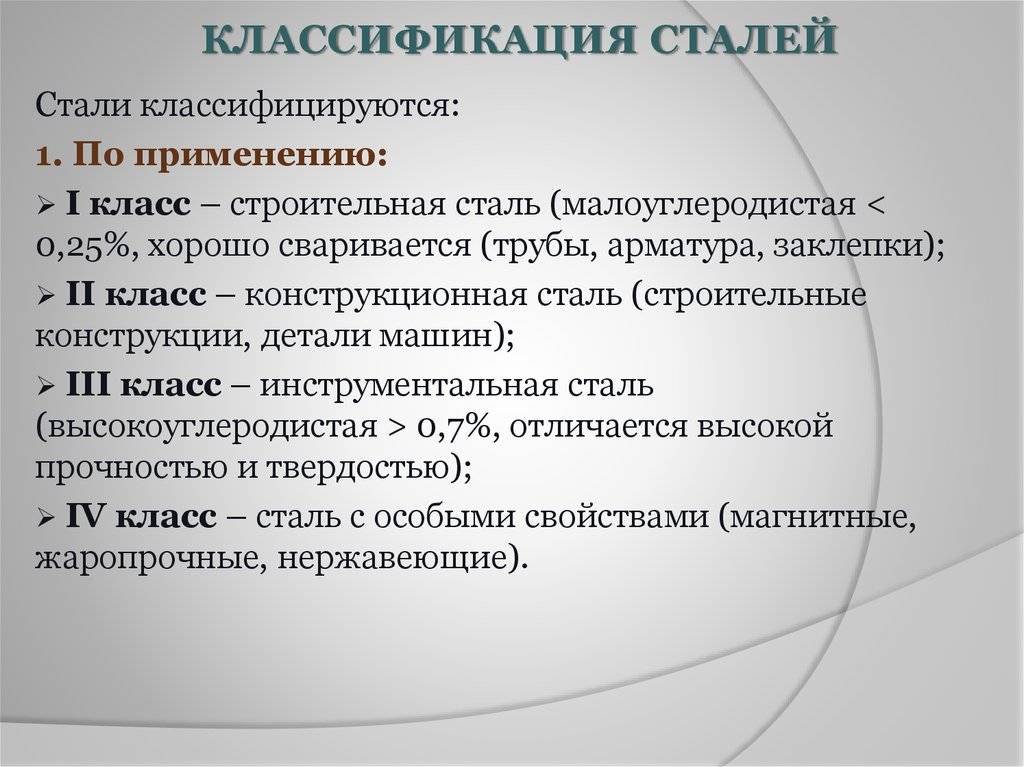

По применению различают:

Класс I – Сталь строительная, применяемая для строительных целей. По химическому составу – эта сталь главным образом углеродистая, а по способу производства – сталь обыкновенного качества (рядовая). Эта сталь, как правило, не подвергается термической обработке (закалке) и используется в состоянии, полученном обработкой давлением. Однако в последнее время показана возможность упрочнения этой стали в результате закалки с прокатного нагрева.

Класс II – сталь машиностроительная (конструкционная). По химическому составу – это сталь углеродистая или легированная, по способу производства – качественная или высококачественная. Большая часть стали этого класса подвергается термической обработке. Для менее ответственных или малонагруженных деталей болты, клинья, дышала, валы маломощных механизмов и т. п) применяются также более дешевая сталь обыкновенного качества марок Ст.4, Ст.5, Ст.6, и Ст.7. Кроме того применяют стали марок Ст.2 и Ст.3, используемые главным образом для строительных целей.

Класс III – сталь инструментальная. По химическому составу сталь углеродистая и легированная, а по способу производства – качественная и очень редко (для наименее ответственного, например, слесарного инструмента) рядовая сталь. Инструментальная сталь по содержанию и по структуре – главным образом заэвтектоидная сталь, этим она заметно отличается от строительной и конструкционной стали (доэвтектоидной стали). Лишь в особых случаях инструментальная сталь применяется в качестве конструкционной для деталей машин специализированного назначения 9шарикоподшипники, пружины). Для инструментов некоторых типов (например, для молотовых штампов) применяется также доэвтектоидная сталь.

Класс IV – сталь с особыми физическими свойствами. По химическому составу – это легированная сталь а по способу производства – высококачественная или качественная сталь, требующая в отдельных случаях соблюдения специальных условий выплавки (например, в вакууме, электрошлаковым переплавом или в атмосфере инертных газов) и последующей обработки.

Что собой представляют углеродистые стали

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения. Высокоуглеродистые стальные сплавы благодаря своим характеристикам оптимально подходят для изготовления деталей, к которым предъявляются повышенные требования по износостойкости, для производства ударно-штампового и измерительного инструмента.

Химический состав углеродистых сталей обыкновенного качества

Углеродистая сталь, как и стальной сплав любой другой категории, содержит в своем составе различные примеси: кремний, марганец, фосфор, серу, азот, кислород и водород. Часть этих примесей, такие как марганец и кремний, являются полезными, их вводят в состав стали на стадии ее выплавки для того, чтобы обеспечить ее раскисление. Сера и фосфор – это вредные примеси, которые ухудшают качественные характеристики стального сплава.

Хотя считается, что углеродистые и легированные стали несовместимы, для улучшения их физико-механических и технологических характеристик может выполняться микролегирование. Для этого в углеродистую сталь вводятся различные добавки: бор, титан, цирконий, редкоземельные элементы. Конечно, при помощи таких добавок не получится сделать из углеродистой стали нержавейку, но заметно улучшить свойства металла они вполне могут.

Это интересно: Стальной канат — классификация и критерии выбора троса

Другие классификационные признаки

По способу раскисления

Различают три вида сталей: кипящие, полуспокойные, спокойные. При равном содержании углерода эти сплавы имеют одинаковые характеристики прочности и разные – пластичности.

- Для раскисления кипящих сталей (кп) применяют марганец. Для них характерны: значительная химическая и структурная неоднородность слитка. Благодаря малому содержанию кремния, стали поддаются холодной штамповке. Не применяются для создания изделий для эксплуатации в холодных климатических условиях.

- Полуспокойные (пс). Раскисляются марганцем, в ковше – алюминием.

- Спокойные (сп). Для раскисления применяются кремний, марганец, алюминий. Выход годного составляет примерно 85%. Для слитка характерна плотная однородная структура.

По качеству

- Углеродистые стали обыкновенного качества – их маркировка осуществляется по ГОСТу 380-2005. Они обозначаются индексом Ст и цифрой – номером марки. Чем больше номер, тем выше содержание углерода, больше твердость и меньше пластичность. В конце ставится обозначение способа раскисления: кп, пс, сп. Используются в изготовлении неответственных строительных конструкций, крепежных элементов, труб, листов, фланцев.

- Качественные углеродистые конструкционные стали обозначают двузначными числами, равными количеству углерода в сотых долях процента. В конце указывается индекс раскисления (кроме спокойных сталей).

По назначению

В зависимости от того, какие функции будут выполнять углеродистые стали, их разделяют на конструкционные и инструментальные. Инструментальные сплавы используются в производстве режущего и ударного инструмента. По качеству их разделяют на качественные (У8, У10, У12, У13) и высококачественные (У8А, У10А, У12А), где буква «У» означает углеродистая, число – сотые доли процента.

Технологии производства

На сегодняшний день в металлургической промышленности используются три основных технологии производства углеродистой стали. Их основные отличия состоят в типе используемого оборудования. Это:

- плавильные печи конвертерного типа;

- мартеновские установки;

- плавильные печи, работающие на электричестве.

В конвертерных установках расплавке подвергаются все составляющие стального сплава: чугун и стальной лом. Кроме того, расплавленный металл в таких печах дополнительно обрабатывается при помощи технического кислорода. В тех случаях, когда примеси, присутствующие в расплавленном металле, необходимо перевести в шлак, в него добавляют обожженную известь.

Печь для конвертерной выплавки стали

Процесс получения углеродистой стали по данной технологии сопровождается активным окислением металла и его угаром, величина которого может доходить до 9% от общего объема сплава. К недостатку данного технологического процесса следует отнести и то, что он проходит с образованием значительного количества пыли, а это вызывает необходимость использования специальных пылеочистительных установок. Применение таких дополнительных устройств сказывается на себестоимости получаемой продукции. Однако все недостатки, которыми характеризуется этот технологический процесс, в полной мере компенсируются его высокой производительностью.

Выплавка в мартеновской печи – еще одна популярная технология, которую применяют для получения углеродистых сталей различных марок. В ту часть мартеновской печи, которая называется плавильной камерой, загружается все необходимое сырье (стальной лом, чугун и др.), которое подвергается нагреванию до температуры плавления. В камере происходят сложные физико-химические взаимодействия, в которых принимают участие расплавленные металл, шлак и газовая среда. В результате получается сплав с требуемыми характеристиками, который в жидком состоянии выводится через специальное отверстие в задней стенке печи.

Цех мартеновских печей

Сталь, получаемая при выплавке в электрических печах, за счет использования принципиально другого источника нагревания не подвергается воздействию окислительной среды, что позволяет сделать ее более чистой. В различных марках углеродистой стали, полученной при выплавке в электрических печах, присутствует меньшее количество водорода. Этот элемент является основной причиной появления в структуре сплавов флокенов, значительно ухудшающих их характеристики.

Инструментальные стали

Инструментальные стали – это изделия без легирования, которые являются прочными. Для уплотнения некоторых участков используют присадки. К ним предъявляются особые требования, связанные с особенностями использования.

Инструментальные стали также подразделяются на несколько подвидов:

- для режущих инструментов;

- для измерительных инструментов;

- штамповые;

- валковые.

Для режущих инструментов

Стали для режущих инструментов стоят достаточно дорого, поэтому создавать из них изделия сможет не каждый. Обычно некоторые части инструментов делают из конституционной стали, например, пластины или лезвия.

Сталь данного вида, в свою очередь, подразделяется на следующие подвиды:

- углеродистые инструментальные сплавы (обычно содержат 0,5-1,3% углерода, распространены для использования в процессе производства);

- легированные инструментальные (из них можно изготовить фрезы, сверла и протяжки);

- быстрорежущие (могут создавать изделия с теплостойкостью до -660 градусов).

Стали для измерительных инструментов

Сталь для измерительных инструментов должны иметь стабильную форму и размеры в процессе изменения и хранения. Также ее поверхность должна быть идеально гладкой, хорошо обрабатываться и шлифоваться.

Такая сталь бывает углеродистой и легированной при помощи хрома, никеля и других элементов. Для повышения устойчивости к износу и улучшения качества поверхности изделия цементируют и закаливают. Сталь по-прежнему востребована при изготовлении самых современных измерительных инструментов.

Штамповые стали

Штамповая сталь отличается твердостью, устойчивостью к температурным перепадам и прокаливаемостью. Она должна быть износостойкой и иметь постоянную форму. К ним этому виду относятся следующие сплавы:

- штамповки холодным методом (кроме твердости, устойчивости к износу, стабильности габаритов и формы добавляются высокий уровень вязкости и устойчивость к температурным перепадам; они могут работать в условиях ударов и высокого уровня давления; производятся на основе лигатур с хромом и другими элементами);

- штамповки горячим методом (они должны быть повышенной прочности и вязкости при нагревании до 500 градусов и высокой теплопроводности для того, чтобы избежать перегрева; они подвергаются процедуре легирования при помощи хрома, никеля, ванадия и т.д.).

Валковые стали

При помощи валковой стали производятся прокатные станы, матрицы, пуансоны, лезвия для работы с металлическими изделиями. С их помощью также можно изготовить комплектующие для горного и бумагоделательного оборудования.

Основные требования к валковой стали:

- высокий уровень прокаливаемости для прочности изделия (закалку стали проводят медленно, опуская ее в масло для охлаждения);

- высокая устойчивость к износу (она позволяет долго и бесперебойно работать всему прокатному стану, обеспечивает стабильные параметры);

- контактная прочность (она должна быть больше напряжения, которое возникает в ходе процесса, с учетом нагрузки от сопротивления и массы устройства).

Стали с особенными химическими и физическими свойствами

Кроме всех вышеперечисленных, существуют также марки сталей с особыми свойствами:

- электротехническая сталь — сплав железа и кремния, иногда легированный алюминием; применяется при производстве магнитопроводов разнообразного электротехнического оборудования;

- суперинвар — сплав железа, никеля и кобальта, применяемый при изготовлении высокоточного оборудования;

- жаростойкая — обладает повышенной стойкостью против разрушения при температурах от 900 °C, легируется алюминием, кремнием, никелем;

- жаропрочная — применяется для изготовления деталей газотурбинных установок, такие стали призваны работать в нагруженном состоянии при высокой температуре в течение некоторого времени.

Улучшение стали при изготовлении деталей

Для примера можно рассмотреть маршрут изготовления детали шестерня из стали 40ХН. Для данного типа деталей требуются высокие значения твердости рабочей поверхности, а также хорошая пластичность и вязкость.

Технологический процесс выглядит так:

- Получение заготовки объемной штамповкой.

- Отжиг. Твердость НВ = 172…175.

- Улучшение. Калить в масле при t = 820-840°С. Отпуск при t = 600-620°С. Твердость НВ = 241…244.

- Механическая обработка.

- Термическая обработка. Калить не глубже 3 мм. Затем низкий отпуск при t = 220°С. Твердость HRC 56…62.

- Шлифование зубьев.

Выбирая режимы термической обработки при улучшении следует учитывать следующие факторы:

- степень легирования;

- диаметр и размер заготовки;

- переходы, являющиеся источниками напряжений;

- прилагаемые динамические нагрузки;

- условия работы;

- требуемая твердость.