Керосинорезы. Устройство и принцип работы

Типовая комплектность устройства такова:

- Резак.

- Бачок для керосина.

- Воздушный подкачивающий насос.

- Шланги.

- Манометр.

- Запорно-пусковая аппаратура.

- Тележка для транспортировки.

Разделение металла с применением керосинорезов происходит следующим образом. Находящийся в специальной ёмкости осветительный керосин (ГОСТ 4753) по шлангу под избыточным давлением подаётся в испарительную камеру, которая имеет огнестойкую набивку (традиционно пока используется асбест, но в последних — правда, ещё опытных — конструкциях керосинорезов уже применяется базальтовая вата, вещество, не содержащее канцерогенных составляющих). Там, в камере, керосин начинает интенсивно испаряться, и уже в парообразном состоянии поступает в мундштук агрегата. По параллельной магистрали к мундштуку поступает воздух. В инжекторной горелке, которой заканчивается мундштук, происходит смешивание двух веществ, вследствие чего в горелке образуется горючая смесь. Для интенсификации процесса, а также для того, чтобы поддерживать концентрацию керосиновых паров постоянной, керосинорезы оснащаются вспомогательными мундштуками, при помощи которых производится постоянный подогрев испарителя. Между обоими мундштуками имеется кольцеобразный зазор (его можно регулировать), через который горючая смесь выходит из смесительной головки, и формирует высокотемпературное пламя.

Температура в факеле горелки керосинореза достигает 2400…2500°С. Это меньше, чем у бензорезов или ацетилено-кислородных резаков, но, во-первых, и таких значений достаточно, чтобы локально расплавить сталь, температура плавления которой, как известно, составляет до 1900°С, а, во-вторых, керосинорезы – установки, значительно более безопасны с точки зрения возможного взрыва или пожара.

Интенсивность подачи всех требуемых газообразных компонентов регулируется при помощи вентилей и поворотных маховичков, которые сдвигают инжектор горелки в осевом направлении, изменяя, таким образом, расстояние до торца смесительной камеры устройства.

Таким образом, в керосинорезах работают два вида пламени – подогревающее, которое обеспечивает нужную температуру компонентов горючей смеси, и основное, кислородное, которым выполняется сам процесс резки металла.

Выпускаются керосинорезы и с иным принципом действия. Вместо испарителей такие устройства снабжаются специальными форсунками, которые выполняют распыление керосина. В диспергированном виде керосин поступает в мундштук и уже там испаряется. Керосинорезы такого типа эффективнее, поскольку конструктивно проще, и обеспечивают более высокую интенсивность испарения, а, следовательно, и производительность резки.

Несмотря на кажущуюся простоту техники, устройство отдельных её составляющих довольно сложно, и его, для последующего квалифицированного использования керосинореза, есть смысл рассмотреть отдельно.

Подготовка кромок

Разумеется, перед сваркой заготовок, такие кромки готовят особым образом, а именно:

- Во-первых, стачивают первую кромку под U-образный профиль.

- Во-вторых, стачивают вторую кромку под ступенчатый профиль.

Без такой предварительной подготовки сварка толстолистового металла электродом любой толщины практически невозможна. Причем по наружной плоскости (в верхней части, со стороны введения электрода) стыкуемых деталей между кромками должен образоваться зазор в 10-15 миллиметров и более, а по внутренней плоскости (в нижней части) зазор должен быть практически нулевым.

Если вы не ошибетесь с габаритами кромок, то вы можете рассчитывать на двойной прирост производительности труда сварщика (повысится скорость наложения шва) и на 25-процентную экономию присадочного материала (электродов или проволоки).

Сварка толстостенных труб и толстолистовых заготовок

При стыковке толстостенных заготовок используются следующие технологии заваривания зазора между деталями:

- Техника последовательного наложения швов горкой

- Техника последовательно наложения швов каскадом.

- Техника последовательного или параллельного наложения швов блоками.

И далее по тексту мы рассмотрим все три процесса.

Сварка «горкой»

Первая технология – формирование шва «горкой» — основана на следующей схеме сваривания:

- На дно зазора между деталями накладывают первый шов, используя для этих целей 5-миллиметровый электрод. Толщина шва в данном случае должна равняться одной трети от толщины свариваемого металла.

- После сбоя окалины и удаления брызг, от одной стенки зазора к другой, поверх первого шва, накладывается второй. Общая высота стыковочного шва (первого и второго) в данном случае равняется двум третям от толщины металла.

- Руководствуясь аналогичным принципом, сварщик накладывает на очищенную от окалины и брызг «горку» второго шва третий слой расплавленного металла. Толщина шва в данном случае равняется толщине металла.

- Последним, четвертым по счету швом, заваривают пространство между горкой и кромками торцов заготовок.

Сварка «каскадом»

В данном случае схема наложения швов выглядит несколько иначе:

- В самом начале накладывается корневой шов, длина которого будет не более 20 сантиметров.

- Далее накладывается второй шов, длиной 40 сантиметров, наползающий на первый. Причем 20 сантиметров второго шва будут корневыми, а следующие 20 см – наползут на первый шов.

- Следующий – третий шов, имеет длину 60 сантиметров. Из которых 20 сантиметров будут корневыми, еще 20 улягутся на корневую часть второго шва и следующие 20 расположатся поверх первого и второго швов, заполняя 20-сантиметровый участок на всю толщину стыка.

- Четвертый шов имеет аналогичную длину — 60 сантиметров. Он закрывает третий шов и выходит на толщину металла над корневой частью второго шва.

Проще говоря: швы накладываются ступеньками, образуя каскады. И крайние 20 сантиметров третьего и последующего швов выходят на толщину свариваемой заготовки.

Ведь мерные 60-сантиметровые швы лучше всего получаются при непрерывной подаче присадочного металла в зону сварочной ванны.

Сварка «блоками»

Если под руками нет полуавтоматического сварочного аппарата, то каскадную технологию можно преобразовать в блочный вариант наложения швов.

И в данном случае технологический процесс сварки толстостенной заготовки будет выглядеть следующим образом:

- В первую очередь заваривают участок корневого шва.

- Далее над корневым швом наваривают второй, промежуточный шов, длина которого будет чуть меньше габаритов первого шва.

- Поверх второго (промежуточного) шва накладывают третий – выходящий на внешнюю поверхность металла на длине, лишь немного отстающей от габаритов корневого шва.

Далее сварку продолжают четвертым корневым швом, пятым промежуточным швом, наползающим на первый, и шестым, накладываемым встык со вторым. Словом, технология очень похожа на каскад. Только «соседние» швы не наползают, а стыкуются друг с другом.

Региональная Металлоторгующая Промышленная Компания

Тонкий стальной лист, изготовленный посредством горячей прокатки, является продуктом металлургического производства и используется не только в качестве готового изделия, но и в виде сырья для производства стальных лент или полос. Различают множество видов листового проката. Именно горячекатаные тонкие листы наиболее востребованы на производстве.

Основные характеристики

С учетом нормируемых характеристик, прокат тонколистовой горячекатаный делится на пять групп. В зависимости от качества отделки поверхности листа, различают 4 группы: оцинкованные листы высокой отделки особого качества, листы с высокой отделкой поверхности, листовой прокат повышенной отделки и листы, имеющие обычную отделку. Есть также группа изделий, относящихся к горячекатаному тонколистовому прокату, имеющих нормальную, весьма глубокую, сложную и просто глубокую способность к вытяжке. Параметры проката регламентируются утвержденными стандартами, в соответствии с которыми при ширине стального листа от 0,5 м и более, его толщина может варьироваться в пределах 0,5-160 мм, а толщина того же изделия в рулонах должна составить от 1,2 до 12 мм не более. Тонколистовой горячекатаный прокат выпускается шириной листа не более 4 мм в то время, как толщина толстолистового может достигать 160 мм. Различают листы нормальной (Б) и повышенной точности (А). С учетом вида кромки, лист может быть обрезным (О) или необрезным (НО) по краю. В зависимости от плоскостности, различают листы высокой (ПВ), улучшенной (ПУ), нормальной (ПН) и особо высокой плоскостности (ПО). Кроме того, как уже отмечалось выше, прокатная листовая сталь может поставляться как в виде отдельных листов, так и в виде рулонов. Изделие может иметь органозолевое, пластизолевое или лакокрасочное покрытие. Помимо этого, покрытие наносится в случае необходимости и с обеих сторон листа (в том числе и оцинкованного).

Применение

Будучи одним из самых экономичных видов металлопродукции, прокат тонколистовой горячекатаный широко используется в машиностроении и строительстве. Из него изготавливают металлоконструкции, корпуса различных измерительных приборов и бытовой техники, тепловую изоляцию для оборудования, функционирующего не только в закрытых помещениях, но и на открытом воздухе.

Уникальность

Благодаря уникальным технологическим разработкам, задействованным при производстве тонколистового горячекатаного проката, готовая продукция отличается высокой прочностью, повышенной долговечностью и безупречным качеством. Процесс изготовления включает ряд важнейших этапов. Прежде всего, исходный материал проходит подготовку к последующей обработке: зачищается и избавляется от визуально заметных дефектов. Это позволяет обеспечить должное качество готового продукта. Далее сталь нагревается до определенной температуры (которую непрерывно поддерживают) и подвергается основной обработке. После горячей прокатки изделие нередко подвергают и холодной обработке, благодаря которой повышается гладкость конечного продукта и улучшаются его механические свойства.

Порядок применения

Прежде чем начинать работу и готовить пилу, нужно уточнить тип строительного материала, который будет подвергаться обработке. Если бетонное сооружение толще 10 см, в нем наверняка находится арматурный скелет. Поэтому для объемных объектов нужно выбирать максимально прочные режущие диски. Следует учесть следующие особенности:

- При работе с базальтом и кварцем диски быстро тупятся.

- Чем крупнее фракция наполнителя бетонного объекта, тем медленнее продвигается резка.

- От размера машины зависит ее мощность. Маленькие пилы относятся к слабым инструментам.

- Диски подбирают в зависимости от свежести и прочности материала.

- До начала основной работы делают пробный спил не глубже 1 см для оценки работы аппаратуры.

- Делая перерывы во время сухой резки, следует вытаскивать рабочий диск, чтобы он быстрее остыл.

После завершения подготовки и проверки выполняют действия в следующем порядке:

- Наметить линию разреза. Чтобы пила не ходила из стороны в сторону и, чтобы не сделать слишком глубокий разрез, рекомендуется вдоль чертежа закрепить бруски из дерева.

- Включить пилу и сделать пробный спил.

- Продолжать работу, погружая пилу в бетон. Брусья удалить.

Возможные сложности

Проблемы, возникающие при восстановлении деталей:

- Повреждение затрагивает отверстия с резьбой, предназначенные для установки датчиков. После заделки разлома требуется просверлить канал и восстановить нарезку, но механическое воздействие может разрушить швы. В этом случае придется отказаться от установки датчика или приобрести новый блок.

- Трещина проходит через рубашку охлаждения или каналы подачи моторного масла. При проведении сварочных работ происходит полное или частичное перекрытие сечений. Подобный ремонт приводит к ускоренному выходу двигателя из строя (из-за локального перегрева или масляного голодания).

- Полученный сварной шов не является герметичным, поэтому необходимо нанести слой эпоксидной смолы. Перед обработкой – очистить поверхности от нагара и обезжирить (например, растворителями для красок). После полимеризации эпоксидная смола не пропускает жидкости, но не выдерживает вибрационных нагрузок и температуры свыше +120°С. После сварки ферромедным электродом для герметизации используют обработку шва 10%-ным раствором хлористого аммония. Продукты реакции заполняют поры и снижают риск течи жидкости.

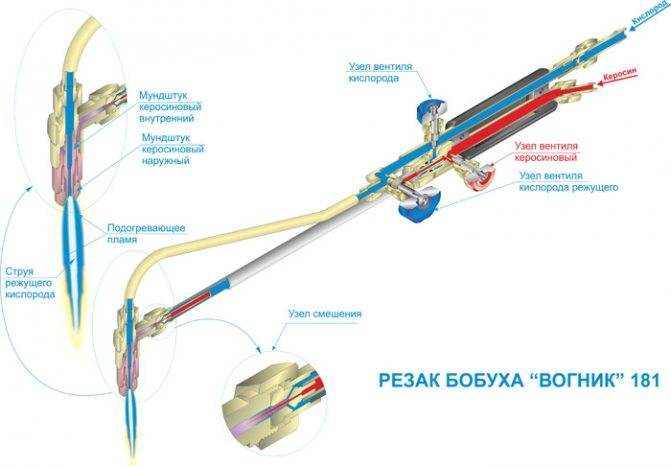

Резак

Конструкция резака, который снабжён испарителем, весьма схожа с аналогичным узлом для газо-кислородной резки. Она включает в себя:

- Основной мундштук.

- Подогревающий мундштук.

- Головку.

- Инжектор.

- Управляющие вентили.

- Подающую трубку.

- Регулирующий маховичок.

- Испаритель.

- Огнестойкая набивка.

Резак работает следующим образом. Керосин из присоединительного шланга поступает в огнестойкую набивку испарителя, где нагревается пламенем, которое образуется на выходе из вспомогательного подогревающего мундштука. Одновременно через инжектор к рабочей головке керосинореза поступает из баллона кислород. В головке происходит смешивание кислорода с подогретыми парами керосина, после чего смесь поджигается, и в таком виде выходит из зазора между мундштуками. Это – подогревающее пламя, интенсивность которого регулируется при помощи маховичков и вентилей. При этом процентный состав компонентов изменяется в пользу кислорода, температура которого увеличивается до значений, соответствующих локальному плавлению металла в зоне резки. Подводящие трубки располагаются в рукоятке резчика.

Безопасность работ с керосинорезом обеспечивается функционированием предохранительного клапана, который и управляет процессом поджига. Для этого вначале открывают кислородный вентиль, а затем – керосиновый. Затем поджигают смесь у основания мундштука, и поворотом маховичков управляют параметрами образующегося пламени. Если давление компонентов выходит за допустимые пределы, эластичная наполнительная смесь, находящаяся в промежутке между уплотнительными шайбами перегревается/охлаждается, и соответственно отпускает или прижимает пружиной седло к горловине клапана. Таким образом, подача либо увеличивается, либо прекращается вовсе.

При регламентном обслуживании резаков следят за состоянием уплотнений, очищают головки от образовавшихся заусенцев, полируют входные и выходные отверстия, используя хлопчатобумажную чистую ветошь.

Что такое толстый металл. Сфера применения

Толстый металл – это разновидность стального проката, обладающего массивностью и высокими прочностными характеристиками. Основа технологии производственного цикла – горячая прокатка металла, в результате которой получаются массивные стальные листы. Определяющей функциональной характеристикой металлопродукции этого вида является ее толщина. Для этой категории металлопроката толщина стальных листов варьируется в диапазоне 5-160 мм. Выпускаются готовые изделия и большей толщины, максимум до 500 мм.

Толщина листового металлопроката определяет его сферу применения. Наиболее активно толстолистовой металл применяется в машиностроении. Ни одна область промышленного производства, связанная с созданием мощных промышленных конструкций, машин и агрегатов не обходится без толстолистовой стали. Самыми распространенными отраслями применения толстого металла являются:

- судостроительная промышленность;

- строительство;

- атомная энергетика;

- химическая отрасль;

- военно-промышленный комплекс.

В каждом отдельном случае используется готовые изделия, детали и конструкции, изготовленные из металлопроката путем обработки толстолистового металла различной толщины. За счет большой толщины металла достигается необходимая прочность конструкций и готовых изделий, увеличиваются их производственный и эксплуатационный ресурс.

Обзор эксплуатационных возможностей

На рынке можно встретить несколько моделей керосинорезов. Наиболее распространенным считается керосинорез РК 02 – универсальное устройство, удобное для использования на предприятиях. Он подходит для резки материала до 200 мм, быстро нагревается до рабочего состояния. Привлекает и доступная цена – 2500-3500 рублей.

Второй популярной моделью считается керосинорез КЖГ 2. Он имеет высокую безопасность, так как предусмотрен защитный узел от обратного удара пламени. Можно применять длительное время, не опасаясь перегрева горелки.

В предохранительном клапане для защиты от обратного удара присутствует дополнительная пружина. Такое устройство дороже примерно на 1000 рублей. Доступна резка более толстого металла до 300 мм. Прибор может работать в более широком режиме температуры, идет в комплекте со сменными мундштуками.

Типы керосинорезов[править | править код]

Керосинорез работающий по принципу распыления (сверху) «Вогник». Керосинорез работающий по принципу испарения (внизу) «Вогник». Керосинорезы применяются двух типов — с испарением и с распылением.

- Керосинорез, работающий по принципу испарения горючего, имеет испарительную камеру с асбестовой набивкой. В камеру поступает керосин, для испарения которого камера подогревается дополнительным пламенем. Это керосинорезы марок «РК-02», «Вогник 170», «Вогник 177» и др.

- Керосинорезы, работающие по принципу распыления, имеют специальное распылительное устройство. Проходя через которое жидкое горючее распыляется, в распыленном виде поступает в мундштук и там испаряется. Это керосинорезы марок «Вогник 181», а также бензорезы марок «Вогник 182»

Керосинорезы работающие по принципу распыления имеют ряд преимуществ по сравнению с керосинорезами работающими по принципу испарения, а именно:

- вес резака на 30-50 % меньше

- нет асбестовой намотки, это упрощает обслуживание керосинореза

- нет подогревающего пламени, как следствие, резак не перегревается в процессе работы, и резчику не приходится дышать продуктами горения топлива

- работает при низких температурах (до −40 ºС с мундштуком «Зима)

- Высокая стойкость к обратным ударам пламени.

Правка металла

Сортовая, фасонная и листовая сталь, из которой изготовляют, различные детали или заготовки, иногда бывает погнута или покороблена. Чтобы устранить эти дефекты, перед обработкой металла выполняют операцию, которая называется правкой.

Правку металла производят в холодном или нагретом состоянии.

При правке в холодном состоянии полосовую, квадратную, круглую и угловую сталь закрепляют в стуловых тисках у места погнутости и вручную выпрямляют погнутые места, выгибая их в направлении, обратном погнутости, а затем выравнивают металл молотком на наковальне или плите.

Сталь выравнивают на наковальне ударом широкого бойка молотка по выпуклым местам, переворачивая материал с одной стороны на другую до тех пор, пока он не станет ровным. Прямолинейность стали проверяют на глаз.

Сила удара зависит от степени искривления и толщины материала. При большом искривлении или значительной толщине материала вначале наносят более сильные удары, по мере выпрямления материала удары ослабляют. Наносить очень сильные удары не следует, так как материал будет расплющиваться и коробиться.

Если полосовая сталь изогнута по узкой кромке, то изогнутую часть укладывают широкой стороной на плиту, затем, прижав сталь к плите левой рукой, правой наносят удары бойком молотка по широкой стороне изогнутой части, сначала сильные, по вогнутой кромке, затем постепенно ослабляя удары, выравнивают выпуклую кромку полосы.

При правке угловой стали, если полоса выгнута в сторону ребра, полосу укладывают полкой на плиту и наносят удары молотком по ребру; если полоса выгнута в сторону полки, полосу укладывают на край плиты или наковальни и наносят удары по полке, постепенно выправляя полосу угловой стали.

Металлические листы правят вручную. Тонкие листы укладывают на плиту выпуклостью вверх. Удары молотком наносят, начиная от края выпуклости к середине. По краям выпуклости удары наносят слабее, а к центру их усиливают.

Толстые листы правят кувалдой в горячем или холодном состоянии так же, как и тонкие.

При правке в горячем состоянии лист нагревают в печи или на горне до 600-700 °С (красное каление).

Для предохранения рук от ушибов при правке металла необходимо надевать рукавицы, пользоваться исправным инструментом и прочно удерживать выправляемый материал на плите или наковальне.

Правку применяют в тех случаях, когда нужно устранить искажение формы заготовки — волнистость, коробление, вмятины, искривления, выпучивания и т. д. Металл можно править как в холодном, так и в нагретом виде. Нагретый металл правится гораздо легче, впрочем это справедливо и в отношении других видов его пластического деформирования, например, гибки.

В домашних условиях правку нужно производить на наковальне или массивной плите из стали или чугуна. Рабочая поверхность плиты должна быть ровной и чистой. Для того чтобы шум от ударов был менее громким, плиту следует устанавливать на деревянном столе, с помощью которого, кроме того, можно выравнить плиту так, чтобы она находилась в горизонтальном положении.

Для правки необходим специальный слесарный инструмент. Нельзя производить правку любым молотком, который есть под рукой: металл может не только не выправиться, но и приобрести еще большие дефекты. Молоток должен быть изготовлен из мягкого материала — свинца, меди, дерева или резины. Кроме того, нельзя править металл молотком с квадратным бойком — он будет оставлять на поверхности металла следы в виде забоин. Боек молотка должен быть круглым и отполированным.

Кроме молотков, применяются деревянные и металлические гладилки и поддержки. Они используются для правки тонкого листового и полосового металла. Для правки закаленных деталей с фасонными поверхностями существуют правильные бабки.

Не стоит, наверное, напоминать, что правку (рихтовку) металла нужно производить в рабочих рукавицах независимо от того, сложная работа или нет, большая заготовка или маленькая и сильно ли она искривлена.

Чтобы проверить кривизну заготовки, нужно уложить ее на гладкую плиту той поверхностью, которая после правки должна представлять собой плоскость. Зазор между плитой и заготовкой покажет степень искривленности, подлежащей устранению. Изогнутые места необходимо отметить мелом, так гораздо легче наносить удары молотком, чем ориентируясь только на заметную глазом кривизну.

— Правка металла

Отрасль металлургии активно развивается, одной из самых востребованных и распространенных техник в данной сфере является гибка и правка металла

Бачок керосинореза

В типовых конструкциях керосинорезов (особо качественными считаются устройства, производимые торговой маркой «Резак Бобуха») используются бачки двух типов: БГ-63, ёмкостью 6,5 л, и БГ-68, ёмкостью 8,5 л. Бачок состоит из следующих элементов:

- Цилиндрического сварного корпуса, дно которого имеет вид вогнутой полусферы.

- Сферической крышки, имеющей два герметизированных отверстия и ручку для переноски.

- Запорного вентиля.

- Заборной трубки, на конце которой имеется сетчатый фильтр.

- Манометра.

- Ручного воздушного насоса, которым создаётся необходимое давление для подачи керосина в шланг.

- Упорного кольца в нижней части корпуса.

- Двух штуцеров — для присоединения шланга, и для заполнения бачка керосином.

При работе насосом, внутри корпуса бачка создаётся избыточное давление до 3 кг/см2, благодаря которому происходит вытеснение керосина в шланг. Заполнение бачка керосином должно быть не выше 70% от его номинальной ёмкости, поскольку часть энергоносителя всё же испаряется. Несмотря на тщательную заделку штуцера в бачок (применяется сварка) часть вещества всё же в момент перекачки испаряется, вследствие чего давление падает. Это обстоятельство вынуждает время от времени использовать насос для подкачки керосина.

Подготовка бачка к использованию заключается в его тщательной очистке, а также проверки исправности насоса и манометра. Несмотря на наличие фильтра, рекомендуется заливать в бачок только предварительно отфильтрованный керосин. Недопустимо применять бачок в наклонном или горизонтальном состоянии. Для соблюдения правил пожарной безопасности, и для удобств при использовании бачок размещают на расстоянии не ближе 5 метров от кислородного баллона, и не далее 3 – от места применения керосинореза.

Техническое обслуживание узла заключается в периодической чистке каналов медными или алюминиевыми иглами (стальные применять не рекомендуется).

Кислород и горючие газы

Для резки должен применяться кислород возможно более высокой чистоты. Практически применяют кислород чистотой 98,5—99,5%. Чем выше чистота кислорода, тем резка протекает быстрее, а расход кислорода меньше.

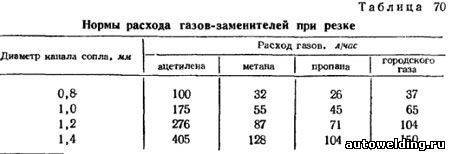

Для подогрева изделия при резке широко применяют горючие газы — заменители ацетилена. В первую очередь используются: коксовый, природный, нефтяной и паролизный газы, пропан, пары керосина. При использовании газов-заменителей расход их через резак можно определить, зная коэффициент замены ацетилена. Значения этого коэффициента принимаются равными: для метана и природного газа 1,5, для городского газа 1,8, для пропана 0,6. Сечения каналов в резаках для газов-заменителей рассчитывают по допустимому расходу газа через мундштук, пользуясь нормами, приведенными в табл. 70.