Правила нанесения обозначений и особенности их расшифровки

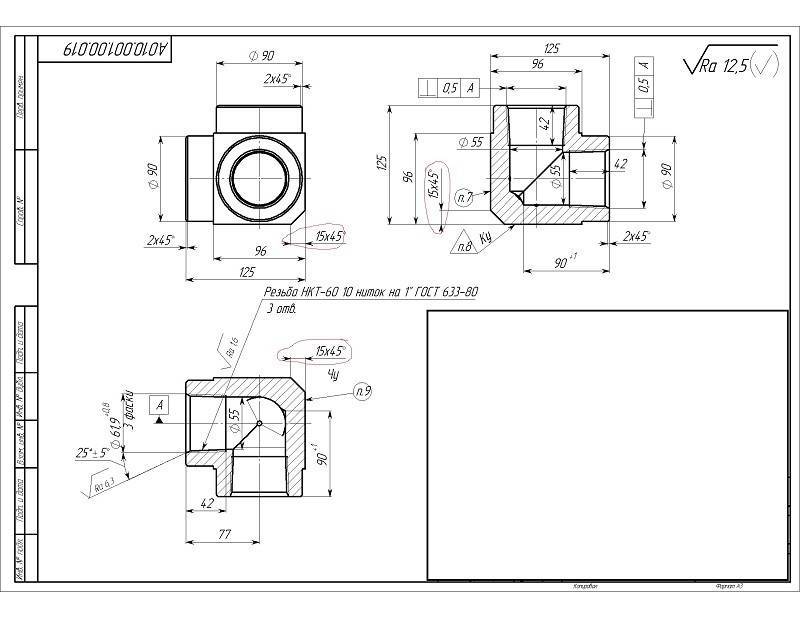

Выше уже упоминалось о том, как должно выполняться обозначение сварных соединений разных типов. На черту стыка указывает линия с направленной стрелкой, над или под которой наносятся надписи.

Существуют определенные правила, согласно которых должны наноситься все технические надписи. Маркировка сварных швов состоит из 9 взаимосвязанных между собой блоков. На фото ниже показана структура расположения маркировочных знаков.

На фото показано как обозначается сварное соединение на чертеже на примере двухстороннего монтажного стыкового шва, выполняемого ручной дуговой сваркой:

- В первой колонке изображен вспомогательный знак. Это контур замкнутого шва, определяющий выдвигаемые к элементу монтажные условия.

- Второй блок содержит код межгосударственного стандарта, в соответствии которого должны осуществляться работы по свариванию металлоконструкции.

- Третья колонка – это маркировка (обозначение) сварного шва на чертеже.

- Далее изображен дефис, который на подкатегории разделяет все последующие позиции.

- Буквы в пятом блоке указывают на технологию, по которой выполняются сварочные работы. Обязательно к заполнению эта позиция не является.

- В шестой колонке содержится величина углового катета, величина его указана в миллиметрах.

- Седьмой блок: дополнительное обозначение – прерывистый сварной шов, интервал шага, цепное или шахматное расположение и т. д.

- В восьмом блоке изображаются вспомогательные знаки, указывающие на тип обработки.

- Последняя девятая колонка – это показатели чистоты поверхности стыкового соединения. Указывается в случаях, когда после сварочного процесса необходима механическая обработка изделия.

Это приведено стандартное обозначение сварных швов на чертежах, примеры обозначения некоторых уже выполненных соединений приведены ниже.

Пример 1

Представленное на чертеже условное обозначение сварного шва расшифровывается следующим образом:

- знак говорит о том, что непосредственно на месте монтажа после подгонки элементов следует осуществлять их соединение;

- ГОСТ 5264-80 – это номер регламентирующего документа, в данном случае он указывает на то, что с помощью электродуговой сварки выполнен стык;

- С13 – значит, что в стыковом соединении на одном скосе изогнутая фаска;

- знак указывает что с двух сторон шва осуществлено снятие внутреннего термического напряжения (усилия);

- Rz20 – показатель чистоты поверхности лицевой стороны, Rz80 – обратной стороны.

Пример 2

Здесь изображен выполненный автоматической дуговой сваркой (А) по замкнутой линии под флюсом (ГОСТ 11533-75) двусторонний (У2) угловой шов без скоса кромок.

Пример 3

С тыльной стороны создан стык.

Соединение выполнено с применением электродуговой сварки по ГОСТу 5264-80. Шов односторонний с загибом края, контур разомкнутый.

Пример 4

Сварочное соединение под наклоном

- контур стыковки элементов сплошной, выполнен в форме кольца;

- в газовой среде осуществлена сварка, ГОСТ 17771-76;

- стык тавровый (ТЗ), выполнена обработка каждой его стороны без разделки кромок;

- в качестве газовой среды использована окись углерода (УП) газообразной консистенции, электрод – расплавляемый;

- 6 мм составляет длина катета стыкового соединения;

- в шахматном порядке (Z) периодически создается сплошной проваренный участок длиной 50 мм и с шагом 100 миллиметров.

Пример 5

Для выполнения шва применена дуговая полуавтоматическая сварка, чертеж обозначает что шов односторонний (Н1), созданный плавящимся электродом внахлестку без скоса кромок в среде защитных газов. Шов круговой (), выполнен по замкнутой линии, 5 мм (Δ5) составляет дина катета.

Если на чертеже содержится несколько одинаковых соединительных стыков, то только на одном их них наносится условное обозначение. К остальным швам в местах, где должно быть обозначение указываются только их порядковые номера. При этом количество одинаковых соединений указывается на линии-выноске, как показано на примере ниже.

Одинаковыми стыковые соединения считаются в случаях, когда:

- разновидности стыков и размеры элементов являются одинаковыми при сравнении их поперечного сечения;

- одинаковые требования выдвигаются ко всем соединениям.

Когда для сварочного стыка установлена категория его контроля либо контрольный комплекс, то только под линией выноской должно наноситься условное обозначение.

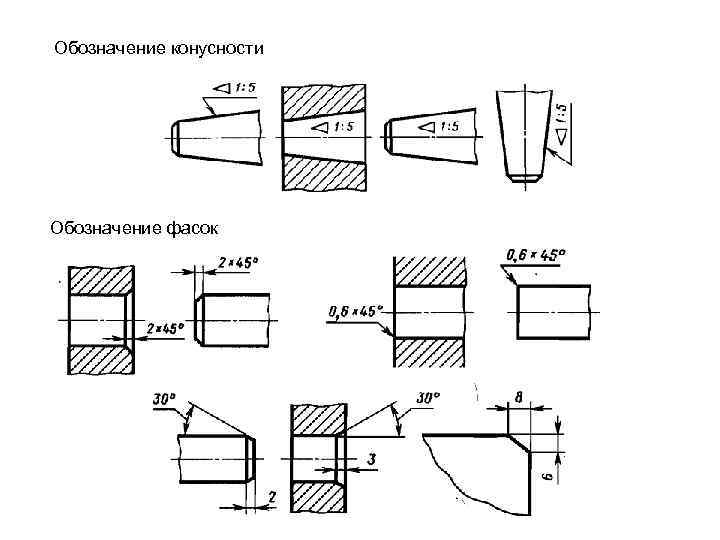

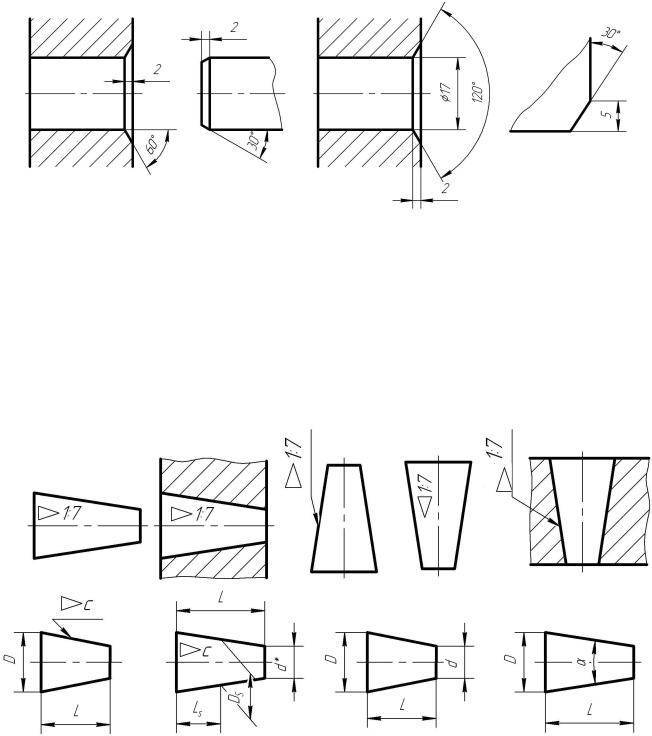

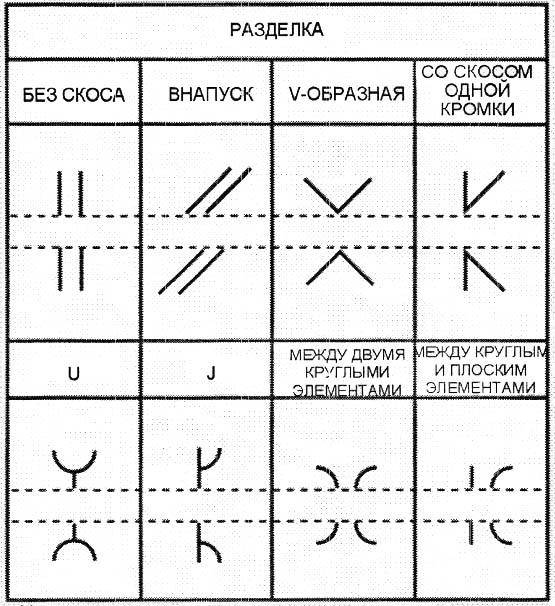

Формы скосов

Способ оформления торцевых поверхностей зависит не только от толщины деталей, но и от нагрузки на сварочный шов. Конфигурация кромок определяет размер зоны термического действия, форму шовного валика, интенсивность прогрева и другие параметры, которые влияют на прочность соединения.

V-образная

Такой скос является самым распространенным способом оформления торцов деталей. Его применяют при сварке металлических листов толщиной от 3 до 60 мм. Для ответственных конструкций границы размеров составляют 3-26 мм.

Угол зависит от количества обработанных кромок. Его разделка односторонняя, то фаску выполняют под 50°, если двухсторонняя — под 60°.

V-образный скос — самый распространенный способ оформления торцов деталей.

V-образный скос — самый распространенный способ оформления торцов деталей.

K-образная

Разделку применяют для толстостенных деталей, которые соединяют встык или под прямым углом. При данном типе оформления скосы выполняются только на одной из кромок, но с обеих сторон.

K-образный скос выполняется только на одной из кромок с обеих сторон.

K-образный скос выполняется только на одной из кромок с обеих сторон.

Угол фаски выбирают в зависимости от сварочного аппарата:

- при ручном газопламенном оборудовании — 40-45°;

- при электродуговом — 30-35°.

Свободные края притупляют на высоту 1-3 мм. Недостаточная подготовка грани может привести к прожогу шва, а чрезмерная — к непровару.

U-образная

Криволинейная (U-образная) разделка позволяет сэкономить электроды, обеспечить равномерное проваривание и ускорить процесс. Зона термического влияния при этом способе оформления торцов меньше, чем при V-образной разделке, поэтому соединение получается более прочным.

Криволинейные фаски выполняют на заготовках толщиной 20-60 мм. В зависимости от размеров и назначения детали разделку выполняют с одной или обеих сторон.

U-образный скос экономит электроды и ускоряет рабочий процесс.

U-образный скос экономит электроды и ускоряет рабочий процесс.

X-образная

Эту разделку проводят при двухстороннем соединении и большой толщине заготовок. В вертикальной плоскости она представляет собой V-образные скосы, выполненные с каждой стороны деталей. Благодаря большому объему сварочной ванны и доступу к корневой части шва готовое соединение способно работать под большими нагрузками.

X-образную разделку шва проводят при двухстороннем соединении и большой толщине заготовок.

X-образную разделку шва проводят при двухстороннем соединении и большой толщине заготовок.

Шовные валики при Х-образной форме кромок получаются более широкими, чем при U-образной. Швы наплавляются послойно.

Рекомендованный угол разделки составляет 45 или 60°. Чем более вязким остается металл при высокотемпературном воздействии, тем больший параметр скоса выбирают при подготовке кромок.

Условные знаки швов с разделкой кромок.

Условные знаки швов с разделкой кромок.

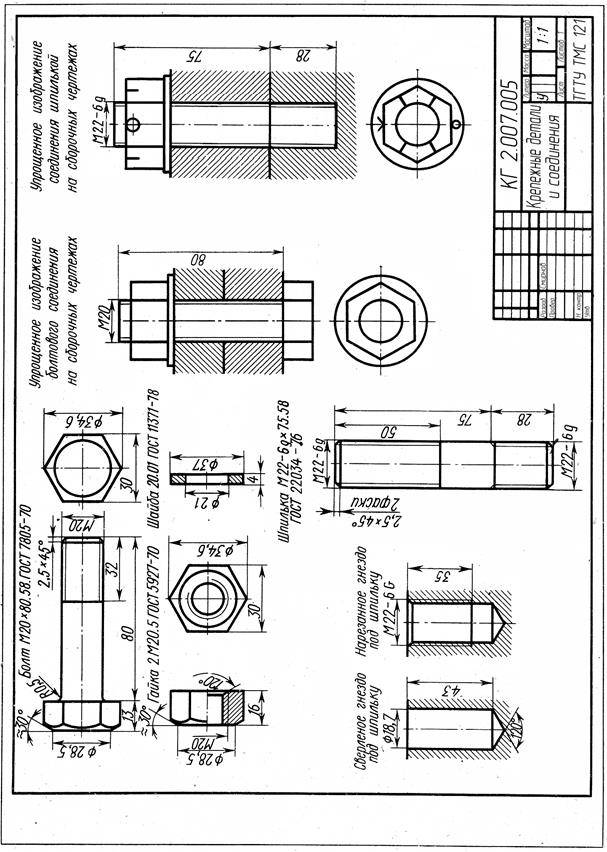

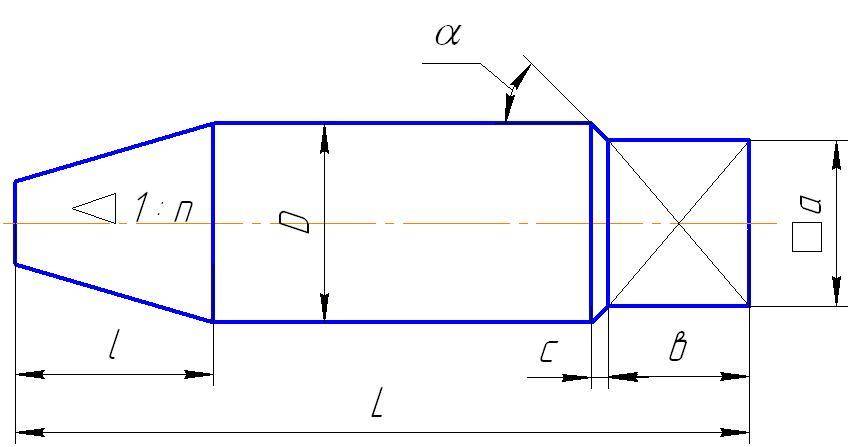

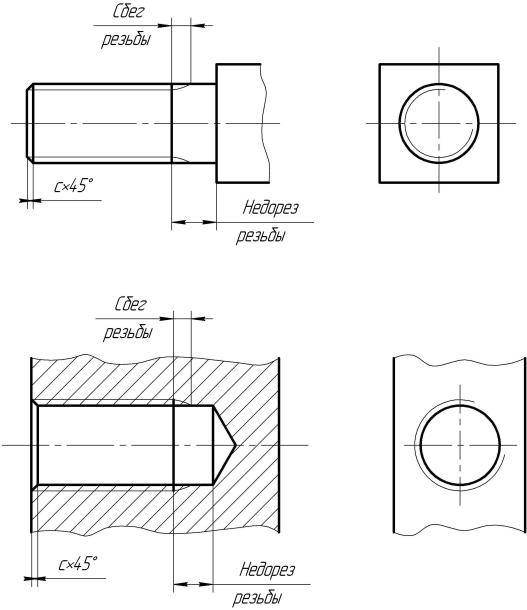

Параметры резьбы

Основными параметрами резьб для труб являются:

- Шаг. Задается количеством витков, которые размещаются на расстоянии в 25,4 мм (1 дюйм). Если в обычной резьбе шагом считают расстояние между средними точками вершин или впадин соседних зубцов, то в трубной подсчитывают число шагов, которое на длине в 25,4 мм может быть 28, 19, 14, 11, 11 1/2 и 8.

- Наружный, средний и внутренний диаметр резьбы. Для внешней (ниппели) и внутренней (муфты) резьб это соответственно расстояние по диагонали между вершинами, серединами гребней и впадинами между ними.

- В технической документации указывается высота профиля, равная расстоянию между спроецированными до острого треугольника вершинами и впадинами, а также их радиус закругления. Аналогичный показатель — это рабочая высота, равная расстоянию между скругленными вершиной зубца и впадиной.

- Угол профиля — показывает угловой размер вершины зубца в градусах, для трубного профиля общепринятый показатель принимают равным 55°.

- Ход — расстояние между любой точкой на поверхности резьбовой насечки до ее проекции при повороте детали на 360°.

- Для конических резьб дополнительно устанавливается угол конуса в градусах и конусность.

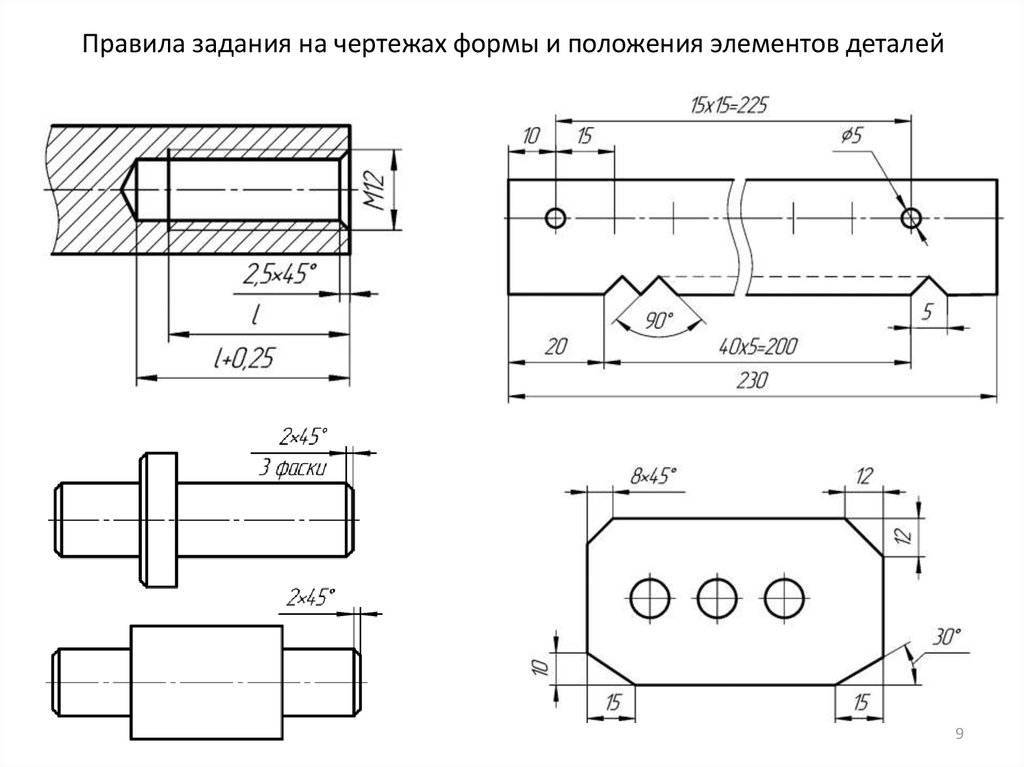

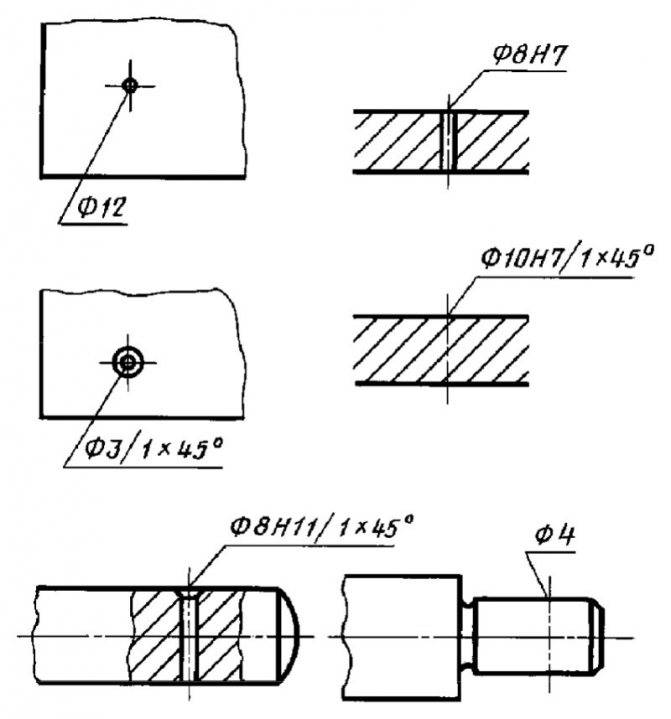

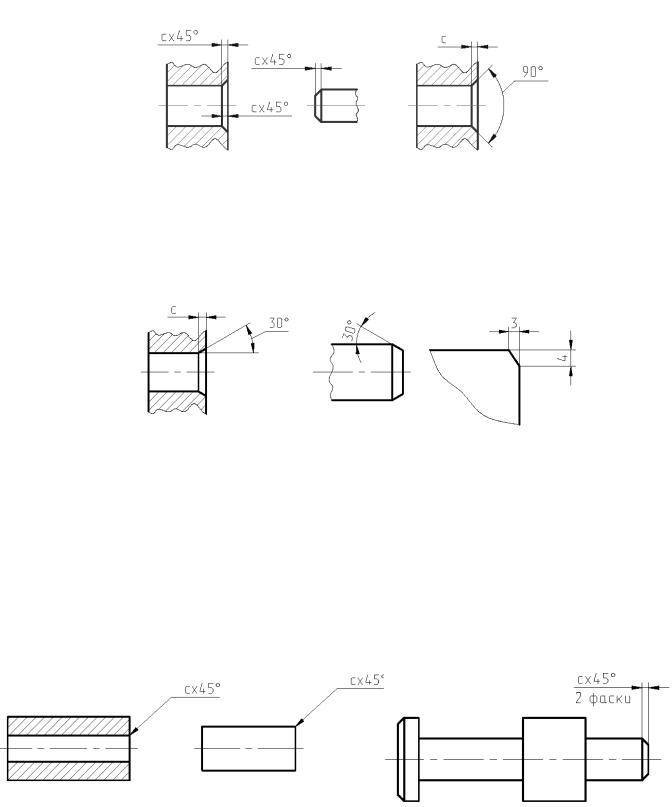

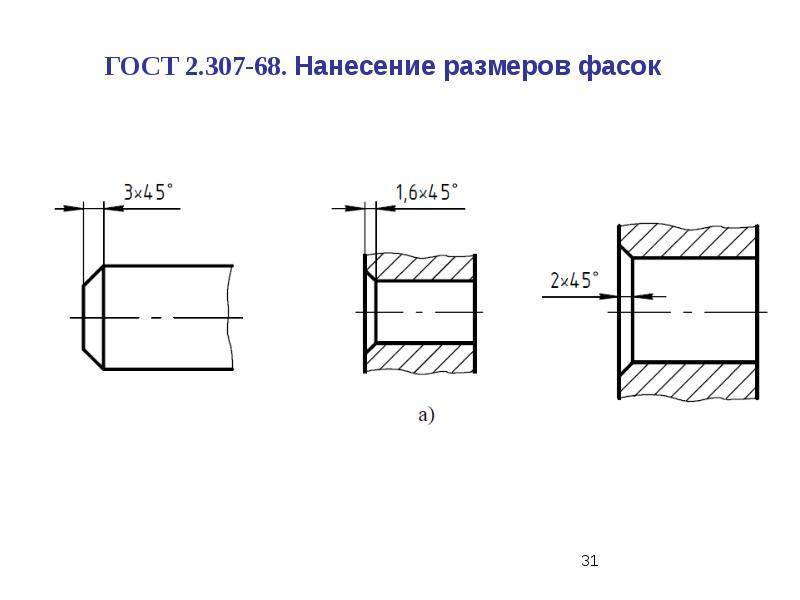

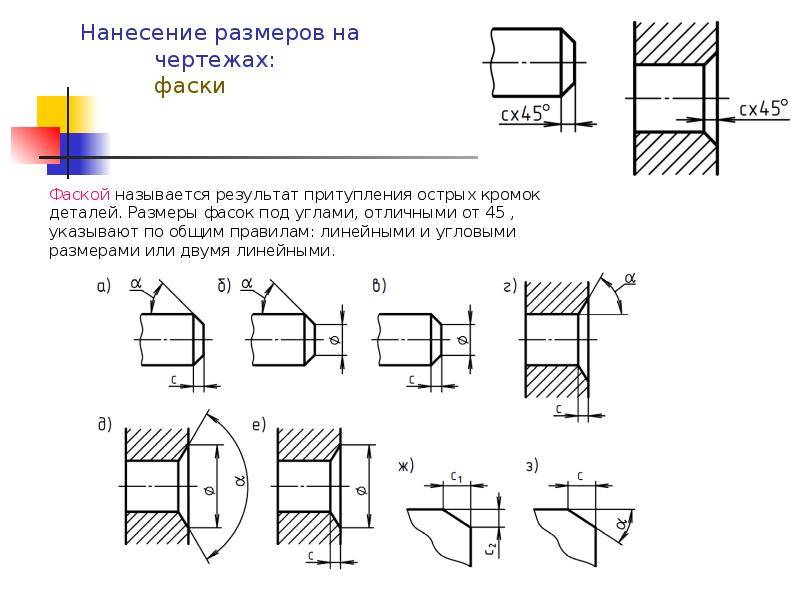

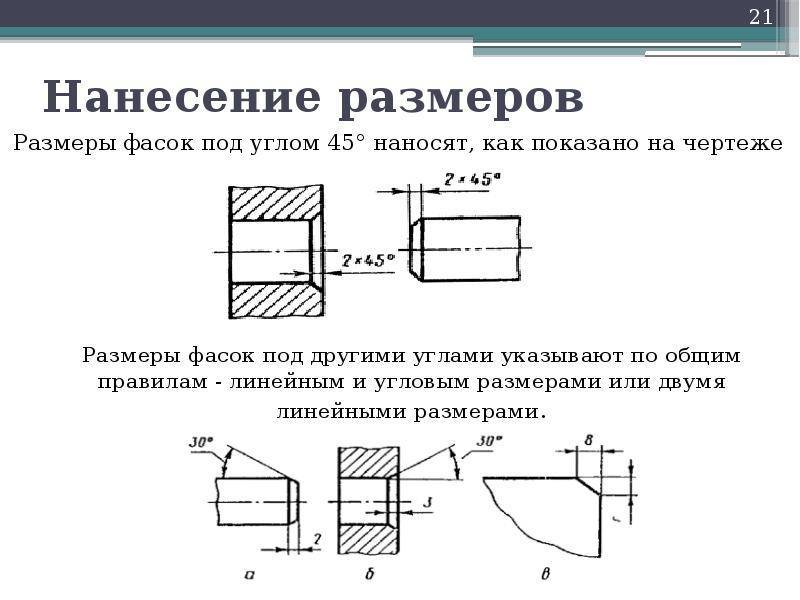

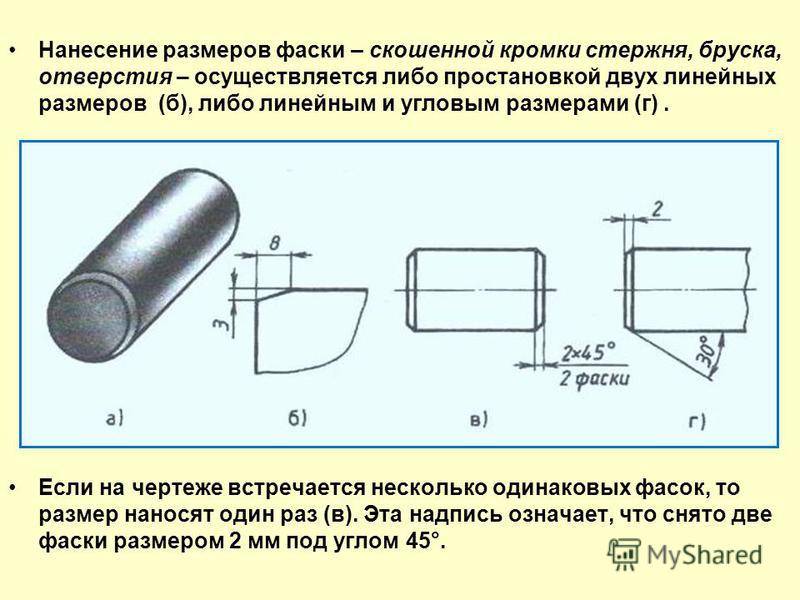

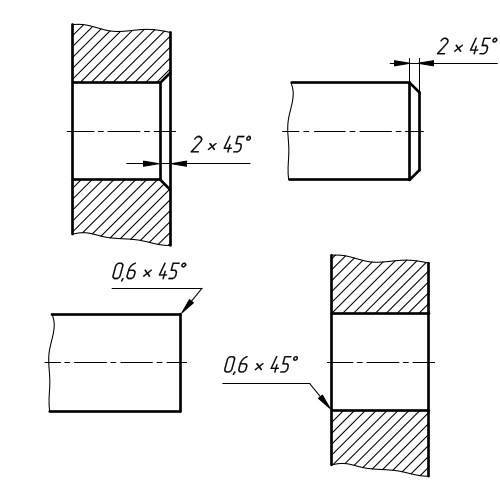

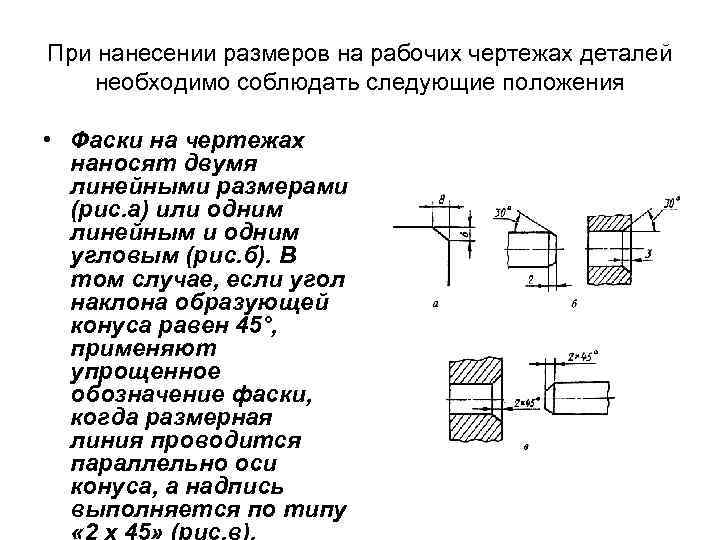

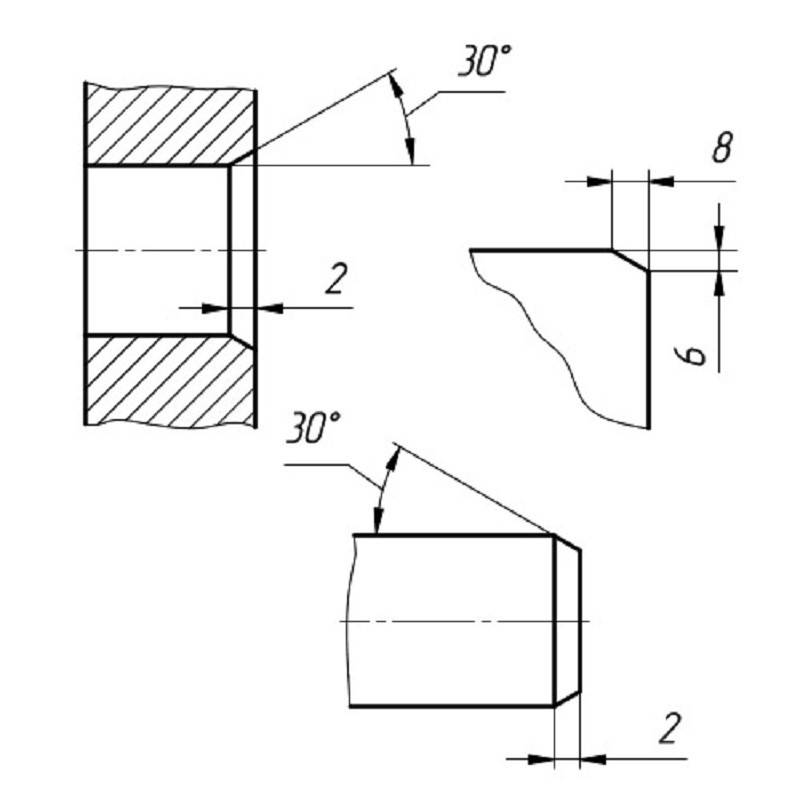

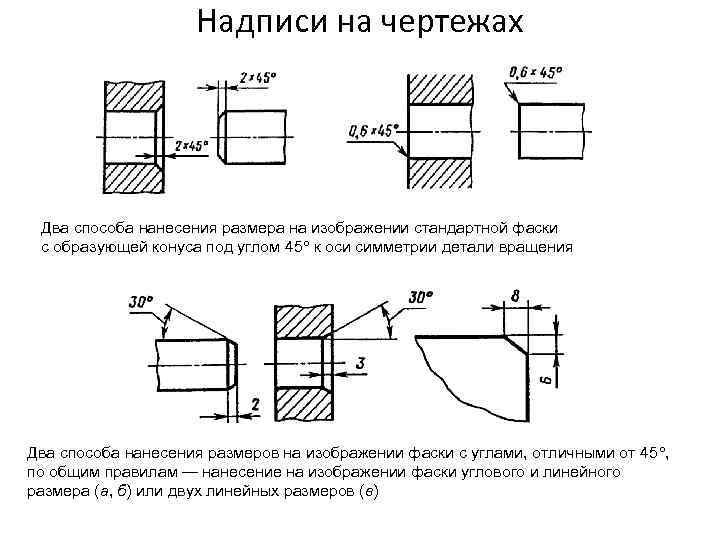

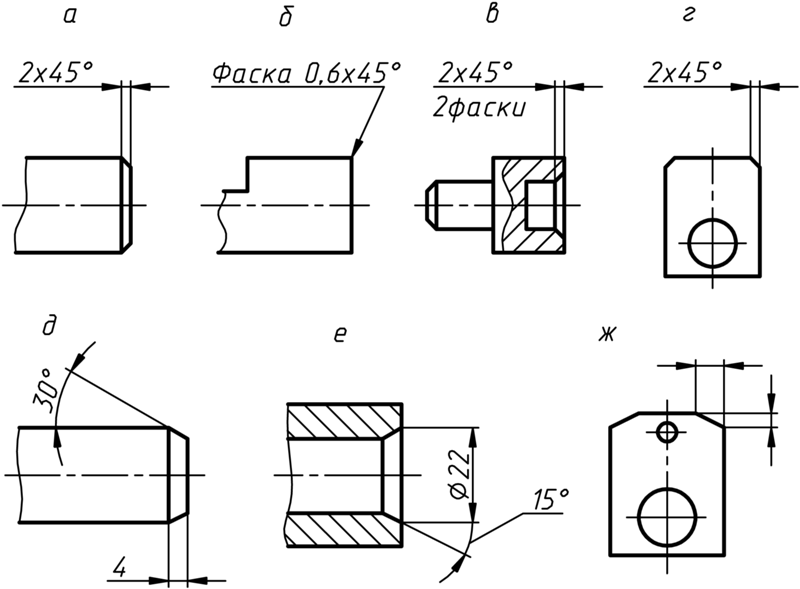

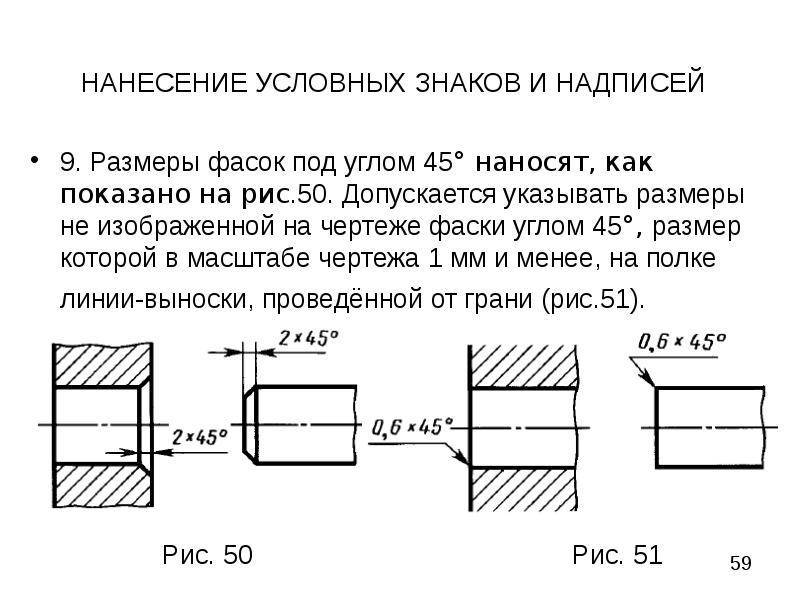

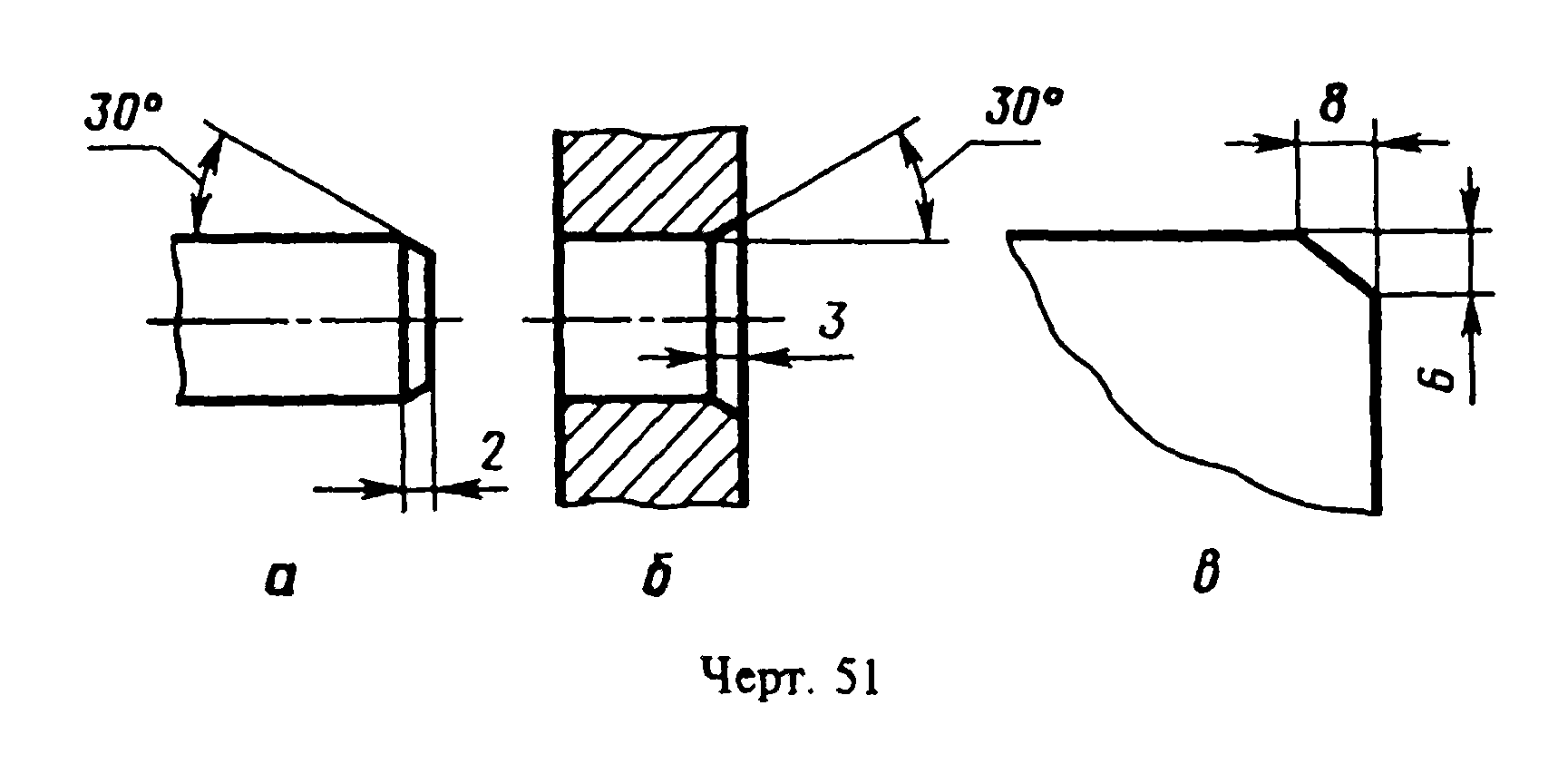

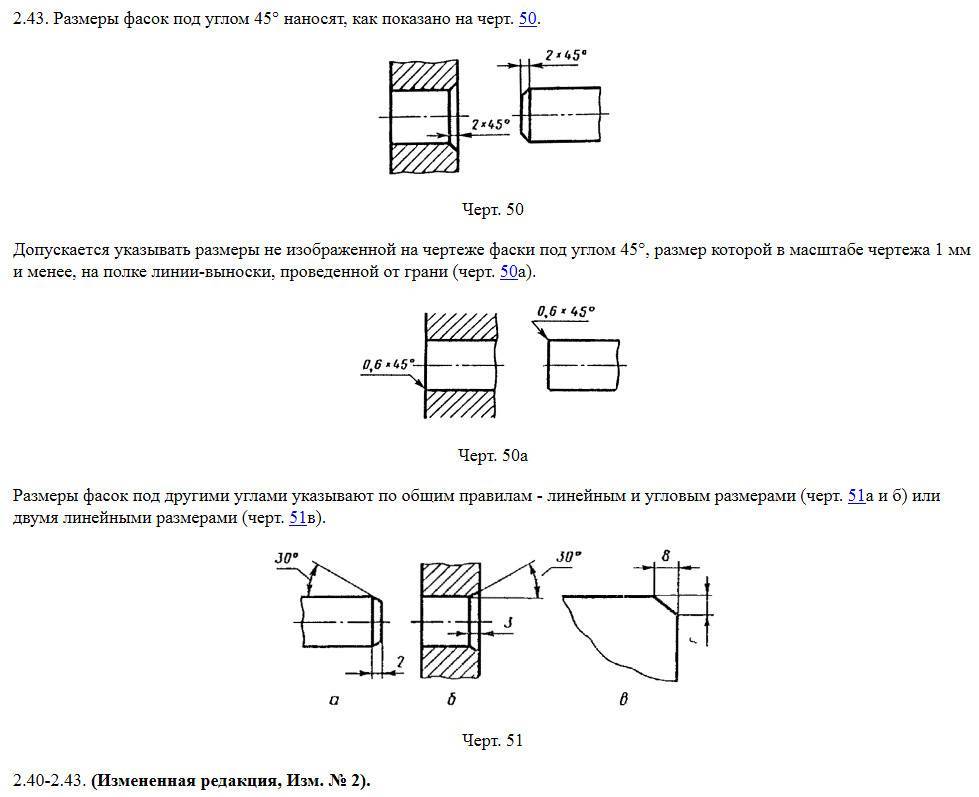

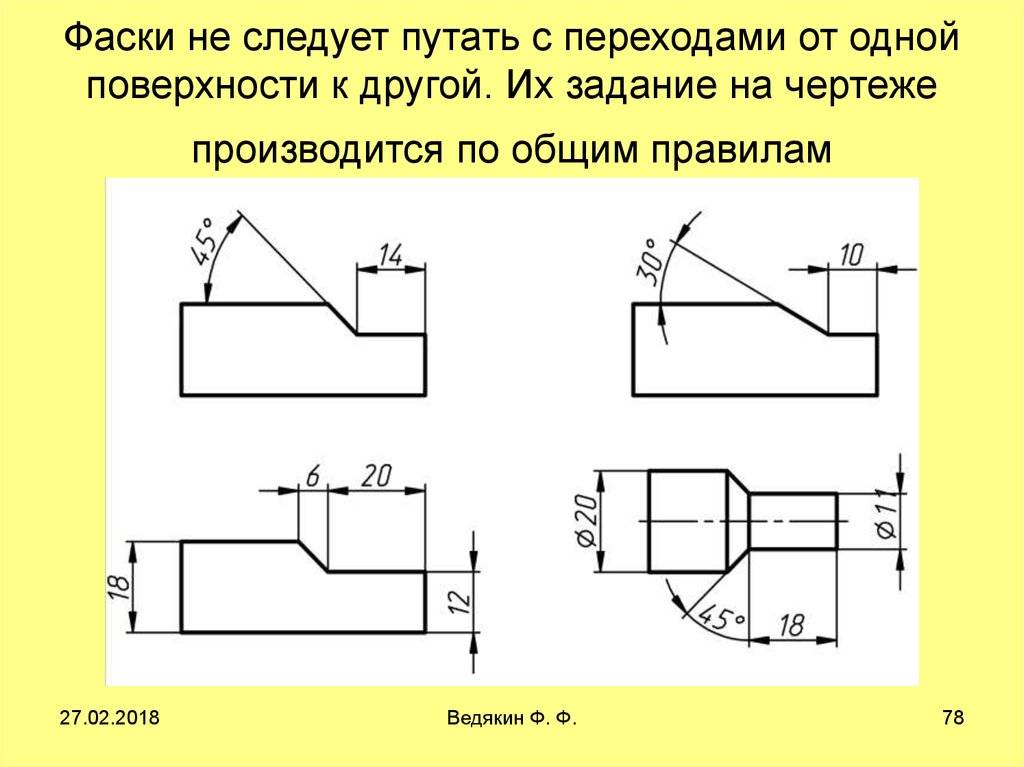

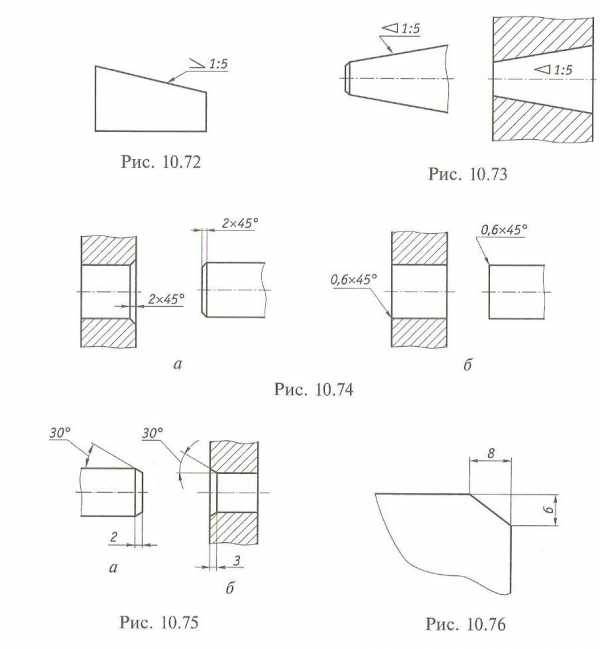

Нанесение размеров

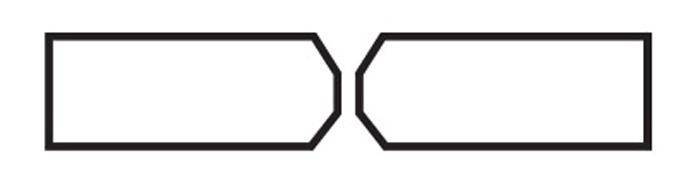

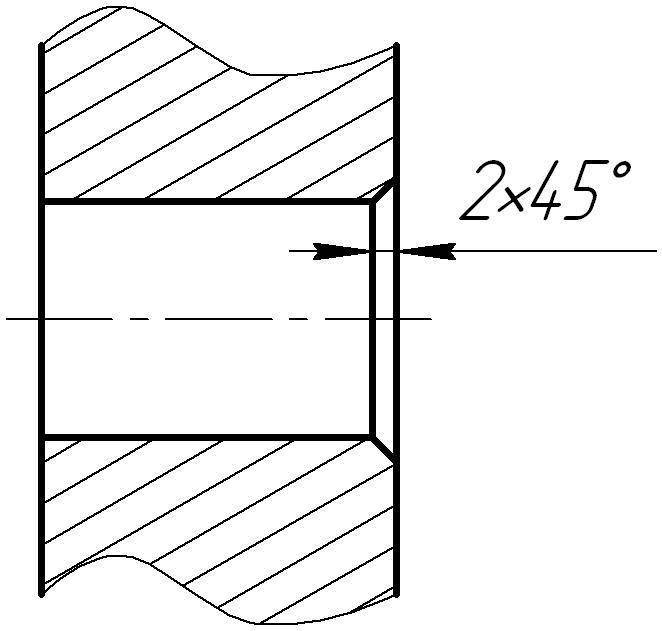

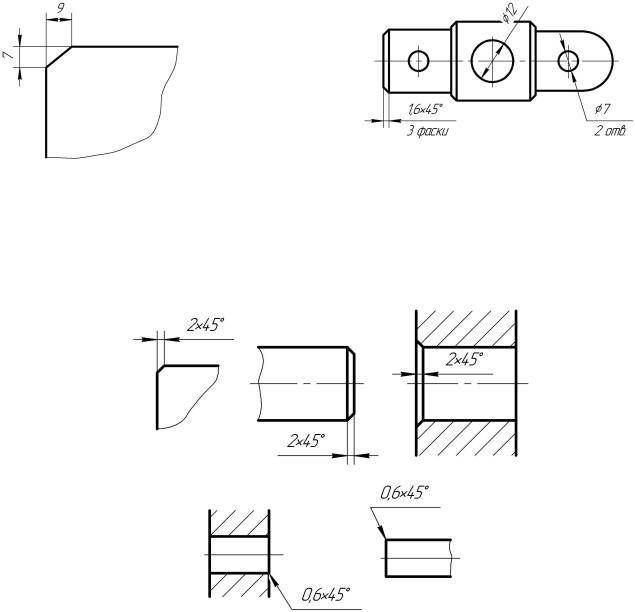

Стандартными и чаще всего используемыми являются скругления, выполненные под углом 45 градусов. Поэтому если на чертеже отсутствует точное значение, подразумевается именно этот наклон. В противном случае, когда должен быть использован другой угол, например, 30 градусов, необходимо указать подобную особенность. Сделать это можно теми же способами — с помощью выносной линии, а также применив линейные обозначения размеров.

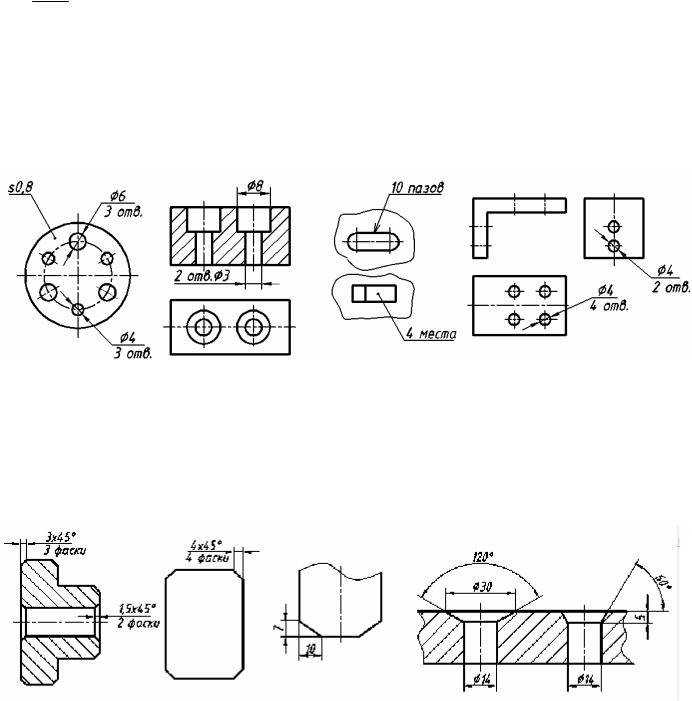

Наличие на чертеже 2 фасок, которые расположены симметрично и на одинаковом диаметре, требует указания их величины без дополнительных пометок. Но если диаметр нанесения различен (например, объект представляет из себя конус или цилиндры разного радиуса), необходимо указать их точное количество. При этом стоит учесть, что скосы на внутренних и внешних поверхностях суммируются отдельно, даже когда их величины одинаковы. В случае, когда деталь имеет закономерно меняющийся диаметр, возможно использовать разрывы, чтобы не усложнять чертеж. Нанесение размеров фаски при этом выполняется в обычном виде, учитывается лишь волнообразная линия, которую нельзя использовать функционально, так как она определяет пропущенное расстояние.

Возможно следующее решение: одинаковые для всех параметры указываются в описании под цифровым обозначением (1, 2, 3 и т. д.), а непосредственно на чертеж переносится лишь номер ссылки в описании. В результате отпадает необходимость ставить размер в каждом отдельном случае. Однако стоит помнить, что идентичную величину, которая встречается в других местах, нужно обозначать этой же цифрой, даже если она относится к другой странице.

Во многих отраслях промышленности для обработки дерева, стали и других материалов используются машинные комплексы, в которые чертежи закладываются автоматически. В этих случаях для обеспечения безопасности и лучшего контакта с соседними узлами и деталями фаски предусматриваются заранее. В зависимости от вида производства, возможно термическое или механическое воздействие, заменить которое ручным трудом не представляется возможным

Поэтому крайне важно выполнять техническое изображение продумано, не забывая указать точные числовые обозначения фасок, а также их количество

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Виды зенковок[ | ]

А — сверление сверлом В — Борштанга. Растачивание на токарном станке С — зенкерование зенкером D — развёртывание развёрткой E,F — цекование цековкой G — зенкование зенковкой H — нарезка резьбы метчиком

По форме режущей части зенковки подразделяются на:

- цилиндрические

- конические

- торцовые (цековки).

Цилиндрические зенковки состоят из рабочей части и хвостовика. Для обеспечения соосности отверстия и образованного зенковкой углубления имеют направляющую цапфу.

Конические зенковки также состоят из рабочей части и хвостовика. Для обеспечения соосности отверстия и образованного зенковкой углубления могут иметь направляющую цапфу. Бывают прямые и обратные-двухсоставные (используемые при отсутствии прямого подхода).

Цековки предназначены для зачистки торцевых поверхностей бобышек под шайбы, упорные кольца или гайки.

По диаметру обрабатываемых отверстий:

- для отверстий от 0,5 до 1,5 мм (простые)

- для отверстий от 0,5 до 6 мм (без предохранительного или с предохранительным конусом)

- для отверстий от 8 до 12 мм (с конусным хвостовиком)

Построение фаски на углах объекта

Если контур представляет собой макроэлемент, например, прямоугольник, то поставить фаску обычной командой «Фаска» не получится. Нужно использовать команду из расширенного списка — «Фаска на углах объекта». Чтобы переключится на команду, можно вызвать обычную команду «Фаска», а потом на Панели параметров выбрать «Фаска на углах объекта»

Фаска на углах объекта строится как обычная фаска, способы мы рассмотрели выше. Из нового есть выбор: обработать указанный угол или все углы. Данная настройка находится в самом низу Панели параметров и позволяет за одно действие построить фаски на всех углах макроэлемента

Деревянные полы

При настилке полов деревянными досками нужно учесть много нюансов. Это и качество материала, и степень его просушки, и условия, при которых будет эксплуатироваться поверхность. Если с двумя первыми вопросами можно легко определиться заранее, то условия эксплуатации пола не всегда можно спрогнозировать достоверно. В этом случае применяется фаска. Что это такое — пояснялось выше. Она не только позволит выглядеть полу более аккуратно и красиво, но и поможет избежать видимых щелей между досками, которые обязательно появятся со временем.

Затем он может направляться вдоль заготовки без особых усилий. Машина имеет протяжный инструмент, который установлен на эксцентриковом валу. Вал перемещает протяжный инструмент вверх и вниз. Если машина теперь расположена на краю материала, это движение разрезает материал по ширине протяжного инструмента под заданным углом. Если машина теперь направляется равномерно вдоль кромки материала, фаска образуется постепенно. Движение протяжного инструмента вызывает рифленый рисунок на поверхности фаски.

При приготовлении сварного шва образец играет второстепенную роль, так как при сварке расплавляется материал. Подготовка сварного шва с краем является экономичной альтернативой фрезерованию. Во-первых, терминологический обзор: при проектировании и механической обработке фаска представляет собой наклонный или угловой угол или край, а филе — закругленный угол или край. Эти края могут быть расположены либо внутри, либо снаружи части.

При работе с массивом дерева может возникнуть вопрос: «Как сделать фаску?» Тем более что деревообрабатывающий станок для этого не совсем подходит. Прежде всего, материал шлифуют начисто (сделать это потом будет невозможно). Для снятия фаски используют с кромочной фрезой на подшипнике. Это позволяет добиться идеального качества обработанной поверхности даже при небольшой кривизне досок.

Способы нарезки кромки

Поэтому возникает вопрос: Как вы выбираете между снятием фаски или филированием острого угла. Чтобы попытаться пролить свет на этот вопрос, ниже приведены некоторые основные факторы, которые следует учитывать при принятии решений о механической обработке.

Сравнение между фаской и филе для внешних кромок

Если вы решите пойти с краем фаски или краем филе, часто будет зависеть от факторов вашего проекта, таких как бюджет и временные ограничения. В приведенной ниже таблице сравниваются некоторые из этих соображений.

Какой метод является самым популярным

Филлеты дают часть лучшего потока и меньше сопротивления. Использование филе также устраняет любые острые края, которые могут быть легко повреждены, или может привести к травме при обработке детали. Это означает, что существует меньший риск отказа от проверки на наличие заусенцев или резкого края.

Сферы применения зенковки

Зенкование и зенкерование, несмотря на то, что используются для обработки предварительно подготовленных отверстий, имеют ряд принципиальных отличий. Основным назначением зенкования является формирование в верхней части предварительно подготовленного отверстия конических или цилиндрических углублений, которые необходимы для того, чтобы скрывать головки используемых крепежных элементов.

Коническая зенковка с хвостовиком Морзе тип 8, материал режущей части — сталь HSS (аналог Р6М5)

По степени чистоты формируемого в процессе выполнения зенкования углубления такую технологическую операцию относят к получистовой. Как правило, ее выполняют перед развертыванием отверстий в заготовках из различных материалов. В качестве оборудования, на котором выполняется зенкование, могут использоваться сверлильные, токарные, фрезерные и расточные станки. Отличительной особенностью такой технологической операции является то, что выполняют ее на малых оборотах, совершаемых зенковкой или обрабатываемой заготовкой.

По конструктивному исполнению различают зенковки:

- конические (ГОСТ 14953-80);

- цилиндрического типа.

Типы конических зенковок

Отдельную категорию зенковок составляют шарошки, которые изготавливаются из твердосплавных материалов и используются преимущественно для выполнения шлифовально-обдирочных работ. Еще одним типом зенковок, которые применяются для обработки и снятия фасок в отверстиях, расположенных в труднодоступных местах, являются инструменты обратного типа. Специалисты, которые часто работают с зенковками данного типа, предпочитают иметь в своем распоряжении целые их наборы, которые позволяют выполнять обработку отверстий с различными геометрическими параметрами.

Шарошка – разновидность зенковки, используемая для прирезки клапанов двигателя внутреного сгорания

Выпускаемые по ГОСТ 14953-80 зенковки конические имеют стандартную конструкцию, составными элементами которой являются хвостовик и рабочая часть с передним концом, заточенным под конус. Угол конуса, который формируют боковые поверхности передней части такой зенковки, может составлять 60, 75, 90 или 120°. ГОСТ 14953-80 регламентирует и количество зубьев на рабочей части, которое зависит от ее диаметра.

Так, на зенковках различных диаметров (12–60 мм) может содержаться от шести до двенадцати режущих зубьев. В зависимости от длины используемого для обработки инструмента, которая также регламентируется положениями нормативного документа, для его поддержки на станке может использоваться цапфа, обеспечивающая соосность формируемой поверхности.

Типы стандартных конических зенковок

Цилиндрические зенковки, в отличие от конического инструмента (выпускаемого по требованиям, которые оговаривает ГОСТ 14953-80), целенаправленно используются для подрезания фасок под металлические изделия. Рабочая часть такой зенковки, обычно имеющая износоустойчивое покрытие, напоминает сверло, но отличается от него большим количеством режущих зубьев. В зависимости от диаметра рабочей части, на ней может быть от 4 до 10 режущих зубьев. Чтобы надежно зафиксировать положение такого инструмента в процессе его работы, на его торце имеется специальная направляющая цапфа – цельная или съемная. Наиболее удобными и практичными в использовании являются зенковки со съемными цапфами. Кроме того, для большей эффективности выполняемой обработки на зенковку могут устанавливать дополнительную режущую насадку.

Для того чтобы при помощи одной зенковки обработать несколько отверстий на одну глубину, инструмент оснащают специальной державкой с ограничителем, который может быть неподвижным или вращающимся. Режущий инструмент в таком случае крепится в державке, а его рабочая часть выступает из ее упора на величину, равную глубине обрабатываемого отверстия.

Эти фаски на отверстиях были выполнены конической зенковкой

Материалом для изготовления зенковок могут служить различные металлы и сплавы, в частности:

- углеродистые инструментальные стали;

- легированные быстрорежущие стальные сплавы;

- твердосплавные материалы.

Для обработки отверстий, выполненных в мягких металлах, а также в таких материалах, как дерево или пластик, применяются зенковки, изготовленные из стальных сплавов. Если же необходимо выполнять обработку отверстий, которые выполнены в изделиях из более твердых металлов, то для этого используют твердосплавные зенковки. Последние в состоянии выдерживать значительные нагрузки, возникающие при обработке металлов с высокой твердостью.

Шлицевые соединения

Шлицевое соединение представляет собой фактически многошпоночное соединение, у которого шпонки выполнены за одно целое с валом.

Назначение шлицевых соединений — передача вращающего момента между валом и ступицей.

Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Достоинства шлицевых соединений по сравнению со шпоночными:

- Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении.

- Меньшее число деталей соединения; шлицевое соединение образуют две детали, шпоночное — три.

- Большая несущая способность вследствие большей суммарной площади контакта.

- Взаимозаменяемость (нет необходимости в ручной пригонке).

- Большее сопротивление усталости вала вследствие меньшей глубины впадины и меньшей концентрации напряжений, особенно для эвольвентных шлицев.

Недостатки — более сложная технология изготовления, а, следовательно, и более высокая стоимость.

Шлицевые соединения различают:

- по характеру соединения: неподвижные для закрепления детали на валу, подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач, шпинделя сверлильного станка);

- по форме выступов: прямобочные, эвольвентные, треугольные.

Соединения с прямобочным профилем (рис. 1; 2). Применяют в неподвижных и подвижных соединениях. Они имеют постоянную толщину выступов.

Стандарт предусматривает три серии соединений с прямобочным профилем: легкую, среднюю и тяжелую, которые различаются высотой и числом Z выступов.

Тяжелая серия имеет более высокие выступы с большим их числом. Центрирование (обеспечение совпадения геометрических осей) соединяемых деталей выполняют по наружному D, внутреннему d диаметрам или по боковым поверхностям b выступов.

Выбор способа центрирования зависит от требований к точности центрирования, твердости ступицы и вала.

Первые два способа обеспечивают наиболее точное центрирование. Зазор в контакте поверхностей: центрирующих — практически отсутствует, не центрирующих — значительный. Центрирование по D или d (рис. 2 а) применяют в соединениях, требующих высокой соосности вала и ступицы.

Центрирование по боковым поверхностям b (рис. 2, в). В сопряжении деталей по боковым поверхностям зазор практически отсутствует, а по диаметрам D и d имеет место явный зазор. Это снижает точность центрирования, но обеспечивает наиболее равномерное распределение нагрузки между выступами.

Поэтому центрирование по боковым поверхностям b применяют для передачи значительных и переменных по значению или направлению вращающих моментов, при жестких требованиях к мертвому ходу и при отсутствии высоких требований к точности центрирования: например, шлицевое соединение карданного вала автомобиля.

Соединения с эвольвентным профилем (рис. 3). Применяют в неподвижных и подвижных соединениях. Боковая поверхность выступа очерчена по эвольвенте (как профиль зубьев зубчатых колес). Эвольвентная протяжка профиля отличается от прямобочного повышенной прочностью в связи с утолщением выступа к основанию и плавным переходом в основании.

При изготовлении выступов применяют хорошо отлаженную технологию изготовления зубьев зубчатых колес. Соединения обеспечивают высокую точность центрирования; они стандартизованы — за номинальный диаметр соединения принят наружный диаметр D. От зубьев зубчатых колес их отличает больший угол зацепления (здесь 30°) и меньшая высота зуба. Выступ (h=m), что связано с отсутствием перекатывания.

По сравнению с прямобочным соединение с эвольвентным профилем характеризует большая нагрузочная способность вследствие большей площади контакта, большого количества зубьев и их повышенной прочности. Применяют для передачи больших вращающих моментов. Его считают перспективными.

Соединения с треугольным профилем (рис. 4) изготовляют по отраслевым нормалям. Применяют в неподвижных соединениях. Имеют большое число мелких выступов-зубьев (z = 15…70; m = 0,5… 1,5). Угол профиля зуба ступицы составляет 30, 36 или 45°. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

Параметры соединения записывают через модуль m: m=mz; h=1,3m. Применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а также в соединениях стальных валов со ступицами из легких сплавов, в приводах управления (например, привод стеклоочистителя автомобиля).

Источник

Нанесение размеров

Стандартными и чаще всего используемыми являются скругления, выполненные под углом 45 градусов. Поэтому если на чертеже отсутствует точное значение, подразумевается именно этот наклон. В противном случае, когда должен быть использован другой угол, например, 30 градусов, необходимо указать подобную особенность. Сделать это можно теми же способами — с помощью выносной линии, а также применив линейные обозначения размеров.

Наличие на чертеже 2 фасок, которые расположены симметрично и на одинаковом диаметре, требует указания их величины без дополнительных пометок. Но если диаметр нанесения различен (например, объект представляет из себя конус или цилиндры разного радиуса), необходимо указать их точное количество. При этом стоит учесть, что скосы на внутренних и внешних поверхностях суммируются отдельно, даже когда их величины одинаковы. В случае, когда деталь имеет закономерно меняющийся диаметр, возможно использовать разрывы, чтобы не усложнять чертеж. Нанесение размеров фаски при этом выполняется в обычном виде, учитывается лишь волнообразная линия, которую нельзя использовать функционально, так как она определяет пропущенное расстояние.

Возможно следующее решение: одинаковые для всех параметры указываются в описании под цифровым обозначением (1, 2, 3 и т. д.), а непосредственно на чертеж переносится лишь номер ссылки в описании. В результате отпадает необходимость ставить размер в каждом отдельном случае. Однако стоит помнить, что идентичную величину, которая встречается в других местах, нужно обозначать этой же цифрой, даже если она относится к другой странице.

Во многих отраслях промышленности для обработки дерева, стали и других материалов используются машинные комплексы, в которые чертежи закладываются автоматически. В этих случаях для обеспечения безопасности и лучшего контакта с соседними узлами и деталями фаски предусматриваются заранее. В зависимости от вида производства, возможно термическое или механическое воздействие, заменить которое ручным трудом не представляется возможным

Поэтому крайне важно выполнять техническое изображение продумано, не забывая указать точные числовые обозначения фасок, а также их количество

![[команда автокад фаска] как сделать фаску (произвести скос углов)](https://snabkz.ru/wp-content/uploads/8/9/a/89a3ccb14674c7a581fa5802efabb365.jpeg)