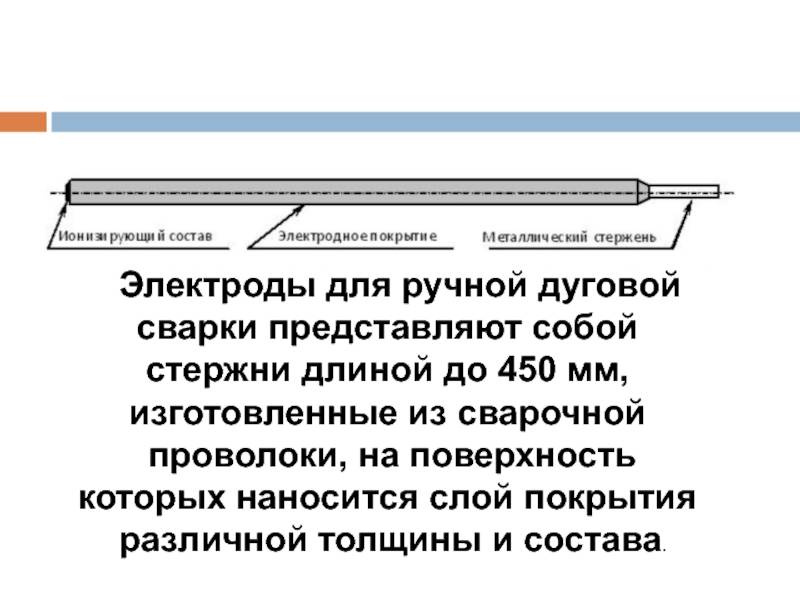

Что еще важно знать об электродах?

Электрическая дуговая сварка – один из наиболее распространенных способов соединения деталей. Она основана на применении электрической дуги, которая локально расплавляет изделие.

Схема наплавки различными видами электродов.

Подобный способ требует сильноточного источника питания с маленьким напряжением. К устройству присоединяется свариваемая деталь и стержень. За счет электродугового разряда происходит расплавление кромок, в результате чего части конструкции можно соединить.

Стоит отметить, что температура горения дуги может превышать пять тысяч градусов. Это значение существенно выше температуры плавления любого известного человеку металла.

Как следует из основ принципа работы данного метода, когда зажигается дуга, вся влага, находящаяся в стержне, может вскипеть. Это приведет к формированию дефектов в сварочной ванне, а также к порче покрытия. В результате сам электрод может выйти из строя или же он не способен будет обеспечить высокое качество шва.

В связи с вышесказанным, срок годности электродов может быть существенно увеличен в случае правильного хранения. Если же влага все-таки попала на оболочку, их можно просушить или прокалить, но если поверхность обсыпалась, то их лучше не использовать.

Срок хранения повысится, если хранить электроды в специализированном оборудовании, изолирующем их от воздействия окружающей среды.

Многих интересует вопрос: как выбрать электрод для сварки? Подбор должен осуществляться в соответствии с материалами, которые предстоит сваривать. Необходимо, чтобы сердечник по составу был схож с деталью.

В то же время, при планировании сварных конструкций, ориентироваться исключительно на эксплуатационные характеристики металла нельзя. Необходимо также оценить и проверить сварочные свойства материала.

Это позволит определить термические условия соединения изделий, а также оценить возможность применения сварки.

Основным фактором, влияющим на формирование трещин в сталях, является их состав

Однако есть и другие свойства, на которые следует обратить внимание. Дело в том, что в зависимости от вида конструкции, условия сварочных работ могут быть различными, даже если речь идет про одну и ту же марку

Иногда электрод не может обеспечить необходимую концентрацию легирующих элементов в шве. В таком случае используют присадочный материал с недостающими компонентами.

Концентрация в проволоке устанавливается отдельно, в зависимости от технических характеристик, предъявляемых к соединению.

Положение электрода при сварке.

Свойства шва должны удовлетворять соответствующему ГОСТУ. Если предстоит сваривать разнородные стали, то электрод выбирается в зависимости от условий работы.

Например, электроды типа ЭА целесообразно использовать для формирования швов, которые могут подвергаться воздействию агрессивных сред.

Важно, чтобы состав соединения в таком случае был близок к составу свариваемых частей конструкции, обладающей специальными свойствами и характеристиками. Немаловажным фактором при выборе материала является вид оборудования

В нем могут реализовываться различные типы конструкции сведения стержней, что может удовлетворить не каждой задаче

Немаловажным фактором при выборе материала является вид оборудования. В нем могут реализовываться различные типы конструкции сведения стержней, что может удовлетворить не каждой задаче.

Кроме того, необходимо обращать внимание на характеристики и марку электрода. Для каждого материала существует свой наиболее оптимальный стержень

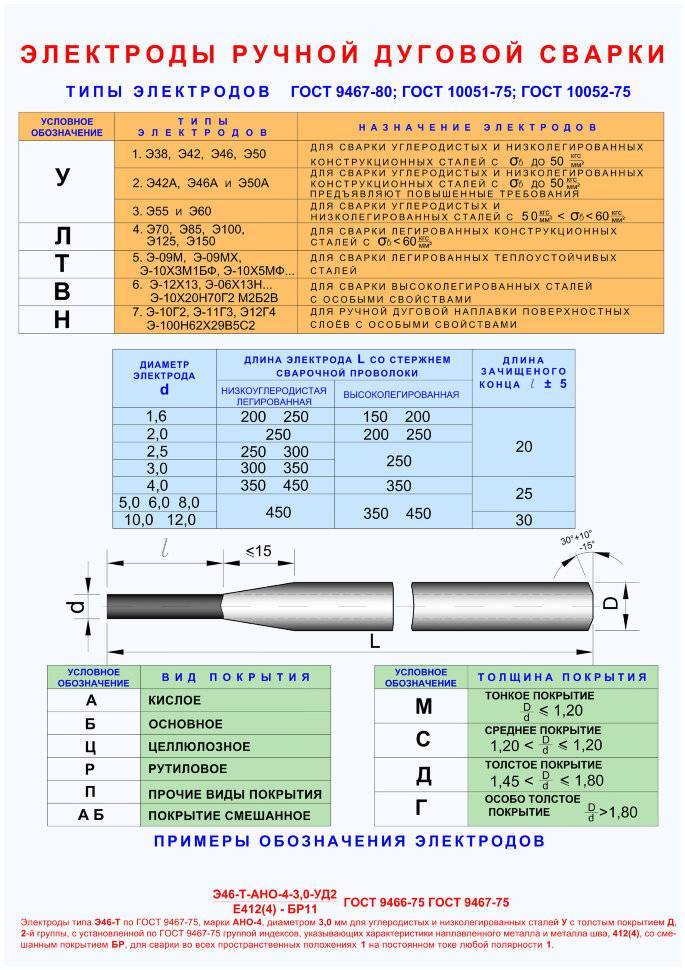

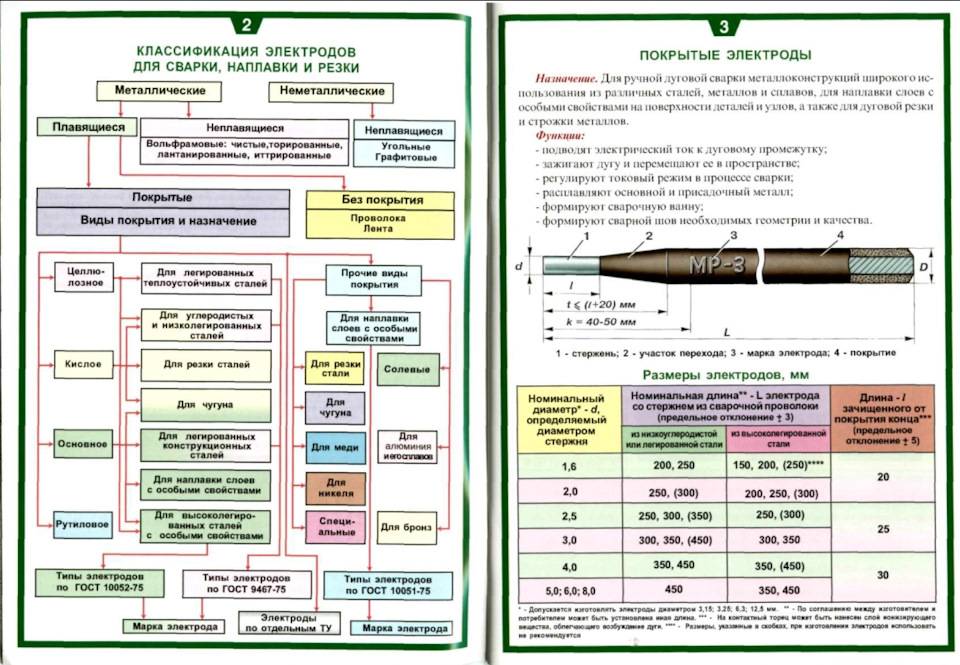

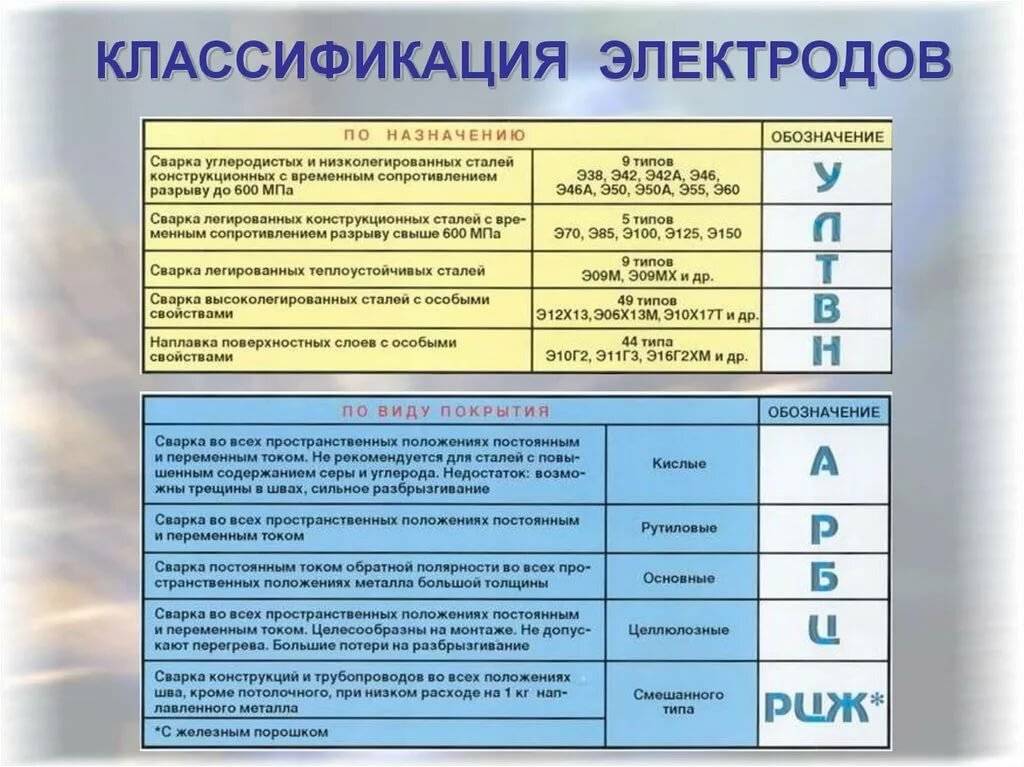

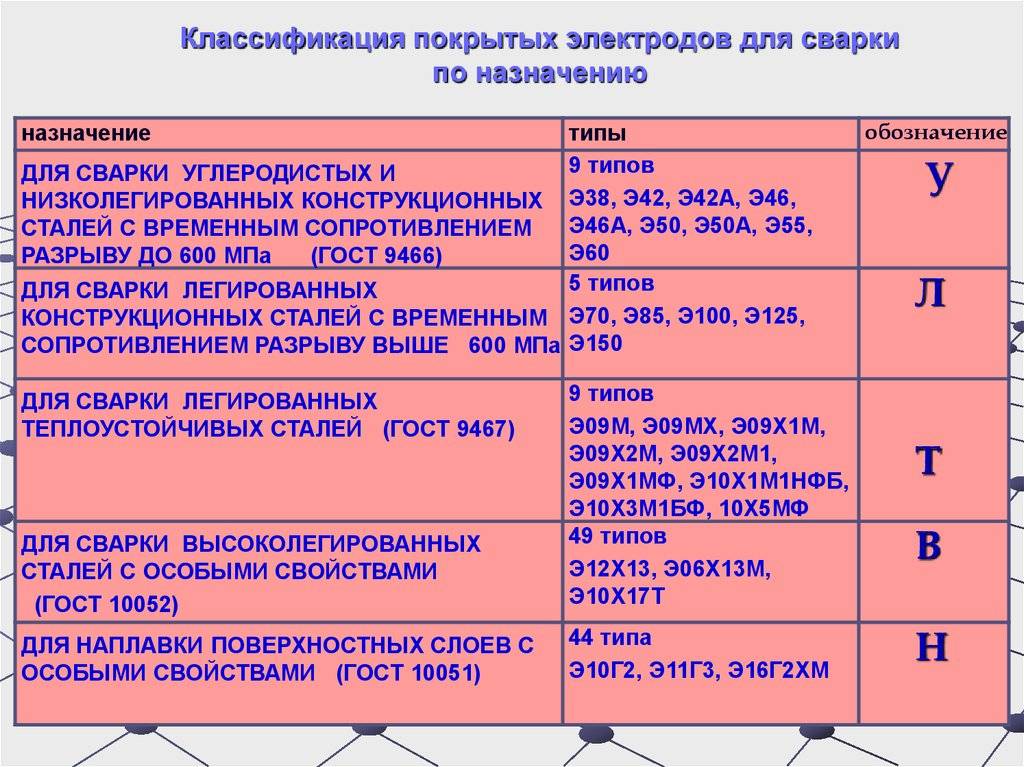

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

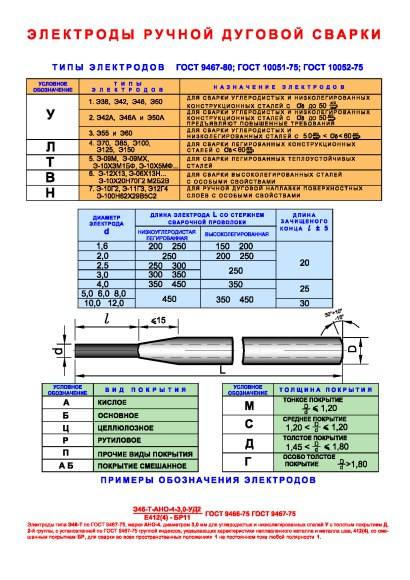

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые электроды для дуговой сварки делятся на следующие группы:

У — для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л — электроды данной группы применяют для сварки легированных сталей, а также для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа. Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т — данные электроды предназначены для сварки легированных теплостойких сталей. В — электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052). Н — электроды для наплавки поверхностных слоёв с особыми свойствами.

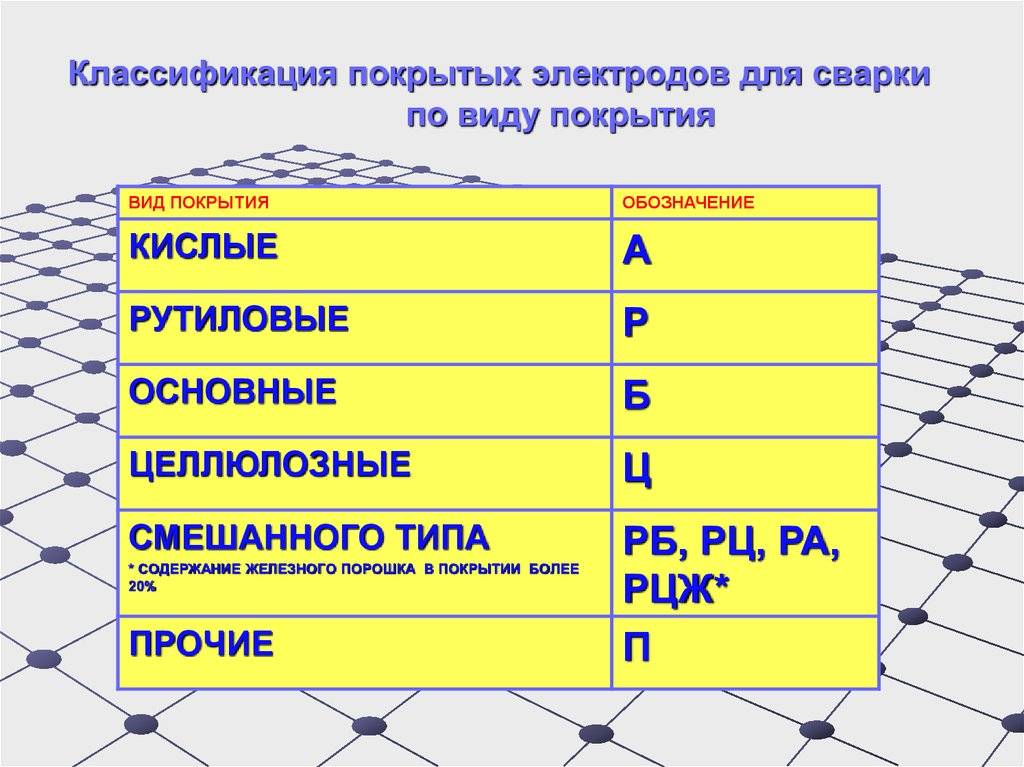

Классификация электродов, в зависимости от вида покрытия

А — электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды обладают высокой токсичностью из-за содержания оксида марганца, но, при этом, обладают высокой технологичностью.

Б — основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.). В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций, ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами с основным покрытием, получается сварной шов с высокой пластичностью. Данные электроды используют для сварки ответственных сварных конструкций.

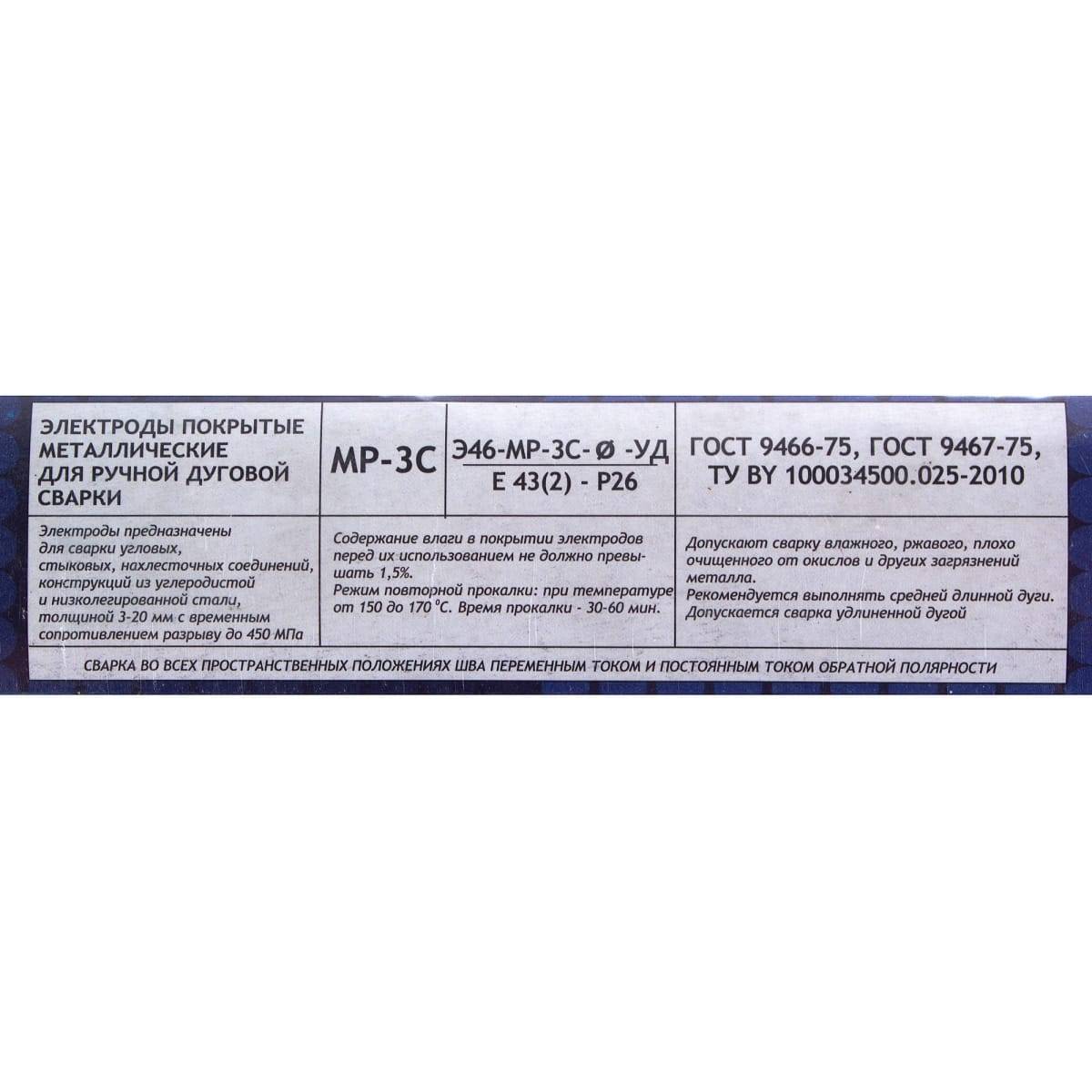

Р — электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3, МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший название этой группе электродов. Рутиловые электроды для ручной дуговой сварки менее вредные для здоровья, чем другие. При сварке металла такими электродами толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет использовать данные электроды для выполнения швов в любом положении.

Ц — группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.). Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк, ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно использовать для выполнения сварки в любом положении. Преимущественно они используются при сварке металлов малой толщины. Недостатком их является пониженная пластичность сварного шва.

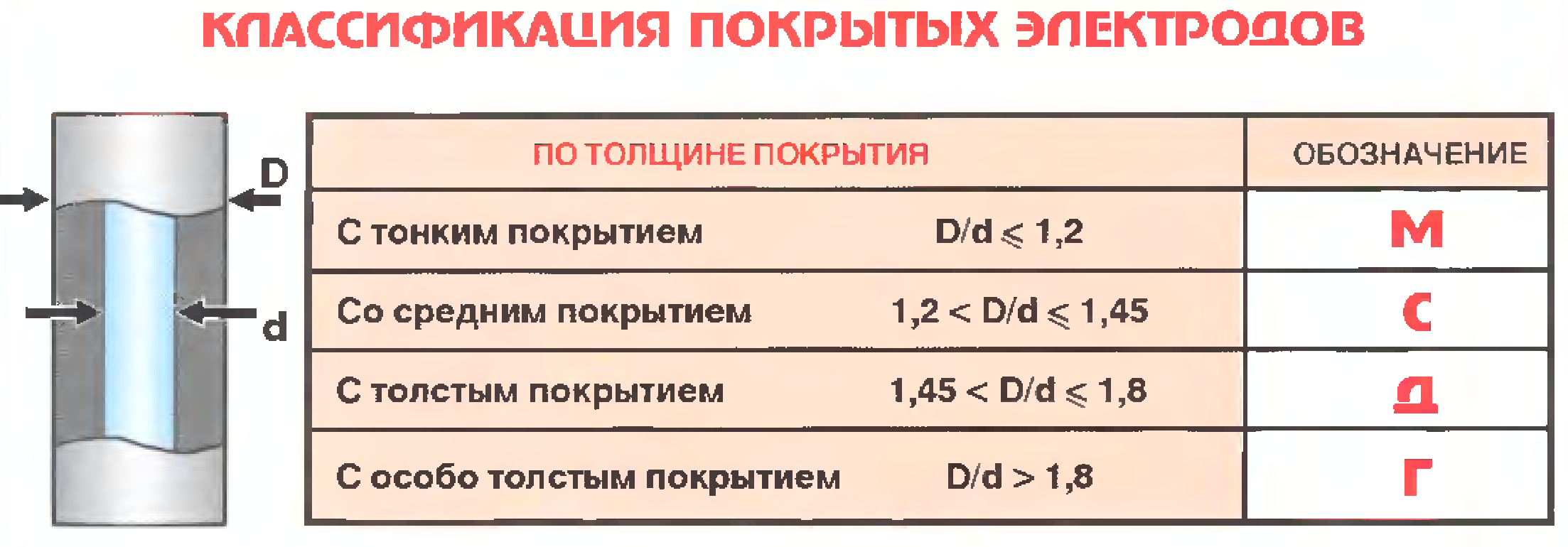

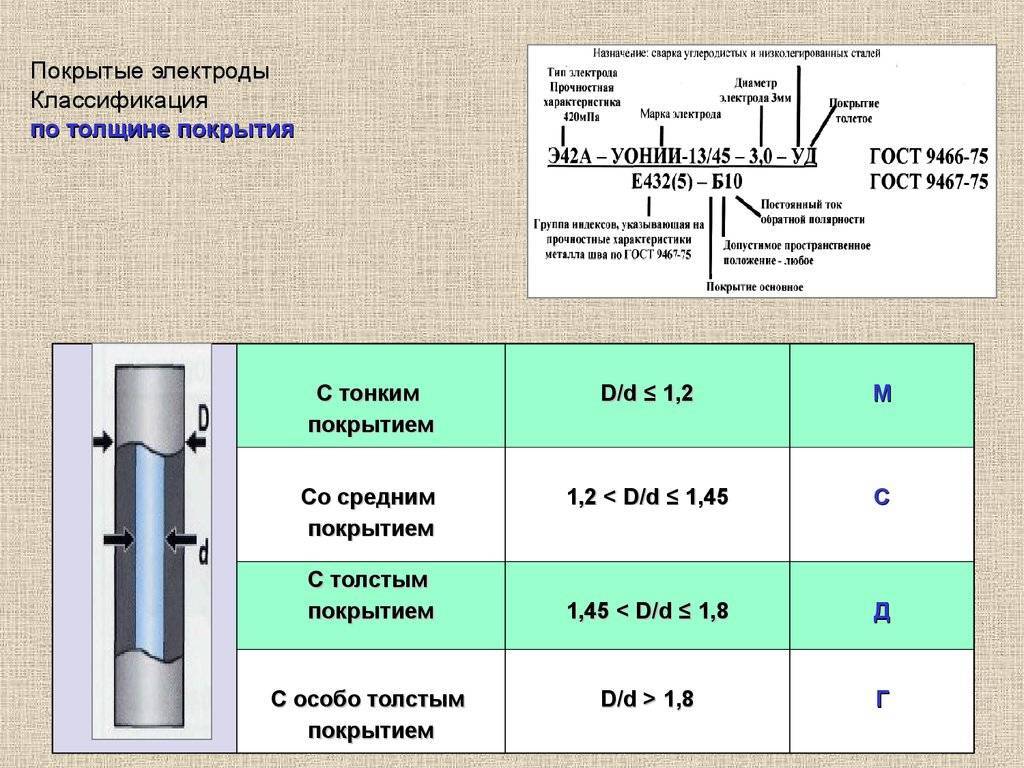

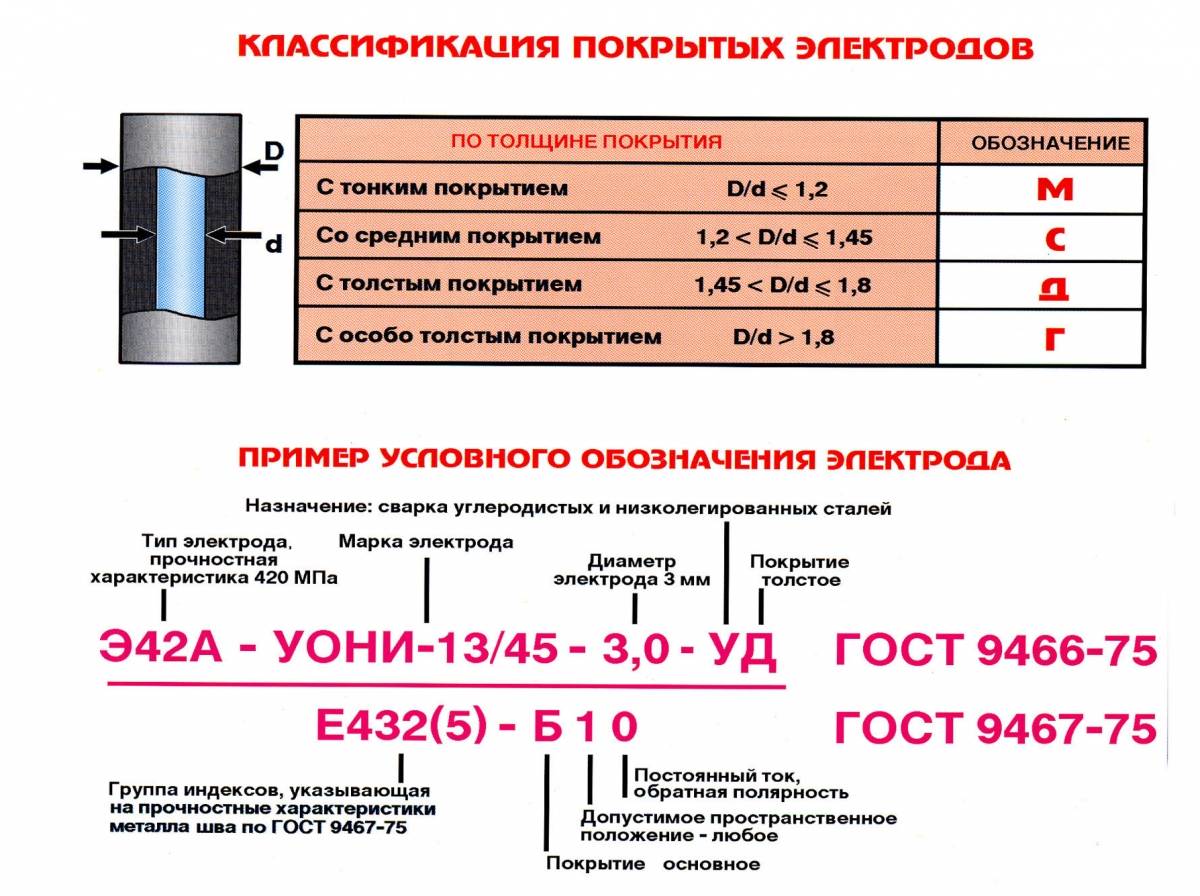

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру электродного стержня d), электроды подразделяются на группы:

М — с тонким покрытием (соотношение D/d не более 1,2). С — со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45). Д — с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8). Г — электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше номер группы, тем лучше качество электрода и выше качество сварки.

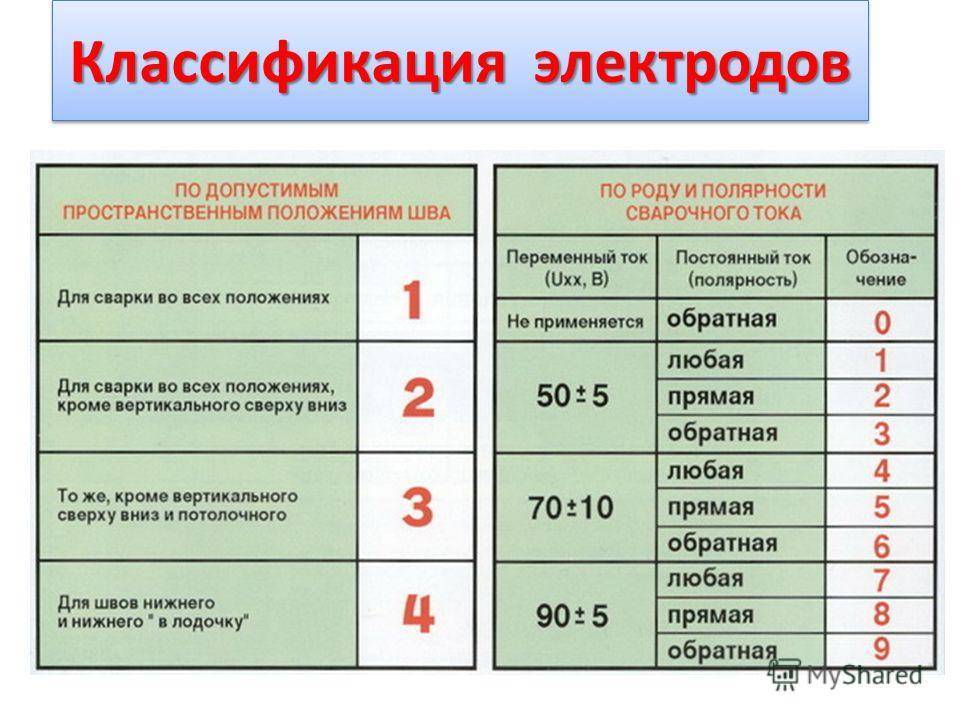

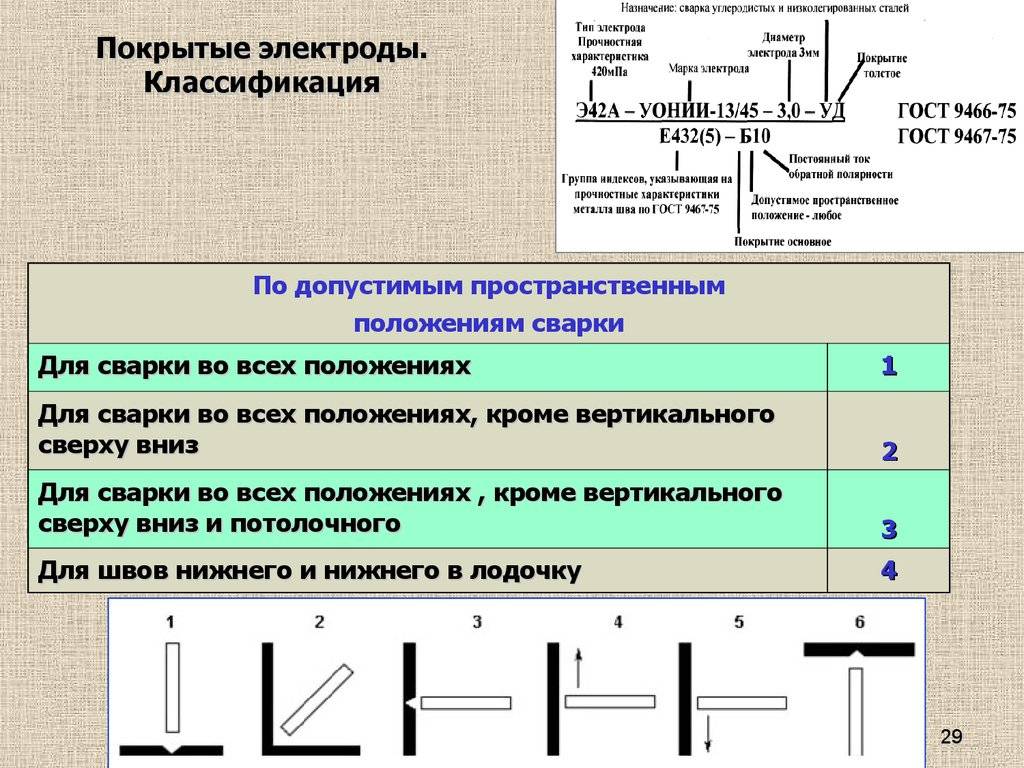

Классификация электродов по пространственному положению при сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного расположения свариваемых деталей:

1 — допускается сварка в любом положении; 2 — сварка в любом положении, кроме выполнения вертикальных швов сверху вниз; 3 — сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных снизу вверх; 4 — сварка в нижнем положении и нижнем «в лодочку».

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию электродов в зависимости от полярности сварочного тока, напряжения холостого хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды делятся на десять групп и обозначаются цифрами от 0 до 9.

Классификация стальных покрытых электродов для ручной дуговой сварки

Классификация покрытых электродов, в зависимости от их назначения

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями

ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые

электроды для дуговой сварки делятся на следующие группы:

У – для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным

сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются

следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л – электроды данной группы применяют для сварки легированных сталей, а также

для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа.

Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т – данные электроды предназначены для сварки легированных теплостойких сталей.

В – электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).Н

– электроды для наплавки поверхностных слоёв с особыми свойствами.

Классификация электродов, в зависимости от вида покрытия

А – электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия

состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды

обладают высокой токсичностью из-за содержания оксида марганца, но, при этом,

обладают высокой технологичностью.

Б – основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.).

В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия

для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций,

ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами

с основным покрытием, получается сварной шов с высокой пластичностью. Данные

электроды используют для сварки ответственных сварных конструкций.

Р – электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3,

МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший

название этой группе электродов. Рутиловые электроды для ручной дуговой сварки

менее вредные для здоровья, чем другие. При сварке металла такими электродами

толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет

использовать данные электроды для выполнения швов в любом положении.

Ц – группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.).

Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк,

ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно

использовать для выполнения сварки в любом положении. Преимущественно они используются

при сварке металлов малой

толщины. Недостатком их является пониженная пластичность сварного шва.

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру

электродного стержня d), электроды подразделяются на группы:

М – с тонким покрытием (соотношение D/d не более 1,2).

С – со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45).

Д – с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8).

Г – электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность

изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние

поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В

зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше

номер группы, тем лучше качество электрода и выше качество

сварки.

Классификация электродов по пространственному положению при

сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного

расположения свариваемых деталей:

1 – допускается сварка в любом положении;

2 – сварка в любом положении, кроме выполнения вертикальных швов сверху вниз;

3 – сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных

снизу вверх;

4 – сварка в нижнем положении и нижнем “в лодочку”.

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию

электродов в зависимости от полярности сварочного тока, напряжения холостого

хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды

делятся на десять групп и обозначаются цифрами от 0 до 9.

Виды электродов

Несмотря на то, что электроды тяжело поддаются классификации, есть решение этого вопроса.

Все стержни отличаются по виду материала, который лежит в их основе. Стержни могут быть разными по своему покрытию.

Основные виды электродов:

- Тающий механизм. Материал, из которых производят такие электроды – это металлы. Часто берут чугун, сталь или алюминий. Выбор связан с тем, какой материал нужно обрабатывать. Такие электроды являются и анодом, и катодом одновременно. Стержни применяют в 9 случаях из 10.

- Электроды, которые не плавятся. Для работы используют провода. Механизм изготовлен из угля, вольфрама или графитовых соединений. Ровный шов создают с проволокой. Рекомендовано работать с прямой полярностью. РД сварка подразумевает использование стержней из вольфрама. Причина этому – высокая температура плавления.

- Непокрытая конструкция. Их применяют тогда, когда нужно их связать флюсом. Он будет быстро плавиться во время работ. Не подходит для РД сварки.

- Электроды с облицовкой. Их берут в 8 случаях из 10. Такой материал при РДС помогает защитить конструкцию от негативного воздействия воздуха, сделать горение арки более стабильным и улучшить качество всех швов. Активно используют при работе полуавтомата и автоматики.

Технология

Суть сварки электродом заключается в том, что на металл происходит воздействие высокой температуры. Между электродом и металлической поверхностью возникает дуга, происходит плавление и образование сварного шва. Однако, получить качественный, прочный и красивый сварной шов можно только изучив все тонкости того, как правильно варить сваркой электродами и типы швов, а так же, как правильно вести электрод при сварке металла.

Сварка одиночными электродами состоит из следующих этапов:

- Выбор электрода.

- Установка тока необходимой величины.

- Поджог дуги.

- Определение с расположением электрода.

- Выбор, как вести электрод при сварке.

- Формирование шва.

- Контроль зазора.

- Выявление дефектов и их ликвидация.

Повышенную трудность представляет собой сварка тонкого металла. Она заключается в опасности появления прожогов. Этот дефект относится к категории недопустимых, поскольку значительно снижает прочность конструкции. Чтобы уменьшить температуру свариваемого материала, следует величину тока сделать минимальной. Сварку надо вести с обратной полярностью. Шов следует делать прерывистым.

Сильное коробление шва предотвратит перемещение электрода в разные зоны, чтобы дать возможность небольшого остывания на предыдущем участке. Если металл не просто тонкий, а очень тонкий, то придется прибегать к непопулярному методу – периодическому прерыванию дуги.

При окончании процесса сварки следует заварить кратер.

После окончания формирования шва необходимо выявить наличие дефектов. Наружные изъяны можно определить внешним осмотром. Применение лупы с большим увеличением поможет найти микродефекты. Для определения внутренних дефектов существует контроль с применением специальных приборов. Имеется возможность обратиться в лаборатории, специализирующиеся на контроле сварных соединений, в которых работают профессиональные сотрудники, и имеется оборудование, проходящее обязательную поверку.

Как выбрать электроды для инверторной сварки

В первую очередь подбирают состав сердечника: он должен быть сходным с типом свариваемого металла. В домашнем хозяйстве чаще всего используются конструкционные стали. Вот из такой же проволоки и должны быть электроды. Иногда еще приходится варить нержавейку. Тогда сердечник тоже должен быть из нержавейки, причем для высоколегированным и жаростойких делают из металла с такими же характеристиками.

Выполнить все работы по дому или на стройке можно с использованием всего нескольких марок электродов:

Они признаны многими лучшими электродами для новичков, которые работают с инверторными сварочными аппаратами: с ними работать проще, в то же время, они позволяют варить качественные швы даже при отсутствии значительного опыта. Ниже приведены характеристики и общее применение тех расходников, которые многие спецы считают хорошими электродами для инвертора. Во всяком случае, их часто рекомендуют начинающим сварщикам для наработки опыта.

Электроды с рутиловым покрытием МР 3

Это, пожалуй, самые популярные среди новичков сварочные электроды для инверторов: УОНИ 13/55 (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Чаще всего новичкам советуют начинать освоение сварных швов с электродами МР-3. Они легко разжигаются, даже при не очень хорошей вольт-амперной характеристике сварочного аппарата, дают хорошую защиту сварной ванны, позволяют довольно легко контролировать ее положение. Если электрод не разжигается, прокалите его при температуре 150-180° на протяжении 40 минут.

Применяются в аппаратах с переменным (сварочные трансформаторы) и с постоянным током (сварочные выпрямители и инверторы). К инверторам обычно подключаются на обратной полярности (+ на электроде). Подходят для любого типа шва, кроме вертикального сверху-вниз.

Электроды МР 3 некапризны к качеству свариваемых поверхностей. Ими можно работать даже на необработанных, покрытых ржавчиной и влажных деталях. Сварка ведется средней (2-3 мм) или короткой дугой.

Очень важна для начинающих сварщиков особенность МР 3: они хорошо «держат» дугу, работать ими просто. За это не все профессионалы любят эту марку: называют их бенгальскими огнями. Слишком мягко они варят: для хорошего прогрева необходимы медленные движения. Что профи не по вкусу, новичкам — то, что надо. Попробуйте начать обучение сварке именно с МР3. У вас все должно получится.

| Диаметр электрода ЛЭЗ МР-3, мм | Длина, мм | Рекомендуемый сварочный ток, А | Масса пачки, кг | Цена, руб |

| 2,0 | 250 | 40-60 А | 1,0 | 146 |

| 2,5 | 300 | 60-100 А | 1,0 | 120 |

| 3 | 350 | 70-100 А | 1,0 | 95 |

| 4 | 450 | 80-170 А | 1,0 | 91 |

| 5 | 450 | 130-210 А | 1,0 | 91 |

УОНИ 13/55 с основной обмазкой

Предпочитаемые профессионалами электроды для инвертора УОНИ 13/55 (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Это самые, пожалуй, широко распространенные и популярные электроды с основным покрытием. Они рекомендованы для сварки углеродистых и низколегированных сталей. Подходят для соединений ответственных конструкций. Швы получаются прочными к ударным нагрузкам и пластичными, хорошо переносят воздействие низких температур.

Классификация электродов согласно ГОСТу 9466-75

Предназначенные для ручной дуговой сварки металлические покрытые электроды делятся на группы по нескольким параметрам: назначению, химическому составу и механическим свойствам, толщине и виду нанесенного покрытия

Помимо этого, принимаются во внимание и сварочно-технологические показатели

Виды электродов по назначению

В зависимости от сферы использования продукция предназначается:

- для работы с углеродистыми или низкоуглеродистыми материалами, степень сопротивления на разрыв которых не превышает 600 Мпа. Они маркируются литерой «У»;

- для соединения заготовок из конструкционной легированной стали, сопротивление на разрыв которых не превышает 600 Мпа. Электроды маркируются буквой «Л»;

- для сваривания легированной стали, устойчивой к высоким температурам. Продукты обозначаются литерой «Т»;

- для сварки высоколегированной стали, обладающей особыми характеристиками. Визуальный маркер — буква «В»;

- для создания наплавляемого слоя на поверхности материалов с особыми свойствами. Электроды имеют обозначение — литеру «Н».

Перечисленными стандартами электроды разделяются на типы в зависимости от химического состава наплавленного металла и в соответствии с механическими характеристиками обрабатываемого материала. В маркировке присутствуют цифры, обозначающие минимальное сопротивление на разрыв в кгс/мм2: Э42, Э42А, Э50 и другие. Буква после цифрового маркера обозначает высокие пластические характеристики, хорошую вязкость и ограничения по химическим составляющим.

По толщине покрытия

По данному показателю предусмотрено деление продуктов с учетом соотношения D/d, где D соответствует диаметру покрытия, а d — величине окружности металлического стержня. Принято различать электроды по толщине покрытия:

- тонкое. Соотношение диаметров меньше 1,2. Маркируются буквой «М»;

- среднее. Результат находится в диапазоне 1,2 < х < 4,5. Обозначаются литерой «С»;

- толстое. Коэффициент меньше 1,8, но больше 1,45. Маркер — «Д»;

- особо толстое. Число, полученное от деления двух диаметров, выше 1,8. Маркировка «Г» является отличительной особенностью продукта.

Согласно положениям ГОСТа 9466 — 75 предусмотрено деление на три группы, которые отличаются по качеству. Оно определяется состоянием покрытия, точностью исполнения покрытия и стержня, содержанием фосфора и серы в наплаве.

Типы покрытия электродов

Значения приведены в таблице ниже:

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO |

| Кислое | А | A |

| Основное | Б | B |

| Рутиловое | Р | R |

| Целлюлозное | Ц | C |

| Смешанные покрытия | ||

| Кисло-рутиловое | АР | AR |

| Рутилово-основное | РБ | RB |

| Рутилово-целлюлозное | РЦ | RC |

| Прочие (смешанные) | П | S |

| Рутиловые с железным порошком | РЖ | RR |

По пространственному расположению наплава

Электроды следует подбирать в зависимости от пространственного расположения стыка:

- рекомендуется для работы в любом положении — обозначается «1»;

- допускается расположение сварного шва в любом положении кроме направления сверху-вниз — «2»;

- для следующего пространственного расположения: вертикаль, горизонталь, низ и вертикаль снизу-вверх — «3»;

- для работы в нижнем положении, в том числе способом в лодочку — «4».

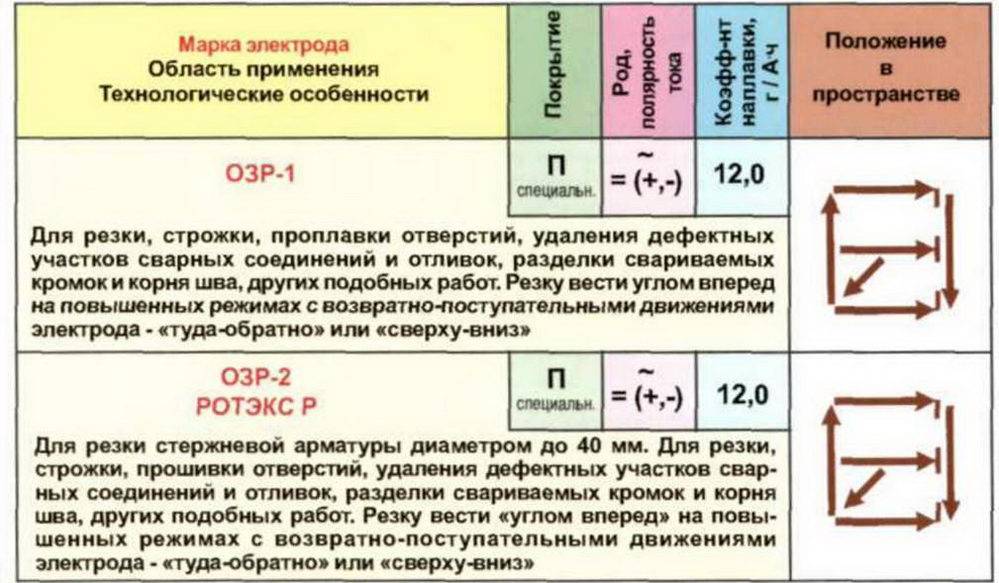

По виду и полярности тока

Все значения собраны в виде таблицы:

| Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

| Номинальное напряжение | Предельное отклонение | ||

| Обратная | — | — | |

| Любая | 50 | ±5 | 1 |

| Прямая | 2 | ||

| Обратная | 3 | ||

| Любая | 70 | ±10 | 4 |

| Прямая | 5 | ||

| Обратная | 6 | ||

| Любая | 90 | ±5 | 7 |

| Прямая | 8 | ||

| Обратная | 9 |

Типы покрытия электродов для ручной сварки

Рассмотрим, какие покрытия электродов бывают, их компоненты и как обозначается какое из них. Существуют четыре основных вида покрытий, применяемых при производстве электродов для сварки:

- покрытие кислого типа, обозначаемое буквой А;

- основное (Б) покрытие;

- целлюлозная обмазка (Ц);

- рутиловое (Р).

Покрытие сварочных электродов подбирают исходя из того, какой вид стали планируется варить, силы нагрузки на конструкцию и других факторов.

Кислое

Главное преимущество обмазки кислого типа – при сварочных работах вероятность образования пор в области шва стремится к нулю, даже если места приварки элементов друг к другу покрыты следами ржавчины или окалиной. Кислое покрытие способствует равномерному горению дуги и легкому ее зажиганию. Этот вид электродов используют, когда требования к готовой конструкции минимальны.

Стержни с кислой защитой хорошо работают как при постоянном, так и при переменном токе. Наиболее ощутимые недостатки – брызги при сварке, токсичные испарения, риск появления горячих трещин при сваривании.

ОСТОРОЖНО! Кислое покрытие является токсичным при нагреве!

Подробнее про кислое покрытие >>>

Основное

За счет слабого окисления такого покрытия оно способствует легкому избавлению от кислорода плавящегося металла. Шов, сделанный с применением электрода с основной обмазкой, защищен от возникновения горячих трещин. Электрод данного типа нужно прокаливать перед работой, чтобы исключить вероятность появления пор в шве. Из-за сложности поддержания горения дуги производить сварку электродами с основным покрытием нужно только с использованием источника постоянного тока обратной полярности (относится не ко всем, но к большинству марок).

Электроды с основным типом покрытия применяют для сварки металлических деталей из закаливающихся видов стали, которые подвержены риску появления холодных трещин, а также для сварки элементов из металла с большим процентом содержания серы и фосфора. «Основные» электроды показывают высокую эффективность при сварке в несколько слоев конструкций, которым нужна высокая жесткость.

Подробнее про данное покрытие и электроды.

Целлюлозное

Использование в работе со сварочным аппаратом продукции с обмазкой из целлюлозы (имеют маркировку «Ц» на упаковке) дает хорошее качественное горение дуги преимущественно при постоянном токе. Эту разновидность используют при работах по сварке корневых швов на магистральных трубопроводах, выполненных из низкоуглеродистой стали.

Также стержни с покрытием из целлюлозы отлично подходят для односторонней сварки с качественным проплавлением в области корневого шва. Использование стержней дает хороший результат при сварке, осуществляемой в вертикальном положении.

Не рекомендуется применение для сварки стали, имеющей высокий процент углерода и других легирующих компонентов в составе. Еще один минус – высокая степень восприимчивости к большим температурам и вероятность брызг расплавленного металла в процессе работы.

Больше про целлюлозные электроды тут.

Рутиловое

Данный тип покрытия обозначается буквой «Р». Стержни, покрытые рутиловым составом, показывают хорошие результаты даже при работе с металлами, имеющими ржавые участки или следы окалины на поверхности в местах сварки, в процессе соединения деталей не образуется горячих трещин.

Не используйте электроды со сколотой обмазкой

С помощью электродов с рутиловой обмазкой легко соединять загрунтованные элементы, при этом, характеристики шва не ухудшаются. Рутиловая обмазка способствует устойчивому горению дуги независимо от типа тока. Брызги раскаленного металла практически отсутствуют. Также рутиловые стержни характеризуются малым процентом брака в виде пор: при их использовании сводится на нет вероятность «стартовой пористости».

При сварке электродами средней и большой толщины возможна работа во всех допустимых положениях. Если толщина покрытия, на котором выполняются сварочные работы, особо толстая, то эффективнее всего проводить сварку в нижнем положении. Электроды с рутиловой обмазкой не стоит использовать для сварки элементов, которые будут эксплуатироваться в условиях высоких температур.

Вот здесь про рутиловые электроды больше информации.

Рекомендации по выбору электродов

Проводя выбор электродов для ручной дуговой сварки, следует учитывать тот момент, что для каждого сварочного аппарата производитель рекомендует определенный тип электродов. Стоит учитывать, что сварка может проходить при применении нескольких способов:

- контактная;

- роликовая;

- газопрессовая;

- электрошаговая.

На сегодняшний день наибольшее распространение получила два метода: контактный и газопрессовой. При необходимости достижения высокой производительности, как правило, выбирают газопрессовой метод. Он применяется при прокладке трубопровода на большое расстояние.

Проводить выбор электродов следует исходя из параметров свариваемого покрытия. При этом следует учитывать тот момент, что каждая марка применяемых электродов обладает своими определенными качествами. Если неправильно выбрать расходный материал, то получаемый шов не будет обладать требующимися эксплуатационными качествами.

Выбирая электроды для дуговой сварки, следует учитывать нижеприведенную классификацию:

- Вид покрытия и его толщина. При изготовлении деталей могут применяться различные стали. Примером можно назвать углеродистые и легированные стали. Выбор проводится также в зависимости от толщины металла.

- Назначение. Выбор проводится также в зависимости от того, какой шов следует получить. Например, требуемая ширина и длина, а также качество.

- Состав покрытия и механические свойства. К швам предъявляется довольно больше количество требований. Примером можно назвать прочность и устойчивость к растяжению.

К другим особенностям выбора отнесем нижеприведенные моменты:

- При толщине металла не более 8 мм следует применяться электроды с диаметром 8-12 мм, а сила тока 450А. Длина шва достигает 45 см. Свариваемые элементы могут изготавливаться при применении различных металлов.

- Расходный материал с диаметром 6 мм может применяться при силе тока 370А, толщина металла может составлять 4-15 м. Сварочный шов также достигает длины 45 см.

- В продаже встречаются варианты исполнения с диаметром 5 мм. Подходят они для случая, когда сила тока составляет 280А. Толщина применяемого металла от 4 до 15 мм.

- При диаметре 4 мм сварка должна проходить при токе 100-220А. За счет снижения силы тока толщина металла уменьшена до 10 мм.

- При силе тока 50-70А диаметр применяемого расходного материала составляет 2 мм. Толщина металла всего 1-2 мм.

Электроды с толщиной менее 3 мм применяются при сварке деталей, которые изготавливаются при применении легированной стали.

В заключение отметим, что от качества применяемого расходного материала во многом зависят особенности получаемого шва

Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного

А вот стоимость может варьироваться в достаточно большом диапазоне.

Правила маркировки

Для маркировки всех типов существующих электродов используется определенная схема. Согласно ее построению, первая цифра определяет тип электрода, следующая позиция информирует о марке продукта, а за ней следует обозначение диаметра.

Четвертой в данной схеме идет шифр, определяющий назначение, а пятым – толщину покрытия. Шестым расположен шифр, который характеризует сварочный шов или наплав металла. Далее можно прочитать информацию о покрытии стержня. Восьмая позиции предоставляет сведения о пространственном расположении электрода во время сварки, а девятая – о напряжении и виде тока.

Для большего понимания стоит рассмотреть конкретный пример:

Первые четыре символа «Э46А» несут информацию о виде электродного стержня. Расшифровывается она так:

- Э – предназначен для электродугового способа сваривания;

- 46 – единица сопротивляемости разрыва дуги согласно нормативов ГОСТ 9467-75;

- А – усовершенствованный класс стержня.

Следующий в маркировке индекс «У» обозначает то, что электрод может использоваться в работе с легированной и низкоуглеродистой сталью. «Д2» присвоена второй группе продуктов по толщине покрытия.

Маркировка в знаменателе 432(5) – это параметр наплавленного соединения, которое формирует шов. «Б» — тип покрытия электрода основной. Положение электрода во время выполнения работ соответствует значению «1». Токовый режим «0» — это обратная полярность постоянного тока.

Ниже приведена таблица о значении маркировок покрытия металлического стержня:

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

| кислое | А | A | Р (руднокислое) |

| основное | Б | B | Ф (фтористокальциевое) |

| рутиловое | Р | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | C | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR |