Как выбрать шинодыр и как с ним работать

В продаже имеется достаточная номенклатура ручных перфорационных малогабаритных прессов, которые различаются диаметром плунжера, мощностью насоса, и, как следствие – увеличенным усилием. Например, гидравлический шинодыр ШД-95 имеет номинальное усилие 95 тс, а ШД-60 – 60 тс. Соответственно для их привода потребуется и разная гидравлическая установка: НРГ-700, ГНС 10-0,8 или ГНС 12-0,8. От типа насосной установки зависит и производительность перфорирования, которая обычно составляет 5…10 с за один рабочий цикл, не считая времени подготовительно-заключительных переходов – установки заготовки в матрицу, удаления отходов, возврата плунжера и т.п.

Наиболее компактным из рассматриваемого семейства прессов является гидравлический шинодыр модели ШДГ-31н, масса которого составляет всего 23 кг (агрегат переносится в чемоданчике). Компактность обеспечивается конструкцией С-образной станины, которая снабжена рёбрами жёсткости. В отличие от других моделей, в матричном блоке данного мини-пресса нельзя разместить несколько матриц, поэтому перфорирование приходится выполнять по последовательной схеме. Для этого агрегат нуждается в предварительной установке регулируемых упоров, на которых фиксируется заготовка.

При эксплуатации шинодыра, следует придерживаться обычных правил техники безопасности, характерных для обслуживания установок высокого давления, поскольку все типоразмеры рассчитаны на применение рабочей жидкости давлением не ниже 630…700 бар. В качестве рабочей жидкости используют масла малой или средней вязкости (до И-20А включительно), которые подходят для нормальной работы насоса.

В заключение, предлагаем посмотреть видеосюжет про пресс-перфоратор, или шинодыр

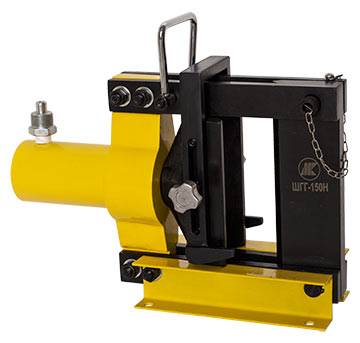

Шиногибы гидравлические ШГГ-150Н, ШГГ-200Н “МОНТАЖКОМПЛЕКТ”

| Шиногиб гидравлический ШГГ-150Н с выносным насосом (насос в комплект не входит) 1. Усилие гидроцилиндра шиногиба: 16 тонн 2. Максимальная ширина шины без упора: 150 мм 3. Максимальная ширина шины с использованием упора: 130 мм 4. Величина перемещения упора: 44 мм 5. Максимальная толщина шины: 10 мм 6. Максимальный угол гиба: 90 градусов 7. Возврат штока пружинный 8. Рабочее давление: 630 бар 9. Длина / Ширина / Высота : 360мм / 160мм / 255мм-300мм (в зависимости от положения упора) 10. Размеры основания шиногиба : 205мм х 100мм 11. Максимальный просвет между матрицами: 42мм 12. Максимальный просвет по высоте: 155мм 13. Вес в упаковке: 19.1кгЦена: 17800 руб. |

| Шиногиб гидравлический ШГГ-200Н с выносным насосом (насос в комплект не входит) 1. Усилие гидроцилиндра шиногиба: 20 тонн 2. Максимальная ширина шины: 200 мм 3. Максимальная толщина шины: 12 мм 4. Максимальный угол гиба: 90 градусов 5. Возврат штока пружинный 6. Рабочее давление: 630 бар 7. Длина / Ширина / Высота : 245мм / 175мм / 355мм 8. Размеры основания шиногиба : 225мм х 120мм 9. Максимальный просвет между матрицами: 32мм 10. Максимальный просвет по ширине: 202мм 11. Вес в упаковке: 27.6кгЦена: 20400 руб. |

Гидравлические шиногибы

Металлокорд

Ценные стальные компоненты отделяют от резиновой смеси в процессе двухступенчатого дробления шин в крошку.

Шины на цельнометаллическом корде очень легко поддаются обработке. Металл улавливается магнитами в сепараторах. При необходимости отделять и текстильную составляющую тоже применяют многоступенчатую сепарацию.

Виды

Металлокорд сортируется по группам:

- прутья;

- т.н. «пух».

Классификация учитывает размеры покрышек и способ утилизации.

Прутья из высокоуглеродистой стали, которая используется в металлокорде, применяют для:

- армирования ЖБИ конструкций;

- при изготовлении фибробетона.

«Пух» – это спутанные клубки тонкой проволоки. Их брикетируют и пускают в продажу.

Технология брикетирования

Существуют линии оборудования, которые брикетируют металлокорд непосредственно в процессе измельчения отработанной шины. Например, эта. Технология брикетирования металлокорда на такой установке следующая:

- отделенный металл, поступивший с предшествующей фазы, очищается и гомогенизируется;

- полученная на этом этапе резина возвращается в повторный процесс переработки;

- металлический пух брикетируется.

Можно задействовать и специальный пресс, например, такой AYMAS BP80T.

В последнее время начали появляться минизаводы, специализирующиеся на переработке металлокорда.

Заплатка-«грибок»

Сразу же предупредим, что этот и последующий способ самостоятельного ремонта пробитого колеса потребуют его разбортировки, так что назвать их простыми никак не получится. Если быть еще точнее, это скорее пригодится в безвыходной ситуации с большим запасом времени, поскольку ручная разбортировка колеса подручными средствами потребует немалых мучений и сил, — занятие не для всех. Нашей же главной задачей является проверка самого пластыря-«грибка», так что с позволения читателя и для ускорения теста мы все-таки воспользуемся помощью шиномонтажа.

Цена заплатки копеечная — от 20 до 50 рублей за штуку. Правда, поштучно они продаются редко: основные покупатели таких вещей — шиномонтажи и автосервисы, так что обычно пластыри-«грибки» реализуются мелким и средним оптом в комплекте от 15 штук.

Принцип работы «грибков» примерно такой же, как и у любой резиновой заплатки. Металлическая «ножка» в резиновой обертке вытаскивается изнутри через прокол, запечатывая собой отверстие и заклеивая «шляпкой» всю окружность вокруг пробоя.

Проблема в том, что предназначена заплатка-«грибок», как и жгут, для немалой дырки в колесе. Толщина «ножки» такова, что протискивается она в отверстие диаметром не менее 3–4 мм, иначе резиновая оболочка «ножки» просто съезжает. Расковыривать прокол от гвоздя до такого размера нет смысла, а потому «ножку» можно срезать и приклеить только заплатку.

Однако и тут все не так просто: клеевая основа заплатки сама по себе очень слабая и просто так не приклеится. На шиномонтажах с шины счищают внешний слой, обезжиривают поверхность, наносят клей-активатор и на шину, и на «ножку грибка» и только потом устанавливают заплатку, прижимая ее специальным ручным катком.

Имитируя полевые условия, мы протерли место прокола салфеткой, намазали заплатку клеем-активатором из набора ATRK‑3 и придавили место прокола ногой на несколько минут. Как оказалось, этого тоже было достаточно. Собранная шина ни за несколько часов, ни за сутки не спустила.

Управление шинодыром и выбор модели

В продаже имеется достаточная номенклатура ручных перфорационных малогабаритных прессов, которые различаются диаметром плунжера, мощностью насоса, и, как следствие – увеличенным усилием. Например, гидравлический шинодыр ШД-95 имеет номинальное усилие 95 тс, а ШД-60 – 60 тс. Соответственно для их привода потребуется и разная гидравлическая установка: НРГ-700, ГНС 10-0,8 или ГНС 12-0,8. От типа насосной установки зависит и производительность перфорирования, которая обычно составляет 5…10 с за один рабочий цикл, не считая времени подготовительно-заключительных переходов – установки заготовки в матрицу, удаления отходов, возврата плунжера и т.п.

Наиболее компактным из рассматриваемого семейства прессов является гидравлический шинодыр модели ШДГ-31н, масса которого составляет всего 23 кг (агрегат переносится в чемоданчике). Компактность обеспечивается конструкцией С-образной станины, которая снабжена рёбрами жёсткости. В отличие от других моделей, в матричном блоке данного мини-пресса нельзя разместить несколько матриц, поэтому перфорирование приходится выполнять по последовательной схеме. Для этого агрегат нуждается в предварительной установке регулируемых упоров, на которых фиксируется заготовка.

При эксплуатации шинодыра следует придерживаться обычных правил техники безопасности, характерных для обслуживания установок высокого давления, поскольку все типоразмеры рассчитаны на применение рабочей жидкости давлением не ниже 630…700 бар. В качестве рабочей жидкости используют масла малой или средней вязкости (до И-20А включительно), которые подходят для нормальной работы насоса.

Керноотборник. Контролируем качество дорожной одежды

Анализатор состава металлов. Спектр возможностей современных моделей

Текстильный корд

Существует метод утилизации шин путем их сжигания с использованием топлива (горючего газа), полученного из самих же шин.

Энергию топлива можно использовать и в других целях, например, в теплообменниках.

Первичный

Газ получают из текстильного корда путем химического процесса пиролиза.

Процесс происходит в камере, температура в которой достигает 1000°С. Перед загрузкой в реактор от шин отделяют бортовой корд.

В результате окисления на выходе получают газ и жидкость.

Помимо горючести они обладают рядом полезных свойств:

- Хороши в качестве пластификаторов и растворителей, мягчителей (используется пиролизная смола) в процессах регенерации резины.

- Побочный продукт пиролиза — тяжелые фракции — добавляют в битум, улучшая его характеристики.

- Газообразные вещества идут на производство ароматических масел. Последние, в свою очередь, участвуют в изготовлении резиновых смесей.

Вторичный

Вторичный текстиль имеет ценность и как самостоятельный материал.

Текстиль из тканевого корда представляет собой искусственное волокно. Его состав:

- минеральная (нейлоновая) вата;

- резиновая крошка, ее массовая часть – 5%, размер частиц – до 0,5 мм.

Использование текстиля, образовавшегося при получении резиновой крошки, возможно во многих сферах. Вот основные способы применения:

- Минвата – хороший утеплитель. По эксплуатационным свойствам она не уступает эковате и стекловате. А по уровню защиты от шума и сохранению тепла превосходит такой аналог, как базальтовую вату. Дополнительные плюсы: это дышащий материал, не меняет характеристик со временем, имеет срок службы свыше 50 лет, дешев и безопасен.

- Вату применяют как технологическую добавку в стройматериалы. Это способствует снижению трещинообразования в трубах различного назначения.

- Из текстиля можно изготовить арматуру.

- Из вторичного текстиля получаются отличные спортивные снаряды. Им наполняют маты, боксерские груши, щиты.

Материал выгоден. Он, как побочный продукт утилизации автошин, имеет низкую цену.

В заключение добавим, что текстиль из корда не боится биологического воздействия, не подвержен износу.

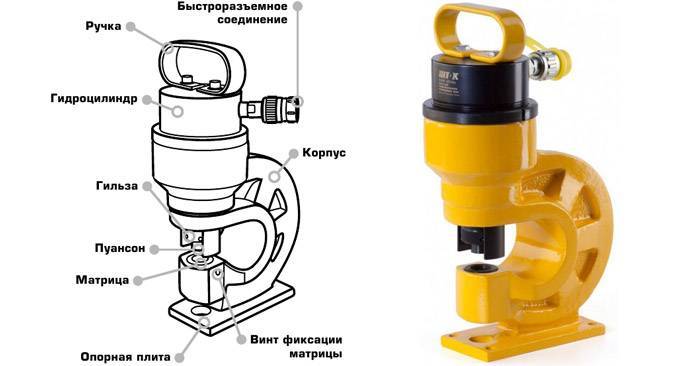

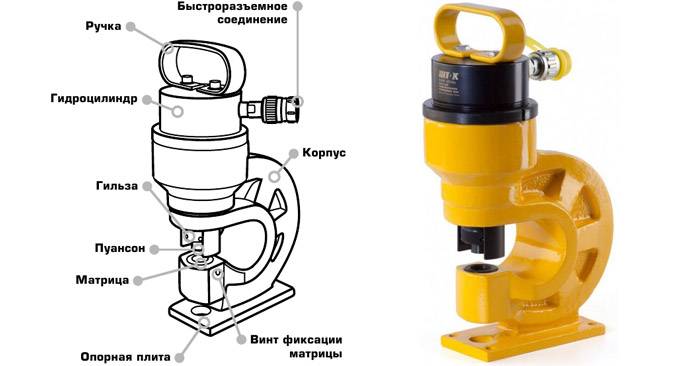

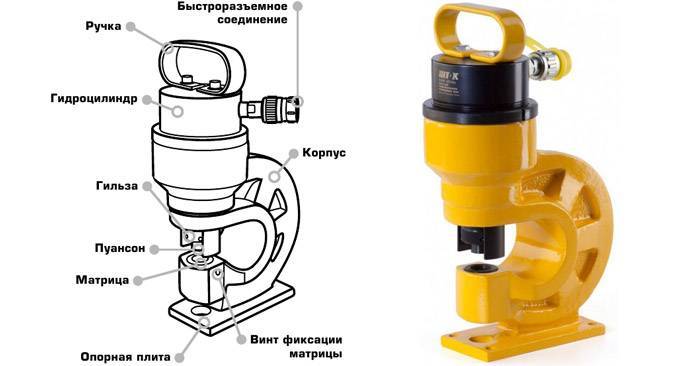

Устройство и принцип работы

Большинство шинодыров имеют гидравлический привод, и используют для пробивки давление, создаваемое ручным насосом. Площадь сечения плунжера и давление определяют номинальное усилие пресса. Такие шинодыры имеют рабочее усилие на плунжере, не превышающее 80…100 тс. Если требуется перфорирование значительного числа отверстий в шинах, изготовленных из более толстых, чем обычно, полос, применяют перфорационные переносные прессы с электроприводом. В номенклатуре подобного оборудования можно подобрать модели с номинальным усилием до 350 кН, на которых, помимо пробивки, можно выполнять также гибку и отрезку полос в размер. При массовом выполнении указанных операций такие многопозиционные прессы удобнее традиционных шиногибов.

Гидравлические шинодыры получили особое распространение в небольших электромонтажных предприятиях, занимающихся сборкой электрощитов управления непосредственно в ходе выполнения строительных работ. Они компактны, легко переносятся и не требуют для привода постоянного источника электроэнергии.

По своей конструкции шинодыр напоминает одностоечный гидропресс в миниатюре, и состоит из следующих частей:

- С-образной станины, которая обеспечивает удобство доступа к заготовке с трёх сторон.

- Рабочего стола с пробивной матрицей, на которую укладывается заготовка шины.

- Силового плунжера, к которому крепятся перфорационные пуансоны (чем их больше, тем больше усилие агрегата).

- Рабочего цилиндра ручной насосной установки (чаще – с рычажным приводом).

- Возвратной пружины, облегчающей обратный ход плунжера.

Стандартный цикл подготовки оборудования к применению включает в себя:

- закрепление перфорационного мини-пресса на подготовленный верстак, для чего в станине предусмотрено 4 крепёжных отверстия;

- наладке матричного блока, которая заключается в установке необходимого числа матриц в посадочные отверстия.

- наладке пуансонного блока, в ходе которой проверяется соосность пуансонов и фактическая величина хода;

- присоединение насосной станции и проверка её функционирования на холостом ходу (перемещение пуансонов должно осуществляться с постоянным зазором и без заеданий, в том числе, и при возвратном ходе).

При пробном перфорировании устанавливается эффективность удаления отхода из матрицы: каждый следующий рабочий ход должен заканчиваться проталкиванием отхода через коническое отверстие в матрице, откуда он выпадает по склизу на рабочий стол и удаляется оператором в ящик для отходов. Несоблюдение этого правила может вызвать заштамповку отходов в матрице.

Ремкомплекты-жгуты

В магазине мы обнаружили целых три варианта ремкомплекта отечественной фирмы Airline, в которых на первый взгляд предлагалось плюс-минус одно и то же, но за разные деньги. Ради интереса мы купили все три, чтобы заодно понять, чем они друг от друга отличаются.

ATRK‑2 (131 рубль) и ATRK‑3 (165 рублей) на вид почти одинаковые, разве что в более дорогом помимо шила с игольчатым наконечником, напильника для зачистки повреждения и жгутов присутствовал тюбик клея-активатора. Самый дорогой набор ATRK‑4 за 705 рублей вдобавок включал удобный футляр-органайзер, запасной игольчатый наконечник, двукратный запас жгутов и складное лезвие.

По инструкции перед установкой жгута место прокола необходимо зачистить специальным напильником, который входит во все комплекты. Беда в том, что его толщина — добрые полсантиметра, так что протиснуть его в стандартный прокол от гвоздя оказалось серьезной проблемой: пробить насквозь несколько слоев покрышки так, чтобы напильник более-менее свободно ходил в отверстии, очень непросто. В этом плане лучшим оказался инструмент из самого дешевого набора за 131 рубль, где напильник был винтовым и вкручивался в покрышку как саморез. А вот c напильниками-терками из наборов ATRK‑3 и ATRK‑4 мы намучились.

Дальше предстояла процедура насаживания жгута на игольчатый наконечник и втискивания его в зачищенное отверстие. К нашему большому удивлению, полностью металлический инструмент из самого дорогого набора не выдержал испытания — обломалась губка наконечника. Самое интересное, что проблемой это не стало: в наборе нашелся запасной наконечник. Получается, производитель знает о слабости металла инструмента?!

С наконечниками из наборов ATRK‑2 и ATRK‑3 трудностей не возникло. Более того, пластиковые ручки под хват оказались удобнее прямого железного «штопора» из набора ATRK‑4.

Надо сказать, что вдавливание наконечника со жгутом даже в прочищенное и расширенное отверстие требует немалой физической силы. Причем это нужно успеть сделать на еще не полностью спущенной шине, иначе она будет продавливаться под нажимом.

Что касается клея-активатора из набора ATRK‑3, то он используется как растворитель жгута для окончательного закупоривания прокола с внешней стороны. Его нужно наносить не на весь жгут, а только на кончики, иначе жгут расплавится целиком и воткнуть его в прокол уже не получится.

Результат ремонта ремкомплектами Airline мы признаем положительным. Отремонтированное колесо, накачанное до двух атмосфер, за сутки так и не спустило. Однако возни и физической нагрузки при таком способе ремонта немало. Кроме того, из трех разных наборов лучше всего собрать один — с инструментом из ATRK‑2, клеем из ATRK‑3, боксом, ножом и запасом жгутов из ATRK‑4.

Как устроен шинодыр и принципы его работы

Большинство шинодыров имеют гидравлический привод, и используют для пробивки давление, создаваемое ручным насосом. Площадь сечения плунжера и давление определяют номинальное усилие пресса. Такие шинодыры имеют рабочее усилие на плунжере, не превышающее 80…100 тс. Если требуется перфорирование значительного числа отверстий в шинах, изготовленных из более толстых, чем обычно, полос, применяют перфорационные переносные прессы с электроприводом.

В номенклатуре подобного оборудования можно подобрать модели с номинальным усилием до 350 кН, на которых, помимо пробивки, можно выполнять также гибку и отрезку полос в размер. При массовом выполнении указанных операций такие многопозиционные прессы удобнее традиционных шиногибов.

Гидравлические шинодыры получили особое распространение в небольших электромонтажных предприятиях, занимающихся сборкой электрощитов управления непосредственно в ходе выполнения строительных работ. Они компактны, легко переносятся и не требуют для привода постоянного источника электроэнергии.

По своей конструкции, шинодыр напоминает одностоечный гидропресс в миниатюре, и состоит из следующих частей:

- С-образной станины, которая обеспечивает удобство доступа к заготовке с трёх сторон.

- Рабочего стола с пробивной матрицей, на которую укладывается заготовка шины.

- Силового плунжера, к которому крепятся перфорационные пуансоны (чем их больше, тем больше усилие агрегата).

- Рабочего цилиндра ручной насосной установки (чаще – с рычажным приводом).

- Возвратной пружины, облегчающей обратный ход плунжера.

Стандартный цикл подготовки оборудования к применению включает в себя:

- закрепление перфорационного мини-пресса на подготовленный верстак, для чего в станине предусмотрено 4 крепёжных отверстия;

- наладке матричного блока, которая заключается в установке необходимого числа матриц в посадочные отверстия;

- наладке пуансонного блока, в ходе которой проверяется соосность пуансонов и фактическая величина хода;

- присоединение насосной станции и проверка её функционирования на холостом ходу (перемещение пуансонов должно осуществляться с постоянным зазором и без заеданий, в том числе, и при возвратном ходе).

При пробном перфорировании, устанавливается эффективность удаления отхода из матрицы: каждый следующий рабочий ход должен заканчиваться проталкиванием отхода через коническое отверстие в матрице, откуда он выпадает по склизу на рабочий стол и удаляется оператором в ящик для отходов. Несоблюдение этого правила может вызвать заштамповку отходов в матрице.

Управление шинодыром и выбор модели

В продаже имеется достаточная номенклатура ручных перфорационных малогабаритных прессов, которые различаются диаметром плунжера, мощностью насоса, и, как следствие – увеличенным усилием. Например, гидравлический шинодыр ШД-95 имеет номинальное усилие 95 тс, а ШД-60 – 60 тс. Соответственно для их привода потребуется и разная гидравлическая установка: НРГ-700, ГНС 10-0,8 или ГНС 12-0,8. От типа насосной установки зависит и производительность перфорирования, которая обычно составляет 5…10 с за один рабочий цикл, не считая времени подготовительно-заключительных переходов – установки заготовки в матрицу, удаления отходов, возврата плунжера и т.п.

Наиболее компактным из рассматриваемого семейства прессов является гидравлический шинодыр модели ШДГ-31н, масса которого составляет всего 23 кг (агрегат переносится в чемоданчике). Компактность обеспечивается конструкцией С-образной станины, которая снабжена рёбрами жёсткости. В отличие от других моделей, в матричном блоке данного мини-пресса нельзя разместить несколько матриц, поэтому перфорирование приходится выполнять по последовательной схеме. Для этого агрегат нуждается в предварительной установке регулируемых упоров, на которых фиксируется заготовка.

При эксплуатации шинодыра следует придерживаться обычных правил техники безопасности, характерных для обслуживания установок высокого давления, поскольку все типоразмеры рассчитаны на применение рабочей жидкости давлением не ниже 630…700 бар. В качестве рабочей жидкости используют масла малой или средней вязкости (до И-20А включительно), которые подходят для нормальной работы насоса.

Керноотборник. Контролируем качество дорожной одежды

Анализатор состава металлов. Спектр возможностей современных моделей

Устройство и принцип работы

Большинство шинодыров имеют гидравлический привод, и используют для пробивки давление, создаваемое ручным насосом. Площадь сечения плунжера и давление определяют номинальное усилие пресса. Такие шинодыры имеют рабочее усилие на плунжере, не превышающее 80…100 тс. Если требуется перфорирование значительного числа отверстий в шинах, изготовленных из более толстых, чем обычно, полос, применяют перфорационные переносные прессы с электроприводом. В номенклатуре подобного оборудования можно подобрать модели с номинальным усилием до 350 кН, на которых, помимо пробивки, можно выполнять также гибку и отрезку полос в размер. При массовом выполнении указанных операций такие многопозиционные прессы удобнее традиционных шиногибов.

Гидравлические шинодыры получили особое распространение в небольших электромонтажных предприятиях, занимающихся сборкой электрощитов управления непосредственно в ходе выполнения строительных работ. Они компактны, легко переносятся и не требуют для привода постоянного источника электроэнергии.

По своей конструкции шинодыр напоминает одностоечный гидропресс в миниатюре, и состоит из следующих частей:

- С-образной станины, которая обеспечивает удобство доступа к заготовке с трёх сторон.

- Рабочего стола с пробивной матрицей, на которую укладывается заготовка шины.

- Силового плунжера, к которому крепятся перфорационные пуансоны (чем их больше, тем больше усилие агрегата).

- Рабочего цилиндра ручной насосной установки (чаще – с рычажным приводом).

- Возвратной пружины, облегчающей обратный ход плунжера.

Стандартный цикл подготовки оборудования к применению включает в себя:

- закрепление перфорационного мини-пресса на подготовленный верстак, для чего в станине предусмотрено 4 крепёжных отверстия;

- наладке матричного блока, которая заключается в установке необходимого числа матриц в посадочные отверстия.

- наладке пуансонного блока, в ходе которой проверяется соосность пуансонов и фактическая величина хода;

- присоединение насосной станции и проверка её функционирования на холостом ходу (перемещение пуансонов должно осуществляться с постоянным зазором и без заеданий, в том числе, и при возвратном ходе).

При пробном перфорировании устанавливается эффективность удаления отхода из матрицы: каждый следующий рабочий ход должен заканчиваться проталкиванием отхода через коническое отверстие в матрице, откуда он выпадает по склизу на рабочий стол и удаляется оператором в ящик для отходов. Несоблюдение этого правила может вызвать заштамповку отходов в матрице.

Устройство и принцип работы

Большинство шинодыров имеют гидравлический привод, и используют для пробивки давление, создаваемое ручным насосом. Площадь сечения плунжера и давление определяют номинальное усилие пресса. Такие шинодыры имеют рабочее усилие на плунжере, не превышающее 80…100 тс. Если требуется перфорирование значительного числа отверстий в шинах, изготовленных из более толстых, чем обычно, полос, применяют перфорационные переносные прессы с электроприводом. В номенклатуре подобного оборудования можно подобрать модели с номинальным усилием до 350 кН, на которых, помимо пробивки, можно выполнять также гибку и отрезку полос в размер. При массовом выполнении указанных операций такие многопозиционные прессы удобнее традиционных шиногибов.

Гидравлические шинодыры получили особое распространение в небольших электромонтажных предприятиях, занимающихся сборкой электрощитов управления непосредственно в ходе выполнения строительных работ. Они компактны, легко переносятся и не требуют для привода постоянного источника электроэнергии.

По своей конструкции шинодыр напоминает одностоечный гидропресс в миниатюре, и состоит из следующих частей:

- С-образной станины, которая обеспечивает удобство доступа к заготовке с трёх сторон.

- Рабочего стола с пробивной матрицей, на которую укладывается заготовка шины.

- Силового плунжера, к которому крепятся перфорационные пуансоны (чем их больше, тем больше усилие агрегата).

- Рабочего цилиндра ручной насосной установки (чаще – с рычажным приводом).

- Возвратной пружины, облегчающей обратный ход плунжера.

Стандартный цикл подготовки оборудования к применению включает в себя:

- закрепление перфорационного мини-пресса на подготовленный верстак, для чего в станине предусмотрено 4 крепёжных отверстия;

- наладке матричного блока, которая заключается в установке необходимого числа матриц в посадочные отверстия.

- наладке пуансонного блока, в ходе которой проверяется соосность пуансонов и фактическая величина хода;

- присоединение насосной станции и проверка её функционирования на холостом ходу (перемещение пуансонов должно осуществляться с постоянным зазором и без заеданий, в том числе, и при возвратном ходе).

При пробном перфорировании устанавливается эффективность удаления отхода из матрицы: каждый следующий рабочий ход должен заканчиваться проталкиванием отхода через коническое отверстие в матрице, откуда он выпадает по склизу на рабочий стол и удаляется оператором в ящик для отходов. Несоблюдение этого правила может вызвать заштамповку отходов в матрице.

Баллончик с герметиком

Следующий способ ремонта проколов — баллончик со специальным раствором, который впрыскивается прямо через ниппель в пробитое колесо. Некоторые автопроизводители используют этот способ даже штатно (вместо запаски), однако отечественные автомобилисты в целом относятся к подобному «ремонту» скептически.

Мы купили первый попавшийся баллон — Runway за 400 рублей. Все, что необходимо в таком случае сделать, — присоединить штуцер баллончика к ниппелю колеса и нажать на клапан. Очень удобно, что вместе с впрыскиванием клеящего раствора происходит и подкачка колеса: давление в покрышке увеличивается на целую атмосферу.

Однако процедура требует дополнительных условий. Во-первых, ниппель обязательно должен быть сверху, чтобы раствор растекся по всей шине. Во-вторых, после впрыскивания нужно аккуратно проехать небольшое расстояние, чтобы состав еще более равномерно распределился по колесу, и только после этого накачать его до конца.

Единственный нюанс: после процедуры желательно продуть (очистить) ниппель, поскольку образовавшаяся на воздухе пена забивает его клапан и колесо может чуть травить. Ну и не совсем понятно, нужно ли затем как-то избавляться от герметика и ремонтировать колесо полноценно.

В целом, скепсис убираем. Заделанное герметиком Runway колесо также за сутки не спустило. Учитывая простоту использования и то, что в колесо без использования насоса закачивается столько воздуха, что давление увеличивается на целую атмосферу, – признаем способ действенным.

Итоги

Более 70 000 шин после окончания срока эксплуатации накапливаются ежегодно в одних только Москве и Петербурге. Переработка методом измельчения охватывает всего 10% всего объема.

На международных выставках постоянно презентуют новые проекты по переработке покрышек. При использовании технологии в промышленных масштабах получают горючий газ, жидкое топливо, сажу.

Наряду с основными продуктами ценным сырьем являются также вторичные текстиль и металл. Над новыми производительными и экономичными технологиями извлечения их из резиновой крошки работают научные лаборатории.

Каков итог?

На удивление, абсолютно все способы ремонта шин показали себя эффективными и надежными — ни одно из колес так и не спустило. А поскольку ни один из методов ремонта не является финансово затратным, решающими параметрами стали простота использования и трудозатраты.

1) Итак, самым оперативным и простым способом в полевой починке пробитого колеса журнал «Движок» признает баллончик с герметиком. На ремонт уходит буквально несколько минут. В определенных ситуациях нет необходимости даже использовать насос. Цена в 400 рублей неразорительна. К тому же починить колесо таким способом способен даже ребенок. Срок годности 5 лет превращает баллончик с герметиком в крайне полезную составляющую набора автомобилиста. Единственный нюанс — не совсем ясная перспектива дальнейшей жизни колеса с герметиком внутри.

2) На втором месте — ремкомплекты со жгутами. Причем, как показала практика, самый дорогой набор не обязательно самый удобный. Два главных преимущества — невысокая цена и возможность починить колесо, не снимая его с машины. Причем способ является капитальным, то есть дальнейший профессиональный ремонт, скорее всего, уже не потребуется. Однако возни и физических усилий предстоит немало.

Оставшиеся два метода ремонта шин, повторимся, исключительно на экстремальный случай, когда другого выхода нет, поскольку требуют разбортировки колеса.

3) Дедовский вариант с установкой камеры в бескамерную шину, во‑первых, проще, во‑вторых, надежнее заплатки. Главная задача — найти в округе хоть какую-нибудь целую камеру, что на самом деле может оказаться гораздо проще, чем поиск работающего деревенского шиномонтажа или автомагазина с ремкомплектами шин. Кроме того, установка камеры способна вернуть к жизни не просто пробитую шину, а даже порезанную или разорванную.

4) Последнее место занимает установка заплатки-«грибка», которая, будем откровенны, распространена как профессиональный ремонт проколов. Обязательная разбортировка колеса и необходимость использования дополнительных инструментов и химических средств никак не стыкуются с полевыми условиями работы при пробое шины. Процесс ремонта представляет собой слишком сложную процедуру, чтобы считать его удобным.